Основная причина образования непровара при сварке нагретым инструментом

Обновлено: 04.10.2024

Качество сварных соединений пластмасс определяется степенью соответствия соединений установленным нормативным требованиям для заданных условий их эксплуатации, включающим требования к качеству основных и вспомогательных материалов, качеству подготовки элементов конструкции для сборки под сварку и качеству сборки и сварки элементов конструкции.

Оценка качества сварных соединений из пластмасс предполагает серию испытаний на кратковременную и длительную нагрузки, в том числе и в рабочих средах, позволяющих оценить предельные механические или физикомеханические показатели соединений, а также влияние возможных дефектов соединения на эти показатели.

Дефекты сварных соединений

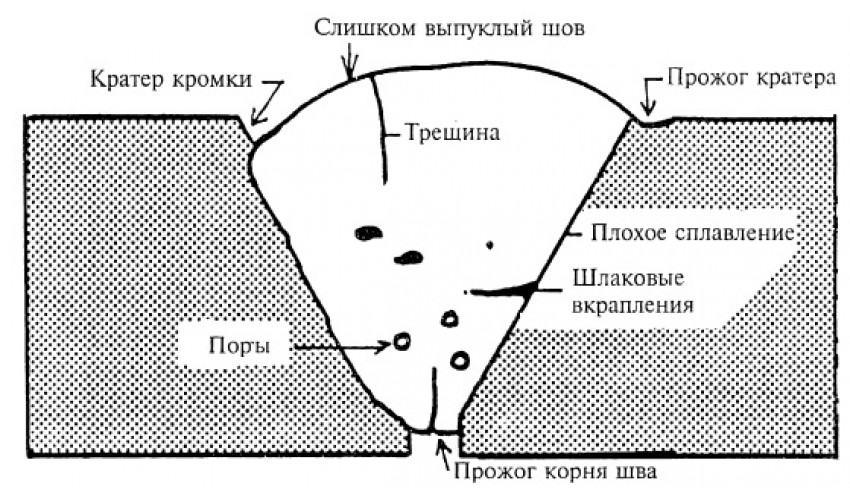

Основные признаки, характеризующие влияние дефектов на свойства сварного соединения, – геометрические размеры дефектов, их форма, положение в сечении шва и массовость. К наиболее распространенным видам дефектов сварных соединений термопластов относятся несоответствие шва требуемым геометрическим размерам, непровары, трещины, перегрев материала, несплавления, коробление сварного шва в результате усадки при сварке ориентированных материалов, поры при термоконтактной сварке. Кроме того, при сварке пленочных термопластов характерным дефектом являются прожоги, структурные изменения шва и околошовной зоны, подвергающихся термическому воздействию.

Несоответствие шва т р ебу ем ы м геометрическим размерам является в основном результатом нарушения сварщиком технологии. При уменьшении размеров шва снижаются прочностные характеристики соединения; увеличение этих размеров экономически нерационально.

Причинами образования швов неправильной формы могут быть также неравномерный контакт свариваемых поверхностей, несовпадение кромок, неравномерный зазор, неравномерное оплавление свариваемых поверхностей. Непровары характеризуются отсутствием сварного соединения по всей или части площади контактирования свариваемых образцов. Признаком непровара является расслоение отдельных участков шва. В большинстве случаев внешним осмотром непровар не обнаруживается. Для выявления этого дефекта требуются механические испытания. Непровары могут быть выявлены и некоторыми методами физического контроля и контроля на герметичность сварных соединений.

Причиной непровара может быть отсутствие достаточно полного контак- та соединяемых поверхностей в процессе нагрева, что возможно при недостаточном сварочном давлении или его колебаниях в процессе изотермической выдержки, при неправильном подборе исходных зазоров между рабочими поверхностями нагретых инструментов и поверхностью деталей при использовании термического расширения материала для создания сварочного давления. Причиной непровара могут быть также недостаточная температура нагретого инструмента, малая продолжительность нагрева, а также наличие на поверхности адсорбированных молекул газа, воды, тончайших жировых пленок и прочих включений.

Трещин ы при сварке листовых термопластов или труб из пластмасс чаще всего образуются из-за чрезмерного сварочного давления при ограниченном объеме, в котором расширяется материал зоны соединения. Причиной появления трещин может также быть слишком высокая температура нагретого инструмента.

Существенное превышение температуры нагретого инструмента при сварке термопластов приводит к резкому снижению механических показателей полимера в зоне контакта с нагретым инструментом, образованию несплошностей, трещин. Сварное соединение с такими дефектами не подлежит исправлению.

Чаще всего трещины образуются в процессе охлаждения зоны сварки в том случае, если сварочное устройство не обеспечивает компенсации значительного изменения линейных размеров сварочной зоны.

При сварке плавких пленочных термопластов образование трещин обусловлено охрупчиванием материала в результате его длительного пребывания при высоких температурах на воздухе.

Несплав ления возникают вследствие неплотного контакта поверхностей, превышения допустимых зазоров, чрезмерных технологических пауз, не- достаточного давления осадки.

Несплавление материала наблюдается также и при выполнении пересекающихся швов при сварке термопластов. Причиной возникновения дефекта в данном случае, по-видимому, являются структурные изменения материала в околошовной зоне предыдущего шва, резко снижающие способность материала к образованию сварного соединения. Предотвратить образование дефекта в этом случае можно лишь тщательной предварительной обработкой мест, подвергшихся термическому воздействию, химическим или механическим спосо бом.

Поскольку большинство пленок из плавких термопластов получают экструзией, для них характерен общий для всех одно- и двухосноориентированных пленок дефект – значительная усадка в направлении ориентации и, как следствие, кор обление и образование ск ладч атой поверхности в околошовной зоне. Места контакта складок со сварным швом представляют собой очаги образования трещин и разрывов полимерной пленки. Для предотвращения этих дефектов в процессе сварки следует прикладывать растягивающие напряжения вдоль сварного шва, а также применять теплоотводящие прижимы в околошовной зоне.

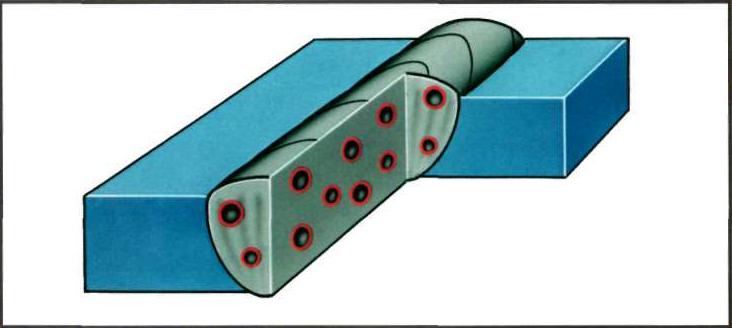

Основная причина образования пор при сварке нагретым инструментом – это длительное присутствие на воздухе оплавленных поверхностей перед их соединением и недостаточное давление осадки, неспособное выдавить поры за зону контакта. Наибольшую опасность для сварного стыка создают поры, расположенные в рабочем сечении шва. В зависимости от температуры окружающей среды, места концентрации и размера пор может наблюдаться хрупкое или пластическое разрушение по зоне сплавления.

Причинами образования пор при сварке нагретым газом с применением присадочного материала являются несоответствие присадочного материала основному, высокая температура теплоносителя, приводящая к перегреву присадочного или основного материала, наличие пор в присадочном материале и т.д. Пути предотвращения подобных дефектов – тщательный подбор и соблюдение температурных режимов сварки, выбор оптимальной скорости и давления, снижение температуры сварки (применение растворителей, термоультразвукового способа).

Еще один дефект, возникающий при сварке пленок из плавких термопластов, - мелкие сквозные отверстия в сварном шве. Главная причина их образования – высокая электризуемость большинства полимерных пленок, в результате которой под действием электростатических сил к поверхности пленок притягивается множество микрочастиц и пылинок, в том числе и органического происхождения, которые либо вдавливаются в материал в процессе сварки, либо выгорают. Это нарушает сплошность сварного шва. Поэтому помещения, где производятся работы по сварке полимерных пленок, должны содержаться в идеальной чистоте, а соединяемые поверхности требуют тщательной подготовки.

Наиболее опасным дефектом сварного соединения термопластов является наличие в зоне шва участка материала, подвергнутого термоокислительной деструкции вследствие завышенной температуры сварки.

Что называют непроваром сварного шва

В местах, куда при проведении сварки расплавленный металл не затекает внутрь соединения, образуются непровары. Такой дефект значительно снижает прочность сварного шва, делая его ненадежным. Непровары становятся местами концентрации внутренних напряжений, что еще больше снижает стойкость соединения к нагрузкам, особенно ударным.

Что такое непровар

В справочниках непроваром называются дефекты в местах, где основной и наплавленный металл не сплавились или сечение шва заполнено не полностью. Изъяны этого вида образуются на кромках, между слоями при сварке широких стыков в несколько проходов, в корне шва. На изломах и вырезанных для контроля участках непровар выглядит как темная полоска между основным и наплавленным металлом. Визуально изъян можно обнаружить по наружным трещинам и порам, которые образуются на внешней поверхности сварного шва. Внутренние трещины и другие нарушения выявляют методом просвечивания сварного соединения рентгеном, гамма-лучами, ультразвуком.

Причины возникновения

Причиной, по которой образуются непровары, может стать:

- завышенная скорость ведения электрода или горелки вдоль шва;

- посторонние включения;

- некачественная подготовка кромок;

- завышенный диаметр электрода;

- малое значение сварочного тока;

- пустоты в виде пор;

- недостаточный прогрев корня шва из-за малого угла фасок на кромках, большого притупления, отсутствия зазора между свариваемыми заготовками.

Посторонние включения из не успевшего всплыть шлака могут быть размером до нескольких сантиметров. Частицы вольфрама попадают в шов при недостаточной защите во время сварки неплавящимся электродом. Прослойки из оксидных пленок с высокой температурой плавления образуются, если кромки были плохо очищены от грязи и ржавчины.

Поры образуются из газа (преимущественно водорода) выделяющегося при сварке, который не успел выйти при остывании шва. Полости сферической или цилиндрической формы достигают размера до нескольких миллиметров. Отдельно расположенные поры не опасны, но при образовании цепочек или групп ослабляют сварное соединение. Газовые пузырьки образуются при недостаточной защите сварной ванны, завышенной скорости наложения шва. Количество пор возрастает, если сварку выполнять плавящимся электродом с отсыревшей обмазкой.

Трещины, сопровождающие непровары, образуются на шве и прилегающих к нему участках внутри или снаружи. Дефекты могут располагаться в продольном и поперечном направлении. Трещины опасны тем, что имея микроскопические начальные размеры, под действием остаточного напряжения с высокой скоростью увеличиваются до больших размеров. Риск образования трещин возрастает при сварке жестко закрепленных заготовок, металлов с высоким содержанием серы, фосфора, углерода. Выполнение монтажа на морозе и наложение близко расположенных швов также чревато появлением трещин.

Группы непровара по ГОСТ

В ГОСТ 30242-97 дефекты сварных швов связанные с непроваром представлены в 6 группах:

№ группы

Название дефектов

Не сплавления и непровары

Нарушения формы шва

Дефекты, не вошедшие в предыдущие группы

Каждый дефект обозначается трехзначным числом, начинающимся с номера группы. Например, 101 — продольная трещина, а 402 непровар. Для указания места расположения изъяна добавляется четвертая цифра. Так кодом 4011 обозначено несплавление между швом и основным металлом по боковой стороне. В справочниках Международного института сварки (МИС) дефекты обозначены буквами латинского алфавита. Непровары и несплавления маркируются литерой D.

Способы предотвращения непроваров

Основная опасность таких дефектов как непровары заключается в снижении прочности шва до 70%. Поэтому проще и дешевле предотвратить их образование, чем переделывать работу заново.

Разделка кромок

Профилактику по предотвращению дефектов начинают на стадии, когда проводится подготовка стыков к сварке. На заготовках кромки разделывают под углом, достаточным для свободного доступа электрода к корню шва, не забывая оставлять притупление. Поверхности возле стыка очищают от грязи, ржавчины, окалины и обезжиривают. Заготовки без жесткого крепления укладывают в одной плоскости без перекосов и смещения по высоте. Между кромками оставляют зазор, необходимый для компенсации температурных деформаций, сопровождаемых появлением трещин.

Подача тепла

Непровары часто появляются из-за недостатка тепла при низком напряжении, поэтому мощности дуги не хватает для полного расплавления металла. Частой причиной образования такого дефекта сварки в начале и на конце сварного соединения становится уменьшение глубины провара из-за неустановившегося теплового процесса. Скорость ведения сварки выбирают такой, чтобы успевал плавиться металл кромок, иначе при быстром перемещении электрода теплоты будет хватать только на образование шва. Если при многослойной сварке не удалять шлак после каждого прохода, появление непроваров обеспечено, так как он будет препятствовать плавлению предыдущего шва.

Соблюдение режимов сварки

У неопытных сварщиков шов с непроварами получается при установке низкого значения тока, несоответствующего толщине и металлу заготовок. При неправильном выборе полярности, если сварка выполняется постоянным током, оксидные пленки электромагнитным полем прижимаются к кромкам, препятствуя их расплавлению. Также следует учитывать, что магнитное поле может отклонять дугу в сторону. Чтобы избежать появления непроваров на концах шва и при замене электрода у многофункциональных инверторов настраивают функцию кратковременного повышения напряжения. Она срабатывает в начале и в момент отрыва электрода. Высока вероятность образования изъянов при работе на старом аппарате без стабилизации параметров дуги. Ее ток будет изменяться при колебаниях сетевого напряжения. Поэтому для работы выбирают время, когда они минимальны.

Положение электрода при сварке

При сварке дугу ведут строго по оси стыка, чтобы обе кромки прогревались одинаково, так как при отклонении в сторону одна из них не сплавится со швом. Электрод перемещают углом вперед, с наклоном 5 — 20⁰. Сварка угловых швов выполняется «в лодочку», электрод держат на равном расстоянии от поверхности заготовок. Если детали соединяют несимметричной «лодочкой», электрод выставляют под углом 30⁰ к плоскости одной из них. Сварку проводят на повышенном токе с прямой или обратной полярностью. При сварке обратной полярностью, выполняемой короткой дугой, могут образоваться подрезы. Завышенный диаметр электрода способствует попаданию частичек шлака в промежуток между кромками.

Тугоплавкие оксиды

Легированная сталь и сплавы содержат компоненты, которые при нагреве образуют тугоплавкие оксиды. При нарушении технологии сварочных работ они и шлак остаются внутри шва, создавая непровары. Поскольку для образования оксидов необходим кислород, нужно защищать сварочную ванну от контакта с атмосферой. Если сварку выполняют инвертором MIG/MAG, используется инертный газ или флюс, создающий при нагреве защитную среду. При сварке плавящимся электродом важно правильно подобрать марку с покрытием, соответствующему виду металла.

Когда к сварному соединению не предъявляются высокие требования по прочности, изделие может быть принято в эксплуатацию, если мелкий дефект расположен вдоль направления действия нагрузки. Также учитывается форма и глубина изъяна. Если к непровару сварного шва есть доступ для сварки, его зачищают и переваривают. При монтаже ответственных конструкций забракованный участок вырубают или вырезают, после подготовки сваривают повторно.

Нормативными документами допускается образование непроваров, если они не превышают установленные пределы. Поэтому начинающим сварщикам не стоит бояться дефектов, главное своевременно устранять их. Зная причины образования непроваров, можно быстро научиться выявлять места их появления.

Виды дефектов сварных швов и причины их образования

Начинающие сварщики, самостоятельно ремонтирующие металлоконструкции и детали, нередко допускают дефекты сварки, снижающие прочность швов. Они растрескиваются, пропускают воду, разрушаются под нагрузкой. Существуют способы выявления и устранения дефектов сварных швов и соединений, снижающих прочность смонтированных конструкций, заваренных деталей.

В обзоре представлены все виды последствий нарушения технологии, способы восстановления поврежденных участков.

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

Основные виды дефектов сварных соединений:

- нарушение целостности металла;

- деформация конструкций или деталей из-за возникновения внутренних напряжений;

- нарушение формы сварного шовного валика;

- несоблюдение геометрических параметров наплавочного валика;

- структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

- некачественная обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

- применение наплавочной проволоки или электродов, не соответствующих основному металлу;

- неисправность сварочного аппарата;

- неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

- неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

Виды дефектов сварных швов

Полная классификация возможных нарушений наружной и внутренней структуры сварных швов представлена в ГОСТ 30242-97. Возникновение наружных дефектов сварных швов нередко сопровождается глубинными нарушениями структуры сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. О каждом виде изъянов сварных соединений стоит рассказать подробнее.

Наружные

Выявляются при визуальном осмотре. Большинство наружных дефектов сварных швов устраняются в процессе работы.

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше 1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

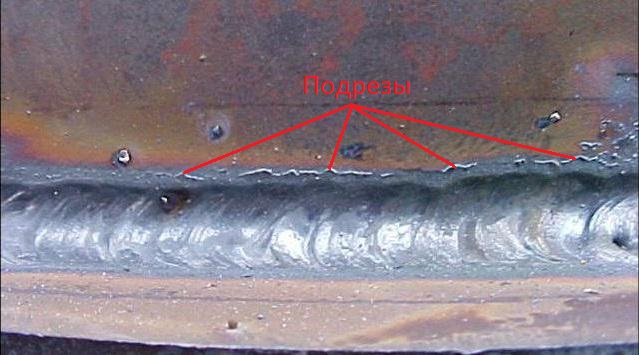

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и деталью видны углубления. Причины:

- слишком высокое напряжение электродуги, сварные заготовки истончаются;

- одна деталь проваривается сильнее, ванна расплава смещается от центра зазора.

При подрезе прочность соединения снижается, сварной шов приходится проходить еще раз.

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

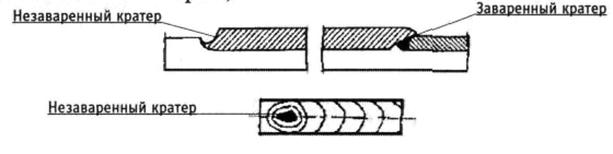

Кратер характеризуется рыхлостью металла, его усадкой. От них нередко идут трещины по поверхности. Возникают в области непровара при отключении или отрыве электродуги от поверхности заготовки.

Наплыв – вылившийся избыточный металл: наплавка расползается без образования надежного сварного шва, нет прочного диффузного слоя. Электродуга не успевает проплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не расплавляются.

Внутренние

Внешне невидимые, но нарушающие структуру металла изъяны самые коварные. Внутренние дефекты вне зависимости от причин возникновения недопустимы на сосудах высокого давления, трубопроводах, деталях, работающих на излом.

Отпотина или трещина бывает:

- холодная – появляются после остывания наплавки и диффузного слоя вследствие остаточных напряжений в области разогрева;

- горячая – продольные или поперечные растрескивания, возникающие в металле на границе формирующегося зерна.

Горячие трещины на фазе формирования кристаллической решетки в легированных сплавах:

- из-за нарушения технологического процесса (не те электроды, рабочий ток);

- при непредвиденном отключении сварочного аппарата во время замыкания по падающей капле.

Природу трещин установить несложно. Горячие появляются сразу, характерны для массива шва, области термовлияния, если допущен перегрев или температура ниже точки плавления. Холодные формируются постепенно, пока идут фазовые превращения жидкой массы в кристаллическую решетку. Возможные причины:

- не успевшие выделиться молекулы водорода (недостаточный разогрев);

- высокая влажность воздуха на рабочем месте;

- плохая экранизация расплава защитной атмосферой.

Поры классифицируются по размеру, месту расположения. Они возникают:

- из-за инородных тел, попадающих в сварочную ванну (окислы и шлаковые включения, чешуйчатость ржавчины, влага, вольфрамовые частички от неплавящегося электрода могут стать причиной образования газовых пузырей);

- если расплав недостаточно хорошо защищен (с обмазки выделяется мало шлака, тонкий слой флюса, сдувает защитное облако газа);

- когда нарушается технологический процесс (не выдержана температура предварительного нагрева заготовок, не подготовлены электроды, неправильно выставлен сварочный ток).

Шлак остается в порах, если нарушена технология. Вольфрам попадает при недостаточном экранировании ванны инертным газом. Оксидные пленки остаются при плохой зачистке свариваемых поверхностей.

Непровар – дефект, характерный для начинающих. Стык между деталями недостаточно заполнен, толщина диффузного слоя неравномерная. Чаще выявляется при многослойной проходке глубоких кромок, когда не производится промежуточная проковка и удаление окалины. Другие возможные причины:

- плохая подготовка заготовок;

- слишком плотная установка деталей, маленький зазор;

- высокая скорость сварки (наплавка не успевает заполнить пустоты);

- отклонение электрода (расплав образуется рядом со стыком, а не над ним);

- неправильно установленный рабочий ток (электроду для расплавления не хватает ампеража).

Пережог (его еще называют перегревом) характерен при несоблюдении технологии сварки: когда ток больше, чем нужен, а скорость низкая. Нарушается структурная решетка: зерна в шве формируются слишком крупные, металл становится хрупким из-за критической ударной вязкости. Дефект не устраняется термообработкой, влияющей на микроструктуру, необходимо делать глубокую зачистку, а затем заделку области пережога.

Сквозные

Просветы определяются визуально или при проверке герметичности. Главная причина сквозных дефектов – прожоги. Характерны для тонкостенных деталей, электрод насквозь прожигает металл рядом с наплавленным шовным валиком. Причина прожога – несоблюдение технологического процесса:

- большой зазор между свариваемыми заготовками;

- повышенный ток;

- низкая скорость перемещения электрода;

- прекращение подачи защитного газа.

При образовании отверстия ванна расплава не формируется, металл утекает за ее пределы.

Контроль качества сварных соединений

Сварщик несет индивидуальную ответственность за качество работы. Недопустимые дефекты – такие, при которых изделие или конструкцию нельзя эксплуатировать. Поврежденный сварочный шов может лопнуть под воздействием окружающей среды, силовой нагрузки. Контролеру необходимо выявить тип дефекта, место его расположения, размер. В зависимости от предполагаемых условий эксплуатации выбирает методы контроля.

ВИК (визуально-измерительный) – самый простой и доступный. Соединение измеряют, осматривают. Для улучшения визуализации используют лупы, реже микроскопы (смотрят зернистость застывшего металла).

Цветная дефектоскопия используется для выявления трещин, несплошностей, наплывов в области сварных швов.

Диагностические методы с использованием приборов (радиационный, ультразвуковой, магнитно-резонансный) определяет внешне невидимые дефекты образованного металлического слоя, зон фазового перехода, где возникают внутренние напряжения. Место сварки покрывают тремя типами химических средств. Сначала очистителем (ацетоном или другими растворителями) подготавливают поверхность. После этого сварной шов из пульверизатора или кисточкой покрывают индикатором-пенетрантом, подходящими к данному виду стали или цветного металла. Затем проявителем. Через несколько секунд несплошности становятся видны. Индикаторную пленку после осмотра сварного соединения снимают сухой тканью и салфеткой, следов на деталях не остается.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

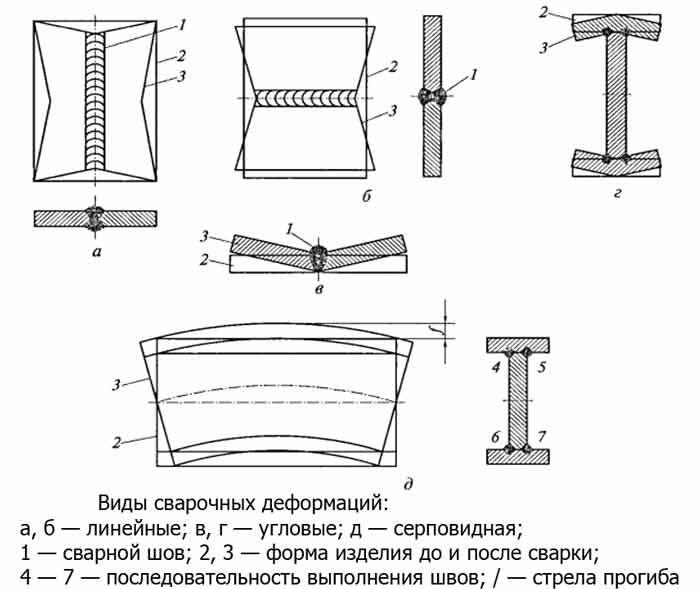

Сварочные напряжения и деформации

Образование напряжений и деформаций при сварке обычно связано с несоблюдением технологических требований. Такие соединения ненадежны, так как на швах могут появиться трещины, снижающие прочность. После деформации при сварке геометрические параметры могут измениться настолько, что конструкция будет непригодна для эксплуатации.

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению. По направленности они могут быть:

- растягивающего действия;

- изгибающего;

- крутящего;

- сжимающего;

- срезающего.

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сразу после завершения сварочных работ, а во время эксплуатации из-за увеличения нагрузки. В лучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится конструкция.

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению.

Сварочные деформации ― это искажение формы под действием прилагаемых сил.

Причины образования деформаций и напряжений при сварке подразделяются на основные и побочные категории. К первым относят те, которые возникают во время сварки, поэтому неизбежны. Вторые нужно предотвращать.

Основные причины возникают как следствие:

- Неравномерного нагрева сварочной зоны и прилегающих участков. Более горячий металл расширяется больше чем холодный, поэтому между слоями с разной температурой начинает концентрироваться напряженность. Ее величина определяется степенью нагревания и коэффициентом теплового расширения. Чем больше эти значения, тем выше вероятность нарушения геометрии конструкций.

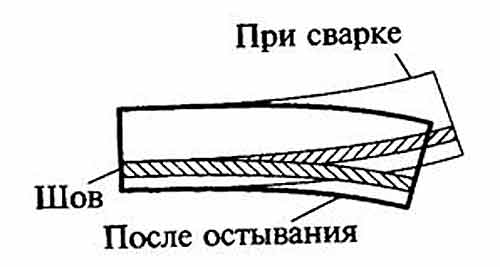

- Усадки. Когда при охлаждении после сварки металл переходит из жидкой фазы в твердое состояние, объем уменьшается. Этот процесс сопровождается растягиванием прилегающих участков с образованием напряжений, направленных вдоль или поперек шва. Продольное воздействие изменяет длину соединения, а поперечное способствует образованию угловой деформации.

- Структурных изменений. При сварке высокоуглеродистой или легированной стали с большим нагревом происходит процесс закаливания с изменением объема и коэффициента теплового расширения. Это явление создает напряжения, приводящие к образованию трещин внутри и на поверхности швов. У сталей, в составе которых углерода меньше 0,35%, структурные изменения настолько малы, что не оказывают существенного влияния на качество сварных соединений.

К побочным причинам причисляют:

- неправильный выбор электродов или режимов сварки, некачественная подготовка деталей перед сваркой, другие нарушения технологии;

- неверный выбор вида швов или малое расстояние между ними, большое количество точек пересечения соединений и прочие конструктивные ошибки;

- неопытность сварщиков.

Классификация напряжений и деформаций

В зависимости от причины образования напряжения называются тепловыми и структурными. Первые возникают во время нагрева/остывания, вторые возникают при структурной перестройке металла. При сварке легированных или высокоуглеродистых сортов стали они проявляются совместно.

По месту действия напряжения присутствуют в границах конструкции, зернах, кристаллической решетке металла. По виду напряженного состояния их называют:

- линейными, с односторонним действием;

- плоскостными, действующими по двум направлениям;

- объемными, распространяющиеся по трем осям.

По направленности продольные напряжения действуют вдоль сварного соединения, а поперечные перпендикулярно.

Деформацию конструкции, которая происходит в процессе сварки, называют общей, а если изменяются размеры и форма только одной или нескольких деталей ― местной. По продолжительности существования действие временных сварочных деформаций проявляется только в процессе соединения деталей. После охлаждения геометрические параметры восстанавливаются. Остаточной называют сварочную деформацию, которая остается неизменной после устранения причины появления. Если геометрические параметры восстанавливаются после завершения сварки, деформации называются упругими, если нет ― пластичными.

Как предотвратить возникновение

Для снижения величины сварочных напряжений и деформаций при подготовке к работе специалисты рекомендуют:

- при проектировании выполнять расчет деформаций для правильного формирования сечения сварочных швов, припусков для усадки;

- располагать швы симметрично по отношению к осям узлов;

- не проектировать соединения так, чтобы больше трех швов пересекались в одной точке;

- прежде чем приступить к сварке, проверить, нет ли отклонений величины зазоров на стыках от расчетных величин;

- не проводить швы через места концентрации напряжений.

Для уменьшения деформаций и напряжений во время работы применяют следующие приемы:

- создавать на соединениях очаги дополнительной деформации с действием, противоположным сварке;

- швы длиной больше 1 м разбивать на отрезки длиной 10 — 15 см и сваривать обратноступенчатым методом;

- подкладывать под стыки медные или графитовые прокладки для снижения температуры сварочной зоны;

- соседние швы сваривать так, чтобы деформации компенсировали друг друга;

- для сварки деталей из вязкого металла применять технологии, которые обеспечивают снижение величины остаточных явлений;

- делать размер швов меньше, если это допускается условиями эксплуатации;

- по возможности выполнять соединения с меньшим числом проходов;

- при наложении двухсторонних швов слои наплавлять попеременно с каждой стороны;

- предварительно выгибать края заготовок в направлении, противоположном действию деформации, когда сварка завершится, они вернутся в исходное положение;

- не делать много прихваток;

- для ускорения сборки и снижения величины деформаций небольшие узлы сваривать в кондукторах.

Методы устранения напряжений

Для снятия напряжений пользуются отжигом и механической обработкой. Первый способ применяют в случаях, когда требуется обеспечить высокую точность размеров. Местный или общий отжиг проводят при нагреве до 550 — 680⁰C в три стадии: нагревание, выдержка, охлаждение.

Для механического снятия напряжений используют обработку проковкой, прокаткой, вибрацией, взрывом, чтобы создать нагрузку с противоположным знаком. Для горячей и холодной проковки используют пневматический молот. Обработку вибрацией проводят устройством, которое генерирует колебания с частотой в диапазоне 10 — 120 Гц.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции.

Методы устранения деформаций

Дефекты устраняют термическим с местным или общим нагревом, холодным механическим, термомеханическим способами. Для правки термическим методом с полным отжигом конструкцию закрепляют в устройстве, которое создает давление на искривленный участок, затем нагревают в печи.

Способ локального нагрева основан на сжимании металла при остывании. Для исправления дефектов искривленное место греют горелкой или сварочной дугой. Так как прилегающие участки остаются холодными, зона нагрева не может значительно расшириться. После охлаждения растянутый участок выпрямляется.

Термическим способом выправляют любые виды деформаций, однако при работе с тонкостенным металлом следует учитывать его особенности:

- тепло при местном нагреве тонких стальных листов быстро распространяется по всей площади, поэтому величина усилия сжатия оказывается недостаточной для исправления дефекта;

- температура локального нагрева тонкостенного металла не должна превышать 600 — 650⁰C, поскольку при увеличении температуры начнется образование пластических деформаций даже при отсутствии напряжения.

При механической правке растянутые участки деформируются внешними нагрузками в обратном направлении. Дефекты устраняют применением изгибания, вальцовки, растяжения, ковкой, прокаткой роликами.

Термомеханическую правку проводят с подогревом растянутого участка до 700 — 800⁰C и внешнего воздействия. Для выправления участков с большим растяжением сначала из избытков металла холодной рихтовкой формируют выступы в форме куполов. Затем по отдельности нагревают и резко охлаждают.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции. При этом учитывают эффективность метода, трудоемкость, величину финансовых затрат.

Непровар сварного шва

По классификации непровары попадают в группу наружных дефектов и, по определению, могут быть выявлены визуально. И хотя выявление таких дефектов не представляет особого труда, устранение их весьма трудоемко, а значит не дешево. Во избежание подобных явлений необходимо четко знать причины их возникновения и методы устранения.

В практике сварки металлических деталей имеет место несплавление шва. Самый распространенный случай непровара возникает при односторонней сварке встык, если сварочный ток имеет недостаточную величину и листы металла свариваются не на всю толщину. При сварке с двух сторон может случиться, что сварные швы не будут перекрывать друг друга. В тавровых соединениях непровар проявляется как поверхностный дефект, без достаточного проплавления вглубь металла.

Причины непровара

Самой частой причиной непровара считается неправильный режим сварки. Это может быть либо недостаточный сварочный ток, либо повышенная скорость сварки. Понятно, что и в том, и другом случае имеет место недостаток энергии для качественного расплавления кромок. Такие условия, чаще всего, способствуют не полному проплавлению корня шва.

В случаях, когда электрод смещается с центральной линии стыка, возникает недостаточное сплавление кромки шва. Шов доходит до корня, но одна из кромок не касается его. Случаи непровара между слоями имеют место при недостаточно тщательной очистке каждого слоя. Непровару может способствовать неправильная разделка кромок соединяемых деталей: малый зазор, малый угол скоса, большое притупление.

Пористость сварного шва

Не нужно быть глубоким теоретиком, чтобы понять вредное влияние пористости на механическую прочность сварного соединения. Некоторые изделия кроме механической прочности имеют повышенные требования к непроницаемости. Это всевозможные сосуды, технологические ванны, корпуса судов. Для таких изделий особый подход начинается еще при хранении металла на складах. Там всячески стараются избегать случаев загрязнения или коррозии как листов металла, так и сварочной проволоки. Повлиять на возникновение пористости сварного соединения может качество электродов и наличие сварочных шлаков.

Для исключения влияния электродов на пористость шва их рекомендуется прокаливать перед сваркой. Такая процедура снижает количество влаги в обмазке и способствует обугливанию органики. Качественные электроды должны обладать следующими качествами:

· изготовлены в строгом соблюдении рецептуры;

· изготовлены без нарушения требований технической документации по отношению к составляющим компонентам;

· прокалены перед использованием.

Электроды, имеющие покрытие основного вида, прокаливаются при температуре 380 – 420 С 0 . Варить ими рекомендуется через 2 – 3 дня после прокаливания. Выдержка необходима для стабилизации влажности обмазки. Сварка ведется короткой дугой, что обеспечивает достаточную защиту от кислорода воздуха.

Чаще всего пористость провоцируется наличием в металле водорода, оксида углерода и азота. Развитию пористости способствует увеличение растворенного в металле газа, по мере роста температуры расплава. Если количество газа в металле превосходит его количество в равновесном состоянии, то он начнет выделяться в атмосферу. Газовые пузыри из нижних слоев металла не успевают выделиться в атмосферу до затвердевания и остаются в металле шва.

Предупреждение и устранение непровара

Из возможных причин возникновения такого дефекта, как непровар сварного шва, выделяют пять наиболее весомых причин:

· наличие тугоплавких оксидов;

· неправильное положение электрода;

· некачественная разделка кромок;

· несоблюдение поочередности следования технологии сварки.

Для предупреждения таких дефектов необходимо устранить условия, создающие предпосылки для возникновения непровара шва. Рассмотрим их подробнее.

Недостаток тепла

Слабая сеть, допускающая сильные колебания электрического напряжения, может стать причиной плохого провара. В такой сети электрическое напряжение до начала сварки и после, сильно разнится. Напряжение до начала сварки будет выше, и ток, соответствующий этому напряжению, тоже будет выше. Сварщик выбирает этот ток в соответствии с режимом сварки. Но, после начала сварки напряжение в сети падает и уменьшается сварочный ток.

В результате процесс проходит не в соответствии с режимом. В зону сварки доставляется меньшее количество энергии, отчего возникает непровар. Такой же результат может быть получен при правильно подобранном сварочном токе, но повышенной скорости ведения сварки. Случаи разные, а результат один: недостаток подводимой энергии. В первом случае из-за малого тока, во втором случае из-за малого промежутка времени на прогрев.

Если ошибиться с режимом сварки, можно создать условия, при которых шлаки и оксиды не успеют выйти на поверхность в процессе остывания. В таком случае они остаются внутри металла, создавая неметаллические включения, и по аналогии с газовыми включениями создают недопустимую пористость.

Этим дефектом особенно грешат легированные стали.

Неправильное положение электрода

Большое значение для получения хорошо проваренного шва имеет угол наклона электрода и равномерное ведение его по шву. Кроме этого, элекрод необходимо вести строго по линии шва. В противном случае произойдет уход электрода от оси стыка и неравномерный прогрев свариваемых кромок. Результатом станет непровар одной из кромок.

При сварке угловых швов необходимо также придерживаться рекомендованных углов наклона электрода.

При сварке в симметричную «лодочку» электрод ведут под углом в 45 градусов. Линия электрода как бы становится биссектрисой свариваемого угла. Несимметричная лодочка варится под углами 30 и 60 градусов. Иногда к неправильному углу ведения электрода добавляется увеличенный диаметр электрода или другая полярность, что увеличивает вероятность попадания шлака между кромками.

Некачественная разделка кромок

Под качественной разделкой следует понимать тщательное соблюдение геометрии разделки кромок с последующей зачисткой от ржавчины и грязи. Если плоскости соединения не будут параллельными, то это гарантированно станет причиной непровара. К таким же последствиям приведет перекос или смещение кромок.

Поочередное следование технологии сварки

В процессе сварки иногда приходится менять режимы. Так в большинстве случаев корень шва начинает вариться на одном режиме, а заканчивается процесс на другом режиме. Начало и окончание шва могут требовать некоторых корректировок режима по силе тока или скорости ведения сварки. Часто приходится начинать следующий слой сварного шва на измененном режиме. Во всех подобных случаях необходимо строго придерживаться технологических рекомендаций и вовремя корректировать режимы сварки.

Читайте также: