Основные узлы контактной сварки

Обновлено: 17.05.2024

Все машины для контактной сварки состоят из двух основных частей: электрической и механической. Конструкция этих частей и их компоновка в зависимости от вида сварки и назначения машины могут меняться в широких пределах.

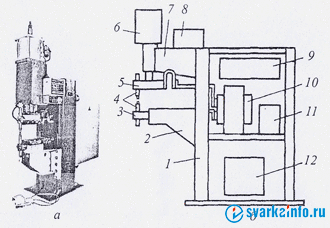

Устройство машины для контактной сварки можно рассмотреть на примере машины для точечной сварки (рис. 24).

Рис 24. Машина для контактной точечной сварки.

Электрическая часть машины состоит из источника питания – сварочного трансформатора 11 с переключателем ступеней 12 и сварочного контура, состоящего из токоподвода 8, верхней консоли 5 с верхним электрододержателем 6 и нижней консоли 3 с нижним электрододержателем 4. К электрической части машины относится также устройство для коммутации первичного тока сварочного трансформатора — игнитронный прерыватель 15 с блоком поджигания 14 и регулятор цикла сварки 13, обеспечивающий заданную последовательность операций цикла сварки и регулировку параметров процесса сварки. В некоторых типах машин коммутация первичного тока производится полупроводниковыми элементами (тиристорами) или электромагнитными контакторами. Применяются и различные типы регуляторов цикла сварки (электронные, на элементах «логики» и т. п.).

Механическая часть машины состоит из корпуса 1, в котором размещены все элементы и узлы машины (он рассчитан на восприятие реакций от усилия, создаваемого приводом сжатия электродов), пневматического привода сжатия 9 с направляющим устройством 7, нижнего кронштейна 2, на котором закрепляется нижняя консоль с электрододержателем, пневматического устройства 10 (состоящего из аппаратуры для подготовки, регулирования и коммутации сжатого воздуха, подаваемого в пневматический привод и соединительных резинотканевых рукавов), а также системы водяного охлаждения 16, обеспечивающей охлаждение сварочного контура и игнитронного прерывателя.

В машинах для контактной сварки применяют и другие типы приводов для сжатия электродов, зажатия и перемещения деталей и других операций (электромеханические, рычажные, гидравлические и др.), однако пневматический привод наиболее распространен.

По конструкции машины для рельефной и шовной сварки мало отличаются от машин для точечной сварки: в машинах для рельефной сварки вместо электродов установлены контактные плиты, машины для шовной сварки имеют устройство для привода вращения роликов и электродные головки с роликовыми электродами.

Машины для стыковой сварки по конструкции существенно отличаются от машин, о которых говорилось выше.

На рисунке 25 изображена машина МТ-604, предназначенная для сварки малоуглеродистой стали толщиной от 0,2 + 0,2 до 2 + 2 мм. Эта машина имеет рычажный пневматический привод сжатия верхнего электрода и двухпозиционный электронный регулятор цикла сварки, обеспечивающий регулировку времени сварки и времени паузы (темп работы). В качестве прерывателя тока в этой машине применяется электромагнитный контактор. Предусмотрена модификация машины, в которой прерывателем сварочного тока является асинхронный тиристорный контактор.

Рис. 25 Машина для точечной сварки типа МТ-604: 1 — сварочный трансформатор с переключателем ступеней, 2 — рычаг с верхней электродной частью, 3 — электрододержатель с электродами, 4 — кронштейн с нижней электродной частью, 5 — корпус, 6 — цилиндр пневматический.

Цель занятия.

Изучить принцип работы и устройство контактной точечной машины МТ-04-У.

Задание.

Изучить методические указания по выполнению данной работы.

Под руководством преподавателя, изучить основные узлы машины МТ-604-У.

Сдать отчет преподавателю.

Оборудование, приспособление, инструмент.

Контактная точечная машина МТ-604-У.

Содержание отчета.

Тема лабораторной работы.

Схема установки контактной машины МТ – 604.

Таблица технических характеристик машины МТ-604.

Параметры режима сварки низкоуглеродистой стали толщиной 2+2 мм (j [А/мм 2 ], dЭ, [мм], PС [кН]).

Контрольные вопросы.

Основные части машин контактной точечной варки, их назначение.

Параметры режима контактной точечной сварки.

Литература:

Акулов А.И., Бельчук Г.А., Демянцевич В.П. «Технология и оборудование сварки плавлением». – М.: Машиностроение, 1977, - 432 с.

Думов С. И. Технология электрической сварки плавлением — Учебник для машиностроительных техникумов. — 3-е изд., перераб. и доп. — Л.: Машиностроение. Ленингр. отделение, 1987. — 461 с.: ил.

Справочник сварщика/Под ред. В. В. Степанова.— 4-е изд., перераб. и доп. — М.: Машиностроение, 1982.— 560 с., ил. (Серия справочников для рабочих).

Устройство машин контактной сварки

Все машины контактной сварки в процессе работы выполняют две основные функции — сжатие и нагрев соединяемых деталей. Машины для шовной сварки дополнительно обеспечивают движение деталей, а машины для стыковой сварки — зажатие деталей в губках (электродах). Особенности устройства машины обусловлены способом сварки. В соответствии с рассмотренными выше способами контактной сварки все машины можно разделить на две группы, существенно отличающиеся по конструкции: для точечной, рельефной, шовной сварки и для стыковой сварки.

В конструкции любой машины можно выделить механическое и электрическое устройства, однако некоторые детали могут быть частями как механического, так и электрического устройств машины.

Основной частью механического устройства машины для точечной сварки (рис. 13) является корпус 1, на на котором закреплены нижний кронштейн 2 с нижней консолью 3 и электрододержателем 4 с электродом и верхний кронштейн 7. Нижний кронштейн 2 обычно выполняют переставным или передвижным (плавно) по высоте, что дает возможность регулировать расстояние между консолями в зависимости от формы и размера свариваемых деталей. На верхнем кронштейне установлен пневмопривод усилия сжатия электродов 6, с которым соединена верхняя консоль 5 с электрододержателем 4. Для управления работой пневмопривода на машине установлена соответствующая пневмоаппаратура 8. Привод усилия может быть также пневмогидравлическим, гидравлическим, пружинным и грузовым. Корпус, верхний и нижний кронштейны и консоли воспринимают усилие, развиваемое пневмоприводом, и поэтому должны иметь высокую жесткость (малые деформации от действия усилия). Корпуса машин, верхние и нижние кронштейны обычно сварные и выполнены из профильного и листового проката.

Электрическое устройство машины состоит из сварочного трансформатора 10 с переключателем ступеней 11, контактора 12 и блока управления 9. Часто аппаратура управления смонтирована в отдельном шкафу. Контактор 12 подключает сварочный трансформатор к электрической питающей сети и отключает его.

К электрическому устройству относится также вторичный контур машины, который образуют токоподводы, идущие от трансформатора к свариваемым деталям. Ток от трансформатора через жесткие и гибкие шины подводится к верхней 5 и нижней 3 консолям с электрододержателями 4. Нетрудно видеть, что консоли и электрододержатели с электродами участвуют в передаче сварочного тока и усилия и поэтому одновременно являются частями электрического и механического устройств машины. Все части вторичного контура изготовляют из меди или медных сплавов, имеющих высокую электропроводность. Большинство элементов вторичного контура, сварочный трансформатор и контактор имеют внутреннее водяное охлаждение. В машинах для рельефной сварки вместо электрододержателей установлены контактные плиты, для шовной сварки — электродные головки с роликами. Шовные машины снабжены приводом вращения роликов.

Механическое устройство машины для стыковой сварки (рис. 14) состоит из станины 3 с направляющими, неподвижной 5 и подвижной 7 плит. На каждой из плит установлены приводы 6 зажатия свариваемых деталей с губками 4. Подвижная плита 7 соединена с приводом подачи и осадки 8. Станина 3 воспринимает большие усилия зажатия и осадки и должна без деформаций обеспечить соосность деталей в процессе сварки,

Электрическое устройство машины состоит из сварочного трансформатора 2, переключателя ступеней 1, контактора 9 и аппаратуры управления. Вторичный контур здесь проще, чем у машин других типов, он включает гибкие шины и колодки трансформатора, соединенные с губками. У большинства машин вертикально перемещаются верхние губки, обеспечивая зажатие свариваемых деталей.

Пригодность той или иной машины для сварки конкретных деталей определяют по ее основным параметрам.

Номинальный сварочный ток - ток во вторичном контуре, который можно получить при сварке деталей заранее установленной марки металла и толщины при номинальных размерах рабочего пространства машины.

Если машина предназначена для сварки металлов с высоким электросопротивлением (сталей, титана), то номинальный сварочный ток составляет в зависимости от типа машины 0,9-0,7 тока короткого замыкания (электроды машины замкнуты без деталей). Если машина предназначена для сварки легких сплавов, то номинальный сварочный ток практически равен току короткого замыкания.

Номинальное усилие — усилие сжатия электродов или осадки, составляющее для машин с пневмоприводом не более 80% максимального усилия. Номинальное усилие машины обычно обеспечивается при давлении сжатого воздуха 4-4,5 кгс/см 2 .

Раствор консолей — минимальное расстояние между консолями или их выступающими частями при одном из возможных положений нижней консоли.

Вылет электродов точечных и шовных машин - расстояние от оси электродов до передней стенки корпуса машины. Вылет рельефных машин - расстояние от центра плит ДО передней стенки.

Номинальные раствор и вылет устанавливают при проектировании сварочной машины.

Раствор и вылет являются характеристиками рабочего пространства машины, в значительной степени определяющими технологические возможности машины при сварке деталей различных размеров и формы.

В нашей стране в основном используются обозначения типов машин контактной сварки из букв и цифр. Первой буквой обозначения могут быть: А — автомат, П — полуавтомат, М — машина, У — установка. Вторая буква характеризует способ сварки: Т — точечная, Ш — шовная, Р — рельефная и С — стыковая. Третья буква обозначения (если имеется) указывает характер сварочного тока (кроме переменного тока): К — конденсаторная машина; В — машина с выпрямлением тока во вторичном контуре (машина постоянного тока) либо число одновременно свариваемых точек — М (многоэлектродная). Различные типы машин обозначаются: МТ, MP, МШ — машины соответственно точечные, рельефные, шовные переменного тока; МТК, МШК — машины точечные и шовные конденсаторные; МТБ, МШВ — машины точечные и шовные постоянного тока; МТМ — машина точечная переменного тока многоэлектродная. Иногда в обозначении машины имеется четвертая буква, указывающая на конструктивное исполнение машины или ее специальное назначение. Например, МТВР — машина точечная постоянного тока радиального типа (с ходом верхнего электрода по дуге окружности) или АТМС — автомат многоэлектродный для сварки сетки. Кроме букв в обозначение машины входят цифры, характеризующие номинальный сварочный ток в кА и модель или исполнение (две последние цифры). Например, МТ-1618 — машина с номинальным сварочным током 16 кА, модель 18. Изменения конструкции машины или типа аппаратуры управления отражаются в номере модели.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Электрическое устройство машины предназначено для обеспечения необходимой программы нагрева металла в зоне сварки. В качестве примера рассмотрим электрическое устройство точечной машины переменного тока (рис. 15), которое состоит из элементов вторичного контура 1-9, трансформатора 11, переключателя ступеней 12, контактора 13 и аппаратуры управления. Вторичный контур включает электроды 4, непосредственно контактирующие с деталями, подводящие ток и передающие усилие; электрододержатели 3, 5; нижнюю 2 и верхнюю 6 консоли; токопроводы 1,7,9 и гибкую шину 8. Жесткие элементы контура изготовляют из медного проката и отливают из меди или бронзы; гибкие шины чаще всего набирают из медной фольги. Принято также включать в число элементов вторичного контура машины вторичный виток трансформатора с выводными колодками 10. Электроды, электрододержатели, а иногда и консоли являются сменными частями машины, их конструкция и размеры определяются свариваемыми деталями.

С целью электробезопасности обслуживающего персонала одну из ветвей вторичного контура соединяют с корпусом машины, который заземлен, а другую изолируют от корпуса. В современных точечных, рельефных и шовных машинах изолирована от корпуса верхняя ветвь (элементы, соединяющие колодку 10 с подвижным электродом), а в стыковых машинах — губка, установленная на неподвижной плите.

Размеры вторичного контура (вылет электродов и раствор консолей) и сечения токоведущих элементов определяют полное электрическое сопротивление контура. Сопротивление вторичного контура шовных машин обычно больше, чем точечных рельефных и стыковых машин из-за наличия двух подвижных контактов в электродных головках. Чем больше вылет и раствор и меньше сечение, тем больше сопротивление, и для получения номинального сварочного тока требуется повышать напряжение вторичной обмотки трансформатора, а следовательно, и электрическую мощность машины. Поэтому необходимо обеспечить возможно более низкое сопротивление вторичного контура.

Токоведущие элементы вторичного контура имеют болтовые, конусные или клиновые соединения. От надежности электрических контактов в этих соединениях зависит стабильность сопротивления вторичного контура, а следовательно, и сварочного тока. В процессе эксплуатации возможны окисление контактов и ослабление затяжки болтов, что приводит к увеличению сопротивления вторичного контура. Удельное электросопротивление меди и ее сплавов при нагреве существенно повышается (примерно 4% на 10°С), поэтому при нагреве элементов вторичного контура его сопротивление также возрастает и сварочный ток уменьшается.

Для преобразования электрической энергии промышленной питающей сети в энергию, необходимую для контактной сварки, машины снабжают понижающим трансформатором, позволяющим получать большие сварочные токи (десятки кА). В связи с относительно небольшим полным сопротивлением вторичного контура (включая сопротивление свариваемых деталей) большие токи достигаются за счет низкого напряжения вторичной обмотки сварочного трансформатора (для стационарных машин не более 10 В). Для получения таких низких напряжений вторичную обмотку трансформатора обычно выполняют из одного или реже из двух витков.

Трансформатор машин контактной сварки, как и любой трансформатор, состоит из трех основных узлов: сердечника (магнитопровода), первичной и вторичной обмоток. Трансформаторы работают в режиме кратковременных повторяющихся нагрузок с большими токами, поэтому их обмотки испытывают значительные динамические нагрузки. Необходимым требованиям высокой механической прочности лучше всего удовлетворяет трансформатор с сердечником броневого типа и чередующимися первичной и вторичной дисковыми обмотками (рис. 16).

Сердечник 9 имеет три стержня, из них средний, на котором расположены обмотки, по сечению в 2 раза больше, чем каждый из крайних стержней. Сердечник собирают из пластин специальной электротехнической стали толщиной 0,5 мм. Сборку сердечника выполняют внахлестку из отдельных штампованных из листа пластин П- или Ш-образной формы. Собранный сердечник зажимают между двумя сварными или литыми рамами 10 и стягивают изолированными шпильками 7. Рама служит также для закрепления обмоток и установки трансформатора в машине.

Первичная обмотка трансформатора, состоящая из отдельных дисков (катушек) 2, выполнена из изолированного обмоточного медного провода прямоугольного сечения. Каждая катушка имеет выводы 8, которые присоединены к обмотке пайкой или сваркой. После намотки катушки изолируют, пропитывают лаком и сушат. Вторичная обмотка имеет один виток и выполнена из двух дисков 1, вырезанных из листовой меди. Диски соединены между собой параллельно посредством колодок 4, 6, служащих для присоединения шин вторичного контура. Диски вторичной обмотки охлаждаются водой, проходящей по медным трубкам 11, напаянным по наружному контуру каждого диска и по каналам в каждой колодке 4 я 6. Катушки первичной и диски вторичной обмоток расположены поочередно на среднем стержне сердечника 9 и плотно прижаты одна к другой болтами 5 и прижимными планками 3. В собранном трансформаторе первичная и вторичная обмотки надежно изолированы от сердечника и между собой. В качестве изоляции применяют прокладки 12 из листового гетинакса, текстолита или других изоляционных материалов.

С целью снижения расхода материалов, увеличения надежности и долговечности обмотки трансформаторов заливают эпоксидным компаундом в единый блок, а сердечник выполняют из ленты холоднокатаной стали путем навивки.

Для регулирования силы сварочного тока изменяют напряжение вторичной обмотки трансформатора путем включения в питающую сеть различного числа витков секций первичной обмотки. При этом изменяется коэффициент трансформации — отношение чисел витков первичной и вторичной обмоток. При увеличении числа витков первичной обмотки (повышении коэффициента трансформации) напряжение вторичной обмотки, а следовательно, и сварочный ток уменьшаются, при уменьшении числа витков — увеличиваются.

Выводы от секции (катушек) подключают к специальному переключателю ступеней вторичного напряжения трансформатора. Переключатель позволяет получать различные комбинации соединений секций для включения в сеть необходимого числа витков первичной обмотки. В зависимости от пределов регулирования вторичного напряжения (и сварочного тока) и мощности трансформаторов применяют различные схемы переключения витков первичной обмотки, используя переключатели разных типов: пакетные, кулачковые, ножевые (штепсельные) и барабанные.

На рис. 16, б приведена типичная схема включения первичной обмотки трансформатора (см. рис. 16, а), состоящей из четырех катушек I—IV и шести секций 1— 6. Для переключения числа витков используют ножевой переключатель, имеющий три ножа. На первой ступени (положение п. 2) все секции первичной обмотки соединены последовательно (вторичное напряжение и ток минимальные), на промежуточных ступенях секции соединены последовательно и параллельно (например, нож 1 — п.2, ножи 2 и 3 — п.1), на последней ступени (напряжение и ток максимальные) все секции соединены параллельно (п. 1).

172. Основные узлы и классификация машин для контактной сварки.

Для осуществления процесса точечной сваркиприменяют специальные машины контактной сварки, которые в процессе работы выполняют две основные функции - сжатие и нагрев соединяемых деталей. В конструкции любой машины условно можно выделить механическое и электрическое устройства.

Основной частью механического устройства машины для точечной сварки служит корпус 1, на котором закреплены нижний кронштейн 2 с нижней консолью 3 и электрододержателем 4 с электродом и верхний кронштейн 7. Нижний кронштейн 2 обычно выполняют переставным или передвижным (плавно) по высоте, что дает возможность регулировать расстояние между консолями в зависимости от формы и размера свариваемых деталей. На верхнем кронштейне установлен пневмопривод усилия сжатия электродов 6, с которым соединена верхняя консоль 5 с электрододержателем 4. Для управления работой пневмопривода на машине установлена соответствующая пневмоаппаратура 8.

Классификация.Ее выполняют по следующим признакам:

по виду выполняемых сварных соединений - для стыковой, точечной, рельефной, шовной и шовно-стыковой сварки;

назначению - универсальные и специальные;

характеру действия - неавтоматические, полуавтоматические и автоматические;

способу установки - стационарные и передвижные;

способу питания - переменным током промышленной частоты, низкочастотные, выпрямленным током, энергией разряда конденсаторов;

устройству механизма сжатия или осадки - рычажные, пружинные, механические, пневматические, пневмогидравлические, гидравлические.

По виду сварки: для стыковой сварки; для точечной сварки; для рельефной сварки; для шовной сварки; для шовностыковой сварки; универсальные; специальные

По уровню автоматизации: неавтоматические — при малой мощности и производительности; полуавтоматические и автоматические — при средней или большой мощности, использовании в поточных линиях, для сварки непрерывных заготовок.

По установке и монтажу: стационарные — для сварки деталей и узлов, габариты и масса которых позволяют поднести их к машине; передвижные — для сварки крупногабаритных узлов большой массы (например, кузова автомобилей, вагонов, плети железнодорожных рельсов, трубы большого диаметра).

По роду питающего тока: с питанием переменным током промышленной; с питанием выпрямленным током и конденсаторные.

По устройству привода сжатия и подачи: с рычажными и пружинными приводами; с вневмогидравлическими механизмами сжатия; с гидравлическими; пневматическими.

По напряжению питающей части: контактные машины обычно изготовляют для подключения к электрическим сетям с напряжением 380 В и частотой 50 Гц, но по заказу потребителя - на напряжение 660 В, частотой 50 Гц, Машины мощностью до 60 кВ-А изготовляют также на напряжение 220 В, частотой 50 Гц

173. Системы регулирования энергетических параметров эшс

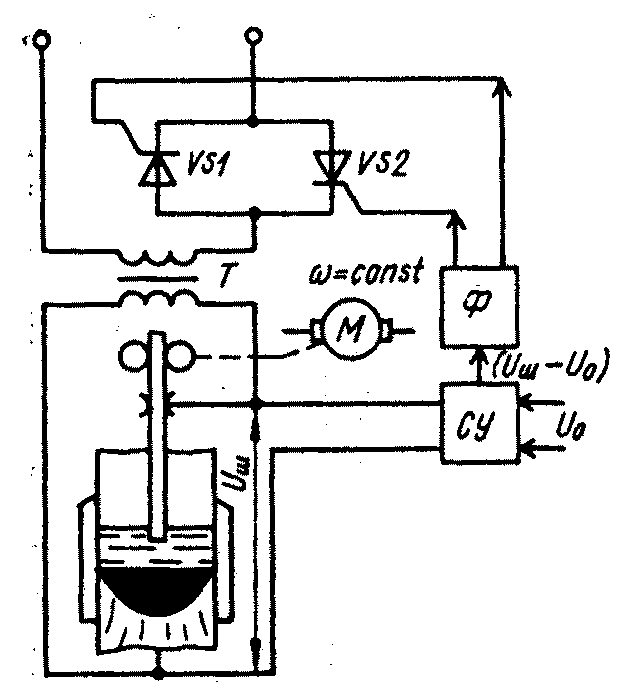

Когда колебания напряжения сети значительны и к качеству соединений предъявляются жесткие требования, сварочные аппараты целесообразно комплектовать регуляторами напряжения, воздействующими на источник питания при постоянной скорости подачи электродной проволоки. Наиболее просто такая система реализуется с помощью тиристорного контактора, последовательно включенного в первичную цепь сварочного трансформатора. Сварочный трансформатор ТС подключен к сети с помощью пары встречно-параллельно соединенных тиристоров VS1, VS2 с фазовым управлением.

Вотличие от электродуговой сварки под флюсом такое включение вполне допустимо, поскольку шлаковая ванна представляет собой активное сопротивление, поэтому перерывы в протекании сварочного тока в каждом полупериоде не снижают устойчивости процесса сварки. Регулируемое напряжение сваркиUш сравнивается с опорным заданным напряжением U0 в сравнивающем устройстве СУ. Усиленный разностный сигнал (Uш – U0) подается на фазовращающий мост Ф, который управляет тиристорами VS1 и VS2. При достаточно высоком коэффициенте усиления обеспечивается точность стабилизации напряжения. Система исчерпывает весь «запас регулирования» и теряет управление при полностью открытых тиристорах, что соответствует максимально допустимому падению напряжения сети. В сторону компенсации повышений напряжения сети «запас регулирования» не ограничен. Системы регулирования с тиристорными контакторами имеют существенный недостаток: низкий коэффициент мощности, вызванный искажением формы кривой сварочного тока.

Для стабилизации напряжения при ЭШС используют также трансформаторы с магнитной коммутацией, в которых сварочное напряжение, с W2, регулируют путем подмагничивания постоянным током (с помощью управляющих обмоток Wу1 и Wу2) двух ярем трансформатора и перераспределения основного магнитного потока между ними. При этом соотношение между максимальной э.д.с. Е2 вторичной обмотки определяется зависимостью Е2max / E2min ≈ (W2α + W2β) / W2α . По сравнению с трансформаторами с управляемыми вентилями трансформаторы с магнитной коммутацией надежнее и имеют более высокий коэффициент мощности, но обладают пониженными динамическими свойствами.

В тех случаях, когда системы с одним регулятором не дают желаемого эффекта, применяют системы одновременного регулирования тока и напряжения. Системы с двумя регуляторами используют при сварке длинными пластинчатыми электродами, при больших колебаниях напряжения питающей сети или при сварке швов с переменным поперечным сечением. Непрерывное программирование тока сварки наряду с регулированием напряжения обеспечивает плавное изменение теплового режима шлаковой ванны в течение всей сварки, что сохраняет заданную скорость наплавления металла шва и позволяет повысить его качество.

Системы могут быть образованы из рассмотренных регуляторов напряжения и тока, при этом возможны две системы. Первая система состоит из регулятора напряжения, воздействующего на э.д.с. источника питания, и регулятора тока, воздействующего на скорость подачи электрода. Вторая система содержит регулятор, стабилизирующий напряжение воздействием на скорость подачи, и регулятор, стабилизирующий ток воздействием на э.д.с. источника питания. По количеству элементов и стоимости указанные системы равноценны, однако первая система обладает большими технологическими возможностями, так как позволяет практически безынерционно стабилизировать напряжение источника питания.

Для осуществления процесса точечной сварки применяют специальные машины контактной сварки, которые в процессе работы выполняют две основные функции - сжатие и нагрев соединяемых деталей. В конструкции любой машины условно можно выделить механическое и электрическое устройства.

Классификация. Ее выполняют по следующим признакам:

Читайте также: