Основные виды контактной сварки

Обновлено: 20.09.2024

Основными видами контактной сварки являются стыковая, точечная и шовная.

Стыковой контактной сваркой называют сварку, при которой соединение свариваемых частей происходит по всей поверхности стыкуемых торцов. Данная сварка может быть выполнена сопротивлением и оплавлением (непрерывным и прерывистым).

При сварке сопротивлением обработанные поверхности двух деталей приводят в плотное соприкосновение и включают сварочный ток. После нагрева стыкуемых поверхностей до пластического состояния производят осадку (сжатие) и одновременно выключают ток. Таким способом сваривают детали из низкоуглеродистых сталей, имеющих круглое или прямоугольное сечение с площадью до 1000 мм 2 , и легированные стали площадью до 20 мм 2 . Цветные металлы и их сплавы хорошо свариваются сваркой сопротивлением. Этим способом можно сваривать и разнородные металлы (сталь с медью, латунь с медью, различные сорта сталей).

Сварка сопротивлением требует высокой чистоты свариваемых поверхностей и строгого контроля температуры нагрева. Поэтому этот способ не получил большого применения.

Сварка непрерывным оплавлением выполняется в такой последовательности: детали, закрепленные в зажимах машины, плавным перемещением подвижного зажима приводят в соприкосновение при включенном сварочном токе. При этом происходит оплавление свариваемых торцов деталей. Затем производят осадку на установленную величину и выключают ток. Такой способ применяют при сварке тонкостенных труб, листов, рельсов и др. При сварке оплавлением допускается сварка разнородных металлов.

Достоинством сварки с непрерывным оплавлением является высокая производительность, недостатком – значительные потери металла на угар и разбрызгивание.

Сварка прерывистым оплавлением производится чередованием плотного и неплотного контакта свариваемых поверхностей деталей при включенном сварочном токе. Небольшие возвратно-поступательные движения подвижного зажима периодически замыкают сварочную цепь в месте контакта деталей до тех пор, пока торцы их не нагреются до температуры 800–900 °C. Затем производят оплавление и осадку.

Низкоуглеродистые стали прерывистым оплавлением сваривают тогда, когда мощность машины недостаточна для производства сварки с непрерывным оплавлением. Этот способ также связан с дополнительным расходом металла, поэтому иногда подогрев производят способом сопротивления (включают ток при замкнутой сварочной цепи), а затем разводят детали и переходят к оплавлению и осадке. Подготовка деталей к сварке зависит от принятого способа сварки.

Сварка сопротивлением требует высокой точности обработки и плотности прилегания свариваемых поверхностей. Недостатки подгонки (перекос, зазор) приводят к неравномерному прогреву деталей, образованию оксидов и тем самым снижению качества сварного соединения. Допустимые отклонения размеров стыкуемых поверхностей круглых сечений – не более 2 %, прямоугольных – не более 1,5 %. Свариваемые торцы деталей подвергают тщательной механической или химической очистке. Должны быть хорошо очищены также поверхности соприкосновения деталей с зажимным устройством стыковой машины для получения хорошего контакта.

Установочной длиной называется длина конца свариваемой детали, выступающего из зажима машины. Эта величина значительно влияет на сварочный процесс. Чем больше установочная длина, тем выше сопротивление контура с деталями и больше потребляемая мощность; детали разогреваются на большой длине, поэтому осадка, а отсюда и сварка получаются некачественными. При малой установочной длине детали нагреваются неравномерно и недостаточно, так как значительная часть теплоты теряется через зажимы машины.

Во время сварки сплошных сечений установочная длина должна составлять 0,4–0,7 мм от диаметра заготовки (или от стороны квадрата). При сварке листов эта величина зависит от толщины металла и протяженности стыка. Например, при толщине листа 2–8 мм и длине стыка до 200 мм установочная длина составляет 10–2 мм; при длине стыка 400–800 мм – 13–16 мм, а при длине стыка 800–1000 мм – 14–17 мм. Припуск на сварку берется небольшой, так как он расходуется только на осадку.

Для деталей диаметром (или со стороной квадрата) до 50 мм припуск на осадку составляет 0,3–0,5 от диаметра, а для деталей диаметром до 100 мм – 0,15–0,2 от диаметра. Давление осадки при сварке низкоуглеродистых сталей определяют исходя из значений удельного давления и площади сечения контакта сварки. На автоматических машинах удельное давление осадки составляет 30–40 МПа, а на неавтоматических машинах – 30–40 МПа. Электрические параметры процесса сварки определяют в зависимости от материала свариваемых деталей и площади сечений стыкуемых поверхностей.

Напряжение холостого хода составляет 1,5–3 В. При этом большие значения принимают для больших сечений – 500–1000 мм 2 . Плотность тока принимается для низкоуглеродистых сталей в пределах 20–60 А/мм 2 , для цветных металлов и сплавов – 60–150 А/мм 2 . Удельная мощность при сварке сталей сплошного сечения составляет 0,12–0,15 кВ?А/мм 2 . Для меди удельная мощность достигает 0,5–1,6 кВ?А/мм 2 , для алюминия – 0,2–0,6 кВ?А/мм 2 .

Сварка оплавлением допускает менее тщательную обработку свариваемых торцов, чем при сварке сопротивлением, так как часть металла зоны сварки оплавляется. Детали под сварку могут нарезаться пресс-ножницами и даже кислородной резкой (с последующей очисткой от окалины и шлака). Допускаются большие отклонения размеров сечений (круглых – до 15 %, прямоугольных – до 12 %). Припуск расходуется на оплавление и осадку.

Для углеродистых и низколегированных сталей величину припуска принимают в зависимости от площади сечения свариваемого металла. При сечениях до 200 мм 2 припуск составляет примерно 60 % от диаметра (или стороны квадрата), а более 200 мм 2 – до 50 % от диаметра свариваемых поверхностей. При определении припуска необходимо учитывать также зазор между свариваемыми поверхностями. Зазор при площади сечения 100–1000 мм 2 составляет 1,5–4 мм, свыше 1000 мм 2 – до 8 мм. Плотность тока, расход электроэнергии и необходимая мощность меньше, чем при сварке сопротивлением. Для поверхностей площадью сечения 100–200 мм 2 плотность сварочного тока составляет 10–25 А/ мм 2 . Удельная мощность при сварке углеродистой стали составляет 0,04–0,07 кВА/мм 2 .

Стыковая сварка применяется при соединении арматурных стержней железобетонных изделий. Металл заготовки используется почти полностью, так как из коротких отрезков можно сваривать стержни требуемой длины. Для получения качественной сварки выбирают практически наилучший режим и производят контрольную проверку сваренных стыков на разрыв и угол загиба. Участки свариваемых стержней, зажимаемые в электродах стыковой машины, должны быть зачищены до металлического блеска. Для этого используют установку с вращающимися стальными щетками, шарошами или абразивными кругами. Торец должен иметь прямой срез. Это обеспечивает хорошую центровку, уменьшает расход времени и металла на оплавление.

Точечной контактной сваркой называется сварка, при которой соединение элементов происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих усилие сжатия (рис. 95).

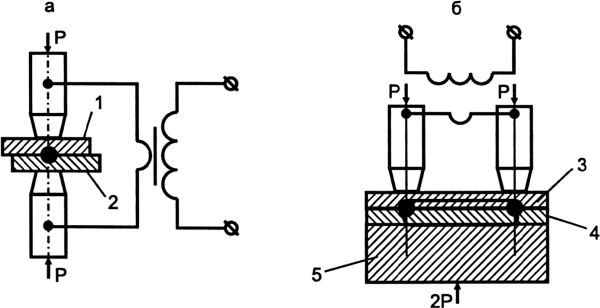

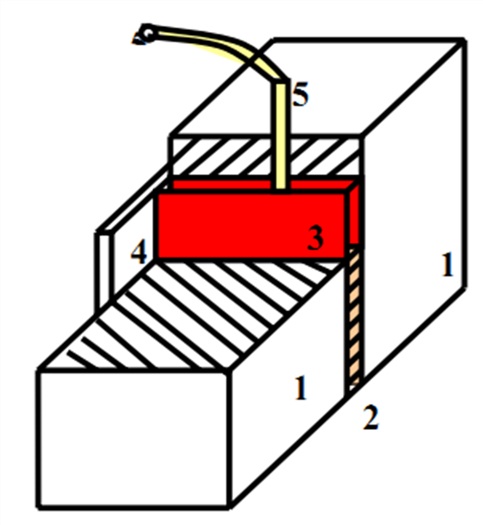

Рис. 95. Схема точечной контактной сварки:

а – двусторонняя; б – односторонняя; 1, 2 – заготовки; 3, 4 – верхний и нижний листы (ток протекает по нижнему); 5 – токопроводящая медная подкладка

Свариваемые листы накладывают друг на друга и зажимают между металлическими электродами, к которым от трансформатора подводится сварочный ток. Нагрев металла происходит при замыкании сварочной цепи. Наибольшее количество теплоты выделяется на участке наибольшего сопротивления цепи, т. е. в зоне соединения свариваемых листов. Здесь металл расплавляется. После выключения тока и осадки из образовавшейся жидкой металлической ванны кристаллизуется сварная точка.

Подготовка поверхностей к сварке заключается в тщательной механической (абразивными материалами, пескоструйным аппаратом, металлической щеткой) или химической (травлением) очистке с обеих сторон от грязи, масла, оксидов. Хорошая очистка и плотное прилегание поверхностей обеспечивают высокое качество сварной точки.

Цикл сварки состоит из сжатия свариваемых заготовок, включения и выключения сварочного тока и снятия усилия сжатия. Применяют различные способы совмещения периодов действия сварочного тока и действия давления сжатия. Например, после выключения сварочного тока усилие сжатия увеличивают, что обеспечивает хорошее формирование металла и позволяет получить сварную точку повышенной прочности. Этот способ применяют для сварки изделий из низкоуглеродистой стали повышенной толщины. Листы обжимают большим усилием перед сваркой или сваривают при меньшем давлении с последующим обжатием, повышенным усилием при выключенном токе. Этот способ применяется при сварке листов больших толщин, когда необходимо обеспечить формирование и отвердевание сварной точки. Размеры сварной точки зависят от диаметра электрода сварочного тока и продолжительности цикла сварки. Процесс сварки может быть выполнен при жестком и мягком режимах.

Мягкий режим определяется относительно малой плотностью тока (70–160 А/мм 2 ) и большей длительностью цикла (2–3 с) при сравнительно малом удельном давлении.

Жесткий режим применяют при относительно больших плотностях тока (160–360 А/мм 2 ) и удельных добавлениях и малой длительности цикла (0,2–1,5 с).

Диаметр сварной точки зависит от толщины свариваемых листов и составляет 1–1,5 мм от диаметра электрода. Диаметр электрода принимается на 3–4 мм больше суммарной толщины свариваемых листов.

Рекомендуются следующие режимы точечной сварки: для низкоуглеродистых сталей толщиной до 4 мм, используемых в строительных конструкциях, применяют жесткий режим при плотности сварочного тока до 300–360 А/мм 2 и продолжительности цикла сварки 0,8–1,1 с. Удельное давление составляет 15,0–70,0 МПа. При толщине металла более 4 мм рекомендуются мягкие режимы, осуществляемые при плотности тока до 160 А/мм 2 и продолжительности цикла до 2,5–3 с. Удельное давление достигает 100–120 МПа. При сварке алюминия и его сплавов применяют жесткие режимы при высоких плотностях тока, достигающих 1600 А/мм 2 , удельных давлениях до 150 МПа при продолжительности цикла 0,1–0,25 с. При этом свариваемые поверхности должны быть особенно тщательно очищены от пленки оксидов.

Точечная сварка применяется при изготовлении арматуры железобетонных изделий, плоских и угловых сеток, а также различных пространственных каркасов. Сваривают пересекающиеся стержни или стержни с плоскими элементами: листом, полосой, швеллером и др. В начальный момент контактируют небольшие поверхности, и для быстрого разогрева достаточна небольшая мощность. Пластическая деформация контактируемых поверхностей приводит к увеличению площади соприкосновения. Вместе с этим происходит выдавливание из зоны контакта шлака и других неметаллических включений. Такое течение процесса позволяет при сварке стержней диаметром до 60 мм использовать машины относительно небольшой мощности.

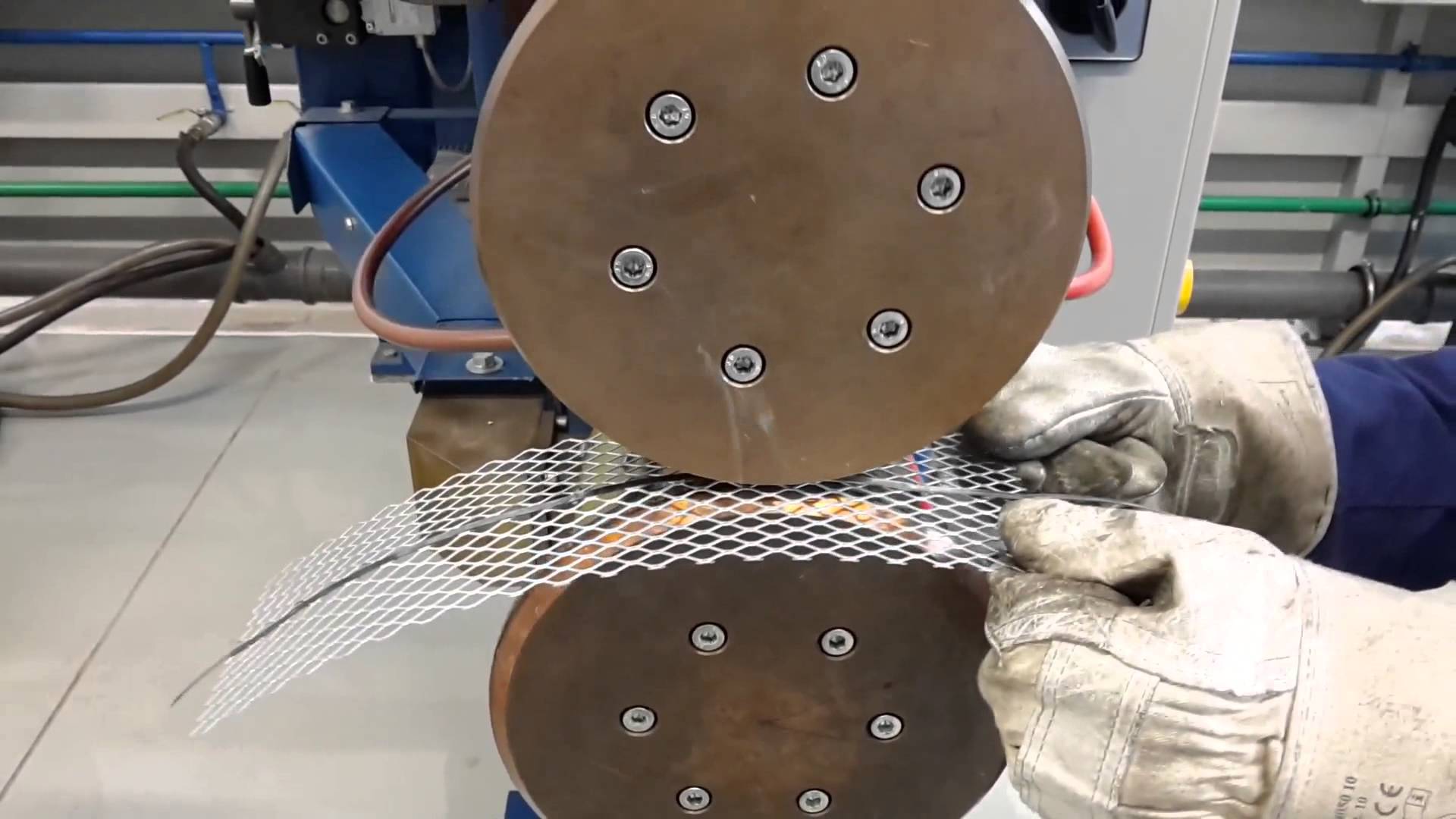

Шовной контактной сваркой называется сварка, при которой соединение элементов выполняется внахлестку в виде непрерывного или прерывистого шва вращающимися дисковыми электродами, к которым подведен ток и приложено усилие сжатия.

Применяют три разновидности шовной сварки: непрерывную, прерывистую с непрерывным вращением роликов и прерывистую с периодическим вращением роликов.

Непрерывную шовную сварку выполняют сплошным швом при постоянном давлении роликов на свариваемые листы заготовки и при постоянно включенном сварочном токе в течение всего процесса сварки. При этом способе имеют большое значение тщательная зачистка свариваемых поверхностей, равномерная толщина листов и однородность химического состава металла. Даже при небольших нарушениях подготовки свариваемых кромок сварной шов получается низкого качества, с прожогами и непроварами. По этим причинам метод не получил широкого применения.

Прерывистую сварку с непрерывным вращением роликов также выполняют при постоянном давлении сжатия, но сварочная цепь периодически замыкается и размыкается. При этом способе шов формируется в виде сварных точек, перекрывающих друг друга. Шов получается более высокого качества.

Прерывистую сварку с периодическим вращением роликов выполняют при постоянном давлении сжатия, но сварочная цепь замыкается в момент остановки роликов (шаговая сварка). Такой способ дает более качественный шов, так как обеспечивает хорошее формирование сварочной точки. Но при этом машины для такого способа отличаются сложностью конструкции и малой производительностью.

Широкое применение получила прерывистая шовная сварка с непрерывным вращением роликов при постоянном давлении сжатия в течение процесса сварки. Этим способом сваривают швы различных резервуаров и емкостей, а также конструкций из листового металла. Наиболее часто применяют швы с отбортовкой и внахлестку.

При соединении с отбортовкой листов толщиной до 1 мм ширина отбортовки берется до 12 мм, при толщине листов до 2–20 мм. При нахлесточном соединении ширину нахлеста берут в пределах 10–20 мм.

Низкоуглеродистая сталь и тонкая нержавеющая сталь (типа Х18Н9) хорошо свариваются шовной сваркой. Сварку листов из низкоуглеродистой стали при суммарной толщине до 2 мм производят роликами с шириной контактной поверхности 6 мм. Давление сжатия достигает 4 кН, продолжительность импульсов тока в сварочной цепи составляет 0,04–0,06 с, перерыв между импульсами тока – 0,02–0,04 с. Сварочный ток достигает 8–16 кА, скорость сварки – 2 м/мин. При суммарной толщине листов до 4 мм ширина контактной поверхности роликов составляет 8,5–10 мм, давление сжатия находится пределах 6,5–8,4 кН, продолжительность сварки – 0,08–0,12 с, а перерывов – 0,06–0,10 с. Сварочный ток достигает 20 кА, скорость сварки – 1,4–1,6 м/мин. При сварке нержавеющих сталей сварочный ток берется меньше указанных норм на 35–40 %.

Сварка листов из алюминия и его сплавов выполняется при сварочных токах 22–40 кА. Скорость сварки не превышает 1 м/мин, давление сжатия достигает 2,5–5,4 кН, продолжительность импульсов сварочного тока составляет только 15–30 % времени одного цикла. Разновидностью шовной сварки является шовно-стыковая сварка труб с продольным сварным швом. Из стальной ленты необходимой ширины специальными формирующими роликами подготавливают трубную заготовку с верхним расположением стыка кромок заготовки.

Заготовка подается стыком под сварочные ролики, к которым подводится сварочный ток от трансформатора. Давление сжатия передается заготовке через нажимные ролики. После заварки шва производится его обработка фрезой, правка и резка заготовки на трубы заданных размеров. Этим способом изготовляют трубы диаметром 14–400 мм при толщине стенок 0,5–12,5 мм. Скорость сварки достигает 10–15 м/мин.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Недостатки газовой сварки:

Недостатки газовой сварки: • низкая эффективность нагрева;• широкие швы и широкая зона термического влияния;• относительно низкая производительность труда;• трудность автоматизации

Недостатки холодной сварки:

Недостатки холодной сварки: • большие удельные давления;• относительно малый диапазон толщин материалов при сварке (0,2–15 мм);• невозможность сварки высокопрочных

Параметры сварки взрывом:

Параметры сварки взрывом: • скорость детонации – D;• нормальная скорость метаемой пластины при соударении с основанием – Vн;• угол встречи при соударении – ?.Скорость детонации, определяемая типом взрывчатого вещества и толщиной его слоя, должна обеспечивать

Достоинства сварки взрывом:

Достоинства сварки взрывом: • высокая скорость (несколько микросекунд) соединения;• изготовление заготовок из разнородных металлов (биметалл);• плакирование (покрытие слоем металла) поверхностей сталей металлами и сплавами с особыми физическими и химическими

Недостатки сварки взрывом:

Недостатки сварки взрывом: • защита персонала от детонационных волн при взрыве зарядов;• обучение персонала работе со взрывчатыми веществами;• изготовление специальных камер для сварки взрывом;• невозможность механизации или автоматизации

Преимущества стыковой сварки:

Преимущества стыковой сварки: • высокая производительность;• высокое и стабильное качество сварного соединения;• возможность сварки разнородных металлов и сплавов;• отсутствие вредных выделений;• высокие энергетические показатели (например, при сварке трением

Недостатки сварки трением:

Недостатки сварки трением: • для каждого металла необходимо разрабатывать технологические режимы в зависимости от состава материала и геометрических параметров;• необходимость контроля момента сварки с последующим прекращением процесса;• необходим механизм

Достоинства сварки ультразвуком:

Достоинства сварки ультразвуком: • незначительный нагрев деталей (в пределах пластической деформации);• для получения сварного соединения требуется незначительная электрическая мощность;• подготовка деталей ограничивается практически их

Недостатки сварки ультразвуком:

Недостатки сварки ультразвуком: • применение специальных генераторов ультразвука;• относительно небольшой диапазон толщин свариваемых материалов;• вредное воздействие ультразвука на организм человека;• необходимость применения устройств для предварительного

Оборудование для диффузной сварки:

Оборудование для диффузной сварки: • вакуумная установка с системами для подъема и опускания камеры;• системы для создания регулируемого давления на заготовки;• устройства нагрева заготовок (индукторы ТВЧ, электроннолучевые нагреватели);• системы управления

Глава 14 Технология проведения контактной сварки

Глава 14 Технология проведения контактной сварки Сущность контактной сварки Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте

Сущность контактной сварки

Сущность контактной сварки Контактной сваркой называется сварка с применением давления, при которой нагрев производится теплотой, выделяющейся при прохождении электрического тока через находящиеся в контакте соединяемые части.Количество выделяющейся теплоты (Дж)

Оборудование для контактной сварки

Оборудование для контактной сварки Для производства стыковой контактной сварки используют контактные машины общего назначения (универсальные) и специальные (для сварки арматуры, трубопроводов и др.). В строительной промышленности для стыковой сварки применяются

Техника безопасности при контактной сварке

Техника безопасности при контактной сварке При работе на контактных машинах возможны поражения электрическим током, ожоги нагретым металлом, брызгами и выплесками расплавленного металла, отравление испарениями металла и его покрытий в зоне сварки, а также травматизм

Контактная сварка. Виды, типы, устройства и схемы контактной сварки.

Электрическая контактная сварка основана на принципе выделения тепла на участках электрической цепи, обладающих наибольшим сопротивлением, т.е. в месте стыка свариваемых деталей. Контактная сварка делится на стыковую, точечную и роликовую. На рис. 4.7 показаны разновидности контактной сварки.

Существуют два вида стыковой контактной сварки: сварка сопротивлением и сварка оплавлением. При стыковой сварке (рис. 4.7, а) свариваемые стержни 3 закрепляются в зажимах 2, которые являются электродами. Места соприкосновения свариваемых деталей имеют большое переходное сопротивление и при пропускании через них электрического тока нагреваются до температуры пластического состояния. Для повышения качества сварки, свариваемые детали прижимаются друг к другу силой F, благодаря перемещению подвижной плиты 4 со свариваемой деталью 3 к неподвижной плите 6. Ток получают от сварочного трансформатора 5. В месте сварки образуется шов 1.

Нагрев металла приводит к повышению его пластичности. В результате, под действием осевой силы происходит пластическая деформация. Микронеровности поверхности сминаются, пленки разрушаются, поверхностные атомы сближаются до расстояний, соизмеримых с параметром кристаллической решетки, что обеспечивает возможность образования межатомных связей.

Рис. 4.7. Виды контактной сварки: а – стыковая; б – точечная; в – роликовая; 1 – сварочный шов; 2 – электрод; 3 – свариваемые детали; 4 – подвижная плита с перемещаемой деталью; 5 – сварочный трансформатор; 6 – неподвижная плита

При сварке сопротивлением заготовки сначала сжимают усилием, обеспечивающим образование физического контакта свариваемых поверхностей, а затем пропускают сварочный ток. После разогрева места сварки происходит осадка и образуется соединение в твердой фазе. Для обеспечения равномерного нагрева по всему сечению поверхности заготовок тщательно готовят. Необходимость обеспечения равномерного нагрева ограничивает возможность применения сварки сопротивлением только для деталей небольшого (площадью до 200 мм2) и простого сечения (круг, квадрат).

При сварке оплавлением свариваемые заготовки сближают при включенном сварочном трансформаторе. Касание поверхностей происходит по отдельным выступам. При этом на соприкасающихся выступах плотность тока настолько велика, что происходит мгновенное оплавление металла с образованием жидких перемычек, которые под действием паров металла разрушаются. Часть металла в виде искр выбрасывается из стыка. Вместе с жидким металлом выбрасываются загрязнения, которые присутствуют на поверхности заготовок. Продолжающееся сближение заготовок приводит к образованию новых перемычек и их оплавлению. Непрерывное образование и разрушение контактов перемычек между торцами приводит к образованию на торцах слоя жидкого металла.

Точечная сварка (рис. 4.7, б) заключается в местном нагреве до расплавления электрическим током двух или нескольких листов металла3, предварительно сжатых между медными электродами 2сварочной установки силой F.

После прогрева свариваемых деталей и отключения тока, расплавленный металл охлаждается и кристаллизуется, образуя точечное сварное соединение. Усилие с электродов снимается, и свариваемый металл перемещается на некоторое расстояние (шаг сварки). Сваривание повторяется. Таким образом, получается сварной шов 1. Точечная сварка может быть односторонней и двухсторонней. Разновидностью точечной сварки является рельефная сварка. В этом случае один из свариваемых листов имеет отштампованные выступы. Эти выступы обеспечивают высокую плотность тока и концентрированный нагрев в месте контакта, который приводит к плавлению металла и образованию сварных точек.

При роликовой сварке (рис. 4.7, в) токоподвод к месту нагрева свариваемых листов металла 3 осуществляется медными вращающимися роликами2, являющимися электродами. В зависимости от скорости вращения роликов и времени включения и отключения тока образуется сварной шов1 с заданным шагом, состоящий из ряда сваренных точек. Можно получить непрерывный шов. Шовную сварку можно осуществлять при одностороннем и двустороннем положении электродов. Шовную сварку выполняют с непрерывным включением тока и с прерывистым включением тока. Очень редко применяют прерывистое вращение роликов с остановкой их в момент включения сварочного тока.

Установки для точечной и роликовой сварки состоят из трансформатора и прерывателя тока. Они имеют электродвигательный или педальный привод механизма сжатия.

Конденсаторная сварка представляет собой один из видов контактной сварки с использованием запасенной энергией. Энергия накапливается в конденсаторах при их зарядке от источника постоянного напряжения (выпрямителя), а затем в процессе разряда преобразуется в теплоту, используемую для сварки. Эта теплота выделяется в контакте между соединяемыми заготовками при протекании тока.

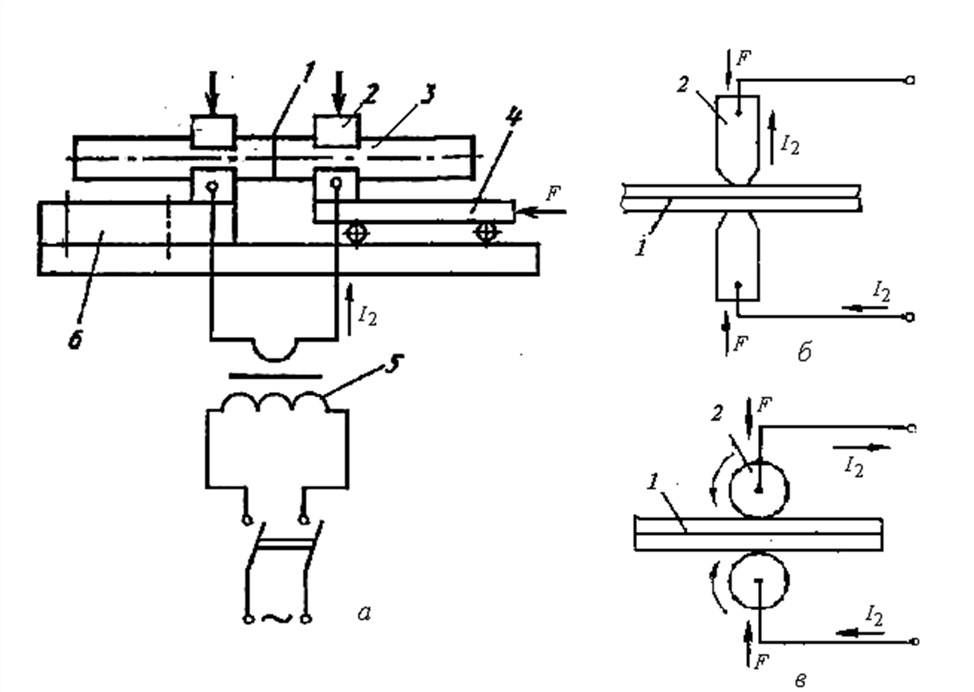

Существуют два вида конденсаторной сварки: бестрансформаторная и трансформаторная (рис. 4.8). При бестрансформаторной ударной сварке конденсатор подключен непосредственно к свариваемым заготовкам. Разряд конденсатора происходит в момент удара заготовки 3 по заготовке 4. Разряд оплавляет торцы заготовок, которые свариваются под действием усилия осадки.

При трансформаторной конденсаторной сварке конденсаторы С разряжаются на первичную обмотку сварочного трансформатора Т2, во вторичной цепи которого находятся предварительно сжатые между электродами заготовки. Бестрансформаторная сварка используется в основном для стыковой сварки, трансформаторная – для точечной и шовной.

Рис. 4.8. Схемы конденсаторной сварки: а – бестрансформаторная с разрядом на изделие; б – сразрядом на первичную обмотку трансформатора; 1 – пружина; 2 – защелка; 3 и 4 – заготовки; С – конденсатор; VD – выпрямитель; Т1, Т2 – трансформатор

Преимуществами конденсаторной сварки являются: точная дозировка энергии (за счет изменения емкости конденсаторов и напряжения зарядки), малое время протекания тока (0,001-0,0001 с) при высокой плотности тока, возможность сварки материалов очень малых толщин (от нескольких микрометров до 1 мм), невысокая потребляемая мощность (0,2-2 кВА).

Автоматическая и полуавтоматическая дуговая электросварка применяются в основном на промышленных предприятиях, в том числе на предприятиях строительной техники.

Сварка. Основные виды сварки. Сварка различных металлов с сплавов.

Сварка - это технологический процесс получения неразъёмного соединения материалов за счёт образования атомной связи. Процесс создания сварного соединения протекает в две стадии.

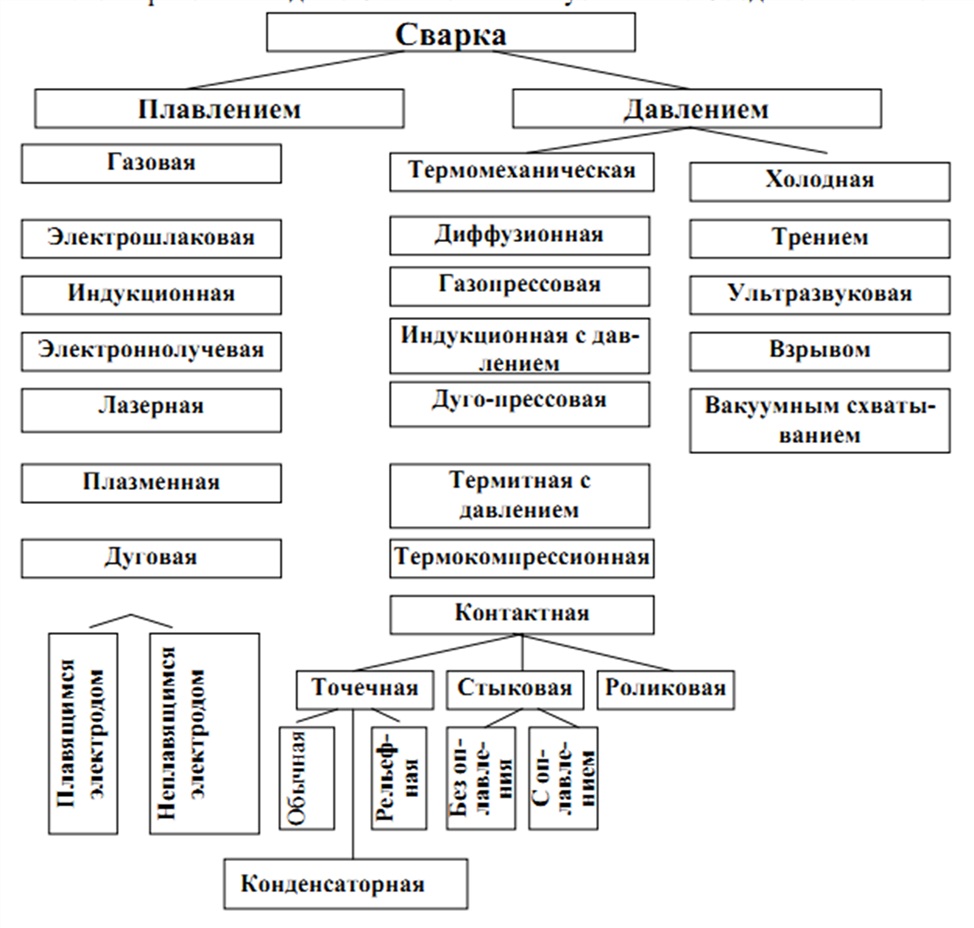

На первой стадии необходимо сблизить поверхности свариваемых материалов на расстояние действия сил межатомного взаимодействия (около 3 А). Обычные металлы при комнатной температуре не соединяются при сжатии даже значительными усилиями. Соединению материалов мешает их твердость, при их сближении действительный контакт происходит лишь в немногих точках, как бы тщательно они не были обработаны. На процесс соединения сильно влияют загрязнения поверхности - окислы, жировые пленки и пр., а также слои абсорбированных примесных атомов. Ввиду указанных причин выполнить условие хорошего контакта в обычных условиях невозможно. Поэтому образование физического контакта между соединяемыми кромками по всей поверхности достигается либо за счёт расплавления материала, либо в результате пластических деформаций, возникающих в результате прикладываемого давления. На второй стадии осуществляется электронное взаимодействие между атомами соединяемых поверхностей. В результате поверхность раздела между деталями исчезает и образуется либо атомная металлическая связи (свариваются металлы), либо ковалентная или ионная связи (при сварке диэлектриков или полупроводников). Исходя из физической сущности процесса образования сварного соединения различают три класса сварки: сварка плавлением, сварка давлением и термомеханическая сварка (рис. 1.25).

Рис. 1.25. Классификация видов сварки

К сварке плавлением относятся виды сварки, осуществляемой плавлением без приложенного давления. Основными источниками теплоты при сварке плавлением являются сварочная дуга, газовое пламя, лучевые источники энергии и «джоулево тепло». В этом случае расплавы соединяемых металлов объединяются в общую сварочную ванну, а при охлаждении происходит кристаллизация расплава в литой сварочный шов.

При термомеханической сварке используется тепловая энергия и давление. Объединение соединяемых частей в монолитное целое осуществляется за счет приложения механических нагрузок, а подогрев заготовок обеспечивает нужную пластичность материала.

К сварке давлением относятся операции, осуществляемые при приложении механической энергии в виде давления. В результате металл деформируется и начинает течь, подобно жидкости. Металл перемещается вдоль поверхности раздела, унося с собой загрязненный слой. Таким образом, в непосредственное соприкосновение вступают свежие слои материала, которые и вступают в химическое взаимодействие.

2. Основные виды сварки

Ручная электродуговая сварка. Электрическая дуговая сварка в настоящее время является важнейшим видом сварки металлов. Источником тепла в данном случае служит электрическая дуга между двумя электродами, одним из которых является свариваемые заготовки. Электрическая дуга является мощным разрядом в газовой среде.

Процесс зажигания дуги состоит из трех стадий: короткое замыкание электрода на заготовку, отвод электрода на 3-5 мм и возникновение устойчивого дугового разряда. Короткое замыкание производится с целью разогрева электрода (катода) до температуры интенсивной экзо- эмиссии электронов.

На второй стадии эмитированные электродом электроны ускоряются в электрическом поле и вызывают ионизацию газового промежутка «катод-анод», что приводит к возникновению устойчивого дугового разряда. Электрическая дуга является концентрированным источником тепла с температурой до 6000 оС. Сварочные токи достигают 2-3 кА при напряжении дуги (10-50) В. Наиболее часто применяется дуговая сварка покрытым электродом. Это ручная дуговая сварка электродом, покрытым соответствующим составом, имеющим следующее назначение:

1. Газовая и шлаковая защита расплава от окружающей атмосферы.

2. Легирование материала шва необходимыми элементами.

В состав покрытий входят вещества: шлакообразующие - для защиты расплава оболочкой (окислы, полевые шпаты, мрамор, мел); образующие газы СО2, СН4, ССl4; легирующие - для улучшения свойств шва (феррованадий, феррохром, ферротитан, алюминий и др.); раскислители - для устранения окислов железа (Ti, Mn, Al, Si и др.) Пример реакции раскисления : Fe2O3+Al = Al2O3+Fe.

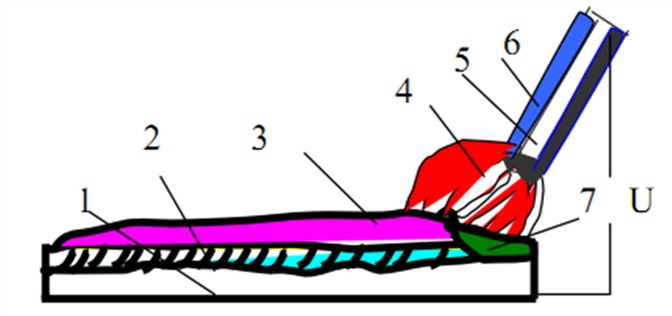

Рис. 1.26. Ручная сварка покрытым электродом: 1 - свариваемые детали, 2 - сварной шов, 3 - флюсовая корочка, 4 - газовая защита, 5 - электрод, 6 - покрытие электрода, 7 - сварная ванна

Рис. 1.26 иллюстрирует сварку покрытым электродом. По указанной выше схеме между деталями (1) и электродом (6) зажигается сварочная дуга. Обмазка (5) при расплавлении защищает сварочный шов от окисления, улучшает его свойства путем легирования. Под действием температуры дуги электрод и материал заготовки плавятся, образуя сварную ванну (7), которая в дальнейшем кристаллизуется в сварной шов (2), сверху последний покрывается флюсовой корочкой (3), предназначенной для защиты шва. Для получения качественного шва сварщик располагает электрод под углом (15-20)0 и перемещает его по мере расплавления вниз для сохранения постоянной длины дуги (3-5) мм и вдоль оси шва для заполнения разделки шва металлом. При этом обычно концом электрода совершают поперечные колебательные движения для получения валиков требуемой ширины.

Автоматическая сварка под флюсом.

Таким образом, автоматическая сварка под слоем флюса отличается от ручной сварки по следующим показателям: стабильное качество шва, производительность в (4-8) раз больше, чем при ручной сварке, толщина слоя флюса - (50-60) мм, сила тока - (1000-1200) А, оптимальная длина дуги поддерживается автоматически, шов состоит на 2/3 из основного металла и на 1/3 дуга горит в газовом пузыре, что обеспечивает отличное качество сварки.

Электрошлаковая сварка.

Электрошлаковая сварка является принципиально новым видом процесса соединения металлов, изобретенном и разработанным в ИЭС им. Патона. Свариваемые детали покрываются шлаком, нагреваемом до температуры, превышающей температуру плавления основного металла и электродной проволоки.

На первой стадии процесс идет так же, как и при дуговой сварке под флюсом. После образования ванны из жидкого шлака горение дуги прекращается и оплавление кромок изделия происходит за счет тепла, выделяющегося при прохождении тока через расплав. Электрошлаковая сварка позволяет сваривать большие толщи металла за один проход, обеспечивает большую производительность, высокое качество шва.

Рис. 1.27. Схема шлаковой сварки:

1 - свариваемые детали, 2 - сварной шов, 3 - расплавленный шлак, 4 - ползуны, 5 - электрод

Схема электрошлаковой сварки показана на рис. 1.27. Сварку ведут при вертикальном расположении деталей (1), кромки которых так же вертикальны или имеют наклон не более 30 o к вертикали. Между свариваемыми деталями устанавливают небольшой зазор, куда насыпают порошок шлака. В начальный момент зажигается дуга между электродом (5) и металлической планкой, устанавливаемой снизу. Дуга расплавляет флюс, который заполняет пространство между кромками свариваемых деталей и медными формующими ползунами (4), охлаждаемыми водой. Таким образом, из расплавленного флюса возникает шлаковая ванна (3), после чего дуга шунтируется расплавленным шлаком и гаснет. В этот момент электродуговая плавка переходит в электрошлаковый процесс. При прохождении тока через расплавленный шлак выделяется джоулево тепло. Шлаковая ванна нагревается до температур (1600-1700) 0С, превышающих температуру плавления основного и электродного металлов. Шлак расплавляет кромки свариваемых деталей и погруженный в шлаковую ванну электрод. Расплавленный металл стекает на дно шлаковой ванны, где и образует сварочную ванну. Шлаковая ванна надежно защищает сварочную ванну от окружающей атмосферы. После удаления источника тепла, металл сварочной ванны кристаллизуется. Сформированный шов покрыт шлаковой коркой, толщина которой достигает 2 мм.

Повышению качества шва при электрошлаковой сварке способствует ряд процессов. В заключение отметим основные преимущества электрошлаковой сварки.

- Газовые пузыри, шлак и легкие примеси удаляются из зоны сварки по причине вертикального расположения сварного устройства.

- Большая плотность сварного шва.

- Сварной шов менее подвержен трещинообразованию.

- Производительность электрошлаковой сварки при больших толщинах материалов почти в 20 раз превышает аналогичный показатель автоматической сварки под флюсом.

- Можно получать швы сложной конфигурации.

- Этот вид сварки наиболее эффективен при соединении крупногабаритных деталей типа корпусов кораблей, мостов, прокатных станов и пр.

Электронно-лучевая сварка.

Источником тепла является мощный пучок электронов с энергией в десятки килоэлектронвольт. Быстрые электроны, внедряясь в заготовку, передают свою энергию электронам и атомам вещества, вызывая интенсивный разогрев свариваемого материала до температуры плавления. Процесс сварки осуществляется в вакууме, что обеспечивает высокое качество шва. Ввиду того что электронный луч можно сфокусировать до очень малых размеров (менее микрона в диаметре), данная технология является монопольной при сварке микродеталей.

Плазменная сварка.

При плазменной сварке источником энергии для нагрева материала служит плазма - ионизованный газ. Наличие электрически заряженных частиц делает плазму чувствительной к воздействию электрических полей. В электрическом поле электроны и ионы ускоряются, то есть увеличивают свою энергию, а это эквивалентно нагреванию плазмы вплоть до 20-30 тыс. градусов. Для сварки используются дуговые и высокочастотные плазмотроны (см. рис. 1.17 - 1.19). Для сварки металлов, как правило используют плазмотроны прямого действия, а для сварки диэлектриков и полупроводников применяются плазмотроны косвенного действия. Высокочастотные плазмотроны (рис. 1.19) так же применяются для сварки. В камере плазмотрона газ разогревается вихревыми токами, создаваемыми высокочастотными токами индуктора. Здесь нет электродов, поэтому плазма отличается высокой чистотой. Факел такой плазмы может эффективно использоваться в сварочном производстве.

Диффузионная сварка.

Способ основан на взаимной диффузии атомов в поверхностных слоях контактирующих материалов при высоком вакууме. Высокая диффузионная способность атомов обеспечивается нагревом материала до температуры, близкой к температуре плавления. Отсутствие воздуха в камере предотвращает образование оксидной пленки, которая смогла бы препятствовать диффузии. Надежный контакт между свариваемыми поверхностями обеспечивается механической обработкой до высокого класса чистоты. Сжимающее усилие, необходимое для увеличения площади действительного контакта, составляет (10-20) МПа.

Технология диффузионной сварки состоит в следующем. Свариваемые заготовки помещают в вакуумную камеру и сдавливают небольшим усилием. Затем заготовки нагревают током и выдерживают некоторое время при заданной температуре. Диффузионную сварку применяют для соединения плохо совместимых материалов: сталь с чугуном, титаном, вольфрамом, керамикой и др.

Контактная электрическая сварка.

При электрической контактной сварке, или сварке сопротивлением, нагрев осуществляется пропусканием электрического тока достаточной иглы через место сварки. Детали, нагретые электрическим током до плавления или пластического состояния, механически сдавливают или осаживают, что обеспечивает химическое взаимодействие атомов металла. Таким образом, контактная сварка относится к группе сварки давлением. Контактная сварка является одним из высокопроизводительных способов сварки, она легко поддается автоматизации и механизации, вследствие чего широко применяется в машиностроении и строительстве. По форме выполняемых соединений различают три вида контактной сварки: стыковую, роликовую (шовную) и точечную.

Стыковая контактная сварка.

Это вид контактной сварки, при которой соединение свариваемых частей происходит по поверхности стыкуемых торцов. Детали зажимают в электродах-губках, затем прижимают друг к другу соединяемыми поверхностями и пропускают сварочный ток. Стыковой сваркой соединяют проволоку, стержни, трубы, полосы, рельсы, цепи и др. детали по всей площади их торцов. Существует два способа стыковой сварки:

- Оплавлением: детали соприкасаются в начале по отдельным небольшим контактным точкам, через которые проходит ток высокой плотности, вызывающий оплавление деталей. В результате оплавления на торце образуется слой жидкого металла, который при осадке вместе с загрязнениями и окисными плёнками выдавливается из стыка.

Что такое контактная сварка

Контактная (или электроконтактная) сварка – один из распространенных типов сварки, чаще всего применяемый для скрепления тонких металлических листов или небольших однотипных деталей. При этом способе происходит кратковременный нагрев соединяемых поверхностей током высокого напряжения, и одновременное придавливание их друг к другу в зоне контакта, в результате чего образуется сварной шов. Благодаря своей простоте, высокой производительности и малым затратам на расходные материалы такой метод часто используется на производстве.

Принцип работы аппаратов контактной сварки

Сущность метода контактной сварки состоит в том, что скрепляемые поверхности одновременно нагреваются до пластичного состояния и подвергаются механической деформации. Поэтому основных блоков в сварочном аппарате два:

1. Механический, включающий в себя:

- сами электроды (в машинах точечной сварки они выполняются в виде зажимных клещей, в машинах шовной сварки – в виде роликов);

- привод сжатия;

- привод вращения (для роликовых электродов);

- привод зажатия и осадки (для стыковой сварки).

2. Электрический. Данный блок состоит из:

- сварочного силового трансформатора;

- регулятора выходного напряжения, который переключает число витков в первичной обмотке трансформатора;

- вторичного контура, через который ток подводится к деталям;

- прерывателя первичной цепи для включения и выключения тока;

- регулятора цикла – устройства, задающего последовательность сварочных операций, их длительность, и регулирующего другие необходимые параметры.

- Пневмогидравлический – содержит фильтры, устройства для смазки движущихся частей, систему, подводящую воздух к приводу сжатия (штуцера, воздушные клапаны, вентили) и систему регулировки давления;

- Блок водяного охлаждения аппарата.

Принцип работы заключается в том, что область контактной сварки сжимается или прокатывается между двумя медными электродами, к которым подведен ток малого напряжения и большой силы. В некоторых аппаратах сила тока может достигать десятков тысяч ампер. Напряжение во вторичной обмотке низкое, и составляет менее 15 В. Сила сжатия между электродами варьируется от сотой доли ньютона до 100 килоньютонов.

Основными преимуществами этого метода являются:

- быстрота – обработка одного точечного или стыкового соединения занимает доли секунды;

- экономичность – не требуется кислород, защитный газ, присадка, почти не расходуются вода и воздух, медленно изнашиваются электроды;

- простота – возможность получить прочный и надежный шов при малом числе контролируемых параметров, что под силу даже неопытным сварщикам;

- безопасность – воздух не загрязняется вредным дымом, риск возгорания сведен к минимуму;

- возможность легко автоматизировать процесс и поставить его на поток.

К недостаткам способа относят:

- дорогостоящее оборудование;

- необходимость применения тока большой силы (свыше 1000 А);

- сложную технологию многоточечной сварки или сварки нескольких швов одновременно.

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных металлов или сплавов, а также для металлов с малым переходным сопротивлением (таких, как медь).

Виды контактной сварки

Существует несколько видов контактной сварки – точечная, рельефная, шовная и стыковая, каждый из которых имеет свою область применения.

Точечная сварка

Точечная контактная сварка – наиболее популярный метод, который применяется как на производстве, так и в домашних условиях, для соединения небольших деталей или металлических листов толщиной менее 4-5 мм. При этом методе скрепляемые поверхности располагают немного внахлест, зажав их между двумя конусообразными медными электродами. Металл размягчается лишь непосредственно в месте соприкосновения с электродами, образуя сварную точку, диаметр которой составляет несколько миллиметров.

Точечная сварка бывает одно- и двусторонней, причем прочность соединения у одностороннего способа ниже, однако он дает возможность создавать сразу несколько сварных точек. По такому принципу работают многоточечные аппараты.

Есть два режима для обработки металла таким способом: мягкий и жесткий. Мягкий режим удобен для соединения изделий из закаленной стали. При нем через обрабатываемые детали пропускается электрический импульс относительно малой силы тока и большой продолжительности (от 0,5 секунды до нескольких секунд). Нагрев при этом более плавный, а мощность – ниже. Такой аппарат удобно использовать на дому.

При обработке в жестком режиме сила тока, как и сила сжатия сварочных клещей – больше, чем в предыдущем случае, длительность импульса составляет десятые или сотые доли секунд (в зависимости от толщины соединяемых поверхностей). Подобный режим чаще применяется на производстве, ввиду высокой производительности (затраты времени на обработку одной сварочной точки очень малы). С его помощью соединяют заготовки из сплавов с цветными металлами (медью, алюминием), из высоколегированной стали, а также металлические листы разной толщины.

Рельефная сварка

Рельефной контактной сваркой называют разновидность точечного метода, при которой на соединяемых деталях предварительно штампуют выступы, или рельефы. Форма рельефов может быть различной, и от нее зависит как размер, так и прочность сварочной точки.

Способ заключается в том, что детали зажимают между двумя плоскими электродами, на которые затем подают ток. Металл нагревается только в местах соприкосновения заготовок, а именно – на выступах. Так как рельефы можно подготовить заранее, это обеспечит высокую производительность: за короткое время будет обработано большое количество сварных точек.

Другое достоинство метода – долгий срок службы электродов, которые медленно изнашиваются благодаря своей форме, имеющей большую контактную поверхность. Основной недостаток – то, что для рельефной контактной сварки требуются аппараты большой мощности.

Шовная сварка

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска. В результате образуется шов, состоящий из множества отдельных сварных точек. Такой шов может быть как непрерывным, так и прерывистым. Все зависит от того, как именно подается ток на электроды – постоянно или короткими импульсами.

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска

При непрерывной шовной сварке ролики быстро изнашиваются, так как подача тока на них идет без перерыва. Заготовки могут перегреваться в месте соединения. Если поверхности плохо зачищены, имеют неодинаковую толщину или изготовлены из разных сплавов, шов получится непрочным. Такой метод сварки используется только для изделий из малоуглеродистой стали, толщиной до миллиметра.

Отличие прерывистой шовной сварки от предыдущего способа в том, что на ролики подаются электрические импульсы, создающие отдельные сварные точки. Как и при непрерывной сварке, заготовки прокатываются плавно, давление в области шва – постоянно, что обеспечивает меньший износ электродов.

Для сплавов с алюминием применяют третий способ – пошаговую шовную сварку, которая сочетает импульсную подачу тока с прерывистым перемещением заготовок. Ток на электроды подается только тогда, когда они останавливаются.

Среди всех способов соединения заготовок именно роликовая сварка дает наиболее герметичный шов. Ввиду этого ее применяют для изготовления различных труб, резервуаров или баков.

Стыковая сварка

В отличие от точечной, стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами. Существуют две разновидности этого способа – сварка сопротивлением и сварка оплавлением.

Стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами

При сварке сопротивлением детали сначала плотно прижимают друг к другу, а затем через место их контакта пропускают ток. Когда область шва нагревается до размягчения, ток выключают и продолжают сжимать заготовки, осуществляя таким образом их осадку. Обработка прекращается тогда, когда шов затвердеет. Свариваемые поверхности должны быть идеально подогнаны и зачищены, не иметь неровностей, зазоров – это сделает шов непрочным, и трудно будет обеспечить его высокое качество. Сварку сопротивлением применяют для изделий из медных и алюминиевых сплавов, а также из низкоуглеродистой стали.

При сварке оплавлением область стыковки деталей разогревают электрическим током, после чего медленно сближают заготовки до полного их соединения и производят осадку. Такой метод хорош, если необходима сварка металлических листов из разных сплавов. Его плюс – быстрота и высокая производительность, минус – потери металла, который может частично разбрызгиваться или сгорать, будучи расплавленным.

Машины для контактной сварки

Сварочные аппараты разделяют на группы по следующим критериям:

- Назначение: узкоспециальные машины, рассчитанные на работу с большими партиями однотипных деталей, или универсальные, которые обрабатывают малое количество заготовок, но легко поддаются перенастройке;

- Тип механического блока, осуществляющего сжатие и усадку деталей. По этому признаку аппараты делятся на гидравлические, пневматические, пневмогидравлические, механические и другие;

- По мобильности – передвижные, переносные, стационарные;

- По способу сварки;

- По типу блока питания: машины с выпрямителем или машины, работающие от переменного тока (однофазного, трехфазного).

Конкретный вид машины выбирается в зависимости от выполняемой задачи.

Расходные материалы

Наибольшему износу в сварочных аппаратах подвергаются электроды, которые постоянно испытывают механические и термические нагрузки. Изготавливаются они из чистой меди, либо из медных сплавов с алюминием, цинком, кадмием и другими металлами, повышающими прочность и упругость изделия. Подобные сплавы делятся на несколько типов:

- Для работы при высокой температуре (около 500 градусов по Цельсию) и непрерывной подаче тока – такие электроды изготавливают из бронзы с добавлением никеля, кремния, циркония или хрома;

- Для работы при температуре до 300 градусов, сварки цветных сплавов, низколегированных сталей применяются сплавы МС (легированные серебром) и МК;

- Для работы при малых (до 200 градусов по Цельсию) температурах подходят сплавы бронзы с хромом и кадмием.

Быстрее всего изнашиваются электроды конической и цилиндрической формы, медленнее всего – плоские и широкие, применяемые в машинах для рельефной сварки.

Технология контактной сварки

Технология контактной сварки включает в себя нагрев стыковочной кромки деталей в сочетании с механическим давлением. Для нагрева на электроды подается ток – непрерывно или импульсами.

Меры предосторожности

При работе с контактными сварочными аппаратами опасность представляет как раскаленный металл в области шва, так и движущиеся части, соприкосновение с которыми – прямая дорога к травмам. Опасно и напряжение, подаваемое на первичную обмотку трансформатора – оно составляет 220 или 380 В. Поэтому нельзя работать на машинах, у которых не заземлен корпус, плохо изолированы провода, или неисправна система жидкостного охлаждения. Категорически запрещено переключать ступени первичной обмотки, если аппарат не отключен от сети.

Все сварочные работы необходимо производить в защитных очках, во избежание попадания в глаза капель раскаленного металла. Для защиты от ожогов нужно носить спецодежду, брезентовые рукавицы и головной убор.

При контактной сварке обрабатываемая поверхность выделяет ядовитые пары – особенно, если детали имеют свинцовое или иное антикоррозионное покрытие. Требования техники безопасности предписывают, чтобы рабочее место было оборудовано вытяжкой – это предотвратит попадание паров металла, масел, угарного газа в дыхательные пути.

Подготовка поверхностей

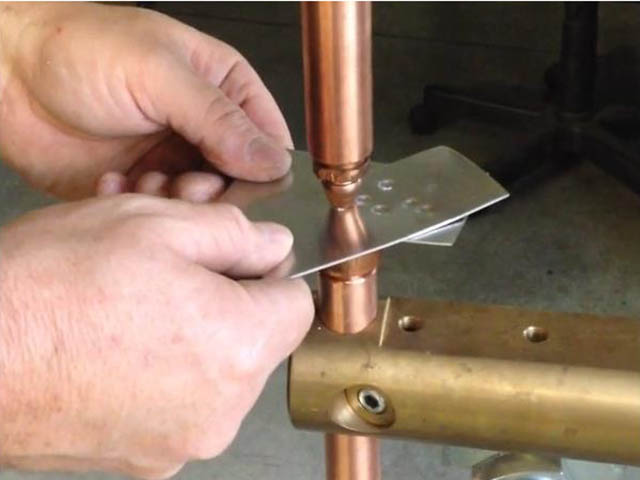

Перед сваркой необходимо подготовить соединяемые поверхности. Подготовка заключается прежде всего в их зачистке от коррозии, грязи, машинного масла и других нежелательных наслоений. Для этого подойдет напильник, или насадка на дрель в виде щетки. Если места сваривания имеют неровности, их нужно выровнять и подогнать друг к другу. Особенно это важно для стыковой контактной сварки, где любой зазор может испортить шов, сделав его непрочным. При подгонке отрезков трубы для их выравнивания применяется фреза.

Дефекты сварки и контроль качества

Дефекты, возникающие в процессе контактной сварки, бывают двух типов:

- Бракованные сварные узлы. Причин тому может быть несколько: чрезмерный нагрев стыковочной области, избыточное механическое давление, сбои в работе самого аппарата. Размеры сварной точки контролируют с помощью специальных шаблонов и измерительных приборов;

- Брак сварного шва. Такое случается, если область стыковки деталей слишком узкая, или наоборот – широкая, если она содержит неровности, заусенцы, зазоры. Подобные дефекты можно определить путем визуального осмотра – невооруженным глазом, через лупу, с помощью проверки щупом или пробником. В случае необходимости шов просвечивают рентгеном.

Профилактика брака – грамотная работа не только во время сварки, но и перед ней, что включает выравнивание и зачистку контактной кромки.

Обозначение контактной сварки на чертеже

Обозначение на чертеже видимого сварного шва, вне зависимости от способа сварки, выполняется сплошной основной линией, невидимого – штриховой линией. Видимая сварная точка отмечается знаком «+», выполненным сплошными основными линиями, невидимая – не отмечается никак. От изображения шва или точки, если они видимы, проводят выносную линию, которая заканчивается односторонней стрелкой.

Читайте также: