Основным регулируемым параметром режима сварки источника питания является

Обновлено: 28.09.2024

Управляющие и возмущающие воздействия, определяющие формирование сварного соединения, прикладываются к сварочной машине и непосредственно к зоне сварки. Основные параметры точечной (шовной) сварки: сварочный ток Iсв; время сваркиtсв(а для шовной сварки время импульсаtии время паузыtпмежду импульсами сварочного тока); усилие сжатияFсжэлектродов; размеры рабочей поверхности электродов (роликов); для шовной сварки режим характеризуется скоростью перемещенияVсвсвариваемых деталей.

Обеспечение необходимого уровня показателей качества сварных соединений и прежде всего их прочности требует задания и поддержания установленных значений большинства параметров сварочного режима с точностью не менее ±5 %. Так, снижение Iсвна 10 % может привести к уменьшению диаметра ядра и, соответственно, прочности соединений при сварке сталей на 20 – 25 % от номинального значения. Такие же параметры, как сварочное и ковочное усилия сжатия электродов, допускают изменение в пределах 10 – 15 % от номинальных значений без существенного ухудшения качества сварных соединений.

Сварочный токIсв– один из основных параметров, определяющих режим сварки и качество сварного шва. Способ амплитудного задания и регулированияIсвзаключается в изменении его действующего значения при переключении ступеней сварочного трансформатора или изменении напряжения зарядкиUзарбатареи конденсаторов – при конденсаторной сварке

Время сварки tсвв сварочных машинах переменного тока задают при включении вентильного (тиристорного или игнитронного) контактора на требуемое время, кратное числу периодов питающей сети.

Усилие сжатия Fсжэлектродов при механическом приводе задается грузами или пружинами и системами рычагов, а при пневматическом или пневмогидравлическом приводах регулируется редукторами давления. Если сварочная машина имеет электромагнитный привод сжатия, тоFсжопределяется током в обмотке электромагнита. С позиции автоматизации наиболее удобным является электромагнитный привод, применяемый только для машин малой мощности

Быстродействие – важнейшее требование к регуляторам процессов контактной сварки, поскольку в течение короткого промежутка времени (порядка 10 -2 с) должны быть осуществлены операции измерения регулируемой величины, сравнения ее с заданным значением и выработки управляющего воздействия. Требуемое быстродействие и точность могут быть обеспечены только на основе использования достижений современной электронной и микропроцессорной техники.

178. Системы автоматического регулирования электрических параметров режима контактной точечной сварки.

ДНапряжение, пропорциональное сварочному току, снимается с трансформатора тока 1и подается на измерительное устройство2. С помощью блока настройки6это напряжение при любом заданном сварочном токе устанавливается постоянным (Uи); при этом выходной сигнал регулятораUуна выходе усилителя3не изменяет установленный сварочный ток.

В момент протекания сварочного тока длительностью tсвнапряжениеUисравнивается с напряжением установки по токуU0задающего устройства7, а во время паузы – с напряжением корректирующего устройства4, которое получает команду от узла программирования времени сварки – прерывателя5. При отсутствии возмущения по току сварки в момент протекания токаU0 – Uи = 0; в момент паузыU0 – Uк = 0.

Большая Энциклопедия Нефти и Газа

Пределы регулирования сварочного тока указывают минимальные и максимальные значения тока, которые могут быть использованы при сварке. В большинстве случаев за максимальный ток принимают номинальный ток. [1]

Пределы регулирования сварочного тока соответствуют минимальным и максимальным значениям тока, которые могут быть использованы при сварке. Отношение максимального тока к шнимальному показывает кратность регулирования. [2]

Пределы регулирования сварочного тока должны быть обеспечены при отклонениях напряжения в сети в пределах - 1и % и 5 % от номинального значения. Регулирование плавное, с электрическим приводом п дистанционным кнопочным управлением. [3]

В скобках укачаны пределы регулирования сварочного тока в дополнительном диапазоне. СТЭ указана масса трансформатора и дросселя. [4]

В преобразователе ПС-ЗООМ пределы регулирования сварочного тока при номинальном напряжении 30 - 35 в получаются без сдвига щеток коллектора с помощью реостата в обмотке возбуждения поперечных полюсов. [6]

Характеристиками для источников питания являются также пределы регулирования сварочного тока , напряжение холостого хода, коэффициент полезного действия и коэффициент мощности. [7]

При расчете сварочного трансформатора к числу основных исходных данных относятся пределы регулирования сварочного тока , которые непосредственно связаны с индуктивным сопротивлением трансформатора. [8]

К основным параметрам сварочных источников питания относятся: номинальный сварочный ток, пределы регулирования сварочного тока , напряжение питающей сети, напряжение холостого хода, напряжение на зажимах источника питания под нагрузкой ( рабочее), номинальный режим работы, внешние характеристики. [9]

В сварочном трансформаторе выбор числа витков обмоток имеет принципиальное значение, так как витки определяют пределы регулирования сварочного тока . [10]

УДАР-300 ( рис. 66), предназначенная для ручной дуговой сварки алюминия и его сплавов неплавящимся электродом в среде инертных газов и рассчитанная на работу переменным током. Пределы регулирования сварочного тока 50 - 300 а, диаметр электродов 2 - 6 мм. Горелок две: одна весом 420 г, а другая весом 870 г. Установка снабжена специальным импульсным стабилизатором, благодаря чему обеспечивается устойчивое горение дуги. Подача аргона в зону дуги начинается за 2 - 3 сек. Если в начале сварки дуга почему-либо не возбуждается, поступление аргона тотчас же прекращается. [12]

КПД выпрямителей значительно выше, а потери холостого хода ниже, чем у преобразователей. Пределы регулирования сварочного тока и напряжения расширены, увеличена возможность автоматизации сварочного процесса. Выпрямители имеют меньшую массу и габариты, что упрощает их размещение на строительной площадке и в цехах. Наибольшее количество выпрямителей выпускается с питанием от трехфазной сети с применением трехфазных и шестифазных схем выпрямления. [13]

Указаны пределы регулирования собственно источника питания. При механизированной сварке пределы регулирования сварочного тока должны определяться также параметрами полуавтомата. [14]

Источники питания электрической дуги характеризуются рядом параметров при работе на установившихся режимах: холостом ходу, рабочей нагрузке и коротком замыкании. Такими параметрами являются номинальный ток, пределы регулирования сварочного тока , напряжение холостого хода, номинальное рабочее напряжение, продолжительность работы источника, коэффициент полезного действия. [15]

Выбор параметров режима

Сварку обычно выполняют на постоянном токе обратной полярности. Иногда возможна сварка на переменном токе. При прямой полярности скорость расплавления в 1,4-1,6 раз выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Диаметр электродной проволоки

Выбирают в пределах 0,5-3,0 мм в зависимости от толщины свариваемого материала и положения шва в пространстве. Чем меньше диаметр проволоки, тем устойчивее горение дуги, больше глубина проплавления и коэффициент наплавки, меньше разбрызгивание.

Больший диаметр проволоки требует увеличения сварочного тока.

Сварочный ток

Устанавливают в зависимости от диаметра электрода и толщины свариваемого металла. Сила тока определяет глубину проплавления и производительность процесса в целом. Ток регулируют скоростью подачи сварочной проволоки.

Напряжение на дуге

С ростом напряжения на дуге глубина проплавления уменьшается, а ширина шва и разбрызгивание увеличиваются. Ухудшается газовая защита, образуются поры. Напряжение на дуге устанавливают в зависимости от выбранного сварочного тока и регулируют положением вольт-амперной характеристики, изменяя напряжение холостого хода источника питания.

Скорость подачи электродной проволоки

Связана со сварочным током. Устанавливают с таким расчетом, чтобы процесс сварки происходил стабильно, без коротких замыканий и обрывов дуги

Скорость сварки

Устанавливают в зависимости от толщины свариваемого металла с учетом качественного формирования шва. Металл большой толщины лучше сваривать узкими швами на высокой скорости.

Медленная сварка способствует разрастанию сварочной ванны и повышает вероятность образования пор в металле шва.

При чрезмерной скорости сварки могут окислиться конец проволоки и металл шва.

Расход защитного газа

Определяют в зависимости от диаметра проволоки и силы сварочног о тока. Для улучшения газовой защиты увеличивают расход газа, снижают скорость сварки, приближают сопло к поверхности металла или используют защитные экраны.

Вылет электрода

Расстояние от точки токоподвода до горна сварочной проволоки. С увеличением вылета ухудшаются устойчивость горения дуги и формирование шва, интенсивнее разбрызгивается металл. Малый вылет затрудняет процесс сварки, вызывает подгорани газового сопла и токоподводяшего наконечника.

Выпуск электрода

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

Диаметр проволоки, мм

Вылет электрода, мм

Выпуск электрода, мм

Расход газа, л/мин

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 - при зажигании дуги и установлении рабочего режима сварки;

2 - в широком диапазоне рабочих режимов;

3 - в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки Vп1 равна скорости плавления Vпл1. При этом параметры по току и напряжению определялись рабочей точкой А1 с длиной дуги lд1. Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 - Vп2, которая приводит к перемещению рабочей точки в новое положение - А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

1. Крупнокапельный перенос с короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

2. Среднекапельный перенос без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

3. Струйный перенос.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

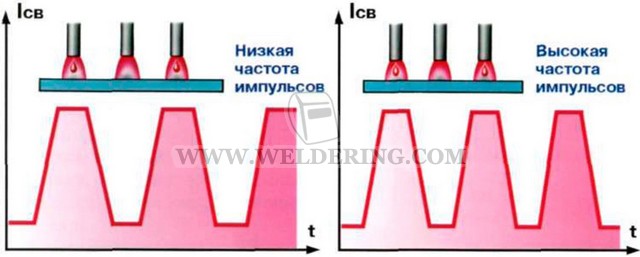

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги - "длинной дугой";

- с короткими замыканиями дугового промежутка - "короткой дугой"

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке "длинной дугой" возможны две разновидности переноса:

- один импульс - одна капля;

- один импульс - несколько капель.

Перенос "короткой дугой" характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги. Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования фирмы "Кемппи" запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

19.4. Способы регулирования режимов сварки у источников питания.

Из общего упрощенного уравнения внешней характеристики источника питания имеем:

где Uд – напряжение на клеммах источника питания для данного тока (Iс),

Uхх – напряжение холостого хода источника питания,

Zэ – эквивалентное сопротивление источника питания или схемы.

На основе этих уравнений можно осуществлять настройку режима горения дуги:

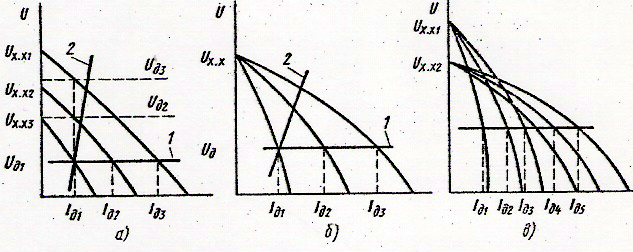

1. Изменяя напряжение холостого хода (Uхх) можно получать различные характеристики, соответствующие ряду значения тока Iд1, Iд2, Iд3 и т.д. при неизменном напряжение (Uд1), либо ряд напряжений Uд1,Uд2,Uд3 и т.д. при неизменном токе Iд1 (рис.19.5.а). Такая система настройки приводит к тому, что приходится либо чрезмерно снижать напряжение холостого хода, соответствующее малым токам, либо излишне его повышать при настройке на большие токи. Это неудобно в эксплуатации и снижает экономические показатели источника питания.

2. Изменяя (Zэ) при неизменном (Uхх), можно получить семейство кривых, показанных на рис.19.5,б. Такие источники более удобны, но вследствие того, что напряжение холостого хода выбирают исходя из среднего режима работы, устойчивость дуги (особенно переменного тока) при сварке на малых токах будет недостаточной.

3. Наиболее эффективным является комбинированный плавно-ступенчатый метод настройки, при котором диапазон регулирования разбивается на 2-3 ступени настраиваемым изменением (Uхх), а в пределах ступени настройку производят за счёт изменения (Zэ) (рис.19.5,в).

Рис. 19.5. Внешние характеристики источников питания при разных способах регулирования параметров режима сварки: 1 – участок вольт-амперной характеристики дуги при постоянном расстоянии между электродом и изделием; 2 – участок характеристики устойчивой работы при постоянной скорости подачи электрода.

При сварке токами малой плотности интенсивность саморегулирования снижается. В этом случае применяются автоматическое регулирование длины дуги с помощью изменения скорости подачи электродной проволоки.

19.5. Источники питания переменного тока.

Наиболее распространённые в промышленности трансформаторы с падающими внешними характеристиками, поэтому основное внимание будет уделено конструкции именно таким источникам питания.

Существует два принципиально отличных пути создания таких трансформаторов.

1. На основе трансформатора с жёсткой характеристикой. Падающая характеристика обеспечивается дополнительным включением в цепь дуги катушки с ферромагнитным сердечником – дросселя (т.е. большого индуктивного сопротивления).

Представитель таких источников – сварочный трансформатор типа СТЭ, предназначенный для ручной дуговой сварки.

2. На основе трансформатора с падающей внешней характеристикой, которая обеспечивается созданием различными способами усиленных магнитных полей рассеивания (т.е. большого индуктивного сопротивления) самого трансформатора.

Представители таких источников питания – трансформаторы типа ТД – для ручной сварки, резки и наплавки плавящимся электродом; стабилизированные сварочные трансформаторы типа ТДФ для механизированной сварки под флюсом.

Кроме перечисленных трансформаторов выпускались также сварочные трансформаторы типа СТН (Рис.19.7) – для ручной сварки, и типа ТСД – для механизированной сварки под флюсом. Эта группа трансформаторов являлась по свойствам смешанной, т.к. сочетала как свойства трансформатора типа СТЭ, так и частично свойства трансформатора типа ТДФ.

Трансформаторы (I) группы – с нормальным магнитным рассеиванием и отдельной реактивной катушкой (дросселем): регулирование сварочного тока производится изменением величины воздушного зазора в дросселе. При увеличении зазора индуктивное сопротивление уменьшается, а сварочный ток возрастает, с уменьшением зазора ток уменьшается (Рис.19.6).

Трансформаторы (2) группы – с увеличенным магнитным рассеиванием.

Трансформатор СТН (Рис.19.7): магнитное рассеивание и индуктивное сопротивление обмоток трансформатора невелики, внешняя характеристика жесткая. В верхней части магнитопровода трансформатора размещена реактивная обмотка дросселя, включенная в сварочную цепь последовательно с дугой, встречно с вторичной обмоткой трансформатора. Реактивная обмотка создает индуктивное сопротивление, необходимое для получения падающей внешней характеристики. Часть верхнего магнитопровода сделана в виде подвижного пакета. Изменяя величину воздушного зазора (а) между подвижным пакетом и неподвижной частью магнитопровода можно изменять рабочий ток (при увеличении воздушного зазора (а) магнитный поток в этой части сердечника уменьшается, а также уменьшается индуктивное сопротивление, вызываемое обмоткой регулятора, отчего сварочный ток возрастает).

Трансформаторы данного типа могут иметь также не встречное, а согласное включение обмотки регулятора. Такие трансформаторы применяют при сварке тонкого металла на малых токах, т.к. при малом сварочном токе напряжение вторичной цепи в них повышается, что увеличивает устойчивость горения дуги на малых токах.

Трансформаторы типа ТС, ТСК и ТД (с подвижными катушками):

регулирование сварочного тока осуществляется за счет изменения расстояния между подвижной (6) и неподвижной (7) катушками (Рис.19.8). При удалении подвижной катушки от неподвижной увеличиваются магнитные потоки рассеивания и индуктивное сопротивление обмоток. Каждому положению подвижной катушки соответствует своя внешняя характеристика. Чем дальше находятся друг от друга катушки, тем большее число магнитных силовых линий будет замыкаться через воздушные пространства, не захватывая второй обмотки, и тем круче будет внешняя характеристика (т.е. регулирование тока осуществляется за счет изменения крутизны внешней характеристики (см. ранее)).

Трансформаторы типа СТАН и СТШ (с магнитными шунтами): регулятор тока состоит из двух подвижных магнитных шунтов, расположенных в окне магнитопровода. Вращением винта по часовой стрелке- шунты раздвигаются, а против – сдвигаются, происходит плавное регулирование сварочного тока. Чем меньше расстояние между шунтами, тем меньше сварочный ток, и наоборот. Для снижения помех, возникающих при сварке, применяют емкостный фильтр из двух конденсаторов.

Трансформатор типа ТДФ: конструктивно он выполнен в виде магнитопровода основного трансформатора с первичной и вторичной обмотками, и магнитного шунта со своей обмоткой, расположенными в окне основного магнитопровода. Изменяя число витков первичной и вторичной обмоток, а также магнит ное состояние сердечника (шунта) (за счет его обмотки), изменяют ступени напряжения холостого хода и величину рабочего тока в пределах каждой ступени (т.е. осуществляется настройка источника питания по комбинированной схеме (см. ранее)).

183. Применяемые способы регулирования величины сварочного тока.

Грубая настройка: секционирование обмоток; соединение обмоток последовательно и параллельно.

Изменение расстояния между первичной и вторичной обмотками. Плавное регулирование тока осуществляется перемещением по стержням подвижных обмоток с помощью винтового механизма. Если увеличить расстояние и вторичнойобмотками, то возрастут поток рассеяния и их ЭДС рассеяния, то есть увеличиваются потери энергии внутри трансформатора, а это приводит к уменьшению сварочного тока. Следовательно, увеличение расстояния между обмотками приводит к увеличению индуктивного сопротивления трансформатора. Если расстояние между обмотками минимальное, то сварочный ток максимальный.

Настройка трансформатора при помощи подвижного магнитного шунта. Изменяя положение магнитного шунта (меняя расстояние а). Если на пути потока рассеяния поставить стальной пакет-шунт, то магнитные потоки рассеяния будут увеличиваться, так как величина магнитного сопротивления для железа меньше, чем для воздуха. Индуктивное сопротивление трансформатора возрастет. При введении магнитного шунта между обмотками трансформатора уменьшается магнитное сопротивление на пути потока рассеяния и сам поток рассеяния увеличивается, что приводит к уменьшению сварочного тока.

Настройка при помощи неподвижного магнитного шунта. Для плавной регулировки можно использовать и неподвижный магнитный шунт, подмагничиваемый с помощью обмотки управления постоянного тока (рис. 17,а). Если ток в обмотке управления увеличивать (), то в результате насыщения железа шунта его магнитное сопротивления возрастает, магнитный поток рассеяния уменьшается, что приводит к увеличению сварочного тока

Комбинированный способ. При этом способе настройки весь диапазон токов разбивается на несколько ступеней, где каждая ступень различается значением напряжения холостого хода(рис. 18). Настройка тока в пределах одной ступени производится путем изменения индуктивного сопротивления трансформатора, т.е. изменение расстояния между обмотками, при неизменном значении. При переходе на ступень с более низкими значениями сварочных токов (ступень малых токов) напряжение холостого тока повышается для облегчения первоначального и повторного зажигания дуги.

184. Титановые сплавы, их классификация, области применения.

Титан - полиморфный металл, может находиться в виде двух модификаций: низкотемпературной а, устойчивой до 862,5 и имеющей ГПУ, и высокотемпературной β с ОЦК. В чистом титане при. нормальной температуре не удаётся сохранить β-фазу даже при быстром охлаждении металла, нагретого выше температуры полиморфного превращение (882,5°С).

Чистый титан обладает высокой пластичностью. Титан обладает высокими температурами плавления и кипения (1668 и 5100°С). Низкое значение коэффициента теплопроводности титана - почти в 4 раза меньше, чем для железа - способствует увеличению объема сварочной ванны.

Сравнительно небольшое значение модуля упругости титана относится к числу его недостатков. Модуль упругости может быть заметно повышен легированием титана. В качестве конструкционного материала используют технический титан, содержащий примеси: кислород, азот, водород, углерод.

Легирующие элементы и примеси в титановых сплавах принято классифицировать в зависимости от их влияния на температуру полиморфного превращения. Все элементы разделяют на повышающие (α- стабилизаторы) и понижающие (β- стабилизаторы) эту температуру. Наиболее широко распространённым α- стабилизатором, добавляемым почти во все сплавы титана, является алюминий. Кроме него в эту группу входят галлий, индий и такие примеси, как кислород, азот и углерод. К β- стабилизаторам относятся молибден, хром, ванадий, марганец, ниобий, медь из примесей - водород. Существуют и элементы, которые практически не влияют на температуру полиморфного превращения: олово, цирконий, германий. Такие элементы называют нейтральными упрочнителями.

В соответствии с этим все титановые сплавы условно подразделяют на α- сплавы, β- сплавы и двухфазные со структурой α+β.

К α- сплавам относятся сплавы с преобладанием в их структуре α- твёрдого раствора титана (более 95 %). Как правило, это сплавы, легированные α- стабилизаторами и нейтральными упрочнителями (алюминий, олово, цирконий). В дополнение к упрочнению от легирования они могут упрочняться нагартовкой. α- сплавы могут быть легированы и β- стабилизаторами в количествах, близких к их растворимости в α- титане. В отличие от чистых α - сплавов, сплавы, дополнительно легированные β- стабилизаторами, принято называть псевдо α- сплавами. α- сплавы не упрочняются термической обработкой, они могут подвергаться только отжигу, например, для уменьшения напряжений, возникающих при сварке, они хорошо свариваются всеми видами сварки и отличаются высокой термической стабильностью.

К β- сплавам относятся сплавы с преобладанием в их структуре твердого раствора на основе β модификации титана. Основными легирующими элементами этих сплавов являются β стабилизаторы. Эти сплавы эффективно упрочняются термической обработкой, состоящей из закалки и старения. Они характеризуются ограниченной свариваемостью.

К α+β сплавам относятся сплавы со смешанной структурой из твёрдых растворов на основе α и β модификаций титана. Сплавы этого типа обладают удовлетворительной свариваемостью, они не требуют термической обработки после сварки.

Основным материалом для изготовления листовых конструкций служит технический титан марки ВТ 1-0, а также группа сплавов типа ОТ4 на основе тройной системы Ti-Al-Mn. Эти сплавы обеспечивают гарантированные уровни прочности 500, 600 и 700 МПа.

Читайте также: