Основы технологии сварочного производства

Обновлено: 19.05.2024

1. ОСНОВЫ ТЕХНОЛОГИИ СВАРОЧНОГО ПРОИЗВОДСТВА

2. ОБЩАЯ ХАРАКТЕРИСТИКА СВАРОЧНОГО ПРОИЗВОДСТВА

Сваркой называется процесс получения неразъемного соединения

конструкционных материалов путем местного приложения химической,

физической или механической энергии.

Сварка металлов происходит за счет межмолекулярных или межатомных

связей в металле соединения (сил сцепления).

Объем изготовленных сварных конструкция за последние 50 лет вырос более чем в

50 раз. Наибольший удельный вес в России занимает сварка плавлением.

Масса сварных конструкций составляет 50% от массы конструкций в автомобиле.

Трудоемкость сварных работ равна 20% от трудоемкости изготовления автомобиля.

Преимущества (по сравнению с болтовыми и заклепочными соединениями):

1) экономия металла до 30%;

2) повышение производительности труда на 20-25%;

3) автоматизация процесса;

4) возможность применения:

для наплавки изношенных поверхностей деталей;

для устранения дефектов (трещины, раковины и др.);

5) близкие к сварке процессы используются при резке металлов (плазменная резка

и др.)

КЛАССИФИКАЦИЯ СПОСОБОВ СВАРКИ

СВАРКА

ПО СТЕПЕНИ

МЕХАНИЗАЦИИ

-РУЧНАЯ;

-ПОЛУАВТОМАТИЧЕСКАЯ;

-АВТОМАТИЧЕСКАЯ.

ПО ЭНЕРГЕТИЧЕСКОМУ

ПРИЗНАКУ

-ТЕРМИЧЕСКАЯ;

-ТЕРМОМЕХАНИЧЕСКАЯ;

-МЕХАНИЧЕСКАЯ.

3

СВАРКА ТРЕНИЕМ

Сварка трением относится к процессам, в которых используются взаимное

перемещение свариваемых поверхностей, давление и кратковременный нагрев. В

результате нагрева и сжатия происходит совместная пластическая деформация.

Сварное соединение образуется вследствие возникновения металлических связей

между чистыми контактирующими поверхностями.

СВАРКА ТРЕНИЕМ

Применяется для соединения частей промежуточного вала коробки передач

автомобиля, клапанов механизма газораспределения, режущего инструмента.

8

СВАРКА ТРЕНИЕМ

-

Преимущества (по сравнению с ручной сваркой покрытыми электродами):

небольшая энергоемкость процесса;

высокая производительность;

возможность автоматизации;

высокие механические характеристики и качество сварного изделия.

-

Недостатки:

сложность необходимого оборудования;

узкий спектр применения метода;

невозможность применения в непроизводственных условиях;

ограниченность по номенклатуре свариваемых материалов.

9

11. СВАРКА ВЗРЫВОМ

Области применения

изготовление биметаллических листов

металлов и сплавов в любых сочетаниях;

изготовление сплошных и полых

цилиндрических композиционных заготовок

для профильного проката и непосредственного

использования в деталях машин;

облицовка заготовок деталей машин

(например, лопастей гидротурбин) металлами

и сплавами;

изготовление из разнородных металлов и

сплавов плоских композиционных карточек с

высокопрочным соединением слоев, вырезки

из них поперек слоев переходников

необходимой конфигурации (полос, колец,

фланцев и т. п.) и вварки их обычными

способами между деталями из одноименных

материалов;

изготовление волокнистых композиционных

материалов с неограниченным числом слоев

матрицы и волокон;

нанесения порошковых покрытий на

металлические поверхности.

Граница раздела металлов в

соединениях, сваренных взрывом.

Вверху – ниобий, внизу – медь

(х100х)

КОНТАКТНАЯ СВАРКА

ВИДЫ

ШОВНАЯ

ТОЧЕЧНАЯ

СТЫКОВАЯ

контактная сварка — процесс образования неразъемных соединений в результате

нагрева металла проходящим электрическим током и пластической деформации зоны

соединения под действием сжимающего усилия.

Характерная особенность этих процессов – пластическая деформация, в ходе

которой формируется сварное соединение.

Прочность соединения определяется размером и структурой сварной точки,

которые зависят от формы и размеров контактной поверхности электродов, силы

сварочного тока, времени его протекания через заготовки, усилия сжатия и состояния

поверхностей свариваемых деталей.

14. ШОВНАЯ (РОЛИКОВАЯ) СВАРКА

Шовная (роликовая) сварка

– разновидность контактной

сварки, при которой

заготовки соединяются

непрерывным или

прерывистым швом,

состоящим из отдельных

сварных точек, в результате

приложения усилия сжатия и

подвода тока к

вращающимся дисковым

электродам (роликам).

В зависимости от характера перемещения деталей и подачи сварочного тока

различают следующие способы шовной сварки:

- непрерывная;

- прерывистая;

- шаговая

15. СПОСОБЫ ШОВНОЙ СВАРКИ

16. СТЫКОВАЯ СВАРКА

При стыковой сварке для разогрева основного металла используют

электрическую дугу. Она комбинирует в себе контактную сварку, дуговую

сварку и сварку давлением. Стыковой сваркой изготавливают крепкое, чистое

сварочное соединение.

Для осуществления стыковой

сварки заготовки соединяются

под небольшим давлением.

Через основной металл

пропускают большой ток

низкого напряжения. Когда ток

установится, заготовки очень

медленно разводятся. Это

вызывает появление между

ними электрической дуги.

Дуга разогревает поверхности

обеих деталей, и после

достаточного разогрева они

сжимаются под очень

высоким давлением.

ТОЧЕЧНАЯ СВАРКА

Точечная сварка – процесс создания неразъемного соединения, при котором

заготовки соединяются в отдельных точках.

ТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА

Применяется для соединения тончайших деталей (до 0,02 мкм) электронных

приборов, для сварки стальных конструкций из листов толщиной до 20 мм в

автомобиле-, самолёто- и судостроении, в сельскохозяйственном машиностроении и

других отраслях промышленности.

ТОЧЕЧНАЯ КОНТАКТНАЯ СВАРКА

Преимущества (по сравнению с ручной сваркой покрытыми электродами):

- уменьшение времени сварки;

- химический состав зоны соединения не изменяется;

- высокое давление, действующее на металл, практически исключает

образование пористости;

- возможность механизации и автоматизации процесса сварки.

-

Недостатки:

ограниченность соединения толстостенных заготовок;

легко соединяются лишь однородные металлы и сплавы…

25. ПЛАЗМЕННАЯ СВАРКА

Плазма - ионизированный газ,

содержащий электрически заряженные

частицы и способный проводить ток.

Ионизация газа происходит при его

нагреве. Степень ионизации тем выше,

чем выше температура газа. В

центральной части сварочной дуги газ

нагрет до температур 5000-30000° С,

имеет высокую электропроводность, ярко

светится и представляет собой типичную

плазму. Плазменную струю, используемую

для сварки и резки, получают в

специальных плазматронах, в которых

нагревание газа и его ионизация

осуществляются дуговым разрядом в

специальных камерах.

26. ЛАЗЕРНАЯ СВАРКА

Light amplification by the

stimulated emission of radiation

(Усиление света посредством

индуцирования эмиссии

излучения)

Лазер – это устройство, в

котором какой-либо вид

энергии (тепловая,

химическая или электронная)

преобразуется в энергию

электромагнитного поля в

лазерный луч.

Сварочное производство

Производство сварочных работ необходимо практически на любом предприятии. Человек, выбравший такую нелегкую специальность, должен быть готов к тому, что ему придется овладевать необходимыми для этого знаниями и подкреплять их практическими навыками. Это вознаградит его хорошим заработком и постоянной востребованностью.

Организация и планирование сварочного производства являются целой наукой, которую надо изучать внимательно и с уважением.

Обучение профессии сварщика

Сварщик - это профессия, предполагающая усиленное мышление при исполнении работ, умение принимать нестандартные решения. Тем не менее, главную роль играют именно рабочие специальности. Необходимым является обучение основам сварочного производства на этом уровне.

Специальность знатока сварочного производства можно получить, окончив предназначенные для этого курсы. На них преподаются основы сварочного производства, включая теорию и практические занятия. Такую профессию можно также приобрести в колледже или техникуме, где имеются соответствующие факультеты.

Программы на курсах включают в себя:

- Обучение оборудованию и технологии сварочного производства.

- Принципы электродуговой сварки.

- Сварку полуавтоматом.

- Газовую сварку и резку металлов.

- TIG сварку.

- Сварку аргоном.

- Виды дефектов, их контроль и методы исправления.

- Правила безопасности и оказание первой медицинской помощи.

После прослушивания лекций происходит практическое обучение под руководством опытных мастеров-преподавателей. Занятия являются групповыми. Для поступления на курсы необходимо иметь минимальное образование в объеме 9 классов. На курсах также можно повысить уже имеющийся разряд. Возможна переподготовка. Например, мастер по газовой сварке может приобрести более престижную профессию сварщика-аргонщика.

После окончания занятий наступает время экзамена, где комиссия оценивает полученные знания. При положительном решении ученику выдается удостоверение, в котором указывается присвоенный разряд. Техник сварочного производства может иметь разряд от 1 до 6.

Для получения высшего образования по сварке придется закончить высшее учебное заведение соответствующего профиля. Инженер-сварщик должен обладать более глубокими познаниями в этой области. Кроме этого в его обязанности входит общее руководство процесса на всех этапах, поэтому он должен обладать организаторскими способностями. В программу его обучения входят различные дисциплины, дающие знания и расширяющие его кругозор.

Высшее образование по сварочному производству дает право выполнять следующие работы:

- Осуществлять собственные разработки и внедрять их в производство.

- Активно участвовать в подготовительных работах. Производить закупку необходимых расходных материалов и оборудования.

- Осуществлять контроль над ходом технологического процесса и выполнением существующих правил.

- Контролировать экономичность расходного материала.

- Следить за выполнением правил безопасности.

- Правильно выбирать оборудование и обеспечивать правильность его эксплуации.

- Выбирать необходимые режимы для конкретного вида сварочной работы.

- Участвовать в контроле качества получившегося сварного шва.

После получения профессии, связанной с оборудованием и технологией сварочного производства кем работать - имеется широкий выбор. В высшем учебном заведении можно получить профессии инженера и технолога-сварщика. Инженеры и технологи обязаны выполнять обязанности, указанные в их должностных инструкциях.

Если сварщику предстоит выполнение новых для себя работ, то необходима его дополнительная подготовка в плане обучения. Поскольку конкуренция в этой области не является слишком большой со временем можно сделать карьеру и вырасти до более высокой и хорошо оплачиваемой должности.

Список учебных заведений, обучающих этой профессии достаточно велик. Они находятся во многих крупных городах России.

Организация сварочного производства

Грамотная организация сварочного производства является залогом успеха. При ее неправильном проведении могут пропасть все усилия и материальные затраты.

Имеются разные виды объектов, на которых осуществляются сварочные работы. Это может быть специальный цех на предприятии, который обслуживает все другие отделы, или обособленно стоящий завод, куда привозят детали для их сварки. Если необходимо произвести сварку на открытом воздухе, например, трубопроводов, то осуществляется выезд на место со всем необходимым оборудованием. Такой вариант является более сложным и зависит от погодных условий.

Сварка в цеховых условиях является более универсальной. Имеется возможность выполнения работ любой сложности. Более того, тем же оборудованием можно выполнять не только сварке, но резку металла. Правильная организация сварочного участка является необходимой ступенькой, позволяющей получить необходимый результат при сварочных работах.

Существуют требования, которые предъявляются ко всем перечисленным вариантам, включая безопасность и экологичность.

При организации необходимо выполнение всех правил производства сварочных работ. В первую очередь это касается оборудования и технологии сварочного производства. Современное техническое оснащение, механизация и автоматизация, правильное составление технической документации являются неотъемлемой частью современного производства.

Грамотная организация и привлечение квалифицированных специалистов всех уровней являются основой, на которой будут успешно осуществлены эти востребованные во всех областях работы.

Функции сварочного производства

Основные функции сварочного производства состоят в следующем:

- Технологическая подготовка производства. Организация сварочного производства и управление процессом.

- Приобретение необходимого оборудования для сварки и его ремонт при выходе из строя.

- Проведение заготовительных операций сварочного производства.

- Приобретение необходимых расходных материалов в нужном количестве.

- Контроль за соблюдением установленных сроков обеспечения всем необходимым для производства.

- Учет материальных ресурсов.

К основным задачам сварочной службы относятся:

- Участие в проектировании узлов и деталей конструкций с точки зрения технологичности их выполнения. Если чертежи выполняются сторонней организацией, то необходимо их согласование.

- Разработка технологических процессов.

- Выпуск технических заданий на проектирование и изготовление технологической оснастки.

- Составление графиков проводимых работ.

- Контрольные испытания.

- Осуществление входного контроля приобретенных материалов и оборудования.

- Обучение сварщиков и их периодическая аттестация.

- Освоение прогрессивных методов и их внедрение в производство.

- Поэтапный контроль за выполнением сварочных процессов.

- Обеспечение качества получаемых результатов.

- Снижение себестоимости производимых работ и повышения производительности труда.

К основным задачам можно отнести также общее повышение культуры сварочного производства и улучшение условий труда сварщиков.

Разработка технологического процесса

Разрабатывать технологический процесс имеют право работники, обладающие специальностью по оборудованию и технологии сварочного производства. Оно должно соответствовать правилам нормативного документа ЕСТД. При этом необходим учет типовой документации.

Техпроцесс является отдельным документом. Также он может входить как составная часть в общий техпроцесс всей конструкции, включающий также сборочные и монтажные работы.

Содержание документа, представляющего собой технологический процесс:

- требования к сборке перед сваркой;

- требования к материалам, подлежащим сварке;

- наличие соответствующей квалификации сварщиков, инженеров и технологов;

- режимы сварки;

- обеспечение безопасности;

- вид оборудования для осуществления сварки;

- необходимая технологическая оснастка;

- необходимость термообработки, ее режимы и необходимое для этого оборудование;

- количество исполнителей;

- массу металла для наплавки;

- методы контроля качества сварных швов.

При разработке технологического процесса необходимо учитывать материальные возможности предприятия, осуществляющего такие работы.

Правильно оформленный технологический процесс, имеющий все необходимые подписи, является официальным документом, требования которого подлежат обязательному выполнению. Место хранения этого документа на предприятии - отдел главного технолога.

Проект производства сварочных работ

К числу необходимых для сварки документов относится проект производства сварочных работ (ППСР). Он разрабатывается на основе имеющихся нормативных документов.

Документу присваивается идентификационный номер.

Такое задание могут выполнить за определенную плату сторонние организации при условии предоставления им всех необходимых для этого сведений. В этом случае привлекаются специалисты этого дела, имеющие 3-й или 4-й уровень квалификации, а также аттестацию НАКС.

Назначением ППСР является описание следующих моментов:

- порядок, в котором происходит организация сварочного участка;

- количество необходимых постов и их комплектация;

- предполагаемые сроки, в которые должны уложиться сварочные работы;

- графики дат поставки необходимых материалов;

- требования к экологической безопасности проводимых работ;

- требования охраны труда и безопасности.

В документе указываются выбранные технологии. Также указываются методы контроля качества сварных соединений.

Составление ППСР на конкретную работу необходимо, поскольку существующие нормативные материалы не могут охватить все многообразие существующих вариантов сварочных работ. Создание индивидуального плана облегчит осуществление этого рода деятельности. Тем не менее, необходимо придерживаться основных требований официальных нормативных документов.

Образец проекта производства сварочных работ поможет правильному его оформлению. В состав ППСР должны входить обязательные разделы, начинающиеся с введения и заканчивающиеся требованиями к безопасности, как пожарной, так и экологической. Помимо этого в документе в различных разделах должно иметься описание конструкции, методы входного контроля, необходимая квалификация сварщиков, методы контроля результатов, применяемое оборудование, выбор расходных материалов, последовательность проведения операций, методы исправления обнаруженных дефектов.

Пример проекта производства сварочных работ:

Оформление происходит на чертежных листах установленного размера. Необходимо правильное заполнение имеющегося внизу штампа. В текстовой части перечисляются требования, предъявляемые к сварным работам.

Сварочная разводка

Как правило, сварочное производство развивается постепенно. Начинается с одного или нескольких сварочных постов, состоящих из сварочного аппарата и одного баллона с газом под давлением. Через некоторое время количество таких сварочных постов может увеличиться, что начинает вызывать определенные проблемы.

Решением этих проблем является сварочная разводка на предприятии. Она представляет собой централизованную подачу газа для сварочных работ. Баллоны отменяются, их заменяет трубопровод, по которому течет газ для сварки. Он имеет ответвления на каждый сварочный пост. Это дает большие преимущества:

- отпадает необходимость в постоянной проверке наполненности каждого баллона в отдельности благодаря автоматическому переключению;

- наличие ротаметров на каждом посту дает возможность регулировать поток газа;

- благодаря выносу тары с газом за пределы зоны, где происходят сварочные работы, увеличивается их безопасность;

- при установке газового смесителя появляется возможность регулировать состав в смеси газов;

- отпадает необходимость возвращать не до конца израсходованные баллоны, когда в них отпадает необходимость;

- решается вопрос о заказе новых баллонов, их подсоединении и хранении.

Имеется ограничение - давление сжиженного газа не должно превышать 150 кПа. Иначе появляется необходимость в установке сетевого редуктора, который снижает давление газа при подаче его на сварочный пост.

Механизация производства

Механизация сварочного производства является современным методом улучшения сварочного процесса. Это позволяет высвобождать лишних исполнителей и обходиться их минимальным количеством. Механизация сварочных работ уменьшает ошибки, которые могут допускать даже весьма квалифицированные сварщики. Немаловажным фактором является значительное повышение производительности труда.

Один из основных способов механизации - использование в качестве сварочного оборудования инверторов. Это не требует неоправданно высоких затрат, зато значительно повышает качество результатов сварки. Обучение, как правильно пользоваться этим аппаратом, много времени не занимает.

При механизации дуговой сварки новшество может заключаться в механической подаче в рабочую зону присадочных материалов, защитных газов. К преимуществам относится своевременная подача, повышается возможность непрерывной сварки. Для обеспечения непрерывности горения дуги можно использовать механизмы для перемещения сварочного оборудования. Это особенно важно при большой длине наложения шва.

Механизации подлежат и вспомогательные работы. К ним относятся подвоз деталей, обладающих большой массой, и вынесение сварного изделия из зоны работ. Механизации полежит и перемещение оборудования вдоль сварного в необходимое место. К механизации можно отнести организацию надежных креплений для фиксации свариваемых деталей.

Механизировать можно, как все производство в целом, так и его отдельные участки. Частичная механизация затрагивает отдельные моменты производственного процесса. При комплексном подходе механизмы устанавливают последовательно согласно технологическому маршруту.

Механизация сборочных работ заключается в установке специальных стендов для сварки крупногабаритных деталей, а также решения вопроса об их перемещении. К оборудованию для помещения деталей в удобное для сварки положение служат манипуляторы, позиционеры, кантователи, вращатели, роликовые стенды.

Сварочный вращатель

Сварочный позиционер

Сварочный робот

Механизация делает труд сварщика более легким и привлекательным.

Автоматизация производства

Для повышения производительности труда применяется автоматизация сварочного производства. Затраты на ее внедрение тем быстрее окупятся, чем более многосерийным является производство.

Главным преимуществом автоматизации процесса сварки является повышение качества получаемых результатов. Это происходит за счет того, что при автоматизации руководство на себя принимают алгоритмы вычислительных комплексов. Соответственно, брак уменьшается, а качество повышается. Швы получаются одинаковыми, приближенные к существующим стандартам. Появляется возможность сваривать конструкции, имеющие повышенную ответственность.

Помимо этого к достоинствам относится снижение материальных затрат и уменьшение количества исполнителей. Они могут иметь более низкую квалификацию и, соответственно, происходит экономия на выплате им заработной платы. Механизация и автоматизация сварочного производства позволяют оптимизировать все этапы сварочного процесса.

Интересное видео

Основы технологии сварочного производства

2 – КАТОДНАЯ ЗОНА. ОБЪЕМНЫЙ ЗАРЯД ПОЛОЖИТЕЛЬНО ЗАРЯЖЕННЫХ ЧАСТИЦ.

3 – ИОНИЗИРОВАННАЯ ГАЗОВАЯ СРЕДА.

4 – СТОЛБ ДУГИ t=7000-7500˚C.

5 – АНОДНАЯ ЗОНА. ОБЪЕМНЫЙ ЗАРЯД ОТРИЦАТЕЛЬНО ЗАРЯЖЕННЫХ ЧАСТИЦ.

6 – АНОДНОЕ НАГРЕТОЕ ПЯТНО t=2500-3000˚C.

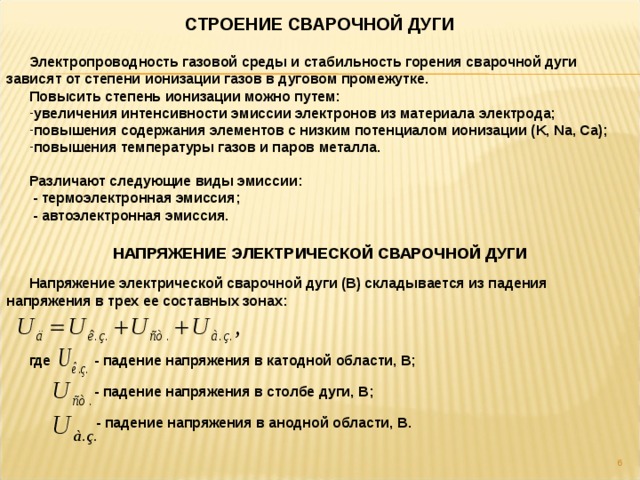

СТРОЕНИЕ СВАРОЧНОЙ ДУГИ

Электропроводность газовой среды и стабильность горения сварочной дуги зависят от степени ионизации газов в дуговом промежутке.

Повысить степень ионизации можно путем:

- увеличения интенсивности эмиссии электронов из материала электрода;

- повышения содержания элементов с низким потенциалом ионизации (K,Na, Ca);

- повышения температуры газов и паров металла.

Различают следующие виды эмиссии:

- термоэлектронная эмиссия;

- автоэлектронная эмиссия.

НАПРЯЖЕНИЕ ЭЛЕКТРИЧЕСКОЙ СВАРОЧНОЙ ДУГИ

Напряжение электрической сварочной дуги (B) складывается из падения напряжения в трех ее составных зонах:

где - падение напряжения в катодной области, В;

- падение напряжения в столбе дуги, В;

- падение напряжения в анодной области, В.

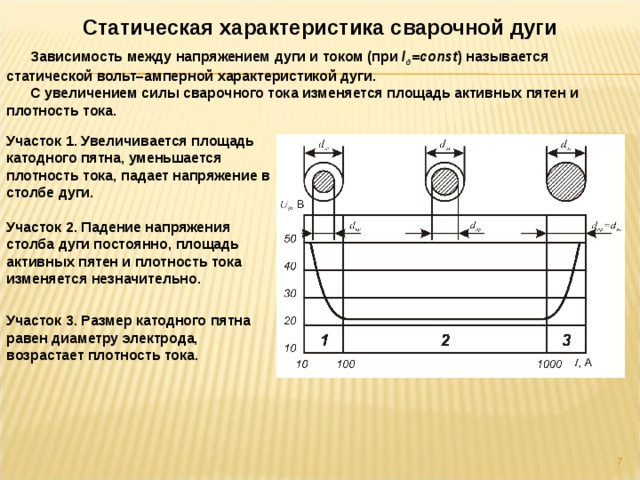

Статическая характеристика сварочной дуги

Зависимость между напряжением дуги и током (при l д =const ) называется статической вольт–амперной характеристикой дуги.

С увеличением силы сварочного тока изменяется площадь активных пятен и плотность тока.

Участок 1. Увеличивается площадь катодного пятна, уменьшается плотность тока, падает напряжение в столбе дуги.

Участок 2. Падение напряжения столба дуги постоянно, площадь активных пятен и плотность тока изменяется незначительно.

Участок 3. Размер катодного пятна равен диаметру электрода, возрастает плотность тока.

U д . Для интенсивного повторного зажигания дуги напряжение холостого хода U х.х. источника сварочного тока должно быть значительно больше напряжения зажигания дуги. " width="640"

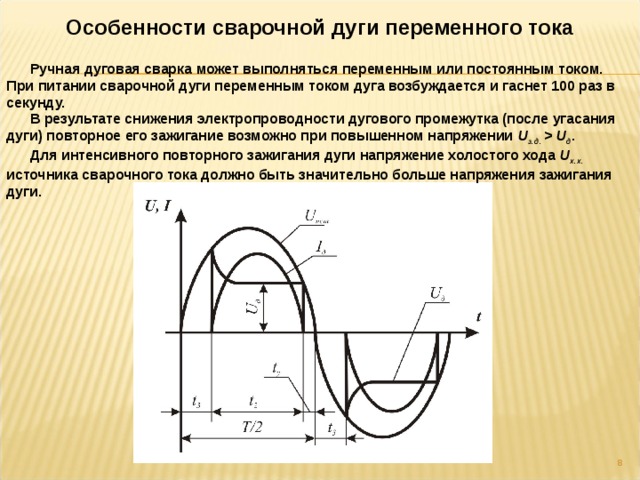

Особенности сварочной дуги переменного тока

Ручная дуговая сварка может выполняться переменным или постоянным током. При питании сварочной дуги переменным током дуга возбуждается и гаснет 100 раз в секунду.

В результате снижения электропроводности дугового промежутка (после угасания дуги) повторное его зажигание возможно при повышенном напряжении U з.д. U д .

Для интенсивного повторного зажигания дуги напряжение холостого хода U х.х. источника сварочного тока должно быть значительно больше напряжения зажигания дуги.

ИСТОЧНИКИ СВАРОЧНОГО ТОКА

ОБОРУДОВАНИЕ

ТРАНСФОРМАТОР

ВЫПРЯМИТЕЛЬ

СВАРОЧНЫЕ МАТЕРИАЛЫ

ЭЛЕКТРОДЫ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

Плавящийся электрод представляет собой стержень из сварочной проволоки, на который нанесено электродное покрытие (обмазка).

Металл электрода и электродного покрытия участвуют в формировании сварного шва.

Назначение электродного покрытия:

- обеспечение устойчивого горения дуги;

- восстановление окисляющегося в процессе сварки металла;

- легирование сварного шва необходимыми элементами;

- защита зоны сварки от попадания кислорода, водорода и азота из окружающего воздуха;

- образование шлакового покрова на поверхности сварного шва, уменьшая скорость охлаждения и затвердевания металла шва.

Высокие эксплуатационные характеристики сварного соединения обеспечиваются при близком химическом составе сварного шва и материала свариваемой детали.

Читайте также: