От чего зависит количество теплоты выделяемой в контактах свариваемых деталей при контактной сварке

Обновлено: 04.10.2024

Количество выделяющейся теплоты (Дж) может быть определено по формуле:

где I – ток, А;

R – сопротивление участка цепи в месте контакта деталей, Ом;

t – продолжительность действия тока, с.

Из формулы видно, что количество теплоты зависит от тока в сварочной цепи. Поэтому для быстрого нагрева свариваемых кромок применяют большие токи, достигающие нескольких десятков тысяч ампер. Так как электрическое сопротивление прохождению тока в месте контакта свариваемых деталей велико, на этом малом участке выделяется большое количество теплоты, которое вызывает быстрый нагрев металла. С повышением температуры металла в зоне контакта его сопротивление возрастает, следовательно, еще более возрастает количество выделяющейся теплоты и ускоряется процесс нагрева металла. Таким образом, применение больших сварочных токов позволяет осуществить быстрый нагрев металла и выполнить сварку за десятые и даже сотые доли секунды.

Режим контактной сварки характеризуется совместным действием основных параметров: тока и времени его протекания, силы сжатия и времени ее действия. По основным параметрам контактной сварки – тока и времени его действия – различают два режима процесса сварки: жесткий и мягкий.

Жесткий режим характеризуется применением больших токов и малым временем процесса сварки. Такой режим применяется для сталей, чувствительных к нагреву и склонных к образованию закалочных структур, а также при сварке легкоплавких цветных металлов и их сплавов.

Мягкий режим характеризуется большей продолжительностью процесса и постепенным нагревом свариваемого металла. Таким режимом пользуются при сварке углеродистых сталей, обладающих низкой чувствительностью к тепловому воздействию.

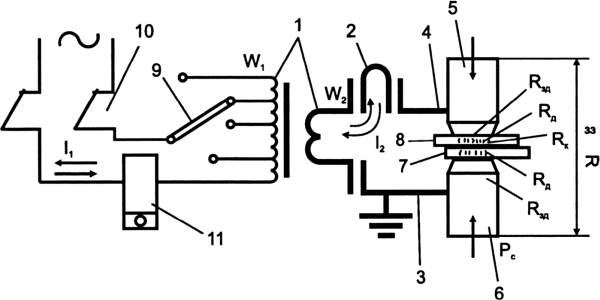

Машина контактной сварки состоит из двух основных частей: электрической и механической (рис. 94).

Рис. 94.

Принципиальная схема машины контактной сварки:

1 – трансформатор; 2 – гибкая перемычка; 3, 4 – токопроводы; 5, 6 – электроды; 7, 8 – детали; 9 – переключатели; 10 – контактор; 11 – регулятор времени

Электрическая часть машины состоит из трансформатора, переключателя ступеней (или регулятора тока), регулятора времени, прерывателя тока и токоподводящих проводов и устройств.

Трансформатор используется однофазный с секционированной первичной обмоткой, позволяющей с помощью переключателя ступеней изменять значение напряжения во вторичной обмотке. При первичном (220 или 380 В) и вторичном (1–20 В) напряжениях сварочный ток достигает нескольких десятков килоампер. Вторичная обмотка трансформатора у машин малой мощности состоит из отдельных гибких медных полос, охлаждаемых воздухом, у машин средней и большой мощности – из пустотелых медных витков, охлаждаемых проточной водой.

График изменения сварочного тока и усилия сжатия, совмещенные во времени, называют циклограммой. Для управления циклом работы машины применяют устройство, называемое регулятором времени. В практике применяют четырехпозиционный регулятор времени типа РВЭ–7, имеющий четыре последовательные выдержки времени для каждого элемента цикла сварки: сжатие, сварка, проковка и пауза. Регулятор имеет металлический корпус с выведенными наружу регулировочными ручками. Длительность времени всех элементов плавно регулируется: три диапазона в пределах 0,03–1,35 с и один для периода сварки в пределах от 0,03–6,75 с. Включение и выключение машин контактной сварки производится со стороны первичной обмотки сварочного трансформатора.

В процессе сварки необходимо включать и выключать большой ток десятки раз в секунду. Для этой цели машины оборудованы прерывателями.

Машины небольшой мощности и неавтоматического действия имеют простые механические или электромагнитные контакторы. При больших мощностях такие контакторы имели бы большие габариты и низкую производительность. Они конструктивно не смогли бы обеспечить точное дозирование и стабильность подачи энергии. Поэтому в машинах средней и большой мощности устанавливают игнитронные и тиристорные прерыватели, выполняющие синхронное включение и выключение тока с определенной продолжительностью импульсов тока.

Механическая часть состоит из станины, механизмов и узлов, обеспечивающих точную фиксацию и необходимое давление для сжатия свариваемых деталей.

Контактная сварка является высокопроизводительным процессом и легко поддается механизации и автоматизации. Это способствует широкому применению контактной сварки в строительстве и промышленности для сварки стыковых и крестообразных соединений арматуры железобетонных конструкций, элементов листовых конструкций из углеродистой стали или алюминиевых сплавов, для соединения элементов стальных конструкций, для сварки труб, а также при электромонтажных работах для сварки медных и алюминиевых проводов.

Нагрев деталей при контактной сварке

В условиях точечной, шовной и рельефной сварки выделение теплоты вызвано действием рядам источников. Основной источник — объемно распределенный с удельной мощностью j2pT (/’—плотность тока). Второстепенные—плоские источники с удельной мощностью Лл>Л®*2/4)и

связанные с генерированием теплоты на соответствующих контактных сопротивлениях. Доля плоских источников в общем тепловом балансе не превышает 10%.

Общая характеристика нагрева при хонтактной сварке выражается формулой теплового баланса

где Q„—общее количество теплоты, генерируемое в зоне сварки; Ql—количество теплоты, расходуемое на нагрев до температуры плавления (Т„ ) столбика металла высотой 2d и диамет-

Рнс.1.12. Характер нагрева деталей одинаковой толщины при точечной сварке

ром*/, (рис. 1.12); Q. J— количество теплоты, расходуемое на нагрев металла в виде кольца шириной х2, окружающего центральный столбик металла; Q3—количество теплоты, переданное.» электроды за счет теплопроводности; QA—потери тепла в атмосферу за счет радиационного и конвективного теплообмена с поверхности деталей и электродов.

К концу нагрева общее количество теплоты, затрачив аемой на образование сварной точки, определяется законом Джоуля — Ленца

Коэффициентт учитывает изменение сопротивления зоны сварки в процессе нагрева. При сварке малоуглеродистых сталей т принимают 1,0+1,1; для алюминиевых и магниевых сплавов —1,15; сталей аустенитного класса 1,2; титановых сплавов — 1,4.

Количество тепла, расходуемое на нагрев условно выделенного центрального столбика до температуры плавления (Т^, с учетом скрытой теплоты плавления, определяется по формуле

где d3 —диаметр контактной поверхности электрода, см; dhи d2—толщины свариваемых деталей, см; с — гудельная теплоемкость свариваемого металла, Дж/(г х К); g — плотность свариваемого материала, г/см3.

Теплота Qly расходуемая на нагрев зоны, прилегающей к центральному столбику металла, представляется в виде кольца шириной х2, окружающего литое ядро, близкое по диаметру к dr Среднюю температуру кольца принимают равной четверта

Qi= +-t2)(5i + S2)cy ^,Дж, (1.15)

где А] —коэффициент, учитывающий неравномерность нагрева кольца металла по толщине, так как наиболее нагретые участки расположены у внутренней поверхности кольца (kt = 0,8).

Потери тепла в электроды можно приближенно определить, принимая, температуру на их контактной поверхности как Тзл = 0,5 Тт. При этом средняя температура интенсивно нагреваемого участка электрода длиной х3 принимается равной TJX.

Q2=2 к2^х3С/^,Дж, (1.16)

где к2—коэффициент формы электрода: при плоской контактной поверхности к2=1,0; при конической—к2= 1,5; при электроде со сферической контактной поверхностью—к2=2.0; с’—средняя удельная теплоемкость материала электрода, Дж/(гхК);у’— плотность материала электрода, г/см3.

Ширина зоны нагрева металла х2 и х3 зависит от времени сварки гсв и температуропроводносш металла деталей или элек — тродая. В общем случае ширина зоны нагрева определяется

Потери тепла Q3 в атмосферу за счет лучеиспускания, ввиду кратковременности процесса, незначительны, и в расчетах ими пренебрегают.

Обычно количество тепла Qb необходимого непосредственно на образование сварной точки, называют полезным теплом Qn01, а тепло, расходуемое на нагрев окружающего ядро металл

1 и электроды, называют потерями Q/ L тепла Qnom — Q2+Qv

В определенных пределах Qltm не зависит от продолжительности нагрева и определяется обемом нагретого металла V до температуры Т°С при удельной теплоемкости с и плотности y (бяв, = Ус у 7).

Потери теплоты увеличиваются с увеличением продолжительности нагрева, поэтому растет и общее количество теплоты Q>3 (рис. 1.13). При этом неизбежно расширяется зона нагрева при высоком коэффициенте температуропроводности свариваемого материала.

Современная тенденция в развитии контактной сварки основана на применении мощных машин, обеспечивающих снижение времени сварки, что уменьшает потери электрической энергии, в ряде случаев снижает остаточные деформации и повышает производительность.

При контактной сварке во время нагрева возникают два взаимосвязанных поля: электрическое и температурное.

Температурное поле—совокупность температур в различных точках свариваемых деталей в разные моменты времени. В общем случае это поле формируется в результате протекающих процессов тепловыделения и теплопередачи, которые были рассмотрены выше. 1

Характер тепловыделения определяется электрическим полем в свариваемых деталях и электродах.

Электрическое поле — совокупность плотностей тока в различных точках свариваемых деталей в разные моменты времени. ,, Для контактной сварки характерно. неравномерное электрическое поле, его неравномерность зависит от способа подвода тока, температурного и магнитоэлектрического факторов. При подводе тока при точечной, рельефной и шовной сварке на электрическое и как следствие на Температурное поля особенно влияет геометрический фактор. При этих способах площадь контактных поверхностей электродов малапо сравнению

Рис.1.14. Распределение плотности тока в различных сечениях:

а) в начальный момент сварки; б) при наличии жидкого ядра с размерами деталей, через которые проходит сварочный ток. Поле плотностей тока зависит от абсолютных значений потенциалов й электрических сопротивлений деталей и электродов. Наибольшие плотности тока

Температурный фактор проявляется в различном сопротивлении металла, нагретого до разных температур. Проходящий ток обтекает более нагретые участки, имеющие меньшую проводимость. Так, удельное электросопротивление жидкого ядра в 1,5-2 раза больше, чем окружающего его твердого металла. Плотность тока вблизи границ ядра

Магнитоэлектрический фактор, связанный с проявлением поверхностного эффекта и эффекта близости, мал о влияет на характер электрического ноля. _

Температурное поле при сварке не является стационарным, оно быстро видоизменяется и характеризуется значителън ой нео — днородностью. Во время сварки скорость нагрева очень высокая —до 200 000°С/с. Градиенты температур на отдельных участках могут достигать 100 000°С (с особенно при сварке малых толщин). Вначале поле возникает в твердом металле. Через период времени (0,3-0,5)^ начинается образование литого ядра в области контакта деталей, где достигается наибольшая плотность тока и з меньшей степени сказывается теплообмен с электродами. По мере прохождения тока ядро растет до максимальных размеров. Максимальная температура в ядре" на 15-20% выше температуры плавления металла.

Скорости охлаждения металла соизмеримы со скоростями нагрева. Так, приточенной сварке деталей толщиной 1^4 мм ядро полностью кристаллизуется через 0,02-0,08 секунд [1]. В течете этого времени часть теплоты распространяется вглубь деталей, нагревая околощовную зону.

В зависимости от роли процессов тепловыделения и теплоотвода различают жесткие и мягкие режимы сварки.

Жесткий режим характеризуется кратковременным мощным импульсом тока. Температурное поле определяется преимущественно тепловыделением; потери тепла Q2+Q120% Q„. Жесткий режим характереауегся высокими скоростями нагрева и охлаждения, что увеличивает склонность к образованию выплеска расплавленного металла, и для предотвращения этого повышают сварочное усилие.

Мягкий режим характерен значительной длительностью протекания тока относительно малой силы. При этом происходит значительный теплообмен внутри деталей и с электродами (Q2+Q3i 80%Q3J. Скорость нагрева и охлаждения ниже, чем при жестком режиме.

На характер температурного поля оказываем влияние большое количество факторов: сила сварочного тока и время его протекания, а также форма импульса тока, сварочное усилие, диаметр и форма электродов, свойства электродных свариваемых материалов, размеры свариваемых деталей и др.

При стыковой сварке сопротивлением общий нагрев деталей происходит теплотой, которая выделяется в них и в контактах при прохождении сварочного тока. При сварке сопротивлением теплота, выделяющаяся в контакте между торцами свариваемых деталей, относительно невелика и по мере нагрева соединения быстро уменьшается, В общем балансе теплоты она не превышает 10-15%. Однако она выделяется на узкой прикон — тактной зоне за небольшой промежуток времени и вызывает быстрое повышение в ней температуры, которая сохраняется и после исчезновения гдд до конца цикла сварки, так как эта зона нагрета сильнее других. Интенсивность тепловыделения в контакте определяется начальным усилием сжатия деталей. При малому интенсивность тепловыделения возрастает, но при этом равномерность нагрева по торцу деталей ухудшается из-за малого и случайного расположения участков контактирования.

Нагрев при сварке сопротивлением можно рассматривать как наложение двух процессов: 1) нагрева (до температуры Т,) бесконтактного стержня теплотой, равномерно выделяемой на соб-

ственном сопротивлении по всей его длине на свободном вылете (рис.1.16); 2) дополнительного нагрева (цо температуры Т2) теплотой, выделяемой в стыке и распространяющейся в стороны от него. Общая температура нагрева Тв зоне, определяемой координатой х, в момент времени

Т(х, t) = T1(t) + T2(x, t). (1.18)

Распространение тепла в неравномерно нагретом теле без тепловых источников для пространственной задачи описывается уравнением теплопроводности

где Э Tfdt —изменение температуры во времени в точке с координатами х, у, z; а—коэффициент температуропроводности, характеризующий скорость распространения тепла, см2/с.

дт э[3]_Т д2Т

Распространение тепла в неравномерно нагреваемом теле, т. е. с источником тепла, описывается уравнением

где q—тепловая мощность (количество теплоты выделяемой в секунду), Дж.

Сделав допущения о линейном характере распределения теплового потока, (температура в каждой момент времени одинакова по сечению (рис. 3.13), а удельное электросопротивление металла в вылете /0 постоянно и имеет среднее значение ртср) уравнение (1.20) примет вид

В данном уравнении необходимо учесть теплоотдачу с поверхности деталей, которая равна

тдеЬ—коэффициент температуроотдачи, 1/с; и—периметр сечения деталей, см; F— площадь поперечного сечения детали, см2.

Согласно принципу независимости действия источников тепла (1.18), подставляя (1.22) в уравнение (1.21), получим систему уравнений

Решая систему (1.23) относительно температуры в стыке (а: =

0) получим выражение для температуры в зоне сварки

ІсвРтг/се ^ м! свгк л/^сГ F2cy F-JnXcy ’

где гк—контактное сопротивление в начальный момент сварки, определяемое по формуле (3.5), мкОм; m—коэффициент, учитывающий изменение гк в процессе сварки (т ~ 0,4).

Из уравнения (1.24) можно найти необходимое значение сварочного тока.

В отличие от сварки сопротивлением нагрев деталей при стыковой сварке оплавлением в основном происходит за счет теплоты, выделяющейся в контактном сопротивлении, которое определяется перемычками расплавленного металла, находящимися в искровом промежутке. Доля теплоты, выделяемой с собственном сопротивлении деталей вследствие относительно малой средней плотности тока, невелика и обычно не учитывается в тепловых расчетах.

Жидкие перемычки являются основным источником нагрева торцов деталей. В начальный момент оплавления распределение температуры на оплавленных торцах неравномерно (рис. 1.17). По мере нагрева степень неравномерности уменьшается. Средняя температура па торцах растет до тех пор, пока их

поверхности не покроются слоем расплавленного металла. Это ■ обеспечивается при установившемся процессе оплавления, ког

да перемычки последовательно и многократно с большой частотой возникают по всей площади торцов деталей.

В секунду в к оитакте с сопротивлением гШ1я выделяется количество тепла ц0!гл — Iaar0lvl которое, расходуется на нагрев метал — ! ла от Т, до Т01и, выбрасываемого из зазора при оплавлении : и на теплопередачу в детали (9”м): .

Чош — Чопя + я’опя = ~Ti) + щ]+2ЛР — г (1.25)

1 где F—сечение деталей, см2; g, с, 1, т„ — плотность, удельная теплоемкость, коэффициенттеплопроводности и скрытая теплота плавления свариваемого материала; Тг— средняя температура торцов (в начале оплавления равна температуре окружающей среды, к концу—-температуре плавления, при сварке с по — догревом Т,= Тпод) Т01!Я — средняя температура выбрасываемого при оплавлении металла (для стали = 2000

°С); dT/dx — градиент температуры у торца (для стали 2000- 8000 °С/ем).

Из уравнения теплового баланса (1.25) можно опредепитыте — обходимую величину сварочного тока или скорости оплавления.

Анализ формулы показывает, что мгновенная скорость оплавления растет с увеличением тепловой мощности, суменьше — нием градиента температуры и с повышением температуры Т;. В начале процесса, когда dT/dx велик и Т,» 0, оплавление идет медленно. По мере разогрева торцов v0M растет. Для поддержания непрерывного процесса оплавления при неизменной мощности скорость сближения деталей должна соответствовать голл. Подогрев деталей до Т,= Ттд увеличивает возможную скорость их сближеїшя при данной мощности.

Способы и режимы контактной сварки

Все способы контактной сварки основаны на нагреве металла теплотой, выделяющейся при протекании по деталям электрического тока. Количество теплоты в основном зависит от силы тока, длительности его протекания и сопротивления металла зоны сварки.

При сварке к двум (или более) сжатым между собой деталям с помощью специальных электродов подводят ток небольшого напряжения (обычно 3—8 В) и большой силы (до нескольких десятков кА). Теплота, используемая при сварке, выделяется непосредственно в деталях, контактах между ними и контактах деталей с электродами. Электрическое сопротивление имеет существенное значение в процессах контактной сварки.

Рассмотрим кратко строение и основные особенности электрического контакта. Если наблюдать при большом увеличении поверхность любого металла после обработки резанием или давлением, то на ней видны значительные неровности (выступы и впадины). При сжатии деталей образуется контакт, который представляет собой соприкосновение двух поверхностей по небольшому числу отдельных точек. Площадь контакта в каждой точке и число точек зависят от усилия сжатия деталей, механических свойств металла и состояния поверхности. Чем мягче металл и меньше высота неровностей на его поверхности, тем ниже так называемое контактное сопротивление при постоянном усилии сжатия.

Контактное сопротивление вызвано резким уменьшением сечения проводника в зоне контакта и наличием на соприкасающихся поверхностях пленок окислов, имеющих низкую электропроводность. С повышением усилия сжатия отдельные выступы на поверхности металла сминаются, площадь фактического контакта деталей увеличивается и контактное сопротивление снижается. Смятие металла под действием усилия способствует разрушению пленок окислов на поверхности, что также снижает контактное сопротивление. Контактное сопротивление значительно изменяется при нагреве деталей из-за повышения удельного сопротивления зон металла, прилегающих к контакту, а также увеличения числа и площади отдельных контактов в результате более интенсивного смятия нагретого металла. При нагреве увеличивается площадь контактов, поэтому с повышением температуры контактное сопротивление существенно уменьшается. Роль контактных сопротивлений в тепловыделении зависит от применяемого способа сварки и режима, в частности от силы сварочного тока и длительности его протекания.

Применяют следующие основные способы контактной сварки: точечную, рельефную, шовную и стыковую.

Точечная сварка — способ, при котором детали 2 свариваются не по всей поверхности соединения, а в отдельных точках, соответствующих контактам с деталями стержней-электродов 1, передающих усилие и подводящих ток (рис. 1). Сопротивление участка металла, зажатого между электродами, складывается из двух контактных сопротивлений контактов электрод—деталь, контактного сопротивления контакта деталь—деталь и собственного сопротивления металла двух деталей. На основании опытов установлено, что контактное сопротивление электрод—деталь примерно в 2 раза меньше контактного сопротивления деталь—деталь.

При включении сварочного тока в первую очередь за счет концентрации линий тока разогреваются выступы контакта (рис. 1, а), а затем и металл, находящийся в непосредственной близости к контакту. Электроды, используемые при точечной сварке, изготовляют из медных сплавов, имеющих высокую теплопроводность. Чтобы поверхности деталей, контактирующих с электродами, нагревались медленнее, чем внутренние слои металла зоны сварки, электроды охлаждают водой.

С повышением температуры металла контактные сопротивления снижаются и теплота выделяется в основном за счет сопротивления деталей. В процессе сварки собственное сопротивление деталей из низкоуглеродистых сталей увеличивается, а деталей из коррозионно-стойких (нержавеющих) сталей изменяется незначительно. Ток пропускают до тех пор, пока в центральной, наиболее нагретой зоне металл свариваемых деталей не расплавится. В результате расплавления образуется чечевицеобразная зона жидкого металла, окруженная плотным кольцом нагретого металла, в пределах которого имеет место достаточно прочное соединение в пластическом состоянии (без расплавления). Это кольцо-поясок, сжатое при нагреве усилием электродов, является уплотнением, препятствующим вытеканию жидкого металла в зазор между свариваемыми деталями. После получения зоны расплавления необходимых размеров сварочный ток выключают, металл охлаждается и в результате его затвердевания — кристаллизации формируется литое ядро сварной точки (рис. 1, б).

Литое ядро точки у большинства металлов имеет дендритную структуру, подобную структуре металла, отлитого в металлическую форму (кокиль). Литое ядро окружено металлом, структура и свойства которого изменились в результате нагрева в процессе сварки. Зона, в пределах которой произошли эти изменения, называется зоной термического влияния или переходной зоной.

На производстве для соединения деталей применяют различные приемы точечной сварки (рис. 2), которые в основном характеризуются способом подвода тока. Наиболее распространена сварка двумя электродами с двусторонним подводом тока (рис. 2, а). Иногда в качестве одного из электродов используют плоскую подкладку — шину (рис. 2, б), что удобно для сварки-прихватки в процессе сборки деталей в различных приспособлениях. Для этой цели медные подкладки устанавливают в месте постановки сварных точек. Если одна из свариваемых деталей имеет значительно большую толщину, чем другая (в 3 раза и более), ток можно подвести к этой детали (рис. 2, в). При этом прочность нижней детали должна быть такой, чтобы под действием усилия электрода она не прогибалась в месте сварки (не деформировалась). Детали, из которых одна тонкостенная и полая, сваривают с использованием токопроводящей вставки (рис. 2, г).

На практике используют приемы точечной сварки с односторонним подводом тока, так называемую одностороннюю сварку. Преимуществами этого вида сварки являются увеличение производительности благодаря постановке одновременно двух точек, меньшая электрическая мощность оборудования и большие возможности механизации процесса сварки по сравнению с двусторонним подводом тока.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Двусторонняя шовная сварка аналогична точечной двусторонней (рис. 6, а—е). Вместо одного из роликов может быть применена оправка, плотно контактирующая с внутренней деталью (рис. 6, г). Длясварки неподвижных деталей кольцевым швом на плоскости используется верхний ролик, который вращается вокруг своей оси, а также вокруг оси шва (рис. 6, д). Нижняя деталь контактирует с электродом, имеющим форму чашки. Иногда свариваемые детали устанавливают на медную шину, при этом подвод тока может быть двусторонний или односторонний. При сварке на шине возможны варианты подвижной (рис. 2, ж) и неподвижной шин, когда два ролика, к которым подведен ток, вращаются вокруг своих осей и катятся по деталям (рис. 2, з). При односторонней шовной сварке, как и при точечной, наблюдается шунтирование тока в деталь, контактирующую с роликами.

Стыковая сварка — способ, при котором детали соединяются (свариваются) по всей плоскости их касания под воздействием нагрева и сжимающего усилия. Детали одинакового или близкого по размерам сечения закрепляют в электродах-губках машины, к которым подводят ток. При нагреве и пластической деформации металла в зоне стыка часть элементарных частиц—зерен металла разрушается с одновременным образованием новых (общих для обоих деталей) зерен. Этот процесс называется рекристаллизацией и имеет важное значение для образования соединений при стыковой сварке. Кроме того, обязательным условием получения надежного соединения является удаление пленки окислов на торцах деталей или ее разрушение.

Для сварки используется теплота, выделяемая в контакте между торцами соединяемых деталей (за счет контактного сопротивления) и в самих деталях, имеющих собственное сопротивление. При стыковой сварке переходные сопротивления губка—деталь весьма малы и практически не оказывают влияния на общее количество тeплoты. В стыковой сварке различают сварку сопротивлением и оплавлением.

Сварка сопротивлением — способ стыковой сварки, при котором ток включается после сжатия деталей 3 усилием, передаваемым губками машины 1, 2 (рис. 7, а). В начале процесса детали контактируют только по отдельным выступам, что и создает контактное сопротивление. После включения тока благодаря его высокой плотности на выступах металл зоны контакта деталей интенсивно нагревается и под действием усилия выступы сминаются. Контактное сопротивление быстро уменьшается и далее нагрев происходит за счет собственного сопротивления деталей, которое увеличивается с повышением температуры. Когда температура в зоне контакта станет близкой к температуре плавления металла, детали под действием усилия свариваются в результате рекристаллизации с образованием плавного утолщения-усиления (рис. 7, б). При стыковой сварке важной характеристикой процесса является вылет деталей из губок — установочная длина l1 и l2 (см. рис. 7, а). В связи с тем, что губки интенсивно отводят теплоту, температура в зоне стыка деталей, а следовательно, и качество сварки существенно зависят от установочной длины. При стыковой сварке сопротивлением для сжатия деталей используют постоянное или резко возрастающее к концу нагрева усилие, которое снимают после выключения тока.

Сварка оплавлением — способ стыковой сварки, при котором торцы соединяемых деталей нагревают током до расплавления металла при их сближении под действием небольшого усилия и затем быстро сжимают детали осадкой. При сварке оплавлением зажатые в губках детали, к которым подведено напряжение, медленно перемещают навстречу одна другой с постоянной или возрастающей скоростью до соприкосновения торцов. Вследствие небольшой начальной площади контакта деталей в месте их соприкосновения создается высокая плотность тока, металл контакта мгновенно нагревается до температуры кипения и испаряется, что сопровождается небольшим взрывом единичных контактов-перемычек. В результате взрыва часть металла перемычек выбрасывается из стыка в виде искр и брызг. Таким образом, при сближении деталей непрерывно возникают и разрушаются контакты-перемычки с выбросом частиц и паров металла и образованием на торцах равномерного расплавленного слоя металла (рис. 8, а). При этом процессе, называемом оплавлением, уменьшается установочная длина деталей.

При сварке оплавлением контактное сопротивление к концу процесса оплавления уменьшается вследствие увеличения числа перемычек, а собственное сопротивление деталей повышается с нагревом металла, поэтому общее сопротивление металла между губками изменяется незначительно. Во время оплавления контактное сопротивление значительно больше сопротивления деталей, поэтому нагрев в основном идет за счет теплоты, выделяющейся в металле торцов деталей. Удаленные от торцов слои металла нагреваются вследствие теплопроводности от оплавляемых поверхностей. После определенного укорочения деталей оплавлением их быстро сжимают нарастающим усилием — осадкой.

При осадке расплавленный и перегретый металл с окислами выдавливается из стыка деталей, образуя сварное соединение, а металл околостыковой зоны деформируется с характерным искривлением волокон, образуя усиление и грат в виде окисленного и перегоревшего металла (рис. 8, б). В процессе оплавления и осадки существенно уменьшается установочная длина на величину припуска на сварку Асв.

Для соединения деталей больших сечений с целью снижения электрической и механической мощности оборудования используют так называемую сварку оплавлением с подогревом, при которой концы деталей вначале нагревают аналогично сварке сопротивлением. Детали при подогреве периодически сжимают небольшим усилием, нагревают током, затем размыкают. После подогрева до определенной температуры торцы оплавляются и детали осаживаются.

Технология контактной сварки

Стыковую сварку оплавлением с подогревом широко используют при изготовлении режущего инструмента (сверл, разверток и т. п.). Рабочую часть инструмента изготовляют из быстрорежущей стали, а хвостовую - из углеродистой стали. При сварке инструмента подогрев перед оплавлением должен обеспечивать температуру кондов заготовок на длине 5-10 мм в пределах 1100-1200°С. Из-за разных теплоэлектропроводностей свариваемых металлов установочная длина заготовки из углеродистой стали в 1,3-1,5 раза больше, чем заготовки из быстрорежущей стали. Для предупреждения образования хрупких структур закалки и трещин заготовки сразу после сварки следует подвергать термической обработке.

Особые случаи сварки

При изготовлении ряда узлов возникает необходимость точечной и шовной сварки деталей неравной толщины из коррозионно-стойких сталей при отношении толщин более 3 : 1 (толщина тонкой детали 0,1—0,6 мм). Такие детали можно сваривать на жестком и мягком режимах.

Жесткие режимы сварки выполняют на конденсаторных машинах и машинах переменного тока при tcB = 0,01-0,04 с. При сварке на мягких режимах для повышения температуры в тонкой детали применяют тепловой экран-прокладку толщиной 0,15—0,25 мм (см. рис. 36, в). Режим сварки должен быть таким, чтобы прокладка легко отделялась от поверхности тонкой детали. Для этого поверхности прокладки и тонкой детали должны быть тщательно зачищены. Точечную и шовную сварку деталей с прокладками ведут с длительностью тока 0,06—0,14 с (при толщине тонкой детали 0,2—0,6 мм).

Шовную сварку деталей неравной толщины типа сильфонов и мембран с арматурой выполняют на жестких режимах с применением специальных приспособлений, токопроводящих патронов и планшайб, наружных и внутренних цанг. При сварке деталей неравной толщины со стороны тонкой детали устанавливают электроды и ролики со сферической рабочей поверхностью.

Для точечной сварки тонких деталей (экранов, термопар) с крупногабаритными деталями большой толщины целесообразно применять малогабаритный ручной пистолет. При этом необходимое усилие создается сварщиком, а сварочный ток включается при сжатии пружины и срабатывании микровыключателя. Сварочный ток к пистолету и к детали большой толщины подводится гибким кабелем от стационарной машины или отдельного трансформатора (см. рис. 2, е). Сварку ведут на жестких режимах.

Стержни (проволоку) из низкоуглеродистой и коррозионно-стойкой сталей сваривают в крест на точечных (по одной или нескольким точкам) или специальных машинах. Для сварки используют электроды с плоской рабочей поверхностью. Обязательным условием получения качественных соединений является уменьшение толщины свариваемых стержней (осадка) в месте сварки на 25—35% их исходной высоты. Режимы сварки стержней из низкоуглеродистой стали выбирают из соотношений:

где d — диаметр стержней, мм.

Шовную сварку можно выполнять не только внахлестку, но и встык. Стыковые соединения имеют следующие преимущества перед нахлесточными: экономия и меньшая масса металла благодаря отсутствию нахлестки и гладкая поверхность шва, а также большая прочность соединений при переменных нагрузках. Для получения стыкового соединения между роликами 1, 4 и деталями 2 помещают две тонкие накладки 3 из того же металла, что и детали (рис. 41). Использование накладок повышает тепловыделение, снижает отвод теплоты в ролики и позволяет получить 100%-ное проплавление деталей (рис. 41, б). При сварке встык с накладками не требуется специальная подготовка кромок деталей и допускаются зазоры до 20% толщины деталей. Соединения встык рационально применять для деталей из черных металлов толщиной 1-3 мм при ширине накладок 3,5-6 мм и толщине 0,3-0,5 мм.

Для точечной и шовной сварки деталей с легкоплавкими защитными металлическими покрытиями (цинкование, кадмирование и т. п.) характерно сильное загрязнение рабочей поверхности электродов и роликов, а также расплавление и выдавливание металла покрытия в зазор между деталями. Последнее для получения качественных соединений требует увеличения сварочного тока и усилия. Сварку таких деталей выполняют на жестких режимах с интенсивным наружным охлаждением электродов и свариваемых деталей. При шовной сварке применяют специальные устройства для зачистки рабочей поверхности роликов в процессе сварки.

Для уменьшения загрязнения электродов и улучшения коррозионной стойкости поверхности сварных точек используют пасту, состоящую из 40% алюминиевой пудры, 40% порошка графита и 20% смазки (вазелин, пушсало). Эту пасту наносят перед сваркой на наружную поверхность деталей. Наружное охлаждение при этом не применяют.

При точечной и шовной сварке разноименных металлов литая зона смещается в деталь с более низкой теплоэлектропроводностью. Например, при сварке углеродистой стали с коррозионно-стойкой 12Х18Н10Т литая зона смещена в сталь 12Х18Н10Т. Для получения более равномерного проплавления деталей соответствующим образом выбирают размеры рабочих поверхностей электродов (роликов), кроме того, со стороны более теплопроводного металла применяют электрод, изготовленный из медного сплава с низкой теплоэлектропроводно-стью, например, бронзы Бр, НБТ. При сварке легких сплавов варьируют только размерами рабочей поверхности электродов и используют жесткие режимы сварки на конденсаторных машинах.

Точечную и шовную сварку коррозионно-стойких алюминиевых сплавов (типа АМц, АМг) при большом отношении толщин деталей для получения проплавления тонкой детали выполняют с тепловым экраном-прокладкой из стали 12Х18Н9Т толщиной 0,15 - 0,25 мм. Прокладка, установленная между электродом и тонкой деталью, обеспечивает сквозное проплавление последней. Такой прием может быть применен при сварке алюминиевых сплавов на машинах с малыми сварочными токами. В этом случае прокладки устанавливают между обоими электродами и деталями.

Для защиты от коррозии внутреннюю полость нахлестки деталей покрывают перед сваркой лаками, грунтами, а иногда клеями. При точечной сварке такое жидкое покрытие выдавливается из контакта деталей и не препятствует формированию литого ядра. При сварке черных металлов используют электропроводные покрытия из лака 170 с наполнителем из алюминиевой пудры, а при сварке алюминиевых сплавов — грунты типа АЛГ-1 и специальные пасты. Для более полного выдавливания жидкого покрытия рекомендуется увеличивать усилие электродов. Сварка деталей с предварительно нанесенным покрытием возможна в течение определенного времени его жизнеспособности, зависящей от состава покрытия и температуры помещения.

Кроме соединений внахлестку деталей из листа с выштампованными рельефами (см. рис. 3, а) применяют Т-образную рельефную сварку деталей типа болтов, шпилек, стержней торцом к листу. На торцах деталей, свариваемых с листом, должны быть образованы рельефы для концентрации нагрева в стыке деталей. Наиболее распространенной является коническая и сферическая обработка торцов.

Лучшие результаты достигаются при подводе сварочного тока к боковой поверхности стержня, ближе к месту сварки. При небольшой высоте и достаточном сечении деталей допускается подводить ток с торца. При Т-образной сварке соединение формируется преимущественно без расплавления металла (в твердой фазе), аналогично стыковой сварке сопротивлением. Несмотря на отсутствие литой зоны при использовании рациональных режимов сварки соединения обладают высокой прочностью и разрушаются с вырывом по основному металлу.

Читайте также: