Отпуск после сварки стали

Обновлено: 05.07.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Высокий отпуск изделий из конструкционных сталей при температуре 600—800° С предназначен в основном для устранения возможной деформации в процессе механической обработки и эксплуатации конструкций, а также для повышения сопротивляемости их хрупким разрушениям, в особенности при пониженных температурах.

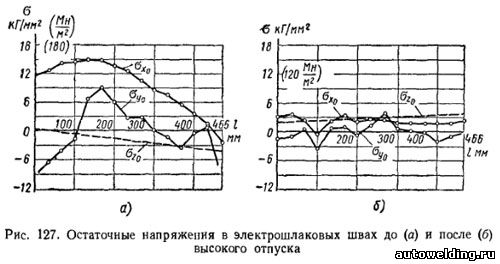

Предупредить появление остаточных деформаций сварных конструкций при обработке или эксплуатации можно, значительно снизив остаточные напряжения в процессе высокого отпуска. На рис. 127 приведены остаточные напряжения в электрошлаковом шве образца 500x500 мм из стали Ст.З толщиной 100 мм; режим отпуска: температура 675° С, выдержка 3,5—4 ч.

Повышение сопротивляемости сварных конструкций хрупким разрушениям в процессе высокого отпуска достигается в основном благодаря двум причинам. Во-первых, восстанавливается пластичность металла в местах, где в значительной степени произошли подкалка, пластические деформации, старение и были подготовлены условия для начала разрушения. Для начала разрушения металл должен вновь претерпеть значительную пластическую деформацию, которую одними эксплуатационными нагрузками даже при наличии концентраторов вызвать в пластичном металле Довольно трудно. Во-вторых, снижаются остаточные напряжения и запас накопленной потенциальной энергии, что приводит к устранению факторов, способствующих началу и распространению хрупких разрушений.

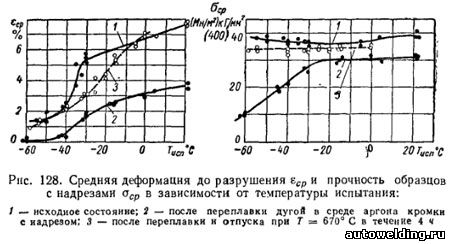

Результаты исследования, приведенные на рис. 128, (Испытания проводились совместно с М. Н. Скурихиным.) указывают, с одной стороны, на существенное влияние сварочного термомеханического цикла в зоне надреза на прочность и пластичность образцов, а с другой — на положительное влияние высокого отпуска на повышение сопротивляемости хрупким разрушениям.

Восстановление пластичности металла при высоком отпуске происходит сравнительно быстро. Например, на образцах с надрезом из стали Ст.З прочность и пластичность восстанавливаются после полуторачасовой выдержки при температуре высокого отпуска 600° С.

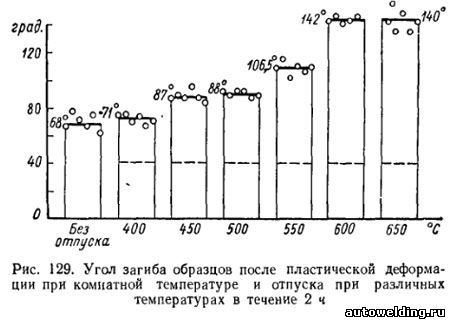

Образцы из стали Ст.З с надрезом подвергали предварительному загибу на угол 40°; полный угол загиба до появления трещины 68°. После отпуска в течение 2 ч при различных температурах образцы снова испытывали на загиб. Начиная с температуры отпуска 600° С и выше, образцы полностью восстанавливали свою пластичность (рис. 129). Разумеется, что для других марок сталей эта температура может быть иной.

Важным является вопрос об уровне остаточных напряжений после отпуска сварных конструкций. Если не касаться влияния остаточных напряжений на прочность при переменных нагрузках, то можно дать следующие рекомендации.

Так как в большинстве машиностроительных конструкций напряжения от рабочих нагрузок не превышают 2/3σT, то остаточные напряжения могут составлять примерно 1/3σT, если ставится условие отсутствия пластических деформаций в детали при ее нагружении.

Действительно, остаточные и рабочие напряжения в сумме составят величину, меньшую σT, и никаких пластических деформаций не произойдет.

При нормальном припуске на механическую обработку деформации от нее невелики и укладываются в допуски на точность, если даже обработку вести по металлу, в котором остаточные напряжения близки к σT. Это, разумеется, не относится к гибким и протяженным конструкциям.

Поэтому для большинства машиностроительных конструкций из тех, которые подвергаются отпуску и должны отвечать обычным требованиям по точности и жесткости, можно ставить условие, чтобы остаточные напряжения после отпуска не превышали 0,3σT.

Хрупкие разрушения при низких температурах в большинстве случаев начинаются от концентраторов и являются следствием не столько остаточных напряжений, сколько пластических деформаций в надрезе и свойств металла, изменившихся под влиянием сварки. Путем восстановления пластичности металла при отпуске значительно повышают сопротивляемость хрупким разрушениям. Если, однако, предположить, что разрушение может начаться по каким-либо причинам, то возможность его распространения будет, зависеть главным образом от уровня рабочих, а не остаточных напряжений. Известные в литературе данные о хрупких разрушениях связаны с напряжениями, большими чем 0,25—0,3σT. Можно ориентироваться на уровень остаточных разрушающих напряжений по пробе Робертсона, который до T ≥ —60° С не превышает 0,15— 0,25σT.

Термический цикл отпуска состоит из четырех стадий: нагрева, выравнивания температуры по сечению детали и по длине, выдержки и охлаждения. Иногда под продолжительностью выдержки неправильно понимают период выравнивания и собственно выдержку вместе взятые. Продолжительность периодов нагрева и выравнивания температуры зависит главным образом от сечения деталей и теплофизических свойств металла. Работ, посвященных периоду выдержки при отпуске, крайне мало.

На практике в большинстве случаев продолжительность периода выдержки, так же, как и периодов нагрева и выравнивания температуры, назначают пропорционально сечению детали, т. е. без надлежащего учета тех физических процессов, которые на самом деле определяют необходимую продолжительность выдержки при отпуске. Объясняется это тем, что до последнего времени применительно к отпуску не разработаны принципы определения снижения напряжений, основанные на учете свойств металла и распределения остаточных напряжений.

Отпуск является процессом изменения собственных напряжений, протекающим в соответствии с законами теории ползучести. Это означает, что к нему могут быть применены известные положения современной теории ползучести с учетом тех особенностей, которые присущи отпуску. Основная особенность процесса изменения напряжений при отпуске заключается в том, что отпуск на первой стадии протекает при переменной температуре, в то время как современные гипотезы ползучести в основном занимаются явлениями, происходящими при постоянной температуре. Вторая особенность состоит в том, что изменение напряжений при отпуске весьма близко к процессу простой релаксации. Под простой релаксацией понимается самопроизвольное изменение напряжений при постоянных полных деформациях. Изучение и расчет релаксации напряжений при отпуске целесообразно проводить не по кривым ползучести, а по кривым простой релаксации.

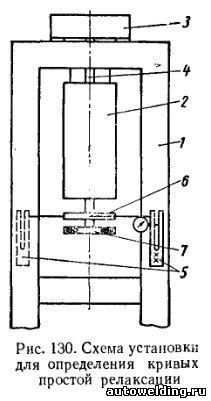

Изучение простой релаксации при переменных температурах выполнено в МВТУ им. Баумана (рис. 130) (Установка разработана совместно с В. В. Николаевым). Для устранения влияния температурной деформации на процесс релаксации были использованы трубчатые образцы с внутренним диаметром 15 мм, наружным 18 мм и длиной 110 мм, которые подвергали закручиванию в начале испытания. В процессе испытания угол закручивания поддерживали неизменным для постоянства деформации.

Установка состоит из станины 1, печи 2, механизма нагружения с двигателем 3, трубчатых тяг 4 для передачи крутящего момента, динамометров 5, соединенных стальными гибкими тросиками с колесом 6, и механизма поддержания постоянства угла закручивания 7. При помощи гибких тросиков колесо 6 может перемещаться на несколько миллиметров вследствие нагрева образца и тяг. При этом тросики передают усилия на динамометры практически без искажения, так как угол подхода тросиков к динамометрам остается близким к 90°. Для поддержания постоянства угла закручивания к концам образца сваркой прихвачены удлинители. На концах этих удлинителей закреплены дварычага с индикаторными головками, снабженными электрическими контактами, с которыми может соприкасаться стрелка индикатора в случае ее отклонения в какую-либо сторону. При замыкании стрелки двигатель включается для вращения в соответствующую сторону. Величина крутящего момента регистрируется динамометрами. Установка имеет программное устройство, позволяющее устанавливать различные скорости нагрева и выдерживать их одинаковыми при получении кривых от различных начальных уровней напряжений.

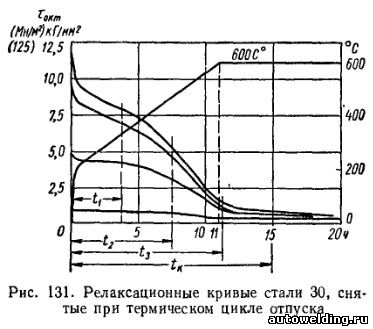

При построении релаксационных кривых, полученных при различных начальных напряжениях (рис. 131), в качестве регистрируемой величины принято не нормальное напряжение σ, а τокт, которое в теории пластичности и ползучести используется в расчетах и является определяющим для оценки протекания пластической деформации:

Для наглядности можно принять, что кривые τокт представляют собой семейство кривых простой релаксации нормальных напряжений σ:

Кривые τокт показывают одновременно изменение напряжений под влиянием пластической деформации и вследствие изменения G от температуры.

Релаксационные кривые на других сталях, не являющихся жаропрочными, аналогичны стали 30 (см. рис. 131). Во всех случаях спустя некоторое время после достижения температуры отпуска наступает стабилизация остаточных напряжений. Дальнейшая выдержка не приводит к существенному снижению напряжений. Лишь весьма длительные выдержки (десятки часов) позволяют ощутимо снизить напряжения.

Для того чтобы судить о снижении одноосных остаточных напряжений в сварных соединениях и конструкциях при отпуске, можно непосредственно использовать релаксационные кривые с учетом соотношения (212).

Как избежать деформаций при сварке? Способы устранения сварочных деформаций

Для уменьшения внутренних деформаций и напряжений применяют ряд технологических приёмов по технике и очерёдности выполнения швов и их расположению, по выбору правильной конструкции изделия, по выбору режимов ручной дуговой сварки (или другого способа сварки).

Остаточные напряжения

В металле напряжения возникают во время сварки и по завершению процесса. В последнем случае они формируются по мере охлаждения детали и называются остаточными. Такие напряжения практически во всех конструкционных материалах присутствуют в течение всего эксплуатационного периода. Они представляют наибольшую опасность для изделий, так как являются причиной изменения габаритов и формы деталей. Поэтому так важно снять напряжение в металле после сварки. Это позволит исключить вероятность изменения внешнего вида изделия и уменьшить степень снижения его эксплуатационных характеристик. Если же остаточные напряжения в материале слишком большие, то существует вероятность, что деталь невозможно будет использовать.

Формоизменение изделий, изготовленных с помощью сварки, происходит из-за перемещения соединенных элементов, так как в каждой точке металла появляются деформации. Существуют несколько видов изменения формы:

- продольные укорочения, образующиеся в результате усадки в одноименном направлении;

- изгиб плоскости;

- поперечные укорочения; возникающие тоже в результате усадки в соответствующем направлении;

- угловые деформации, когда выполняются тавровые и стоковые сочленения;

- формоизменения балочных конструкций, происходящие из-за деформации поперечных и продольных сварочных швов (в редких случаях происходит закручивание балок).

Меры по предотвращению сварочных деформаций

Одним из способов устранения сварочных деформаций является сварка в кондукторах — специальных приспособлениях, позволяющих жёстко закрепить изделие. Кроме этого, часто применяют предварительную деформацию свариваемых деталей. Направление предварительной деформации должно быть противоположно ожидаемой деформации при сварке. Такая мера называется ещё методом предварительного изгиба.

Такой метод используют для предотвращения угловых деформаций при сварке угловых швов и при сварке нахлёсточных соединений. При сварке листового металла малой ширины, их выгибают в сторону, обратную от предполагаемой деформации.

В случае сварки листов большой ширины, их сварные кромки предварительно изгибают. Для предотвращения деформаций при сварке тавровых и двутавровых соединений, их закрепляют в приспособления, которые изгибают детали в сторону, обратную предполагаемой деформации.

Термообработка

Одним из вариантов снятия напряжения является высокотемпературный отпуск. Техническое мероприятие применяется во время сочленения углеродистых сплавов. Оно осуществляется за счет нагрева до 630-650 °C. После выдержки температуры, длящейся 2-3 минуты на 1 мм толщины стали, деталь охлаждается.

Снижение температуры изделия проводят медленно. Это позволяет избежать повторного образования напряжения. Скоростной параметр зависит от состава металла. Он уменьшается с увеличением в сплаве элементов, влияющих на его закалку.

Термообработка после сварки для устранения напряжений и деформаций

Отпуск после сварки для снятия напряжений

При сварке углеродистых конструкционных сталей выполняют общий высокотемпературный отпуск. Для этого сварное изделие нагревают до температуры 630-650°C, выдерживают при этой температуре и охлаждают. Время выдержки определяется из расчёта 2-3мин на миллиметр толщины металла.

Охлаждение сварного соединения должно происходить медленно, чтобы при остывании вновь не возникли внутренние напряжения. Скорость охлаждения стали определяется, в зависимости от её химического состава. Чем больше в составе стали присутствует элементов, способствующих закалке, тем меньше скорость охлаждения при отпуске после сварки. Часто сварное соединение охлаждают вместе с печью до температуры 300°C, а затем на обычном воздухе.

Отжиг для устранения внутренних напряжений

Отжиг для устранения напряжений и деформаций при сварке выполняется полный или низкотемпературный. При полном отжиге сварное изделие нагревают до температуры 800-950°C, выдерживают и охлаждают вместе с печью. После такого отпуска вязкость и пластичность сварного шва увеличивается, а твёрдость уменьшается.

При низкотемпературном отпуске сварное соединение нагревают до температуры 600-650°C и охлаждают вместе с печью. При таком отпуске, нагрев металла происходит до температур, ниже критических, поэтому, преобразований в кристаллической структуре металла не происходит.

Аргонодуговой прием

Смысл аргонодуговой обработки состоит в расплавление участка, находящегося между сварным швом и основным металлом. Процесс выполняется неплавящимся электродным стержнем в аргоновой среде. Такое воздействие позволяет избавиться от напряжений в переходной зоне. Однако в дальнейшем происходит кристаллизация, в результате которой они снова появляются. Величина вновь появившихся напряжений существенно меньше начальных значений. Разница достигает 70%.

Совет! Используя такой прием можно не только уменьшить напряжение, но и получить плавный переход на участке, расположенным между швом и металлом конструкции. Благодаря этому у металлоконструкции повышается прочностная характеристика.

Жаропрочные металлы

Этот тип сплавов отличает высокое (до 65%) содержание легирующих добавок, которые придают материалу устойчивость к высоким температурам.

Сложность сварки жаропрочных сталей таким образом, помимо обеспечения прочности шва, заключается в сохранении вышеупомянутых качеств.

Наиболее распространенная технология: сварка неплавким вольфрамовым электродом в среде инертных газов, гелия или аргона.

Аустенитные и нержавеющие сплавы сваривают также под флюсом. С целью сохранения мелкокристаллической структуры таких материалов, используют модификацию шва.

Для этого, применяют присадки с высоким содержанием легирующих компонентов (хром, молибден).

При использовании инверторных приборов используют соответствующие электроды либо проволоку.

Изделия из жаростойких металлов, обычно закаленные. Но поскольку околошовное пространство остывает медленно, каленый металл отпускается, теряя твердость. Чтобы этого не произошло после сварки теплоустойчивых сталей выполняют их закалку. Нагревая до 1000-1100 градусов и резко охлаждая.

Термическая правка

Этот метод подразумевает под собой нагрев сочленения при использовании газового пламени. Может также применяться электродуга, образующаяся от неплавящегося электродного стержня. Нагрев материала осуществляется до 750-850 °C. Затем происходит быстрое расширение сплава. Однако рядом расположенные слои не дают металлу расширяться. Из-за этого возникает пластическая деформация нагретой зоны. Когда происходит охлаждение, предварительно нагретый участок начинает сжиматься. В итоге деформация полностью или частично устраняется.

Зная, как снять напряжение металла после сварки, удастся уменьшить вероятность снижения прочности сварных конструкций. Это особенно важно в условиях, которые способствуют появлению хрупкого разрушения шва. Используя вышеописанные методы, удается избежать дефектов при эксплуатации сварной металлоконструкции.

Техника сварки, позволяющая избежать сварочных деформаций

Существуют разные варианты техники сварки, позволяющие уменьшить сварочные напряжения и поводки. При выполнении сварочных швов большой длины, используют обратноступенчатый способ сварки на проход (схема а) на рисунке слева). При выполнении многослойной сварки, наплавляются каскадные сварные швы, или горкой. Каждый из этих слоёв (кроме первого и последнего) проковывают.

Кроме этого, сварные швы выполняются таким образом, чтобы каждый последующий шов вызывал напряжения, противоположные напряжениям от предыдущего шва (схемы б) и в) на рисунке слева).

Последовательность сварки не должна препятствовать возможной свободной деформации сварной металлоконструкции. Например, при сварке листового настила из металлических полос, необходимо, в первую очередь, сваривать листы в каждом слое настила, а затем сваривать слои между собой (см. рисунок справа).

При сварке вязких материалов, применяют способы сварки, позволяющие снизить остаточные напряжения. К таким способам относятся закрепление свариваемой детали в специальных приспособлениях. В таких приспособлениях свариваемые детали собирают, сваривают и остужают.

Кроме этого, применяют различные приёмы, позволяющие быстро отводить тепло от сварного изделия, например, при охлаждении под струёй воды, или отвод теплоты с помощью медных подкладок.

Если свариваемый металл склонен к формированию закалочных структур, то резкое охлаждение сварного шва и зоны термического влияния приводит к возникновению внутренних напряжений и образованию холодных трещин в металле.

Для того, чтобы уменьшить перепад температур в металле, пред сваркой выполняют предварительный подогрев. Если сварочные работы ведутся при низких температурах, то подогрев обязателен даже если выполняется сварка низкоуглеродистых сталей.

Пережог

Это самый неисправимый брак. При нагреве металла или сплава обязательно нужно следить за температурой, временем и конца нагрева. Окалина растёт, если увеличено время нагрева, а при быстром или интенсивном нагреве могут появиться трещины.

Пережог сплава происходит вследствие диффузии кислорода на границах зёрен, где сразу образуются окислы, которые разъединяют зёрна при высокой температуре сплава и при этом сразу резко падает прочность. А пластичность в это время приходит к нулю. Этот брак сразу отправляется на переплавку.

Подготовка к проведению работ

Перед тем как сваривать нержавеющие элементы, их следует правильно подготовить к проведению работ. Основные моменты здесь заключаются в следующем:

- Все кромки тщательно зачищают при помощи напильника, шлифовальной бумаги или болгарки.

- Кромки также обрабатывают ацетоном, чтобы убрать все жирные налеты. Кроме того, данный раствор позволяет обеспечить стабильность электрической дуги, а сварное соединение будет иметь еще более высокое качество.

- Располагая заготовки относительно друг друга, необходимо помнить об увеличенном зазоре, который не допустит деформации конечной детали.

Как осуществляется сварка нержавейки

Перед выполнением сварки нержавеющей стали необходимо ее подготовить. Очень важно уделить внимание кромкам свариваемых деталей – они должны быть зачищены до стального блеска. Также следует обезжирить поверхность с помощью растворителя, авиабензина или ацетона.

Для сваривания нержавейки можно применить одну из следующих технологий:

Ручная MMA-сварка, как правило, используют при отсутствии высоких требований к качеству шва. Основная сложность данной технологии заключается в правильном выборе электрода, который нужно подбирать в соответствии с маркой металла. Обычно для таких целей применяют электроды с основным покрытием, изготовленным из карбонатов магния и кальция, или рутиловым покрытием, созданным на основе двуокиси титана. Если в первом случае сваривание осуществляется исключительно обратнополярным постоянным током, то во втором допускается применение тока с переменной характеристикой.

Таблица для подбора электродов

TIG-сварка эффективна для сваривания тонких листов нержавейки. Чтобы добиться высокого качества шва, следует использовать присадочную проволоку с более высоким уровнем легирования, чем у основного металла. В качестве защитной среды зачастую применяется 100% аргон, однако в некоторых случаях для повышения стабильности дуги и увеличения скорости процесса аргон могут разбавлять гелием.

TIG сварка изделий из нержавейки

TIG сварка выхлопных систем

Аргонодуговая сварка TIG с вольфрамовым электродом

Полуавтоматическая технология MIG/MAG является наиболее универсальной для сварки нержавеющей стали, так как позволяет работать с разными толщинами: для тонких листов подходит метод короткой дуги, для толстых – струйного переноса. С целью защиты шва обычно используют смесь аргона (98%) с диоксидом углерода (2%). Не рекомендуется увеличивать концентрацию углекислоты и, тем более, применять ее в чистом виде, поскольку это приводит к появлению металлических брызг и нарушению структуры шва. Подробнее о сравнении углекислого газа и сварочных смесей читайте в нашей статье.

Особенности работы с нержавеющей сталью

Приступая к сварочному процессу, необходимо учитывать несколько важных моментов, характерных для нержавейки:

- Данный материал обладает меньшей теплопроводностью, чем обычное железо. Поэтому во избежание высокой концентрации тепла в районе шва с дальнейшим прожогом детали сварочный ток необходимо уменьшать на 20-30%.

- Из-за повышенного электрического сопротивления металла электроды нагреваются гораздо сильнее, что приводит к их более быстрому износу.

- Нержавеющая сталь отличается высоким коэффициентом линейного расширения. При сваривании деталей большой толщины важно выдерживать определенный зазор для нормальной усадки шва. В ином случае возможно появление трещин.

- В режиме термообработки возникает вероятность снижения антикоррозионных свойств в месте соединения деталей. С целью предотвращения такой ситуации шов следует оперативно охлаждать. Для этого используют разные способы, например, подкладывают под место соединения медную пластину или снижают его температуру с помощью холодной воды.

Сваривание изделий из нержавейки это распространенная задача на производстве. Как показывает практика, попытки сэкономить на качестве защитных газов приводят к уменьшению надежности и долговечности сварного соединения. Качество имеет первостепенное значение для всего результата работы. Например, здесь можно ознакомиться с защитными газовыми смесями, которые применяются для различных видов металлов, и их типовыми характеристиками.

Последствия напряжения сварного шва

Последствия напряжения различают и по характеру деформации — упругая поверхностная может быть устранена или постепенно сойдет сама в процессе остывания. Пластическая деформация шва необратима, устранить ее без переваривания практически невозможно, при этом изменяется структура металла и его прочностные свойства.

Равномерность распределения

При оценке деформации используется коэффициент неравномерности, который позволяет учесть направление сил напряжения и заранее принять профилактические меры. Например, неравномерность будет выраженной, если часть заготовки контактирует с массивными холодными тисками, фиксируется ими, а при остывании именно в этой зоне формируется зона наибольшего напряжения. Имеет значение и разница в габаритах деталей — больший размер связан с изменением динамики нагрева и остывания, при соединении с фрагментом меньшего размера возникает неравномерно распределенное усилие.

Какое бывает окисление у разных сталей?

Хромоникелевая сталь — её называют жаростойкой потому, что она практически не поддаётся окислению.

Легированная сталь — у неё образуется плотный, но тонкий слой окалины, который защищает от дальнейшего окисления и не даёт растрескиваться при ковке.

Углеродистая сталь — она теряет около 2–4 мм углерода с поверхности при нагреве. Это для металла очень плохо, так как он теряет прочность, твёрдость и сталь ухудшается в закаливании. А особенно очень пагубным является обезуглероживание для ковки небольших деталей с последующей закалкой. Чтобы не было трещин на высоколегированной и высокоуглеродистой стали, их надо нагревать медленно.

Обязательно нужно обращаться к диаграмме «железо-углерод», где определена температура для начала и конца ковки. Делать это надо для того, чтобы металл при нагреве не приобретал крупнозернистую структуру и не снижалась его пластичность.

Другие виды

При сварке нержавейки шов нередко, оказывается подверженным коррозии. Это вызвано как выгоранием части легирующих добавок, так и занесением в сварную зону излишнего содержания железа.

Чтобы этого избежать необходима пассивация сварных швов нержавеющей стали путем их зачистки, либо травления кислотой (как правило — азотной). В процессе пассивирования, на поверхности металла образуется прочная окисная пленка, которая становится его надежной защитой.

Явной приметой снижения уровня легирования, является значительное изменение цвета зоны как самого шва, так и прилегающего к ней металла.

Серьезные проблемы при выполнении неразъемных соединений создает сварка анодированной стали. Дело в том, что слой анодированного покрытия при создании шва неизбежно разрушается. Если после окончания сварочных работ не произвести его восстановление, изделие на стыке быстро начнет ржаветь.

К счастью, восстановление анодированного покрытия не представляет особых проблем, даже в домашних условиях. Для этого достаточно источника постоянного тока не менее 12 Вольт, а также пищевой соды и обычной поваренной соли.

По ссылке http://taina-svarki.ru/kachestvo-i-kont . svarke.php сказано о способе "термическая правка металла", при которой зона вокруг сварной зоны прогревается до температуры 700-850 градусов.

А вот что будет, если превысить эту температуру? Например, нагревая пропановым резаком, вряд ли возможно точно знать температуру.

Думаю, проблема отпуска станин после сварки стоит у многих. Кажется, указанный метод позволит в гаражных условиях осуществить сварку без необходимости последующей термообработки.

да ничего не будет. вряд ли вы прогреете газовой горелкой сварную конструкцию до 700 градусов без дополнительных мер. ибо поверхностная теплоотдача имеет место быть..

Опыт - это когда на смену вопросам: "Что? Где? Когда? Как? Почему?" Приходит единственный вопрос: "Нахрена?"

==========================================

фрезерная и токарная обработка на станках с чпу.

Резка, гибка, сварка и порошковая окраса.

Не всю ведь конструкцию греть, а местно, в зоне шва. Неужели в пределах зоны 10x10см докрасна не нагреть хорошей горелкой?

Argon-11 писал(а): Не всю ведь конструкцию греть, а местно, в зоне шва. Неужели в пределах зоны 10x10см докрасна не нагреть хорошей горелкой?

попробуйте. если вы считаете что греться будет только кусочек 10х10 - ну удачи я почему то сильно подозреваю что кусочек этот нагреется градусов до 300 а вся остальная деталь градусов до 200..

Hanter писал(а): я почему то сильно подозреваю что кусочек этот нагреется градусов до 300 а вся остальная деталь градусов до 200

не, ну не настолько жеж прям)

нагреть участок не проблема. С этим, к слову, прекрасно справляется и сам сварочный аппарат. Для снятия напряжений важен не столько нагрев, сколько медленное и более-менее равномерное охлаждение.

Если я верно понял, в статье речь шла о прогревании зоны пошире, чем зона сварки. Т.е. самого сварочного аппарата мало, да и контролировать нагрев металла сварочным аппаратом сложно - есть риск прожечь при длительном воздействии.

p.s. А тут не обсуждали сборку жесткой станины на болтовых соединениях? А регулируемые площадки под направляющие кто-то делал?

arkhnchul писал(а): не, ну не настолько жеж прям)

нагреть участок не проблема. С этим, к слову, прекрасно справляется и сам сварочный аппарат. Для снятия напряжений важен не столько нагрев, сколько медленное и более-менее равномерное охлаждение.

именно настолько у меня друган и партнер сварщик, и 90% работы - именно сварка. если вам хочется мнения квалифицированного специалиста - могу позвать - он сам отпишется

насчет нагрева сварочным аппаратом - я бы очень хотел посмотреть как вы это проделаете.. особенно учитывая что напряжение дает не остывание конструкции, а остывание распавленного металла. он типа слехка сжимается при остывании. по этому все что вы "нагреете" сварочным аппаратом - даст новые напряжения. Точно так же как и попытки "отпуска" аргонно-дуговой обработкой околошовных зон как только появляется расплавленная ванна металла - так сразу же при остывании будут напряжения. это физика. обмануть ее пока никому не удалось.

Читайте также: