Схема управления двигателем сварочного полуавтомата

Обновлено: 16.05.2024

В настоящий момент очень распространены инверторные сварочные аппараты ММА (для сварки штучными электродами), они выдают постоянный ток, мало весят и имеют хороший кпд, по сравнению с трансформаторами, и имеют вполне доступные цены. Так же существуют инверторные полуавтоматы MIG/MAG, они имеют те же плюсы кроме одного это цена, исходя из этого я задумался как из обычного инверторного сварочника сделать полуавтомат.

Начало проекта постройки полуавтоматического сварочного аппарата, а точнее приставка к инвертору, чтобы инвертор можно было использовать в режиме полуавтомата.

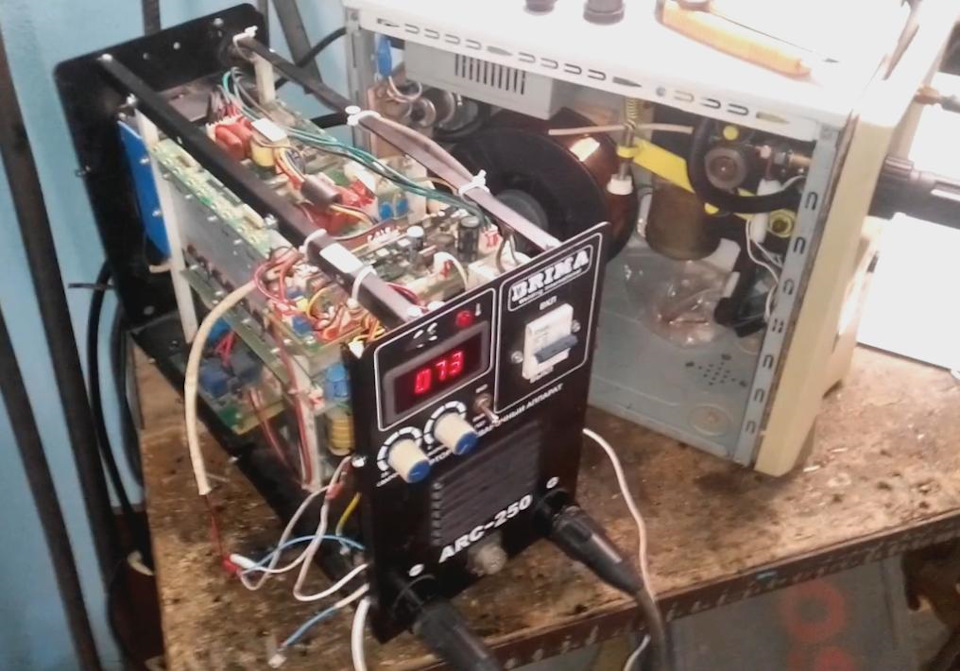

В нашем случае хороший сварочный инвертор BRIMA ARC-250

Цель сделать возможность использовать инвертор ММА в режиме полуавтомат используя подручные материалы с минимальным бюджетом.

1) Для начало мы не изобретая велосипед преобрели рукав с евро разъёмом: Горелка ЕВРО MB15AK Jingweitip 180А 3м ЦИКЛОН.

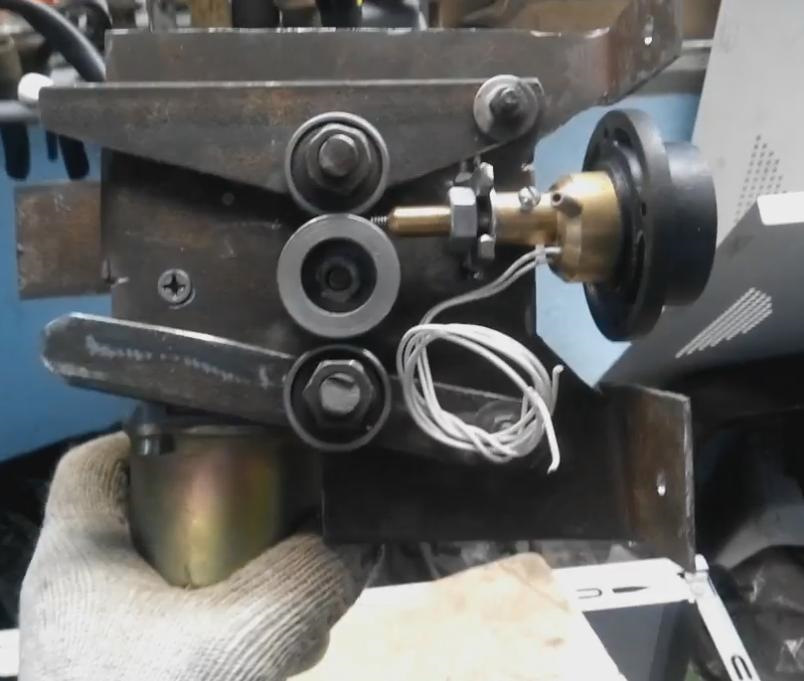

2) Одним из основных элементов ПА является лентопротяжка, за основы мы взяли моторчик от дворников от какого то ведра, также нам понадобились пору подшипников и евро разъём для подключения рукава.

после того как я собрал свою лентопротяжка случайно наткнулся на алиэкспресс на уже готовый вариант и не сильно дорогой.

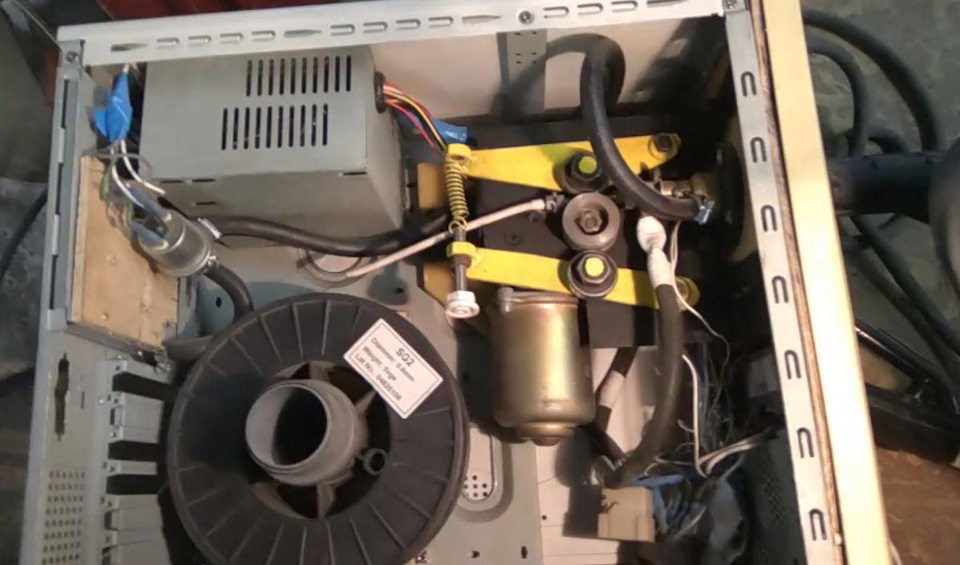

3) В качестве корпуса для нашей приставки к инвертору мы взяли корпус от древнего компа и благополучно всё в него запихали.

получилось довольно аккуратно)))

Далее собираем электрику нашего устройства.

Для управления скоростью подачи используем ШИМ-контроллер заказанный с алиэкспресс.

Вот и всё приставка для инвертора готова!)))

Далее начинается самое интересное. Как известно вольт-амперная характеристика (ВАХ) у аппаратов ММА и ПА(MIG/MAG) отличаются, у аппаратов для ручной сварки ММА ВАХ имеет падающий вид т.е. аппарат поддерживает постоянный ТОК!, а у аппаратов ПА (MIG/MAG) ВАХ имеет жёсткий вид т.е. аппарат поддерживает постоянное напряжение. Сколько я не искал не где в инете нет информации как можно переделать обычный аппарат для сварки штучными электродами в ПА, но немного разобравшись в данном вопросе оказалось не всё так сложно…

теперь у нашего инвертора есть возможность переключения с режима сварки штучными электродами на режим ПА.

В итоги получилась как то так:

Поскольку я сварщик "дипломированный" короче рукожопый прошу не судить строго за шов и качество сварки, но тем не менее аппарат со своей задачей справляется и варит хоть тонкий (фальгу) хоть толстый металл.

Также все можно глянуть на видео:

ИТОГО: Мы собрали приставку и инвертору ММА, для работы в режиме ПА.

ПРИМЕРНАЯ ЦЕНА ВОПРОСА:

Горелка — 2500руб

Евро разъём — 1000руб

ШИМ контроллер- 500руб

Подшипники — 100руб

Электро разъём — 300руб

Мелочи — 100руб

Старый хлам — бесплатно)))

ИТОГО примерно : 4500руб.

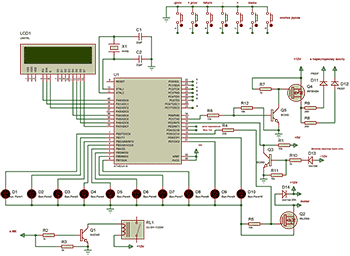

Профессиональный контроллер для сварочного полуавтомата

Хочу представить вам свою новую разработку. Это контроллер профессионального назначения для полуавтомата, далее (ПА).

Данное устройство реализовано на микроконтроллере Atmega16, работает он на тактовой частоте 4 МГц от внешнего кварцевого резонатора.

Можно конечно затактировать и от встроенного генератора на 4 МГц, но данный способ имеет существенные недостатки:

1) "Уплывание" частоты при изменении температуры окружающей среды.

2) Возможный сбой программы при внешних помехах.

Второе случается крайне редко на практике. А при хорошем проектировании печатной платы, вовсе не случается.

Первый недостаток очень серьезный из-за того, что мы используем фазоимпульсный метод регулирования сварочного тока.

От "уплывания" тактовой частоты у нас будут уплывать установленные значения тока в ту или иную сторону.

Данное устройство имеет следующие возможности:

1) Плавную регулировку тока с запоминанием значения

2) Плавную регулировку скорости подачи проволоки с запоминанием значения

3) Эконом режим. Режим экономии газа.

4) Настройка режима работы пусковой кнопки на рукаве.

а) нормальный режим работы.

б) триггерный режим работы

в) таймерный режим работы.

г) импульсный режим работы.

В нормальном режиме, мы нажали кнопку - варим, отжали - не варим.

В триггерном режиме мы нажали и отжали кнопку - варим, повторно нажали и отжали - не варим

В таймерном режиме мы варим как и в обычном режиме, только режим сварки отключается автоматически хоть и нажата кнопка на рукаве по истечению времени. Для продолжения работы необходимо отжать кнопку и повторно нажать.

В импульсном режиме мы варим как бы рывками. В меню задается как пауза, так и импульс сварки, в довольно широких пределах. Этот режим идеально подходит для работ, где необходима точечная сварка.

5) Настройка минимального предела тока

6) Настройка максимального предела тока

7) Настройка минимального предела скорости проволоки

8) Настройка максимального предела скорости проволоки

9) Настройка предварительной подачи газа (ПРЕД)

10) Настройка последующей подачи газа (ПОС)

11) Настройка количества реле для грубого регулирования тока путем отводов первичной обмотки. Минимум 1шт. максимум 10шт. реле.

12) Грубая регулировка тока переключением обмоток трансформатора с меню с запоминанием уровня тока.

В общем с возможностями разобрались. Теперь расскажу немного теории.

Принцип регулирования тока заключается в подаче управляющего импульса на тиристоры после перехода через ноль сетевого напряжения.

Чем выше установленная выходная мощность в меню, тем раньше будет подан импульс управления на тиристоры после перехода через ноль.

Стандартную схему диодно-тиристорного моста можно посмотреть в моей предыдущей статье

Принцип регулирования скорости подачи проволоки значительно проще, чем регулирование тока. Применен метод широтно-импульсной модуляции далее (ШИМ).

Навигация по меню и настройка

1) Регулировка тока + регулировка проволоки

2) Эко режим

3) Режим переключения обмоток

4) Настройка режима работы «живой кнопки»

5) Настройка минимального значения тока

6) Настройка максимального значения тока

7) Настройка минимального значения подачи проволоки

8) Настройка максимального значения подачи проволоки

9) Настройка пред. газа

10) Настройка пос. газа

11) Настройка количества реле обмоток

12) Настройка таймерного режима (установка времени работы при нажатой кнопке)

Одно значение = 75мс. То есть значение 10 = 750мс.

13) Настройка импульсного режима работы

Значение 10d это у нас промежуток когда нет тока

Значение 10p это у нас промежуток когда есть ток

Настраивается парами кнопок +/- и + prov /- prov

Кнопкой MENU мы перемещаемся по меню

Кнопкой RETURN выходим в первое (главное) меню

Кнопками +/- и +prov/-prov мы устанавливаем значение.

Для того, чтобы заработало устройство его необходимо правильно собрать и прошить контроллер (МК).

Для прошивки МК нам понадобится программатор. Схемы программаторов можно посмотреть здесь.

Фьюзы при прошивке нужно выставить так: CKSEL 3..0 0b1111

К статье прилагаю файл [svarka4.rar] симуляции для протеус, несколько прошивок (одна с пониженной частотой ШИМ, вторая с повышенной частотой ШИМ).

Имеется коммерческая версия прошивки

1) изменен алгоритм меню.

2) улучшено быстродействие.

3) добавлена формула расчета скорости подачи проволоки от значения тока (отключаемая по желанию).

4) добавлено несколько режимов экономии газа.

Обновления 28.01.2014:

- новая версия прошивки V1.1;

- печатная плата в DIP Trace. Автор: Ожух Владимир из Мишевоград-Волынский, Украина. Плата протестирована им-же.

В новой версии прошивки исправлено:

- подача проволоки теперь работает на максимуме;

- вывод торможения имеет нормальную нагрузочную способность.

Внимание! Это free (бесплатная) версия. Не имеет ограничений! Отличается от 3.0 (Полной версии) - наличием формулы и доработанным и улучшенным меню.

Сварочный полуавтомат под управлением МК

Данный проект был испытан на "железе" умершего полуавтомата ТЕМП. Делал товарищу по его просьбе. Имеется три кнопки +,- и меню +/- регулирует параметры. Кнопкой меню можно выбирать необходимый параметр.

В главном меню регулируется ток. Во втором меню регулируется скорость проволоки. В третьем: задержка между включением клапана и подачей проволоки. При неактивности в меню 2 и 3, происходит авто возврат в главное меню через примерно 3-5сек. При удержании кнопок +/- происходит быстрое изменение параметра, что очень удобно.

Частота ШИМ двигателя выбрал довольно высокую примерно 2500 Гц , чтобы не было рывков проволоки. Сварочный ток регулируется фазоимпульсным методом.

Использование данной автоматики моему товарищу понравилось из-за высокой плавности регулировки и удобности использования.

Фьюзы необходимо выставить на частоту 8 МГц в интернете можно найти "генераторы фьюзов" для AVR, желательно использовать внешний кварц и супервизор питания!

Индикатор применяется на три разряда, хоть с общим катодом, хоть с общим анодом.

При включении устройства, когда движутся полоски, нужно зажать до появления корректного изображения либо кнопку +, чтобы использовать общий катод, либо кнопку меню, чтобы использовать общий анод. По умолчанию используется общий анод. При следующем включении не нужно будет программировать конфигурацию индикации, так как данные сохраняются в еепром.

Появились коммерческие версии прошивок:

1) Улучшен алгоритм работы. Исправлены некоторые ошибки.

2) Расширены возможности. Добавлен триггерный и импульсный режим работы.

3) Несколько версий прошивок (с регулятором тока и без регулятора).

Новая версия прошивки (19.04.2013)

Были устранены следующие недостатки, а также добавлены следующие возможности:

- регулировка тока сбалансирована во всем диапазоне.

- введена настройка диапазона регулировки подачи проволоки.

- добавлен специальный алгоритм исключения ошибки настройки минимального значения и максимального значения для скорости проволоки.

- улучшен алгоритм регулятора тока.

- улучшена индикация сохранения данных в еепром.

- исправлен вывод данных на индикатор.

Новая версия прошивки (12.09.2013):

+ Исправлены всплески регулировки

+ Улучшен алгоритм регулятора

+ А также мелкие улучшения

+ ПА+Сварка (можно использовать как обычную электродуговую сварку)

- Ограниченная версия, настройки не сохраняются

- Полную версию можно получить с прошитым МК

Ниже вы можете скачать исходник, прошивку (от 19.04.2013) и печатную плату в формате LAY

Сварочный полуавтомат 30А - 160А своими руками

Технические данные нашего сварочного аппарата — полуавтомата:

Напряжение питающей сети: 220 В

Потребляемая мощность: не более 3 кВа

Режим работы: повторно-кратковременный

Регулирование рабочего напряжения: ступенчатое от 19 В до 26 В

Скорость подачи сварочной проволоки: 0-7 м/мин

Диаметр проволоки: 0.8 мм

Величина сварочного тока: ПВ 40% — 160 А, ПВ 100% — 80 А

Предел регулирования сварочного тока: 30 А — 160 А

Всего с 2003 года было сделано шесть подобных аппаратов. Аппарат, представленный далее на фото, работает с 2003 года в автосервисе и ни разу не подвергался ремонту.

Содержание / Contents

Камрад, рассмотри датагорские рекомендации

🌼 Полезные и проверенные железяки, можно брать

Опробовано в лаборатории редакции или читателями.

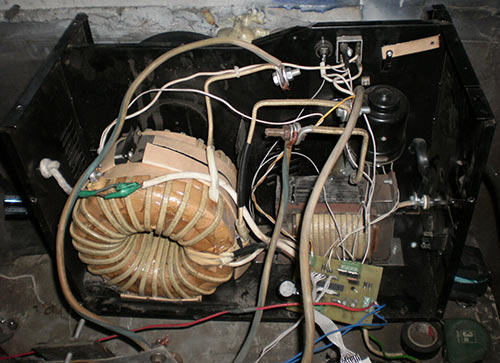

↑ Внешний вид сварочного полуавтомата

В качестве сварочной проволоки используется стандартная

5кг катушка проволоки диаметром 0,8мм

Сварочная горелка 180 А вместе с евроразъемом

была куплена в магазине сварочного оборудования.

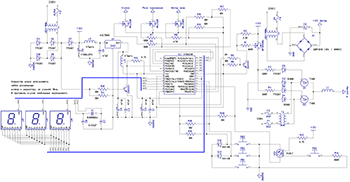

↑ Схема и детали сварочника

Ввиду того что схема полуавтомата анализировалась с таких аппаратов как ПДГ-125, ПДГ-160, ПДГ-201 и MIG-180, принципиальная схема отличается от монтажной платы, т. к. схема вырисовывалась на лету в процессе сборки. Поэтому лучше придерживаться монтажной схемы. На печатной плате все точки и детали промаркированы (откройте в Спринте и наведите мышку).

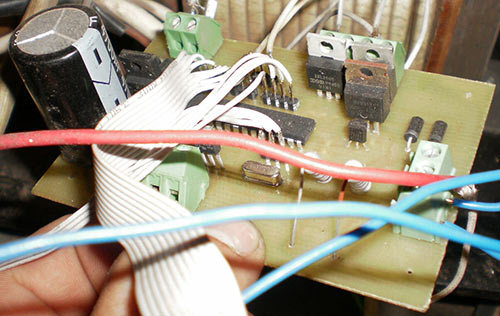

Вид на монтаж

Плата управления

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

В итоге были применены советские конденсаторы, которые работают по сей день, К50-18 на 10000 мкф х 50В в количестве трёх штук в параллель.

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А.

При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 на горелке — реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки.

При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки.

↑ Мотаем сварочный трансформатор

Берем трансформатор ОСМ-1 (1кВт), разбираем его, железо откладываем в сторону, предварительно пометив его. Делаем новый каркас катушки из текстолита толщиной 2 мм, (родной каркас слишком слабый). Размер щеки 147×106мм. Размер остальных частей: 2 шт. 130×70мм и 2 шт. 87×89мм. В щеках вырезаем окно размером 87×51,5 мм.

Каркас катушки готов.

Ищем обмоточный провод диаметром 1,8 мм, желательно в усиленной, стекловолоконной изоляции. Я взял такой провод со статорных катушек дизель-генератора). Можно применить и обычный эмальпровод типа ПЭТВ, ПЭВ и т. п.

Стеклоткань — на мой взгляд, самая лучшая изоляция получается

Начинаем намотку — первичка. Первичка содержит 164 + 15 + 15 + 15 + 15 витков. Между слоями делаем изоляцию из тонкой стеклоткани. Провод укладывать как можно плотнее, иначе не влезет, но у меня обычно с этим проблем не было. Я брал стеклоткань с останков всё того же дизель-генератора. Все, первичка готова.

Продолжаем мотать — вторичка. Берем алюминиевую шину в стеклянной изоляции размером 2,8×4,75 мм, (можно купить у обмотчиков). Нужно примерно 8 м, но лучше иметь небольшой запас. Начинаем мотать, укладывая как можно плотнее, мотаем 19 витков, далее делаем петлю под болт М6, и снова 19 витков, Начала и концы делаем по 30 см, для дальнейшего монтажа.

Тут небольшое отступление, лично мне для сварки крупных деталей при таком напряжении было маловато току, в процессе эксплуатации я перемотал вторичную обмотку, прибавив по 3 витка на плечо, итого у меня получилось 22+22.

Обмотка влезает впритык, поэтому если мотать аккуратно, все должно получиться.

Если на первичку брать эмальпровод, то потом обязательно пропитка лаком, я держал катушку в лаке 6 часов.

Собираем трансформатор, включаем в розетку и замеряем ток холостого хода около 0,5 А, напряжение на вторичке от 19 до 26 Вольт . Если все так, то трансформатор можно отложить в сторону, он пока нам больше не нужен.

Вместо ОСМ-1 для силового трансформатора можно взять 4шт ТС-270, правда там немного другие размеры, и я делал на нем только 1 сварочный аппарат, то данные для намотки уже не помню, но это можно посчитать.

↑ Будем мотать дроссель

Берем трансформатор ОСМ-0,4 (400Вт), берем эмальпровод диаметром не менее 1,5 мм (у меня 1,8). Мотаем 2 слоя с изоляцией между слоями, укладываем плотненько. Дальше берем алюминиевую шину 2,8×4,75 мм. и мотаем 24 витка, свободные концы шины делаем по 30 см. Собираем сердечник с зазором 1 мм (проложить кусочки текстолита).

Дроссель также можно намотать на железе от цветного лампового телевизора типа ТС-270. На него ставится только одна катушка.

У нас остался еще один трансформатор для питания схемы управления (я брал готовый). Он должен выдавать 24 вольта при токе около 6А.

↑ Корпус и механика

С трансами разобрались, приступаем к корпусу. На чертежах не показаны отбортовки по 20 мм. Углы свариваем, все железо 1,5 мм. Основание механизма сделано из нержавейки.

Мотор М применен от стеклоочистителя ВАЗ-2101.

Убран концевик возврата в крайнее положение.

В подкатушечнике для создания тормозного усилия применена пружина, первая попавшаяся под руку. Тормозной эффект увеличивается сжиманием пружины (т. е. закручиванием гайки).

Читайте также: