Перечень и последовательность операций сборки и сварки

Обновлено: 02.07.2024

После завершения анализа конструкторской документации первым и принципиально важным этапом разработки технологии изготовления сварной конструкции является ее деление на сборочные единицы. При этом закладываются основы всей последующей технологии, по которой отдельные узлы будут изготовляться последовательно (или параллельно) на отдельных рабочих местах с использованием соответствующих сборочно-сварочных приспособлений, оснастки и сварочного оборудования. В принятии решений имеется большая доля творческой составляющей, и, как правило, наиболее квалифицированные технологи могут предложить рациональную схему организации изготовления конструкции. При этом учитывается много факторов, связанных с конструктивными особенностями изделия, серийностью производства, а также возможности максимального использования уже существующих приспособлений, сроков, отведенных на подготовку производства и др. Процесс формирования структуры сборки не должен выполняться в автоматическом режиме, а интерактивные технологии призваны обеспечить высокое быстродействие выполнения всех операций и исключение всех возможных технических ошибок. Более того, уже в процессе разработки технологии часто возникает необходимость изменения принятой первоначально последовательности выполнения сборочно-сварочных операций. Это может быть связано с возникающими трудностями сборки, точного базирования заготовок, ограниченной доступностью сварных швов, с необходимостью выделения дополнительных сборочных узлов для уменьшения технологического времени и синхронизации ритма работы оборудования поточных или автоматических технологических линий.

В случае изменения порядка сборки и сварки узлов при частично уже разработанной и сформированной технологии, и особенно если такие изменения произошли в завершающей стадии работы, сформированные блоки технологического процесса, непосредственно не затронутые изменениями, должны сохраниться и не переформировываться вновь. Достигается это специальной системой привязки данных технологии к структуре сборочных единиц, которая более подробно рассмотрена в § 5.4.

Технически разработку последовательности сборки и сварки конструкции удобно выполнять путем видоизменения (редактирования) исходной структуры — структуры конструкторской документации. В качестве примера для пояснения технологии формирования последовательности выполнения сборочно-сварочных операций воспользуемся уже рассмотренной конструкцией переходника (см. рис. 5.7). Если в конструкторской документации на

это изделие имеется только один сборочный чертеж, на котором изображено все изделие, то автоматическая обработка данных конструкторской спецификации сформирует дерево ее структуры так, как показано на рис. 5.8, а. Для упрощения схемы здесь пока не представлены сварные швы.

Боковина правая Боковина левая Шов 2 Шов 3

- Пластина большая I г,

- Пластина малая І Шов 4

Рис. 5.12. Вариант структуры сборки изделия «переходник», включающий дополнительную технологическую сборку

В случае если в конструкторской документации на это изделие помимо основного сборочного чертежа имеются отдельные сборочные чертежи на цилиндр, диффузор, короб, то система автоматически сформирует структуру документации, как показано на рис. 5.8, б. Естественно, ни первая, ни вторая из автоматически сформированных структур документации не обязана быть структурой процесса изготовления — структурой сборки конструкции в производстве, хотя, как правило, конструктор при выполнении проекта определяет все отдельные сборочные элементы. Технолог уточняет и окончательно определяет структуру сборки. Предположим, что в рассматриваемом примере процесс изготовления должен проходить так, как показано на рис. 5.12. Можно видеть, что на окончательную сборку поступают три сварных узла: цилиндр, диффузор и короб, однако сам диффузор будет собираться и, возможно, свариваться не сразу из четырех отдельных деталей, а из двух одинаковых технологических подсборок. При этом каждый из двух технологических сварных узлов будет включать в себя одну боковину правую и одну боковину левую, свариваемые швом № 2. Два собранных и сваренных технологических узла должны поступить на сборку и сварку одного диффузора, где будут выполнены два сварных шва № 3.

Порядок сборки и сварки (Сборка и сварка изделия по чертежу)

Изделие «Подкрановая балка» состоит из следующих деталей:

2. Балка нижняя- 1 шт.

3. Балка верхняя -1 шт.

1 Технологический процесс сборки и сварки изделия

1.1 Выбор свариваемого материала

Конструкция «Подкрановая балка» выполнена из стали марки СтЗ, это углеродистая сталь обыкновенного качества, выпускаемая по ГОСТЗ 80-72.

Сталь марки ВСтЗ достаточно однородна и относится к хорошо свариваемым сталям. Сталь данной марки сваривается без подогрева.

Химический состав стали:

| Марка стали | Углерод | Марганец | Кремний | Сера | Фосфор |

| СтЗ | 0.14-0.02 | 0.4-0.65 | 0.15-0.30 | Не более 0.05 | Не более 0.06 |

Механические свойства стали:

Для получения равноценных свойств металла шва и основного металла необходимо подобрать сварочные материалы, близкие по химическому составу и механическим свойствам к основному металлу.

Описание сварочного материала

Для сварки данной конструкции можно использовать полуавтоматическую сварку в среде защитных газов. В качестве защитного газа будем использовать смесь Аг/С02 и сварочную проволоку марки Св-08Г2С диаметром 1,6 мм Св-08Г2С, которая применяется для полуавтоматической сварки углеродистых и низколегированных сталей в среде защитных газов: С02, Аг/С02, Аг/С02/02.

Выбор сварочного оборудования

Так же при сварке данного изделия можно применять сварочный полуавтомат для сварки в среде защитных газов Sinnermig-403

Сварочный полуавтомат Sinnermig-403

| Напряжение питания | 3x380 В, 50 Гц |

| Сетевой предохранитель | 63 А |

| Номинальное потребление мощности | 23кВА |

| Коэффициент мощности 1 | 0,71 |

| Уровень защиты: источник питания | 1Р 23 |

| подающее устройство | 1Р 20 |

| Номинальный сварочный ток при ПН 100% | 400 А |

| Пределы регулирования тока сварки | 23 ,430 А |

| Вторичное напряжение холостого хода | 62 В |

| Диаметры стальных электродных проволок | 0,8; 1,0; 1,2; 1,6 мм |

| Скорость подачи электродной проволоки | 0,8 > 25 м / мин |

| Габаритные размеры: источника питания | 994 х 552 х 880 мм |

| подающего устройства | 706 х 272 х 424 мм |

| Масса источника питания | 105 кг |

| Масса подающего устройства | 18кг |

1.4 Выбор режима сварки

Режим сварки - это совокупность параметров, определяющих условия протекания процесса сварки, которая обеспечивает получение сварных соединений, заданных размеров, формы и качества.

Сборочно-сварочные операции и проектирование приспособлений

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сборочная операция при изготовлении сварных конструкций имеет целью обеспечение правильного взаимного расположения и закрепления деталей собираемого изделия. Сборку можно производить на плите, стеллаже, стенде или в специальном приспособлении. В условиях индивидуального производства расположение деталей в узле нередко задается разметкой; для их фиксации используют струбцины, планки, скобы с клиньями и другие простейшие универсальные приспособления.

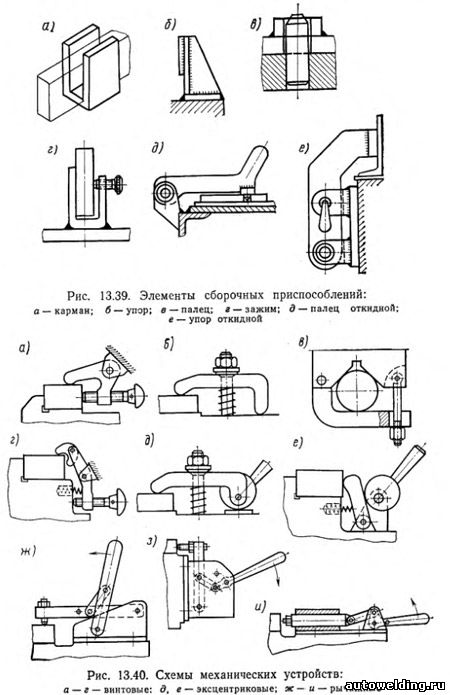

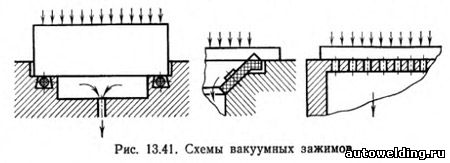

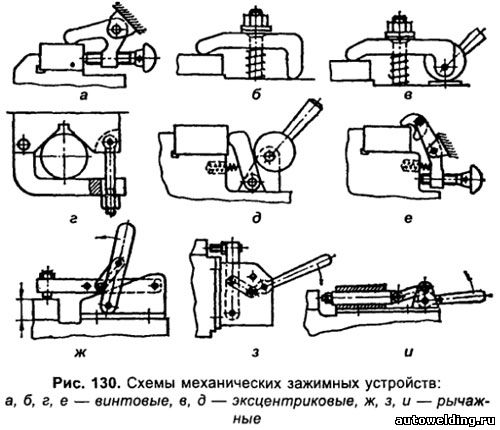

Использование специальных сборочных приспособлений позволяет повысить производительность труда и улучшить качество сборки. Основой сборочного приспособления является жесткий каркасс с упорами, фиксаторами и прижимами (рис. 13.39). При сборке детали заводят в приспособление, укладывают по упорам или фиксаторам и закрепляют прижимами. Винтовые, рычажные или эксцентриковые прижимы (рис. 13.40) просты, но они приводятся в действие вручную. Использование пневматических, гидравлических, пневмогидравлических, магнитных или вакуумных (рис. 13.41) прижимов значительно сокращает вспомогательное время, особенно если требуется зажать изделие одновременно в нескольких местах. Широкое применение получили пневматические прижимы, приводимые в действие сжатым воздухом малого давления

Фиксация собранных деталей чаще всего осуществляется на прихватках. В таком виде собранный узел должен обладать такой жесткостью и прочностью, какая необходима при извлечении его из сборочного приспособления и транспортировке к месту сварки, а также для уменьшения сварочных деформаций. При назначении размеров и расположения прихваток учитывают еще и необходимость предотвращения их вредного влияния на качество выполнения сварных соединений я работоспособность конструкции. Поэтому прихватки должны иметь небольшие размеры поперечного сечения и располагаться в местах, где они полностью будут переварены при укладке основных швов. Если же прихватки накладывают в местах, где швы проектом не предусмотрены, то после сварки такие прихватки следует удалить, а поверхности — тщательно зачистить. При использовании сборочно-сварочных приспособлений сварку выполняют после сборки, не вынимая изделия из приспособления, поэтому в ряде случаев можно обходиться без прихваток.

Последовательность выполнения сборочных и сварочных операций может быть различной: 1) сварку производят после полного завершения сборки; 2) сборку и сварку выполняют попеременно, например при изготовлении конструкции путем наращивания отдельных элементов; 3) общей сборке и сварке конструкции предшествует сборка и сварка подузлов и узлов. Последовательность операций устанавливают в зависимости от характера производства, типа конструкции, ее габаритов и требуемой точности размеров и формы.

При выполнении тех или иных швов положение изделия в процессе сварки приходится изменять. Это осуществляется с помощью приспособлений: позиционеров, вращателей, кантователей, роликовых стендов, манипуляторов. Приспособления могут быть как установочные, переводящие изделие в положение, удобное для сварки, так и сварочные, обеспечивающие кроме установки изделия его перемещение со скоростью, равной скорости сварки, или включают элементы, направляющие движение сварочной головки. Использование того или иного типа сборочно-сварочной оснастки определяется конструкцией изделия, принятой технологией изготовления и программой выпуска.

Универсальные приспособления общего назначения используются для сборки и сварки изделий широкой номенклатуры в условиях единичного и мелкосерийного производства. Такие приспособления изготовляются централизованно и могут быть приобретены в готовом виде.

Для изготовления изделий при крупносерийном и массовом их производстве разрабатывают специальные приспособления, предназначенные для использования на отдельных операциях.

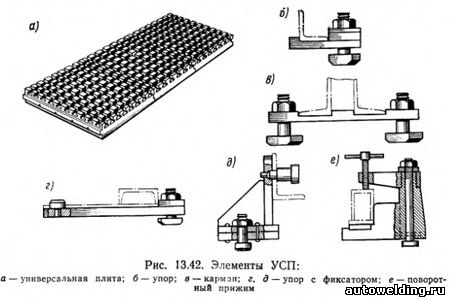

Помимо универсальных и специальных приспособлений в мелкосерийном и единичном производстве используют также универсально-сборные приспособления (УСП). Оснастка такого типа представляет собой набор различных элементов: универсальных плит с продольными и поперечными пазами, типовых сменных упоров, фиксаторов, штырей, прихватов, планок, крепежных деталей и т. п. (рис. 13.42). Для каждой собираемой конструкции разрабатывается своя схема настройки сборного приспособления. Сборщик отбирает необходимые элементы оснастки и по схеме устанавливает и закрепляет их на плите. После окончания сборки требуемого числа изделий приспособление разбирают, а его элементы отправляют на склад.

Перечень необходимых сборочно-сварочных приспособлений составляется в процессе проектирования технологии изготовления сварной конструкции. При этом решается вопрос, какие из приспособлений могут использоваться в готовом виде, а какие необходимо дополнительно разработать и изготовить. Так как обычно применение приспособлений имеет целью не только улучшить качество выпускаемых изделий и повысить производительность труда, но жения базовых размеров ограничены в пределах заданных допусков. Если в процессе сборки изделие подвергается кантовке, то расчет следует производить для наиболее неблагоприятного положения с учетом усилий от механизма вращения. В сборочном приспособлении усадочные силы от прихваток малы и в расчетах на прочность ими можно пренебречь. Перемещения от прихваток также невелики, но они могут вызвать заклинивание собранного узла в приспособлении. Поэтому следует исключить возможность заклинивания.

2. Многие сборочно-сварочные или сварочные приспособления не предназначены для уменьшения деформаций от сварки и не испытывают каких-либо существенных воздействий со стороны деталей в процессе и после сварки. Для них необходимо лишь предусмотреть возможность вынуть изделие из приспособления, если после сварки деталь утратила первоначальную форму.

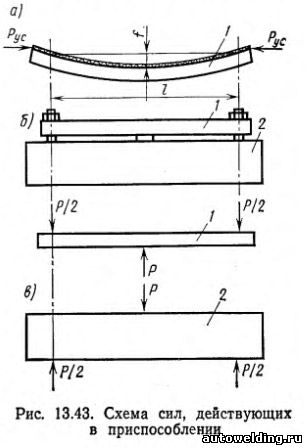

3. Часть приспособлений не предназначена для борьбы с деформациями, но в силу своих конструктивных особенностей испытывает силовые воздействия со стороны свариваемого изделия. В этом случае необходимо, чтобы совместная деформация изделия с приспособлением не вызывала в последнем пластических деформаций. Такая ситуация возникает редко и расчет в таком случае выполняется следующим образом. Вначале определяют перемещения (временные или остаточные) изделия от сварки в предположении его свободного деформирования. Затем в местах тех контактов изделия с приспособлением, которые препятствуют перемещениям, необходимо приложить к изделию и к приспособлению равные по значению и противоположно направленные силы и (или) моменты. Найти силы и моменты в местах контактов из условия, что сумма абсолютных величин перемещений приспособления и изделия от этих сил и моментов равна перемещениям изделия от сварки в свободном состоянии. Найденные силы и моменты являются расчетными для приспособления. На рис. 13.43,а для примера показана алюминиевая полоса 1 (балка), на верхней кромке которой уложен шов, вызывающий усадочную силу Рус и прогиб балки в свободном состоянии f на длине l. Если балка 1 закреплена в стальном приспособлении 2 (рис. 13.43, б), в средней части возникнет сила Р, а по концам — Р/2 (рис. 13.43,в). Перемещение средней точки приспособления составит fпр=Рl 3 /(EстIпр), а в балке — fб = Рl 3 /(EалIб). Из условия f=fпр+fб можно определить Р, если известны модули упругости стали Ест и алюминия Еал, а также моменты инерции поперечных сечений приспособления Iпр и балки Iб.

4, Некоторые приспособления предназначены для уменьшения сварочных деформаций изделия. Следует, однако, иметь в виду, что предотвратить продольное или поперечное сокращение зоны сварного соединения обычно не удается из-за огромных сил, возникающих в приспособлении в этом случае. Соответственно расчетная масса приспособления оказывается неразумно большой. Можно предотвратить изгиб, выход из плоскости. Здесь могут быть следующие расчетные варианты:

а) приспособление предназначено для жесткой фиксации деталей при сварке; предварительная деформация изделия перед сваркой не предусматривается. Если приспособление предназначено для уменьшения временных перемещений, но не исключена возможность остывания изделия в приспособлении, то его следует рассчитывать как рассмотрено выше;

б) приспособление предназначено для предварительного упругого изгиба изделия с целью некоторой или полной компенсации последующих сварочных деформаций. Возникающие в приспособлении силы и моменты складываются из:

— силовых воздействий на изделие при его предварительном деформировании; они определяются обычным путем по значению предварительного изгиба изделия и его жесткости;

— силовых факторов, которые появляются дополнительно вследствие усадки; так как точное определение их крайне сложно, то, с некоторым запасом их можно находить по описанной в п. 3 методике, исходя из значений перемещений изделия от сварки;

в) приспособление предназначено для предварительного пластического изгиба изделия с целью компенсации последующих сварочных деформаций. Расчетными для приспособления являются силы и моменты, за счет которых достигается пластический изгиб изделия. Если пластически деформируются отдельные маложесткие части изделия и силы, необходимые для пластической деформации этих деталей, сравнительно невелики, то ими можно пренебречь и в качестве расчетных принимать силы и моменты, вызываемые перемещениями изделия при сварке, как рассмотрено в п .3.

5. Если изделие, закрепленное в жестком приспособлении, подвергается вместе с приспособлением последующей термической обработке для снятия остаточных напряжений и устранения сварочных деформаций, то расчетными силами для приспособления являются те, которые необходимо приложить к невыправленному изделию, чтобы придать ему нужную форму. Их находят обычным путем по значению изгиба изделия при закреплении и его жесткости. Последующий нагрев и пребывание в печи не вызовут значительных изменений формы и размеров, которые были у изделия.

Источник: Николаев Г.А. "Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций"

Основные операции сварочного производства

Сварочное производство — это комплекс технологических различных операций по изготовлению сварной конструкции в законченном виде.

Комплекс состоит из следующих операций:

1 — заготовительные (в том числе с дробе- или песко-очисткой);

2 — сборочные;

3 — сварочные;

4 — отделочные;

5 — вспомогательные;

6 — контрольные.

Каждая из перечисленных операций содержит определенный вид работ.

Заготовительные операции предусматривают изготовление заготовок и готовых деталей для сварных узлов различными способами.

Резка механическая и рубка — выполняются на листовых и комбинированных ножницах.

Резка заготовок термическим способом осуществляется ручной и машинной кислородной и плазменно-дуговой резкой.

Пробивку отверстий, гибку деталей и вырубку уступов производят на механических прессах в специальных штампах; гибку — в штампах или гибочных станках.

Правка заготовок, полос, листов выполняется на вальцах, механических и гидравлических прессах.

Зачистку заусенцев, окалины, ржавчины делают в галтовочных барабанах, либо дробеочисткой, а иногда — вручную.

Часто заготовки проходят различные виды механической обработки — точение, строгание, сверление, фрезерование, когда это требуется по чертежу. Заготовки часто подвергаются правке (рихтовке) на гидравлических прессах и механических — фрикционных.

При холодной гибке необходимо соблюдать условие, когда внутренний радиус гиба R≥25Sлиста (или R/S≥25),чтобы не было трещин.

Сборочная операция — предусматривает сборку и прихватку деталей перед сваркой. В процессе сборки детали закрепляют прижимами в приспособлениях, стендах, а иногда устанавливают вручную по разметке перед прихваткой.

Назначение приспособлений — обеспечивать быструю и точную сборку, стыковку элементов с удобством прихватки и последующей сварки с максимальным количеством сварки в нижнем положении.

В производстве чем больше серия изготовляемых деталей, тем выше степень механизации сварочных операций.

Универсальные приспособления бывают переносные и стационарные. Элементы прижима заготовок в приспособлениях перед прихваткой применяют различные: рычажные, эксцентриковые, клиновые, стяжки, струбцины, пневмо- и гидравлические прижимы.

Стационарные приспособления — по функциональному назначению бывают самые различные, но они также имеют определенные виды прижимов.

Операции сборки под сварку зачастую не представляют особых технических трудностей, но порядок и количество прихваток, а также их размеры влияют на качество сварной конструкции.

Прихватки должны быть длиной не более 20 мм, сечением 0,5 от сечения будущего шва и только в перекрываемых участках шва. Сварочный ток при прихватках должен быть выше сварочного на 20%, чтобы обеспечивался четкий провар при прихватке. Прихватки нужно выполнять «вразброс» — по логике ожидаемых деформаций и внутренних напряжений.

Сварочные операции — выполняются вручную электродами, полуавтоматической и автоматической сваркой — в зависимости от условий работы, конструктивных особенностей изделия. Для удобства и облегчения сварочных работ промышленностью выпускается много наименований вспомогательного сварочного оборудования, различного по назначению, и возможностям и грузоподъемности.

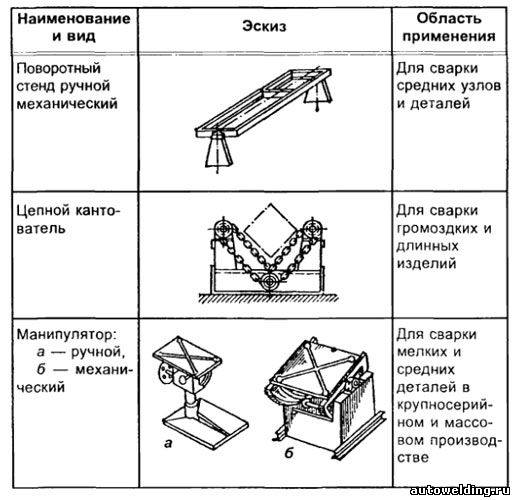

Позиционеры, кантователи различные (в том числе цепные) только поворачивают изделия в нужное положение.

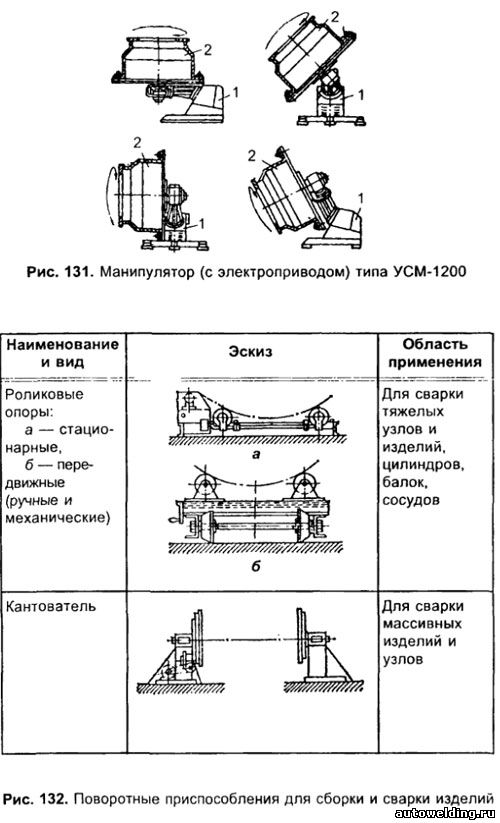

Манипуляторы обеспечивают различный угол наклона изделия и поворота его в нужную позицию, регулируемую (сварочную) скорость вращения планшайбы (стола), а также маршевую скорость — для ускоренного поворота — вращения закрепленного на планшайбе сварного узла. Все вращатели, манипуляторы и позиционеры имеют электропривод с редукторной группой.

Грузоподъемность манипуляторов от 60 кг до 8,0 т (десять различных типов). Манипуляторы специального изготовления — до 100 т. Позиционеры имеют грузоподъемность от 0,5 до 4 т и обеспечивают только маршевую скорость при установке узла в удобном для сварки положении.

Кантователи обычно применяются для поворота нецилиндрических изделий вокруг оси. В зависимости от веса сварного узла они бывают с ручным и электроприводами.

В серийном производстве часто применяются кондукторы сварочные для некрупных узлов, в которых производится сборка, зажим деталей, затем — сварка в зажатом состоянии.

Основой приспособлений является жесткое основание со стойками, на которые устанавливаются прижимы, прихваты и т. д.

Сварочное производство подразделяется на следующие виды: единичное, мелкосерийное, серийное, крупносерийное.

При серийном производстве — специальные поточные линии с отдельно расположенными рабочими местами и иногда связанными между собой транспортными средствами. Ритмичность линии обеспечивается за счет накопителей и промежуточных складов. Широко применяются высокопроизводительные приспособления, полуавтоматы и автоматы для сварки. Примером такой линии может быть линия по производству пропановых баллонов с автоматической сваркой под флюсом стали толщиной 3 мм на остающейся подкладке.

Крупносерийное производство, например, сборка, сварка кузовов автомобилей, дисков автомобильных колес грузовиков, производство сварных труб большого диаметра, бытовых титанов, огнетушителей, различных сварных узлов автотракторного производства. Этот вид производства оснащен и механизирован более совершенными средствами сборки и сварки.

Общее правило для процесса сварки — это равномерное теплораспределение (тепловложение) от дуги по всему сварному узлу небольшими дозами, а значит, грамотная очередность и протяженность наложения всех швов, и по возможности большая скорость сварки, хотя и сечение шва будет невелико. Наложением последующих слоев катет шва доводят до размера. При большой скорости сварки меньше погонная энергия, величина которой влияет на деформации и внутренние напряжения, а также лучше структура шва (мелкое зерно).

Многослойная сварка неширокими швами значительно улучшает сварное соединение по многим причинам. Эта рекомендация проверена автором на производстве при сварке различных нагруженных узлов из ограниченно свариваемых сталей без применения подогрева и отжига.

Отделочные операции предусматривают различные виды зачистки, а также иногда термическую обработку — отжиг после сварки, механическая обработка узла и т. д.Вспомогательные операции — это работы по наладке оборудования, аппаратуры, доставке различных сварочных материалов, транспортно-складские работы, очистка с перемоткой сварочной проволоки и другие подобные работы, связанные со сварочным производством.

Контрольные операции включают в себя входной контроль материалов, контроль качества заготовок, деталей, идущих на сборку-сварку, контроль состояния аппаратуры и оборудования, контроль сборки под сварку и сварки и контроль окончательно готового сварного узла, изделия.

Этапы операции сборки-сварки и их последовательность в зависимости от характера производства.

Ниже приводятся рекомендации по последовательности операций сборки типовых соединений и элементов конструкций.

Сборка и сварка стыковых соединений листов.

В строительных конструкциях сборка и сварка (стыковка) соединений листов, как правило, проводятся до установки их в собираемый узел или элемент.

На заводах основной объем этих работ выполняется на специализированных механизированных участках и поточных линиях, которые необходимо располагать последовательно в технологическом потоке заготовительных цехов, что позволяет максимально механизировать не только сборочно-сварочные, но и транспортные и вспомогательные операции.

Сборка и сварка индивидуальных листов, не размещающихся на поточной линии, ведутся на стеллажах. При этом все подъемно-транспортные операции выполняются мостовыми кранами. Для сборки листы укладываются на стеллажи. После этого кромки листов выравнивают так, чтобы они находились в одной горизонтальной плоскости, и закрепляют электроприхватками. Сборка листов заканчивается установкой выводных планок. При длине стыка до 500 мм прихватки по кромкам стыкуемых листов обычно не ставятся. В этом случае для закрепления стыка электроприхватки накладываются только на выводные планки.

При сборке полотнищ из полосового и универсального металлопроката (для полок, двутавровых сечений и других деталей со свободными кромками) с саблевидностью в пределах допусков выполняют разметку сборочных осевых линий с разбивкой прогиба пополам. Заготовки стыкуют, совмещая и выравнивая осевые (см. рис. 1, б). Образующиеся при этом уступы в месте стыка зачищают после сварки наждачным кругом до плавного перехода. Если на одном полотнище имеются поперечные и продольные стыки, его собирают под сварку полностью, применяя последовательную присборку одного листа к другому (см. рис. 1, в). Вначале ведется сборка по поперечным стыкам, затем - по продольным.

Рис. 1. Сборка стыковых соединений листов: а – сборка листов с поперечным стыком; б – сборка универсального проката при наличии саблевидности; в – сборка полотнищ с поперечными и продольными стыками; г – сборка листов пакетом.

Для рационального использования производственных площадей и повышения производительности труда следующие одинаковые листы стыкуют на первом застыкованном полотнище, который служит копиром. Стык каждого последующего листа смещают относительно стыка предыдущего на 400—500 мм, величину пакета доводят до 200—300 мм (см. рис. 1, г). При такой организации работ автоматическая сварка стыковых соединений листов выполняется без их перемещения — на тех же стеллажах, что и сборка.

Сборка стыковых соединений уголков, швеллеров, балок и гнутых профилей. В строительных конструкциях используются два вида соединения сортового проката и холодногнутых профилей: накладками и встык.

Встык - основной вид соединения. Сборка и сварка соединений сортового проката этим способом проводятся до установки деталей в конструкцию. Соединения накладками можно выполнять в процессе общей сборки.

Концы соединяемых профилей режут на зубчатых пилах, ножницах, кислородной резкой. Скос кромок под сварку выполняется ручной кислородной резкой. При толщине металла более 6 мм обычно пользуются V-образной разделкой (угол раскрытия кромок в этом случае составляет 60°, притупление - не более 2-3 мм).

Для того, чтобы обеспечить высокое качество сборки на стеллажах (рис. 2), необходимо строго соблюдать определенную последовательность выполнения работ.

Последовательность сборки на стеллажах стыковых соединений балок, швеллеров, уголков и гнутых профилей:

§ на стеллажах или уложенной на них «постели» из швеллера намечается линия, размещаются упоры по длине стыкуемого элемента;

§ первая деталь укладывается так, чтобы стыкуемый торец находился на одном из козелков стеллажей;

§ на одной линии с первой размещается вторая деталь, устраняются переломы в стыке как в горизонтальной, так и в вертикальной плоскости;

§ соблюдаются заданные зазоры, ликвидируются смещения кромок, накладываются электроприхватки для закрепления деталей;

§ проверяется прямолинейность собранных элементов при помощи длинной линии или шнура и устанавливаются выводные планки.

При стыковке профильного проката накладками их следует располагать параллельно кромкам стыкуемых профилей или симметрично стенкам и плотно подтягивать к соединяемым деталям.

Сборка стыковых соединений труб. Для сварки строительных конструкций и инженерных сооружений применяются в основном бесшовные горячекатаные и электросварные трубы диаметром от 57 до 530 мм.

Основной вид соединения труб между собой — стыковка на остающейся стальной подкладке (кольце). Толщина металла подкладного кольца зависит от способа сварки: 3—4 мм при ручной сварке, 5—6 мм — при автоматической и полуавтоматической.

Сборка под сварку выполняется на стеллажах с седловинами, на которые укладывается одна из труб. Со стороны стыкуемого торца устанавливается подкладное кольцо и закрепляется электроприхватками. Встык с первой размещается вторая труба с соблюдением прямолинейности и определенного зазора в стыке. Трубы закрепляют электроприхватками. При незначительной непрямолинейности и неперпендикулярности торцов увеличивают зазор по периметру стыка. Разность между максимальным и минимальным зазорами - не более 4 мм, зазор между трубами и подкладным кольцом - не более 2 мм для ручной сварки, а также для полуавтоматической сварки в углекислом газе и порошковой проволокой, 1 мм — для автоматической и полуавтоматической сварки под флюсом.

Рис. 2. Сборка стыковых соединений сортового металлопроката и труб:

а - сборка двутавровых балок; 6 - сборка швеллеров; в - сборка уголков; г - сборка труб.

Сборка сварных балок составного двутаврового сечения. В строительных стальных конструкциях сварные двутавровые балки - основной элемент подкрановых балок, колонн и других подобных конструкций промышленных зданий и различных инженерных сооружений. Сборку и сварку балок выполняют заранее - до общей сборки конструкции,

Последовательность сборки и сварки составных двутавровых балок:

§ стыковка вертикальных и горизонтальных листов;

§ автоматическая сварка стыков;

§ сборка двутаврового сечения; сварка поясных швов;

§ правка грибовидности горизонтальных листов;

§ фрезерование торцов балки.

Сборка балок ведется по разметке (рис. 3) на плитах и стеллажах, на универсальном сборочном оборудовании и на комплексно механизированных поточных линиях.

В условиях единичного производства выполняется сборка по разметке: вначале - подготовка листов (раскладываются два горизонтальных листа - полки, вертикальный - стенка; на полках размечается линия размещения стенки), затем - формирование сечения в горизонтальном или вертикальном положении.

Сборка в горизонтальном положении показана на рис. 3.

Последовательность формирования двутавровых балок в горизонтальном положении:

§ на «постель» краном устанавливается стенка;

§ на стенку стержня навешиваются поясные листы, при этом торцы листов совмещаются и выравниваются с одного конца;

§ после первичного размещения деталей и проверки их положения сечение временно закрепляют в нескольких местах;

Рис 3. Сборка балок составного двутаврового сечения по разметке:

а — сборка в горизонтальном положении; б — сборка в вертикальном положении; в — стягивание листов сечения объемлющей скобой; г — стягивание листов сечения односторонней сборочной скобой; д — стягивание листов сечения хомутом; 1 — выводные планки; 2 — наклонные соединительные планки; 3 — временные упоры; 4 — горизонтальные листы (полки); 5 — вертикальный лист (стенка); 6 — прокатные балки стеллажа; 7 — объемлющая сборочная скоба; 8 — сборочный клин; 9 — односторонняя сборочная скоба; 10 — сборочный хомут.

§ листы стягиваются переносной сборочной скобой, сечения небольшой высоты - объемлящими скобами, которыми подтягиваются к стенке одновременно обе полки. При сборке балок большой высоты применяются односторонние скобы, временно прихватываемые к стенке в местах подтягивания.

В процессе сборки необходимо не только плотно подтягивать полки к стенкам, но и обеспечивать угол 90° и совпадение их осей, совмещая наружную поверхность стенки с нанесенными на полки линиями. Соединение прихватками ведется вблизи скобы в районе плотной подтяжки. Предварительно проверяется и корректируется взаимное расположение листов. Прихватки длиной 50—60 мм должны накладываться через каждые 500—600 мм катетом 4—6 мм. Расположив прихватки на концах полученного двутавра, через каждые 3 м ставят временные наклонные планки. При установке временных планок по другую сторону сечения прихватки можно не ставить. В местах предполагаемой зацепки стержня захватами необходимо приварить полку к стенке швом катетом 4—6 мм и длиной 500— 600 мм. После стягивания и скрепления листов стержня удаляются временные упоры и устанавливаются выводные планки.

Сборка двутаврового сечения в вертикальном положении ведется непосредственно на стеллажах.

Последовательность формирования двутавровой балки в вертикальном положении:

§ к полке краном подводится стенка и устанавливается в вертикальное положение;

§ выравниваются торцы, стенка временно прикрепляется к полке несколькими прихватками и наклонными распорками из уголков;

§ двигаясь вдоль собираемого стержня, полку со стенкой плотно стягивают хомутом и соединяют прихватками, предварительно проверяя и корректируя их взаимное положение (наличие прямого угла и совпадение осей); листы скрепляют прихватками с двух сторон;

§ собранный тавр краном укладывается на стеллажи, затем приподнимается за присобранный пояс, подводится ко второму поясу и устанавливается в вертикальное положение. При этом совмещаются (выравниваются) торцы листов с того конца стержня, где были совмещены торцы первых двух листов. В дальнейшем при совмещении и стягивании второго пояса с тавром пользуются этими приемами.

При большом объеме балочных конструкций сборка двутавровых сечений ведется в сборочных установках с передвижным порталом (рис. 4). Они обеспечивают получение заданных геометрических размеров без разметки. В этом случае для поджатия деталей применяются пневматические прижимы. Такой способ производительнее сборки по разметке. При обработке партии из 3—4 штук затраты времени на переналадку компенсируются последующим сокращением времени на сборку балок в установке.

Рис.4. Стенд для сборки двутавровых балок с передвижным порталом:

1 – сварная рама, перемещающаяся на колесах - 6; 2 – распределительные краны сжатого воздуха; 3, 4 – горизонтальный и вертикальный пневмоприжимы захватов соответственно; 7 - механизм передвижения.

Установка состоит из рамы и портала. На раме смонтированы две прокатные балки - одна неподвижная, другая перемещается поперек рамы. На них укладывается стенка сварной двутавровой балки. На продольные края рамы уложены пути, по которым передвигается портал установки, состоящий из сварной П-образной рамы с механизмами перемещения, вертикальными и горизонтальными прижимами. Два из них неподвижные, два других, установленных на тележках, движутся вдоль поперечного ригеля портала.

Перед началом сборки очередной партии двутавровых сечений кондуктор настраивается на высоту сечения.

Последовательность сборки двутавровой балки в установке:

§ стенка укладывается на продольные балки рамы так, чтобы кромки листа были параллельны кромкам балки;

§ полки заводятся в зазоры между продольными кромками стенки и стойками, опускаются на головки вертикальных винтов, торцы листов выравниваются с одного конца;

§ после укладки листов портал подводится к сформированному сечению, включаются вертикальные прижимы, стенка прижимается к продольным балкам рамы;

§ включаются горизонтальные прижимы, которыми полки подтягиваются к стенке;

§ проверяется и корректируется взаимное расположение листов (наличие прямого угла, совпадение осей, минимальный зазор на прижатой части и вдоль обеих кромок стенки ставятся электроприхватки длиной 50—60 мм;

§ портал перемещается от одного конца собираемой балки к другому с остановками через 500—700 мм, листы скрепляются.

Сборка подкрановых балок и листовых колонн сплошного сечения. В технологии изготовления подкрановых балок и листовых колонн сплошного сечения много общего: сходные разметочные и сборочные операции, приемы их выполнения, виды сборочного и сварочного оборудования, способы сварки, режимы и техника исполнения швов и др.

Подкрановые балки и колонны собирают из стержней. Для разрезных подкрановых балок стержни предварительно проходят фрезеровку, что значительно ускоряет выполнение последующих сборочных операций и повышает их качество, для неразрезных балок и колонн — подвергаются фрезеровке после полной сборки и сварки. В связи с этим поступающие на сборку стержни должны иметь припуск на фрезеровку и усадку от сварки ребер жесткости, торцевых планок и других деталей.

Окончательная сборка подкрановых балок выполняется на стеллажах по разметке с применением переносных инвентарных сборных приспособлений.

Последовательность сборки подкрановых балок:

§ на торцевых планках размечаются линии примыкания их к стенке балки, планки устанавливаются на балку. Обеспечивается симметричность отверстий в планках относительно торца стенки и соблюдаются расстояния от опорного торца до верхнего поясного листа для совпадения верхних плоскостей, соединяемых между собой при монтаже подкрановых балок;

§ после закрепления электроприхватками торцевых планок по одну сторону стенки размещаются вертикальные и горизонтальные ребра жесткости;

§ выполняется кантовка подкрановой балки, устанавливаются ребра по другую сторону стенки и опорные плиты по нижнему поясу.

Для совпадения монтажных отверстий в торцевых планках соединяемых балок опорные торцы фрезеруют, отверстия сверлят по кондукторам. При этом соблюдается расстояние между обработанными торцами и осями ближайших отверстий с точностью до 1 мм. Для того, чтобы угол между осью балки и торцевой планкой был прямым, фрезеруют торец балки.

Формирование листовых колонн сплошного сечения ведется на стеллажах.

Последовательность сборки листовых колонн сплошного сечения:

§ стержень колонны укладывается на сборочный стеллаж, размечаются места расположения ребер жесткости, деталей подкрановых консолей и опорного башмака. При нанесении их размеров отсчет ведется от опорного торца (линии фрезеровки) с учетом припусков на последующее укорочение, связанное с фрезеровкой и усадкой от сварки;

§ устанавливается и закрепляется верхняя опорная планка колонны, при этом обеспечивается симметричное размещение отверстий для закрепления опорной стойки стропильных ферм относительно осей двутаврового сечения стержня колонны;

§ к стержню присобираются вертикальное ребро (фрезерованным торцом) и подкрановые консоли, ребра жесткости и щековина башмака. При установке подкрановых консолей необходимо точно соблюдать перпендикулярность опорной поверхности консоли по отношению к продольной оси стержня колонны и расстояние от нижнего торца (линии фрезеровки) до верхней опорной поверхности консоли;

§ в колоннах с проемами для прохода одновременно устанавливаются продольные и поперечные обрамляющие ребра;

§ выполняется кантовка колонны на 180° и размещаются все недостающие детали по другую сторону колонны.

Пример заполнения граф 1 и 2 технологической карты «Этапы сборки-сварки, операции» с использованием рекомендаций данного раздела представлены в приложении 3.

Выбор вида (способа) сварки

При изготовлении металлических конструкций стержневого типа рекомендуется использовать следующие виды сварки:

Для прихватки при сборке элементов:

§ ручная дуговая сварка покрытыми электродами (РДС);

§ механизированная (полуавтоматическая) в углекислом газе - УП;

§ механизированная (полуавтоматическая) порошковой проволокой в углекислом газе – МПА или самозащитной порошковой проволокой – МПС.

Для сварки элементов, собранных в приспособлениях без прихватки или собранных на прихватках:

§ автоматическая сварка под флюсом – АФ, автоматическая сварка в углекислом газе (или смеси газов) проволокой сплошного сечения – АПУ, автоматическая сварка в углекислом газе порошковой проволокой – АППУ, автоматическая сварка самозащитной порошковой проволокой – АПП;

§ механизированная (полуавтоматическая) сварка в углекислом газе или смеси газов – УП;

§ механизированная (полуавтоматическая) порошковой проволокой в углекислом газе – МПА или самозащитной порошковой проволокой – МПС;

§ ручная дуговая сварка покрытыми электродами (РДС).

Выбор вида сварки зависит от:

§ назначения технологической операции (сборка или сварка);

§ характера (серийности) производства;

§ пространственного положения шва.

В условиях единичного и мелкосерийного производства и на монтаже для прихватки целесообразно использование ручной дуговой сварки покрытыми электродами. В условиях средне- и крупносерийного производства в заводских условиях для прихватки собираемых элементов желательно использование механизированных способов сварки: в углекислом газе порошковыми проволоками и проволоками сплошного сечения или самозащитными порошковыми проволоками.

Для сварки элементов в условиях единичного и мелкосерийного производства обычно применяют ручную дуговую сварку или механизированные методы сварки. При среднесерийном и крупносерийном производстве элементов металлических конструкций сварку желательно осуществлять механизированными или автоматизированными методами.

При выборе вида сварки необходимо учитывать, что экономически и технически применение автоматической сварки для выполнения стыковых соединений целесообразно при длине швов более 300 мм, для сварки угловых швов при их длине более 1-1,5 м. Длина швов, выполненных ручной и механизированными методами сварки, неограниченна.

В тех случаях, когда при изготовлении возможно позиционирование («кантовка») изделия лучшее формирование шва обеспечивается при сварке в нижнем положении и в «лодочку». Следует учитывать также, что ручная дуговая и механизированная сварка в углекислом газе возможна во всех пространственных положениях. Механизированная сварка порошковой проволокой может быть применена для сварки в нижнем, наклонном и вертикальном положениях. Автоматическая сварка в углекислом газе и смеси газов и под флюсом применима обычно только для сварки в нижнем положении и вертикальных швов на специализированном оборудовании, обеспечивающем предотвращение вытекания сварочной ванны с помощью специальных формирующих устройств.

Основные технологические и технико-экономические характеристики ручной дуговой сварки покрытыми электродами, механизированной в углекислом газе или смеси газов и автоматической сварки под флюсом приведены в табл.5.

Пример заполнения графы 3 технологической карты «Вид сварки (прихватки)» приведен в приложении 3.

Таблица 5

Читайте также:

- Области аттестации накс специалистов сварочного производства

- Характеристика основных видов работ слесаря по ремонту подвижного состава сварочные механосборочные

- Полуавтомат с пульсом для сварки алюминия

- Сварка листового полиэтилена своими руками

- Как приварить ручку к кастрюле из нержавейки контактной сваркой