Планово предупредительный ремонт сварочного оборудования

Обновлено: 16.05.2024

В процессе эксплуатации сварочного оборудования возникают перегрузки, аварии и естественный износ, в результате часть его выходит из строя и подлежит ремонту.

В производственных условиях при ремонте и наладке сварочных аппаратов и установок в большинстве случаев под руководством и наблюдением специализированного персонала участвуют электросварщики, которым предстоит в дальнейшем эксплуатировать данное оборудование.

Согласно ГОСТ 12.3.003–86, электросварщики обязаны иметь квалификационную группу по электробезопасности не ниже II, так как они относятся к электротехнологическому персоналу (являющемуся частью электротехнического), осуществляющему эксплуатацию электротехнологических установок (до 1000 В), к которым относится электросварочное оборудование. В своих правах они приравниваются к электротехническому персоналу и допускаются к обслуживанию электроустановок.

При наладке (после введения эксплуатационного режима) обслуживание сварочных электроустановок, механизмов, обеспечение техники безопасности осуществляются эксплуатационным персоналом, т. е. электросварщиками. К временной эксплуатации установок наладчики не допускаются. В итоге электросварщик проверяет работоспособность аппарата при сварке и определяет его готовность к эксплуатации. Поэтому успех в ремонте и наладке электросварочного оборудования определяют не только опыт и знания специализированного персонала, но и профессиональное мастерство работающего рядом электросварщика.

Для того чтобы электросварочное оборудование всегда находилось в работоспособном состоянии, необходима постоянно действующая система его технического обслуживания и ремонта.

Техническое обслуживание – это комплекс операций либо операция по поддержанию работоспособности или исправности электросварочного оборудования при использовании его по назначению, при хранении и транспортировании.

Система технического обслуживания – это совокупность взаимосвязанных средств (документации технического обслуживания и ремонта, исполнителей), необходимых для поддержания и восстановления качества изделий, входящих в эту систему.

Техническое обслуживание оборудования осуществляют в период между ремонтами через интервал времени, установленный нормативно-технической документацией. При этом вводят понятие цикла технического обслуживания как наименьшего повторяющегося интервала времени (или наработки изделия), в течение которого в определенной последовательности выполняют все необходимые виды операций. При техническом обслуживании оборудование не подвергают разборке.

Техническое обслуживание электросварочного оборудования в производственных условиях состоит из ежедневных и периодических проверок. Ежедневно перед началом работы проверяют надежность заземления и присоединения сварочных кабелей к источнику питания и сварочной головке. Осматривают состояние гирлянды, обращая внимание на изоляцию проводов, особенно в местах перегибов. Проверяют наличие и надежность соединений обратного провода.

В генераторах для дуговой сварки следят за исправным состоянием щеточного аппарата и коллектора. Проводят осмотр и проверку состояния контактов контактора, всех внешних соединений, изоляции проводов, токоподводов, мундштуков, шлангов полуавтоматов, герметичности водяных и газовых коммуникаций, а также работы аппаратуры управления. Перед пуском в работу всю сварочную установку, пульт, шкаф управления и источник питания протирают чистой ветошью.

Один раз в неделю прочищают и продувают шланги, газовую и водяную магистрали.

Один раз в месяц проводят ревизию всех механизмов сварочного оборудования, зачищают наконечники, проверяют надежность крепления проводов на клеммниках, измеряют сопротивление изоляции всех проводов и обмоток, продувают оборудование сухим сжатым воздухом. Контролируют уровень масла и отсутствие течи в редукторах и смазку подшипников. Проверяют нагревы контактов, магнитопроводов и обмоток. Смазывают ходовые винты трансформаторов тугоплавкой универсальной смазкой УТ-1. Проверяют работу сигнальных систем и заземляющих устройств. Проверяют наличие соответствующих надписей на щитах и панелях.

Один раз в три месяца проверяют исправность конденсаторов фильтров защиты от радиопомех и заменяют смазку ЦИАТИМ- 201 в подшипниках электродвигателей вентиляторов.

Каждые шесть месяцев меняют смазку в подшипниках электрических машин, смазывают смазкой УТ-1 ходовые винты механизмов перемещения подвижных частей сварочных трансформаторов, поверхности магнитопроводов в местах скольжения плоских пружин подвижных катушек. Подтягивают болтовые соединения.

Один раз в год меняют смазку трущихся частей в коробке перемещения винта и в других частях механизмов сварочных трансформаторов. У водоохлаждаемых источников питания промывают медные трубки с помощью насоса сначала 3 %-ным водным раствором НС1, затем водой и продувают сухим сжатым воздухом.

Техническое обслуживание электросварочного оборудования проводит на рабочих местах эксплуатационный и специализированный персонал с определенными технологической последовательностью и ритмом цеховыми средствами предприятия. Указанную совокупность технологических и организационных правил выполнения операций технического обслуживания называют методом технического обслуживания. Их существует несколько: поточный, централизованный, децентрализованный, эксплуатационным или специализированным персоналом и специализированной организацией.

Поточный метод характеризуется выполнением технического обслуживания на специализированных рабочих местах с определенными технологической последовательностью и ритмом. Если технологическое обслуживание выполняется персоналом и средствами одного подразделения организации или предприятия, его называют централизованным методом технического обслуживания. Метод технического обслуживания, выполняемый эксплуатационным персоналом, работающим на данном оборудовании, при использовании его по назначению, называют методом технического обслуживания эксплуатационным персоналом.

Техническое обслуживание персоналом, специализированным на выполнении этой операции, называют методом технического обслуживания специализированным персоналом. Методом технического обслуживания специализированной организацией называют метод при выполнении его такой организацией.

Таким образом, техническое обслуживание электросварочного оборудования выполняют централизованным и поточным методами эксплуатационным и специализированным персоналом. Следовательно, техническое обслуживание электросварочного оборудования осуществляют постоянно с остановками на ремонты.

2. Ремонт сварочного оборудования

Ремонт – это комплекс операций по восстановлению исправности или работоспособности электросварочного оборудования, а также его ресурсов или его составных частей. Различают несколько видов ремонта: капитальный, средний и текущий.

Капитальный ремонт проводят для устранения всех неисправностей и восстановления полного (или близкого к полному) ресурса (установленного в нормативно-технической документации) изделия с заменой или восстановлением любых его частей, включая и базовые. Под базовой частью понимают основную часть изделия, предназначенную для его компоновки и установки других составных частей. Изделие после капитального ремонта должно отвечать тем же паспортным и техническим данным, что и новое. Капитальный ремонт обычно осуществляют специализированные организации (например, электроремонтный цех предприятия) и предприятия – изготовители изделий. Капитальный ремонт электросварочного оборудования для дуговой сварки проводят через каждые 2000 ч работы при общем сроке его службы до списания 5 лет.

При среднем ремонте ресурс изделия восстанавливают частично и заменяют или восстанавливают ограниченную номенклатуру его составных частей согласно нормативно-технической документации. Этот ремонт осуществляют как специализированные, так и эксплуатационные организации.

Текущий ремонт выполняют для обеспечения или восстановления работоспособности изделия путем замены, восстановления отдельных его частей. Он может быть осуществлен без демонтажа изделия, но требует остановки оборудования и отключения его от электрических сетей. Выполняют его эксплуатационные организации. Он является основным профилактическим видом ремонта. В объем работ при текущем ремонте входят операции технического обслуживания; частичная разборка; выявление дефектов деталей, их ремонт или замена; проверка заземления, аппаратуры, ее регулирование и др.

Ремонт может быть плановым, неплановым, регламентированным и по техническому состоянию.

Ремонт, который осуществляют в соответствии с требованиями нормативно-технической документации (например, постановка оборудования на капитальный ремонт после определенной наработки), называют плановым. В противоположность ему существует неплановый ремонт, который производят вследствие аварии или других непредусмотренных событий. Регламентированный ремонт – это плановый ремонт, выполняемый с периодичностью и в объеме, установленными эксплуатационными документами, независимо от технического состояния изделия в момент начала ремонта (например, постановка оборудования на плановопредупредительный ремонт).

Ремонтом по техническому состоянию называют такой ремонт оборудования, который осуществляют в результате периодического контроля его технического состояния согласно нормативнотехнической документации.

Методы ремонта стандартизованы. Используют три метода ремонта: обезличенный, необезличенный и агрегатный. При обезличенном методе ремонта не сохраняют принадлежность восстановленных составных частей к определенному экземпляру изделия, при необезличенном – сохраняют. Агрегатный метод ремонта – это обезличенный метод, при котором неисправные агрегаты заменяют новыми или заранее отремонтированными. Его считают наиболее прогрессивным из-за значительного сокращения сроков ремонта.

Для обеспечения надежной, бесперебойной и безопасной работы электросварочного оборудования важную роль играет правильная система технического обслуживания и ремонта, действующая в эксплуатационной организации непосредственно на рабочих местах. Такую систему называют планово-предупредительным ремонтом электросварочного оборудования. Эта система представляет собой комплекс организационно-технических мероприятий, обеспечивающих выполнение технического обслуживания и профилактического ремонта.

До 95 % неисправностей сварочных полуавтоматов приходится на механизмы подачи (редуктор, электродвигатель, ролики подачи проволоки, разъем сварочной горелки, переключатели и механизмы регулировки), которые эксплуатируются в сложных условиях. Срок службы механизма подачи, как правило, не более 5 лет. Дальнейший его текущий ремонт экономически нецелесообразен.

ЗАО «Машагропром» (г. Минск) выпускает универсальные механизмы подачи проволоки ППУ-302 (на токи до 350А), ППУ-504 (на токи до 500 А), которые легко адаптируются с любыми сварочными источниками, имеющими жесткую вольт-амперную характеристику. Проволокоподающие устройства ППУ-302 и ППУ-504 служат заменой практически любых механизмов подачи, отработавших свой срок службы.

Вентильные генераторы в составе агрегатов имеют следующие характерные неисправности: повышенный шум и нагрев подшипников, выход из строя вентилей, обрыв цепи возбуждения, короткое замыкание рабочих обмоток.

Наиболее характерными неисправностями сварочных трансформаторов: повышенная вибрация и гудение, повышенный нагрев контактов, что связано с ослабленными креплениями и плохими контактами. Очень опасно нарушение изоляции обмоток, которое может вызвать их разрушение, а также замыкание на корпус тока высокого напряжения.

Характерные неисправности выпрямителей: выход из строя одного или нескольких вентилей выпрямительного блока, обрыв цепи питания вентилятора или неверное направление его вращения, обрыв цепей обратной связи и отсутствие сигналов управления у тиристорных выпрямителей.

Характерные неисправности инверторных источников питания: выход из строя силовых модулей, плат управления вследствие перегрева источника и попадания пыли.

Перед поиском неисправностей следует ознакомиться с устройством, принципом действия и электрической схемой источника питания. Поиск выполняют с использованием тестера – ампервольтомметра или цифрового прибора – мультиметра, а также с помощью осциллографа. В руководстве по эксплуатации источника питания обычно приводится перечень типичных неисправностей с указанием их причин и способов устранения.

Поиск неисправностей начинают с осмотра оборудования со снятым кожухом. Иногда при обнаружении элемента или блока, вызывающего подозрение в неработоспособности, его заменяют заведомо исправным и включают оборудование, наблюдая поведение этого элемента и работу оборудования в целом. Более эффективен способ поочередного отключения блоков или элементов, после каждого отключения на оборудование подают напряжение и одновременно наблюдают, не исчез ли при этом признак дефекта.

Возможен и обратный этому способ последовательного подключения элементов и блоков. Трудоемким, но и более эффективным является способ измерения сопротивления элементов (прозвонка) и напряжения в контрольных точках, а также осциллографирование.

Ведущие производители сварочного оборудования обеспечивают возможность дистанционного контроля и диагностики дефектов оборудования через Интернет.

3. Требования безопасности при эксплуатации оборудования

При наладке, технических осмотрах, ремонте и эксплуатации сварочного оборудования наиболее опасным является поражение человека электрическим током. Поэтому лица, обслуживающие это оборудование, должны придерживаться следующих основных мер электробезопасности:

- работать только на исправном и заземленном оборудовании;

- не касаться голыми руками клемм и токоведущих частей сварочных установок, кабелей без изоляции или с поврежденной изоляцией;

- перед началом работ проверять целостность сварочных кабелей и заземления, проводов питания, а также надежность всех наружных контактных соединений;

- при прокладке сварочных кабелей и при каждом их перемещении не допускать повреждения изоляции, соприкосновения их с водой, маслом, стальными канатами, трубопроводами с горючими газами и кислородом и с горячими трубами;

- гибкие провода электроуправления при значительной их протяженности следует помещать в резиновые или брезентовые рукава. Защищать сварочные кабели от повреждений и при необходимости дополнительно обматывать их брезентовой лентой;

- не использовать в качестве обратного провода сварочной цепи контуры заземления, трубы санитарно-технических устройств, металлоконструкции законченных зданий и технологического оборудования;

- не применять для сварки в особо опасных условиях (внутри металлических емкостей, трубопроводов и т. п.) установки без устройств автоматического отключения напряжения холостого хода или его ограничения до напряжения 12 В с выдержкой времени не менее 0,5 с после размыкания цепи.

Основные требования по правильной наладке, квалифицированному монтажу, эксплуатации и уходу приводятся в технической документации сварочного оборудования, входящей в комплект поставки завода-изготовителя. Электрический монтаж должен выполняться в соответствии с Правилами устройства электротехнических установок.

Перед монтажом новое оборудование расконсервируется: с поверхности деталей удаляют консервирующую смазку и защитную бумагу.

Подключению сварочной аппаратуры к сети предшествуют обязательное заземление корпусов шкафов управления и источников питания, зажимов вторичных обмоток сварочных трансформаторов, выпрямителей и других металлических нетоковедущих частей сборочно-сварочных установок и оснастки, а также проверка соответствия величины напряжения питающей сети напряжению, оговоренному паспортными характеристиками оборудования.

Заземление осуществляют при помощи оголенных гибких проводов или шин из меди или других токопроводящих металлов.

Последовательное включение в заземляющий провод нескольких сварочных установок не допускается.

Каждая сварочная установка должна включаться в сеть отдельным рубильником или пускателем с предохранителями.

Расположение оборудования должно обеспечивать удобный доступ к местам его обслуживания, удобство и безопасность при транспортировании деталей к месту сварки и в процессе самой сварки. Оно не должно занимать лишней производственной площади.

Источники питания, балластные реостаты, регуляторы, сварочные полуавтоматы и автоматы, устанавливаемые на открытом воздухе, должны быть защищены от атмосферных осадков навесами.

Каждый сварщик может быть допущен к работе только после прохождения вводного (общего) инструктажа по технике безопасности и производственной санитарии, инструктажа на рабочем месте, который проводят также при каждом переходе на другую работу или при изменении условий работы.

Повторный инструктаж проводят не реже одного раза в три месяца. Проведение инструктажа регистрируют в специальном журнале. Знание сварщиком правил техники безопасности проверяют ежегодно.

Организация ремонта и технического обслуживания сварочного производства по Единой системе планово – предупредительного ремонта.

Под системой планово-предупредительного ремонта (ППР) следует понимать восстановление работоспособности машин путем рационального технического ухода, замены и ремонта изношенных деталей и узлов по заранее составленному плану.

При составлении планов ремонта оборудования промышленных предприятий руководствуются положениями «Единой системы планово-предупредительного ремонта и эксплуатации технологического оборудования машиностроительных предприятий».

Система планово-предупредительного ремонта представляет собой совокупность мероприятий по техническому уходу и ремонту оборудования с целью обеспечения его безотказной эксплуатации.

Система планово-предупредительного ремонта оборудования охватывает следующие виды ухода, обслуживания и надзора за эксплуатацией оборудования и ремонта:

· текущее профилактическое обслуживание и надзор за оборудованием;

· плановые осмотры и проверки;

· плановый малый и средний ремонты;

· плановый капитальный ремонт.

В системе планово-предупредительного ремонта приняты следующие определения.

Ремонтным циклом называется период работы оборудования между двумя капитальными ремонтами или период работы оборудования от начала его эксплуатации до первого капитального ремонта.

Под структурой ремонтного цикла понимают определенный порядок и последовательность чередования видов ремонтных работ и работ по техническому уходу в период между двумя капитальными ремонтами. Продолжительность ремонтного цикла зависит от сложности оборудования, условий его эксплуатации и определяется количеством часов, отработанных оборудованием. Так, при работе в массовом и крупносерийном производстве металлорежущие станки имеют меньший ремонтный цикл, чем в мелкосерийном и индивидуальном. Ремонтный цикл может быть продлен улучшением условий эксплуатации оборудования, повышением износоустойчивости и прочности его деталей.

Малый ремонт (М) — вид планового ремонта, при котором нормальная эксплуатация агрегата до очередного планового ремонта обеспечивается заменой или восстановлением незначительного количества изношенных деталей и регулированием механизмов.

Средний ремонт (С) — вид планового ремонта, при котором производится частичная разборка агрегата, капитальный ремонт отдельных узлов, замена и восстановление значительного количества изношенных деталей, сборка, регулирование и испытание под нагрузкой.

Капитальный ремонт (К)—в ид планового ремонта, при котором производится полная разборка агрегата, замена изношенных деталей и узлов, ремонт базовых и других деталей и узлов, сборка, регулирование и испытание агрегата под нагрузкой.

Во время среднего и капитального ремонтов восстанавливают предусмотренные стандартами или техническими условиями геометрическую точность деталей, мощность и производительность агрегата на срок до очередного среднего или капитального ремонта.

В периоды между капитальным и средним, малым и средним ремонтами проводят осмотры и текущий ремонт.

Кроме того, может возникнуть необходимость в проведении аварийного (внепланового) ремонта. Авария вызывает вынужденную остановку машины из-за повреждения ответственных узлов, механизмов и отдельных деталей.

Незначительное повреждение узлов или деталей машины, не нарушающее производственного процесса на участке или в цехе, называют поломкой. Много аварий и поломок происходит вследствие нарушения правил эксплуатации оборудования. Другими причинами может быть низкое качество ремонта, установка бракованных деталей, плохое выполнение пригоночных и сборочных работ. Причиной аварий может быть и нарушение правил эксплуатации оборудования: работа на завышенных режимах резания, недостаточность смазки, переключение зубчатых колес коробки скоростей и подач во время работы станка и др.

Для предупреждения аварий и поломок необходимо:

· строго придерживаться правил эксплуатации, а также не

допускать к работе на агрегате рабочего без удостоверения на право самостоятельной работы;

· рабочему не приступать к работе на неисправном оборудовании;

· строго соблюдать инструкцию по уходу и эксплуатации оборудования.

Техническую документацию, которой пользуются при ликвидации аварий, снабжают надписью: «Аварийно».

Условия обеспечения безопасности труда на участке сварочных работ.

Основными опасными и вредными производственными факторами на рабочем месте механосборочного цеха являются:

· движущиеся машины и механизмы, перемещаемые изделия, заготовки;

· подвижные и вращающиеся части производственного оборудования;

· повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека;

· повышенная температура поверхности материалов;

· воздействие психофизиологических опасных и вредных производственных факторов (физические перегрузки, нервно- психические перегрузки);

· разрушающиеся конструкции и изделия;

· острые кромки, заусеницы и шероховатость на поверхностях заготовок, инструментов и оборудования;

· повышенная температура электросварочного держателя и пламени газового резака;

· повышенная яркость света от электрической дуги или газового резака;

· повышенная запыленность воздуха рабочей зоны;

· повышенная или пониженная температура воздуха рабочей зоны;

· повышенная загазованность воздуха рабочей зоны;

При сборке металлоконструкций, очистке их от окалины, шлака, а также при клепке, рубке, вырубке оправок, заклепок, болтов из отверстий, при райберовке работайте в защитных очках

При сборке (сварке) конструкции оберегайте глаза от электрической дуги. Для этого по команде “ Глаза “ отвернитесь от сварочной дуги.

Вывод

Я проходил практику на предприятии ИП Пожванюк, г. Лермонтов. На предприятии я ознакомился со структурой предприятия , изучил процесс сборки металлоконструкций , научился пользоваться аргонной сваркой , улучшил навыки владением болгаркой, научился использовать с поддувом сварку оргоном.

На производственной практике предприятия ИП Пожванюк я освоил следующие навыки:

- разработку документации текущего и перспективного планирования производственных работ на сварочном участке;

- определение трудоёмкости сварочных работ;

- владением расчетов норм времени заготовительных, слесарно-сборочных, сварочных и газопламенных работ;

- научился производить технологические расчёты, расчёты трудовых и материальных затрат;

- овладел умением составления графиков планово-предупредительного ремонта сварочного оборудования.

Обслуживание сварочного оборудования

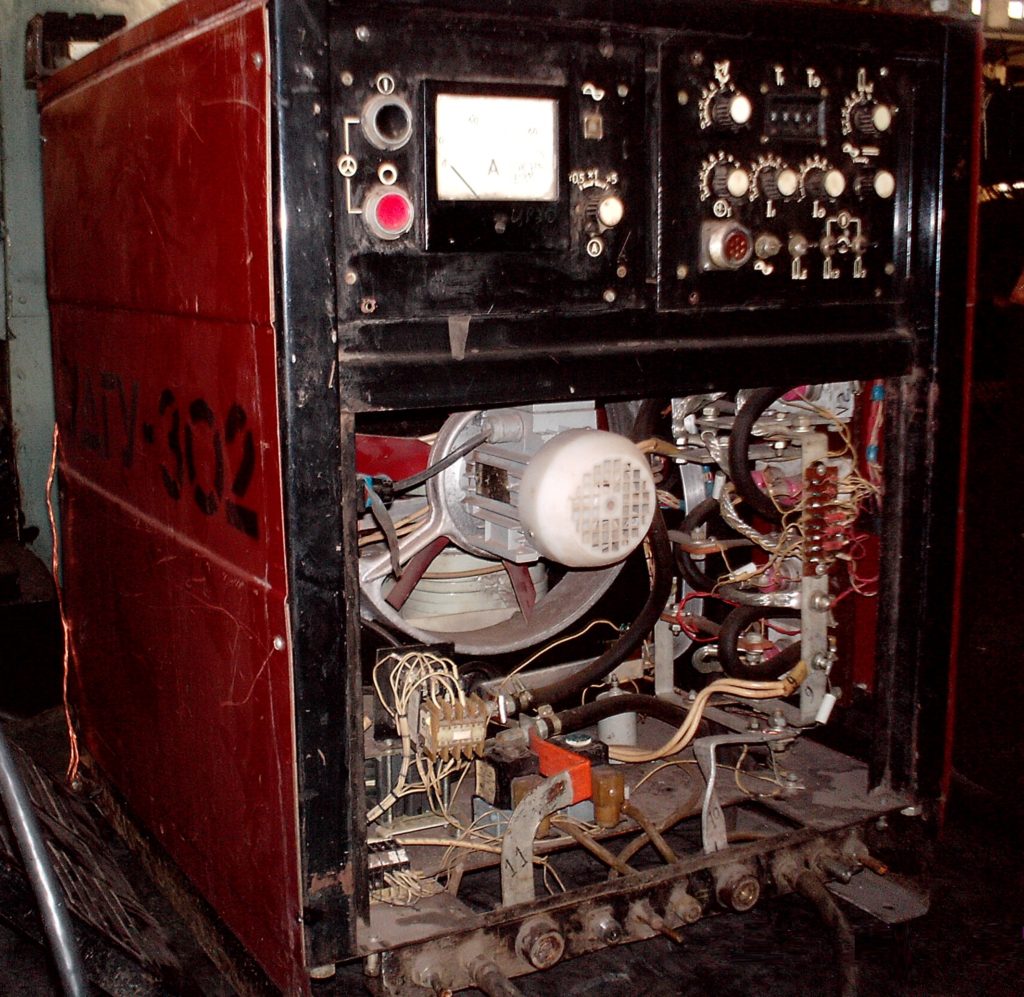

Сварочный аппарат УДГУ-302

Основные термины и определения

Система технического обслуживания и ремонта техники – Совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему.

Техническое обслуживание сварочного оборудования (Профилактическое обслуживание, Технический уход) – Комплекс операций по поддержанию исправности оборудования.

Ремонт – Комплекс операций по восстановлению исправности или работоспособности изделий.

Периодичность технического обслуживания (ремонта) – Интервал времени или наработка между данным видом технического обслуживания (ремонта) и последующим таким же видом или другим большей сложности. (Примечание: под видом технического обслуживания (ремонта) понимают техническое обслуживание (ремонт), выделяемое (выделяемый) по одному из признаков: этапу существования, периодичности, объему работ, условиям эксплуатации, регламентации и т.д.).

Периодическое техническое обслуживание – Техническое обслуживание, выполняемое через установленные в эксплуатационной документации значения наработки или интервалы времени.

Регламентированное техническое обслуживание – Техническое обслуживание, предусмотренное в нормативно-технической или эксплуатационной документации и выполняемое с периодичностью и в объеме, установленными в ней, независимо от технического состояния изделия в момент начала технического обслуживания.

Плановое техническое обслуживание – Техническое обслуживание, постановка на которое осуществляется в соответствии с требованиями нормативно-технической или эксплуатационной документации.

Капитальный ремонт – Ремонт, выполняемый для восстановления исправности полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые.

Средний ремонт – Ремонт, выполняемый для восстановления исправности или частичного восстановления ресурса изделия с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей.

Плановый ремонт – Ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации

Требования нормативных документов по обслуживанию сварочного оборудования

Эксплуатация сварочного оборудования должна производиться в соответствии с требованиями «Правил технической эксплуатации электроустановок потребителей» (ПТЭ).

Требования Правил технической эксплуатации электроустановок потребителей:

- П.1.2.3 Для выполнения обязанностей по организации эксплуатации электроустановок руководитель назначает ответственного за электрохозяйство организации;

- П. 3.1.21 На предприятии должна действовать система технического обслуживания и ремонта СО (установок), разработанная и осуществляемая с учетом ПТЭ, инструкций по эксплуатации СО, указаний завода изготовителя и местных условий;

- П. 3.1.22 Сопротивление изоляции измеряется не реже 1 раза в 6 месяцев, а также при длительных перерывов в работе и механических повреждениях;

- П. 1.6.10 Установленное оборудование должно обеспечиваться запасными частями и материалами. Состояние, условия поставки, хранение контролируется ответственным за энергохозяйство

Система обслуживания и ремонта сварочного оборудования (ППР) в организации включает:

- наличие ответственного за электро хозяйство, который обязан обеспечить своевременное и качественное техническое обслуживание и планово-предупредительный ремонт (П.1.2.6. ПТЭ);

- наличие ответственного за эксплуатацию сварочного оборудования В соотв с п. 3.1.23 ПТЭ при наличии службы Гл. сварщика ответственность возлагается на него, который «Возглавляет разработку графиков проведения планово-предупредительного и капитального ремонта сварочного оборудования»;

- наличие графиков ППР, составленных ответственным за энергохозяйство, утвержденные техническим руководителем Потребителя (п. 1.6.3. ПТЭ)

Графики ППР должны предусматривать проведение текущих ремонтов (обслуживание), средних и капитальных. Так, для источников обще промышленного назначения рекомендуется следующая последовательность плановых ремонтов: пуск (К) – Т – С – Т – С – Т – С – Т – К. При этом период между ремонтами устанавливается в зависимости от сложности оборудования, условий эксплуатации, интенсивности работы. Т –от 3 до 6 месяцев, С- от 1-3 года, К- 3-6 лет. Так что меж ремонтный цикл от одного капитального ремонта до другого составляет срок службы сварочного аппарата, составляющий, как правило — 6 лет. В паспортах на отдельные марки оборудования указываются периоды обслуживания и объемы работ , например, для ВДУ 506 один раз в месяц проводится очистка от пыли и проверка состояния контактов, один раз в 3 месяца проверка блоков управления.

В сответствии с п. 1.6.7 ПТЭ СО, выработавшее срок службы, указанный в паспорте, должно пройти техническое освидетельствование, комиссией возглавляемой техническим руководителем. с целью оценки состояния, установления сроков дальнейшей работы и условий эксплуатации.

Результаты работы комиссии должны отражаться в акте и технических паспортах сварочного оборудования с обязательным указанием срока последующего освидетельствования.

Сварочное оборудование, выработавшее установленный технической документацией срок эксплуатации и не проходившее техническое диагностирование, должно быть выведено из эксплуатации. До списания экономично выполнять не более 1 — 3 капитальных ремонтов.

Внеплановый ремонт источника назначают при выявлении его неработоспособного состояния

Ежедневное обслуживание источника выполняется сварщиком перед началом работы. Он осматривает источник для выявления внешних повреждений, проверяет наличие заземления, крепление сварочных кабелей и герметичность газовых и водяных коммуникаций. Выявленные замечания докладывает мастеру.

Периодическое обслуживание выполняется электротехнологическим персоналом (наладчиком, электриком службы энергетика цеха).

Текущий ремонт, как правило, выполняется наладчиком прямо на посту сварки без полной разборки, но с отключением от сети. При этом устраняются неисправности путем замены или восстановления отдельных частей, что и обеспечивает работоспособность источника до более серьезного ремонта.

Средний ремонт выполняется, как правило, на ремонтном участке, при этом ресурс источника восстанавливается путем замены или восстановления неисправных его частей.

Капитальный ремонт может выполняться на ремонтном участке или на специализированном ремонтном предприятии. При этом добиваются исправности источника с полным восстановлением его ресурса. Для этого приходится заменять и восстанавливать любые части источника, в том числе базовые, такие как обмотки трансформаторов, блок управления, выпрямительные блоки и т.п.

В соответствии с требованиями НТД на сварочные работы на ОТО в части эксплуатации СО все виды ремонта должны быть отражены в «Журнале учета состояния СО» с указанием заменяемых элементов.

Размещение, подключение, заземление СО должно удовлетворять требованиям ПТЭ, ПУЭ,и ПОТ РМ 020.

Контрольно-профилактические работы по обслуживанию сварочного оборудования

Техническое обслуживание содержит регламентированные в паспорте или НТД операции для поддержания исправности изделия в течение всего его срока службы. В техническое обслуживание в зависимости от вида СО входит контроль его технического состояния (в том числе измерение сопротивления изоляции), очистка, смазывание, крепление болтовых соединений, замена некоторых изнашивающихся частей изделия (например, подающих роликов), регулировка и т.д.

Для обеспечения бесперебойной и длительной работы сварочного оборудования, своевременного устранения мелких неисправностей при его эксплуатации надо проводить контрольно-профилактические работы, которые подразделяются на:

- ежедневные;

- ежемесячные;

- полугодовые;

- годовые.

Контрольно-профилактические работы должны производится периодически.

При ежедневном обслуживании необходимо:

- Перед началом работы осмотреть сварочное оборудование для выявления случайных повреждений отдельных наружных частей.

- Проверить заземление источника питания.

- Проверить надёжность подключения сварочных проводов к зажимам источника питания и свариваемому изделию.

- После пуска проверить направление вращения вентилятора, иначе говоря, правильность направления потока охлаждающего воздуха.

Ежемесячно (1 раз в месяц) нужно:

- Очистить сварочное оборудование от пыли и грязи, продувая источник питания сжатым воздухом, а в доступных местах протирая ветошью.

- Проверить состояние электрических проводов, механических контактов и паек и в случае необходимости обеспечить надёжный электрический контакт.

- Проверить надёжность всех винтовых соединений.

- Проверить затяжку крепления силовых катушек.

- Очистить пускатель от пыли и загрязнений, проверить состояние контактов. Если они обгорели или на и хповерхности образовались капли металла, то поверхность контактов необходимо зачистить.

Один раз в три месяца нужно:

- Проверить сопротивление изоляции токоведущих частей.

- Проверить состояние блока управления, фильтра защиты от радиопомех защитных цепей нужным способом, установить отсутствие механических повреждений конденсаторов.

- В сварочных преобразователях нужно проверить состояние коллектора, а в случае обнаружения на коллекторе следов нагара его следует прошлифовать мелкозернистой шлифовальной бумагой.

Один раз в полгода нужно:

- Очистить контакты и изоляционные части переключателя диапазонов тока от пыли и налёта металлических частиц.

- Смазать тугоплавкой смазкой все трущиеся места.

- В сварочных преобразователях проверить состояние и наличие смазки в камерах подшипников и при необходимости заменить её.

Один раз в год нужно:

- Разобрать электродвигатель вентилятора и произвести его внутреннюю очистку, перед сменой смазки подшипники необходимо промыть бензином.

- Произвести плановый текущий осмотр для выявления необходимости планового ремонта.

На каждом предприятии (заводе, монтажном участке или площадке, ремонтной организации) должны быть составлены графики осмотров, проверок, профилактических (текущих) и капитальных ремонтов оборудования, утверждённых главным инженером. В графиках, помимо сроков (дат)контроля, указываются фамилии лиц, ответственных за проведение этих операций.

Сварочный аппарат ВД252

Система планово-предупредительных ремонтов (ППР) - более простой и более надежный способ планирования ремонтных работ.

Основными условиями, обеспечивающими планово-предупредительный характер ремонту оборудования в системе периодических ремонтов, являются следующие:

-основная потребность оборудования в ремонте удовлетворяется посредством производимых через определенное число отработанных им часов плановых ремонтов, образующих периодически повторяющийся ремонтный цикл;

-каждый плановый предупредительный ремонт выполняется в объеме, необходимом для устранения всех дефектов (возникших в результате его эксплуатации) и обеспечивающем нормальную работу станка, машины до следующего очередного планового ремонта, срок которого определяется установленными межремонтными периодами;

-планирование ремонтов, расчеты затрат труда на их выполнение и контроль удовлетворения потребности оборудования в ремонте основываются на нормальном объеме ремонтных работ, выполнение которого путем периодически производящих плановых ремонтов обеспечивает содержание парка в работоспособном состоянии;

-нормальный объем ремонтных работ определяют исходя из установленных оптимальных периодов между плановыми ремонтами, порядка их чередования в ремонтном цикле путем оценки ремонтосложности объектов ремонта;

-между периодическими плановыми ремонтами (ППР) оборудование подвергается плановым осмотрам и проверкам, являющимся средством организованной профилактики.

Главные положения системы ППР вытекают из следующего. Общий объем всех ремонтных работ, которые необходимо выполнить для восстановления технических качеств парка оборудования, зависит от многих и, на первый взгляд, самых разнообразных факторов. Однако по некоторым общим признакам и своему характеру все они могут быть объединены в следующие пять групп.

Первая объединяет факторы, относящиеся к условиям работы оборудования. К этой группе относятся

-режимы, на которых производится обработка на нем деталей

-точность обработки, требуемая от станков

-качество ухода за оборудованием

-состояние воздушной среды.

Вторая группа объединяет факторы, оказывающие влияние на объем ремонтных работ, которые условно можно назвать ремонтные особенности оборудования.К ним относятся

-конструктивная и кинематическая сложность оборудования

-класс его точности

-особенности сборки и разборки оборудования

-габаритные размеры и масса деталей, снимаемых и устанавливаемых при ремонте

-общая площадь поверхностей, подвергающихся при ремонте шабрению для исправления геометрической формы или восстановления взаимного положения механизмов и деталей

Третью группу составляют факторы, от которых зависит качество ремонтов итехнического обслуживания оборудования. Такими являются:

-качество деталей, используемых для замены изношенных

-применение при ремонте упрочняющей технологии

-уровень технологических процессов ремонта

-оснащенность ремонтной службы специализированным оборудованием, специальным инструментом, контрольно-поверочными и технологическими приспособлениями, способствующими высокому качеству ремонтных работ

-квалификация ремонтного персонала

-организация технического контроля

-своевременность устранения дефектов оборудования (возникающих при эксплуатации), зависящая от организации технического обслуживания и применения стимулирующих повышение качества ремонтов форм оплаты труда ремонтных рабочих

К четвертой группе относятся такие влияющие на объемы ремонтных работ факторы, как степень использования оборудования,т. е.сменность его работыикоэффициент загрузки.

Обобщающим показателем указанного является время, отработанное оборудованием с момента последнего ремонта, т. е. число часов, отработанное оборудованием без ремонта.

Пятая группа слагается из факторов, определяющих уровень производительности труда ремонтных рабочих. Такими являются:

-техническая вооруженность ремонтной службы

-наличие в ремонтно-механическом цехе полного технологического комплекта оборудования

-обеспеченность специальным инструментом, технологическими и контрольно-поверочными приспособлениями, упрощающими выполнение работ

-степень механизации труда ремонтных рабочих

-замена ручных ремонтных операций механической обработкой

-применение прогрессивных технологических процессов ремонтных работ

-уровень специализации на ремонтных работах

-оснащенность ремонтных работ грузоподъемными механизмами и транспортными средствами

-организация рабочего места ремонтных рабочих

-применение рационального производственного инвентаря и оргоснастки

-качество конструкторской и материальной подготовки плановых ремонтов

-организация парка запасных частей

-применение стимулирующих форм оплаты труда ремонтных рабочих, способствующих повышению производительности труда на ремонтных работах

Поскольку эти пять групп включают практически все факторы, влияющие на объем ремонтных работ, можно считать, что для любого парка оборудования объем ремонтных работ, которые необходимо произвести в каждый данный момент для ликвидации износа, возникающего в результате эксплуатации, определяется:

-условиями работы оборудования

-его ремонтными особенностями

-качеством выполнявшихся ремонтных работ и технического обслуживания

-числом часов, отработанных каждой единицей оборудования без ремонта

-уровнем производительности труда ремонтных рабочих.

Эта зависимость представляет собой первое основное положение, на котором базируется системапериодических ремонтов оборудования. Являясь функцией указанных факторов, объем ремонтных работ подвергается изменению, т. е. может увеличиваться или уменьшаться в результате их влияния. Но характер и степень влияния приведенных факторов на величину объема ремонтных работ весьма различны.

Изменение объема ремонтных работ под влиянием факторов, относящихся к условиям работы оборудования, не должно и практически не может быть сколько-нибудь значительным.

Увеличение объема ремонтных работ в результате ухудшения условий работы оборудования - явление ненормальное. Оно может быть следствием ослабления надзора за эксплуатацией и содержанием оборудования или ухудшения производственного обучения и инструктажа станочников. Такое положение недопустимо, и для его устранения на заводе должны немедленно приниматься меры.

Объем ремонтных работ при надлежащей постановке ремонтного дела на предприятии может увеличиваться или уменьшаться лишь в результатеизменения загрузки оборудования при увеличении или уменьшении плановых заданий, переходе на выпуск другой продукции, коренных изменениях в технологии производства.

Я бы выделил пять основных, базовых положений, на которых основывается система планово-периодических ремонтов (ППР).

-В условиях нормально функционирующего предприятия, величина общего объема ремонтных работ на нем изменяется главным образом в результате изменения числа часов, отработанных оборудованием без ремонта.

-При выполнении плановых ремонтов через определенное число часов, отработанных каждой единицей оборудования, объем ремонтных работ, требующихся для обеспечения надлежащего технического состояния парка оборудования, становится практически постоянным.

-При принудительном выводе станков в плановые ремонты через определенное число отработанных ими часов исключается возможность прогрессирующего износа механизмов и связанное с этим прогрессирующее возрастание объема ремонтных работ. Вследствие этого общий объем работ по ремонту определенного парка оборудования не только становится практически постоянным, но и при правильно выбранных сроках работы, после которых должен производиться ремонт (оптимальных межремонтных периодах), снижается до минимальной величины.

-В условиях периодического выполнения плановых ремонтов через определенное, правильно установленное число отработанных часов, объем работ по ремонту снижается до некоторого минимума, представляющего собой нормальный объем ремонтных работ, требующийся для поддержания технического состояния оборудования на нормальном уровне.

-Основная потребность оборудования в ремонте может быть удовлетворена выполнением периодических ремонтов, составляющих структурно-тождественные повторяющиеся циклы.

Правила обслуживания сварочного оборудования

Сварочное оборудование является звеном технологической цепочки большинства промышленных предприятий. Наряду со всеми другими видами производственного оборудования, сварочная аппаратура охвачена системой планово-предупредительных ремонтов, включающей в себя регулярное проведение процедур текущего технического обслуживания, а также различных видов ремонта, текущего или капитального.

Содержание проверки

Виды мероприятий, относящихся к процедурам технического обслуживания и их периодичность, определяются порядком, изложенным в действующих нормах и правилах. Причем для различных типов оборудования существуют свои нормы, однако есть и общие правила обслуживания.

Электросварочные аппараты, по своей сути являясь электроустановками, должны эксплуатироваться, а также проходить техническое обслуживание в соответствии с действующими нормами, которыми для них являются Правила Технической Эксплуатации Электроустановок Потребителей, содержащие соответствующий раздел. Согласно этим правилам, проверка сварочного оборудования должна проводиться в следующих объёмах:

- проведение внешнего осмотра аппаратов;

- контрольное включение в режиме холостого хода не менее чем на 5 минут;

- замеры величин сопротивления изоляции;

- контроль исправности цепей защитного заземления;

- производство испытаний повышенным напряжением.

Периодические проверки, включающие контроль сопротивления изоляции, внешний осмотр и контрольное включение в рамках технического обслуживания, должны осуществляться при вводе сварочного оборудования в работу после длительного перерыва в эксплуатации.

Также это необходимо делать при обнаружении видимых следов механических или электрических повреждений, но в любом случае, не реже, чем 1 раз в 6 месяцев. Персонал, осуществляющий такие проверки, должен делать записи установленной формы в специально предназначенный для этого журнал.

Нормативы испытаний, проводимых при техническом обслуживании, должны соответствовать изложенным в Приложении 3 Правил, а также инструкциям по эксплуатации и проведению технического обслуживания.

Ремонт и профилактическое обслуживание

Ремонт и обслуживание аппаратов, предназначенных для выполнения сварочных работ, должны осуществляться специалистами, обладающими достаточной квалификацией, входящими в состав специализированных подразделений.

В случае отсутствия на предприятии ремонтного персонала соответствующего уровня, работы должны выполняться на договорной основе ремонтниками профильных организаций.

Сварочное оборудование, наряду с термическим, относится к объектам, являющимся источником повышенной опасности. По этой причине разработаны специализированные нормативные документы, регламентирующие порядок контроля его состояния. Эти положения сформулированы в руководящем документе РД 34.10.127 – 34.

Периодичность осмотров

В соответствии с этим документом, все ремонтные и профилактические мероприятия, относящиеся к обслуживанию сварочного и термического оборудования, должны выполняться в прямом соответствии с графиком, утверждённым главным техническим специалистом предприятия.

Особо подчёркивается важность своевременной поверки технических средств измерений, которыми комплектуются аппараты для сварки. Для этой цели установлено, что в подготовке графиков обслуживания сварочной техники должен принимать участие специалист, ответственный за метрологию на предприятии.

Таким образом, плановая остановка оборудования на ремонт или техническое обслуживание должно быть приурочено к сдаче измерительных приборов в поверку.

Согласно нормативам, устанавливаемым данным руководящим документом, в рамках обслуживания необходимо регулярно проводить мероприятия по текущему контролю технического состояния оборудования:

- сварочные аппараты переменного и постоянного тока (трансформаторы и выпрямители) осматриваются два раза в месяц; подлежат осмотру 1 раз в неделю;

- аппараты для автоматической и полуавтоматической сварки осматриваются ежедневно.

Факт проведения проверки (осмотра), а также полученный результат, фиксируется в журнале установленной формы.

Особые проверки

Особая форма проверки устанавливается при контроле вновь поступающего оборудования, оборудования, вышедшего из ремонта, а также, простаивающего более трёх месяцев.

В этих ситуациях осуществляется проверка наличия и комплектности технической эксплуатационной документации аппарата (паспорт, инструкция по эксплуатации, схемы).

Производится визуальный контроль технического состояния оборудования, если аппаратура новая, удаляются излишки смазки, снимается транспортный крепёж, при его наличии осуществляется протяжка ослабленных болтовых соединений.

Проверяется наличие действующей (то есть, не просроченной) отметки (наклейки) поверяющей организации на корпусах измерительных приборов. При необходимости, отметка о сроке проведённой поверки делается в соответствующей графе паспорта оборудования.

Измеряется уровень электрического сопротивления изоляции. Необходимо также включить оборудование для определения его рабочего состояния.

Замеры сопротивления изоляции проводятся между обмотками (для трансформаторов и выпрямителей), а также между каждой обмоткой и корпусом оборудования.

При этом следует руководствоваться рекомендациями, изложенными в технической документации прибора. Если в инструкции по эксплуатации отсутствует описание методики проведения испытаний, проводить их следует в соответствии с ГОСТами. Так, автоматические сварочные аппараты испытываются в соответствии с нормами ГОСТ 8213.

Полуавтоматические сварочные устройства – по нормам ГОСТ 18130. Испытания устройств на основе сварочного инвертора проводятся по ГОСТ 7237. Аппараты переменного тока (трансформаторы) – по ГОСТ 7012.

Электрические генераторы в рамках обслуживания подлежат испытаниям по ГОСТ 304. Аппараты, использующие выпрямленный сварочный ток – по ГОСТ 13821.

Сварочные аппараты частных владельцев

Для того чтобы сварочное оборудование в мастерской частного владельца работало надёжно, за ним должен осуществляться надлежащий уход. Бремя выполнения ремонта и технического обслуживания в данном случае лежит на самом владельце.

Наиболее распространённый тип сварочного оборудования, находящегося в частном владении, это инвертор для выполнения ручной электродуговой сварки. Как проверить его работоспособность, подробно написано в прилагаемой к нему инструкции.

Для долгой и успешной эксплуатации такого аппарата следует соблюдать несколько простых правил. Режим нагрузки аппарата не должен превышать рекомендованный инструкцией по эксплуатации.

Корпус прибора и дополнительные аксессуары (провода, зажимы, электрододержатель) нужно содержать в чистоте. Состояние элементов, подверженных износу, необходимо постоянно контролировать и своевременно заменять. Это относится к держателю электродов и зажимам для деталей.

Периодически, в зависимости от интенсивности эксплуатации изделия, необходимо проводить процедуру технического обслуживания сварочного оборудования.

В частности, если это сварочный инвертор, нужно иногда снимать крышку корпуса для удаления пыли и нагара, откладывающихся на поверхности радиаторов охлаждения электронных компонентах схемы.

Для этого можно воспользоваться мягкой кистью, или продуть пылесосом. Скапливающаяся внутри корпуса пыль препятствует нормальному отводу тепла от нагревающихся силовых элементов, что может послужить причиной преждевременного выхода их из строя.

Элементы схемы инвертора принудительно охлаждаются вентилятором. Обслуживание кулера заключается в очистке его лопастей от пыли и смазке подшипника жидкой смазкой.

Признаком того, что пора провести техническое обслуживание, является увеличение громкости работы вентилятора. Это вызывается нарушением балансировки устройства накопившейся на вращающихся лопастях грязью.

При каждом обслуживании, сопровождающимся вскрытием корпуса, кроме очистки от пыли следует проверять затяжку винтовых креплений деталей, не допуская их разбалтывания.

Читайте также: