Плазменная сварка алюминия и его сплавов

Обновлено: 01.05.2024

Плазменная сварка это высокотехнологичный способ обработки металлов. Без лишних преувеличений, его можно назвать лучшим, среди существующих методов сваривания.

Метод работы плазменной сварки

Метод плазменной сварки применим для сваривания и пайки тугоплавких металлов толщиной до одного миллиметра. Подходит также для сварки металлов с неметаллами и резки.

Сущность этого метода заключается в локальном расплавлении металла плазменным потоком. Плазма – ионизированный газ, который содержит заряженные частицы, обладающие способностью проводить ток. Ионизируется газ при нагреве сжатой дуги, вытекающей из плазмотрона. Ее температура может достигать 5000-30000°С.

В целом, есть сходство с аргонной сваркой, но там рабочая температура до 5000 градусов. Плазменная дуга считается более мощным источником энергии, чем обычная.

На чём работает

В данном методе используется направленная плазменная дуга, которая образуется из обычной электрической (дежурной). Основные характеристики: высокая температура и мощность, малый диаметр струи. Давление на металл увеличивается в разы по сравнению с электродуговой сваркой.

При работе с плазмой выполняются условия:

- организуется защита электрода путем подачи инертного газа (аргон);

- применяется неплавящийся вольфрамовый электрод с присадками тория;

- разогретые стенки плазмотрона интенсивно охлаждаются.

Для запуска плазменной горелки может использоваться постоянный или переменный ток.

Справка! Плазма – это ионизированный газ, в состав которого входят нейтральные частицы и электрически заряженные.

Как это работает

После зажигания дежурной дуги ее сжимают в специальном устройстве (плазмотроне). Затем туда вдувают под давлением плазмообразующий газ (аргон). В результате зона разогревается до 50 000°С, газ увеличивается в объеме и истекает из узкого сопла с высокой скоростью.

К сведению! В обычном аргонодуговом аппарате температура достигает 5000–7000°С.

Тепловая и кинетическая энергии дополняют друг друга, образуя мощный источник. Вытекающая раскаленная струя, расплавляя металл деталей, образует шов. В зависимости от величины рабочего тока (малый, средний, большой) в технологии существуют различия.

Плазмообразующий и защитный газы проходят по отдельным каналам и не соприкасаются.

Как работает ручная сварка

Для малых объемов работ с черным и цветными металлами применяют ручные аппараты. После образования плазменной дуги сварщик подводит горелку к материалу, другой рукой подает в зону шва проволоку. Перемещая горелку и присадку вдоль шва, образует соединение. Технология позволяет вести сварку с присадками и без них.

Как работает автоматическая сварка

Автоматическая сварка применяется в промышленном производстве. Оператор управляет процессом с пульта. Разработаны автоматические установки:

- для плоских деталей, труб;

- однопроходные с подачей проволоки;

- многопроходные;

- для нанесения упрочняющего порошкового напыления и т.п.

Алюминий сваривают проникающей дугой. Чаще всего детали из алюминиевых сплавов обрабатываются автоматическими установками.

Внимание! Сварщик должен: защитить глаза от излучения; предупредить термические ожоги; в помещении использовать вытяжную вентиляцию.

Принцип работы плазменной сварки

Обычная дуга может превратиться в плазменную, благодаря двум процедурам. Сжатию, а также процессу принудительного вдувания плазмообразующего газа в дугу. В качестве этого газа используют аргон в чистом виде, или с добавкой гелия, водорода. Аргон необходимо использовать также как защитный газ. Электроды применяются вольфрамовые.

Дуга располагается в плазмотроне, его стенки активно охлаждаются водой, за счет этого и происходит ее сжатие. В результате чего, снижается поперечное сжатие дуги и как результат – рост мощности.

В тоже время со сжатием вдувается плазмообразующий газ в область дуги. За счет нагрева дугой он ионизируется и увеличивается в объеме в сто раз. В плазмообразующем газе содержится кинетическая энергия, она дополняет тепловую, которая образуется в дуге. За счет этого, плазменная дуга и отличается высокой мощностью. Есть несколько отличий плазменной дуги от обычной:

- высокая температура;

- цилиндрическая форма;

- меньший диаметр;

- давление на металл больше;

- способность поддерживания дуги на малых токах (0,2–30А).

Типы плазменной сварки

Есть два варианта плазменной сварки. Первый – когда дуга горит между изделием и электродом. Процесс сварки осуществляется плазменной дугой. Второй – когда дуга горит между соплом и электродом, и выдувается газами. Процесс сварки происходит за счет использования струи плазмы. Первый способ более распространенный.

Прямого действия

Плазменной сваркой прямого действия называется плазменная сварка, при которой следует подключать используемый источник питания к металлическому изделию и электроду. Энергоносителем в данном случае служит электрический разряд.

Такая разновидность сварки достаточно часто применяется во многих отраслях современной техники для обработки самых различных металлов. Она характеризуется довольно большими показателями температур, а также широким диапазоном контроля многих свойств процедуры.

Процесс сварки прямого действия

Чтобы получить прямую плазменную дугу, необходимо использовать специальный плазмотрон с прямой дугой. Она возникает между обрабатываемым изделием и электродным стержнем, выполненным, как правило, из вольфрама, помещенным в небольшую газовую камеру. Сопло оборудования не имеет электрического заряда и предназначается для регулирования дуги. Последнее происходит за счет того, что через нее проходит рабочий газ, который постепенно нагреваясь, ионизируется и из сопла выходит плазменной струей цилиндрической формы, слабо расширенную к металлу.

Косвенного действия

Достаточно большой популярностью пользуется и плазменная сварка косвенного действия, представляющая собой сварку, проводимую при подключении источника питания одновременно к соплу и электроду для образования плазменной струи. В этом случае форма плазменной дуги напоминает конус с окруженной факелом вершиной, направленной в сторону изделия.

Процесс сварки косвенного действия

При выполнении плазменной сварки дугой косвенного действия тонкий газовый слой, окружающий дугу, практически не нагревается, в результате чего обеспечивается электрическая, а также тепловая изоляция между каналом сопла и дугой. Плазменная струя при этом не совмещается со столбом дуги.

Воздействие силы магнитного поля сварочного контура приводит к изгибанию линии тока. Частицы с зарядом разлетаются в стороны, соударяются друг с другом и образуют факел пламени из относительно горячего газового потока длиной в 10-20 сантиметров. Его температура повышается ближе к концу, достигая 800—1000°С.

Одним из способов проведения данного вида сварки называется атомноводородным. Переменный ток образуется между используемыми электродами из вольфрама. По каждому из них в необходимую зону поступает водородная струя, а само изделие находится вне сварочной цепи. Концы таких электродов оплавляются достаточно медленно, поэтому при работе в нормальном режиме расход вольфрама незначительный. Столб дуги окружается достаточно ярким факелом в виде плоского диска.

Как выполняется процесс плазменной сварки в нижнем положении?

Используя плазменную сварку, можно сваривать самые различные металлы и их сплавы, находясь в нижнем пространственном положении. Плазмообразующими газами являются аргон и гелий, которые нередко применяются и в качестве защитного вещества. Данный способ сваривания используется в тех случаях, когда швы идут в горизонтальном направлении по горизонтально расположенной поверхности.

В процессе плазменной сварки в нижнем положении из сильно нагретого электрода жидкий металл под силой собственного веса постепенно стекает в специальный кратер, а затем накапливается в небольшой расплавленной ванне из металла. Его вытеканию препятствуют сварные кромки обрабатываемых изделий. Также из сварочной ванны выходят шлаковые и газообразные вещества, за счет чего качество швов получается значительно лучше.

Сварные швы можно выполнять либо на себя, либо слева направо. Благодаря применению такой техники можно полностью контролировать весь процесс.

Виды плазменной сварки

Плазменная сварка бывает трех видов, обусловлено это силой тока:

- микроплазменная;

- на среднем токе;

- на большом токе.

Каждый способ эффективен в своей области использования. Это еще раз подчеркивает прогрессивность и популярность метода плазменной сварки.

Микроплазменная сварка

Плазменная и микроплазменная сварка – это метод соединения (а также резки) деталей с использованием ионизированного газа с температурой от 5 000 до 30 000 C, который называется плазмой.

Отличие от плазменной сварки

Как можно отличить плазменную сварку от микроплазменной? Если величина силы тока, применяемого при сварке, составляет до 25 А – сварку называют микроплазменной, если сила тока больше – речь идет о плазменной сварке. В отличие от плазменного процесса микроплазменная сварка происходит при воздействии микротоков, что позволяет соединять детали малой толщины от 0,025 до 0,8 мм.

Чаще всего микроплазменная сварка используется для соединения тонкостенных деталей приборов, для соединения трудносвариваемых металлов, например, алюминия, пластмасс, даже тканей.

Для выполнения процесса сварки нужен плазмообразующий газ, это, как правило, аргон, и защитный газ. Чаще всего это тоже аргон либо гелий, углекислый газ, или смесь аргона с гелием, водородом.

Для получения плазмы используется устройство, называемое плазмотрон. Когда включается источник питания, от вольфрамового электрода к соплу проходит дежурная электрическая дуга.

По мере приближения горелки к свариваемым деталям, когда между ними остается 1-1,5 мм, образуется дуга между электродом и изделием, в этот момент плазмообразующий и защитный газы смешиваются. В сопле очень малого размера дуга плотно обволакивается защитным газом, образует узкую плазменную струю в виде «шила».

При такой форме получаются сварные швы малой толщины. В этом случае деформация деталей встречается редко, поскольку площадь нагрева незначительна. Сварку можно проводить на постоянном токе или в импульсном режиме.

Устойчивое горение плазмы позволяет выполнить сварочные швы высокого качества даже малоопытным сварщикам

Процесс может производится на ручном и автоматическом оборудовании.

Аппараты для микроплазменной резки

Во всех аппаратах для осуществления микроплазменной сварки есть два основных узла, которые определяют возможности соединений.

Первый узел: источник питания, инвертор. Также содержат устройство для розжига электрической дуги, автоматику. Различаются по:

- продолжительности нагрузки, %;

- величине силы тока (номинальной и регулируемой), А;

- напряжению холостого хода, В;

- потребляемой электрической мощности, кВА.

Для соединения черных, тугоплавких деталей применяется МПУ-4, Н-146. Установка УМПС-0301, И-167 считаются более современными и удобными, сваривают почти все металлы, включая алюминий.

Вторым компонентом является плазмотрон. Отличаются друг от друга конструктивными характеристиками, такими как:

- Наибольшая толщина стали, которую можно сварить за 1 проход.

- Сила тока (прямой дуги и дежурной), А.

- Размер электрода, мм.

- Размер сопл (плазмообразующих и для защитных газов), мм.

Плазмотроны типа УСДС.Р-45 и Т-169 могут сварить сталь толщиной до 2,5 мм, ими укомплектованы установки МПУ-4, Н-136. Плазмотроны ОБ-2592 и ОБ-2628 разработаны позднее, более удобны, имеют лучшую, более экономичную конструкцию, эргономичны. Ими дополнены новые источники питания УМПС-0301, И-167, Н-155.

Существуют и готовые установки, сразу же укомплектованные всеми необходимыми компонентами. К ним относятся аппараты Microplasma 20,50,150, отличающиеся друг от друга мощностью установки, а также Мультиплаз 3500, 4000, 7500, имеющие возможность сварки водно-спиртовой смесью.

Порядок работы с плазменной сваркой

Работа с плазменной сваркой начинается с проверки требований правил безопасности при работе. В этом случае есть вероятность взрыва сжатого газа, ожог от расплавленного металла, пожар, поэтому сварщик должен быть обеспечен защитным костюмом, обязан соблюдать осторожность и продумывать последовательность своих действий.

В процессе выполнения работ существует вероятность поражения электрическим током, сварщику необходимо быть внимательным, стоять на токоизолирующем коврике.

При повышении силы тока увеличивается шум до 115 дБ, тогда необходимо защищать уши от шума с помощью беруш либо с помощью противошумной каски, наушников.

Для защиты от выделений газов, пыли помещение нужно оборудовать не только общей, но ещё местной вентиляцией.

Для защиты глаз от пыли, частиц металла, газа необходимо надеть очки защитные со светофильтрами В-2 или В-3 или защитный щиток.

Перед работой подготовить детали: очистить кромки, выполнить разметку соответствующим инструментом. Риски, царапины и разрывы не допускаются на свариваемых поверхностях, их необходимо удалить или зачистить.

Включить сварочный аппарат, отрегулировать подачу сжатого газа.

Задать ток резки, он выбирается в зависимости от толщины свариваемых изделий.

Запустить горелку. Если дуга не зажигается с трех попыток, нужно проверить износ электрода и сопла, питание.

Зазор между соплом и свариваемыми изделиями должен быть 3-5 мм. Когда будет получена нужная дежурная дуга, можно начинать процесс сварки. Для этого нажимаем на пусковое устройство плазмотрона. Когда горелка приближается к изделиям, образуется дуга между изделием и горелкой. Происходит сварка, при этом нужно следить за скоростью сварки: при высокой скорости возможен непровар детали, при слишком медленной – перегрев, прожог. Самая высокая температура факела образуется возле сопла.

После окончания сварки выключить горелку и источник питания. Охладить горелку в жидкости.

Плазменная сварка алюминия и его сплавов

Main Menu

Технология плазменной сварки алюминиевых сплавов

Одной из основных тенденций развития современного судостроения является постройка экономичных высокоскоростных судов, корпуса которых полностью или в значительной степени изготовлены из сплавов на основе алюминия.

Анализ корпусов современных судов показывает, что в их конструкции широко используются плоские перекрытия из алюминиевых сплавов: палубы, платформы, конструкции борта, днища, переборок. Причем их доля в составе основного корпуса составляет до 70-75%, в конструкции надстроек – 85-90%. Таким образом, возникает проблема изготовления экономичных точных элементов плоских корпусных конструкций, которые могут быть получены только методами точной сборки и с минимальными деформациями при сварке конструкций.

В настоящее время при изготовлении судовых корпусных конструкций из алюминиевых сплавов 75-85 % сварных соединений выполняют ручной аргоноду-говой сваркой неплавящимся электродом на переменном токе. Полуавтоматическая сварка плавящимся электродом в соответствии с требованиями отраслевой технологической документации при изготовлении изделий ответственного назначения имеет ограниченное применение. Получению качественных сварных соединений препятствует наличие плотной тугоплавкой окисной пленки на поверхности алюминия. Чтобы обеспечить в процессе сварки очистку поверхности основного металла и сварочной ванны от окислов сварку, осуществляют на токе обратной полярности. При этом способе используется эффект катодного распыления, при котором значительно улучшается смачивание поверхности изделия жидким металлом, разрушаются образующиеся или имевшиеся на присадочной проволоке окислы и повышается качество сплавления металлов.

По нашему мнению, наиболее перспективным направлением повышения качества сварных соединений и производительности труда при изготовлении конструкций из алюминиевых сплавов является плазменная сварка на постоянном токе обратной полярности.

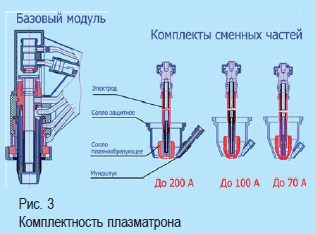

В ОАО «Центр технологии судостроения и судоремонта» разработан полуавтомат ППН-200 для плазменной сварки алюминиевых сплавов малых толщин на постоянном токе обратной полярности (рис. 2).

В состав полуавтомата входят следующие модули: блок управления с механизмом подачи присадочной проволоки; плазматрон на ток до 200 А; автономная станция охлаждения плазматрона и ин-верторный источник питания.

Управление сварочным циклом производится блоком управления. В полуавтомате реализована схема возбуждения ма-лоамперной дуги непосредственно между электродом плазматрона и изделием, что, по сравнению с традиционным способом, обеспечивает надежное возбуждение, повышенную стойкость электрода, упрощение аппаратной части полуавтомата.

В полуавтомате имеются три диапазона режимов сварки: на ток до 70 А, 100 А и 200 А. Требуемый режим устанавливается оператором предварительно, перед началом работы. Для получения качественных сварных соединений каждому режиму сварки соответствует определенный набор сменных частей плазматрона (рис 3). В полуавтомате одним из основных модулей является плазматрон (рис. 4). При разработке плазматрона предъявлялись следующие требования: обеспечивать качественную сварку в широком диапазоне токов, сваривать различные типы соединений во всех положениях сварного шва в пространстве, иметь минимальную массу, длительный ресурс работы сменных частей (особенно электрода), обеспечивать устойчивую плазменную дугу и равномерный мелкокапельный перенос металла присадочной проволоки непосредственно над сварочной ванной без разбрызгивания. Плазматрон охлаждается водой от насосной станции по замкнутому контуру, охлаждение воды осуществляется в воздушном теплообменнике. Давление охлаждающей жидкости составляет на входе в плазматрон 0,35 МПа. Использование в составе полуавтомата современного инверторного источника сварочного тока Master-2500 с высокими динамическими характеристиками и вертикально падающей внешней вольтамперной характеристикой обеспечивает надежное возбуждение и устойчивое горение рабочей дуги, высокую стабильность процесса сварки и соответственно высокое качество сварного шва.

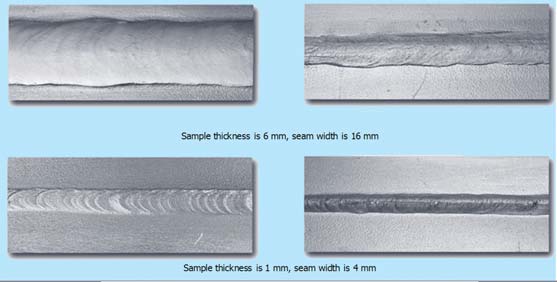

На рис. 5 представлена схема процесса плазменной полуавтоматической сварки.

При полуавтоматической плазменной сварке свариваемые кромки изделия нагревают дугой постоянного тока обратной полярности, а присадочную проволоку подают в зону сварки механизмом подачи. Оператор только перемещает плазматрон по изделию. В защитное сопло плазматрона встроен узел направления подачи присадочной проволоки, с помощью которого проволока точно попадает в сварочную ванну. В зависимости от применяемого тока координата ввода присадочной проволоки изменяется, что обеспечивается сменными защитными соплами. При плазменной сварке на качество сварки влияет величина зоны очистки. Эта зона показана на рис. 5 при наплавке «холостого» валика на пластину. Конструкцией плазматрона предусмотрена возможность влияния на ширину этой зоны оператором во время сварки. Как показали проведенные исследования, ширина зоны очистки в значительной степени зависит от длины дуги. При короткой дуге уменьшается ширина зоны очистки, очевидно, уменьшается и диаметр плазменной дуги. В этом случае вероятность окисления сварочной ванны и образование пор в сварном шве возрастает. Для получения оптимальной ширины зоны очистки 2 – 3 мм достаточно поднять плазматрон над изделием на расстояние 10 – 12 мм. Определению требуемой длины дуги оператору помогает характер плавления присадочной проволоки: проволока должна плавится над ванной (мелкокапельный перенос). Это свойство плазменной сварки особенно проявляется при сварке швов в горизонтальном положении. На рис. 6 представлены макрошлифы и результаты испытаний на изгиб сварных соединений. Исследования показывают, что стабильное расплавление проволоки над сварочной ванной происходит при определенном угле ввода присадочной проволоки в сварочную ванну относительно оси плазматрона. Экспериментально установлено, что этот угол должен составлять 400. Оптимальный процесс расплавления присадочной проволоки сопровождается характерным звуком при полном отсутствии разбрызгивания расплавленного металла.

Технология полуавтоматической плазменной сварки неплавящимся электродом впервые разработана в ЦНИИТС с использованием полуавтомата ППН-200. Определяющими параметрами процесса сварки являются следующие: сварочный ток, диаметр плазмообразующего сопла, скорость подачи и диаметр присадочной проволоки, расход плазмообразующего и защитного газа, траектория ввода присадочной проволоки в сварочную ванну, а также длина плазменной дуги Значения этих параметров определялись в зависимости от толщины свариваемых изделий и типов сварных соединений.

При отработке технологии плазменной сварки исследовались следующие значения параметров:

- ток сварки от 30 до 190 А;

- диаметр присадочной проволоки от 0,8 до 1,2 мм;

- скорость подачи присадочной проволоки от 130 до 300 м/ч;

- диаметр плазмообразующего сопла от 1,8 до 5,0 мм;

- расход плазмообразующего газа от 0,5 до 1,2 л/мин;

- расход защитного газа от 8 до 18 л/мин;

- длина дуги от 4 до 12 мм.

При сварке необходимая длина дуги поддерживается с учетом обеспечения оптимального процесса расплавления проволоки. На разных токах сварки длина дуги и координаты точки ввода проволоки в сварочную ванну должны меняться с учетом сохранения угла ввода присадочной проволоки по отношению к оси плазматро-на в 400. В качестве плазмообразующего и защитного газа использовали аргон.

При разработке технологии плазменной сварки учитывали следующие факторы: качество сварных соединений, производительность, скорость сварки, деформации при сварке, стабильное формирование сварного шва с плавными переходами к основному металлу.

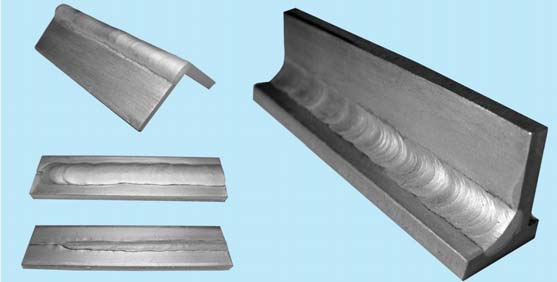

Фотографии образцов стыковых, тавровых и угловых соединений, сваренных в нижнем положении, приведены на рис. 7 (А, Б).

В результате проведенных исследований и экспериментальных работ по отработке технологии плазменной сварки было установлено следующее: плазменная сварка неплавящимся электродом на обратной полярности обладает многообразием технологических параметров, при помощи которых можно решать различные задачи при изготовлении сварных конструкций. Например, можно сваривать встык на подкладке и на весу, с разделкой и без разделки кромок, производить на-плавку на плоскости и на криволинейной поверхности. Все эти операции можно выполнять в нижнем, горизонтальном и вертикальном положении сварного шва в пространстве. Отдельные операции можно выполнять и в потолочном положении. В полуавтомате управление циклом сварки осуществляется по жесткой программе. В связи с имеющимся многообразием параметров сварки и с целью повышения удобства пользования полуавтоматом нами предусмотрено совершенствование системы управления на базе микропроцессорного синергетического управления.

В процессе разработки полуавтомата ППН-200 были сделаны два изобретения, защищенные патентами России.

Первое изобретение под названием «НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ» позволяет повысить качество сварного шва за счет устойчивого горения дуги, особенно на малых токах, и увеличить ресурс электрода. Изобретение относится к электродуговым процессам, к механизированной и ручной плазменной сварке постоянным током обратной полярности алюминия и его сплавов в среде защитного газа и может быть использовано в различных областях промышленности. Задачей настоящего изобретения является создание малогабаритного плазматрона для ручной сварки постоянным током на обратной полярности, предназначенного для образования и стабилизации электрической дуги, горящей между электродом и изделием. Кроме того, изобретение позволяет повысить качество сварного шва за счет устойчивого горения дуги, так как колебание дуги снижает качество сварки, а также уменьшает ресурс электрода. Электрод представляет собой медный стаканчик, охлаждаемый изнутри водой.

Геометрические размеры электрода выбраны из следующих найденных эмпирически соотношений:

S=0,33 D и S1=0,24 D, где D - наружный диаметр электрода; I - максимальный ток сварки;

m = 0,38 - эмпирический коэффициент

S - толщина дна электрода; S 1 - толщина стенки электрода.

Второе изобретение «СВАРОЧНЫЙ ЭЛЕКТРОДУГОВОЙ ПЛАЗМАТРОН» относится к электротехнике, а именно к элек-тродуговым устройствам для получения низкотемпературной плазмы, в частности, к механизированной и полуавтоматической плазменной сварке постоянным током в среде защитного газа, и может быть использовано в различных областях промышленности. Его задача заключается в создании малогабаритного плазматрона для ручной сварки постоянным током, создающего стабильную электрическую дугу, горящую между электродом и изделием. Техническим результатом, обеспечивающим решение указанной задачи, является повышение качества сварного шва за счет устойчивого горения дуги. Эмпирически установлено, что достижение устойчивого горения дуги и стабильного плавления присадочной проволоки при использовании плазматронов в ручном режиме с механизированной постоянной подачей сварочной проволоки в зону плавления во многом зависит от двух факторов: от угла подачи проволоки в сварочную ванну и от возможного контакта во время сварки защитного сопла со свариваемой деталью.

В результате проведенных опытов по оптимизации геометрических размеров угла наклона расплавляемого конца сварочной проволоки по отношению к оси плазматрона, при которых охватывали диапазон от 30 до 45°, установлено, что наиболее качественное сварное соединение получается при угле наклона в 40°. На практике этот угол может изменяться в пределах от 37 до 43° и дальнейшее расширение этого диапазона не оказывает значительного положительного влияния по стабилизации процесса сварки. Для предохранения от электрического контакта плазматрона со свариваемой деталью при случайном касании во время сварки внешняя поверхность защитного сопла покрывается неэлектропроводящим материалом.

Таким образом, сварочный дуговой плазматрон содержит корпус, защитное сопло, сопло для образования плазмы с соосно расположенным в нем неплавящимся электродом, каналы для подачи газа и узел направления присадочной проволоки с наконечником, снабженный механизмом непрерывной подачи сварочной проволоки.

В процессе испытаний и промышленной эксплуатации полуавтомата были сварены стыковые соединения в нижнем, вертикальном и горизонтальном положениях из материала 1550 М толщиной 5,0 мм и сварочной проволокой 5183 ESAB с пределом прочности 290 МПа. Сварные соединения подвергались механическим испытаниям на растяжение и изгиб согласно Правилам Российского морского регистра судоходства (РМРС), а также рентгенографированию.

Анализ полученных результатов показал, что при статическом изгибе обеспечивается угол изгиба не менее 180°, что удовлетворяет требованиям РМРС. Рентгенографирование показало отсутствие недопустимых внутри них дефектов. Полуавтомат прошел опытно-промышленную эксплуатацию на судостроительных заводах.

Основные преимущества полуавтомата ППН-200:

- высококачественная сварка в любом пространственном положении при сварке стыковых, тавровых и угловых соединений;

- возможность сварки конструкций из алюминиевых сплавов толщиной от 1,5 до 6 мм за один проход с обратным формированием шва;

- концентрированный ввод тепла при сварке плазмой в сочетании с автоматической подачей сварочной проволоки повышает производительность, уменьшает сварочные деформации и улучшает условия труда сварщика;

- при наплавке вследствие высокой смачиваемости поверхности изделия жидким металлом образуется гладкая поверхность без западания валиков;

- благодаря качественной очистке поверхности изделия улучшается процесс сварки чистого алюминия при меньших значениях сварочного тока по сравнению со сваркой на переменном токе.

- мелкокапельный перенос металла присадочной проволоки непосредственно над сварочной ванной исключает разбрызгивание;

- отсутствие концентраторов напряжений в местах перехода сварного шва к основному металлу повышает прочность сварных соединений при знакопеременных нагрузках, что особенно важно для судов с динамическим принципом поддержания.

Термическая резка алюминия и его сплавов

Термической резке наиболее часто подвергают алюминий и его сплавы, в частности сплавы с магнием, в редких случаях - бериллий, сплавы других металлов (на коротких участках) из-за высокой стоимости, а также ввиду вредности паров. Чистый магний избегают резать вследствие его интенсивного горения.

Важные для резки особенности алюминиевых сплавов - это их высокая теплопроводность и склонность к образованию на поверхности металла тугоплавкой оксидной пленки при воздействии кислородосодержащих сред. Температура плавления оксида алюминия достигает 2050°С, в то время как сам алюминий плавится при температуре 660°С. Отмеченные особенности исключают обычную кислородную резку алюминия.

Вдувая в струю режущего кислорода смесь железного и алюминиевого порошков, можно осуществлять кислородно-флюсовую резку алюминия толщиной до 50 мм. Однако при этом относительно низка скорость резки и рез имеет кромки низкого качества. Алюминий имеет большое сродство к кислороду, и металл, пролегающий к резу, окисляется на глубину до 6 мм в зависимости от толщины заготовки. Твердый окисленный слой почти не поддается механической обработке. Трудно удалить частицы железа, загрязняющие кромку. Сварка алюминиевых заготовок после кислородно-флюсовой резки невозможна. Кислородно-флюсовая резка алюминия пригодна только для разделочных операций.

Наиболее эффективный способ резки алюминия и его сплавов - плазменная резка. При плазменной резке алюминия велико значение плазмообразующей среды. После воздушно-плазменной резки кромки заготовок окислены. На поверхностях реза наблюдается повышенная шероховатость. Удаляемый при резке воздушно-плазменным потоком алюминиевый расплав размывает тугоплавкий оксид алюминия по всей глубине литого участка ЗТВ резки. В результате у поверхностей реза оксидные пленки залегают на глубину 0,1. 0,2 мм и более. Толщина окисленного слоя на левой и правой кромках реза неодинаковая (обычно она увеличивается в направлении действия стабилизирующего вихря).

После резки алюминиево-магниевых сплавов в литом участке ЗТВ наблюдается выгорание магния, у кромок образуется участок со столбчатой структурой твердого раствора алюминия и эвтектикой (Al+MnAl6) по границам зерен, затем участок с увеличенным зерном, переходящим в исходную структуру. На нижних кромках реза возникают сильио окисленные натеки. В случае сварки алюминиевых заготовок, полученных воздушно- плазменной резкой, натеки необходимо удалить, а поверхности резов, как правило, должны быть обработаны фрезерованием или строжкой на глубину 1. 3 мм, для чего нужно предусмотреть соответствующий припуск.

Плазморежущие аппараты с соплами малого диаметра позволяют резать алюминий толщиной до 25. 30 мм с сопоставимыми скоростями при меньших затратах энергии, получая резы с меньшими значениями ширины и размеров ЗТВ. Поверхности резов алюминия с наименьшей шероховатостью могут быть получены резкой в аргоно-водородных смесях с объемной долей водорода 35 %. Однако литой участок ЗТВ при этом может насыщаться водородом, и при последующей сварке заготовок в швах могут возникать поры. Меньшее влияние при резке алюминиевых сплавов оказывает азот. Он практически не растворяется в расплаве алюминия. Образующийся нитрид алюминия переходит в шлак и не вызывает при сварке появления пор. Водородосодержащие смеси целесообразно использовать для разделительной резки алюминия большой толщины (от 30 до 100 мм и более).

При обеспечении высокого качества кромок реза, выполненного азотно-плазменной, аргоно-плазменной резкой, и зачистке свариваемых поверхностей металлическим проволочным кругом возможна сварка алюминиевых сплавов без предварительного механического удаления литого слоя. В судостроения сварные соединения приемлемого качества получают при сварке алюминиевых заготовок, вырезанных воздушно-водяным плазменным способом.

Лазерной резкой чаще обрабатывают сплавы алюминия толщиной до 5. 6 мм. Вследствие высоких коэффициентов отражения излучения, тепло- и температуропроводности, а также температуры плавления оксидов для лазерной резки сплавов алюминия требуется в 2 - 3 раза более высокая мощность излучения, чем для резки сталей. По сравнению с непрерывным импульсно-периодический характер излучения позволяет существенно снизить энергозатраты.

Состав сплавов влияет на выбор условий резки.

Высокая скорость резки достигается при газолазерной резке. Качественно состав и структура металла кромки реза аналогичны резке. Однако глубина ЗТВ меньше и не превышает 0,1 мм. Как правило, после лазерной резки с подачей кислорода или воздуха проводится механическая обработка кромок на глубину 0,5. 1 мм. Подача азота или аргона позволяет практически избежать окисления кромок реза, однако на нижних кромках образуется трудноотделяемый грат и возрастает глубина ЗТВ. В сочетании с этими газами применение импульсно-периодического излучения, несмотря на снижение скорости резки, обеспечивает получение неокисленных кромок с минимальными количеством грата, глубиной ЗТВ и шероховатостью кромок. Вырезанные детали в допустимых случаях могут использоваться без механической обработки. В ответственных сварных металлоконструкциях используют детали с механически обработанными на глубину 0,3. 0,5 мм кромками.

Плазменная сварка

Чтобы металлические конструкции изделия были прочными и качественными, для соединения важных частей из стали применяется сварка. Эта технология используется на протяжении многих лет и за период ее существования появилось множество разновидностей, которые позволяют работать с разными материалами.

Плазменная сварка является популярной разновидностью, которую применяют многие опытные сварщики. В ее основе лежит принцип расплавления сплавов узконаправленной струей плазмы, которая обладает огромной энергией. Этот вид технологии используется для соединения некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, а также изделий из разных материалов. Но все же перед тем как приступать к сварочным работам стоит предварительно рассмотреть важные особенности.

Сущность плазменной сварки

Плазменная сварка металла основывается на использовании технологии аргонодуговой технологии. Различие между этими двумя технологиями состоит в особенностях дуги. В отличие от электрической дуга плазма имеет вид сжатой плазменной струи, которая обладает мощной энергией.

Чтобы понять, в чем заключается сущность плазменной сварки, требуется для начала рассмотреть, что такое плазма и условия ее возникновения. Плазмой считается состояние газа при его частичной или полной ионизации. Это означает, что в его основу могут входить не только нейтральные молекулы и атомы, но и электроны, ионы, имеющие определенный электрический заряд, состоящие полностью из заряженных частиц.

Для перевода газа в состояние плазмы требуется провести ионизацию большей части его молекул и атомов. Чтобы это получить, необходимо приложить к электрону, входящему в основу атома, усилие, превышающее его энергию связи с ядром и помочь оторваться от него. Именно в этом состоит сущность плазменной сварки.

Особенности и характеристики процесса

Чтобы понять, что такое плазменная сварка, стоит рассмотреть ее важные особенности, а именно как производится процесс. Во время него обычно в области сваривания применяется очень высокая температура, которая образуется при принудительном уменьшении размеров сечения дуги и повышении ее показателей мощности.

В результате получается сварка плазменной струей, при которой показатели температуры могут доходить до 300000С. А вот при аргонодуговой сварке они могут быть всего 5000-70000С. Во время сварочного процесса дуга приобретает цилиндрическую форму, именно это позволяет сохранять одинаковый показатель мощности по всей длине.

Во время проведения плазменного сваривания наблюдается высокое давление дуги на поверхность свариваемых металлических элементов. Именно это позволяет оказывать воздействие практически на все виды металлов и сплавов.

Стоит отметить! Плазменную технологию сваривания можно применять при небольших величинах электрического тока. Процесс может осуществляться при 0,2-30 А.

Все эти особенности делают этот вид сварки практически универсальным. Он может с успехом применяться в труднодоступных зонах, при соединении тонких алюминиевых листов без возможных прожогов. Незначительное изменение расстояния между электродом и деталью не оказывает сильного воздействия на прогревание, а это значит, не влияет на качество шва, как это бывает в других видах сварки.

За счет того, что во время плазменной технологии наблюдается большая глубина прогревания деталей, это позволяет обходиться без предварительной подготовки кромок. Допускается проводить сваривание металлов с неметаллами.

В итоге происходит повышение производительности работ, уменьшение температурной деформации сварного соединения, это значит, что деталь конструкции не ведет. А вот сварка плазморезом позволяет проводить не только сваривание металлических конструкций, но и обеспечивает качественное разрезание металлов и неметаллов в разном положении.

Преимущества и недостатки

Плазменная сварка и резка является востребованной технологией, при помощи которой производят сваривание конструкций разного размера. Этот процесс имеет ряд положительных качеств:

- повышенный показатель температуры плазмы, который может доходить до 300000С;

- небольшое поперечное сечение дуги;

- в отличие от газовой сварки скорость металла с толщиной от 5 до 20 см по плазменной технологии выше три раза;

- наблюдается высокая точность сварных соединений, которые получаются в процессе плавления;

- качество проведенных работ не требует проведения дополнительной обработки краев изделий;

- плазменный сварочный процесс может применяться практически для любых типов металла. К примеру, при помощи него можно варить изделия из запорожской стали, меди, алюминия, чугуна;

- во время проведения сварочных работ металл не подвергается деформациям, даже при вырезании сложных фигур;

- плазменная технология предполагает проведение резки металлической поверхности, которая не прошла предварительную подготовку. К примеру, ее можно применять в случаях, когда на изделии присутствует ржавчина, краска;

- нет необходимости применять аргон, ацетилен, кислород. Это позволяет существенно сэкономить;

- наблюдается высокая степень безопасности проводимых работ. Это связано с тем, что во время сваривания не применяются баллоны с газом, которые выделяют токсичные пары. Также при неправильном применении и хранении они могут взорваться.

У плазменного сварочного процесса имеются некоторые недостатки:

- во время его проведения происходит частичное рассеивание энергии в пространство;

- требуется использование плазмообразующего газа;

- обязательно должно проводиться охлаждение плазмотрона при помощи воды;

- высокая стоимость сварочных аппаратов.

Принцип работы

Перед тем как приступать к плазменной сварке стоит рассмотреть ее принцип работы. Во время процесс подается мощный электрический разряд, который превращает рабочую среду в плазменную. Образуется газ, который имеет высокую температуру.

За счет воздействия на металлическую поверхность потока ионизированного газа, проводимого электрическим током, происходит плавление металлической основы. Во время нагревания дуги газ подвергается ионизации, уровень которой увеличивается с повышением температурных показателей газа.

Плазменная струя, которая обычно имеет сверхвысокую температуру, повышенная мощность, это все формируется из обычно дуги после сжатия, вдувания в дугу. Она образуется при помощи плазмообразующего газа, в качестве которого часто применяется аргон, в редких случаях используется водород, гелий.

Плазменная сварка прямого действия

Что такое плазменная сварка прямого действия? Этот метод является распространенным, он осуществляется благодаря электрической дуге, которая образуется между электродом и рабочим изделием.

Технология плазменной сварки имеет некоторые характерные особенности:

- Плазменная сварка алюминия должна выполняться с максимальной осторожностью. Это связано с тем, что данный металл плавится при температуре 660,3 градусов.

- Обязательно нужно внимательно контролировать процесс, чтобы не допустить пропал.

- В инструкции к сварочным аппаратам всегда указывается таблица, в которой обозначается рекомендованная сила тока для каждого вида металла. К примеру, плазменная сварка нержавейки выполняется на среднем токе, а стали - на высоком.

Обратите внимание! В дуге с прямым действием изначально происходит возбуждение дуги на малых токах, между соплом и заготовкой. После того как плазма прикасается к свариваемой детали образуется основная дуга прямого действия.

Питание дуги производится при помощи переменного или постоянного тока с прямой полярностью. Ее возбуждение выполняется осциллятором.

Плазменная сварка косвенного действия

Перед тем как приступать стоит рассмотреть, что такое плазменная сварка косвенного действия. Во время этого метода образование плазмы осуществляется так же, как и при технологии прямого действия. Отличие состоит в том, что источник питания подключается к электроду и соплу, в результате этого между этими элементами образуется дуга, и на выходе из горелки появляется плазменная среда.

Скорость выхода потока плазмы находится под контролем давления газа. Секрет состоит в том, что газовая смесь при переходе в состояние плазмы увеличивает объем в 50 раз и благодаря этому вылетает из аппарата в виде длиной струи. Энергетические показатели расширяющегося газа совместно с тепловой энергией делают плазму мощным источником энергии.

К преимуществам сварки косвенного действия можно отнести:

- обеспечивает бесперебойный рабочий процесс;

- позволяет существенно сэкономить затраты на электрический ток;

- за счет того, что во время сварочного процесса применяется высокое давление, газовые смеси практически не разбрызгиваются;

- этот вид отлично подходит для сварки и резки металлов.

Важно! Плазменная сварка и резка металлов должна проводиться с использованием правильных режимов. Они должны осуществлять правильную подачу тока, учитывать типы свариваемых материалов, их показатели толщины, диаметр сопла плазмотрона. Для резки разных материалов должны применяться разные виды газов.

Устройство и принцип работы плазмотрона

Во время плазменного сварочного процесса применяется специальный аппарат, который выполняет роль плазменного генератора, он называется плазмотроном. Это устройство применяет энергию электричества для преобразования газа в состояние плазмы для сварки, которая в дальнейшем применяется для создания сварочной дуги.

Применяется два вида устройств, которые работают по схеме косвенного и прямого преобразования дуги. Плазмотрон для сварки плазмой идет прямого действия, когда в качестве катода применяется вольфрамовый электрод, а анода - свариваемая поверхность. Именно это приводит к тому, что дуга приобретает цилиндрическую форму.

К основным узлам плазмотрона относят:

- Вольфрамовый электрод (катод). Он образует одну связку с устройством подачи плазмообразующего газа.

- Корпусная часть прибора.

- Сопло с формообразующим наконечником.

- Термостойкий изолятор.

- Система охлаждения, для которой применяется водная струя.

- Пусковое устройство.

Для возбуждения основной дуги к поверхности металла от устройства подключается кабель с положительным зарядом. Появившаяся дуга ионизирует газ, который поступает из баллона или компрессора в камеру под давлением. При разогревании во время ионизации газ расширяется и выбрасывается из камерного пространства в форме струи с высокой кинетической энергией.

Стоит отметить! Чтобы облегчить розжиг основной дуги, в область камеры плазмотрона встроен вспомогательный электрод, который выполняет функции анода. При включении плазмотрона в сеть и запуске, данный электрод получает положительный заряд и образует дугу с вольфрамовым катодом.

Важные требования

Возможно, для многих плазменно-дуговая сварка покажется простым процессом, который можно с легкостью выполнить с первого раза не имея большого опыта. Однако во время него обязательно требуется соблюдать все важные правила технологии. К основным ошибкам относятся:

- запоздалая замена сменных компонентов плазмотрона;

- применение деталей с низким качеством или дефектами;

- использование некорректных режимов, которые снижают длительность срока службы элементов;

- отсутствие контроля за параметрами плазмообразующего газа;

- применение высокой или низкой скорости резки по сравнению с предусмотренным режимом.

Все эти важные требования относятся к плазменному сварочному процессу, а также его подвидам - микроплазменной сварке, воздушно-плазменной сварке и другим методам. Обязательно требуется применять сварочный аппарат, который сможет обеспечить необходимые характеристики сварочного тока. Понадобится горелка, неплавящийся электрод, комплект шлангов для подачи или циркуляции охлаждающей жидкости и другие важные компоненты для работы.

Плазменный сварочный процесс считается востребованной технологией, которую активно применяют в разных областях промышленности - машиностроение, приборостроение, изготовление деталей высокой точности, ювелирная сфера и так далее. Этот метод отличается высокой точностью, он позволяет получить ровный шов отличного качества. Но все же его проведение должно осуществляться с учетом важных правил и требований.

Интересное видео

Сварка алюминия полуавтоматом

Металлические конструкции, изготовленные из сплавов на основе алюминия широко применяются при возведении и ремонте объектов разного назначения, включая сооружения нестандартных форм.

Материал позволяет строить уникальные многоэтажные офисные здания, центры торговые, выставочные, развлекательные, спортивные сооружения, поражая своими стеклянными фасадами и формами крыш. У архитекторов и дизайнеров это востребованный материал. Ему можно придать любую форму, что и привлекает людей творческих профессий.

Сварка алюминия полуавтоматом считается производительным способом создания изделий необходимой конфигурации. Этим же способом восстанавливают работоспособность изделий, вышедших из строя, разнопрофильные ремонтные мастерские. Широко используется материал в промышленности - самолето-, кораблестроение и при производстве автомобилей. Полуавтоматическая сварка алюминия, да и автоматическая, на этих производствах занимают главенствующие позиции.

Применение металлических конструкций на основе алюминия в строительстве снижает массу несущих и ограждающих конструкций, обеспечивает повышенную коррозионную стойкость, высокие эксплуатационные свойства и требования, которые предъявляются к зданиям и сооружениям по архитектурной и строительной части.

Особенности сварки алюминия и сплавов на его основе

Конструкции чаще всего изготавливают из 99% алюминия, сплавов алюминиево-магниевых, где количество магния находится в пределах 4,8 ÷ 6,0% (остальное алюминий) и алюминиево-кремниевых (5,0 % кремния, остальное алюминий). Эти материалы характеризуются уникальными свойствами:

- небольшим весом (до 3 раз ниже, чем у стали и до 7 - у железобетона);

- коррозионной стойкостью;

- высокими прочностными характеристиками;

- не теряют своих качеств при температуре от минус 80 до 300 0С;

- соединяются всеми известными способами (механическими, с помощью пайки, сварки);

- не реагируют на воздействие большинства кислот, масел, газов, ультрафиолета;

- не теряют своих качеств в во взрывоопасных зонах и агрессивных средах;

- полируются;

- окрашиваются (анодируются);

- длительностью эксплуатации (более 80 лет).

Что нужно для сварки алюминия полуавтоматом знать сварщику? Во-первых, он должен знать какие факторы затрудняют процесс соединения деталей, во-вторых, уметь выбрать полуавтомат сварочный по алюминию и, в третьих, знать технологию проведения сварочных работ, обеспечивающую качество.

Сложность сварки сплавов на основе алюминия вытекают из физико-химических свойств, присущих этому материалу. К ним относят:

- температуру плавления;

- теплопроводность;

- электропроводность;

- текучесть;

- взаимодействие с кислородом;

- склонность к усадке;

- не возможность по внешнему виду определить процесс расплавления (цвет почти не меняется);

- количество магния в сплаве (чем больше, тем хуже свариваются детали).

Из-за наличия на поверхности оксидной пленки температура плавления у материала разная - у самого металла она составляет 660 0С, а у пленки она может доходить до 2200 0С. Происходит это в результате активного взаимодействия алюминия с кислородом воздуха. В дальнейшем она служит защитой от дальнейших окислительных процессов.

Прежде чем сваривать детали, необходимо удалить с поверхности в месте соединения эту тугоплавкую пленку. Избавиться от нее можно следующими способами:

- механическим (зачистка металлической щеткой, шлифовальной машинкой, напильником);

- химическим (травлением с помощью специальных растворов, флюсов);

- пробиванием электроимпульсом (полуавтомат должен иметь специальный режим).

Полуавтомат сварочный для алюминия должен работать на токах в диапазоне 50 ÷ 450 А. Выбор силы тока, как и напряжения, зависит от толщины заготовок и марки сплава.

Из-за повышенной теплопроводности материала он теряет прочность при нагревании, что может привести к такому дефекту, как прожог. И тут важно правильно подобрать температуру ведения сварки и длину дуги. Это зависит от толщины свариваемых деталей, их положения в пространстве, марки, Ø присадочной проволоки или электрода. В процессе сварки необходимо применять теплоотводящие подкладки (из керамики или металла), включая водоохлаждаемого типа.

Обратите внимание! Толстые детали должны перед сваркой обязательно прогреваться горелкой или в печах до необходимой температуры (зависит от марки алюминиевого сплава, но как правило не превышает 110 0С ).

Нюансы ведения сваривания полуавтоматами

Сварка осуществляется в принципе на любом сварочном оборудовании. Однако, должны соблюдаться некоторые требования. Полуавтомат сварочный для сварки алюминия и его сплавов должен иметь:

- механизм подачи с U-образными канавками и быть с 4 роликами. Это позволит правильно подавать присадочную проволоку без воздействия на ее поверхность;

- наконечник должен предназначаться для подачи алюминиевой проволоки (у него должна быть маркировка AL);

- диаметр отверстия наконечника подающего алюминиевую проволоку больше диаметра проволоки на 0, 4 мм(из-за расширения, которое происходит вследствие нагрева при подаче);

- шланг, подающий проволоку не длиннее 3 м, во избежание деформирования проволоки и его канал должен быть тефлоновым или графитовым, чтобы снизить силу трения (подача осуществляется с большой скоростью).

Полуавтоматы для сварки сплавов на основе алюминия

Сварка может вестись полуавтоматами без подачи в зону сварки защитного газа и с ним. В последнем случае применяется аргон или смесь аргона с гелием. Они препятствуют образованию оксидной пленки. Особенно это относится к сплавам алюминия, где в составе более 1% магния.

Если сварка ведется без применения защитного газа, то проволока для сварки алюминия полуавтоматом без газа должна применяться только порошковая или процесс сварки должен осуществляться под слоем флюса (испарения формируют защиту расплавленной ванны от контакта с воздухом).

Сварка алюминия полуавтоматом в среде углекислого газа не ведется, т. к. он хоть и защищает расплавленный металл от воздействия воздуха, но в тоже время вступает в реакцию с алюминием. Из-за этой особенности получить качественное и прочное соединение невозможно.

К преимуществам сварки полуавтоматами относят:

- высокую скорость;

- одинаковую глубину проплавления;

- возможность сваривания швов без ограничения их длины;

- возможность создания изделий сложной конфигурации;

- надежную защиту от вредного воздействия окружающей среды;

- высокое качество сварного соединения.

Наряду с преимуществами необходимо отметить и недостатки:

- металл должен тщательно подготавливаться к соединению;

- полуавтомат должен настраиваться в зависимости от марки сплава;

- сварщик должен иметь необходимую квалификацию и навыки.

Обратите внимание! Полуавтоматическая с варка алюминия не выполняется на улице.

Аргонодуговая сварка

Выделяют 2 вида сварки - TIG и MIG. В первом случае сварку ведут с помощью вольфрамового электрода в среде защитного газа (аргона). Сварка алюминия полуавтоматом в аргоне, как и сплавов на его основе, выполняется на переменном токе.

Такой аппарат обязательно снабжают специальным устройством. Оно облегчает процесс зажигания дуги. Подача инертного газа и проволоки (сплошной или порошковой) происходит через сварочную горелку специальной конструкции. Сварщик в этом случаем имеет возможность контролировать процесс сваривания.

MIG сварка или она еще называется полуавтоматической импульсной ведется инвертором. Устройство может менять частоту напряжения, что сказывается на качестве сварного шва. Импульсный полуавтомат для сварки алюминия - это оптимальное решение, т. к . повышает производительность труда сварщика и экономит потребление электрической энергии.

Виды проволоки

Проволока для сварки алюминия полуавтоматом является присадочным материалом. Она, в процессе сварки, плавясь, входит в состав шва. Поэтому основное требование к ее выбору - должна по химическому составу приближаться к химическому составу материала, который будет свариваться. Также ее температура плавления должна быть или такой же, как свариваемые элементы или чуть ниже.

Алюминиевая сварочная проволока для полуавтомата выпускается производителями российскими и зарубежными Ø 0,8 ÷ 3,2 мм. Сварка алюминия проволокой осуществляется марками, указанными в таблице.

| Марка по международной классификации | Отечественный аналог |

| ОК Autrod 1070 (18.01) | Св. - А85, Св.- А97, Св. - Амц |

| ОК Autrod 1450 (18.11) | Св. - 1201 |

| ОК Autrod 4043 (18.04) | Св. – АК5, Св. – АК6 |

| ОК Autrod 5183 (18.16) | Св. – АМг5 |

| ОК Autrod 5356 (18.15) | Св. – АМг3 |

Проволока для сварки алюминия полуавтоматом по еще одной распространенной классификации EN ISO 18273 может иметь маркировку ER 4043, ER 5356. Это чаще всего используемые присадочные материалы для сварки литейных сплавов типа АД31, АД33и АД35, если им не нужна операция анодирования. Поставляется в бухтах или на кассетах разного веса.

Сварка алюминия полуавтоматом без газа ведется с применением порошковой проволоки, ее еще называют самозащитной. Имеет трубчатую конструкцию внутри которой находится порошкообразный наполнитель. Он одновременно выполняет несколько функций - раскисляет, легирует, защищает от вредного воздействия воздуха, формирует шов и т. д.

Выбор диаметра и марки самозащитной проволоки зависит от толщины изделий, которые будут свариваться и состава алюминиевого сплава.

Технология сварки алюминия полуавтоматом

Качество полученного шва зависит от многих факторов - применяемого аппарата, присадочного материала, качества аргона (при аргоно-дуговой сварке), навыков сварщика. Как сваривать алюминий полуавтоматом? Зависит от модели аппарата, но какой бы она не была необходимо выполнять следующие действия:

- подготовку поверхностей заготовок. Удаляют загрязнения разного рода с помощью ветоши. Далее необходимо убрать окислы. Их удаляют с помощью металлической щетки, угловой шлифовальной машинки и травлением специальными растворителями и реактивами. При этом придерживаются таких правил. Щеткой нельзя сильно надавливать на изделие и очистку проводят только в одном направлении. Остатки травящих жидкостей обязательно снимают, используя ацетон растворители или промыванием. У изделий, имеющие толщину более 3 мм разделывают кромки. Угол разделки 60 0;

- подогрев. Осуществляют в печах или с помощью горелки. Особенно это касается заготовок, у которых разная толщина. Температура прогрева не должна превышать 110 0С;

- настройка аппарата. Независимо от типа применяемого устройства подбирается диаметр проволоки, диаметр наконечника, сила тока и напряжение. Чаще всего используют специальные таблицы, которые имеются в инструкции к изделию. Наиболее выгодными являются устройства импульсного типа, снабженный специальной программой. Сварщик только выставляет значение тока, а микроконтроллер осуществляет подбор остальных параметров в автоматическом режиме;

- определиться с положением горелки и скоростью ведения сварочного процесса. Она должна располагаться под углом не более 20 0 к вертикали, сварку ведут на большой скорости только справа налево. Особое внимание необходимо уделить окончанию шва. Его заваривают, возвращаясь назад на мм 20, без выключения сварочной дуги.

На результат сварки влияние оказывает квалификация сварщика и его навыки. Он обязательно должен пользоваться средствами защиты - маской, респиратором, спецодеждой, обувью и рукавицами. На сварщике не должно быть открытых участков тела, т. к. возможно получение ожога от ультрафиолета.

Несколько слов о причинах возникновения брака. Чаще всего после сварки обнаруживаются прожоги, трещины, не правильно заваренный кратер. Трещины возникают из-за нарушения ведения технологического процесса.

При превышении температуры нагрева происходит расширение сплава, а если не обеспечивается медленное остывание, то происходит быстрое сжатие, что и приводит к возникновению трещин и разрывов. Применение теплоотводящих подкладок обеспечит качество сварки. Также негативно сказывается на качестве и недобросовестная подготовка изделия к процессу сваривания.

Сварочный полуавтомат для сварки алюминия - аппарат, который позволяет повысить производительность труда. Его использование будет эффективным, если будут учитываться все требования производителя устройства, которые указаны в паспорте. Поэтому необходимо тщательно проработать инструкцию и следовать ее указаниям.

Читайте также: