Плазморез из аппарата tig сварки

Обновлено: 20.09.2024

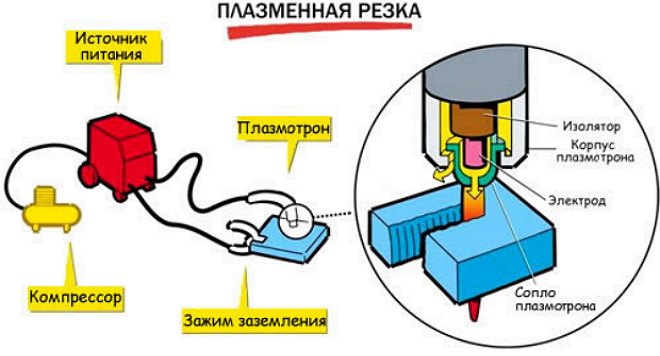

Отслужившие свой срок составные части различных машин и инструментов превосходно подходят для создания полезных в домашнем хозяйстве приспособлений своими руками. Если имеется в наличии ненужный сварочный инвертор, то из него можно изготовить самодельный плазморез или микроплазменную сварку. О том, как переделать устройство для получения неразъемных соединений посредством сварки металла в приспособление, которое может разрезать крепкий материал, будет во всех подробностях изложено в данной публикации.

Подбор элементов

Для изготовления агрегата плазменной сварки требуется обзавестись:

- источником постоянного тока;

- плазмотроном (резаком);

- компрессором мощностью 2-2,5 атмосферы;

- кабель-шлангом;

- кабелем массы.

Рассмотрим каждый из компонентов более подробно.

Источник питания

Когда вопрос подбора разновидности источника питания не имеет принципиального значения, следует выбрать инвертор.

Легковесное компактное устройство функционирует от бытового источника электротока 220 В.

Он очень просто настраивается, потребляет мало электрической энергии. Основная часть сварочных бытовых инверторов имеет рабочий коэффициент 50% и выше. Они обладают системой охлаждения. Платы не сильно нагреваются, в сравнении с устройством иного оснащения.

В некоторых случаях в качестве источника питания для плазмореза может использоваться сварочный трансформатор, который преобразует переменный электрический ток в сварочный. Он более мощный, дает возможность резать металл до 100 миллиметров. Переделать трансформатор легче, чем иные выпрямители.

Однако он обладает рядом отрицательных качеств для использования его в домашних условиях:

- тяжеловесный;

- большой;

- функционирует от 3-фазного электротока 380 В;

- берет много электрической энергии;

- имеет невысокий коэффициент полезного действия.

Вследствие компактности и легковесности плазморезы на базе инверторов можно практиковать при проведении работ даже в самых малодоступных областях, что неосуществимо для чрезмерно больших и тяжеловесных сварочных трансформаторов.

Большой плюс инверторных источников питания — это то, что они наделены высоким коэффициентом полезного действия. Это делает их довольно экономичными в вопросе потребления электрической энергии приспособлениями. Единственный недостаток применения инверторных плазменных резаков – сложность разрезания чрезмерно толстых материалов.

Резак

Резак (плазмотрон, генератор плазмы) – это крайне важная деталь оснащения, имеющая сложное устройство. В плазмотроне совершается формирование струи плазмы под воздействием электротока и ламинарного потока (направленного воздушного потока). Выбор плазмотрона должен осуществляться самым тщательным образом, потому что это ключевой конструкционный компонент.

Одним из вариантов создания такого устройства является изготовление его из обычной горелки для аргонодуговой сварки. В ней имеется большая часть требуемых компонентов:

- 4-миллиметровый электрод из вольфрама с функцией регулирования положения;

- кабель и клемма для подключения к нему электротока для сварки;

- направляющие каналы и рукав для подачи газа к соплу.

Для доработки нужно:

- убрать тонкостенное сопло из латуни;

- навернуть вместо него изолирующую фторопластовую прокладку в форме цилиндра с резьбой внутри и снаружи цилиндра;

- поверху на прокладку навернуть латунный корпус с фиксатором для сопла из меди;

- к корпусу зафиксировать хомутом либо припаять кабель для вспомогательной электродуги;

- в ручке поставить выключатель с механизмом мгновенного действия, включающий режим реза.

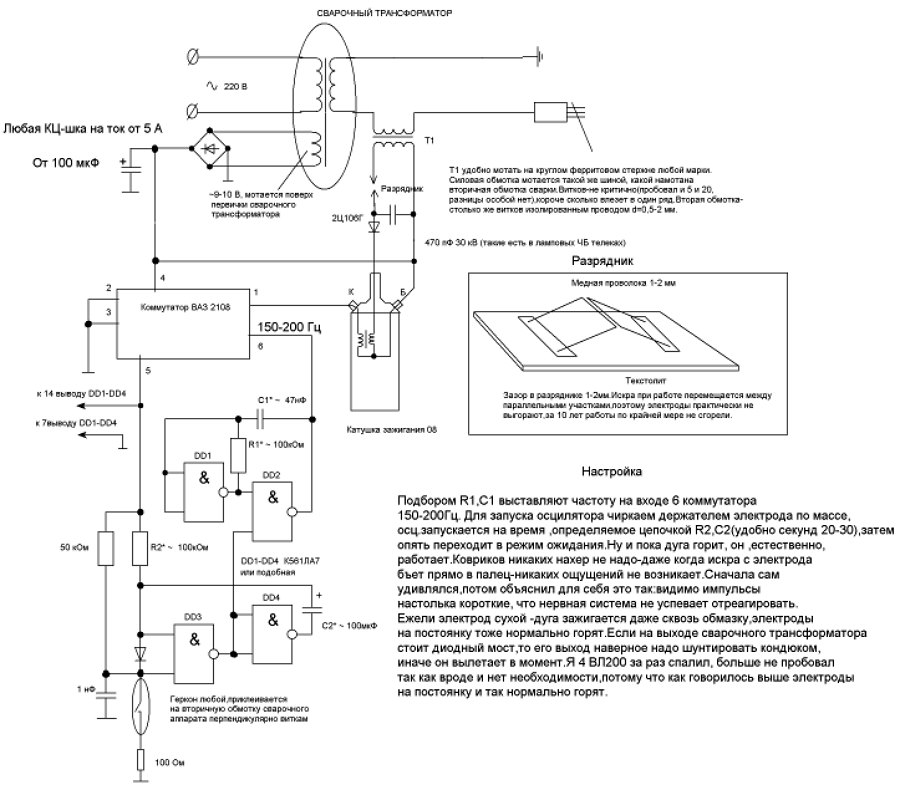

Осциллятор

Само по себе данное устройство не выдает электроток, представляющий опасность для здоровья человека и, более того, не в силах сформировать электродугу для сваривания либо резки металла. Он необходим для качественного разжигания дуги и ее стабилизации. Собирается устройство по простой схеме. Однако если вы не компетентны в радиоделе, то такой блок можно приобрести в готовом виде.

На заметку! Вместо осциллятора возможно применение электронного зажигания автомашины.

Компрессор

Самым часто используемым рабочим газом является сжатый воздух. Его можно применять при резке практически всех сплавов и металлов. Поставщик сжатого воздуха — это компрессор. Он может быть какой угодно структуры, минимальная продуктивность находится в зависимости от толщины металла:

- 16 миллиметров – 140 л/мин;

- 20 миллиметров – 170 л/мин;

- 30 миллиметров – 190 л/мин.

Для более устойчивой работы требуется ресивер объемом от 50 литров. Давление, формируемое компрессором должно быть более 4,5 Бар.

Кабель-шланг

Для функционирования плазмореза с воздушным охлаждением потребуется кабель-шланг. Он включает в себя следующие элементы.

- Электрический кабель. Его сечение находится в зависимости от номинальной производительности агрегата. При электротоке 50 А достаточным для разрезания металла толщиной 10 миллиметров и кабеле с ПВХ изоляцией оно равняется 6 мм. При применении кабеля в жаростойкой изоляции сечение пропорционально уменьшается. Таких кабелей требуется 2 штуки – один для электрода и второй для массы.

- Кабель для вспомогательной электродуги. Сечения хватит 1,5 мм. По допустимой температуре нагрева возможен более тонкий кабель, однако он обладает недостаточной механической прочностью.

- Шланг для подключения воздуха. Внутренний диаметр – 10 миллиметров.

- Электропроводка для подсоединения выключателя с механизмом мгновенного действия.

Кабель-шланг можно сделать своими силами, поместив кислородный шланг и электрокабель внутрь, к примеру, шланга для подводки воды подобающего диаметра. Однако все-таки желательно приобрести готовый шлангопакет, который будет обладать всеми элементами для подсоединения к плазмотрону и к аппарату.

Кабель массы

Кабель массы, предварительно подсоединенный к изделию, способствует замыканию электродуги на разрезаемой детали, что делает возможным работу плазмореза. Обладает зажимом на конце для присоединения к разделываемому металлу.

Сборка аппарата

Сборка самодельной установки плазменной резки состоит в компоновке всех составляющих шлангами и кабелями:

- кабеля для массы, вспомогательной электродуги и электрода подсоединяются к надлежащим клеммам на сварочном инверторе;

- воздушный шланг фиксируется к ресиверу для компрессора;

- электропроводка, идущая к выключателю с механизмом мгновенного действия на ручке, крепится к схеме управления.

Испытание

Для испытания собранного агрегата требуется выполнить проверочный рез металла:

- подать электропитание на инвертор;

- спустя 10 минут выключить и проконтролировать на нагрев;

- если не греется, еще раз подать электропитание;

- запустить компрессор;

- после наполнения ресивера открыть воздушный кран и послать воздушный поток сквозь генератор плазмы;

- нажатием кнопки выключателя с механизмом мгновенного действия возбудить вспомогательную электродугу;

- при ее наличии выполнить тестовый рез металла.

По окончании проверки отключить устройство от электросети и еще раз проверить все компоненты на нагрев.

Советы по эксплуатации

Для эффективной и продолжительной работы самодельного плазменного резака из сварочного инвертора необходимо принять к сведению рекомендации профессионалов, относящиеся к использованию агрегата.

- Желательно иметь некоторое количество прокладок, которые используются для подсоединения шлангов. В особенности их наличие следует проверять, когда случается часто транспортировать аппарат. В определенных ситуациях отсутствие требуемой прокладки сделает эксплуатацию агрегата невозможной.

- Ввиду того, что сопло плазмотрона подвержено воздействию больших температур, оно с течением времени изнашивается и становится неработоспособным. Следовательно, необходимо заблаговременно позаботиться о покупке резервных насадок.

- Выбирая детали для плазмореза, следует принимать во внимание, какой мощности аппарат вы желаете иметь. Прежде всего это имеет отношение к выбору подобающего инвертора.

- При выборе электрода для плазмотрона, если вы создаете его своими руками, следует избрать такой материал, как гафний. Данный материал при нагреве не выделяет веществ, оказывающих токсичное воздействие на человека и окружающую среду.

Однако, как бы то ни было, настойчиво рекомендуется приобретать готовые резаки, произведенные на предприятии, в которых выдерживаются все характеристики по завихрению потока воздуха.

Самодельный резак не обеспечивает высококачественной резки и быстро становится неработоспособным.

В процессе работы на агрегате плазменной резки для получения оптимальных результатов необходимо следовать следующим рекомендациям:

- постоянно контролировать правильность направления потока газовой плазмы;

- контролировать точность подбора аппаратуры соответственно толщине изделия из металла;

- отслеживать состояние расходных элементов плазмотрона;

- контролировать соблюдение дистанции между плазменной струей и обрабатываемым изделием;

- постоянно следить за применяемой скоростью резки, чтобы исключить формирование окалин;

- при случае диагностировать состояние системы подачи рабочего газа;

- исключить вибрирование электрической плазменной резки;

- соблюдать чистоту и порядок на месте работы.

Что касается правил безопасности, то работы необходимо производить в специально предназначенной одежде, оберегающей от брызг расплавленного металла. Кроме того, для предохранения глаз следует надевать сварочные очки-хамелеоны.

Ещё больше информации об устройстве самодельного плазмореза можно узнать в следующем видео.

Теперь свой аппарат TIG и CUT

Всем приветствую. Приобрёл свой аппарат тиг и плазморез. Состояние не новый, а бу.

Плазморез Elitech АИС 40КВ

Плазменный аппарат произведен по технологии IGBT

• Защита от перегрузки по току

• Защита от низкого и выского напряжения

• Защита от перегрева

• Бесконтактные поджиг и пилотные дуги

• Плавная регулировка режущего тока

• Переключатель контроля рабочего давления воздуха

• Встроенный редуктор с регулировкой давления

Технические характеристики:

• Напряжение питания 220 В

• Номинальная частота 50 Гц

• Потребляемая мощность 4,2 кВт

• Производительность (40°С 10 мин) 30%

• Максимальная толщина реза 25 мм

• Напряжение холостого хода 480 В

• Диапазон регулировки тока 20-40 А

• Класс защиты IP23S

• Класс изоляции F

• Габариты 500х135х280 мм

• Вес 10,3 кг

Сварочный инвертор Elitech АИС 200АТМ — Описание:

• Предназначен для аргонно-дуговой сварки неплавящимся вольфрамовым электродом в среде защитного газа (аргон) — TIG и электродуговой сварки штучным плавящимся электродом – ММА. Применяют для проведения монтажных и ремонтно-восстановительных работ

• Сваривает стали всех марок и классов, сплавы черных и цветных металлов, алюминий и его сплавы, чугуны и нержавеющие стали. Оптимален для применения на производствах, коммунальных служб, строительства, сервисов, мастерских и частного использования

• Технология IGBT — второе поколение инверторов

• Способы сварки MMA, TIG

• Работа на переменном AC и постоянном DC токе

• Режимы работы горелки 2-4 такта

• Регулировка продувки газом до и после сварки

• Высокочастотное возбуждение дуги HF в режиме TIG

• Регулировки импульсной сварки — частота, скважность

• Баланс полярности для сварки алюминия

• Регулировка спада тока

• Электронное управление

• Стабилизация дуги ARC FORCE

• Облегченное возбуждение дуги HOT START в режиме ММА

• Принудительное охлаждение тоннельного типа

• Антиприлипание электрода ANTI STICK

• Контактное возбуждение дуги отрывом LIFT ARC

• Защита от перегрузки

• Защита от перегрева

• Защита от низкого и высокого напряжения

Сварочный инвертор Elitech АИС 200АТМ — Технические характеристики:

• Напряжение питания 220 В

• Номинальная частота 50 Гц

• Макс. потребляемая мощность TIG/MMA 5,2/6,4 кВт

• Диапазон сварочного тока AC/DC 10-200/5-200 А

• Базовый ток 10-90 А

• Цикл работы 60% / 200 А

• Макс. напряжение холостого хода 66 В

• КПД 85%

• Предварительная продувка газом 0,1-1 сек

• Время продувки газом после сварки 0,1-10 сек

• Частота повторения импульса 0,5-200 Гц

• Баланс полярности 15-50%

• Время спада сварочного тока 0-10 сек

• Толщина свариваемого металла 0,5-10 мм

• Коэффициент мощности 0,68

• Класс изоляции F

• Класс защиты IP23S

• Класс изоляции F

• Габариты 485x240x433 мм

• Вес 20,0 кг

Как самостоятельно сделать плазморез из инвертора

В отличие от сварочного трансформатора, инвертор отличается компактностью, малым весом и высоким КПД, что объясняет его популярность в домашних мастерских, небольших гаражах и цехах.

Он позволяет закрывать большинство потребностей в сварочных работах, но для качественной резки требуется лазерный аппарат или плазморез.

Универсальный аппарат для сварки

Лазерное оборудование очень дорогое, плазморез тоже стоит недешево. Плазменная резка и сварка металла небольшой толщины имеет прекрасные характеристики, недостижимые при использовании электросварки. При этом силовой блок у плазмореза и сварочного аппарата для электродуговой сварки во многом имеют одинаковые характеристики.

Возникает желание сэкономить, и при небольшой доработке использовать его и для плазменной резки. Оказалось, что это возможно, и можно встретить много способов переделки сварочных аппаратов, в том числе инверторных, в плазморезы.

Аппарат плазменной резки представляет собой тот же сварочный инвертор с осциллятором и плазмотроном, кабелем массы с зажимом и внешним или внутренним компрессором. Часто компрессор используется внешний и в комплект поставки не входит.

Если у владельца сварочного инвертора имеется еще и компрессор, то можно получить самодельный плазморез, приобретя плазмотрон и сделав осциллятор. В итоге получится универсальный сварочный аппарат.

Принцип работы горелки

Работа аппарата плазменной сварки и резки (плазмореза) основана на использовании в качестве режущего или сваривающего инструмента плазмы, четвертого состояния вещества.

Для ее получения требуется высокая температура и газ под высоким давлением. При создании между анодом и катодом горелки электрической дуги в ней поддерживается температура в несколько тысяч градусов.

Образование плазмы

Если пропустить при таких условиях через дугу струю газа, то он ионизируется, расширится в объеме в несколько сотен раз и нагреется до температуры в 20-30 тысяч °C, превращаясь в плазму. Высокая температура почти мгновенно расплавляет любой металл.

В отличие от кумулятивного снаряда процесс образования плазмы в плазмотроне регулируемый.

Анод и катод в резаке плазмореза находятся на расстоянии нескольких миллиметров друг от друга. Осциллятор вырабатывает импульсный ток большой величины и частоты, пропускает его между анодом и катодом, что приводит к возникновению электрической дуги.

После этого через дугу пропускается газ, который ионизируется. Так как все происходит в замкнутой камере с одним выходным отверстием, то получившаяся плазма с огромной скоростью вырывается наружу.

На выходе горелки плазмореза она достигает температуры 30000 ° и плавит любой металл. Перед началом работ к заготовке с помощью мощного зажима подсоединяется провод массы.

Когда плазма достигает заготовки, то электрический ток начинает течь через кабель массы и плазма достигает максимальной мощности. Ток доходит до 200-250 А. Цепь анод – катод разрывается с помощью реле.

Резка

При пропадании основной дуги плазмореза, эта цепь опять включается, не давая исчезнуть плазме. Плазма играет роль электрода в электродуговой сварке, она проводит ток, а благодаря своим свойствам создает в области соприкосновения с металлом область с высокой температурой.

Площадь соприкосновения струи плазмы и металла маленькая, температура высокая, нагрев происходит очень быстро, поэтому практически отсутствуют напряжения и деформации заготовки.

Срез получается ровный, тонкий не требующий последующей обработки. Под напором сжатого воздуха, который используется в качестве рабочего тела плазмы, жидкий металл выдувается и получается рез высокого качества.

При использовании инертных газов с помощью плазмореза можно проводить качественную сварку без вредного воздействия водорода.

Плазмотрон своими руками

При изготовлении плазмореза из сварочного инвертора своими руками самой сложной частью работ является производство качественной режущей головки (плазмотрона).

Инструменты и материалы

Если делать плазменный резак своими руками, то легче использовать в качестве рабочего тела воздух. Для изготовления понадобятся:

- рукоятка, в которой должны поместиться кабель и трубка для подачи воздуха;

- пусковая кнопка горелки плазмореза;

- изолирующая втулка;

- электрод горелки плазмореза;

- устройство завихрения воздушного потока;

- набор сопел различного диаметра для резки металлов различного вида и толщины;

- защитный наконечник от брызг жидкого металла;

- ограничительная пружина для поддержания одинакового зазора между соплом горелки плазмореза и разрезаемым металлом;

- насадки для снятия фасок.

Расходные материалы плазмореза в виде сопел, электрода стоит купить в магазине сварочного оборудования. Они в процессе резки и сварки выгорают, поэтому имеет смысл приобретать по несколько штук на каждый диаметр сопла.

Чем тоньше металл для резки, тем меньше должно быть отверстие сопла горелки плазмореза. Чем толще металл, тем больше отверстие сопла. Наиболее часто используется сопло с диаметром 3 мм, оно перекрывает большой диапазон толщин и видов металлов.

Сборка

Сопла горелки плазмореза прикрепляются прижимной гайкой. Непосредственно за ним располагается электрод и изолирующая втулка, которая не позволяет возникнуть дуге в ненужном месте устройства.

Затем расположен завихритель потока, который направляет его в нужную точку. Вся конструкция помещается во фторопластовый и металлический корпус. К выходу трубки на ручке горелки плазмореза приваривается патрубок для подсоединения воздушного шланга.

Электроды и кабель

Для плазмотрона требуется специальный электрод из тугоплавкого материала. Обычно их изготавливают из тория, бериллия, гафния и циркония. Их применяют из-за образования при нагреве тугоплавких окислов на поверхности электрода, что увеличивает длительность его работы.

При использовании в домашних условиях предпочтительней применение электродов из гафния и циркония. При резке металла они не вырабатывают токсичных веществ в отличие от тория и бериллия.

Кабель от инвертора и шланг от компрессора к горелке плазмореза нужно прокладывать в одной гофрированной трубе или шланге, что обеспечит охлаждение кабеля в случае его нагрева и удобство в работе.

Сечение медного провода нужно выбрать не менее 5-6 мм2. Зажим на конце провода должен обеспечивать надежный контакт с металлической деталью, в противном случае дуга с дежурной не перекинется на основную дугу.

Компрессор на выходе должен иметь редуктор для получения нормированного давления на плазмотроне.

Варианты прямого и косвенного действия

Конструкция горелки плазмореза довольно сложная, выполнить в домашних условиях даже при наличии различных станков и инструментов сложно без высокой квалификации работника. Поэтому изготовление деталей плазмотрона нужно поручить специалистам, а еще лучше приобрести в магазине. Выше была описана горелка плазмотрона прямого действия, она может резать только металлы.

Существуют плазморезы с головками косвенного действия. Они способны резать и неметаллические материалы. В них роль анода выполняет сопло, и электрическая дуга находится внутри горелки плазмореза, наружу под давлением выходит только плазменная струя.

При простоте конструкции устройство требует очень точных настроек, в самодеятельном изготовлении практически не применяется.

Доработка инвертора

Для использования инверторного источника питания для плазмореза его нужно доработать. К нему нужно подключить осциллятор с блоком управления, который будет выполнять функцию пускателя, поджигающего дугу.

Схем осцилляторов встречается довольно много, но принцип действия один. При запуске осциллятора между анодом и катодом проходят высоковольтные импульсы, которые ионизируют воздух между контактами. Это приводит к снижению сопротивления и вызывает возникновение электрической дуги.

Затем включается газовый электроклапан и под давлением воздух начинает проходить между анодом и катодом через электрическую дугу. Превращаясь в плазму и достигая металлической заготовки, струя замыкает цепь через нее и кабель массы.

Основной ток величиной примерно 200 А начинает течь по новой электрической цепи. Это вызывает срабатывание датчика тока, что приводит к отключению осциллятора. Функциональная схема осциллятора изображена на рисунке.

Функциональная схема осциллятора

В случае отсутствия опыта работы с электрическими схемами можно воспользоваться осциллятором заводского производства типа ВСД-02. В зависимости от инструкции по подключению они присоединяются последовательно или параллельно в схему питания плазмотрона.

Перед изготовлением плазмореза, необходимо определить предварительно с какими металлами, и какой толщины хотите работать. Для работы с черным металлом достаточно компрессора.

Для резки цветных металлов потребуется азот, высоколегированной стали нужен аргон. В связи с этим, возможно, потребуется тележка для перевозки газовых баллонов и понижающие редукторы.

Как любое оборудование и инструмент, сварочный аппарат с плазменной головкой требует определенной сноровки от пользователя. Движение резака должно быть равномерным, скорость зависит от толщины металла и его вида.

Медленное движение приводит к образованию широкого реза с неровными краями. Быстрое перемещение приведет к тому, что металл прорезается не во всех местах. При должной сноровке можно получить качественный и ровный срез.

Плазменная сварка лучшая замена ТИГ сварке

Предлагаю Вам ознакомиться с установкой плазменной сварки продольных швов SBI. Представляем эти машины от ОФИЦИАЛЬНОГО ПРЕДСТАВИТЕЛЯ ЗАВОДА.

Преимущества технологии плазменной сварки

- повышение производительности процессов сварки в 2-3 раза

- повышение качества сварочных швов

- малая зона термического влияния, вследствие этого незначительный нагрев основного металла, в связи с этим минимизация коробления после и во время сварки

- глубокое проплавление в стыковом соединении, сварка проникающей дугой без разделки до 8 мм

- гладкая поверхность швов, не требующая дополнительной обработки

- высокая надёжность зажигания основной дуги благодаря наличию вспомогательной

- отсутствие включений вольфрама в сварном соединении

- высокая стойкость расходных материалов

- при сварке алюминия: ввиду того, что электрод находится внутри сопла и обдувается сжатым газом, он подвергается наименьшему разрушению, по сравнению с аргонодуговой сваркой, поэтому дуга горит намного стабильнее

- при сварке оцинкованной стали: по вышеуказанной причине как при точечной так и при шовной сварке налипание паров цинка на электрод минимально

Свариваемые материалы

нержавеющие, низкоуглеродистые стали, оцинкованные стали, титан, медь, бронза, латунь, сплавы алюминия (для источника PMI 380), для оцинкованных сталей также возможен процесс плазма-пайки

По Всем ВОПРОСАМ ОБРАЩАЙТЕСЬ ПИШИТЕ. 89103917854

Прикрепленные изображения

Думаю сравнивать данное оборудование с РАДС - не корректно, по моему прямой конкурент тут - роликовая сварка с ней и нужно сравнивать.

Видел в деле подобный аппарат. Если у вас производство от различных ёмкостей вплоть до овальных урн или мусорных ящиков, то очень классная техника! Много вариантов сварки, настроек, поддув, охлаждение околошовной зоны и т.д. Только по чему это плазменная сварка? По-моему, ТИГ, как правильно назвать: роликовая, "тракторная" или ещё какая. Вся оснастка горелки - от ТИГ сварки. Или здесь что то новое? Действительно, адресок сайта, что бы точно глянуть.

На Ю-тубе есть аналоги, можно посмотреть в деле.

Удовольствие от высокого качества длится дольше чем радость от

По-моему, ТИГ, как правильно назвать: роликовая, "тракторная" или ещё какая. Вся оснастка горелки - от ТИГ сварки. Или здесь что то новое? Действительно, адресок сайта, что бы точно глянуть.

Видел в деле подобный аппарат. Если у вас производство от различных ёмкостей вплоть до овальных урн или мусорных ящиков, то очень классная техника! Много вариантов сварки, настроек, поддув, охлаждение околошовной зоны и т.д. Только по чему это плазменная сварка? По-моему, ТИГ, как правильно назвать: роликовая, "тракторная" или ещё какая. Вся оснастка горелки - от ТИГ сварки. Или здесь что то новое? Действительно, адресок сайта, что бы точно глянуть.

На Ю-тубе есть аналоги, можно посмотреть в деле.

Вопрос о том, тиг или нет относится к различиям между отечественной и зарубежной классификацией. В отечественной литературе плазмой считается любая электрическая дуга (возникающая между электродом и изделием (плазмотрон прямого действия), а так же дуга, возникающая между электродом и внутренним соплом (плазмотрон косвенного действия)) дополнительно обжатая потоком иннертного газа. А за рубежом, электрическая дуга возникающая между электродом и изделием (в плазмотроне прямого действия), дополнительно обжатая инертным газом относится к ТИГ сварке, а плазменной они называют плазмотрон косвенного действия. Радотал одно время на производстве, где эксплуатировалась установка плазменной сварки для сварки прежде всего алюминия, а так же нержавейки и углеродистой стали. В Балашихе есть такой завод, называется Криогенмаш. Их бывший уже главный сварщик Астахин Владимир Иванович очень плотно занимался проблемой сварки алюминия. В своих работах он как раз рекомендовал применение Плазменной сварки, для улучшения качества сварных соединений. Плазменным источником нагрева удаётся быстрее прогревать основной металл и вести сварку на более высоких скоростях, кроме того, высокое дутьё плазменной дуги позволяет вытеснять в корень шва грязь, остающуюся на кромках после зачистки и обезжиривания. Так что, при применении формирующих подкладок специальной формы можно полностью вытеснить загрязнения в корень шва при сварке и затем, механически срезать его, оставив в соединении только качественный металл.

Правда по поводу нужности ручной плазменной сварки у меня сомнения. Процесс быстрый, подгонка стыков и разделка должны быть идеальными иначе не успеешь заметить как прожжешь. Для мелочёвки, которую варят ТИГом - не пойдёт, только на толстый металл (опять же температура дуги 20000 градусов по сравнению с 7000-8000 при обычной сварке даёт о себе знать). Опять же техника сварки другая, переучивать персонал надо, да и не всякого переучить можно, процесс сварки быстрый - реакция соответственно тоже должна быть на уровне. Оборудование дорогое и сложное.

Для сварки алюминия больших толщин подходит замечательно (аллюминий перед сваркой долго прогревать не нужно, примеси вытесняет в корень).

Правда по поводу нужности ручной плазменной сварки у меня сомнения. Процесс быстрый, подгонка стыков и разделка должны быть идеальными иначе не успеешь заметить как прожжешь. Для мелочёвки, которую варят ТИГом - не пойдёт, только на толстый металл (опять же температура дуги 20000 градусов по сравнению с 7000-8000 при обычной сварке даёт о себе знать). Опять же техника сварки другая, переучивать персонал надо, да и не всякого переучить можно, процесс сварки быстрый - реакция соответственно тоже должна быть на уровне. Оборудование дорогое и сложное.

Всё верно у вас написано, но по поводу применения в ручном режиме не соглашусь. СССР был лидером в этом деле и применялась плазменная сварка в том числе и ручная. Вот деталь сваренная плазменной сваркой ручным способом аж в 1979 году , с большой разницей по толщине составляющих её частей. Для тиг она была бы проблемной, хотя и тигом можно но штучные изделия, а эта серийная и за смену не одну сотню сваривали. Да и горелочка посложнее у нас была, чем у Fronius c видео выложенное выше. На нашей горелке плазменная струя была в виде иголки и могла по желанию фокусироваться изменением положения вольфрама и заменой насадок.

Изготовление плазмореза из инвертора своими руками: инструкция, схемы, видео

Сделать функциональный плазморез своими руками из серийного сварочного инвертора не так уж сложно, как это может показаться на первый взгляд. Для того чтобы решить эту задачу, необходимо подготовить все конструктивные элементы такого устройства:

- плазменный резак (его также называют плазмотроном);

- сварочный инвертор или трансформатор, который будет выступать в роли источника электрического тока;

- компрессор, при помощи которого будет создаваться струя воздуха, необходимая для формирования и охлаждения потока плазмы;

- кабели и шланги для объединения в одну систему всех конструктивных элементов аппарата.

Общая схема работы плазменной резки

Плазморез, в том числе и самодельный, успешно используется для выполнения различных работ как в производственных, так и в домашних условиях. Незаменим такой аппарат в тех ситуациях, когда необходимо выполнить точный, тонкий и высококачественный рез заготовок из металла. Отдельные модели плазморезов по своим функциональным возможностям позволяют использовать их в качестве сварочного аппарата. Такая сварка выполняется в среде защитного газа аргона.

Газовый шланг и обратный кабель для плазменной резки

При выборе для комплектации самодельного плазмотрона источника питания важно обращать внимание на силу тока, которую такой источник сможет вырабатывать. Чаще всего для этого выбирают инвертор, обеспечивающий высокую стабильность процессу плазменной резки и позволяющий более экономно расходовать электроэнергию. Отличаясь от сварочного трансформатора компактными габаритами и легким весом, инвертор более удобен в использовании. Единственным минусом применения инверторных плазморезов является трудность раскроя с их помощью слишком толстых заготовок.

Горелка плазменного резака ABIPLAS и ее составные части

При сборке самодельного аппарата для выполнения плазменной резки можно использовать готовые схемы, которые несложно найти в интернете. В Сети, кроме того, есть видео по изготовлению плазмореза своими руками. Используя при сборке такого устройства готовую схему, очень важно строго ее придерживаться, а также обращать особенное внимание на соответствие конструктивных элементов друг другу.

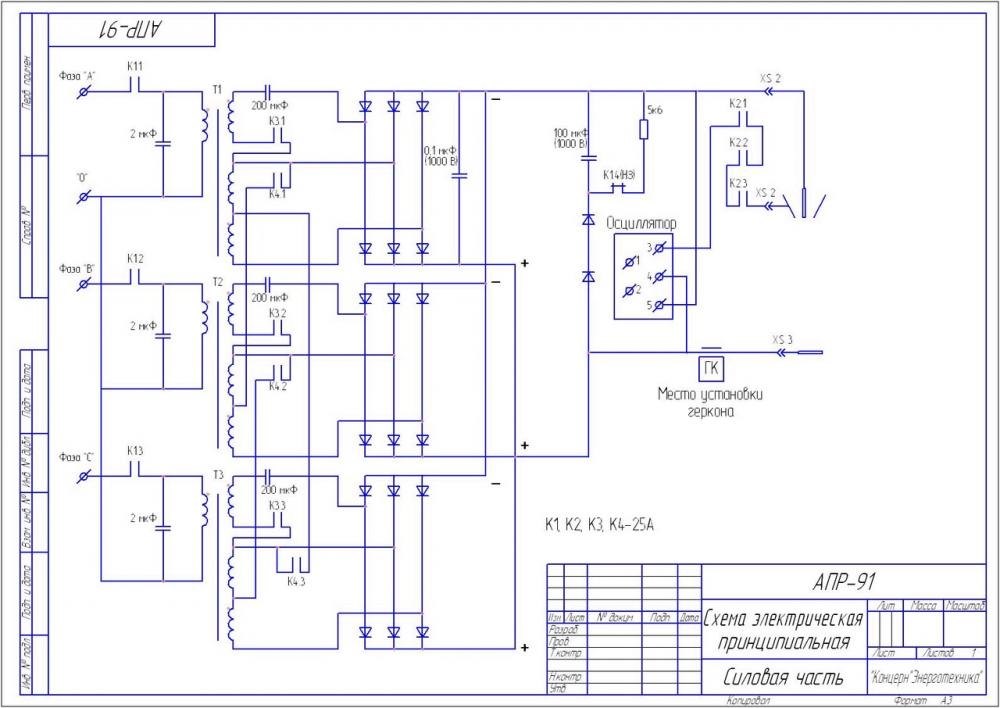

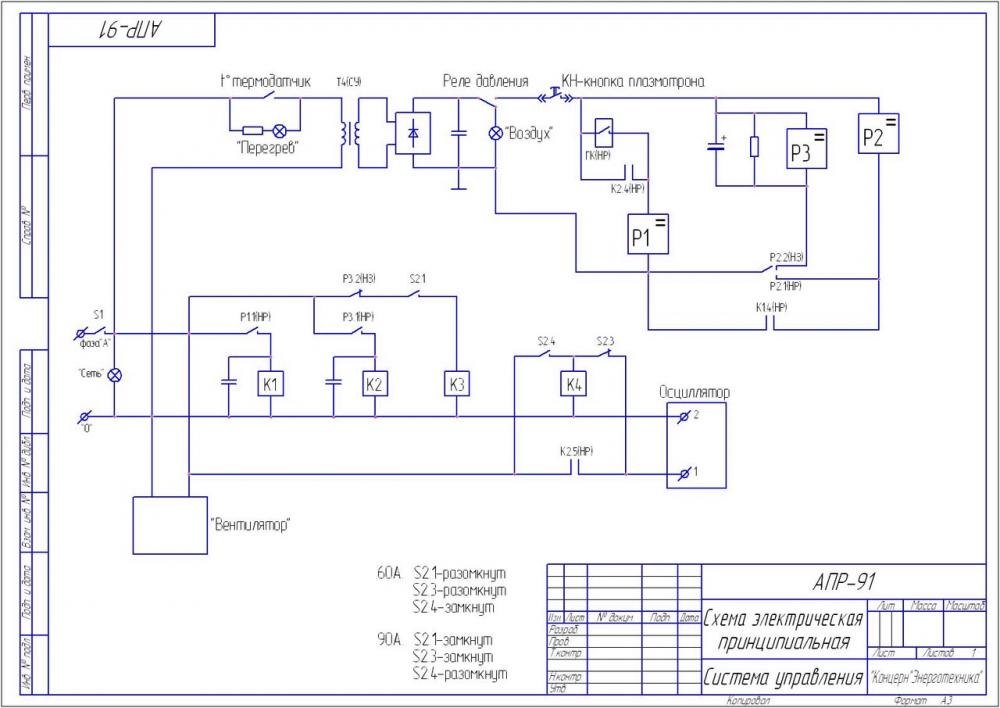

Схемы плазмореза на примере аппарата АПР-91

В качестве донора при рассмотрении принципиальной электрической схемы мы будем использовать аппарат плазменной резки АПР-91.

Схема силовой части (нажмите для увеличения)

Схема управления плазмореза (нажмите для увеличения)

Схема осциллятора (нажмите для увеличения)

Элементы самодельного аппарата для плазменной резки

Первое, что необходимо найти для изготовления самодельного плазмореза, – это источник питания, в котором будет формироваться электрический ток с требуемыми характеристиками. Чаще всего в этом качестве используются инверторные сварочные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам такое оборудование обеспечивает высокую стабильность формируемого напряжения, что положительно сказывается на качестве выполнения резки. Работать с инверторами значительно удобнее, что объясняется не только их компактными габаритами и незначительным весом, но и простотой настройки и эксплуатации.

Принцип работы плазмореза

Благодаря компактности и небольшому весу плазморезы на основе инверторов можно использовать при выполнении работ даже в самых труднодоступных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Огромным преимуществом инверторных источников питания является и то, что они обладают высоким КПД. Это делает их очень экономичными в плане потребления электроэнергии устройствами.

В отдельных случаях источником питания для плазмореза может служить сварочный трансформатор, но его использование чревато значительным потреблением электроэнергии. Следует также учитывать и то, что любой сварочный трансформатор отличается большими габаритами и значительной массой.

Основным элементом аппарата, предназначенного для раскроя металла при помощи струи плазмы, является плазменный резак. Именно данный элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Форма и размер плазменной струи зависит от диаметра сопла

Для формирования воздушного потока, который будет преобразовываться в высокотемпературную струю плазмы, в конструкции плазмореза используется специальный компрессор. Электрический ток от инвертора и воздушный поток от компрессора подаются к плазменному резаку при помощи кабель-шлангового пакета.

Центральным рабочим элементом плазмореза является плазмотрон, конструкция которого состоит из следующих элементов:

- сопла;

- канала, по которому подается воздушная струя;

- электрода;

- изолятора, который одновременно выполняет функцию охлаждения.

Конструкция плазменного резака и рекомендации по его изготовлению

Первое, что необходимо сделать перед изготовлением плазмотрона, – это подобрать для него соответствующий электрод. Наиболее распространенными материалами, из которых делают электроды для выполнения плазменной резки, являются бериллий, торий, цирконий и гафний. На поверхности данных материалов при нагревании формируются тугоплавкие оксидные пленки, которые препятствуют активному разрушению электродов.

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять опасные для здоровья человека соединения, что следует обязательно учитывать, выбирая тип электрода. Так, при использовании бериллия формируются радиоактивные оксиды, а испарения тория при их соединении с кислородом образуют опасные токсичные вещества. Совершенно безопасным материалом, из которого делают электроды для плазмотрона, является гафний.

За формирование струи плазмы, благодаря которой и выполняется резка, отвечает сопло. Его изготовлению следует уделить серьезное внимание, так как от характеристик данного элемента зависит качество рабочего потока.

Строение сопла плазменной горелки

Наиболее оптимальным является сопло, диаметр которого составляет 30 мм. От длины данного элемента зависит аккуратность и качество исполнения реза. Однако слишком длинным сопло также не стоит делать, поскольку это способствует слишком быстрому его разрушению.

Как уже говорилось выше, в конструкции плазмореза обязательно присутствует компрессор, формирующий и подающий к соплу воздушный поток. Последний необходим не только для формирования струи высокотемпературной плазмы, но и для охлаждения элементов аппарата. Использование сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, формирующего рабочий ток силой 200 А, позволяет эффективно разрезать металлические детали, толщина которых не превышает 50 мм.

Выбор газа для плазменной резки металла

Для того чтобы приготовить аппарат для плазменной резки к работе, необходимо соединить плазмотрон с инвертором и воздушным компрессором. Для решения такой задачи используется кабель-шланговый пакет, который применяют следующим образом.

- Кабелем, по которому будет подаваться электрический ток, соединяются инвертор и электрод плазмореза.

- Шлангом для подачи сжатого воздуха соединяют выход компрессора и плазмотрон, в котором из поступающего воздушного потока будет формироваться струя плазмы.

Особенности работы плазмореза

Чтобы сделать плазморез, используя для его изготовления инвертор, необходимо разобраться в том, как такой аппарат работает.

После включения инвертора электрический ток от него начинает поступать на электрод, что приводит к зажиганию электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет порядка 6000–8000 градусов. После зажигания дуги в камеру сопла подается сжатый воздух, который проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует проходящий через нее воздушный поток. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

При помощи сопла плазмореза из токопроводящего воздушного потока формируется уже струя плазмы, температура которой активно повышается и может доходить до 25–30 тысяч градусов. Скорость плазменного потока, за счет которого и осуществляется резка деталей из металла, на выходе из сопла составляет порядка 2–3 метров в секунду. В тот момент, когда струя плазмы соприкасается с поверхностью металлической детали, электрический ток от электрода начинает поступать по ней, а первоначальная дуга гаснет. Новая дуга, которая горит между электродом и обрабатываемой деталью, называется режущей.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него воздействует плазменный поток. Именно поэтому очень важно сделать так, чтобы пятно воздействия плазмы находилось строго по центру рабочего электрода. Если пренебречь этим требованием, то можно столкнуться с тем, что будет нарушен воздушно-плазменный поток, а значит, ухудшится качество выполнения реза. Для того чтобы соблюсти эти важные требования, используют специальный (тангенциальный) принцип подачи воздуха в сопло.

Необходимо также следить за тем, чтобы не образовалось сразу два плазменных потока вместо одного. Возникновение такой ситуации, к которой приводит несоблюдение режимов и правил выполнения технологического процесса, может спровоцировать выход инвертора из строя.

Параметры плазменной резки различных металлов (нажмите для увеличения)

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и быстроту его выполнения обеспечивает скорость воздушной струи, равная 800 м/сек. При этом сила тока, поступающего от инверторного аппарата, не должна превышать 250 А. Выполняя работу на таких режимах, следует учитывать тот факт, что в этом случае увеличится расход воздуха, используемого для формирования плазменного потока.

Самостоятельно сделать плазморез несложно, если изучить необходимый теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые элементы. При наличии в домашней мастерской такого аппарата, собранного на основе серийного инвертора, может качественно выполняться не только резка, но и плазменная сварка своими руками.

Если в вашем распоряжении нет инвертора, можно собрать плазморез и на основе сварочного трансформатора, но тогда придется смириться с его большими габаритами. Кроме того, плазморез, изготовленный на основе трансформатора, будет обладать не очень хорошей мобильностью, так как переносить его с места на место затруднительно.

Читайте также: