Высоковольтный поджиг бесконтактный поджиг сварочной дуги схема

Обновлено: 20.05.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Устройства для первоначального поджига дуги делятся на два класса: устройства поджига от короткого замыкания касанием и устройства поджига через зазор.

Поджиг коротким замыканием осуществляется путем кратковременного контакта электрода и изделия и последующего их разведения. Ток, проходящий через микровыступы электрода в момент контакта, разогревает их до температуры кипения, а поле, возникающее при разведении электродов, обеспечивает эмиссию электродов, достаточную для возбуждения дуги.

При поджиге коротким замыканием возможен перенос материала электрода в сварной шов (образование вольфрамовых включений). Для устранения этого нежелательного явления зажигание должно осуществляться при малом токе, не превышающем 5—20 А (в зависимости от формы заточки конца электрода). Устройство для поджига должно обеспечивать малый ток короткого замыкания, поддержание тока на этом уровне до момента образования дуги и лишь затем его плавное нарастание до рабочего. Такое устройство является неотъемлемой частью источника сварочного тока.

Главное достоинство поджига касанием — отсутствие высоковольтных устройств и вызываемых ими при пробое дугового промежутка радиопомех. Благодаря широкому применению тиристорных и транзисторных источников сварочного тока, систем АРНД в автоматах поджиг касанием более перспективен. Такой системой поджига снабжены установка УДГ-201, автоматы АДГ-201 и АДГ-301. Однако из-за опасности образования вольфрамовых включений и усложнения сварочной головки при автоматической сварке в специализированных установках для ручной сварки и автоматах пока более распространен поджиг дуги через зазор путем пробоя промежутка высоковольтными импульсами. Основные требования к устройствам для поджига через зазор (возбудителям дуги или осцилляторам) таковы:

возбудитель дуги должен обеспечивать надежное возбуждение дуги во всех возможных режимах работы сварочной установки за время, пренебрежимо малое по сравнению со временем сварки;

возбудитель дуги не должен угрожать безопасности сварщика. Для этого генерируемый возбудителем импульс имеет обычно характер высокочастотных колебаний, не опасных для жизни человека. В связи с колебательным характером генерируемого импульса возбудитель называют также осциллятором;

возбудитель не должен влиять на работу сварочной установки и, в частности, ухудшать ее надежность.

Требования к параметрам импульса зависят от условий в дуговом промежутке и свойств источника питания сварочной дуги.

Возбудители могут быть предназначены для возбуждения дуги постоянного или переменного тока. В последнем случае к возбудителям предъявляется ряд специфических требований, относящихся, в частности, к моменту поджига дуги.

Возбудители могут иметь независимое питание от сети или питаться непосредственно дуговым напряжением. Последние возбудители обладают преимуществами перед первыми: они не нуждаются в дополнительной питающей цепи, автоматически включаются при подаче напряжения на дуговой промежуток и автоматически же прекращают работу после возбуждения дуги.

Основными составными частями возбудителя являются источник высокого напряжения, высокочастотный генератор и устройство ввода высокого напряжения в цепь сварочной дуги.

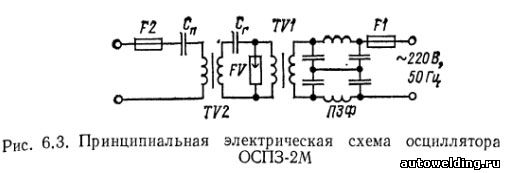

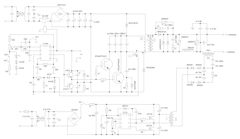

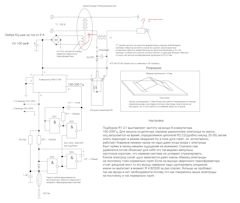

По типу источника высокого напряжения различают возбудители непрерывного и импульсного питания. В первом случае (примером может служить осциллятор ОСПЗ-2М, схема которого показана на рис. 6.3) высокое напряжение получается при трансформации напряжения с помощью высоковольтного низкочастотного трансформатора TV1. Достоинством такого питания является простота схемы. Оно проявляется лишь при питании возбудителя переменным током, т. е. для возбудителей дуги постоянного тока — при независимом питании. Преобразование постоянного тока в переменный сводит это достоинство к нулю и поэтому никогда не применяется.

Недостатками возбудителей непрерывного питания являются наличие высокого напряжения промышленной частоты, опасного для жизни обслуживающего персонала, сложность и высокая стоимость высоковольтного трансформатора и невозможность управления моментом генерации импульсов высокого напряжения на стороне низкого напряжения, которое бывает целесообразно при поджиге дуги переменного тока.

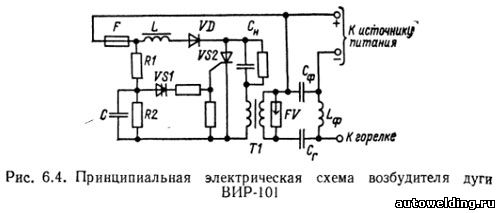

В возбудителе с импульсным питанием (пример — возбудитель ВИР-101, схема которого представлена на рис. 6.4) предварительно запасенная в накопителе энергия выделяется за короткое время на каком-либо из элементов высокочастотного контура, чаще всего на конденсаторе Сн.

Одним из важнейших элементов высоковольтного источника является трансформатор. В системах непрерывного питания надежность трансформатора определяет, как правило, надежность всего возбудителя. Это вызвано противоречивостью требований к трансформатору. С одной стороны, это высоковольтный трансформатор с повышенным рассеянием и он должен изготовляться по всем правилам высоковольтного трансформаторостроения.

С другой стороны, его габариты и стоимость должны быть малы по сравнению а габаритами и стоимостью всей технологической установки, что может быть достигнуто лишь в условиях крупносерийного производства. Такие условия трудно обеспечить при незначительном выпуске изделия. При импульсном питании уменьшаются объем и габариты трансформатора. Кроме того, значительно снижаются требования к его изоляции. Наконец, в качестве импульсного трансформатора T1 (рис. 6.4) могут использоваться изделия, выпускаемые серийно в других отраслях промышленности, в частности катушки зажигания батарейной системы зажигания двигателей внутреннего сгорания (бобины). Эти изделия выпускаются большими сериями, рассчитаны на тяжелые условия работы и обладают высокой надежностью.

Важным достоинством систем импульсного питания является отсутствие высокого напряжения промышленной частоты, опасного для жизни обслуживающего персонала. При непрерывном питании возбудитель принадлежит к классу устройств с напряжением выше 1000 В, что значительно затрудняет его ремонт и настройку; при импульсном питании возникающее высокое напряжение не опасно для жизни из-за малой длительности его действия — возбудитель относится к классу устройств с напряжением до 1000 В, как и вся сварочная установка. Наконец, еще одним достоинством импульсной системы является простота управления возбудителем, осуществляемого с помощью коммутатора. В частности, в цепь управления коммутатором может быть включено пороговое устройство, отключающее возбудитель после зажигания дуги.

Накопитель может быть как емкостным (конденсатор СH на рис. 6.4), так и электромагнитным (дроссель). В первом случае перекачка энергии происходит при замыкании цепи разряда накопителя (коммутатор—тиристор VS2 на рис. 6.4), необходим импульсный трансформатор для повышения напряжения; во втором — энергия перекачивается при разрыве цепи накопителя, в качестве накопителя может использоваться сам импульсный трансформатор. На таком принципе работает система батарейного зажигания двигателей внутреннего сгорания. Системы с емкостным накопителем существенно надежнее электромагнитных.

Высокочастотный генератор (разрядник FV, конденсатор Сг и первичная обмотка трансформатора высокой частоты TV2 — рис. 6.3) находится, как правило, на стороне высокого напряжения. В противном случае необходимо было бы трансформировать высокочастотное напряжение до высокой величины. При этом выходное сопротивление возбудителя определялось бы внутренним сопротивлением трансформатора, вторичная обмотка которого должна была бы иметь большое число витков (не менее нескольких десятков). В то же время сопротивление шунтирующих дуговой промежуток цепей (низковольтный источник питания дуги) не может быть слишком большим. Обычно для увеличения этого сопротивления высокочастотному току возбудителя применяется защитный дроссель, включаемый последовательно в цепь дуги. Падение напряжения на дросселе от тока дуги (постоянного или низкочастотного) должно быть мало по сравнению с дуговым напряжением (доли вольта), и, следовательно, активное сопротивление дросселя должно быть малы (сотые или тысячные доли ома); в то же время на высоко частоте сопротивление дросселя должно быть не менее чем на порядок выше выходного сопротивления возбудителя на этой частоте (составляющего обычно несколько кило ом). При таких требованиях добротность дросселя должны быть недостижимо высока (порядка 10 8 —10 9 ). Достижима добротность на шесть порядков ниже.

Другая причина того, почему высокочастотный генератор должен находиться на стороне высокого напряжения, заключается в необходимости иметь возможность после пробоя передать в дуговой промежуток большую энергию за короткое время (большую мощность) для создания преддуговой проводимости. Высокую мощность в дешевом устройстве проще всего можно получить при наличии накопителя на стороне высокого напряжения.

Высокочастотные генераторы высокого напряжения выполняются обычно на разрядниках (искровые генераторы). Искровые генераторы обладают существенными недостатками. Они генерируют широкий спектр частот, что мешает эффективно подавлять помехи, посылаемые обратно в питающую сеть; колебания в контуре генератора затухают из-за потерь в разряднике. Однако по дешевизне, простоте конструкции, КПД и надежности искровые генераторы не имеют конкурентов. Следует отметить также, что при пробое дугового промежутка возникает искровой разряд, являющийся мощным источником помех в широком диапазоне частот, так что замена искрового генератора каким-либо другим (с более стабильной частотой) мало изменяет общий уровень помех.

Напряжение, образующееся на индуктивном элементе колебательного контура высокочастотного генератора, должно быть приложено к дуговому промежутку (ДП). По тому, как осуществляется ввод напряжения в цепь дуги, различаются возбудители параллельного и последовательного включения.

В первом случае (рис. 6.3) колебательный контур изолируется от цепи дуги с помощью фильтра низких частот, защищающего элементы контура от протекания больших токов от источников питания дуги. Обычно для этой цели используется проходной конденсатор небольшой емкости Сп (рис. 6.3), имеющий большое полное сопротивление для тока промышленной частоты и малое — для высокочастотного тока. Источник питания дуги должен быть защищен от воздействия высокого напряжения. Для этой цели служит фильтр высоких частот. Обычно применяется Г-образный индуктивно-емкостный фильтр, состоящий из высокочастотного дросселя (воздушного или с ферритовым сердечником) и конденсатора (в состав осциллятора ОСПЗ не входит.) Дроссель включается в цепь дуги последовательно, и его обмотка рассчитана на прохождение полного тока дуги. Конденсатор фильтра включается параллельно источнику питания дуги. Для эффективной защиты источника питания необходимо, чтобы на частоте возбудителя сопротивление дросселя было намного больше сопротивления конденсатора. Для этого, в частности, должны быть малы паразитные параметры дросселя и конденсатора: емкость между обмоткой и корпусом в дросселе и собственная индуктивность конденсатора. Первое достигается специальным исполнением дросселя, а второе — применением малоиндуктивных конденсаторов или параллельным включением конденсаторов двух типов: высокоиндуктивного большой емкости (например, металлобумажного с L ≈ 200 нГн) и безындуктивного (например, слюдяного или керамического с L ≈ 5 нГн) малой емкости. Провода, соединяющие защитный конденсатор с зажимами источника питания дуги, должны иметь небольшую длину (небольшую собственную индуктивность).

Фильтр высоких частот служит нагрузкой для высокочастотного генератора возбудителя. Поэтому его полное сопротивление должно быть значительно выше выходного полного сопротивления возбудителя. При большом сечении обмотки дросселя этого трудно достигнуть. Учитывая это, более целесообразно применять последовательное включение возбудителя. В этом случае катушка индуктивности колебательного контура генератора Lф (рис. 6.4) или вторичная обмотка высокочастотного трансформатора включаются в цепь последовательно. Источник питания шунтируется конденсатором большой емкости. Требования к конденсатору аналогичны требованиям к конденсатору фильтра высоких частот. Требования же к катушке индуктивности контура значительно снижены по сравнению с требованиями к дросселю фильтра; степень защиты и нагрузка генератора не зависят от индуктивности дросселя. Фильтр низких частот в этом случае не нужен вовсе.

Возбудитель последовательного включения более эффективен, чем возбудитель параллельного включения. В первом в дуговом промежутке после пробоя выделяется почти вся энергия, накопленная в колебательном контуре генератора (небольшая часть ее расходуется в шунтирующем конденсаторе), во втором значительная часть энергии расходуется в фильтрах высоких и низких частот, часть энергии расходуется на внутреннем сопротивлении контура. Важным достоинством возбудителей последовательного включения является то, что они не требуют установки в цепи источника питания дополнительных элементов для защиты от высокого напряжения (конденсатор защиты обычно включается в состав возбудителя), в то время как возбудители параллельного включения нуждаются в отдельном фильтре высоких частот.

Важнейшими выходными параметрами возбудителя являются выходное напряжение, энергия импульса и ток возбуждаемой дуги.

По выходному напряжению различаются возбудители на 3—5 кВ для аргонодуговой сварки и на 10—20 кВ для воздушно-плазменной резки.

Анализ существующих осцилляторов показывает, что энергия импульса в них изменяется от 0,01 до 0,2— 0,3 Дж. В возбудителях последних лет энергия импульса доведена почти до 1 Дж. Этот параметр определяет возможности возбудителя и требования к источнику питания дуги. Возбудители с малой энергией импульса (до 0,2 Дж) не обеспечивали возбуждения дуги в установках для воздушно-плазменной резки и плазменной сварки в углекислом газе.

По току возбуждаемой дуги маркируются возбудители последовательного включения или защитные дроссели возбудителей параллельного включения. Возбудители предназначенные для возбуждения вспомогательной дуги в плазменных установках, рассчитаны, как правило, на малый действующий ток дуги (до 10 А с учетом ПН) Возбудители для возбуждения основной дуги должны вписываться по току в ряд номинальных гоков сварочных установок (обычно 200, 315 и 500 А при ПН = 60%).

По конструктивному исполнению различаются возбудители переносные, встраиваемые и универсальные. Как правило, переносные возбудители стремятся изготовлять в виде моноблочного прибора (ОСПЗ-2М, ВИР-101), для встроенных, наоборот, характерно многоблочное исполнение. Универсальные возбудители, предназначенные как для переноски, так и для размещения внутри шкафов управления технологической установки, выполняются в виде 1—2 блоков.

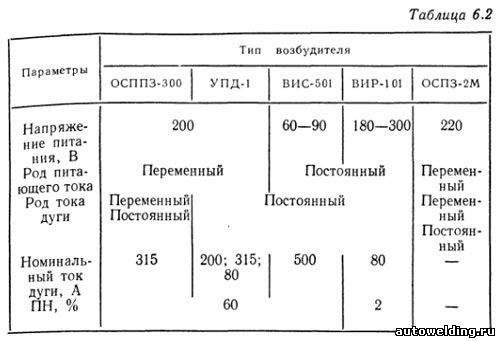

Промышленность выпускает несколько различных типов возбудителей дуги. Для сварки выпускаются осциллятор типа ОСППЗ-300-М и возбудитель УПД-1 для последовательного включения и осциллятор ОСПЗ-2М для параллельного включения. Осцилляторы ОСППЗ и ОСПЗ принадлежат к возбудителям, питающимся от сети переменного тока 220 В, с непрерывным питанием, с искровым высокочастотным генератором. Технические данные этих возбудителей приведены в табл. 6-2.

Устройство поджига дуги УПД-1 представляет собой импульсный возбудитель, генерирующий импульсы с частотой 100 Гц. Его важной особенностью является отсутствие коммутатора (разрядника) на стороне высокого напряжения, где контур возбуждается методом ударного возбуждения. Важным результатом этого является низкий уровень помех, создаваемых этим устройством.

Для плазменной резки выпускаются модификация возбудителя УПД-1 и возбудитель ВИР-101. Последний принадлежит к типу возбудителей с питанием непосредственно от цепи дуги постоянного тока и автоматически прекращает работу после возбуждения. Генерация высокого напряжения в нем осуществляется путем разряда емкостного, накопителя через импульсный трансформатор; на стороне высокого напряжения размещен высоковольтный искровой генератор. Его технические данные приведены в табл. 6.2.

Осциллятор ОСПЗ-2М (рис. 6.3) является типичным осциллятором непрерывного действия, предназначенным для параллельного подключения. Осциллятор питается от сети переменного тока через предохранитель F1, помехозащитный фильтр (ПЗФ). Источником высокого напряжения служит трансформатор низкой частоты TV1. Разрядник FV, конденсатор СР и первичная обмотка трансформатора высокой частоты образуют колебательный контур высокочастотного генератора. Проходной конденсатор СП образует фильтр низких частот. Предохранитель E2 защищает обмотку трансформатора TV2 при пробое конденсатора СП.

Возбудители ВИС-501 и ВИР-101 (рис. 6.4) представляют собой устройства для возбуждения дуги постоянного тока, питающиеся от цепи дуги через предохранитель F. Резисторы R1, R2, конденсатор С и диодный тиристор (динистор) VS1 образуют релаксатор, при срабатывании которого конденсатор С разряжается через управляющую цепь тиристора VS2. При этом тиристор открывается и разряжает через первичную обмотку импульсного трансформатора T1 заряженный через дроссель L и диод VD накопительный конденсатор Сн. Разрядник FV, конденсатор С и дроссель Lф образуют генератор высокой частоты конденсатор Сф совместно с дросселем образуют фильтр высоких частот.

Для возбуждения и стабилизации горения дуги переменного тока выпускается возбудитель-стабилизатор дуг ВСД-01.

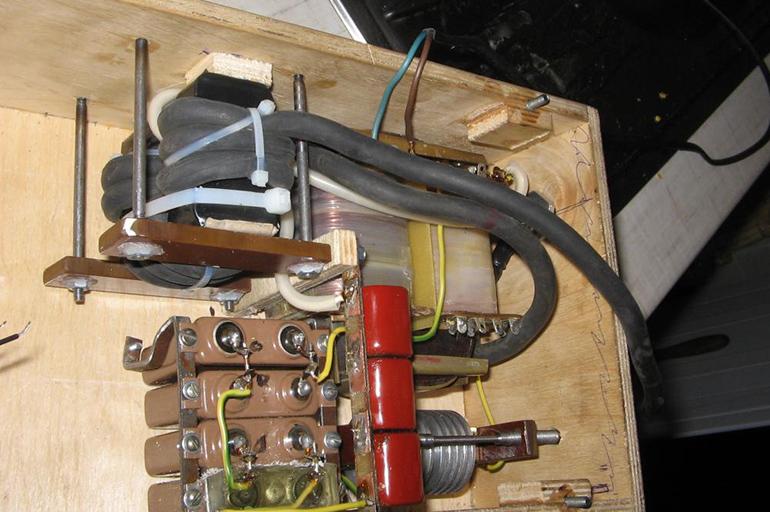

Самодельная сварка аргоном. Осциллятор своими руками

Прикупил себе товарищ сварочный инвертор аргонно-дуговой сварки для разных металлов. В основном таких как нержавейка и алюминий в среде газа аргон, но вот незадача такой тип сварки не подходит для сварки алюминия. Задал я вопрос на форуме, рекомендовали менять местами массу и держак, но при таком подключении вольфрамовый электрод просто сгорает. Рекомендовали варить переменным сварочником, якобы алюминий лучше варить переменным током, при таком токе шов получается качественный. Было решено купить сварочник переменного тока, но для него нужен осциллятор. Вот и дал он мне такую задачку собрать для него осциллятор

Осциллятор это такой прибор, который нужен для бесконтактного розжига дуги. Дуга разжигается за счет высоковольтного напряжения между контактами, к примеру как в свече двигателя внутреннего сгорания искра пробивается на расстоянии. По такому же принципу работает осциллятор

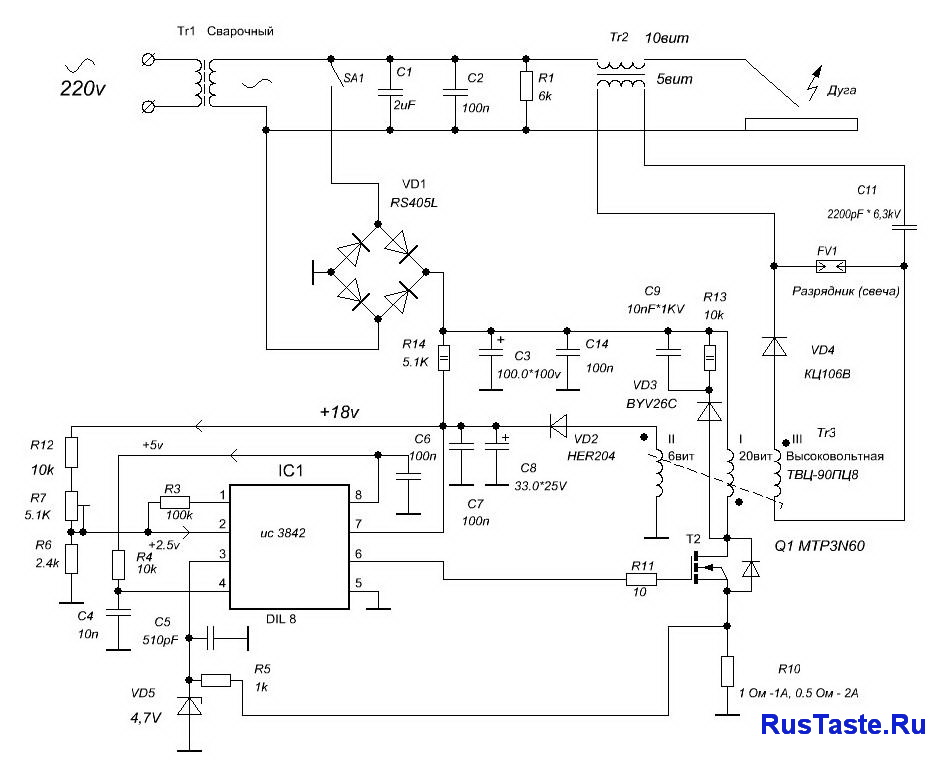

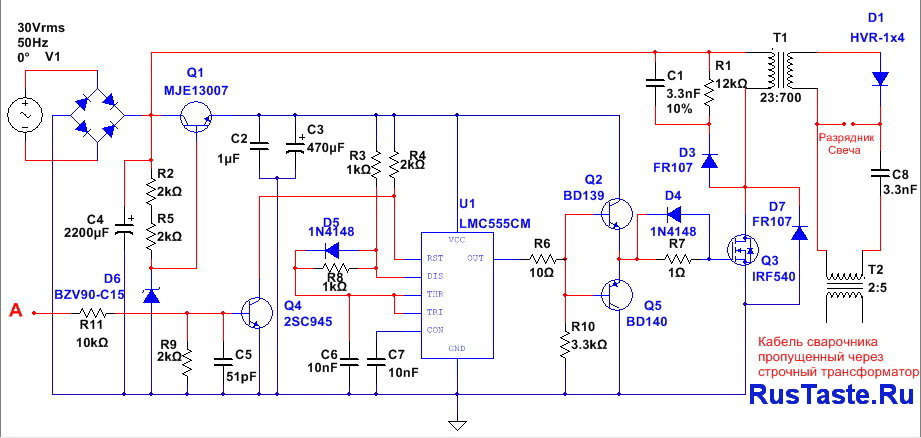

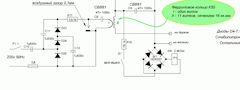

В поисках хорошей схемы долго я скитался по просторам рунета, схемы все время чем то не нравились, но вот наткнулся на каком то форуме на схему от Евгения. Выкладываю схему в оригинале

Человек построил схему на базе принципиальной схемы обратнохода на UC3842-5 и трансформатора строчника телевизора. Мне эта идея очень понравилась, но к сожалению у меня нет этой микросхемы и я решил сделать схему на базе таймера NE555.

На базе NE555 можно собрать неплохой генератор прямоугольных импульсов, усилить его драйвером на транзисторах для управления полевым транзистором и гонять преобразующий трансформатор.

Разберу схему с начала. Питать осциллятор решил от отдельного блока питания 30В, после диодного моста напряжение примерно 45В. На Q1R2R5D6C2C3 собран источник опорного напряжения для питания генератора и драйвера. На R3R4R8D5C6C7 и таймере 555 собран генератор прямоугольных импульсов скважностью 60%, R6Q2Q5 драйвер для управления Q3. C1R1D3 RCD клампер для подавления выбросов с трансформатора.

После трансформатора высокое напряжение свыше 1000В поэтому установлен высоковольтный диод HVR-1×4, такой диод можно найти в микроволновке, он способен выдержать до 12кВ. Между плюсом и минусом установлен разрядник из свечи с мопеда, после через конденсатор установлен развязывающий трансформатор, через который пропускается сам сварочный кабель. Второй трансформатор уже подает высоковольтное напряжение на держак и массу

В точке А схема осциллятора соединяется с датчиком тока, он необходим для работы осцилятора в нужный момент. То есть когда дуга не зажжена и ток не течет через кабель, осциллятор работает выдавая высоковольтное напряжение. Когда дуга зажигается, через датчик тока на трансформаторе проходит какой то ток, с трансформатора на компаратор поступает напряжение, компаратор открывает транзистор C945 и работа осциллятора останавливается. Эта мера необходима, что бы осциллятор работал только для розжига и поддержания дуги когда она затухает, все остальное время осциллятор как бы в режиме ожидания

Датчик тока построен на повторителе из первого ОУ, для согласования напряжения с датчика и компаратора, и собственно самого компаратора, который сравнивает опорное напряжение с напряжением с датчика тока. В качестве датчика тока выступает обычный трансформатор 50ГЦ, как расчитать его описано в статье Расчет трансформатора тока

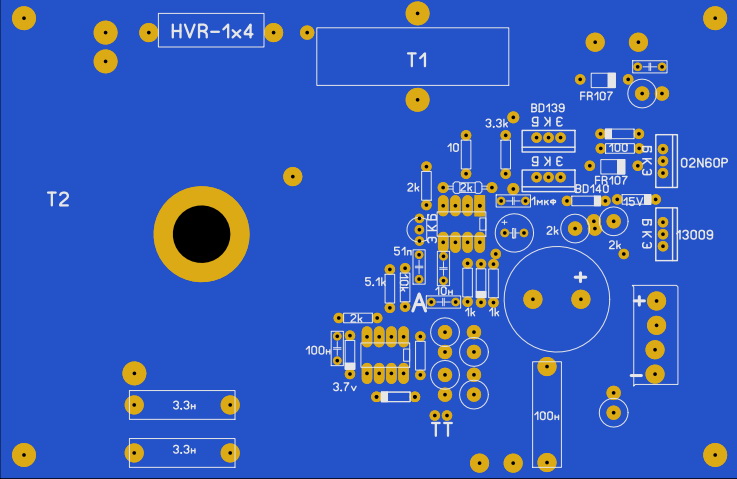

Со схемой немного определился и принялся за разводку платы, кусок текстолита взял 160*100мм

Разводя печатную плату стремился сделать ее как можно компактней, но добиться этого удалось только в управляющей части схемы, в высоковольтной части все компоненты разместил подальше друг от друга, что бы избежать пробоя ведь напряжения немалые

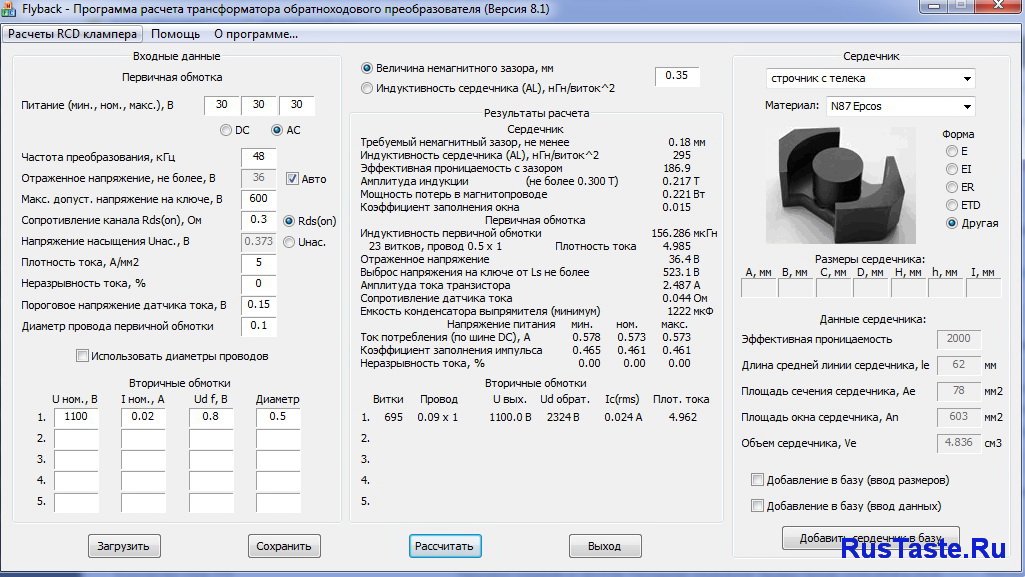

Пока печатка травилась в растворе медного купороса решил заняться трансформатором. Для расчета использовал программку Flyback 8.1, замерил размеры магнитопровода и ввел все в программку.

Задал напряжение питания 30В и частоту генератора 48кГц, напряжение на вторичке выставлял таким образом, что бы количество витков вторички равнялось примерно 700, по паспорту это количество витков внутри залитой эпоксидкой катушке

Нажав на кнопку рассчитать я получил точное количество витков первички и диаметр кабеля, а так же зазор на магнитопроводе

На ферритовый магнитопровод намотал пару витков молярного скотча, поверх него намотал 23 витка проводом диаметром 0,63 и сверху намотал скотчем еще пару слоев для изоляции

После намотки принялся за сборку платы. Собрал ИОН и генератор. Установил трансформатор Т1 и диод с разрядником, установлено все кроме RCD клампера. Клампер рассчитываю в той же программе. Задаю емкость конденсатора и рассчитываю диод и сопротивление резистора

Собрал все в кучу, прикрутил на радиатор через прокладки транзисторы, теперь можно и пробное включение сделать.

Включил через лампу на секунду другую. Лампа светится, но не в весь накал, искра стала пробиваться, значит генератор работает. Удалил лампу с цепи, сделал замеры на ИОН там 15В как и надо.

На генераторе есть импульсы, искра пробивается значит можно продолжать сборку и собирать датчик тока.

Установил второй трансформатор и временно установил последовательно два конденсатора 1600В 2,2нФ, так как не было подходящего. На второй трансформатор временно намотал витков для проверки работы схемы

Схема работает отлично, осциллятор работает. Осталось только доработать датчик тока, но так как товарищ еще не привез сварку, испытывать нечем. О его работе я расскажу в следующей статье, а пока устройство лежит ждет своего времени

Не хотите тратить время на сборку платы и настройку, закажите готовый модуль из Китая

для питания от переменного напряжения 220В модуль стоит 1200 рублей, ссылка вот

Так же вы можете приобрести осциллятор с питанием от 24В стоимостью 1500 рублей, ссылка вот

Если вы серьезно заинтересованный этой темой, рекомендую прочитать последнюю статью по самодельному аргонодуговому аппарату для алюминия, так же можете прочитать про первый горький опыт Самодельная сварка аргоном. Переделка переменного сварочного аппарата

Как сделать осциллятор самостоятельно

.jpg)

ОБОРУДОВАНИЕ

Для начала сварочного процесса требуется розжиг электрической дуги. Чаще всего его осуществляют, многократно касаясь обрабатываемой поверхности электродом. Упростить эту задачу помогает использование специальных устройств. Собрать осциллятор своими руками можно, как и сам сварочный аппарат, для этого нужно иметь соответствующие знания.

Назначение осциллятора для сварки

Блок применяется для бесконтактного возбуждения дуги, облегчающего начальные этапы сварочного процесса. Осциллятор обеспечивает стабильное функционирование сварочного аппарата. Иногда блок встраивается в корпус агрегата вместе с источником питания. Осциллятор подает импульсные токи слабой мощности, способствующие возбуждению начальной дуги.

Сварщику достаточно поднести электрод к детали и нажать кнопку. Длительность импульса зависит от времени удержания клавиши. После появления дежурной дуги сварка ведется в стандартном режиме.

Если аппарат снабжен микропроцессорным управляющим модулем, осциллятор автоматически включается при спонтанном затухании дуги. Такой принцип действия обеспечивает стабильную работу аппарата при перепадах напряжения или ошибках сварщика.

Какие виды осцилляторов доступны для домашнего изготовления

Существует 3 типа устройств, изготавливаемых своими руками.

На непрерывной подаче тока

Сварочный осциллятор вырабатывает электрические импульсы частотой до 250 кГц, величина напряжения достигает 6000 В. Это приводит к быстрому возгоранию дуги на любом расстоянии от детали. Наложение выдаваемого осциллятором электричества на сварочный ток способствует стабильной работе аппарата. Из-за невысокой мощности устройство не представляет опасности для сварщика.

Осциллятор непрерывной подачи тока соединяется с источником питания последовательно или параллельно. Первый способ подключения считается более удобным. Он не требует использования дополнительных средств защиты блока питания от высокого напряжения.

Импульсный осциллятор

Такой прибор совместим с агрегатами, работающими на переменном токе. Осциллятор помогает удерживать дугу во время перемены полярности, наблюдающейся постоянно. Устройство выдает кратковременный импульс, помогающий зажечь начальную дугу.

Блок постоянного действия в таком случае оказывается менее эффективным.

C дополнительными конденсаторами

Прибор с накопительными элементами функционирует по принципу заряд-разряд. Для питания конденсаторов применяется отдельный модуль. На первом этапе детали передают энергию дуге. После этого конденсаторы разряжаются, отключаются от схемы, подсоединяются к зарядному блоку. При угрозе обрыва дуги синхронизирующее средство повторно переводит разрядники на рабочую линию агрегата.

Устройство и принцип работы оборудования

Для понимания характера функционирования прибора нужно хорошо знать физику. Получаемая при включении осциллятора дуга не меняет своих параметров при увеличении зазора между электродом и обрабатываемой деталью.

Конструкция осциллятора включает следующие элементы:

- Трансформатор повышающего типа. Используется для изменения амплитуды напряжения.

- Колебательный модуль, имеющий стандартное строение. Он включает конденсаторы и индуктивные катушки. Контур применяется для создания высокочастотных колебаний.

- Разрядник – воздушный зазор, в котором появляется искра.

.jpg)

Устройство может быть дополнено датчиками, автоматизирующими работу оборудования, помогающими контролировать ее. Если осциллятор включается в состав аргонодугового аппарата, его снабжают клапаном впуска газа. Микропроцессор подает команду на открытие элемента в нужные моменты. Осциллятор оснащается системой безопасности, предотвращающей выход аппарата из строя.

Конденсатор защищает сварщика от поражения током. В случае пробоя детали активируется плавкий предохранитель, разрывающий цепь при скачке силы тока.

Как использовать домашнее оборудование начинающим

Применение самодельного осциллятора для электродуговой сварки деталей из алюминия и иных материалов требует соблюдения следующих правил:

- Приборы могут использоваться как в помещениях, так и на открытых участках. При наличии осадков устройства нельзя применять на улице.

- Диапазон рабочих температур оборудования составляет -10…+50 °С. Применять осциллятор можно при влажности воздуха не более 95%.

- Устройства применяются при атмосферном давлении 85-105 кПа.

- Нельзя включать приборы в запыленных и загазованных помещениях, подвергать элементы устройства воздействию агрессивных веществ, способных разрушать металл и изоляцию.

- Разрешается работать только с заземленными приборами. Перед началом сварки проверяют правильность подключения осциллятора к электрической цепи, осматривают контакты.

- Демонтировать защитный корпус можно только после отсоединения оборудования от сети.

- На поверхностях прибора не должно присутствовать следов пыли, коррозии или нагара. При появлении загрязнений элементы аппарата зачищают наждачной бумагой.

Дополнение для инвертора

В таком случае вместе с основной техникой безопасности соблюдают следующие правила:

- В процессе сварки регулярно проверяют работоспособность блокировочного конденсатора. При повреждении этой детали оператор рискует получить электротравму.

- Настраивают и регулируют аппарат только в отключенном от сети состоянии. Это же касается процесса очищения поверхностей от нагара.

- Постоянно контролируют частоту импульсов. Она не должна быть более 40 мкс.

Для плазмореза

Осциллятор настраивают в соответствии с параметрами режущего устройства, в сочетании с которым он будет работать. Тиристоры подбирают опытным путем, ориентируясь на устойчивость дуги. При работе с устройством особо тщательно соблюдают технику безопасности.

Прибор непрерывно подает импульсы, поэтому ток на контактах остается даже после отключения от сети.

Изготовление ключевых деталей

Создание осциллятора для сварки своими руками начинают со сборки основных элементов:

- Повышающего трансформатора. Можно купить готовую деталь или сделать ее самостоятельно. Число витков и толщина жилы выбираются в зависимости от параметров работы будущего устройства. При намотке учитывают, что блок должен повышать напряжение до 6000 В.

- Колебательного модуля. Его изготавливают из катушки индуктивности, включающей ферритовый сердечник и намотанный на него силовой кабель. Для первичной обмотки достаточно 1 витка, для вторичной – 5. Контур снабжают разрядником и защитным конденсатором. Первый используется для выработки и освобождения ослабевающего импульса. Разрядник изготавливают из медных прутков и вольфрамовых стержней, передающих ток. Контактирующие с проводами области покрывают твердеющим диэлектрическим составом.

Колебательный модуль последовательно соединяют с конденсатором. После этого устанавливают разрядник, подключаемый к первичной обмотке трансформатора. Конденсатор можно приобрести или достать из нерабочего телевизора. Для выработки более стабильного напряжения используют сдвоенную катушку индуктивности. Кроме того, такой подход препятствует выходу аппарата из строя.

Обе части контура состоят из следующих компонентов:

- конденсаторов емкостью не менее 0,3 мФ;

- варистора с напряжением, соответствующим таковому на вторичной обмотке (90-150 В);

- ферритового стержня, на который наматывается медная жила сечением 15-20 мм².

Схемы для осциллятора

Способ подключения и виды компонентов оборудования зависят от того, в сочетании с каким аппаратом будет использоваться блок.

Управление с плазморезом

Для выработки плазмы в резаке требуется напряжение 20000 В. Поэтому конструкцию прибора дополняют искровым осциллятором.

На чертеже вспомогательного устройства обязательно отображаются такие компоненты:

- Кнопка запуска (S3). Включает блок питания плазмореза, обеспечивая подачу электричества в цепь осциллятора.

- Конденсатор (C5). От этой детали зависит длительность выдаваемого импульса.

- Тиристоры (T7, T8). После их закрытия питание осциллятора приостанавливается, дуга становится стабильной.

При повторном нажатии кнопки запуска конденсатор вновь накапливает заряд, система подготавливается к следующему циклу работы плазмореза.

В сочетании с аргонодуговой сваркой

В этом случае рекомендуется собирать осциллятор непрерывного действия. К электрической сети он подключается через трансформатор. Для сборки схемы не потребуются дорогие детали и сложные действия. Затруднения могут возникать только на этапе установки тиристоров. Их выбирают опытным путем, оценивая стабильность горения дуги.

.jpg)

Используют и более простые чертежи осцилляторов, не включающие тиристоров. Собрать устройство по такому чертежу можно, обладая минимальными знаниями электротехники.

Для инверторного устройства

Осциллятор для инвертора устанавливают между держателем электродов и выпрямителем.

Схема блока включает следующие компоненты:

- выпрямитель напряжения;

- средство зарядки конденсаторов;

- блок питания;

- модуль, вырабатывающий импульс;

- управляющий;

- клапан впуска газа;

- трансформатор повышающего типа;

- вольтметр.

Для работы с алюминием

При сварке этого металла соблюдают особые условия. Получать и удерживать мощную дугу в этом случае сложно. Поэтому сварочный аппарат дополняют осциллятором, превращающим низкочастотный переменный ток в высокочастотный. Компонент вводится в цепь параллельно инвертору или после него.

Избежание частых ошибок

Исключить возникновение проблем в работе самодельного прибора помогает соблюдение следующих рекомендаций:

- При сборке простых схем удерживать стабильную дугу удается не всегда. Причиной неисправности является низкое напряжение в электрической сети. Исключить возникновение сбоев в работе сварочного агрегата помогает установка автотрансформатора.

- Не стоит экономить на дросселе. Разрядник подает ряд затухающих высокочастотных колебаний с напряжением 1000 В. Не имеющая дросселя вторичная обмотка принимает до 50 В. Из-за этого возникает короткое замыкание. Поступающий от сети ток начинает нагревать трансформатор. Чтобы сварочный аппарат не вышел из строя, устанавливают дроссель.

- При формировании обмотки используют изолирующие прокладки, пропитывают жилы бакелитовым лаком.

- Безопасной считается частота тока в 150-300 кГц. Если человек становится проводником, ток не влияет на работу внутренних органов, однако вызывает поверхностные ожоги. Избежать возникновения травмоопасной ситуации помогает правильное заземление.

- Колебательный контур должен быть оснащен блокировочным конденсатором.

Перед сборкой рекомендуется проконсультироваться со специалистом, который выяснит, является ли выбранная схема безопасной.

Видеоинструкции для самостоятельного изготовления осциллятора

Приведенные ниже ролики помогут понять, как собирать устройство правильно, какие детали использовать, в какой последовательности их размещать.

Ютуб канал “ Скифософский ”

Пошаговое изготовление

Порядок сборки осциллятора зависит от типа оборудования, с которым он будет использоваться.

Самодельный осциллятор для плазмореза

Вместо трансформатора в схему включают умножитель напряжения. Сила тока не является важным параметром. Устройство компактно, его можно собрать из простых деталей. При намотке умножителя обеспечивают качественную изоляцию. В противном случае напряжение пробьет первичную обмотку, блок выйдет из строя. Чтобы витки не вибрировали во время работы прибора, их обрабатывают эпоксидной смолой.

Самым сложным моментом считается подбор конденсаторов. Лучшими параметрами обладает деталь, извлекаемая из стартера люминесцентной лампы.

Устройство из катушки зажигания

Осциллятор можно сделать из катушки зажигания. В таком случае схему дополняют ВВ-диодом. Такой способ изготовления считается самым простым. Автомобильную катушку можно найти в любом гараже. Однако характеристики этого элемента не совсем подходят для сборки осциллятора. Поэтому остальные компоненты цепи придется подбирать более тщательно. Придется устанавливать разные блоки тиристоров, добиваясь уверенного горения электрической дуги.

Несмотря на простоту сборки, изготавливать осцилляторы из автомобильной катушки не рекомендуется.

Осциллятор для инвертора

При подготовке деталей учитывают такие факторы:

- Назначение сварочного инвертора. Определяют, какие металлы придется варить. Любой материал имеет особенности, которые учитываются при выборе компонентов для осциллятора.

- Характеристики тока.

- Максимальную мощность. При необходимости получения высоких показателей придется использовать дорогие детали.

В бытовых условиях чаще всего сваривают алюминиевые детали. Поэтому прибор собирают по схеме, соответствующей данному типу работ.

Для сборки осциллятора выполняют следующие действия:

- Дорабатывают трансформатор, заменяя первичную и вторичную обмотки. Сердечник обматывают кабелем, сечение которого зависит от требуемых параметров вырабатываемого тока.

- Размещают разрядник, проводящий искру. После этого включают в цепь колебательный контур. Его снабжают конденсатором, вырабатывающим импульсы высокой частоты. С помощью этой детали прибор приобретает необходимые для работы характеристики. Зажигание дуги упрощается, она становится стабильной.

- Проверяют работоспособность готового прибора. Для начала нажимают клавишу пуска, активирующую разрядник. После этого подносят электрод к детали, дожидаются возникновения дуги.

Из микроволновки

Трансформатор СВЧ-печи можно использовать в качестве основного блока осциллятора для дуговой сварки. Напряжение на магнетроне достигает 2200 В. Повысить это значение можно путем установки 3 последовательно соединяемых конденсаторов. Прибор начинает подавать на разрядник напряжение в 5200 В. Сердечник для второго (высокочастотного) трансформатора можно добыть из отклоняющей системы старого монитора.

Для первичной обмотки используют медную жилу толщиной 1,5 мм. Она состоит из 2 витков. Вторичная обмотка формируется из шины сечением 45 мм². Жила наматывается в 10 витков, покрывается виниловой изоляцией и трансформаторной бумагой. Для изготовления разрядников используют болты на 6 с полированными торцами и сплющенные медные трубки соответствующего диаметра. Также устанавливают клавишу пуска и блок питания для нее. Клапан подачи аргона покупают в готовом виде.

Осциллятор своими руками

Всем доброго времени суток. Я хочу варить вольфрамовыми электродами в среде аргона. Варить буду только чернуху. Покупать tig сварочный аппарат за большие деньги нет смысла так как это для хобби. С паяльником дружу и встает вопрос собрать самому. У меня есть сварочный трансформатор переменник, есть диоды на 200 ампер. И мне нужна схема осциллятора. Может кто собирал что то подобное? Есть еще инвернтор можно и на базе его собрать. Мне алюминий не варить и переменник не нужен.

Комментарии 35

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

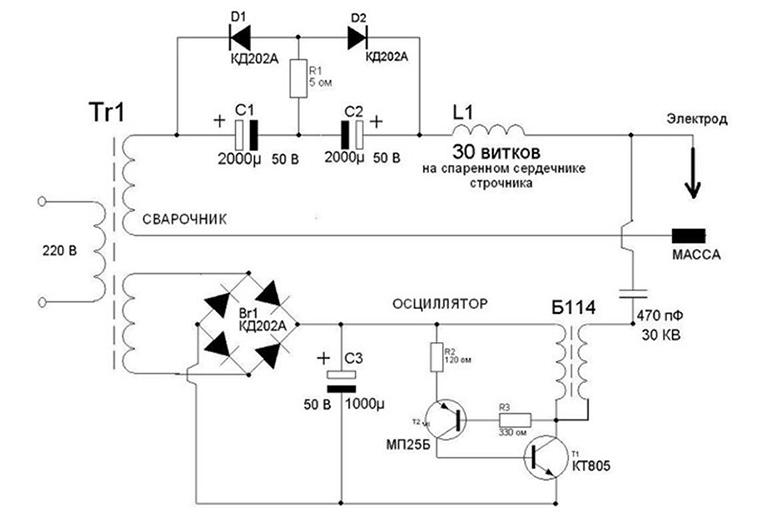

Вот схема простого осциллятора

Собирал? Как он в работе?

Я собирал по другой схеме более мощный, этот народ собирает, работает хорошо

Тебе можно задавать вопросы? И твою схему можно увидеть?

Если есть вопросы задавай

Вот схема по которой я деле, снизу сом осциллятор

А кто мешает применить инженерную смекалку, или, на худой конец, посмотреть в гугле? Из простейших, это схема с вв трансформатором, разрядником и колебательных контуром. Все собирается на коленке за пару часов.

Вместо трансформатора можно применить умножитель, разрядник, опять таки, лучше применить промышленного изготовления.

Я использовал Р-34, умножитель сетевого х6.

На том же чипмейкере есть куча описаний, есть на что взглянуть.

Свечи обычные, берёшь свечу от авто и отрезаешь боковой электрод, затем берёшь делаешь швеллер из чего удобно и ставишь их на встречу друг другу соблюдая предусмотренный в схеме зазор.

Лучше уже было два отрезка толстых вольфрамовых электродов взять. Они меньше подгорают

Я предложил бюджетный вариант, а кто как хочет пусть так и изгаляется.

Так один электрод стоит копейки. А огарки у аргонщиков вообще бесплатно можно попросить. У меня на работе их куча валяется

Можно подробнее? Как конструкцию из двух свечей приладить к сварочному аппарату, чтобы получился бесконтактный поджиг?

Если не трудно прочитайте для начала вопрос поста и посмотрите схему осцилятора выше ↑, если разбираетесь в электронике, то вопросы отпадут сами собой.

Вроде нормально работает, в качестве разрядника брал две свечи без массового электрода →←

Картинка маленькая ни чего не видно, если есть возможность скинь большую в личку. А что это за свечи такие?

Дай почту вышлю

Так отлично, и как работает качественно? Поджиг нормальный?

Осциллятор нужен только для сварки алюминия, а зачем чернягу вольфрамом варить ?

а чтобы тратить деньги на аргон, вольфрам, рукав …

Нужно дистанционный поджиг дуги. Детали варю мелкие, полуавтомат толкает детали, про электродную вообще молчу.

Вижу в сварке аргогоном познания аж громадные. Про поджиг лифтом ниче не слышал? А уже на осциллятор потянуло. Там не все так просто как тебе хочется. Ну а если очень хочется, прямой путь тебе на сайт электриков в раздел про самодельные сварочные аппараты. Там есть все.

зы: самый простой осциллятор, это прикрученный к сварочному аппарату высоковольный модуль, добытый из китайского электрошокера. Питание ему через кнопку и ставим заградительный контур на сварочник, чтобы не умерли диоды от нескольких киловольт напруги осциллятора ))).

Да не большой опыт в сварке tig. Про поджиг лифтом можно подробнее?

Не заморачивайся с "лифтом", этим методом по началу варить хорошо не получится, делай осциллятор. У меня в блоге глянь, более чем понятно должно быть.

Тиг-лифт — это садо-мазо, а не сварка. Еще про розжиг электрода на графитовой троллейбусной щетке надо было посоветовать )))

MMA — ручная дуговая сварка: простой способ зажигать дугу, легкий повторный поджиг

Как там говорится: хочешь сделать хорошо, сделай это сам!

В строй сварочников прибыло: Fox Weld TIG AC/DC Pulse.

Материал давно откладывал к публикации, поскольку фоток швов нет, но подписчиков все прибавляется — возможно кому-то мои записи бывают полезны.

Еще фотки есть после текста, если кому интересно.

==== Впечатления MMA ====

На новом сварочнике не только TIG (неплав. электродом), но еще и MMA (плавящимся электродом).

Ручным плавящимся электродом я не варил никогда в жизни до этого.

Набросал себе мини-программу обучения: а) научиться разжигать дугу б) ставить точку с заваркой кратера в) серию точек г) однородный сплошной шов

Купил 3 пачки электродов ЛЭЗ УОНИ 13/55 2.0, ЛЭЗ МР-3С 2.5 и еще подсунули Тантал МР-3 2.0 (он самый фиговский и еще и не загорался повторно даже на горячую).

Первое впечатление от сварки после иных типов сварки с защитными газами = как вообще люди варят этим?! нереально! там не то что машину заварить, я бы вообще не хотел никогда варить ручным электродом, только при особой нужде… — поджиг дуги отвратительный, я сразу захотел какой-нибудь осцилятор для MMA. Море непривычного шлака, каждый раз деталь после сварки вся с ног до головы покрывается слоем продуктов горения покрытия электродов, очень сильное разбрызгивание это норма (а я раньше еще смеялся, типо нафига антипригарная паста binzel), держак электрода и защитное стекло сварочной маски аналогично с определенным количество электродов покрывается белым налетом. Сидишь как шахтер: весь грязный, с отбивочным молотком в руке и в дыму… Повторно на холодную электрод всего скорее не зажжется. Короче тот еще процесс.

Первым делом — поджиг дуги.

Зажигать чирканьем, на мой взгляд, это тупиковый путь: не чиркнешь на малой детали, да и на тавровом соединении + от чирканья остается след. В итоге поджигать касанием просто необходимо.

Во всех книгах ограничились чем то, типо такого:

И пояснялось, что только профи с годами могут использовать поджиг касанием. На практике у меня чирканье работало в 70% случаев, касание в 20%, во всех остальных случаях электрод сильно прилипал к свариваемой поверхности… Я не знаю в чем там дело, может быть каждый раз слишком сильно зачищал поверхность (я привык что все должно быть чисто в MIG и TIG сварке), может мощное напряжение холостого хода, может быть нет каких-то специальных антиприлипающих фишек в аппарате, но ИМХО розжиг представлял самую настоящую контактную сварку — *Тык*, мгновенный разогрев и прилипает намертво… абсолютно реально буду потом использовать как мини-споттер ))))

Тренировался без напряжения: довел все до того, что касаюсь детали мягко и очень быстро, звук стука почти отсутствовал. Один фиг. Электрод лип.

Пробовал касанием добывать дугу снова и снова… again, again, your bunny wrote.

И внезапно отковыривая очередной залипший электрод я машинально повернул его по оси — он подозрительно легко оторвался :)

Мать их всех учителей за ноги, никто не поделился этой простой истиной:

В 90% случаев все выходит. Остальные 10% — блин, ну реально тяжело совмещать движение руки вниз-вверх, поворот руки + электрод то должен быть на одном месте и почти перпендикулярно свариваемой поверхности.

Как только стабилизировался розжиг, то приступил к точкам. Делал все это на профиле 40х20х1,5… иными словами, малейшая ошибка в скорости и происходит косяк — или непровар, или уже металл поплыл (к прожегу).

Напомню, кузова машины в самом лучшем случае 1мм (это буквально танкообразный зил), типовой случай 0,6-0,8 мм, а в рядовом случае, когда варится уже кузов не первой ржавости — этот слой после зачисток от ржавчины снижается до 0,4 мм. Так что варить кузов электродом не то чтобы нельзя — это почти нереально.

Первоначально выходили точки с глубокими кратерами, потом к точкам начал применять технологию заварки кратера (нормально описана в пособиях и книгах) и точки стали получаться более кондиционные, но все равно это достаточно далеко от MIG сварки и тем более TIG

Очень сильно бесило, что невозможен сразу (после того как остынет) повторный розжиг электрода. На полуавтомате нажал кнопку и забыл, а тут обмазка электрода образует коробку и металл электрода при розжиге не касается свариваемой поверхности и никакой дуги конечно нет, если у Вас сварка не по 50 000+ руб с осциллятором.

Сперва выходил из положения выстукивая электрод по нескольку раз (секунд может 10 на это уходит), потом начал грызть его торцевыми кусачками, которые я использую на полуавтомате, чтобы отрезать проволоку… все равно процесс был медленный (секунды 4).

Какое решение?

Берется крупный напильник и ложится рядом с местом сварки: поварил, электрод остыл, сбил шлак, чиркнул электродом туда-сюда по напильнику и снова в бой. Кстати если к напильнику прикрепить массу, поставить ток больше чем обычно и быстро чиркнуть по нему электродом — прям настоящее фаэр шоу :D

Далее серию из точек сделал, это в принципе не так трудно, если точки удаются — шлак только отбивать заколебался.

Ну и потом освоил непрерывный шов. У меня лично были и есть проблемы с однородностью шва: вначале нагрев детали небольшой и чтобы было нужное проплавление и ширина валика я убавляю скорость движения, а вот уже где-то через 0,7-1 см металл уже достаточно прогрет и надо увеличивать скорость движения, чтобы тем самым ограничить тепловложение, иначе уже становится шире валик шва, металл слишком перегревается — если еще задержать электрод то прожог обеспечен…

И чем тоньше лист, чем толще электрод, чем больше ток — тем более проявляется это явление.

У меня конечно есть переменка в сварочнике + еще и пульсация, так что в принципе я могу поиграться и выставить значения для 1 мм и постараться пройти непрерывным швом, но это близко к нереальному ))) То что сварить электродом два лезвия нельзя — думаю не нужно пояснять. Консервную банку — можно, только 2-ка будет слишком жирно… на 1 и 1.5/1.6 возможно, но еще раз повторю — гемор неописуемый, а сам сварщик должен как минимум включить режим "киборг" секунд на 30 и вести рукой очень точно и выверенно — тогда выйдет красивый шов.

Спустя 1 час после процесса сварки выявился косяк

Все дело в том, что левая рука была оголена между перчаткой и курткой. Я как бы подумал, что левая рука далеко, и не стал особо утеплятся крагами ))) Это достаточно удобно — поскольку болгаркой можно сразу зачищать что-то, не надо снимать с правой руки "краг", а на левой у меня обычная перчатка тканевая была…

Так что увы, только в крагах, только полностью укутавшись в костюм сварщика, иначе потом будете как инопланетянин с Марса — все красные и шелушащиеся )))

Постараюсь потом как-нибудь выложить фото швов не в окружении сотен пробных ))) Ну и потом как-нибудь будет отчет о начале работ с TIG сваркой — баллоны, доп оборудование, электроды.

Читайте также: