По каким признакам способы сварки пластмасс делятся на классы

Обновлено: 28.04.2024

Сварку применяют для получения неразъемных соединений деталей из термопластов; склеивать можно пластмассы и с другими материалами (металлами, деревом, тканями и др.).

Сварку газовым теплоносителем применяют при изготовлении труб, корпусов, аппаратов, ванн и других емкостей из листового винипласта, полистирола, полиэтилена и других термопластов. Такая сварка может осуществляться с применением присадочного материала и без него. В качестве теплоносителя используют воздух, углекислый газ, азот. Газ нагревают до температуры 180. 220 ºС.

При сварке с присадочным материалом струя нагретого газа направляется из сопла на кромки деталей и присадочный пруток диаметром 2. 4 мм из того же пластика и нагревает их до вязкотекучего состояния. При надавливании пруток привариваетcя к размягченным кромкам, образуя сварной шов.

При сварке без присадочного материала газовая струя подается в зазор между свариваемыми деталями, имеющими срезанные под углом кромки. Давление сварки осуществляется роликами.

Сварку нaгpeтым инструментом применяют для соединения труб и прутков встык, а также листовых и пленочных материалов внахлестку. Источником нагрева служит нагретый инструмент (пластина, клин, паяльник), передающий тепло при контакте с материалом и разогревающим его до вязкотекучего состояния. После удаления инструмента поверхности свариваемых деталей сдавливают, чем и обеспечивают их сварку.

Сварка трением основана на использовании для разогрева торцевых поверхностей свариваемых деталей тепла, выделяющегося при их трении.

Сварка нагревом ТВЧ основана на использовании тепла, выделяющегося за счет диэлектрических потерь в зоне высокочастотного электрического поля. Применяют специальные машины, обеспечивающие роликовую, точечную и прессовую сварку пленок, листов, труб. Сварка с нагревом ТВЧ обеспечивает прочность и герметичность швов, высокую производительность и экономичность процесса.

Ультразвуковая сварка пластмасс в принципе мало отличается от ультразвуковой сварки металлов.

При сварке ультразвуком материал разогревается только в зоне контактирующих поверхностей, что исключает перегрев. Важным преимуществом этого вида сварки является и то, что ее можно осуществить в труднодоступных местах, применяя для этого специальные (например отогнутые) волноводы.

Склеивание пластмасс. Технологический процесс склеивания пластмасс определяется их химической структурой, физико-механическими свойствами, а также свойствами применяемых клеев.

Детали из термопластов склеивают растворителями, например, оргстекло и винипласт дихлорэтаном, полистирол бензолом или раствором этих материалов в соответствующих растворителях.

Склеивание полиэтилена, полипропилена, фторопласта и некоторых других пластиков требует обработки склеиваемых поверхностей растворами различных реагентов. После такой обработки их склеивают полиуретановыми или фенолоформальдегидными клеями.

Для склеивания деталей из реактопластов применяют клеи на основе фенолоформальдегидных, полиуретановых, полиэфирных, эпоксидных и других смол.

Склеивание производят без подогрева (клеи ВИАМ Б-3, ПУ-2, ВК-5) и с подогревом до температуры 150. 250 ºС (клеи БФ-2, БФ-4, ВК-З, ВС-I0Т, ВК-2, эпоксид П и др.).

Технологический процесс склеивания деталей состоит из подготовки их поверхностей (пригонки, очистки) к склеиванию и непосредственного склеивания: нанесения клея, выдержки для удаления растворителя, сборки деталей и выдержки под прессом без нагрева или с нагревом.

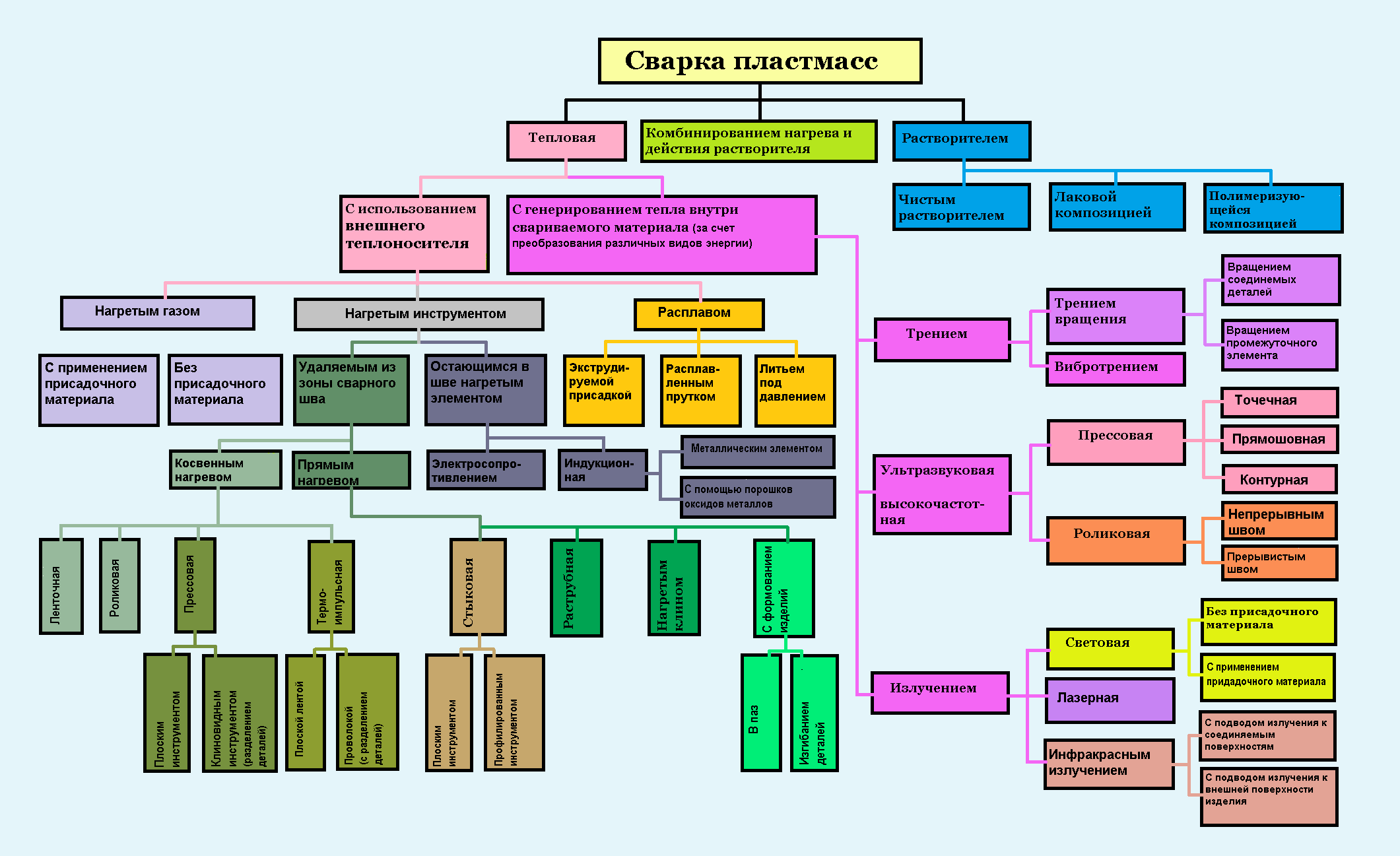

2.3. Классификация способов сварки пластмасс

Классификация сварки пластмасс проводится по основным физическим, техническим и технологическим признакам. По физическим признакам сварка пластмасс делится на классы и виды.

Из определения понятия сварки, данного в разд. 2.1, следует, что деление на классы нужно проводить по форме энергии, используемой для сварки, т. е. подводимой к свариваемым материалам. Все известные в настоящее время процессы сварки пластмасс осуществляются с использованием тепловой, механической, электромагнитной энергии или различных комбинаций этих видов энергии. В связи с этим следует различать следующие классы сварки: термическая, механическая и электромагнитная. Кроме того, существуют методы термомеханической и электромагнитномеханнческой сварки.

К термическим относятся виды сварки, при которых давление не играет существенной роли в образовании сварного соединения, например сварка пламенем, нагретым газом или расплавом. Образование сварного соединения в этом случае определяется в основном количеством подводимой энергии,

К термомеханическим относятся виды сварки, при которых неразъемное соединение образуется вследствие подвода тепловой энергии и приложения давления, например сварка нагретым инструментом или нагретым закладным элементом.

При механических видах сварки тепловая энергия генерируется внутри свариваемых деталей за счет превращения механической энергии, подведенной извне, в тепловую. Это может быть механическая энергия трения или вибротрения свариваемых поверхностей, превращающаяся в тепловую, которая вследствие малой теплопроводности пластмасс локализуется в сварочной зоне (сварка трением), или механическая энергия упругих колебаний (ультразвуковая сварка).

При электромагнитномехакических видах сварки, осуществляемых путем подвода электромагнитной энергии к свариваемым деталям, тепловая энергия также генерируется в них либо за счет способности звеньев макромолекул полимеров поляризоваться при наложении внешнего электрического поля (высокочастотная и сверхвысокочастотная сварка), либо за счет поглощения энергии электромагнитных колебаний (сварка инфракрасным излучением, сварка лазером) с наложением сварочного давления.

Из всех существующих видов сварки пластмасс невозможно выделить один, который бы удовлетворял экономическим, технологическим и эксплуатационным требованиям. Применяемые источники энергии, технологические принципы, положенные в основу процесса сварки, степень механизации и автоматизации в немалой степени зависят от физической формы, которая придана пластмассам. По этому признаку можно выделить: монолитные изделия — трехмерные материалы, применяемые для изготовления деталей машин, емкостей, труб, профилей, плит, фасонных деталей; пленочные — двухмерные материалы, которые используются в качестве упаковки, покрытий, подложек, изолирующих конструкций и т. д.; волокна — одномерные материалы, применяемые для получения нетканых полотен, бытовых и технических тканей. Комбинацией последних двух физических форм являются волокнистые материалы, имеющие полимерное покрытие, — искусственные кожи.

В зависимости от физической формы полимера и вида изделия используется тот или другой вид сварки. Каждый из видов сварки пластмасс имеет свои преимущества и недостатки, и в зависимости от физико-механических свойств материала, назначения изделия, серийности выпуска и т. д. предпочтение может быть отдано тому или иному из перечисленных видов сварки. Например, сварки нагретым газом и нагретым инструментом являются наиболее простыми и экономичными способами, характеризующимися достаточно высокими прочностными характеристиками соединения. В последние годы эти виды сварки получили очень широкое распространение для соединения пластмассовых трубопроводов. Однако поскольку при этом виде сварки получается зона разогрева значительных размеров, он не применяется для консервации легковоспламеняющихся веществ, пищевых продуктов и лекарственных препаратов, портящихся при повышенных температурах. Вследствие загрязнения поверхностей свариваемых изделий значительно уменьшается прочность сварных соединений в этих случаях.

Высокочастотная сварка отличается высокой производительностью, но она неприменима для некоторых типов пластмасс (полиэтилена, полипропилена и т. д). При сварке токами высокой частоты емкостей из поливинилхлорида, наполненных жидкостями, может происходить электрический пробой, приводящий к разрушению изделия.

Сварку расплавом целесообразно применять для получения протяженных швов при соединении материалов достаточно большой толщины и не всегда целесообразно — для соединения пленочных материалов.

Ультразвуковая сварка может заменить механические методы соединения и склеивания целой группы полимеров, например полистирола, лавсана и капрона. Она широко применяется при изготовлении изделий пищевой и легкой промышленности, парфюмерии, радиоэлектроники и электротехники, товаров широкого потребления из пластмасс.

Глава 2. Общие представления о сварке пластмасс

Сварные соединения являются неразъемными, т. е. не могут быть разобраны без поломки деталей. Это свидетельствует о монолитности (сплошности) сварных соединений. Такая монолитность может быть обеспечена, если между поверхностными макромолекулами соединяемых деталей возникнут силы взаимодействия (силы Ван-дер-Ваальса) и произойдет их взаимное перемещение из одной детали в другую, например, за счет диффузии.

Казалось бы, достаточно сблизить поверхности на такие расстояния (3-4 А), на которых начинают заметно проявляться эти силы, чтобы между поверхностными макромолекулами свариваемых пластмасс возникли связи, исчезла граница раздела и произошла сварка. Именно этими соображениями руководствуются' некоторые авторы, определяя сварку как технологический процесс получения неразъемного соединения частей изделия, основанный на взаимной диффузии и химическом взаимодействии макромолекул полимеров, в результате которых, между соединяемыми поверхностями исчезает граница раздела.

Однако даже в идеальном случае, когда на соединяемых поверхностях отсутствуют микронеровности (идеально гладкие поверхности), различные загрязнения, адсорбированные газы и другие составляющие, препятствующие такому сближению, необходима затрата извне деформационной и тепловой энергии. Деформационная энергия будет затрачиваться на преодоление сил отталкивания, возникающих между сближаемыми поверхностными атомами. Тепловая энергия увеличивает вероятность развития взаимодействия между ними. Если исходить из таких представлений, то в сварочной зоне можно выделить два основных процесса: первый - подвод и преобразование энергии и второй — движение (или превращение) вещества. Интенсивность процесса преобразования энергии и его характер определяют вид сварки.

Для осуществления процесса сварки необходима активация свариваемых поверхностей. Это достигается за счет подвода и в некоторых случаях преобразования энергии. Введение вещества необходимо только при некоторых видах сварки пластмасс, например при сварке нагретым газом с применением присадочного материала, а также при сварке расплавом. В последнем случае с присадочным материалом и расплавом подводится и энергия.

Движение вещества при различных видах сварки пластмасс может быть значительным. Оно обусловлено перемешиванием и диффузией, протекающими в материале, нагретом до вязко-текучего состояния. Особым видом движения следует считать химическую реакцию активных групп, расположенных на свариваемых поверхностях, между собой или с активными группами промежуточного вещества, которая также может протекать при подводе энергии того или иного вида (химическая сварка). Исходя из сказанного, можно считать, что в термодинамическом смысле не может быть разницы в определении сварки пластмасс и металлов. Это определение может быть сформулировано следующим образом: сварка — это процесс получения монолитного соединения материалов за счет введения и термодинамически необратимого преобразования энергии и вещества в месте соединения.

Сварка пластмасс

Сварка пластмасс – это технологический процесс получения неразъемного соединения элементов конструкции посредством диффузионно-реологического или химического взаимодействия макромолекул полимеров, в результате которого между соединяемыми поверхностями исчезает граница раздела и образуется структурный переход от одного полимера к другому.

Классификация способов сварки пластмасс

По механизму процесса сварку пластмасс можно разделить на диффузионную и химическую; по методам активирования процесса — на тепловую сварку, сварку растворителями и сварку комбинированием нагрева и действия растворителей (рис. 1).

Сварка пластмасс растворителями

При сварке с растворителями необходимая подвижность молекулярных цепей создается за счет набухания контактирующих поверхностей в растворителе или смеси растворителей. Подразделяется она на сварку чистым растворителем (или смесью растворителей), лаковой композицией (раствором полимера в растворителе) и полимеризующейся композицией (раствором полимера в мономере).

Тепловая сварка пластмасс

Тепловая сварка имеет наибольшее число разновидностей. Классифицировать ее можно по различным критериям:

- способам передачи тепловой энергии;

- степени механизации;

- по области применения;

- в зависимости от источника энергии.

Однако наиболее точно отражает современное состояние технологии сварки пластмасс классификация разновидностей тепловой сварки в зависимости от источника нагрева.

При этом выделяют две группы сварки: с использованием внешнего теплоносителя и с генерированием тепла внутри свариваемого материала за счет преобразования различных видов энергии.

Сварка пластмасс с использованием внешнего теплоносителя

Группа способов сварки пластмасс с использованием внешнего теплоносителя подразделяется на сварку нагретым газом, нагретым инструментом и расплавом.

Сварка нагретым газом

Сварка нагретым газом производится путем одновременного разогрева свариваемых изделий струей горячего газа-теплоносителя, нагреваемого в специальном устройстве. Сварку нагретым газом выполняют с применением присадочного материала и без него, вручную или с использованием специальных приспособлений для механизации процесса сварки. Применяется присадочный материал в виде прутков с различной формой сечения. При сварке по классической схеме нагревательное устройство совершает колебательные движения в плоскости, образованной направлением шва и осью присадочного прутка. Сварочный пруток прижимают и удерживают рукой, если он достаточно жесткий или при помощи ролика, если пруток мягкий. Применяя специальные насадки на нагревательное устройство, обеспечивают одновременный подогрев свариваемых кромок и прутка, при этом пруток втягивается в отверстие насадки при перемещении устройства вручную вдоль шва и прижимается к кромкам выступом на насадке. Сварка без присадочного материала может производиться с подводом тепла непосредственно к свариваемым поверхностям (прямой метод) или с подводом тепла к внешней поверхности деталей (косвенный метод).

Сварка нагретым инструментом

Сварка нагретым инструментом основана на оплавлении поверхностей сварки путем их прямого соприкосновения с нагреваемым инструментом. Подразделяется на сварку инструментом, удаляемым из зоны сварного шва (с подводом тепла как с внешней стороны деталей, так и непосредственно к соединяемым поверхностям), и сварку элементом, остающимся в сварном шве.

При сварке косвенным методом нагретый инструмент соприкасается с внешними поверхностями соединяемых деталей, а тепло передается к перекрывающим друг друга свариваемым поверхностям за счет теплопроводности свариваемого материала. В настоящее время нашли применение ленточная, роликовая, прессовая и термоимпульсная сварка. При ленточной сварке для нагрева свариваемых изделий и создания давления используется нагретый инструмент в виде ленты, а при роликовой – в виде ролика. При прессовой сварке для создания необходимого сварочного давления применяются сварочные прессы, позволяющие осуществить шаговую сварку. При термоимпульсной сварке используют малоинерционный нагреватель (лента или проволока), по которому периодически пропускают электрический ток; после отключения электроэнергии сварной шов быстро охлаждается.

Из применяемых способов сварки с подводом тепла к соединяемым поверхностям известны сварки:

- стыковая;

- раструбная(используется преимущественно для соединения труб);

- сварка нахлесточных соединений (используется для соединения тонкостенных изделий и пленок);

- сварка с одновременным формованием изделий(в паз или с изгибанием деталей).

При стыковой и раструбной сварке после оплавления свариваемых поверхностей изделия разводятся, инструмент убирается, а оплавляемые поверхности соединяются под небольшим давлением и свариваются. При стыковой сварке соединяются торцы изделий, а в качестве нагревательного инструмента применяется плоский или профилированный диск (кольцо).

При раструбной сварке соединяются внутренняя поверхность раструба и наружная поверхность трубы, а нагревательный инструмент имеет два рабочих элемента: гильзу для оплавления наружной поверхности конца трубы и дорн для оплавления внутренней поверхности раструба.

Сварку нахлесточных соединений можно осуществлять одновременным нагревом соединяемых поверхностей по всея длине, а также, перемещая инструмент или свариваемые изделия. Наибольшее распространение получил способ сварки с механизированной подачей свариваемых изделий и неподвижным нагревательным инструментом.

Из способов сварки элементом, остающимся в сварном шве, практическое применение нашли сварка электросопротивлением и индукционная сварка. Сварка электросопротивлением основана на применении закладных нагревательных элементов с высоким электрическим сопротивлением. Закладные элементы в виде сетки или спирали вводятся между соединяемыми поверхностями. При пропускании по закладному элементу электрического тока соединяемые поверхности оплавляются.

При индукционной сварке нагрев закладного элемента происходит в электромагнитном высокочастотном поле, а в качестве нагревательного элемента используются металлические вкладыши или порошки оксидов металлов.

Сварка пластмасс расплавом

Сварка расплавом основана на использовании тепла расплавленного присадочного материала, подаваемого между соединяемыми поверхностями и передающего часть своего тепла материалу соединяемых изделий, что ведет к его плавлению и получению неразъемного соединения. Подразделяется на сварку экструдируемой присадкой, расплавленным прутком и литьем под давлением, которые могут выполняться как с предварительным подогревом свариваемых поверхностей нагретым газом или теплоотдачей от мундштука сварочного устройства, так и без подогрева.

При сварке экструдируемой присадкой (экструзионной сварке) расплав получается с помощью экструдера, обеспечивающего непрерывную подачу расплава, а в качестве исходного сырья используется гранулированный материал. При сварке расплавленным прутком расплав получается из присадочного прутка путем его нагрева в устройствах прямоточного типа, откуда расплав выдавливается непрерывно поступающим еще не нагретым присадочным прутком, который сматывается с бухты и подается в нагревательный цилиндр с помощью специальных тянущих роликов. При сварке литьем под давлением для получения расплавленного присадочного материала применяются литьевые машины.

Сварка пластмасс с генерированием тепла внутри свариваемого материала

Группа способов сварки пластмасс с генерированием тепла внутри свариваемого материала путем преобразования различных видов энергии подразделяется на сварку трением, сварку ультразвуковую, сварку высокочастотную и сварку излучением.

Сварка пластмасс трением

Сварка трением основана на получении тепловой энергии для оплавления свариваемых поверхностей за счет трения. Очень низкая теплопроводность, характерная для термопластов, способствует сохранению тепла лишь в зоне трущихся поверхностей, в то время как температура всего изделия остается практически неизменной. Разделяется на сварку вращением (вращение соединяемых деталей; вращение промежуточных элементов) и вибротрением.

Ультразвуковая сварка пластмасс

Ультразвуковая сварка основывается на нагреве свариваемых поверхностей до температуры размягчения в результате превращения энергии колебаний ультразвуковой частоты в тепловую энергию, при этом механические колебания ультразвуковой частоты и давление действуют по одной линии, перпендикулярно к соединяемым поверхностям. В зависимости от взаимного перемещения инструмента и деталей подразделяется на прессовую сварку (точечная, прямошовная, контурная) и роликовую сварку (сварка непрерывным и прерывистым швом). Ультразвуковая сварка может классифицироваться также и по другим признакам: в зависимости от способа подведения энергии, наличия присадочного материала, а также в зависимости от способа дозирования энергии.

Высокочастотная сварка пластмасс

Высокочастотная сварка пластмасс основана на диэлектрическом нагреве материала в высокочастотном электромагнитном поле в результате преобразования электрической энергии в тепловую. В зависимости от схемы взаимного перемещения инструмента и свариваемых изделий высокочастотная сварка подразделяется на прессовую и роликовую. Может выполняться в основном поле и в поле рассеивания с нагревом соединяемого материала или материала прокладок, располагаемых как снаружи свариваемых деталей, так и между ними.

Сварка пластмасс излучением

Из разновидностей сварки излучением, отличающихся друг от друга источником и характером излучения, используется световая сварка с применением и без применения присадочного материала, сварка лазерная и сварка инфракрасном излучением с подводом тепла непосредственно к соединяемым поверхностям (прямой метод) или к внешней поверхности соединяемых изделий (косвенный метод). Более широко применяется сварка инфракрасным излучением, которая основывается на свойстве термопластичных материалов поглощать падающие на них инфракрасные лучи и превращать электромагнитную энергию в тепловую.

Список литературы:

Зайцев К.И., Мацюк Л.Н. Сварка пластмасс.- М.: Машиностроение,1978.-222с.

Комаров Г.В. Способы соединения деталей из пластических масс.- М.: Химия,1979.-288с.

Шестопал А.Н., Шишкин В.А., Новиков В.А Способы соединения элементов конструкций из листовых полимерных материалов.- К.: О-во «Знание» УССР,1982.-31с.

Автор: Шестопал А.Н., Васильев Ю.С., Минеев Э.А. и др

Источник: Справочник по сварке и склеиванию пластмасс

Дата в источнике: 1986 год

Методы и технология сварки пластика

Сварка пластика — один из самых надежных способов соединения материалов на полимерной основе. Применяя различные способы в домашних условиях, можно добиться надежного скрепления многослойных конструкций, сделать шов на трубчатых деталях. Правда, переходить к практической работе лучше после того, как будут освоены сварочный пистолет и другие инструменты, найден подходящий пруток для пластмасс.

Особенности

Сварка пластика — процесс, при котором края деталей из пластмассы соединяются путем нагрева или в результате химического воздействия. Для этих процессов тоже существуют свои регламенты, в частности ГОСТ Р ИСО 17659-2009. Сварка пластика предусматривает формирование соединений неразъемного типа за счет активации диффузионных процессов. Молекулы соединяемых материалов смешиваются, проникают друг в друга под воздействием химической реакции или нагрева. Граница между материалами становится нераздельной.

Наиболее эффективно сварочные процессы в пластмассах протекают в условиях, когда сам полимер находится в текучем или размягченном состоянии.

Именно на достижение такого результата и направлены все методы воздействия. Если диффузионная сварка невозможна, пластик растворяется и приводится в нужное состояние химическим путем либо для его связывания применяются присадочные материалы с нужными характеристиками.

У пластмасс способность к свариванию не является однородным понятием. Все их виды делятся на основные подгруппы согласно своим характеристикам.

- Хорошо поддающиеся сварке. Сюда входят термопласты и полимеры, соединять которые можно плавлением или другими методами, позволяющими нагревать изделия до жидкого агрегатного состояния или сильно размягчать их.

- Плохо свариваемые. Это термопласты, имеющие узкий температурный коридор плавления (менее 50 градусов) и небольшую вязкость расплава. Чаще всего такими свойствами обладают фторопласты и полуфабрикаты различных материалов с термопластичными свойствами. Для соединения таких пластиков приходится тщательно подбирать оптимальный способ сварки.

- Не плавящиеся. Эта группа термопластов обладает характеристиками, не позволяющими приводить их в состояние вязкости и текучести. Соединение возможно только при помощи химических реагентов на границе раздела материалов. Процесс сваривания таких пластиков требует значительных затрат времени.

- Не поддающиеся диффузионному воздействию. Сюда входят реактопласты и вулканизирующие полимеры. Для них используют методы сварки, при которых сочетается сразу несколько видов воздействия, в том числе с использованием давления или дополнительных агентов, образующих шов на границе материалов.

Именно исходя из особенностей пластика и его принадлежности к конкретной группе веществ определяется метод воздействия.

Способы сварки

В зависимости от того, к какой группе полимеров относятся скрепляемые материалы, их можно соединять разными способами. Существует множество технологий, позволяющих выполнить сварку пластиков в промышленных условиях или на дому. Стоит рассмотреть самые популярные из них более подробно.

Горячая

Метод сварки нагретым воздухом с направленным воздействием на материал. При помощи потока газообразной среды, генерируемого тепловой пушкой, происходит размягчение соединяемых полимеров. Посредством этого способа осуществляется изготовление пластиковых емкостей для воды и химикатов, водопроводной арматуры, теплообменников. Метод подходит для работы с тканями и пленками, поскольку не требует применения присадочных компонентов. Процесс сварки протекает быстро, может быть непрерывным.

Термосваривание

Комбинированный метод сварки, предусматривающий сочетание термического воздействия и давления на материал.

Способ довольно широко распространен, но предъявляет строгие требования к адгезионным свойствам пластиков.

Они должны совпадать по составу не менее чем на 80%. Для проверки на совместимость сверяется маркировка, проводятся специальные тесты.

Экструзионная

Способ, хорошо работающий при создании длинных сварных швов в материале толщиной более 6 мм, используется при соединении слоев линолеума и других плоских покрытий. Сварочный стержень помещается в корпус ручного экструдера, подается в место соединения с одновременным нагревом поверхности строительным феном или другим источником тепла. Все компоненты сплавляются, образуя неразрывный шов.

Высокочастотная

Метод, подходящий для сваривания некоторых полимеров: ацетатов, полиамидов, поливинилхлорида. При воздействии электромагнитных волн в ВЧ-диапазоне происходит локальный нагрев места соединения. Пластмасса размягчается, происходит смешивание слоев материала. Метод известен и используется более 70 лет. Также может встречаться определение «радиочастотная сварка».

Индукционная

Способ, разработанный специально для сварки пластмасс, обладающих низкими показателями электропроводности. Предусматривает создание соединения с использованием дополнительных компонентов — волокон углерода, металлических прокладок. Индукционная катушка в сварочном аппарате взаимодействует с ними, вызывая нагрев и сплавление деталей. Этот метод распространен в авиакосмической отрасли.

Ультразвуковая

Способ сварки, предусматривающий создание колебаний при помощи УЗ-волн на высоких частотах (15-40 кГц) и с низкой амплитудой.

В результате такого воздействия полимерный материал размягчается, происходит его оплавление и спаивание в месте соединения.

Метод хорош тем, что позволяет скреплять практически все существующие полимеры без ограничений.

Лазерная

Метод, при котором одновременно используются давление на область соединительного шва и спаивание при помощи лазерного луча. В результате воздействия происходит нагрев скрепляемых элементов, пластмассы размягчаются и прилипают друг к другу. Технология предусматривает использование лазерных полупроводниковых диодов с различной длиной волны и мощностью, подходящие параметры определяются свойствами конкретного материала.

Трением

Способ, при котором на пластик производится круговое или амплитудное механическое воздействие. Части свариваемых полимеров колеблются с низкой частотой и высокой амплитудой до тех пор, пока не произойдет их достаточный разогрев. По своему действию этот способ похож на ультразвуковой, с той лишь разницей, что источник термической реакции не требует применения волновых источников тепла. При оплавлении контактные зоны провоцируют деформацию слоев, их проникновение друг в друга. После остывания на границе формируется сварной шов.

Растворением

Способ сварки пластиков с применением химических реагентов. Полимерный материал в месте нанесения состава становится податливым для соединения. Все химические реакции протекают без использования специальных тепловых режимов, при комнатной температуре.

Благодаря растворению полимерные частицы равномерно перемешиваются на границе шва, а после отвердения образуют прочную связь, монолитное соединение.

Таким способом скрепляют полотна ПВХ при изготовлении натяжных потолков, пластиковые трубы при сантехнических работах в быту.

Что понадобится?

Для успешной самостоятельной сварки пластиков в домашних условиях необходимо заранее приобрести набор необходимых инструментов и расходных материалов. Самое простое устройство — сварочный аппарат, выпускаемый в модификациях для труб и объемных деталей, стыковки в раструб или внахлест. Оборудование должно иметь регулятор нагрева в диапазоне до 260 градусов по Цельсию.

Сварочный пистолет или строительный фен со специальной подающей пруток насадкой предусматривают работу с присадочными материалами. К ним необходимо дополнительно приобретать стержни из материала, образующего шов. Вариант со строительным феном удобнее и практичнее, поскольку позволяет занимать при работе только одну руку. При выборе прибора важно обратить внимание на мощность — оптимальный диапазон варьируется от 1,5 до 2 кВт.

На таких инструментах тоже имеется терморегулятор.

Экструдер — аппарат, при помощи которого в зону сварки подается расплавленная пластмасса. Такое оборудование не самое дешевое, зато оно надежно, формирует ровный шов. Инструмент может быть контактного типа или бесконтактный, с дополнительным валиком для разравнивания нагретой массы. Первый вариант более безопасный в работе. В качестве соединительного материала чаще всего выступает все тот же присадочный пруток.

Технология

В домашних условиях сварка пластмассовых изделий может производиться несколькими способами. Для листов полимерных материалов с соединением встык применяется нагрев при помощи специальных инструментов. Чаще всего это термопистолет или фен с насадкой, в который вставляются прутки. Таблица разогрева веществ с разной температурой плавления обычно прилагается в инструкции к устройству. Температуру регулируют исходя из типа соединяемых поверхностей. Также можно применять обычный паяльник, если стыковка выполняется внахлест.

Метод экструзии позволяет вести работу бесконтактно — с использованием прижимного ролика, а также контактно – с касанием материала непосредственно наконечником. Таким способом можно соединять различные пластиковые детали, запаивать пустоты между слоями плоских материалов.

Сварочный аппарат может оказывать прямое или косвенное термическое воздействие. Этот инструмент ориентирован на монтаж неразрывных трубопроводов без винтовых соединений, в том числе с разным торцевым сечением деталей.

После разогрева места стыковки до температуры плавления шов остужается.

Не менее популярна для использования в домашних условиях и горячая сварка пластиков. Она подразумевает подачу разогретой газообразной среды на поверхность материала. Чаще всего это делается с применением строительного фена или газовой горелки. В зависимости от условий работы в качестве теплоносителя выступает обычный воздух или азот, аргон. При подборе среды следует учесть характеристики сплавляемых деталей.

При горячей сварке пластиков отсутствуют ограничения по форме и размеру изделий. Можно создавать соединения любой длины. Кроме того, горячим воздухом можно ремонтировать изделия из полимеров с тонкими стенками, различные емкости. Производить воздействие можно напрямую или при помощи специальных присадок (прутков, планок) по диаметру обрабатываемой детали.

Обязательным условием успешного соединения материалов является предварительное обезжиривание места соединения. При наплавлении прутка он может крепиться в зазор или поверх материалов. Излишки впоследствии срезаются. Важно избегать деформации краев изделия, тщательно следить за соблюдением температуры нагрева.

О том, как паять пластик, смотрите далее.

Читайте также: