Установки электронно лучевой сварки

Обновлено: 28.04.2024

Электронно-лучевая сварка (ЭЛС) осуществляется в вакууме за счет расплавления кромок основного металла сфокусированным потоком электронов, имеющим высокую удельную мощность q2. Технологический диапазон для целей нагрева, плавления, испарения составляет ~10 4 —5*10 8 Вт/см 2 . Сварка металлов малых толщин (до 3 мм) ведется с удельной мощностью q2≈10 4 Вт/см 2 , когда испарение с поверхности сварочной ванны незначительно. Однопроходная сварка металлов больших толщин (до 200—300 мм) требует q2=10 5 ÷10 6 Вт/см 2 . В этом случае проникновение электронного луча на большую глубину сопровождается испарением металла и формированием канала проплавления, на стенках которого рассеивается практически вся мощность электронного луча. Канал проплавления, поверхность которого сильно перегрета относительно температуры плавления металла Тпл и может достигать температуры кипения Tкип, движется через толщу металла, образуя по всей глубине канала область расплава металла, который перемещается в хвостовую часть ванны и гам кристаллизуется.Переход от сварки металлов малых толщин к однопроходной сварке металлов больших толщин осуществляется по достижении критической удельной мощности q2*, величина которой для большинства металлов q2*=10 5 ÷10 6 Вт/см 2 . Верхнее значение удельной мощности электронного луча для технологических целей ограничено уровнем q2≤ Вт/см 2 (выше процесс обработки материала становится неуправляемым из-за взрывного характера разлета образующейся плазмы). Высокая концентрация энергии в луче позволяет получать при больших скоростях ЭЛС узкие и глубокие сварные швы с минимальной зоной термического влияния и высокими механическими свойствами металла шва и околошовной зоны.

Параметры и показатели ЭЛС

Параметрами электронного луча, измеряемыми в процессе сварки, являются: ток луча I, ускоряющее напряжение U, ток фокусирующей системы Iф, рабочее расстояние (расстояние от центра фокусирующей системы до поверхности свариваемого изделия) l, угол сходимости луча α, скорость перемещения луча v.

При заданных значениях параметров: мощности (Вт) q=IU, l, Iф, α можно определить диаметр электронного луча d и соответственно удельную мощность q2, Вт/см 2 .

При использовании импульсно-периодического режима сварки средняя мощность луча, Вт, равна:

где Iи — ток луча в импульсе. A; U — ускоряющее напряжение. В; f — частота следования импульсов, Гц; τ — длительность импульса, с. Скорость сварки в импульсном режиме, см/с:

где К — коэффициент перекрытия точек (обычно K=0,5÷0,9); b — диаметр сварной точки, см. Количественными показателями ЭЛС являются: погонная энергия Q1=q/vсв (Дж/см) — затраты энергии на единицу длины сварного шва; Q2=q/vсвH (Дж/см 2 ) — затраты энергии на формирование единицы площади стыка; q/H (Вт/см) — затраты мощности на единицу глубины сварного шва; К=Н/В (здесь В — ширина шва, К — коэффициент формы шва; Н — глубина шва).

Типичные интервалы значений параметров электронного луча для сварки следующие: q=1÷120 кВт при U=25÷120 кВ, α= 1÷5°, l=20÷200 мм. vсв=0,1÷3 см/с, d=0,1÷3 мм, f=1÷100 Гц, τ=5÷100 мс, К>10.

Камеры и вакуум для электронно-лучевой сварки

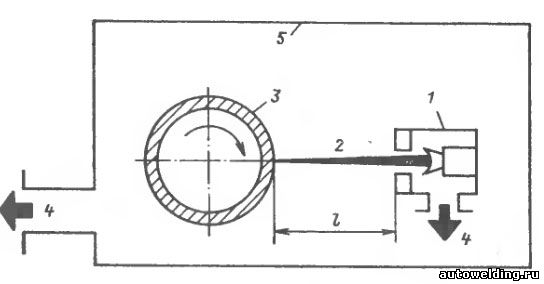

Электронно-лучевую сварку осуществляют чаще всего вертикальным либо горизонтальным лучом (рис 5.1) в вакуумных камерах, размеры которых зависят от габаритов свариваемых изделий. Объем камер современных установок составляет от 0.1 (и менее) до сотен кубических метров.

Рис. 5.1. Схема установки электронно-лучевой сварки:

1 — пушка; 2 — электронный луч; 3 — изделие (труба); 4 — откачка; 5 — камера

Камера с находящейся на ней (или в ней) электронной пушкой, формирующей электронный луч, может откачиваться как до высокого (~10 -3 Па), так и до низкого (~1—10 Па) вакуума, но с отдельной откачкой объема электронной пушки до 10 -3 Па.

Даже в низком вакууме ~1 Па содержание кислорода в 17 раз, а азота в 10 раз меньше, чем в особо чистом аргоне, поэтому при ЭЛС защита расплавленного металла очень эффективна.

Установки с выпуском электронного луча в атмосферу на расстояние 15—20 мм при U = 175÷200 кВ обеспечивают мощность до 40 кВт и коэффициент формы шва K≈3 из-за малой удельной мощности вследствие сильного рассеяния луча.

Техника электронно-лучевой сварки

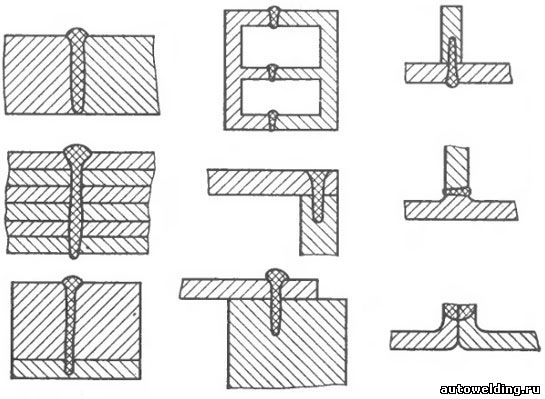

Сварку электронным лучом можно успешно применять в нижнем положении вертикальным лучом, вертикальным и горизонтальным швом на вертикальной стене (горизонтальным лучом) с неполным и сквозным проплавлением. Сварка в нижнем положении рекомендуется для толщин до 40 (стали) и до 80 мм (титановые и алюминиевые сплавы). Горизонтальным лучом со сквозным проплавлением сваривают металлы толщиной до 400 мм. Типичная взаимосвязь глубины проплавления с параметрами сварки представлена на рис. 5.6. Конструкция соединения для однопроходной ЭЛС выполняется с учетом глубокого проникновения луча в металл (рис. 5.7). Толщина зазора в стыке составляет 0,1—0,2 мм при глубине шва ≤20÷30 мм и 0,3 мм при глубине шва >30 мм. В общем случае, зазор должен быть меньше диаметра луча.

Рис. 5.7. Типы конструкций стыка при ЭЛС

При ЭЛС используют ряд технологических приемов для улучшения качества шва:

- сварку наклонным лучом (отклонение в направлении перемещения на 5—7°) для уменьшения пор и несплошностей и создания более равномерных условий кристаллизации;

- сварку с присадкой для легирования металла шва или восстановления концентрации легкоиспаряющихся в вакууме элементов;

- сварку на дисперсной подкладке для улучшения выхода паров и газов из канала (подкладка толщиной ~40 мм из гранул или рубленой сварочной проволоки);

- сварку в узкую разделку (0,8—8 мм) в нижнем положении за счет наплавки присадки в прямоугольную разделку кромок;

- тандемную сварку двумя электронными пушками, из которых одна осуществляет проплавление, а вторая (меньшей мощности) формирует либо корень канала, либо хвостовую часть ванны. При квазитандемной сварке используют один луч, но периодически отклоняя его, например в хвост ванны, получают практически два луча;

- предварительные проходы для проверки позиционирования луча и очистки и обезгаживания кромок свариваемых металлов;

- двустороннюю сварку одновременно или последовательно двух противоположных сторон стыка примерно на половину толщины стыка. Одновременную двустороннюю сварку осуществляют как с общей ванной, так и с раздельными;

- развертку электронного луча: продольную, поперечную, Х-образную, круговую, по эллипсу, дуге и т. п. с амплитудой порядка диаметра луча и частотами до 1—2 кГц для создания более благоприятных газо- и гидродинамических условий формирования канала (резонансные режимы нагрева). Двойное преломление луча в процессе развертки позволяет, например, расширить корневую часть канала, что необходимо для подавления корневых дефектов;

- расщепление луча (за счет отклоняющей системы) для одновременной сварки двух и более стыков (точек);

- модуляцию тока луча (обычно с частотой 1—100 Гц) для управления теплоподачей в сварной шов;

- «косметическое» заглаживание — повторный проход для ремонта видимых дефектов шва как с внешней, так и с внутренней сторон. В некоторых случаях «косметические» проходы осуществляют с присадкой.

Особенности технологии сварки цветных, тугоплавких металлов и сплавов, а также конструкционных сталей подробно изложены в монографии: Электронно-лучевая сварка/О. К. Назаренко, А. А. Кайдалов, С. Н. Ковбасенко и др./Под ред. Б. Е. Патона.— Киев: Наукова думка, 1987.— 256 с.

Оборудование для электронно-лучевой сварки

Классификация и состав электронно-лучевых установок

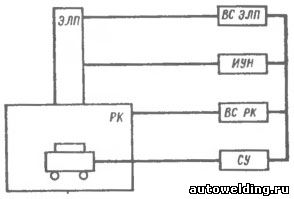

Рис. 5.9. Структура камерной электронно-лучевой установки:

ЭЛП — электронно-лучевая пушка; РК — рабочая камера; ВС ЭЛП — вакуумная система ЭЛП; ИУН — источник ускоряющего напряжения; ВС РК — вакуумная система РК: СУ — система управления установкой

В состав любой электронно-лучевой установки (рис. 5.9) входит: электронно-лучевая пушка (ЭЛП); источник питания ЭЛП; вакуумная система; система управления.

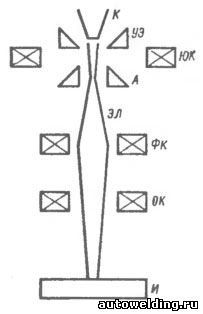

Электронно-лучевые пушки (ЭЛП)

ЭЛП служат для генерации и формирования электронного луча. Основные узлы ЭЛП: генератор электронови система проведения луча (рис. 5.10). Генератор электронов состоит из катода, управляющего электрода, или электрода Венельта, анода. Система проведения луча включает юстирующие, фокусирующие и отклоняющие катушки.

Катоды выполняются накальными (термокатоды прямого или косвенного накала) или плазменными. Материал термокатодов — вольфрам, тантал, сплавы этих металлов с рением, гексаборид лантана (LaB6).

В случае термокатодов прямого нагрева нагрев осуществляется за счет пропускания через катод тока накала, а в термокатодах косвенного нагрева — за счет бомбардировки катода электронами от вспомогательного катода Материал высоковольтного изолятора — керамика, стекло, специальные пластмассы. Типичные материалы для анода и управляющего электрода — нержавеющая сталь, медь.

Ускоряющее напряжение приложено между анодом и катодом. Управление током луча осуществляется, как правило, путем изменения потенциала управляющего электрода по отношению к катоду.

Рис. 5.10. Типичная структура ЭЛП:

К — катод; УЭ — управляющий электрод; ЮК — юстирующие катушки; А — анод. ЭЛ — электронный луч; ФК — фокусирующие катушки; ОК — отклоняющие катушки; И — свариваемое изделие

Источники питания ЭЛП

Источники питания ЭЛП состоят из источника ускоряющего напряжения, а также источников питания УЭ, К, ЮК, ФК, ОК.

Источники ускоряющего напряжения выполняются с регулирующим элементом на первичной или вторичной стороне высоковольтного трансформатора, с преобразованием или без преобразования частоты питающего напряжения (рис. 5.11).

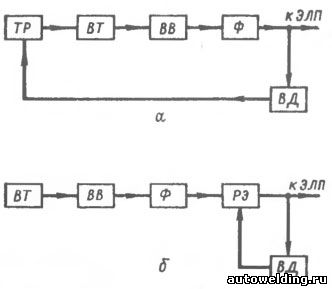

Рис. 5.11. Функциональные схемы источников ускоряющего напряжения:

а — с тиристорным регулятором (ТР); б — с регулирующим элементом (РЭ) на вторичной стороне трансформатора; ВТ — высоковольтный трансформатор; ВВ — высоковольтный выпрямитель; Ф — фильтр; ВД — высоковольтный делитель

Регулировку на первичной стороне осуществляют тиристорными или транзисторными регуляторами, на вторичной стороне — специальной высоковольтной лампой. Для защиты от пробоев в ЭЛП источники ускоряющего напряжения обычно снабжаются устройствами автоматического повторного включения. Это позволяет без заметного ухудшения качества сварки проводить ЭЛС даже в условиях частых пробоев. Конструктивно источники ускоряющего напряжения размещают в баке с трансформаторным маслом, которое одновременно выполняет функции охлаждающей среды. Известны также источники ускоряющего напряжения на напряжение до 60 кВ, в которых в качестве изолирующей среды используется воздух или компаунды.

Для гальванического разделения в источнике питания управляющего электрода используют высокочастотные трансформаторы или пару светодиод/фототранзистор, соединенную световодом. Для обеспечения постоянства характеристик системы проведения электронного луча питание катушек ЮК, ФК, ОК (см. рис. 5.10) осуществляется от регуляторов тока.

Вакуумная система электронно-лучевой установки

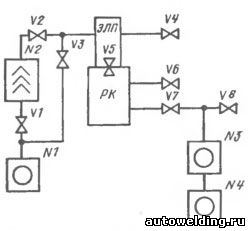

Вакуумная система ЭЛУ служит для создания необходимого давления в ЭЛП и рабочей камере: как правило 10 -2 —10 -4 Па в ЭЛП и 10—10 -3 Па в рабочей камере. ЭЛП отсекается от рабочей камеры с помощью специального вакуумного клапана, который открывается на время проведения сварки (рис. 5.12).

Рис. 5.12. Типичная вакуумная камера электронно-лучевой установки для сварки в промежуточном вакууме:

N1 — механический насос ЭЛП; N2 — высоковакуумный насос ЭЛП; N3 — двухроторный механический насос; N4 — золотниковый или пластинчато-роторный насос; VI — клапан откачки высоковакуумного насоса; V2 — клапан откачки ЭЛП высоковакуумным насосом; V3 — клапан откачки ЭЛП механическим насосом; V4 — клапан напуска в ЭЛП; V5 — клапан отсечки ЭЛП; V6 — клапан напуска в рабочую камеру (РК); V7 — клапан откачки рабочей камеры; V8 — напуск в насосы откачки рабочей камеры

В качестве механических насосов с предельным давлением 0,1—10 Па используются шиберные или золотниковые насосы и агрегаты на их основе, в состав которых включаются также двухроторные насосы (насосы Рутса). В качестве высоковакуумных насосов используются паромасляные или турбомолекулярные насосы.

Система управления электронно-лучевой установкой

Система управления (СУ) должна выполнять следующие основные функции:

- программное управление работой всех систем установки;

- диагностику работы всех систем установки;

- контроль и управление положением электронного луча по отношению к стыку;

- контроль и управление пространственными, энергетическими и временными характеристиками электронного луча;

- связь с СУ более высокого уровня при работе в составе гибкой производственной системы.

Элементная база СУ — мини- и микроЭВМ, микропроцессоры. Все программное управление осуществляется либо одной достаточно мощной ЭВМ, либо центральной микроЭВМ и местными микроЭВМ, на которых реализуется локальное управление одним или несколькими устройствами.

Что такое электронно-лучевая сварка и где она применяется

Метод электронно-лучевой сварки разработан в середине прошлого века. Он используется для соединения тонкостенных и толстостенных деталей из различных сплавов, включая тугоплавкие, сложные, деформирующиеся при нагреве. Лучевая сварка применяется даже для обработки керамики. Метод ЭЛС основан на способности электронов переносить энергию. Для образования потока заряженных частиц необходим вакуум высокой степени разряжения. Из-за этой технологической особенности перспективный метод не получил широкого применения.

Сущность процесса и область его применения

Электроннолучевую сварку применяют при обработке тугоплавких металлов, легко окисляемых сплавов, которые невозможно варить другими методами. Под электронным лучом образуется расплав, который заполняет стык на всю глубину. Электроны одновременно воздействуют на металл по всей поверхности стыка. Функции сварочного устройства выполняет электронная пушка. Из разогретого тугоплавкого металла в глубоком вакууме до 10 -6 Па вырываются электроны, они ускоряются под силовым воздействием тока, устремляются в рабочую зону. ЭЛС действует аналогично лазерной, только в отличие от светового луча пучок электронов невидим. Энергия его значительно превосходит лазер, площадь воздействия меньше.

Достоинства и недостатки ЭЛС

Как и любой горячий метод соединения деталей, электронно-лучевая сварка имеет ряд преимуществ и недостатков. Сначала о достоинствах:

- можно соединять детали толщиной от 0,2 мм;

- во время плавки металла ванна расплава перемещается в нижнюю зону, стык заполняется полностью, затем начинается кристаллизация;

- глубокое соединение образуется за один проход луча, высокая производительность процесса;

- пучок электронов генерируется в постоянном или импульсном режиме, при обработке магниево-алюминиевых сплавов применяется импульсное воздействие;

- вакуумизация улучшает качество шва, металл не реагирует с компонентами воздуха;

- большой диапазон силы тока луча расширяет возможности установки.

- сложность технологического оборудования, для работы на нем требуется длительная подготовка;

- быстрый износ катода, тугоплавкая проволока под воздействием электрического поля разогревается до 2400°C;

- при генерации электронов возникает рентгеновское излучение, необходимо обеспечить защиту сварщиков.

Технология электронно-лучевой сварки

Обязательным условием считается вакуумизация. Глубина разряжения в пушке обеспечивает беспрепятственное движение электронов. Из рабочей камеры также удаляется воздух с содержащимся в нем кислородом, окисляющим металл. Вакуум действует на шов аналогично флюсу – защищает от коррозии.

Метод сварки электронным лучом основан на способности электронов переносить энергию. Когда движению ничего не мешает, частицы прямолинейно следуют к свариваемой поверхности. Металл плавится под их воздействием. Прогрев идет по всей глубине зазора между деталями.

Область воздействия частиц – площадь в десятые доли микрона. Электроны проникают на глубину до 20 см. При методе электронно-лучевой сварки соотношение толщины зазора к ширине образуемого шва достигает 25. Возможности сварки за счет этого расширяются, электронным лучом соединяют детали из тугоплавких сплавов. Из-за высокой скорости воздействия в металле не создается остаточных напряжений. Хотя по мощности потребляемого тока ЭЛС сварка сопоставима с другими методами, энергозатраты в разы меньше за счет большой скорости варки.

Особенности и режимы сварки электронным лучом

Для сварочных работ соединяемые детали укладывают с минимальным зазором, пространство между двумя частями металла толщиной 20 мм не должен превышать 0,1 мм. Для сварки больших зазоров используется присадочный металл, допустимая доля присадки в шве – не более 50%. Направление луча, выходящего из электронной пушки, строго контролируется, допуск не более 0,3 мм.

В установках варят детали толщиной от 0,2 мм до 200 мм. Регулируемые мощностные параметры электронно-лучевого метода:

- лучевая сила тока (для вольфрама толщиной 1 мм – до 80 мА, для сталей 35 мм – до 500 мА)

- ускоряющее напряжение (для тонкостенных металлов используют низковольтные блоки питания, для толстостенного – высоковольтные);

- скорость движения луча в зоне сварки (для вольфрама толщиной 1 мм – до 50 м/ч, для сталей 35 мм – 20 м/ч).

Степень вакуумизации влияет на плотность электронного луча, вакуум обеспечивает защиту шва от окисления. Из-за высокой скорости сварки, металл, склонный к пластической деформации, не успевает разогреться, на нем не появляются трещины. Сохраняется целостность деталей.

Оборудование ЭЛС

Устройство любой промышленной установки включает несколько обязательных элементов:

- пушка – генератор плотного луча;

- блок электропитания, обычно они подключаются к стандартной сети 220 В, дополнительно встраивается трансформатор;

- электронный блок управления, визуально контролировать процесс варки нельзя, нужна точная контролирующая аппаратура;

- вакуумная система, различается по мощности.

В зависимости от назначения, установки способны образовывать криволинейные стыки, проваривать металл на всю глубину. Различают:

По типу вакуумирования:

- камерные установки электронно-лучевой сварки предусматривают размещение деталей в камере, из нее полностью откачивают воздух;

- локальные – изолируют только зону сварки, вакуум создается в небольшом объеме.

По параметрам разряжения:

- специализированные установки создают разряжение до 10 -2 Па;

- универсальные установки ЭЛС рассчитаны на максимальное давление до 10Па;

- с параметрами так называемого промежуточного вакуума, давление инертного газа – от 10 до 100 Па;

- ЭЛС с защитной атмосферой, в зону стыка аргон нагнетается под давлением свыше 100 Па.

Электронная пушка во всех установках устроена по одному принципу. Поток электронов создается между:

- катодом, он бывает двух видов: плазменный (косвенного накала) или прямого накаливания (по сути, катод – это спираль из вольфрама, тантала или другого тугоплавкого сплава);

- анодом, его делают их меди или стальной.

Поток меняет направление, отклоняется в одну или другую сторону, когда на управляющем электроде меняется потенциал.

На установках ЭЛС проводят сварку тугоплавких сплавов, стык проваривается насквозь за один проход. Метод электронно-лучевой сварки применяется в наукоемких областях, бытового распространения не получил из-за сложности и высокой стоимости оборудования.

Электронно-лучевая сварка

Существует достаточно большое количество различных тугоплавких металлов, которые соединить между собой можно только при применении специальной технологии электронно-лучевой сварки. Ее суть заключается в фокусировании пучка света, который при воздействии на поверхность проводит ее нагрев.

Электронно лучевая сварка

Сегодня электроннолучевая сварка считается одной из быстро развивающихся технологий. Она применяется для работы с тугоплавкими и химическими активными, разновидными веществами и качественными сплавами. Среди ключевых моментов электронно лучевой сварки можно отнести следующие моменты:

- Сваривание проводится за счет использования кинетической энергии летящих электронов, которые при соприкосновении с поверхностью становятся причиной нагрева поверхности.

- Развитие подобного метода электронной сварки можно связать с появлением современной вакуумной техникой и электронной оптики. Только после того как стали производить подобное оборудование технология стала часто использоваться в металлургической области.

Установка для электронно-лучевой сварки

Электронно лучевая сварка может оказывать требуемое воздействие на твердые и тугоплавкие сплавы. За счет локального воздействия температуры можно получить качественное соединение.

Сущность процесса ЭЛС

Электронная пушка применяется в качестве генератора светового пучка. К ее особенностям отнесем следующие моменты:

- В качестве генератора пучка и его перенаправления устанавливаются электроды и катоды.

- Для того чтобы сфокусировать луч устанавливается оптический элемент. В зависимости от типа оборудования он может изготавливаться из различных материалов.

- В качестве питания применяется бытовая сеть. Увеличить напряжение и другие параметры можно за счет встроенного трансформатора.

Технология электронно лучевой сварки предусматривает фокусирование луча за счет магнитной линзы. При касании электроны соударяются на большой скорости с небольшой поверхностью, при возникновении трения вырабатывается тепловая энергия. На этом этапе пучок кинетическая энергия становится тепловой, повышается пластичность обрабатываемого материала, и он плавится.

Процесс электронно лучевой сварки связан с применением специального оборудования. Оно позволяет получить качественное соединение, которое будет выдерживать существенное механическое воздействие и окружающей среды.

Существенно снизить потери энергии можно при проведении рассматриваемого процесса в условиях вакуума. За счет этого исключается вероятность термической деформации. Вакуумная среда выполняет несколько основных функций, которые должны учитываться:

- Если сравнивать применение вакуумной среды с газовой или флюсом, то она защищает обрабатываемую поверхность более эффективно.

- Обеспечивается высокая химическая защита катода.

- Снижается потеря кинетической энергии. Это связано с тем, что частицы сфокусированного луча не соприкасаются с молекулами воздуха.

- Повышается эффективность дегазации сварочной ванной. Вакуумная среда исключает вероятность появления оксидной пленки.

Однако, применение вакуумной среды существенно повышается стоимость процедуры. Это связано с тем, что специальное оборудование обходится достаточно дорого.

Техника ЭЛС

Электронно лучевая сварка характеризуется определенными особенностями, которые нужно учитывать. Среди особенностей выделим следующие моменты:

- Плавка проходит по средней стенке углубления. Выполнять сварку нужно с учетом того, что расплавленный металл будет перемещаться к задней части сварочной ванной. После этого он начинает кристаллизоваться.

- Можно проводить плавку непрерывным лучом. Исключением можно назвать обработку сплавов из алюминия или магния. Слишком высокая температура становится причиной ионизации паров. Именно поэтому в подобном случае рекомендуется применять импульсный луч.

При применении технологии, которая связана с воздействием на поверхность импульсного луча можно провести обработку заготовок небольшой толщины.

Параметры режима лучевой сварки и типы сварных соединений

Для качественной обработки поверхности материала следует рассмотреть основные параметры проведения электронной лучевой сварки. Они следующие:

- Степень вакуумизации. Вышеприведенная информация определяет то, что при сварке в условиях вакуума существенно повышается эффективность процесса.

- Показатели подаваемого тока в луче могут варьировать в большом диапазоне. Это связано с тем, что для толстых заготовок повышается показатель силы тока.

- Скорость передвижения луча по поверхности определяет производительность технологии. Кроме этого, скорость передвижения увеличивается для исключения вероятности прожига металла.

- Точность фокусировки луча также определяет эффективность процедуры. Этот показатель зависит от того, какое применяется оборудование.

- Продолжительность пауз. Некоторые технологии предусматривают прерывистое воздействие светового импульса.

Образцы электронно-лучевой сварки

Основные параметры можно найти в специальных таблицах. Применяемое оборудование позволяет вводить основные параметры.

Особенности сварки лучевого типа

Технология применения сфокусированного луча встречается крайне редко. Рассматривая особенности сварки лучевого типа уделяется внимание следующим моментам:

- Получить чистую поверхность и обеспечить максимальную степень дегазации металла можно только в случае проведения работы в условии вакуума.

- Нагрев проводится до высокой температуры, за счет обеспечивается плавка металла в зоне контакта. За счет этого получается мелкозернистый шов с привлекательными характеристиками.

Подобный метод не приводит к образованию трещин. Именно поэтому он используется для работы с материалами, которые восприимчивы к сильному нагреванию и могут плавится.

Примером можно назвать процесс изготовления деталей из различных алюминиевых сплавов. Минимальная толщина обрабатываемых деталей составляет 0,02 мм, максимальный показатель около 100 мм.

Достоинства и недостатки электронно лучевой сварки

Как и у многих других технологий, у рассматриваемой также есть достоинства и недостатки. К положительным сторонам можно отнести:

- На поверхность воздействует меньшее количество тепла. Как правило, при дуговой сварке оказывается более высокое тепловое воздействие. За счет этого существенно повышается степень коробления металла. Слишком высокая температура приводит к изменению кристаллической структуры.

- Есть возможность провести обработку керамики и некоторых других трудноплавких металлов. При фокусировании луча можно проводить обработку поверхности диаметром менее одного миллиметра.

- Высокое качество получаемого шва определяет то, что технология может применяться для получения ответственных изделий и декоративных элементов. Сфокусированный луч приводит к дегазации металлического шва, за счет чего повышается степень пластичности и некоторые другие параметры. Провести электронную сварку можно также и коррозионностойких сплавов.

- Применяемое оборудование позволяет проводить регулировку мощности в достаточно большом диапазоне. Поэтому электронно лучевая сварка может использоваться для работы с различными заготовками.

- Можно получить узкий, но глубокий шов. За счет этого существенно повышается прочность соединения.

- При выборе импульсного режима можно исключить вероятность деформации поверхности из-за воздействия высокой температуры.

- Метод может использоваться для термической обработки и перфорации, а также резки металла.

Есть и определенные недостатки. Они следующие:

- Для создания вакуумной среды требуется определенное время. Именно поэтому существенно снижается показатель производительности подобной технологии.

- В корне шва может появится полое отверстие. Именно поэтому следует проводить контроль качества соединения при применении специального оборудования.

Электронно лучевая сварка оправдана в том случае, если нужно провести обработку труднодоступных мест. Экономичность связана с небольшим показателем потребления энергии.

Виды сварочных лучевых установок

Оборудование для электронно лучевой сварки характеризуется высокой эффективность применения. Однако, сложность конструкции определяет ее высокую стоимость. В продаже встречается:

- С элементом прямого накала катодов.

- С элементом косвенного накала.

Некоторые установки электронно лучевой сварки могут проводить обработку поверхности по криволинейным траекториям. Для этого проводится установка компьютера, который и контролирует положение исполнительного органа относительно обрабатываемой поверхности.

Электронно-лучевая сварочная установка

Модели, выпускаемые зарубежными производителями, характеризуются высокой степенью автоматизации. Наибольшей эффективностью пользуется метод полного проплавления соединительного стыка.

Область применения

Как ранее было отмечено, рассматриваемый метод применяется для соединения различных материалов и сплавов, которые характеризуются высокой устойчивостью к воздействию тепла. Область применения следующая:

- Обработка алюминия.

- Соединение изделий, представленных сплавов из титана.

- Обработка бериллиевых металлов.

- Работа с танталом, ниобием, цирконием.

- Обработка легированных сталей.

Качественные изделия могут получать в ракетостроении и атомной энергетике. Это связано с тем, что лучевая технология позволяет получить однородный шов.

Использование сварки в промышленности

Применение ЭЛС постоянно расширяется несмотря высокую себестоимость процесса и некоторые ее недостатки. Технология характеризуется показателем КПД почти 95%. Этот показатель больше чем у более распространенной дуговой сварки.

Промышленное применение выражено следующим образом:

- При работе с активными металлами.

- При обработке термоупрачненных металлов.

- Для соединения тугоплавких материалов.

- При работе с камнем и керамикой.

- Для создания ответственных деталей.

Сегодня ЭЛС получила широкое распространение в сфере производства электронных изделий. За счет вакуума можно обеспечить герметизацию микросхем. При этом на поверхность может оказывать воздействие самая различная температура. Производительные установки подходят для работы в сфере авиации. Объем камер может варьировать в большом диапазоне. В заключение отметим, что в последнее время технология активно развивается. Это связано с возможностью получения качественных изделий при небольших затратах.

Лучевые виды сварки

Метод сварки плавлением, при которой для нагрева используется энергия ускоренных электронов. Электронный луч (рис. 1) – это сжатый поток электронов, перемещающихся с большой скоростью от катода к аноду в сильном электрическом поле. При соударении электронного потока с твёрдым телом до 90 % кинетической энергии электронов переходит в тепловую, обеспечивая уровень температуры в месте соударения 5000 – 6000 о С.

Рис. 1. Схема установки электронно-лучевой сварки

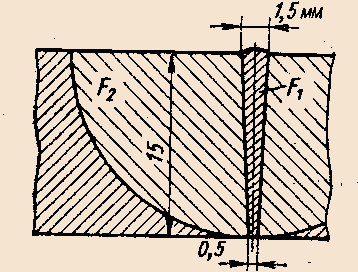

В современных установках для сварки, сверления, резки или фрезерования электронный луч фокусируется на площади диаметром менее 0,001 см, что позволяет получить большую удельную мощность. При использовании обычных сварочных источников теплоты (дуги, газового пламени) металл нагревают и плавят за счёт распространения теплоты от поверхности в глубину, при этом форма зоны расплавления в сечении приближается к полукругу F2 (рис. 3) при сварке электронным лучом теплота выделяется непосредственно в самом металле F1, причём наиболее интенсивно на некоторой глубине под его поверхностью. Отношение глубины проплавления к ширине может достигать 20:1; такое проплавление называют кинжальным.

Высокая концентрация теплоты в пятне нагрева позволяет сверлить такие материалы, как сапфир, рубин, алмаз, стекло. Незначительная ширина зоны теплового воздействия даёт возможность резко уменьшить деформацию заготовки. Кроме того, за счёт вакуума в камере обеспечивается зеркальная поверхность соединения и дегазация (приставка de… — обозначающая отделение, удаление) расплавленного металла.

Электронно-лучевой сваркой изготовляют детали из тугоплавких химически активных металлов и их сплавов (вольфрамовых, танталовых, ниобиевых, циркониевых, молибденовых и т.п.), а также из алюминиевых и титановых сплавов и высоколегированных сталей. Металлы и сплавы можно сваривать в однородных и разнородных сочетаниях, со значительной разностью толщин, температур плавления и других теплофизических свойств. Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная – до 100 мм.

Электронно-лучевой сваркой можно соединять малогабаритные изделия, применяемые в электронике и приборостроении, и крупногабаритные изделия длиной и диаметром несколько метров.

Рис. 3. Киньжальное проплавление при электронно-лучевой сварке: F2 и F1 – сечения швов при дуговой и электронно-лучевой сварке (ЭЛС)

Методом ЭЛС реализуется сварка большенства токопроводящих материалов (легированые и высоколегированные стали; титановые, вольфрамовые, танталовые, ниобиевые, циркониевые, молибденовые и никеливые сплавы; некоторые керамики). На рис. 4 приведён рабочий момент электроно-лучевой сварки специальной стали.

Рис. 4. Электронно-лучевая сварка

Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная – 100 мм. Способ ЭЛС применяют для соединения малогабаритных (электроника, приборостроение, часовая промышленность ) и крупногабаритных ( диски диаметром 50 – 2300 мм, цапфы, валы, рычаги, трубные и корпусные изделия) деталей.

2. Лазерная сварка

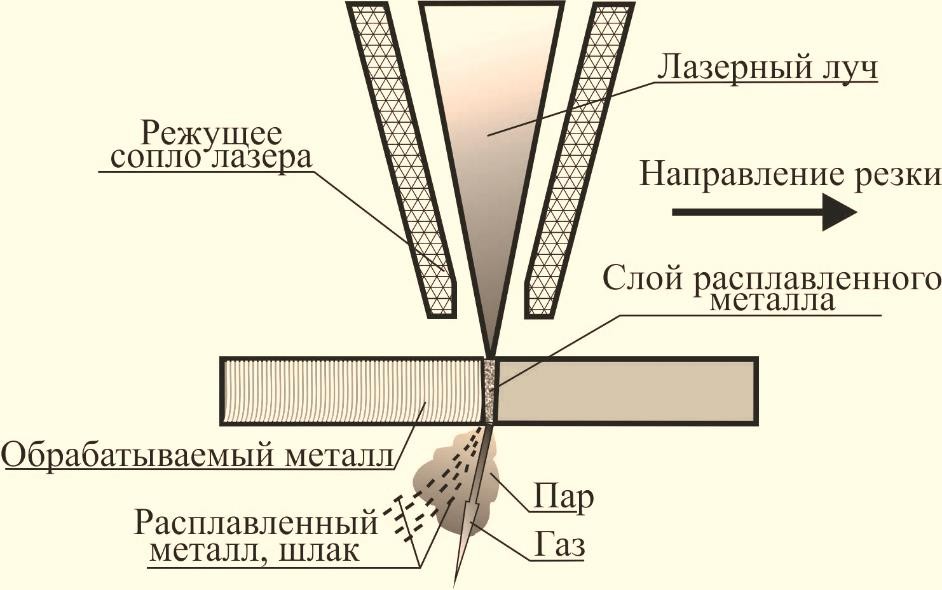

Сварка плавлением, при которой для нагрева используется энергия излучения лазера, называется лазерной сваркой.

Излучение возникает в результате вынужденных скачкообразных переходов электронов атомов рабочего тела лазера на более низкие орбиты. Лазерную сварку ведут с использованием вспомогательного газа (гелия или аргона), подаваемого в зону сварки через сопло под давлением. Продувка вспомогательным газом позволяет защитить оптическую систему фокусировки от паров и брызг металла, а металл заготовок от окисления.

Лазерная сварка позволяет:

- соединять разнородные металлы при толщине заготовок 0,5 – 10 мм и скорости сварки до 50 м/мин;

- обеспечивая небольшое тепловое влияние на околошовную зону и малые деформации готового изделия;

- легко автоматизировать процесс сварки;

- сваривать конструкции, которые невозможно соединять обычными способами сварки.

Управление лучём с помощью системы специальнх зеркал позволяет сваривать труднодоступные места и получать криволинейные сварные швы.

Лазерную сварку малых толщин применяют в электронной и радиотехнической промышленности для сварки проводов, элементов микросхем, при ремонте вакуумных приборов и т.д. Лазерную сварку с глубоким проплавлением применяют при производстве корпусных деталей, валов (в том числе карданных), осей, для сварки труб, арматурных конструкций и т.д.

Лазерная резка применяется для резки заготовок со сложным контуром из листовых материалов, при обработке трёхмерных конструкций (резка труб, профилей и др.), точного раскроя листового материала (стальных листов толщиной до 25 мм), разрезания нетеплопроводных или хрупких материалов (керамик).

Сфокусированным лазерным лучом можно разрезать практически любые материалы. Лазерная резка позволяет получать узкий и точный рез с минимальной зоной термического влияния. Отсутствие механического воздействия на материал позволяет разрезать легкодеформируемые и нежёсткие заготовки. На рис. 5 показана схема и универсальная лазерная установка рис. 6.

Рис. 5 Схема лазерной резки

Рис. 6. Установка для лазерной сварки

Принципиальная особенность лазерных установок серии ALFA-AUTO — это наличие автоматического координатного стола и программы управления шаговыми двигателями, что позволяет выполнять сварные швы любой сложности: прямолинейные, фигурные по заданной траектории.

Наблюдение и контроль процесса лазерной сварки с помощью видеосистемы происходит на мониторе. Возможность замены фокусирующего сварочного объектива на режущую головку значительно расширяет возможности лазерного комплекса ALFA-AUTO, позволяет выполнять резку металлов и делает данную лазерную установку универсальной в своём применение.

На рис. 7 показан один из постов лазерной установки.

Рис. 7. Импульсная лазерная установка для сварки, резки и термообработки

Читайте также: