Почему пузырится сварочный шов

Обновлено: 16.05.2024

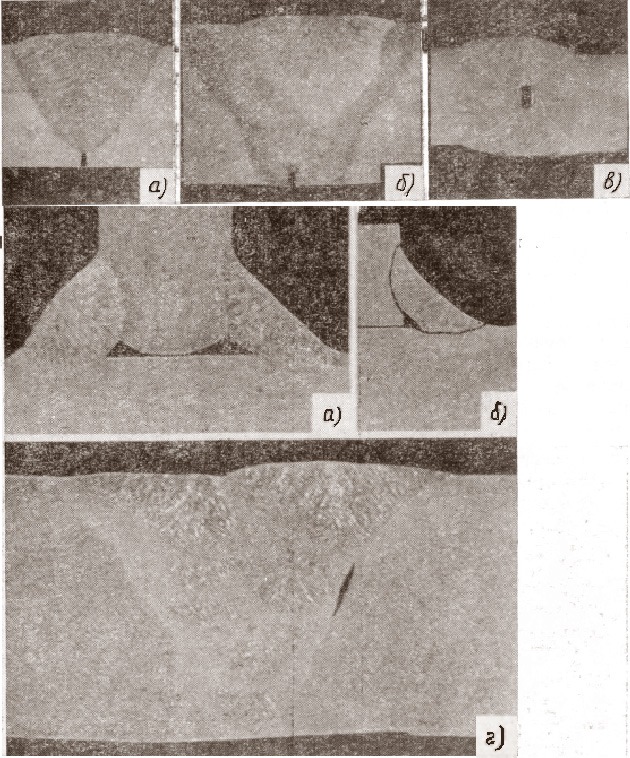

Одним из наиболее часто встречающихся дефектов сварных швов являются поры. Так как их появление часто провоцируется нарушениями технологии изготовления электродов, рассмотрим этот весьма сложный процесс, о механизме которого существуют различные точки зрения.

Возникновение пористости связано с образованием газовых пузырьков в жидкой сварочной ванне и фиксацией их в металле при его кристаллизации. В зависимости от конкретных условий причинами образования пористости могут явиться такие газы, как водород, азот и оксид углерода.

Возникновение и развитие пор определяется совместным действием всех газов, присутствующих в металле. Однако чаще всего основное влияние принадлежит какому-либо одному из перечисленных газов. Существенно также влияние физических свойств сварочных шлаков.

Ранее было отмечено, что вместе с ростом температуры жидкого металла количество растворенного газа возрастает. В области высоких температур (капли жидкого металла, головная часть сварочной ванны) количество растворенного газа может превысить его растворимость (то количество газа, которое растворяется в жидком металле при температуре плавления и внешнем давлении газа в 101 кПа). В результате сварочная ванна в ее хвостовой, менее нагретой части окажется пересыщенной газом, особенно на границе с кристаллизующимся металлом.

Излишний по сравнению с равновесным содержанием газ будет выделяться из металла. При этом он способен создавать давление (давление выделения), превышающее атмосферное. Если выделение газа в атмосферу с поверхности металла происходит легко, то образование и развитие газового пузырька внутри металла затруднено и требует затрат энергии.

Образование зародыша газового пузырька происходит легче всего на границе между жидкой фазой и кристаллизующимся твердым металлом. Особенно легко это происходит во время остановок кристаллизации, продолжительность которых для стали обычно не превышает 0,2 с. Дело в том, что в процессе кристаллизации происходит повышение концентрации газа в слое жидкого металла на его границе с образующейся твердой фазой. Во время движения фронта кристаллизации содержание газов в твердом металле становится равным его исходному содержанию в жидком металле. Так как растворимость газов в твердом металле меньше, чем в жидком, то при остановке кристаллизации газ, в первую очередь водород, из затвердевшего металла начнет диффундировать в жидкий металл. Учитывая, что слой жидкого металла уже пересыщен газом, вероятность возникновения стойкого зародыша в это время возрастает.

Дальнейшее развитие и рост зародыша будут происходить в том случае, если сумма давлений выделения всех газов, растворенных в металле, превышает атмосферное давление.

Рассмотрим условия возникновения пористости при сварке электродами с покрытиями различных видов. При этом объединим в одну группу электроды с покрытиями следующих видов: кислым, рутиловым, целлюлозным. Общим для таких покрытий является наличие органики, главным образом в виде целлюлозы, создающей достаточную газовую защиту от атмосферы воздуха и кислых оксидов в количествах, обеспечивающих развитие умеренного кремневосстановительного процесса, а также применение в качестве рас - кислителя главным образом ферромарганца.

Сумма парциальных давлений остаточного водорода, азота и оксида углерода в наплавленном металле существенно превышает атмосферное давление. Каким же образом пересыщение наплавленного металла газами сочетается с возможностью получения беспо - ристых швов?

Прежде всего, следует отметить, что жидкий металл, наплавляемый электродами этой группы, имеет при сравнительно высоких температурах повышенное содержание растворенного кислорода, что существенно снижает вязкость металла. Из трех рассмотренных газов водород содержится в швах в большем количестве, и его парциальное давление, как правило, превышает атмосферное давление. При этом диффузионная подвижность водорода в жидком металле на два-три порядка выше диффузионной подвижности азота, кислорода и углерода, необходимого для образования оксида углерода.

Приведенные особенности электродов рассматриваемой группы создают благоприятные условия для возникновения зародышей на фронте кристаллизации и их дальнейшего развития, главным образом, за счет диффузии в них водорода.

В результате образующиеся газовые пузырьки растут быстрее, чем движется фронт кристаллизации. Пузырьки, достигнув определенного размера, отрываются и всплывают, что и обеспечивает отсутствие пористости в швах.

При введении в покрытие электродов сильных раскислителей (ферросилиций, алюминий, углерод) окислительный потенциал покрытия снижается. Это приводит к росту коэффициента перехода марганца из покрытия в наплавленный металл, к более интенсивному развитию кремневосстановительного процесса или приросту кремния за счет его перехода из ферросилиция, вводимого в покрытие. При этом изменяется также и химический состав образующегося шлака, а следовательно, и его свойства. В первую очередь повышается вязкость шлака, снижается его окислительная способность и газопроницаемость.

Примерно к таким же результатам приводит прокалка электродов рассматриваемой группы при высоких температурах, превышающих рекомендованные. Это снижает концентрацию влаги в покрытии и вызывает обугливание органики. Все вместе взятое способствует развитию кремневосстановительного процесса.

При повышенной концентрации кремний взаимодействует с кислородом, начиная с высоких температур. Это повышает вязкость и поверхностное натяжение жидкого металла. Кроме того, кремний затрудняет выделение водорода из металла. В результате образование и рост газовых пузырьков происходит вяло. Металл кристаллизируется быстрее, чем растут пузырьки газа, и в металле возникает внутренняя пористость.

В связи с повышением вязкости шлака может возникнуть также большая наружная пористость. Чаще всего это бывает, когда вязкий шлак покрывает ту часть сварочной ванны, в которой происходит образование газовых пузырьков. Густой шлак задерживает образовавшиеся пузырьки газа на границе металл — шлак и не позволяет им выделиться в атмосферу.

Для предупреждения возможности образования пор при сварке электродами рассматриваемой группы необходимо:

• при изготовлении — строго соблюдать рецептуру покрытия и требования технической документации к компонентам и технологии изготовления, обращая особое внимание на соблюдение предусмотренных режимов прокалки;

• при применении — строго выдерживать предписанные режимы силы сварочного тока. В случае чрезмерного увлажнения производить дополнительную прокалку в соответствии с технической документацией.

Сварку рекомендуют производить через 2-3 дня после прокалки с целью стабилизации влажности покрытия электродов в условиях цеха.

При сварке электродами с покрытием основного вида карбонаты, содержащиеся в таких покрытиях в больших количествах, при высокой температуре разлагаются с выделением углекислого газа. При сварке короткой дугой обеспечивается достаточно мощная защита сварочной ванны от воздействия воздуха, в связи с чем содержание азота в швах обычно не превышает 0,02%. Так как в состав покрытия электродов входят сильные раскислители (кремний, титан), наплавленный металл по типу относится к спокойной стали с концентрацией кремния 0,2-0,4%. Поэтому содержание общего кислорода, связанного главным образом с кремнием, обычно находится в пределах 0,02-0,04%.

Температура прокалки электродов с покрытием основного вида достигает 380-420 °С.

Учитывая низкое содержание в покрытии пластификаторов, имеющих в своем составе связанную влагу, содержание в швах суммарного водорода, как правило, не превышает 6-8 мл/100 г. Казалось бы, пористость в таких швах должна всегда отсутствовать. Однако на практике нередки случаи получения пористых швов. Рассмотрим возможные причины их образования.

При сварке длинной дугой в атмосферу зоны сварки проникает воздух, а, следовательно, и азот, который в существенном количестве может раствориться в жидком металле при высокой температуре.

При охлаждении жидкого металла до температуры кристаллизации'растворимость азота резко снижается, и металл на фронте кристаллизации может оказаться пересыщенным этим газом. Так как скорость кристаллизации будет превышать скорость роста пузырьков, в сварных швах появятся поры.

При сварке электродами с увлажненным покрытием в атмосфере дуги появятся пары воды, диссоциация которых сопровождается появлением атмосферного водорода. В этом случае жидкий металл на фронте кристаллизации может быть пересыщен водородом. В связи с медленным ростом пузырьков кристаллизующийся металл их зафиксирует, и в сварных швах появится пористость.

При сварке по окисленным, ржавым поверхностям возможно местное пересыщение металла как кислородом, так и водородом. Пористость возникает на фронте кристаллизации в результате

образования пузырьков газа как за счет водорода, так и за счет оксида углерода.

С целью снижения чувствительности электродов с основным покрытием к пористости при их изготовлении следует жестко ограничить введение в покрытие минеральных и органических пластификаторов, содержащих соединения водорода, трудноудаляемые в процессе прокалки. Режимы прокалки должны полностью соответствовать требованиям технической документации.

Сварку необходимо выполнять только по зачищенным поверхностям, на токовых режимах, соответствующих указаниям документации. Перед употреблением электроды надо прокалить.

Почему возникают пузыри и вздутия на шве?

Опыт всегда приходит сразу после того, как он был нужен.

Я одну причину нашел вчера-наконечник на мм выходил за сопло. Но это не единственная причина. Мой пост далеко от проходов и др. Сквозняка нет. Вытяжка тоже не может газ сдуть. Может причина в качестве самого газа? (я евромиксом варю) Или проволка плохо покрыта?

Смысл в том,что Вы ничего не показав и не объяснив хотите знать ответ.А мы из Вас вытягиваем по кусочкам.Назовите тип,модель,покажите фото горелки,"пузырей и вздутий".Условия труда,соединения и процентное соотношение смеси,.Чем покрыта Ваша проволока:маш.маслом,мылом или может обмеднена?

Смысл в том,что Вы ничего не показав и не объяснив хотите знать ответ.А мы из Вас вытягиваем по кусочкам.Назовите тип,модель,покажите фото горелки,"пузырей и вздутий".Условия труда,соединения и процентное соотношение смеси,.Чем покрыта Ваша проволока:маш.маслом,мылом или может обмеднена?

Проволка обмеднена. Хотя все-таки дело было в сквозняке. Сегодня пост закрыл получше ,вытяжку послабее сделал и ни одного пузыря за весь день. Спасибо форуму . .

александер, Поры и пузыри это разные вещи. Поры возникают из-за недостатка газовой защиты, а пузыри из-за грязи, масла, подсоса воздуха из завариваемой трещины. Микс более склонен к образованию пузырей, чем при сварке в СО2 и требует идеальной чистоты металла.

Попробуйте просто увеличить подачу газа на редукторе, и нормально работайте.

Когда варишь старые выхлопные системы миксом, то хоть 30 л/мин ставь, всё равно не поможет. Только СО2 выручает.

Когда варишь старые выхлопные системы миксом, то хоть 30 л/мин ставь, всё равно не поможет. Только СО2 выручает.

Всем привет!Работаю на предприятии уже давно,работа одна и таже.Только вот иногда возникает проблема.После приварки кольца к обечайке с разделкой за два прохода.Изделие отпровляют на мех.обработку.При осмотре шва,он чистый.После механики иногда вскрываются какие то отверстия.Это не поры,они одиночные и в диаметре размером примерно 3-5мм.Подбирал всякие режимы,иногда всё чисто,но бывают появляются.Чего делать,чтоб вообще их небыло?Между проходами зачищаю.

[attachment=9338:IMG007.jpg][attachment=9339:IMG008.jpg][attachment=9340:IMG009.jpg]

Здравствуйте. Маловато информации, что за металл ? прокат или литьё? Чем варите?

Только щас заметил что тема полуавтомат. А чего-то такие страшненькие швы? Режимы? Защита углекислота или смесь ?

Банальная грязь в разделке? Ну и собственно аппарат и режимы какие?

Смущает дефект на обработанной поверхности - фото №3 почти посередине. И на приварном кольце такой же. На литье такое часто, но это же прокат ? Хотя встречался мне прокат плохого качества. Причина может быть такова - В дефект при обработке попадает эмульсия , вы же на станках детальки обрабатываете? скорее всего с эмульсией.

И никакое обезжиривание её от туда не удалит. Далее вы проходите шов и при нагреве эмульсия выгорает и образует такой именно пузырь 3-5 мм, хотя обычно меньше всё таки, внутри шва.

В общем дайте больше информации. Профессия у меня такая - сварщик-дефектолог ,исправляю дефекты.

Sedoj,назовите марку св.проволоки и марки стали,которые сварили без дефектов и с дефектами.Флакены на пустом месте не образуются.

Здравствуйте. Маловато информации, что за металл ? прокат или литьё? Чем варите?

В общем дайте больше информации. Профессия у меня такая - сварщик-дефектолог ,исправляю дефекты.

Приветствую!Сталь обычная,Варили раньше кислотой,сейчас я настоял перейти на смесь.Св.проволока Св08Г2С О,Прокат,Кольцо вырезают из такой же трубы,т.е.Прокат одинаковый.Швы вроде нормальные и чистые,может на фото так получилось,не знаю.Режимы сами подбираем,Конструктора есть,только они привыкли не черта не делать,вот и приходится самим подбирать.Кольцо обвариваем с обеих сторон,я стал первый проход заваривать тот который идёт под механику,всё равно есть.Меньше правда.Режимы уменьшил вроде пропали.Я дамаю,что при больших режимах просто воздух не успевает весь выйти наружу.Может такое быть?Детали чистые,патрубок перед приваркой кольца песочат.На фото№3,это скорей всего брызги.Да,ещё варили проволокой 1,6,сейчас перешли на 1,2,полуавтомат купили EWM Taurus 451.

Я дамаю,что при больших режимах просто воздух не успевает весь выйти наружу.Может такое быть?

Щас я думать немогу, пиатница.

НО, мммм. невышедший воздух образует пору-дефект, в конце шва.

Кстати вопрос к мастерам, как с этим бороться ? сам тоже незнаю.

Основные ошибки и дефекты аргонодуговой сварки(TIG, аргон)

Сегодня пойдет речь не о сварке, а о дефектах при аргонодуговой сварке.

И так вкратце, часто ошибки бывают при подготовки поверхности, тк TIG "любит" чистоту и стерильность. в процессе сварки, а также после ее окончания. Также отмечу, что встречаются дефекты сварки. которые нельзя увидеть глазами, например, слишком мелкие дефекты, дефекты между слоями швов и тд. И все эти ошибки в конце концов приведут к разрушению сварного соединения.

Начну всё же с более трудно определяемого(когда не видна противоположная сторона шва) при сварке дефекта, и дефект этот непровар. Многие сварщики. да и самоучки, научивший накладывать ровный и красивый с виду шов частенько забывают о проплаве и проваре кроенного шва. А некоторые, кстати и на этом форуме, как и на многих других еще и доказывают свою правоту, =) мол у меня шов красивый — значит изнутри провар есть.Чёртас два, я вам скажу как специалист занимающийся неразрушающим контролем!

Непровары — это несплавления наплавленного металла с основным, или слоев шва между собой. К этому дефекту относят и незаполнение сечения шва. Непровары будучи концентраторами напряжений снижают прочность шва и будут являться причиной его разрушения.

Если честно, то даже для меня является в некоторых случаях сделать такой шов, чтобы с противоположной стороны был четкий и постоянный провар корня шва(односторонняя сварка).

Основные принципы устранения этих дефектов — разделка противоположной стороны шва и двухсторонняя сварка, достаточно широкий для проплавления и свариваемой толщины детали зазор

Самая распространенная ошибка — плохая подготовка поверхности!

На фото шов на алюминии, не почищенном перед сваркой. Видны окислы на поверхности шва — такой шов откровенное гуамно.

Далее все как по библии.

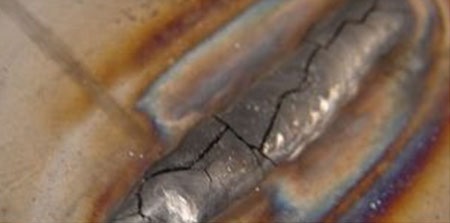

Причина образования трещин — несоблюдение технологии сварки например, неправильное расположение швов, приводящее к возникновению концентрации напряжения, завышенный ампераж сварочного процесса, неверный выбор сварочных материалов, резкое охлаждение конструкции. А также повышенное содержание в шве углерода и различных примесей — кремния, никеля, серы, водорода, фосфора.

Устраняются трещины вырезанием и/или засверливанием концов трещин.

Наплывы возникают, когда расплавленный металл натекает на основной, но не имеет сплавления с ним. Дефект шва возникает по разным причинам — при недостаточном прогреве основного металла вследствие малого тока, излишнего количества присадочного материала.

Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

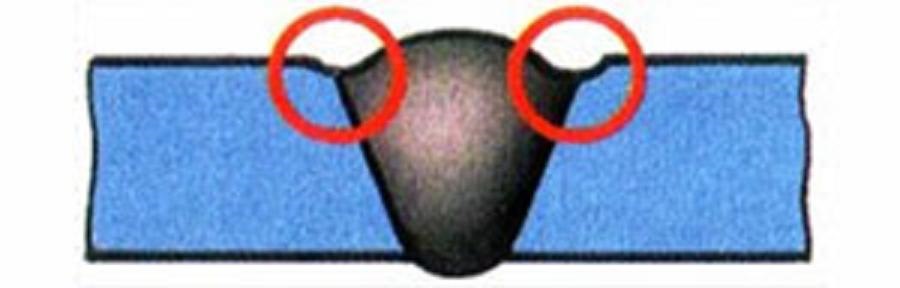

Подрезы — это углубления по околошовной зоне шва. Подрез уменьшает сечения шва и создает концентрацию напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенного ампеража сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах.

Устраняют подрез наплавкой тонкого шва по линии подреза и шлифовкой.

Кратеры — дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. В этом же месте возможно "пенообразование", те пористость. Кратеры в 99% случаев образовываются при сварке алюминия, без окончательной продувки газом. Кратеры снижают прочность шва из-за уменьшения…да, да всё того же сечения шва. В них могут находиться усадочные рыхлости, способствующие образованию трещин.

Устраняют кратеры вырезанием или высверливанием до основного металла, после чего заваривают снова.

…так что там у нас еще…

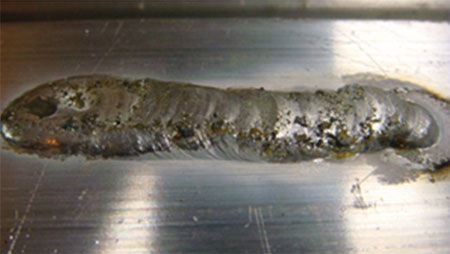

Прожоги это дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. по-русски — "дырка" При этом обычно с другой стороны образуется натек. Прожоги возникают из-за повышенного ампеража сварочного тока, недостаточной скорости перемещения при сварке, большого зазора между кромками металла, и тд.

Исправляют прожог зачисткой и последующей заваркой.

Так же имеют место быть такие дефекты как посторонние включения, перегрев металла, пористость шва, отклонение от норм по геометрическим размерам и прочие, прочие, прочие…

Друзья, читайте больше литературы технической, варите хорошо. а как попало выйдет само!

И уж точно не надо мне, будучи профи в неразрушающем контроле, усираясь, доказывать что ваш сварной шов идеален без проведения какого либо вида контроля последнего.

Всем мира и Бобрёнка, удачи и подписывайтесь!

Я всегда могу вам помочь со сваркой в среде аргона. Аргонодуговая сварка в Истре и Дурыкино

Видео, в котором показано, как варить трубу со 100% проваром корня шва.

Помогите. Полуавтомат плюется!

Всем привет! Уже умучился и не знаю что делать. В общем имею полуавтомат BestWeld Master 132A. Не варит среде защитного газа. Порошковой проволокой варит нормально, но швы как птица нагадила, а омедненной в углекислоте не хочет. При попытке варить омедненной с углекислотой, сварка просто плюется и не приваривает ничего. Просто получаются капли окалин на металле и все. Уже все перепробовал, и с настройками игрался, и напругу замерял, и полярности менял. Толку нет. Грешу на плохой газ уже…Подскажите, у кого такое было!

Комментарии 101

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Первым делом при такой картине надо проверить полярность.

Омеднённой проволокой варят на обратной полярности — минус на корпус, плюс на электрод.

Потом всё остальное, что в треде писали.

У меня похожая проблема возникла, когда забрали полуавтомат Fubag (был товарища) взял старый ненужный fubag друга, но подуставший. Заправил в него ту же проволоку и с газом плюется, а без газа начинает варить, но понятно что шов говно. Полярность менял и с настройками играл часа 2. Так и не удалось настроить. Грешу на заедание проволоки (катушка рывками крутится), либо плохой контакт с носиком. Почитал комменты, появились новые мысли. Спасибо всем

Привет) Дело оказалось просто в проволоке))))

Поздравляю с победой!У меня такая же проблема, Какую проволоку используете сейчас?

Вообще esab, только дороговата она(

Спасибо, надо попробовать

у меня такая херня была, настроили вроди всё норм, досталась проволока на халяву — поставили — плюёт и наконечники палит, думали брак аппарата, но опняли всю фишку тогда когда проволоку перестал подавать, сняли крышку а в катушке… ВНИМАНИЕ… провод — СМОТАННЫЙ! ))))) катушку давали нам в коробке(куплен был в ЭПИЦЕНТРЕ, синяяэтикетка, название не скажу)

Всем спасибо парни. все заработало. купил ради эксперимента новый килограммовый моток проволки и все заварило в идеале)

Мне кажется дело в углекислоте. Отключи газ, если разница будет небольшая — вот где собака порылассь

спасибо) Дело было в проволоке)

еще может быть давление газа слишком большое. попробуй уменьшить на самый мимнимум, насколько это возможно. вариант — используй пропановую лягушку. просто врежь её в шланг. Газа она дает маловато, но достаточно.

напряжение в сети. на сколько проседает, когда варишь?

Щас уже не помню… В том году мерил отец. Она жрет у меня меньше чайника электрического

выкинуть китайское гавно и купить норм сварочник уже было?

И купить брендовое говно в 3 дорога собранное в китае?

все намного проще. я купил тритон 160 вместо китая. все проблемы ушли. з.ч есть в любом радио и авто магазине. варит даже на 180 вольтах без всяких стабилизаторов. на работе такойже уже лет 10-15 пашет

поищи б.у т. к новых таких не видал.

Было подобное. Внутри че-тот"померло" по гарантии отремонтировали и все гуд

спасибо) Завтра попробую

меняй контактник на горелки у тебя скорей всего стоит 1мм а под омедненнку 0.8 нужен 0.8 тогда будет все ровно и посмотри на сколько ролик протяжки стоит должен тоже на 0.8 быть иначе рывки будут . а по поводу контактника если он больше проволоки то ток постоянно не переносится с него на проволоку и нет дуги .

и ролик 0,8 и наконечник 0,8…

а проволока на сколько ? сними наконечник(изолятор) и посмотри не попала ли окалина между ним и контактником если нет то попробуй не прикасаться к детали которую варишь у тебя ток утекает или не контакт в горелке . для парашковой (от слова параша ей вообще не стоит варить она не проваривает а только засирает шов ) нужен меньший ток .

и проволока 0,8. Завтра проверю. А так вообще часто чищу все. Ну по поводу порошковой не поспоришь, но у меня выбора не было.ей варил. но уж очень надоело. поэтому все же решил как то настроить углекислоту

А что если сильно зажать ролик то проволка тоже будет идти рывками как будто поплевывает или троит?

да . нужно зажать так что бы на проволоки не оставалось зарубок от ролика иначе они будут за канал цепляться и протирать . я долго подбирал правильное усилие на прижим .

Спасибо да у меня зажат завтра гляну то нормуль другое отверстие варишь начинает троить горки растут в виде кратера вулкана с отверстием

это потому что контактник разбитый и нет переноса тока на проволоку или же окалина в мундштуке или нет изоляции его . если канал стоит сток а он полиэтилен то его менять надо каждые 15 кг проволоки если тефлон типо бензоль то 40-50 кг. а еще в трубке на которую мундштук одевается и контактник закручивается где изгиб проволокой протачивается бороздка и проволока цепляется .

Да наконечник у меня был совсем разбит я даже сверлил его так как не где было купить. Вот и варил тем что есть. Но поставив новый все произходит тоже самое что и было даже прилипает проволка чаще чем на разбитом. Уже не заморачиваюсь пасатижи рядом всегда. Сегодня ролик опущю посмотрю давление уменьшу. Иногда варит так звук зинь и все даже не обычный смотришь капля так ее нет она гладко полностью залила место пайки у меня давление 2.5-3-4 пляшет редуктор плохой но выбора нет доделать доварить но для себя понять ньюансы работы чтоб быть чуть чуть с пониманием того что произходит.

нужно что бы токосъемник был точно под проволоку один в один иначе будет проволока внутри него будет подгорать и залипать и как раз будет плеваться .

Спасибо понял у меня как раз появился наконечник на 0.8 поменяю.а сейчас стоит 1.0. Спасибо

у меня с начало стоял 0.9 но в нем заварилась проволока я по дурости поставил 1.0 и стало еще хуже и только когда поставил 0.8 стало так варить как на фото

Привет спасибо большое! Мне как раз дети прислали новые наконечники даже есть на 0.6 и есть один наконечник на 0.8 дожди идут с утра снег был а вон опять снег летает ветер сильный. Как погода наладиться так и попробую обязательно за советы всем огромное спасибо и удачи в любых начинаниях!

Привет поставил наконечник на 08 отпустил пружину на ролике выставил. Блин прям сварщик стал звук такой металический дзи- к и все пошло капли прям вообще красота дырка вся заплавляется ну блин ты голова. Спасибо большое будут вопросы теперь знаю куда бежать удачи во всем вам.

да не за что ))) я то учился и учусь на своих ошибках и методах тыка . я пока весь сварочный и горелку не разобрал не понял из за чего плюет .

Кстати вопрос варютолько только нажал варит убрал ну быстро раз и все смотрю дырка как лазером блин метал однерка как? Типо прихватить хотел а она прожигаетдаже выкключить не успеваешь потом снова нормально?

а метал какой толщины если это латка и варишь с краю и есть зазор то это нормально нужно ток понизить . какой ток стоит ?

Ена пятерочку ставлю

а сварочник какой ?

Блюю195 или брюлю хер знает синий

это очень много ставь на 3-4 и подачу на 2-3 и все будет отлично . 5 это гдето 120а под 3-4мм для 1мм стали нужно 70-90 не больше на холодный метал если разогретый то еще меньше . а регулировка проволоки нужна для насыщенности шва тоесть если нужно поднять его .

Завтра попробую спасибко!¡! Потом отпишу. Сейчас запишу на личточек а то у меня память все наоборот сделаю а то.

А подача тоже на пять

Может газа много она только нагрела и продавила дырку как прям резак, только секунды.

коменты не читал но думаю наконечник надо сменить, проволока болтается, плохой контакт — плохо варит…

попробуй выставить давление не по манометру а на слух тоесть послушай горелку не когда вариш а просто подниси писталет к уху и нажми кнопку если сразу шипит сильно а потом становится тише то глючит редуктор также выставь давку так когда нажимаеш кнопку шипение должно быть ели слышно чтоб метал успевал расплавлятся так как угликислота охлаждает . ещё можно обратить внимание на растояние от конца токоснимателя до конца наконечника где выходит проволока чем он глубже посажен внутерь тем должен быть сильнее ток если сварка слабенькая то будет срать попробуй стачить тотокосниматель чтоб он был практически на одном уравне с наконечником тоесть край наканечника должен быть утоплен на пару мм вглубь гарелки и увидеш как варит я думаю всё получится

завтра попробую давку уменьшить, посмотрим что получится. А наконечник и там не сильно углублен. с этим тоже эксперементировал.

просто чем больше давка тем больше остывает метал соответственно чем меньше давка тем лучше он растикается удачи в экспирементах

ну это я вкурсе)Спасибо)

Я ставил давление 2.5 то прям варит супер раз два. То одни горки с дырками. Дырки почему получаются как кратер вулкана. Приходиться стачивать и снова горку и снова варить смотриш разтеклось. Две капли так две прям на выставку. Тоже ничего ни понимаю намаелся но сварил. Подскажи пожалуйста почему?

если получаются кратеры вулкана то в этот момент не идёт газ совсем и метал горит послушайте как шипит с момента нажатия кнопки и подержите некоторое время кнопку нажатой на слух шипение не должно менятся если меняется то дело в редукторе ( для экономии проволки отсоидените колёсики подачи и эксперементируйте с газом ) лично я последние годы не смотрю на цифры манометра выстовляю только на слух и обращаю внимание на то чтоб с первого момента нажатия и после как держу кнопку довление не должно полностью падать в начале шипит сильнее но через пару секунд шипение становится равномерным и полностью не исчезает . ещё вариант некоректно работает клапан газа который внутри сварки тоже пару раз было . ещё какая длинна шланга может слишком длинный и не получается отрегулировать давку . и ещё давка 2,5 ОЧЕНЬ большая я смотрел по стрелки она чучуть поднемается буквально на одно деление тоесть гдето ~~ 0,6-0,8

Понял буду сегодня пробовать убавлю давление.попробую мне тоже кажется из за давления. Ну спасибо потом отпишусь.

Возможно разбито отверстие в медном наконечнике, через который проходит проволока, или оно загрязнено. Когда его разбивает, возникает плохой контакт проволоки с этим наконечником и соответственно проблемы при сварке. У меня такое было, тоже гадал в чем дело. В итоге выкрутил этот медный наконечник, зажимал постепенно его в тисках, одновременно двигая в нем отрезок проволоки, пока проволока не начинала в нем скользить с небольшим натягом.

Борьба с косяками (Ужасная сварка, непровары и обретение новых навыков — сварка полуавтоматом)

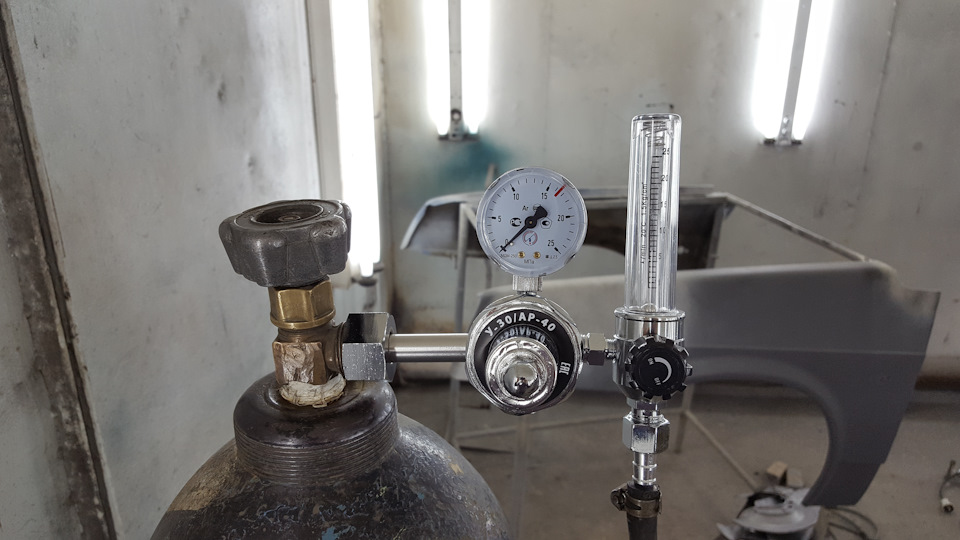

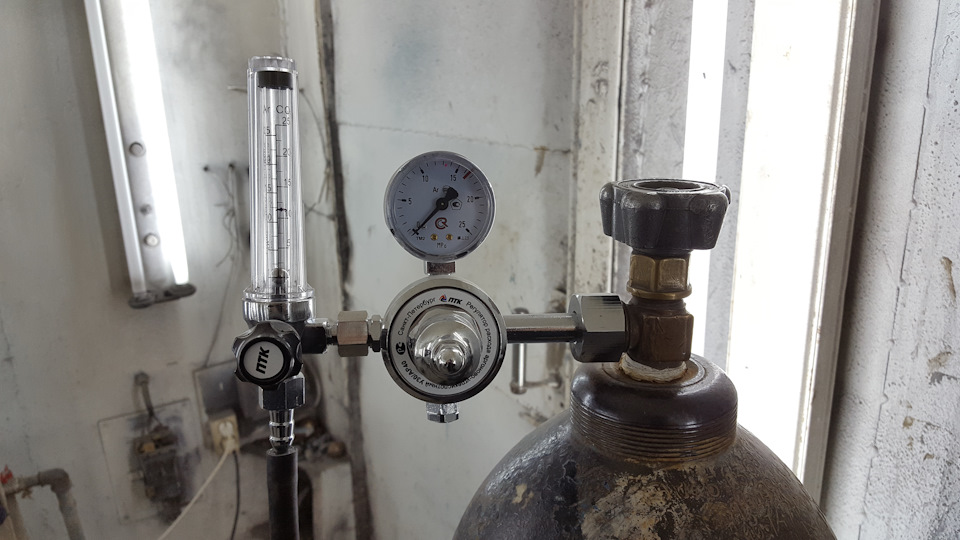

Отец его настраивал на слух. Я таким талантом не обладал, поэтому пришлось искать ему замену.

В итоге вычитал, что самым удобным для контроля подачи углекислого газа является ротаметр. Собственно на следующий день за ним и отправился. Купил последний в наличии, в обычной картонной упаковке и без инструкции, — ну а что взять с дилетанта в этом деле (это я о себе)… Приехал, установил, начал настраивать.

При выставлении указанных в интернете 10-13 л/мин обратный клапан начал пропускать газ. Думаю, косяк в клапане (стоял "Клапан электромагнитный (холостого хода)" от "классики").

Купил новый клапан, поменял. Проблема осталась. Раз дело не в клапане, значит в ротаметре, — логично?! Логично =). Наверное он неправильно показывает, поскольку были подозрения, что это дитя китайской подвального производства…

Поехал в магазин, с директором вышел разговор на повышенных, причём дерзить мне он начал первым. Немного осадив его, мы поговорили по душам и он предложил мне заменить автомобильный клапан на итальянский, заверив, что проблема в нём. Ударив по рукам, и приобретя клапан я поехал внедрять чудо итальянской технологии.

Новый клапан стал держать давление, но этот чудо ротаметр как-то не очень хотел со мной ладить, — не получалось у меня его настроить. В итоге я поехал менять его на нормальный ротаметр в заводской упаковкой и инструкцией. Долго они препираться не стали, поскольку я кого хочешь достану =[]. Счастливый поехал домой.

Установив, дело закипело.

Ненужную пластину поддомкратника использовал как тренировочную деталь.

Её я проварил полностью с двух сторон, пока настраивал полуавтомат.

Худо-бедно, но начало получаться.

Первым делом, вооружившись гравёром, начал вычищать тот срач сварной, на мототном щите

Затем заварил новые непровары, и те, которые ранее были замазаны шпаклей при при первом ремонте этой машины.

Гравёр конечно творит чудеса. Без него можно было бы даже не заморачиваться с восстановлением.

Параллельно с этим доварил и обработал шов, в том месте, где был вварен кусок рамки лобового стекла.

Доварил непровары на рамке лобового, — они тоже была замазаны шпаклей… рука лицо :(

Решил даже видео добавить, как я поварил рамку лобового)

Сварка усложнялась тем, что машина в своё время была очень хорошо обработана антикорром, и когда я начинал варить, то антикорр в зазорах разогревался и начинал течь, а это приводило к разбрызгиванию сварки и тому, что металл просто прогорал, но не варился. Приходилось его вымывать оттуда узкой жёсткой кисточкой смесью бензина и растворителя. И так практически по всем швам со стороны салона машины. В общем, на заваривании этих непроваров я и научился варить =D.

По поводу того, зачем я так подробно всё расписал. Во-первых, конечно хочется рассказать, сколько труда было вложено в эту машину, а во-вторых, это уберечь многих от ненужной работы и сохранения своего драгоценного времени. В моём случае, я приобрёл очень много знаний, умений и опыта, и хочу как-то связать свою жизнь с автомобилями, помимо основной профессии. Но должен заметить:у меня было место, где проводить эти работы; оборудование, хотя многое приходилось ремонтировать, модернизировать, покупать новый инструмент и оборудование. А на всё это уходило ооочень много времени (!).

В общем, неизвестно куда приведут ваши начинания. Могут и пользу принести, а могут просто отнять у вас время и средства, а результат будет посредственный. Поэтому взвешивайте все за и против, прежде, чем окунуться во что-то с головой.

Если кто-то осилил, и дочитал до конца, — жму руку! Постараюсь не затягивать со следующей записью, но всё упирается во время. Всем спасибо и до скорого!

Читайте также: