Подготовительные и сборочные операции перед сваркой лекции

Обновлено: 17.05.2024

Автор: Брызгалова Елена Александровна

Должность: преподаватель специальных дисциплин

Учебное заведение: Рузаевское отделение ГБПОУ РМ "Саранский политехнический техникум"

Населённый пункт: Республика Мордовия, город Рузаевка

Наименование материала: Методические указания для выполнения лабораторных и практических работ

Тема: Подготовительные и сборочные операции перед сваркой

Раздел: среднее профессиональное

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ МОРДОВИЯ

Государственного бюджетного профессионального образовательного учреждения

«Саранский политехнический техникум»

Методические указания

для выполнения

лабораторных и практических работ

«Подготовительные и сборочные

операции перед сваркой»

Автор: преподаватель Брызгалова Е.А.

Перечень лабораторных и практических работ

Лабораторная работа №1. Подготовка к разметке и приемы плоскостной

Лабораторная работа №2. Правка деталей из листового и полосового

Лабораторная

Лабораторная работа №4. Резка металла.

опиливания. Контроль опиленной поверхности.

отклонений формы поверхности.

Лабораторная работа №7. Виды сборки. Требования к сборке под сварку.

Лабораторная работа №8. Сборка изделий прихватками.

Практическая работа №1. Типы сварных соединений.

Практическая работа №2.

Виды сварных швов.

Практическая работа №3.

Условные изображения и обозначения швов

Практическая работа №4.

Геометрические параметры сварных швов.

Практическая работа №5.

Конструктивные элементы сварных

Лабораторная работа №10. Переносные сборочные приспособления.

Лабораторная работа №1

Т е м а : Подготовка

Исходные материалы и данные:

М: Академия, 2014.

Вопросы для повторения:

1. Что называется разметкой? [1], стр. 15

2. Назвать достоинства и недостатки разметки. [1], стр. 15

Методические указания

Чтобы при обработке снять с заготовки только припуск и получить деталь

соответствующих форм и размеров, заготовку до обработки размечают. Разметка

заключается в нанесении на поверхность заготовки линий (рисок), определяющих

разметочным рискам заготовку обрабатывают в механических цехах.

Разметка разделяется на плоскостную и пространственную (объемную).

обычно из листового, материала. При этом ограничиваются нанесением рисок

только по одной плоскости. Кроме того, к плоскостной разметке относят разметку

отдельных плоскостей деталей сложной формы, но только в том случае, если

взаимное расположение размечаемых элементов детали не оговорено особо на ее

чертеже. Точность плоскостной разметки невысокая (0,2-0,5 мм).

н а и б о л е е

р а с п р ос т р а н е н н а я

машиностроении, по приемам существенно отличается от плоскостной. Трудность

плоскостях и под различными углами друг к другу, а увязывать разметку этих

отдельных поверхностей между собой.

Инструменты для плоскостной разметки:

чертилки из инструментальной стали У10 или У12. Для разметки на стальной

алюминий риски наносят острозаточенным карандашом. Широко применяют три

вида чертилок: круглую, с отогнутым концом и со вставной иглой.

Кернер применяется для нанесения углубления (кернов) на предварительно

размеченных линиях. Углубления делаются для того, чтобы линии были отчетливо

дости HRC 55-59, а ударную часть — на длине 15-25 мм до твердости HRC 40-45.

Средняя часть кернера имеет накатку для удобства работы им. Кернеры бывают

обыкновенные, специальные, пружинные (механические) и электрические.

отрезков, окружностей и для геометрических построений. Циркулями пользуются

и для переноса размеров с измерительных линеек на деталь. Разметочные циркули

бывают: простой или с дугой, точный и пружинный.

горизонтальных линий, а также для проверки установки деталей на плите.

Подготовка к разметке:

Перед разметкой необходимо выполнить следующее:

стальной щеткой и др.;

тщательно осмотреть заготовку, при обнаружении раковин, пузырей,

трещин и т. п. их точно измерить и составляя план разметки, принять меры к

удалению этих дефектов в процессе дальнейшей обработки (если это возможно).

обработки на поверхности не осталось дефектов;

изучить чертеж размечаемой детали, выяснить особенности и размеры

детали, ее назначение;

мысленно наметить план разметки (установку детали на плите, способ

Припуски на обработку в зависимости от материала и размеров детали, ее формы,

способа установки при обработке берут из справочников;

откладывать размеры в процессе разметки. При плоскостной разметке базами

наносят в первую очередь. За базы также удобно принимать приливы, бобышки,

подготовить поверхности к окрашиванию.

Накернивание разметочных линий

концом точно на разметочную риску так, чтобы острие кернера было строго на

прижимают к намечаемой точке, затем быстро ставят в вертикальное положение,

после чего по нему наносят легкий удар молотком массой 100-200 г (рис. 1, б).

чтобы после обработки на поверхности детали оставались половины кернов.

Обязательно ставят керны на пересечениях рисок и закруглениях. На длинных

линиях (прямых) керны наносятся на расстоянии от 20 до 100 мм; на коротких

линиях, перегибах, закруглениях и углах-на расстоянии от 5 до 10 мм. Линию

окружности достаточно накернить в четырех местах — в местах пересечения

обеспечивают возможности контроля. На обработанных поверхностях деталей

1. Выбрать оборудование для разметки.

2. Подготовить материал к разметке.

3. Осуществить разметку материала.

4. Произвести накернивание разметочных линий.

Контрольные вопросы:

1. Назвать виды разметки.

2. Перечислить оборудование для разметки.

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Оборудование для разметки.

4. Подготовку материала к разметке.

5. Процесс накернивания разметочных линий.

6. Вывод по работе.

Преподаватель Брызгалова Е.А.

Лабораторная работа №2

Тема: Правка деталей из листового и полосового металла.

Цель: Изучить правку деталей из листового и полосового металла.

1. Листовой и полосовой металл.

1. Макиенко Н.И. Общий курс слесарного дела - М: Высшая школа, 2012.

Состав задания: произвести правку деталей из листового и полосового

1. Что называется правкой? [1], стр. 21

2. Назвать достоинства и недостатки правки. [1], стр. 21

наносить удары. Удары должны быть меткие, соразмерные с величиной кривизны,

наименьшему. Работа считается законченной, когда все неровности исчезнут и

плите. Работать следует в рукавицах.

обнаруженный изгиб отмечают мелом, после чего искривленную деталь берут за

конец левой рукой и кладут на плиту или наковальню изогнутой частью кверху. В

правую руку берут молоток и наносят удары по выпуклым местам широкой

стороны, производя сильные удары по наибольшей выпуклости и уменьшая их в

зависимости от величины изогнутости; чем больше кривизна и толще полоса, тем

уменьшать с уменьшением величины пятен.

При правке полосу по мере необходимости надо поворачивать с одной

стороны на другую, а закончив правку широкой стороны, приступать к правке

ребра. Для этого нужно повернуть полосу на ребро и наносить вначале сильные

удары, а по мере устранения кривизны все слабее и слабее по направлению от

поворачивать с одного ребра на другое.

Устранение неровностей проверяют на глаз, а более точно - на разметочной

плите по просвету или наложением линейки на полосу.

ударе; оставления забоин и вмятин.

Правка листового металла - это более сложная операция. Образующиеся на

заготовках выпуклости чаще всего разбросаны по всей поверхности листа или же

наносить удары молотком по выпуклому листу, так как от этого они не только не

уменьшатся, а, наоборот, еще больше вытянутся.

проверить и установить, где больше вытянут металл. Выпуклые места в виде

выпучин обвести карандашом или мелом. После этого положить заготовку так,

чтобы ее края лежали всей поверхностью, а не свешивались. Затем, поддерживая

направлению к выпуклости. Удары по мере приближения к выпуклости нужно

наносить все слабее, но чаще.

Правка тонких листов производится деревянными молотками-киянками, а

очень тонкие листы кладут на ровную плиту и выглаживают гладилками.

1. Выбрать инструменты для правки листового и полосового металла.

2. Подготовить листовой и полосовой металл к правке.

3. Произвести правку листового металла.

4. Осуществить правку полосового металла.

1. Назвать виды правки.

2. Перечислить инструменты для правки.

3. Инструменты для правки.

4. Подготовка металла к правке.

5. Процесс правки листового и полосового металла.

Лабораторная работа №3

Тема: Гибка деталей из листового и полосового металла.

Цель: Изучить гибку деталей из листового и полосового металла.

Состав задания: произвести гибку деталей из листового и полосового

1. Что называется гибкой? [1], стр. 25

2. Назвать достоинства и недостатки гибки. [1], стр. 25

сглаживанием. Гиб заготовок из листового и полосового металла толщиной более

соответствовать форме изгибаемого профиля с учетом деформации металла.

а) Гибка под углом 90

Заготовка детали зажимается в тисках так, чтобы линия гибки находилась

на уровне верхней кромки губок (или нагубников) тисков. Гибка производится,

как правило, за два приема: сначала ударом деревянного молотка по верхней части

заготовки, затем металлическим молотком внизу у губок под углом 90°.

Для гибки используются как металлические, так и деревянные молотки.

Первый прием гибки лучше выполнять деревянным молотком, т.к. он не портит

поверхности детали. Угол в месте перегиба обычно формируется металлическим

молотком. Ударять им нужно равномерно всей поверхностью бойка. Изготовление

двойного изогнутого угольника из листовой стали выполняется в следующей

- размеченная заготовка зажимается в тисках между угольниками

нагубниками на уровне нанесенной риски;

- загибается первая полка угольника;

- снимается заготовка с тисков;

- снимается один угольник и вместо него ставится брусок - подкладка;

зажимается заготовка (деталь) в тисках между угольником и бруском; загибается

вторая полка угольника, снимается заготовка с тисков: опиливаются концы полок

- снимаются заусенцы с острых ребер детали.

б) Гибка деталей под углами, неравными 90°.

При гибке полос под острым углом на заготовке чертилкой размечается

место изгиба, затем заготовка закрепляется вместе с оправкой так, чтобы риска

была обращена в сторону загиба и выступала над ребром оправки на 0,5 мм.

Ударами молотка полоса изгибается до полного прилегания ее к грани оправки.

1. Выбрать инструменты для гибки листового и полосового металла.

2. Подготовить листовой и полосовой металл к гибке.

3. Произвести гибку листового и полосового металла под углом 90°.

4. Осуществить гибку деталей под углами, неравными 90°.

1. Назвать виды гибки.

2. Перечислить оборудование и инструменты для гибки.

3. Инструменты для гибки.

4. Подготовка металла к гибке.

5. Процесс гибки листового и полосового металла.

Лабораторная работа №4

Тема: Резка металла.

Цель: Изучить процесс резки и оборудование для резки.

1. Газорезательная машина «Гугарк» с газовым постом.

2. Пластины толщиной 10-40 мм.

3. Наборы шаблонов разных размеров.

1. Полевой Г. В., Сухинин Г. К. Газопламенная обработка металлов - М:

точность ее работы и составить техническую характеристику.

1. Что собой представляет переносная газорезательная машина? [1], стр.

машин. [1], стр. 197

перемещающиеся по направляющему рельсу или листу. Они предназначены для

кислородной разделительной резки конструкционных сталей при небольших (до

дорогостоящих стационарных машин экономически нецелесообразно.

большого радиуса) резку листового проката с разделкой кромок под сварку или с

(кислородные машины), резку по разметке, вырезку фланцев и дисков по циркулю.

Выпускают переносные машины трех типоразмеров: К-1 — легкие, массой

до 15 кг; К-2 — средние, до 20 кг; К-3 — тяжелые, до 50 кг. Наибольшее

распространение в промышленности получили переносные машины типоразмера

К-2 «Гугарк» для кислородной резки листовой стали.

Переносная машина «Гугарк» состоит из ходовой тележки, в верхней части

которой в направляющей закреплена штанга с двумя кислородными резаками

инжекторного типа и циркульное устройство. На тележке смонтированы газовый

обеспечивающий регулирование скорости резки и включение привода тележки. К

обеспечивает безопасные условия эксплуатации в заготовительных цехах и на

Машина выполняет прямо- и криволинейную резку листов с разделкой

кромок под сварку, вырезку полос одновременно двумя резаками шириной 0,1 и

практических работ

Рассмотрено и одобрено на заседании методической комиссии …………………………………….

Протокол № _____от «___»________201 г.

Руководитель МК _________________

Критерии оценки практических работ.

Практическая работа №№1 и 2: Определение геометрических размеров швов разных типов сварных соединений.

Практическая работа №№ 3 и 4: Чтение чертежей сварных конструкций и изделий.

Практическая работа №№ 5 и 6: Проверка разделки кромок, выставление зазора, выполнение прихваток, зачистка прихваток.

Практическая работа №№ 7 и 8: Выбор сборочно-сварочных кондукторов для плоских, пространственных металлоконструкций и металлоконструкций комбинированной формы.

Практическая работа №№ 9 и 10: Контроль качества сборки изделия.

Список рекомендуемой литературы.

Пояснительная записка

Методические указания предназначены для обучающихся по профессии среднего профессионального образования 15.01.05 Сварщик (ручной и частично механизированной сварки(наплави)), изучающих междисциплинарный курс МДК 01.03. Подготовительные и сборочные операции перед сваркой

ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки

Целью методических указаний является методическое сопровождение обучающихся при выполнении практической работы.

Выполнение обучающимися практических работ способствует:

· формированию ОК 1; ОК 2; ОК 3; ОК 4; ОК 6;

· формированию практических умений в соответствии с требованиями к уровню подготовки обучающихся, установленными рабочей программой профессионального модуля ПМ.01 Подготовительно-сварочные работы и контроль качства сварных швов после сварки в части междисциплинарного курса МДК 01.03 Подготовительные и сборочные операции перед с варкой;

· обобщение, систематизация, углубление, закрепление полученных знаний;

· совершенствование умений применять полученные знания на практике, реализацию единства интеллектуальной и практической деятельности.

Методические указания содержат задания для самостоятельного выполнения обучающимися на практических работах.

Активные, практикоориентированные формы проведения практических занятий позволяют сделать интересными и привлекательными даже трудные темы профессионального модуля. Материал усваивается быстрее и лучше закрепляется в памяти. В лучшую сторону меняются отношения между преподавателем и обучающимися.

Критерии оценки практических работ

Оценка «5» – работа выполнена в полном объеме и без замечаний.

Оценка «4» – работа выполнена правильно с учетом 2-3 несущественных ошибок исправленных самостоятельно по требованию преподавателя.

Оценка «3» – работа выполнена правильно не менее чем на половину или допущена существенная ошибка.

Практическая работа №№ 1 и 2: Определение геометрических размеров швов разных типов сварных соединений.

Цель практического занятия: научиться определять геометрические размеры швов различных типов сварных соединений.

Оборудование, инструменты, приспособления: комплект ВИК

Ход выполнения работы:

1 Ознакомление с теоретическими сведениями

2. Проведение измерений

3 Оформление отчета. Отчет должен содержать (в соответствии с вариантом задания):

- приборы и принадлежности

- краткое описание образца по варианту задания, схема соединения

- методика работы со схемой проведения замеров

4. По результатам выполнения работы необходимо сформулировать выводы.

Общие сведения:

Измерительный контроль полуфабрикатов, деталей и сборочных единиц выполняется для проверки соответствия их геометрических размеров требованиям стандартов, технических условий или конструкторской документации, а также допустимости размеров выявленных при визуальном контроле поверхностных несплошностей.

Визуальный контроль, как правило, выполняется невооруженным глазом или с помощью лупы. Увеличение луп должно быть 4-7-кратное при контроле основного материала и сварных соединений при изготовлении, монтаже и ремонте и до 20-кратного при техническом диагностировании.

- лупы измерительные по ГОСТ 25706;

- линейки измерительные металлические по ГОСТ 427;

- угольники поверочные 90° лекальные по ГОСТ 3749;

- штангенциркули по ГОСТ 166 и штангенрейсмасы по ГОСТ 164;

Перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до чистого металла от ржавчины, окалины, грязи, краски, масла, шлака, брызг расплавленного металла, продуктов коррозии и других загрязнений, препятствующих проведению контроля.

Измерительный контроль изделий проводится с целью подтверждения размеров сварных швов, допустимости размеров поверхностных дефектов, выявленных при визуальном контроле, а также соответствия основных размеров изделий (деталей, сборочных единиц) требованиям стандартов, ТУ и паспортов изделий.

Схемы измерения отдельных размеров подготовки деталей под сварку и сборки соединений под сварку с помощью шаблона универсального типа УШС приведены на рисунке.

После проведения измерений геометрических параметров сварного соединения полученные результаты занести в таблицу.

Тип сварного соединения:

Выпуклость обратной стороны шва

Вогнутость обратной стороны шва

Катет углового шва

Глубина западаний между валиками

Размеры (диаметр, длина, ширина)

Практическая работа №№ 3 и 4: Чтение чертежей

сварных конструкций и изделий.

Цель практического занятия: научиться читать изображения сварных соединений и швов на чертежах.

Материальное обеспечение: ГОСТ 5264-80 Основные типы и конструктивные элементы сварных швов для РДС; ГОСТ 14771-76 Дуговая сварка в защитном газе. Основные типы и конструктивные элементы и размеры; чертежи сборочные сварных узлов и соединений.

1 Ознакомление с теоретическим материалом.

2 Чтение сборочного чертежа.

3 Определение на чертеже сварных швов, составление спецификации сварных швов.

Теоретические сведения:

Согласно Единой системе конструкторской документации, изображения и обозначения швов сварных соединений в конструкторских документах изделий должны соответствовать ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений». Обозначение сварки выполняется наклонной линией с односторонней стрелкой, а характеристика шва, способ сварки и прочее указывается над или под горизонтальной полкой, которая смыкается с наклонной линией. Односторонняя стрелка указывает место шва.

Условное изображение видимого шва : независимо от способа сварки видимый шов сварного соединения условно изображают сплошной основной линией.

Невидимого шва : независимо от способа сварки невидимый шов сварного соединения условно изображают штриховой линией.

Одиночной сварной точки : видимую одиночную сварную точку условно изображают знаком "+", который выполняют сплошными линиями. Невидимые одиночные точки не изображают.

Сечения многопроходного шва : при изображении сечения многопроходного шва допускается наносить контуры отдельных проходов, при этом их обозначают прописными буквами русского алфавита.

Нестандартного шва : для нестандартного шва указывают размеры конструктивных элементов, необходимых для его выполнения (рис. 5). Границы шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва – сплошными тонкими линиями.

Для обозначения сварных швов используют также вспомогательные знаки. В условном обозначении шва вспомогательные знаки выполняют сплошными тонкими линиями. Вспомогательные знаки должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

За лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку.

За лицевую сторону двустороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва.

За лицевую сторону двустороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Структура условного обозначения шва

ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений» устанавливает ряд требований и обозначений стандартных и нестандартных швов и одиночных сварных точек. Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией-выноской. При наличии на чертеже одинаковых швов обозначение наносится у одного из изображений, от изображений остальных одинаковых швов проводят линии-выноски с полками. Всем одинаковым швам присваивают одинаковый номер. Швы считаются одинаковыми, если: одинаковы их типы и размеры конструктивных элементов в поперечном сечении; к ним предъявляются одни и те же требования. Количество одинаковых швов допускается указывать на линии-выноске, имеющей полку с нанесенным обозначением шва.

Стандарты регламентирующие конструктивные элементы

Конструктивные элементы сварных соединений и размеры швов для различных видов сварки регламентированы соответствующими стандартами:

ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные»;

ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные»;

ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные»;

ГОСТ 15164-78 «Электрошлаковая сварка. Соединения сварные»;

ГОСТ 14806-80 «Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов»;

ГОСТ 11533-75 «Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные по острыми и тупыми углами»;

ГОСТ 27580-88 «Дуговая сварка алюминиевая и алюминиевых сплавов. Соединения сварные по острыми и тупыми углами».

Этими стандартами в зависимости от толщины металла устанавливаются формы поперечного сечения сварного шва и конструктивные элементы подготовленных кромок и выполненных швов, которым присваивают буквенно-цифровые обозначения.

Буквенная часть указывает на вид сварного соединения:

Цифры отражают порядковый номер типа шва в конкретном стандарте.

Также используют условные обозначения основных способов сварки:

Р – ручная дуговая сварка;

ЭЛ – электронно-лучевая сварка;

Ф – дуговая сварка под слоем флюса;

ПЛ – плазменная и микроплазменная сварка;

УП – сварка в активном газе плавящимся электродом;

И – сварка в инертных газах;

ИП – сварка в инертном газе плавящимся электродом;

ИН – сварка в инертном газе неплавящимся электродом;

Г – газовая сварка;

Ш – электрошлаковая сварка.

Прочитать предложенные на карточках обозначения сварных швов.

Практическая работа №№ 5 и 6: Проверка разделки кромок, выставление зазора, выполнение прихваток, зачистка прихваток.

Цель практического занятия: научиться проверять качество разделки кромок, выставлять зазор в сварном соединении, выполнять прихватки и зачищать их.

Материальное обеспечение: шаблоны сварщика, оборудование для РДС, электроды.

Для измерения формы и размеров изделий и сварных соединений, угловых и линейных величин полуфабрикатов, деталей, сборочных единиц, сварных соединений, изделий следует применять исправные, прошедшие метрологическую поверку, инструменты и приборы:

Перед проведением измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до чистого металла от ржавчины, окалины, грязи, краски, масла, шлака, брызг расплавленного металла, продуктов коррозии и других загрязнений, препятствующих проведению контроля.

Параметры разделки кромок сварных соединений.

Измерение углов разделки кромок.

Зазоры в стыковых соединениях должны быть равномерными и не превышать 2 мм. В соединениях внахлестку и втавр элементы должны плотно прилегать друг к другу. Зазоры в таких соединениях допускаются равными 2—4 мм (в зависимостей от толщины свариваемых элементов).

Сборку выполняют в специальных приспособлениях (в серийном и массовом производстве) или на прихватках (коротких швах, скрепляющих детали). Длина прихваток и расстояние между ними зависят от вида изделия, толщины металла и длины шва. При сборке несложных соединений из тонколистовой стали длина прихваток делается не более 5 мм, а расстояние между ними устанавливается 50-100 мм. При сборке деталей толщиной 3-4 мм и более и при значительной протяженности швов длина прихваток составляет 20-30 мм, а расстояние между ними - до 300-500 мм. Высота (толщина) шва в месте прихватки должна быть в пределах 0,5-0,7 толщины основного металла.

При сварке ответственных конструкций прихватку должны производить сварщики, которые будут сваривать данное изделие. При выполнении прихваток используются те же сварочные материалы, что и при выполнении основной сварки.

Перед выполнением сварки, прихватки должны быть тщательно зачищены.

Угол скоса кромки

Угол разделки кромок

Ответьте на вопросы:

1 Что такое прихватки и для чего они нужны?

2 Какие сварочные материалы используют для выполнения прихваток?

3 Каких размеров должны быть прихватки?

4 Какие инструменты используют для проверки качества сборки сварного соединения?

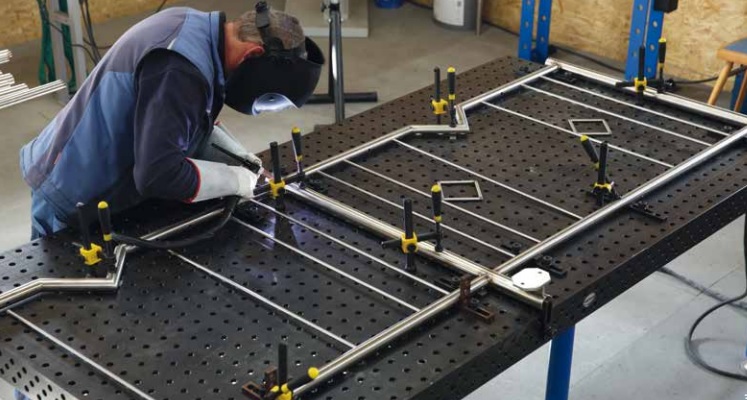

Практическая работа №№ 7 и 8: Выбор сборочно-сварочных кондукторов для плоских, пространственных металлоконструкций и металлоконструкций комбинированной формы.

Цель практического занятия: приобретение практических навыков в разработке технологического процесса сборки заданного сварного узла, в выборе сварочных кондукторов.

Материальное обеспечение: чертежи сварных соединений; технические условия на изготовление сварных конструкций.

Последовательность выполнения практического занятия:

1 Изучение конструкции сварного узла по чертежу.

1 Выбор фиксирующих элементов для сварного узла

2 Описание последовательности работы фиксирующих элементов.

3 Составление отчета.

Основные теоретические положения:

Сборочно-сварочные приспособления являются весьма важной оснасткой сварочного производства. Наряду с обеспечением требуемого взаимного расположения свариваемых деталей сборочно-сварочные приспособления обеспечивают: 1) уменьшение трудоемкости работ; 2) повышение производительности труда; 3) сокращение длительности производственного цикла работ; 4) облегчение условий труда; 5) повышение точности работ; 6) улучшение качества продукции; 7) сохранение заданной формы свариваемых изделий путем соответствующего закрепления их в целях уменьшения деформаций при сварке.

Сборочно-сварочные приспособления должны удовлетворять следующим требованиям. 1. Обеспечивать доступность к местам установки деталей, к рукояткам фиксирующих и зажимных устройств, к местам прихваток и местам сварки. 2. Обеспечивать наивыгоднейший порядок сборки и наиболее правильный порядок наложения сварных швов. 3. Быть достаточно прочными и жесткими, чтобы обеспечить точное закрепление деталей в требуемом положении и препятствовать их деформированию при сварке. 4. Обеспечивать такие положения изделия, при которых требуется наименьшее число поворотов как при наложении прихваток, так и при сварке. 5. Обеспечивать свободный доступ для проверки размеров изделий. 6. Обеспечивать легкий съем собранного или сваренного изделия. 7. Обеспечивать безопасность выполнения сборочно-сварочных работ.

Разнообразные приспособления, применяемые для сборки и сварки, можно разделить на универсальные (общие) и специальные. Универсальные (общие) приспособления могут быть применены для сборки различных изделий или узлов. Применяются они главным образом при индивидуальном производстве.

Специальные приспособления или специальные кондукторы применяются для сборки и сварки однотипных по виду и размерам или совершенно одинаковых изделий и отдельных узлов. Специальные приспособления имеют большое применение в массовом и серийном производстве.

В зависимости от вида сборочно-сварочных операций приспособления можно разбить на: 1) опорные поверхности для сборки и сварки, 2) фиксирующие, зажимные, стягивающие, распорные и поворотные устройства и 3) специальные кондукторы и манипуляторы. Опорные поверхности представляют собой стеллажи, сборочно-сварочные плиты, на которых производится свободная сборка и сварка конструкций и узлов. Стеллажи изготовляют из двутавров или швеллеров, уложенных на жестком горизонтальном основании.

Фиксирующие устройства представляют собой упоры, остановы, ограничители для установки в определенное положение деталей при сборке конструкций на стеллажах, сборочно-сварочных плитах или стендах. Зажимы и прижимы служат для прочного закрепления деталей в требуемом положении при сборке и для уменьшения коробления при сварке. Зажимные приспособления довольно разнообразны. В настоящее время нашли широкое применение быстродействующие пневматические зажимы.

Стягивающие приспособления служат для получения правильного взаимного расположения деталей, обеспечивающего требуемые зазоры, перекрытия и совпадения поверхностей собираемых деталей и узлов. Распорные приспособления служат для создания необходимого зазора или перекрытия в стыках. Для распора применяются клинья, домкраты, винты, распорные кольца и пр.

Основными приспособлениями для поворота и вращения изделий при сборке и сварке являются роликовые опоры, кантователи и поворотные кондукторы. Кондукторы облегчают установку деталей в требуемое положение при сборке, а манипуляторы облегчают установку собранного изделия в любое положение, удобное для сварки. Кондукторы и манипуляторы широко применяются при серийном и массовом производстве.

План урока и конспект МДК01.03. Подготовительные и сборочные операции перед сваркой. Тема урока: Очистка поверхности пластин и труб; опиливание ребер, плоскостей пластин и труб.

Воспитательная: развитие у обучающихся интереса к избранной специальности.

Тип урока: комбинированный (повторение пройденного материала, изучение нового и его закрепление).

Материально-техническое обеспечение урока:

Плакат, дидактические листы.

1. Организационный момент-2 мин.

Проверка подготовки обучающихся к уроку.

2. Обобщение и систематизация полученных знаний.-20 мин.

- заполнение опорного конспекта

3. Новая тема: «Очистка поверхности пластин и труб; опиливание ребер, плоскостей пластин и труб»

Информация преподавателя – 10 мин.

4. Закрепление материала-10 мин.

5. Подведение итогов урока-2 мин.

6. Домашнее задание-1 мин .

Перед сваркой металл необходимо подготовить. Подготовку металлов ведут в следующей последовательности:

1. Очистка от грязи, ржавчины, коррозии.

2. Очистка от жирных пятен.

3. Выполнение необходимых слесарных работ: правка, разметка, гибка, рубка, резка и другие.

4. Обработка кромок.

5. Сборка деталей под сварку.

Металлы, находясь в самых разнообразных средах, вступают с ними в реакции, в результате которых со временем они постепенно разрушаются, загрязняются.

Разрушение металлов под действием окружающей среды называется коррозией.

Различают: электрохимическую и химическую коррозии.

· Химическая коррозия вызывается действием на металл газов и жидкостей, не проводящих электрический ток (например: окисление стальной заготовки при нагревании, в результате которого, поверхность стали, покрывается слоем окалины).

· Электрохимическая коррозия происходит в электролите – жидкости, проводящей электрический ток (растворы кислот, щелочей). Например: стальная труба, проложенная в земле, подвергается разрушению под действием растворённых в грунтовых водах кислот и других агрессивных веществ.

По характеру воздействия коррозия подразделяется на:

§ Равномерную – происходит одновременно на всей поверхности металла (рис.1а)

§ Местную – разрушение металла в отдельных местах. Например, в местах, где имеются царапины (рис.1б)

§ Межкристаллитную – происходит под воздействием среды, проникающей в промежутки между зёрнами металла, в этом случае связи между зёрнами ослабевают и металл теряет свою прочность. Обнаружить следы разрушения при такой коррозии трудно, так поверхность металла видимых изменений не имеет, металл может разрушиться внезапно (рис.1в).

Рис.1 Виды коррозионных разрушений металла

Если металл, идущий на изготовление сварной конструкции, загрязнён или ржавый (коррозия), то его нужно предварительно очистить. Загрязнения, ржавчина, краска мешают зажиганию сварочной дуги, попадают в сварочную ванну и проводят к возникновению дефектов.

Очистку от коррозии проводят стальной щёткой, напильником и при помощи шлифования абразивными материалами.

Очистка металлов представлена на рис.2.

Рис. 2 Очистка металлов перед сваркой

а – очистка металла при помощи стальной щётки; б – деталь для очистки размещают на верстаке; в – движения стальной щёткой при очистке металла; г – для удаления окалины очистку можно проводить пламенем газовой горелки.

Шлифование – удаление с поверхности металла очень тонкого слоя. Эту операцию выполняют:

· шлифовальными инструментами: кругами, брусками

· специальными материалами: порошками, пастами и шкурками.

Основными шлифующими (абразивными) природными материалами являются:

ü песчаник – из кварца с глиной;

ü корунд – 90% окиси алюминия + 10% примеси;

ü алмаз – чистый углерод (самое твёрдое вещество).

Помимо природных шлифующих (абразивных) материалов используют и искусственные:

ü электрокорунд – окись алюминия, полученная из глинозёма путём его плавления в электропечах;

ü карборунд – состоит из карбида кремния, получается при спекании в электропечах кварцевого песка с порошкообразным углём;

ü карбид бора – заменяет алмаз (имеет большую твёрдость).

Чаще всего для зачистки металлов от коррозии используют шлифовальные шкурки (шкурку изготавливают, наклеивая зёрна абразива на ткань или бумагу).

Сталь обрабатывают электрокорундовой шкуркой (Э), чугун, латунь и бронзу – карбидокремниевой чёрной (КЧ).

Для полировки стальных деталей применяют широко пасту ГОИ, которая представляет собой смесь 74-81% окиси хрома с кремнозёмом, стеарином и другими добавками.

Второй операцией по подготовке металла к сварке является - очистка от жирных пятен.

От жирных пятен металл очищают при помощи 0,9% раствора соляной кислоты (или другим растворителем). Металл обрабатывают раствором, выдерживают в течении 5 – 15 минут, после чего обязательно промывают под холодной проточной водой и тщательно просушивают. Жирные масляные пятна затрудняют зажигание и горение дуги.

Кромки можно обрабатывать при помощи напильника. Кромки после обработки зубилом обрабатываются напильником. После опиливания кромок их размеры проверяют линейкой или шаблоном.

Как подготовить металл к сварке

Сварка – последний этап монтажа металлоконструкций. Процесс подготовки металла под сварку включает в себя несколько технологических операций. Сначала заготовки выкраивают из проката, придают им окончательную форму, изгибают под нужным углом. Для получения прочных соединений, однородных по структуре, во время подготовки деталей с поверхности удаляют окислы. Температура плавления оксидов обычно выше, чем у сплава. Если не снять верхнюю пленку, сложно будет сформировать ванну расплава.

Немаловажный этап подготовки – укладка заготовок будущей конструкции. Их надежно фиксируют, только затем приступают к сварке. В небольшом обзоре рассказывается об особенностях каждого из этапов подготовки деталей к работе.

Правка и очистка

Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой. Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным.

Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются:

- листоправильные станки;

- всевозможные прессы, создающие высокое давление.

Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой.

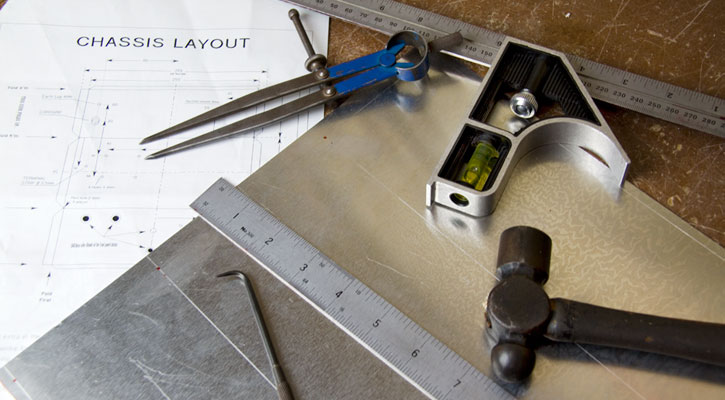

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Резка

Это обязательная процедура подготовки деталей, если сварка делается по чертежам. Для работы с металлом применяют различное оборудование:

- ручное (резак, ножницы по металлу), используется для простых геометрических форм из листового или ленточного проката;

- электроинструмент (пила, болгарка, дрель или шуруповерт с фрезой-насадкой);

- термическое (кислородный или газовый резак, дуговую сварку, плазмотрон), можно делать прямые и кривые резы.

Термическая резка состоит в расплавлении металла по заданному контуру. При поточном производстве используют полуавтоматы и автоматы.

При резке металла делают припуски для зачистки и разделки кромок. Раскрой ножницами – самый кропотливый и малопродуктивный. Сварщики чаще применяют термическую резку.

Зачистка

Технология зачистки металла перед сваркой подразумевает снятие:

- ржавчины, чтобы избежать включений в диффузном слое;

- следов смазки, масла, органика снижает качество сварки;

- заусенцы, частички металла, они могут стать причиной брака;

- загрязнения, ухудшают структуру шва;

- оксидный слой, он препятствует образованию ванны расплава.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты. Даже незначительные включения в ванне расплава приводят к браку. Для снятия оксидов, обезжиривания цветных металлов применяют химические вещества: всевозможные растворители, спирт, кислоту. Для работы с алюминием, цветными и высоколегированными сплавами, берут новую щетку, чтобы в ней не было микрочастичек углеродистой стали. На отливках перед сваркой удаляют литейную корку, на штампованных заготовках – слой окалины.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты

Подготовка кромок

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку. Важно правильно выбрать угол скоса, от него зависит:

- глубина проварки металла;

- величина шовного валика;

- расход электродов или наплавочной проволоки.

Подрезка кромок производится вручную, механически или с использованием горелок.

Гибка

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

Сборка деталей под сварку

Подготовленные заготовки нужно зафиксировать в определенном положении. Это касается плоских и объемных конструкций. Заготовки надежно скрепляют, чтобы избежать деформации при сварке.

Величина зазора зависит от линейного расширения сплава. При сборке деталей под сварку придерживаются нескольких правил:

- к рабочей зоне должен быть максимально свободный доступ;

- сопряжения укрепляют специальными приспособлениями так, чтобы исключить сдвиг;

- все повороты, изменения положения конструкции в пространстве сводятся к минимуму;

- сборка под сварку сложных конструкций осуществляется поэтапно;

- жесткую фиксацию обеспечивают прихватки на расстоянии 30–80 см друг от друга или беглый шов;

- полужесткую или временную – струбцина, магнитные уголки, клинья, планочные гребенки, другие приспособления;

- объемные связи закрепляют болтовыми соединениями.

Прихватка – небольшой шов длиной от 50 до 100 мм, производится расходными материалами, приготовленными для работы. Если используется защитная атмосфера, прихватки тоже делаются в облаке газа. Детали при подготовке желательно соединять с противоположной основному шву стороны. Если прихватки сделаны снаружи, перед сваркой их хорошо зачищают, снимают окалину и верхний оксидный слой. Удобно использовать специальное устройство для точечной сварки, в месте контакта образуется однородный слой.

При подготовке заготовок сложной геометрической формы вместо прихваток делается беглый шов, не превышающий по глубине половины основного. Он зачищается при обработке корня основного шва.

Сборка предусматривает непроизводительные расходы, потерю времени, сил. Однако от надежности положения заготовок зависит прочность металлоконструкции.

Подготовка труб под сварку

Подготовка фрагментов проводится так, чтобы исключить осевое смещение. Для подготовки нержавеющих и толстостенных труб нужны заводские условия. Марка стали влияет на глубину разделки торцов, угол снимаемой фаски

Трубы из углеродистой и низколегированной стали обрабатывают вручную холодным способом. Последовательность операций такая же, как при работе с плоскими деталями. Для резки используют несколько вариантов:

- делают раскрой ножницами по металлу;

- используют циркулярную пилу, насадку-фрезу или болгарку;

- применяют газовый резак.

Процесс подготовки металла к сварке заключается в обработке торцов, сглаживании кромок, снятии фасок, если стенка толще 3 мм.

Для любого вида сварки металл предварительно зачищают по всей окружности. Только для специальных электродов по ржавчине допускается варить металл без зачистки.

Подготовка металла под сварку

Подготовка деталей к сварке - первый необходимый этап сварочного процесса. Можно применять дорогое оборудование, соблюдать все правила технологии, но, если на металлических поверхностях останутся лишние частицы, ржавчина, пятно масла, то это приведет к образованию дефектов. Подготовка сварного соединения включает в себя также разделку кромок, разметку поверхностей и их надежную фиксацию.

Необходимо помнить, что проще выполнить подготовку к сварке, чем потом решать трудоемкую задачу по ее переделке, которая к тому же не всегда является успешной.

Правка

При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся:

- вмятины;

- выпучивания;

- коробление;

- волнистость;

- искривления.

Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины.

Для осуществления процесса правки необходимо подготовить слесарный инструмент. Возвращать исходную форму, прежде всего, можно при помощи молотка. Однако, подойдет не любой, а изготовленный из мягкого материала. В некоторых случаях можно использовать даже резиновый. Форма бойка предпочтительно круглая - квадратная оставит на металле следы. Поверхность бойка должна быть отполированной. Кроме молотка можно использовать деревянную или металлическую гладилку.

Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком.

Подготовка металла под сварку включает в себя приведение в соответствие размеров деталей с указанными в чертежах. Прежде, чем приступать к резке, необходимо их разметить. Для разметки применяется острый предмет, мел, ручка, тонкий фломастер, карандаш. Из инструментов также понадобятся линейка, рулетка, угольник, штангенциркуль. При крупном производстве используются шаблоны.

Кроме контура деталей на металлической детали отмечают места сгибов.

Это является одним из самых важных этапов подготовки к металлу к сварке. Отрезанный в сторону уменьшения металлический элемент можно сразу отнести к браку. Хорошо еще, если существует возможность использовать его для других целей. Не слишком удачно, если требуется корректировка в несколько миллиметров, поскольку выполнить такой процесс достаточно трудно.

Инструменты для разрезания:

- ножницы по металлу;

- гильотина;

- болгарка.

Для толстых деталей можно использовать сварку. Для этого надо расплавить деталь, а потом удалять металл, чтобы получался не шов, а сквозное отверстие. Если двигаться по намеченной линии, получится разрез, хотя и не слишком аккуратный. Термическая резка применима для деталей различной конфигурации. Находят широкое применение дуговая сварка, кислородный резак.

В промышленном производстве применяют отрезные станки.

Подготовка металла к сварке включает его зачистку. Невыполнение этого этапа приведет к образованию дефектов. Даже небольшие частички грязи могут вызвать растрескивание детали, появление в структуре сварного шва пор, возникновению в металле очагов напряжения.

Очищение металлических поверхностей - это самый легкий подготовительный процесс, но очень важный. Особо сложных инструментов при этом не потребуется. Применяются щетки из металла, болгарки. На производстве к этому процессу подходят более серьезно и используют дробеструйные и пескоструйные аппараты.

Не следует забывать о необходимости удаления ржавчины, а также оксидной пленки, образование которой получается при контакте металла с кислородом воздуха. Для удаления следов краски и масляных пятен деталь небольшого размера можно погрузить в емкость с растворителем. Металлическую поверхность перед сваркой необходимо просушить.

Для улучшения условий сварочного процесса производится обработка кромок изделия. Особенно это важно при сваривании толстых изделий. Подготовка кромок под сварку может производиться термическим и химическим способами. Результатом обработки является приобретение формы, способствующей лучшему соединению деталей. Разделка увеличивает ширину шва.

В промышленности используются фрезерные станки, специальные кромкострогальные, пневматические зубила, пламенная резка. Более простые варианты - шлифовка и вырубка. Для механической разделки применяют ножницы по металлу, болгарку, зубило, напильник. Главными параметрами являются скос, угол разделки, ширина зазора, величина притупления. Скос образуется при снятии под углом или закруглением части металла.

Если сварка производится под углом, то разделку кромок можно проводить только при толщине деталей больше 3 см. Важную роль наличие скоса играет, когда свариваются детали разной толщины. Иногда приходится прибегать к притуплению кромок. Это целесообразно, если они имеют на конце острую форму. Иначе это может вызвать образование прожогов, деформацию шва, создание дополнительного напряжения, уменьшение прочности соединения.

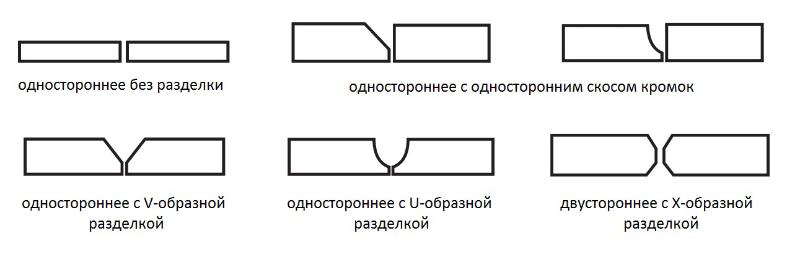

Разделки бывают только с одной стороны или двухсторонними. Различные типы скосов используют для разных соединений:

- Односторонний скос одной или обеих кромок имеет вид буквы "V". Применяется в большом диапазоне толщин. Является наиболее популярным. При разделке обеих кромок угол составляет 60 градусов, а только одной - 50.

- Двухсторонний скос обеих кромок напоминает букву "X". Применяется для изделий, имеющих толщину 10-60 мм. Угол - 60 градусов.

- Скос в виде буквы "U" выполняется с одной стороны. Такую криволинейную форму используют для металлов с толщиной 20-60 мм. Для начинающих способ является сложным.

- Скос в виде буквы "К" применяют редко. В этом случае для одной из кромок делают двухсторонний скос, а для второй - односторонний.

Обозначение на чертежах скоса "β", а угла раскрытия "α". Скос не должен иметь перепадов. Для контроля разделки могут применяться шаблоны.

Отдельный вариант - подготовка кромок под сварку труб. При этом процессе необходимо осуществлять контроль перпендикулярности торца трубы к ее оси. Требования изложены в нормативном документе РД 153-34.1-003-01. Общий угол раскрытия, образованный двумя круговыми кромками обеих труб - 60-70 градусов. Притупление делают на размере 2-2,5 мм.

Подготовка труб к сварке предполагает градацию согласно толщине стенок свариваемых труб. При небольшой величине применяются скосы, имеющие V-образную или X-образную форму. При более значительной толщине делают U-образный скос.

Подготовка труб под сварку предполагает также выбраковку. Сваривание недопустимо, если разница внутренних диаметров приготовленных для сваривания труб составляет более 3 мм. Если торцы имеют механические дефекты, то их подрезают.

Подготовительно-сварочные работы включают при необходимости гибку металлов. Если детали имеют форму листов или полос, то находят применение листогибочные машины. Детали с профилем сгибают с помощью специальных прессов.

Если необходимо сделать сгибание небольшого диаметра, а также при большой толщине, то рекомендуется предварительный нагрев. Это сделает металл более податливым и усилий потребуется меньше.

Фиксация

Подготовка деталей под сварку включает их надежную фиксацию друг с другом. Это обеспечит правильное положение при сварке и убережет от их сдвига. Методом, гарантирующим надежную фиксацию, служит выполнение прихваток. Под этим понимаются небольшие швы, выполненные поперек соединения деталей.

Размер их сечения имеет ограничение - оно не должно превышать половины ширины шва. Длина каждой прихватки не более 2 см. Сборка трубопроводов предполагает выполнение более длинных прихваток. Расстояние между ними составляет от 10 до 80 см в зависимости от длины шва. Величина шага зависит также от толщины материалов. Для коротких швов применятся точечное соединение на их краях. Высота прихваток не должна быть слишком большой.

Маленькие швы предотвращают смещение деталей в соединениях, сохраняют постоянство величины зазора между ними и придают конструкции дополнительную жесткость. Особенно это важно для крупных соединений. Прихватки выполняются за один проход.

Прихватки делятся на временные, которые после выполнения сварочного шва удаляют, и те, которые остаются. Выполняют их на оборотной стороне соединения. Перед началом процесса необходимо сделать такую же очистку поверхностей, как и для выполнения основного шва.

Сборка изделий

Подготовка поверхности металла под сварку заканчивается их сборкой. Точность взаимного расположения будет влиять на качество соединения. Перед началом сборки проверяют все детали на соответствие их размеров требованиям чертежей. Для сборки могут использоваться шаблоны, а при серийном производстве используются кондукторы, которые облегчают процесс сборки.

Сборка под сварку проводится на специальных стендах. Допускается применение подпорок и струбцин. По мере формирования шва их убирают.

Подготовка оборудования

Помимо приведения в порядок металлических поверхностей необходимо позаботиться об оборудовании для сварки. Подготовка к работе сварочного полуавтомата или других аппаратов заключается в проверке их работоспособности и установке выбранных режимов.

Интересное видео

Читайте также: