Подготовительные и сборочные операции перед сваркой

Обновлено: 25.04.2024

Сварка — только один из способов соединения деталей, но именно этот метод считается самым надежным, прочным, безукоризненным. Разновидностей сварки существует несколько, но абсолютно для всех технологий один этап, состоящий из нескольких операций, остается неизменным: это подготовка металла к сварке. Качественное сварное соединение мастер получит лишь в том случае, если перед началом «священнодействия» он корректно и тщательно подготовит свариваемые детали. О том, какие операции выполняют, в какой последовательности, об их особенностях, нужно узнать тем, кто только начал знакомиться с этой технологией. Только качественно проведенная работа с элементами позволит избежать ошибок и получить максимально прочный шов.

Что такое подготовка металла к сварке?

В подготовку металла под сварку входят следующие этапы:

- правка, необходимая для деформировавшихся изделий;

- разметка, для дальнейшего раскроя деталей конструкции;

- резка — непосредственно создание всех заготовок;

- гибка отдельных деталей, если она необходима;

- работа с торцами, кромками: разделка, зачистка;

- сборка конструкции перед началом основной сварки.

Самым сложным зачастую становится последний этап, особенно для больших пространственных конструкций. Однако любую из этих операций нельзя назвать незначительной, поэтому пропускать даже один из пунктов не рекомендуют. Чтобы узнать о сути каждого этапа, с ними нужно познакомиться поближе.

Правка

Правка — обязательная подготовительная операция, которую проводят после деформации, неудачной транспортировки или других факторов, влияющих на качество материала. Выравнивание деталей может выполняться горячим или холодным методом: выбор зависит от размеров, от того, насколько серьезны искривления.

Правку делают либо вручную, либо с помощью оборудования. Стальные или чугунные листы выпрямляют молотком либо кувалдой. Металл кладут на плиту, сделанную из аналогичного материала. Если инструменты недостаточно эффективны, то их заменяют ручным винтовым прессом. В состав этого механизма входят две плиты, между которыми помещают деформированную деталь. Оба элемента зажимают винтом, благодаря этому создается давление, выравнивающее заготовку.

Листы, профильный прокат и полосы правят на вальцовочном оборудовании. Металл пропускают через несколько валиков (7-9) до тех пор, пока он не приобретет первоначальную форму. Как правило, требуется 3-5 правок. Профиль угловой требует использования углоправильных вальцов, двутавры и швеллеры — механических, приводных прессов. Сильная деформация — причина, по которой металлу необходим предварительный нагрев.

Разметка или наметка

Это следующий этап, который обязательно проводят перед дальнейшей обработкой деталей. Разметка (или наметка) — перенос размеров заготовок с чертежа на металл. Первая состоит в вычерчивании контуров свариваемых элементов. Чтобы все риски были хорошо видны, поверхность советуют предварительно загрунтовать.

Во время операции намечают места сгиба, центры отверстий и т. д. Этот этап наиболее требователен к мастеру: даже небольшая ошибка способна стать причиной изготовления бракованной детали. Разметку производят с помощью металлической линейки, рулетки, угольника, штангенциркуля и чертилки. Керном делают углубления, но исключением для инструмента является нержавеющая сталь.

Максимально упростит работу шаблон, сделанный из тонкого листа металла (алюминия), профиля либо фанеры. Такое изготовление деталей — метод, используемый для массового производства, его называют наметкой. Данный вариант трудно назвать оптимальным, поскольку этот этап получается достаточно трудоемким, отнимает много времени.

Помимо простой разметки-наметки существуют еще две технологии. На производствах используют оптическое оборудование, его называют разметочно-маркировочным. Такие станки программируют согласно размерам будущих деталей конструкции. Наносит разметку на металл пневматический керн. Скорость работы таких машин составляет 10 метров в минуту.

Другой вид разметки — мерная. Здесь также главную роль играет программирование прибора. Операция не предусматривает отдельного этапа: аппарат, в соответствии с введенными размерами, сразу разрезает детали. Эту технологию обычно применяют для длинномерных заготовок.

Поскольку во время сварки детали неизменно укорачиваются, обязательно оставляют небольшие припуски. Для поперечных стыков они составляют 1 мм, для продольных — 0,1-0,2 мм на 1 метр.

Резка

На этом этапе подготовка металла к сварке заключается, как правило, в термической резке. Механический ее вид применяют для создания однотипных заготовок, чаще тех, что имеют прямоугольное сечение. Для прямолинейного разрезания металла толщиной до 20 мм используют гильотинные инструменты, либо пресс-ножницы. Криволинейное рассечение выполняют роликовыми ножницами, но только в том случае, если толщина металла не превышает 6 мм. Фигурные, круглые стержни обрабатывают фрикционными, зубчатыми пилами.

Термическая резка подразумевает расплавление металла по меткам, нанесенным заранее. Для работы используют электродуговую сварку, кислородный резак или плазмотрон. Термическую резку выполняют на автоматических или полуавтоматических станках. В роли горючей смеси для черных металлов выступает ацетилен, коксовая смесь или пропан. Для цветных заготовок используют плазменную резку. Для разрезания заготовок из профиля отдают предпочтение знакомому инструменту — болгарке, ножовке или ножницам по металлу. Альтернативы — гильотины и отрезные станки.

Работа с кромками

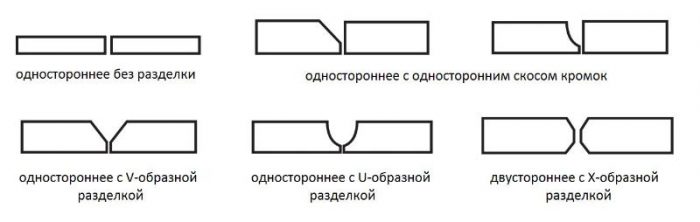

Подготовка кромок для сварки — один из важнейших этапов предварительной операции. Цель — гарантировать доступ к удаленной части шва — к его корню. Если заготовки тонкостенные (до 3 мм), то операция упрощается: в этом случае только выравнивают торцы. Деталям до 4 мм нужен зазор до 2 мм, более толстые элементы требуют швов с двух сторон. На их кромках снимают фаску, либо делают скос.

Конфигурация кромок может быть различной — плоской, U-образной, K-образной, Х-образной или V-образной, односторонней и двусторонней. Первый вариант кромки традиционно используют для тонких деталей, второй, третий (и т. д.) способы оптимальны для толстых заготовок. Для односторонней сварки подходят стыки в форме буквы «U» или «V», для двухсторонней — «K» и «X». Когда сваривают детали разной толщины, срезы делают только на толстостенном элементе. Углы сопряжения составляют 45-60°.

Существуют две технологии подготовки металла — холодная и термическая. При холодном методе кромки подрезают инструментами вручную или на станках. При термическом способе используют ручные или автоматические горелки. Холодная работа с кромками — подрезка фасок профилей. Для небольших деталей используют разнообразные ручные инструменты, для крупных заготовок — фрезерные станки.

Если говорить о качестве, то здесь выигрывают кромки, сделанные холодным методом, поэтому проблем с точностью сборки, как правило, не возникает. Фаски, созданные термическим способом, нередко требуют доработки — небольшой коррекции размеров и формы. После изготовления кромок переходят к следующему этапу — к очищению всех поверхностей.

Гибка

Для такой операции существуют ограничения, которые связаны с хрупкостью металла. Радиус сгиба должен быть в 25 раз больше толщины профиля или детали из листового материала. В противном случае возможно появление надломов или трещин.

Гибка вручную практически не позволяет создать на детали идеально точный угол, поэтому данный этап чаще предполагает механизированную операцию. Листовой прокат обрабатывают с помощью гибочных вальцев, либо используют гибочные автоматы.

Толстые полосы пропускают через станки — 3-валиковые или 4-валиковые. Чтобы изменить форму профилей, используют другое оборудование — правильно-гибочные прессы. Перед холодной гибкой проводят полную подготовку деталей к сварке: снимают кромки, размечают, сверлят отверстия и т. д.

Толстостенные заготовки не позволяют производить гибку холодным способом. Для них используют метод горячей деформации в кузницах или кузнечно-прессовых производственных участках. Кромки перед этой операцией не делают, обработкой их занимаются на уже деформированных заготовках.

Зачистка

Эта подготовка металла к сварке сводится к устранению загрязнений, следов защиты (смазки), химического налета, ржавчины или оксидных пленок. Последний дефект довольно стоек к высоким температурам, поэтому его убирают металлической щеткой или болгаркой. Для зачистки нередко используют напильник, наждачную бумагу или другие инструменты с абразивами.

На промышленном производстве зачистку выполняют с помощью дробеструйных, пескоструйных станков, или ванн, наполненных химическими реактивами. Там детали выдерживают определенное время. Есть еще один способ такой обработки, струйный. В этом случае химикаты подаются на заготовки под давлением.

Всегда очищают внешнюю сторону свариваемых деталей. Если используют сквозную сварку, то обрабатывают и внутреннюю. Есть понятие — радиус очистки поверхностей. Оно означает расстояние от шва, в обе стороны. Рекомендуют соблюдать следующие правила:

- Если будет использоваться дуговая, контактная, лазерная или электронно-лучевая сварка, то для деталей толщиной до 5 мм радиус также составляет как минимум 5 мм.

- Когда толщина заготовок составляет от 5 до 20 мм, то при аналогичных видах сварки радиус обязан быть не меньше, чем номинальное значение.

- Если операция будет проводиться методом электрошлаковой сварки, то радиус обязан быть как минимум 50 мм.

5 мм, но не менее — норма для нахлесточных, тавровых, угловых соединений, для вварки труб. Механическую очистку обычно используют для черных металлов, химическую — для цветных. Обезжиривание — обязательный этап, для этой процедуры подходит любой растворитель.

Сборка деталей для сварки

Это последний, но не менее ответственный этап. Сборка должна обеспечить корректное расположение заготовок. Во время операции оставляют зазоры для сваривания. Их величина зависит от линейного расширения конкретного сплава.

Рекомендации

При сборке деталей надо помнить несколько важных правил.

- Необходимо обеспечить максимально свободный доступ к рабочей зоне.

- Пространственная конструкция может потребовать «вмешательства» болтовых соединений.

- Все элементы должны быть закреплены таким образом, чтобы был исключен даже малейший их сдвиг.

- Если для сварки собирают сложную конструкцию, то операцию проводят, последовательно разделяя ее на этапы.

- Для временных или полужестких конструкций используют магнитные уголки, струбцины, планочные гребенки, клинья и т. п.

- Изменять положение подготовленной конструкции не рекомендуется, любые повороты и другие трансформации должны быть минимальными.

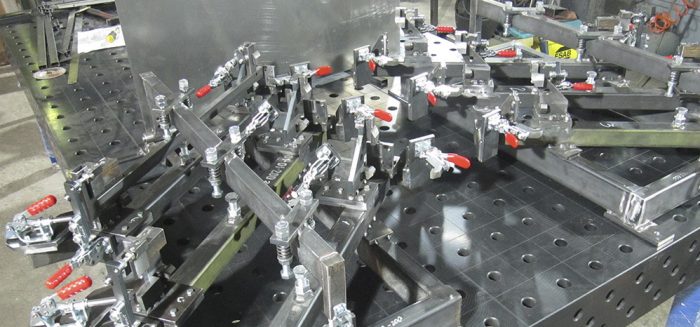

Разнообразных инструментов для фиксации металлических элементов придумано множество. Нередко для облегчения работы используют различные шаблоны, прижимные конструкции или стенды, кондукторы и т. д. Главная задача вспомогательных приспособлений — обеспечение точной стыковки в нужной плоскости.

Прихватки

Что такое прихватки? Это короткие сварные швы. В этом случае также важна подготовка металла к сварке. Участки предварительно зачищают, удаляют оксидный слой. После этого производят прихватку, во время которой соединение полностью не проваривают, а делают короткие, иногда точечные, швы. Чтобы максимально упростить задачу, используют аппарат для точечной сварки.

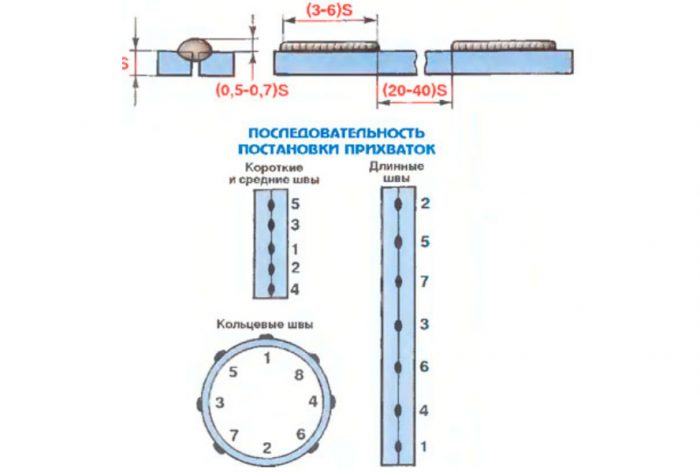

Длина таких прихваток составляет от 5 до 30 мм при толщине металла до 5 мм, для более толстых заготовок — 50-100 мм. Проваривание производят на глубину 1/3, шаг между точками зависит от длины соединения:

- для участков металла толщиной до 5 мм и длиной от 150 до 200 мм рекомендуемое расстояние — 50-100 мм;

- при длине металла от 200 мм — 300-500 мм;

- для больших величин — от 500 до 1000 мм.

Детали рекомендуют соединять со стороны, которая противоположна основному шву. Если у заготовок сложная геометрическая форма, то вместо прихваток используют беглый шов, максимальная его глубина — ½ основного. Его зачищают во время обработки корня основного шва.

Места для коротких швов выбирают тщательно, а не наобум. Их располагают на тех участках, где возможна деформация конструкции, в точках наибольшего напряжения. На перекрестках (местах пересечения) основных сварных швов делать прихватки запрещается.

Особенности подготовки труб

Поскольку такая операция часто требуется для организации инженерных коммуникаций, на ней надо остановиться отдельно. Максимального внимания требуют трубопроводы, работающие под давлением. Главная задача мастера — исключение смещения по оси. В этом случае нужно знать особенности сварки разных изделий.

- Элементы, изготовленные из низколегированной либо углеродистой стали, и предназначенные для аргонодуговой сварки, обрабатывают исключительно холодным, механическим способом.

- Количество прихваток на стыках труб зависит от диаметра последних: их может быть 2, 4 или более. Высота их не должна превышать трети толщины стенок изделий.

- Для резки можно использовать несколько инструментов. Например, ножницы по металлу, болгарку, циркулярную пилу, насадку-фрезу, газовый резак.

- После термической резки фасок обязательно следует их механическая доработка. Глубина, на которую снимают фаску, всегда зависит от марки стали.

- Кромка обязана быть практически идеальной. На ней не должно оставаться вырывов, острых углов, заусенцев, даже небольших перепадов.

- Торец перед операцией проверяют на перпендикулярность. Точно так же тестируют толщину стенок соединяемых торцов труб.

- Снятие фасок — операция, которая обязательна для труб, толщина стенок которых превышает 3 мм.

Для любого вида сварочных работ обязательна предварительная зачистка металла по всей окружности. Исключение может составить использование электродов по ржавчине. В этом случае данный этап пропускается.

Подготовка металла к сварке — совокупность операций, которые, в общем, занимают достаточно большое количество времени, требуют значительных усилий и предполагают дополнительные расходы. Однако от точности выполнения каждого этапа зависит качество, долговечность металлоконструкции, поэтому небрежное отношение к ним недопустимо.

Как происходит подготовка металла к сварке, расскажет и покажет следующее видео:

практических работ

Рассмотрено и одобрено на заседании методической комиссии …………………………………….

Протокол № _____от «___»________201 г.

Руководитель МК _________________

Критерии оценки практических работ.

Практическая работа №№1 и 2: Определение геометрических размеров швов разных типов сварных соединений.

Практическая работа №№ 3 и 4: Чтение чертежей сварных конструкций и изделий.

Практическая работа №№ 5 и 6: Проверка разделки кромок, выставление зазора, выполнение прихваток, зачистка прихваток.

Практическая работа №№ 7 и 8: Выбор сборочно-сварочных кондукторов для плоских, пространственных металлоконструкций и металлоконструкций комбинированной формы.

Практическая работа №№ 9 и 10: Контроль качества сборки изделия.

Список рекомендуемой литературы.

Пояснительная записка

Методические указания предназначены для обучающихся по профессии среднего профессионального образования 15.01.05 Сварщик (ручной и частично механизированной сварки(наплави)), изучающих междисциплинарный курс МДК 01.03. Подготовительные и сборочные операции перед сваркой

ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки

Целью методических указаний является методическое сопровождение обучающихся при выполнении практической работы.

Выполнение обучающимися практических работ способствует:

· формированию ОК 1; ОК 2; ОК 3; ОК 4; ОК 6;

· формированию практических умений в соответствии с требованиями к уровню подготовки обучающихся, установленными рабочей программой профессионального модуля ПМ.01 Подготовительно-сварочные работы и контроль качства сварных швов после сварки в части междисциплинарного курса МДК 01.03 Подготовительные и сборочные операции перед с варкой;

· обобщение, систематизация, углубление, закрепление полученных знаний;

· совершенствование умений применять полученные знания на практике, реализацию единства интеллектуальной и практической деятельности.

Методические указания содержат задания для самостоятельного выполнения обучающимися на практических работах.

Активные, практикоориентированные формы проведения практических занятий позволяют сделать интересными и привлекательными даже трудные темы профессионального модуля. Материал усваивается быстрее и лучше закрепляется в памяти. В лучшую сторону меняются отношения между преподавателем и обучающимися.

Критерии оценки практических работ

Оценка «5» – работа выполнена в полном объеме и без замечаний.

Оценка «4» – работа выполнена правильно с учетом 2-3 несущественных ошибок исправленных самостоятельно по требованию преподавателя.

Оценка «3» – работа выполнена правильно не менее чем на половину или допущена существенная ошибка.

Практическая работа №№ 1 и 2: Определение геометрических размеров швов разных типов сварных соединений.

Цель практического занятия: научиться определять геометрические размеры швов различных типов сварных соединений.

Оборудование, инструменты, приспособления: комплект ВИК

Ход выполнения работы:

1 Ознакомление с теоретическими сведениями

2. Проведение измерений

3 Оформление отчета. Отчет должен содержать (в соответствии с вариантом задания):

- приборы и принадлежности

- краткое описание образца по варианту задания, схема соединения

- методика работы со схемой проведения замеров

4. По результатам выполнения работы необходимо сформулировать выводы.

Общие сведения:

Измерительный контроль полуфабрикатов, деталей и сборочных единиц выполняется для проверки соответствия их геометрических размеров требованиям стандартов, технических условий или конструкторской документации, а также допустимости размеров выявленных при визуальном контроле поверхностных несплошностей.

Визуальный контроль, как правило, выполняется невооруженным глазом или с помощью лупы. Увеличение луп должно быть 4-7-кратное при контроле основного материала и сварных соединений при изготовлении, монтаже и ремонте и до 20-кратного при техническом диагностировании.

- лупы измерительные по ГОСТ 25706;

- линейки измерительные металлические по ГОСТ 427;

- угольники поверочные 90° лекальные по ГОСТ 3749;

- штангенциркули по ГОСТ 166 и штангенрейсмасы по ГОСТ 164;

Перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до чистого металла от ржавчины, окалины, грязи, краски, масла, шлака, брызг расплавленного металла, продуктов коррозии и других загрязнений, препятствующих проведению контроля.

Измерительный контроль изделий проводится с целью подтверждения размеров сварных швов, допустимости размеров поверхностных дефектов, выявленных при визуальном контроле, а также соответствия основных размеров изделий (деталей, сборочных единиц) требованиям стандартов, ТУ и паспортов изделий.

Схемы измерения отдельных размеров подготовки деталей под сварку и сборки соединений под сварку с помощью шаблона универсального типа УШС приведены на рисунке.

После проведения измерений геометрических параметров сварного соединения полученные результаты занести в таблицу.

Тип сварного соединения:

Выпуклость обратной стороны шва

Вогнутость обратной стороны шва

Катет углового шва

Глубина западаний между валиками

Размеры (диаметр, длина, ширина)

Практическая работа №№ 3 и 4: Чтение чертежей

сварных конструкций и изделий.

Цель практического занятия: научиться читать изображения сварных соединений и швов на чертежах.

Материальное обеспечение: ГОСТ 5264-80 Основные типы и конструктивные элементы сварных швов для РДС; ГОСТ 14771-76 Дуговая сварка в защитном газе. Основные типы и конструктивные элементы и размеры; чертежи сборочные сварных узлов и соединений.

1 Ознакомление с теоретическим материалом.

2 Чтение сборочного чертежа.

3 Определение на чертеже сварных швов, составление спецификации сварных швов.

Теоретические сведения:

Согласно Единой системе конструкторской документации, изображения и обозначения швов сварных соединений в конструкторских документах изделий должны соответствовать ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений». Обозначение сварки выполняется наклонной линией с односторонней стрелкой, а характеристика шва, способ сварки и прочее указывается над или под горизонтальной полкой, которая смыкается с наклонной линией. Односторонняя стрелка указывает место шва.

Условное изображение видимого шва : независимо от способа сварки видимый шов сварного соединения условно изображают сплошной основной линией.

Невидимого шва : независимо от способа сварки невидимый шов сварного соединения условно изображают штриховой линией.

Одиночной сварной точки : видимую одиночную сварную точку условно изображают знаком "+", который выполняют сплошными линиями. Невидимые одиночные точки не изображают.

Сечения многопроходного шва : при изображении сечения многопроходного шва допускается наносить контуры отдельных проходов, при этом их обозначают прописными буквами русского алфавита.

Нестандартного шва : для нестандартного шва указывают размеры конструктивных элементов, необходимых для его выполнения (рис. 5). Границы шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва – сплошными тонкими линиями.

Для обозначения сварных швов используют также вспомогательные знаки. В условном обозначении шва вспомогательные знаки выполняют сплошными тонкими линиями. Вспомогательные знаки должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

За лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку.

За лицевую сторону двустороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва.

За лицевую сторону двустороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Структура условного обозначения шва

ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений» устанавливает ряд требований и обозначений стандартных и нестандартных швов и одиночных сварных точек. Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией-выноской. При наличии на чертеже одинаковых швов обозначение наносится у одного из изображений, от изображений остальных одинаковых швов проводят линии-выноски с полками. Всем одинаковым швам присваивают одинаковый номер. Швы считаются одинаковыми, если: одинаковы их типы и размеры конструктивных элементов в поперечном сечении; к ним предъявляются одни и те же требования. Количество одинаковых швов допускается указывать на линии-выноске, имеющей полку с нанесенным обозначением шва.

Стандарты регламентирующие конструктивные элементы

Конструктивные элементы сварных соединений и размеры швов для различных видов сварки регламентированы соответствующими стандартами:

ГОСТ 8713-79 «Сварка под флюсом. Соединения сварные»;

ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные»;

ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные»;

ГОСТ 15164-78 «Электрошлаковая сварка. Соединения сварные»;

ГОСТ 14806-80 «Швы сварных соединений. Дуговая сварка алюминия и алюминиевых сплавов»;

ГОСТ 11533-75 «Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные по острыми и тупыми углами»;

ГОСТ 27580-88 «Дуговая сварка алюминиевая и алюминиевых сплавов. Соединения сварные по острыми и тупыми углами».

Этими стандартами в зависимости от толщины металла устанавливаются формы поперечного сечения сварного шва и конструктивные элементы подготовленных кромок и выполненных швов, которым присваивают буквенно-цифровые обозначения.

Буквенная часть указывает на вид сварного соединения:

Цифры отражают порядковый номер типа шва в конкретном стандарте.

Также используют условные обозначения основных способов сварки:

Р – ручная дуговая сварка;

ЭЛ – электронно-лучевая сварка;

Ф – дуговая сварка под слоем флюса;

ПЛ – плазменная и микроплазменная сварка;

УП – сварка в активном газе плавящимся электродом;

И – сварка в инертных газах;

ИП – сварка в инертном газе плавящимся электродом;

ИН – сварка в инертном газе неплавящимся электродом;

Г – газовая сварка;

Ш – электрошлаковая сварка.

Прочитать предложенные на карточках обозначения сварных швов.

Практическая работа №№ 5 и 6: Проверка разделки кромок, выставление зазора, выполнение прихваток, зачистка прихваток.

Цель практического занятия: научиться проверять качество разделки кромок, выставлять зазор в сварном соединении, выполнять прихватки и зачищать их.

Материальное обеспечение: шаблоны сварщика, оборудование для РДС, электроды.

Для измерения формы и размеров изделий и сварных соединений, угловых и линейных величин полуфабрикатов, деталей, сборочных единиц, сварных соединений, изделий следует применять исправные, прошедшие метрологическую поверку, инструменты и приборы:

Перед проведением измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до чистого металла от ржавчины, окалины, грязи, краски, масла, шлака, брызг расплавленного металла, продуктов коррозии и других загрязнений, препятствующих проведению контроля.

Параметры разделки кромок сварных соединений.

Измерение углов разделки кромок.

Зазоры в стыковых соединениях должны быть равномерными и не превышать 2 мм. В соединениях внахлестку и втавр элементы должны плотно прилегать друг к другу. Зазоры в таких соединениях допускаются равными 2—4 мм (в зависимостей от толщины свариваемых элементов).

Сборку выполняют в специальных приспособлениях (в серийном и массовом производстве) или на прихватках (коротких швах, скрепляющих детали). Длина прихваток и расстояние между ними зависят от вида изделия, толщины металла и длины шва. При сборке несложных соединений из тонколистовой стали длина прихваток делается не более 5 мм, а расстояние между ними устанавливается 50-100 мм. При сборке деталей толщиной 3-4 мм и более и при значительной протяженности швов длина прихваток составляет 20-30 мм, а расстояние между ними - до 300-500 мм. Высота (толщина) шва в месте прихватки должна быть в пределах 0,5-0,7 толщины основного металла.

При сварке ответственных конструкций прихватку должны производить сварщики, которые будут сваривать данное изделие. При выполнении прихваток используются те же сварочные материалы, что и при выполнении основной сварки.

Перед выполнением сварки, прихватки должны быть тщательно зачищены.

Угол скоса кромки

Угол разделки кромок

Ответьте на вопросы:

1 Что такое прихватки и для чего они нужны?

2 Какие сварочные материалы используют для выполнения прихваток?

3 Каких размеров должны быть прихватки?

4 Какие инструменты используют для проверки качества сборки сварного соединения?

Практическая работа №№ 7 и 8: Выбор сборочно-сварочных кондукторов для плоских, пространственных металлоконструкций и металлоконструкций комбинированной формы.

Цель практического занятия: приобретение практических навыков в разработке технологического процесса сборки заданного сварного узла, в выборе сварочных кондукторов.

Материальное обеспечение: чертежи сварных соединений; технические условия на изготовление сварных конструкций.

Последовательность выполнения практического занятия:

1 Изучение конструкции сварного узла по чертежу.

1 Выбор фиксирующих элементов для сварного узла

2 Описание последовательности работы фиксирующих элементов.

3 Составление отчета.

Основные теоретические положения:

Сборочно-сварочные приспособления являются весьма важной оснасткой сварочного производства. Наряду с обеспечением требуемого взаимного расположения свариваемых деталей сборочно-сварочные приспособления обеспечивают: 1) уменьшение трудоемкости работ; 2) повышение производительности труда; 3) сокращение длительности производственного цикла работ; 4) облегчение условий труда; 5) повышение точности работ; 6) улучшение качества продукции; 7) сохранение заданной формы свариваемых изделий путем соответствующего закрепления их в целях уменьшения деформаций при сварке.

Сборочно-сварочные приспособления должны удовлетворять следующим требованиям. 1. Обеспечивать доступность к местам установки деталей, к рукояткам фиксирующих и зажимных устройств, к местам прихваток и местам сварки. 2. Обеспечивать наивыгоднейший порядок сборки и наиболее правильный порядок наложения сварных швов. 3. Быть достаточно прочными и жесткими, чтобы обеспечить точное закрепление деталей в требуемом положении и препятствовать их деформированию при сварке. 4. Обеспечивать такие положения изделия, при которых требуется наименьшее число поворотов как при наложении прихваток, так и при сварке. 5. Обеспечивать свободный доступ для проверки размеров изделий. 6. Обеспечивать легкий съем собранного или сваренного изделия. 7. Обеспечивать безопасность выполнения сборочно-сварочных работ.

Разнообразные приспособления, применяемые для сборки и сварки, можно разделить на универсальные (общие) и специальные. Универсальные (общие) приспособления могут быть применены для сборки различных изделий или узлов. Применяются они главным образом при индивидуальном производстве.

Специальные приспособления или специальные кондукторы применяются для сборки и сварки однотипных по виду и размерам или совершенно одинаковых изделий и отдельных узлов. Специальные приспособления имеют большое применение в массовом и серийном производстве.

В зависимости от вида сборочно-сварочных операций приспособления можно разбить на: 1) опорные поверхности для сборки и сварки, 2) фиксирующие, зажимные, стягивающие, распорные и поворотные устройства и 3) специальные кондукторы и манипуляторы. Опорные поверхности представляют собой стеллажи, сборочно-сварочные плиты, на которых производится свободная сборка и сварка конструкций и узлов. Стеллажи изготовляют из двутавров или швеллеров, уложенных на жестком горизонтальном основании.

Фиксирующие устройства представляют собой упоры, остановы, ограничители для установки в определенное положение деталей при сборке конструкций на стеллажах, сборочно-сварочных плитах или стендах. Зажимы и прижимы служат для прочного закрепления деталей в требуемом положении при сборке и для уменьшения коробления при сварке. Зажимные приспособления довольно разнообразны. В настоящее время нашли широкое применение быстродействующие пневматические зажимы.

Стягивающие приспособления служат для получения правильного взаимного расположения деталей, обеспечивающего требуемые зазоры, перекрытия и совпадения поверхностей собираемых деталей и узлов. Распорные приспособления служат для создания необходимого зазора или перекрытия в стыках. Для распора применяются клинья, домкраты, винты, распорные кольца и пр.

Основными приспособлениями для поворота и вращения изделий при сборке и сварке являются роликовые опоры, кантователи и поворотные кондукторы. Кондукторы облегчают установку деталей в требуемое положение при сборке, а манипуляторы облегчают установку собранного изделия в любое положение, удобное для сварки. Кондукторы и манипуляторы широко применяются при серийном и массовом производстве.

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО ОРГАНИЗАЦИИ И ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ по дисциплине: МДК.01.03 Подготовительные и сборочные операции перед сваркой

Методические указания по организации и выполнению практических работ по учебной дисциплине МДК.01.04 Контроль качества сварных соединений разработаны в соответствии с требованиями к результатам обучения ФГОС СПО по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки) и рабочей программы ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки.

ГОБПОУ «Липецкий техникум городского хозяйства и отраслевых технологий»

Преподаватель Кретова Р.В.

Общие требования для студентов по выполнению

Критерии оценивания работ

Требования к технике безопасности при выполнении

Содержание лабораторных/практических работ

Практические работы направлены на освоение следующих результатов обучения:

-методы неразрушающего контроля; причины возникновения и меры предупреждения видимых дефектов; способы устранения дефектов сварных швов; правила подготовки кромок изделий под сварку.

- использовать ручной и механизированный инструмент зачистки сварных швов и удаления поверхностных дефектов после сварки;

- пользоваться первичными средствами пожаротушения.

В результате проведения практических работ студенты приобретают следующий первоначальный практический опыт (только для практических работ в МДК, при создании условий проведения работ, близких к условиям будущей профессиональной деятельности):

Вышеперечисленные умения и знания необходимы для формирования следующих профессиональных общих компетенций, согласно ФГОС СПО и образовательной программе по специальности 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)

Профессиональные и общие компетенции:

Наименование результата обучения

Читать чертежи средней сложности и сложных сварных металлоконструкций

Использовать конструкторскую, нормативно-техническую и производственно-технологическую документацию по сварке

Проверять оснащенность, работоспособность, исправность и осуществлять настройку оборудования поста для различных способов сварки

Подготавливать и проверять сварочные материалы для различных способов сварки

Выполнять сборку и подготовку элементов конструкции под сварку

Проводить контроль подготовки и сборки элементов конструкции под сварку

Выполнять предварительный, сопутствующий (межслойный) подогрева металла

Зачищать и удалять поверхностные дефекты сварных швов после сварки

Проводить контроль сварных соединений на соответствие геометрическим размерам, требуемым конструкторской и производственно - технологической документации по сварке

Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес

Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем

Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы

Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач

Использовать информационно-коммуникационные технологии в профессиональной деятельности

Работать в команде, эффективно общаться с коллегами, руководством

Методические указания по выполнению лабораторных/практических работ содержат цель проведения работы, теоретические основы, которыми студенты должны владеть перед проведением работы; описание приборов и материалов (если требуется); указания по самостоятельному проведению работы; требования к оформлению отчета и контрольные вопросы для закрепления полученных умений и знаний.

На выполнение каждой работы отводится не более двух часов аудиторной нагрузки и не приводить вышеуказанную таблицу.

Общие требования для студентов по выполнению

лабораторных/практических работ

по учебной дисциплине: МДК.01.04. Контроль качества сварных соединений

ПРЕДИСЛОВИЕ

Содержание практических работ направлено на реализацию Федеральных государственных требований к минимуму содержания и уровню подготовки выпускников средних специальных учебных заведений и составлено на основе рабочей программы по дисциплине МДК.01.04. Контроль качества сварных соединений.

Дидактической целью практических работ является формирование практических умений, необходимых в последующей учебной деятельности по общеобразовательным и специальным дисциплинам.

Выполнение студентами практических заданий направлено на решение следующих задач:

• обобщение, систематизацию, углубление и закрепление полученных теоретических знаний по конкретным темам дисциплины МДК.01.04. Контроль качества сварных соединений:

• формирование умений применять полученные знания на практике;

• развитие интеллектуальных умений у будущих специалистов;

• выработка при решении поставленных задач таких профессионально значимых качеств, как самостоятельность, ответственность, точность, творческая инициатива.

Состав заданий для практических работ спланирован с расчетом, чтобы за отведенное время они могли быть выполнены качественно большинством студентов.

Общие методические указания.

Практические работы выполняются в тетрадях для практических работ. Текст пишется синими чернилами, четко и аккуратно. Задания формулируются на листе по мере их выполнения. На титульном листе указываются фамилия и инициалы студента, специальность, дисциплина, по которой выполнена работа. Студенты обязаны выполнить все задания, представленные в практической работе.

Оценка практических работ.

Оценка за выполнение практических работ выставляется по пятибалльной системе согласно нормам оценки письменных работ и учитывается как показатель текущей успеваемости студента.

Если работа выполнена неудовлетворительно, то должна быть работа над ошибками по каждому заданию.

Оценка «5» ставится, если студент выполнил все задания верно.

Оценка «4» ставится, если студент выполнил правильно не менее половины задания.

Оценка «3» ставится за работу, в которой правильно выполнено не менее половины заданий.

Оценка «2» ставится за работу, в которой не выполнено более половины заданий.

Требования к технике безопасности при выполнении

практических работ

- На первом занятии преподаватель проводит первичный инструктаж по технике безопасности и напоминает студентам о бережном отношении к оборудованию и о материальной ответственности каждого из них за сохранность оборудования и обстановки.

- При обнаружении повреждений оборудования персональную ответственность несут студенты, выполнявшие работу на этом оборудовании. Виновники обязаны возместить материальный ущерб.

- Если во время проведения работы на оборудовании замечены какие-либо неисправности оборудования, необходимо немедленно сообщить об этом преподавателю.

- После окончания работы рабочее место следует привести в порядок.

Практическая работа №1

Тема: « Дефекты сварных швов».

Цель работы: Определение основных дефектов сварных швов.

1. Заполните пустые столбцы предложенной вам таблицы №1.

2. Проанализируйте причины возникновения дефектов в сварных соединениях.

3. Внимательно рассмотрите рисунок 1 и определите изображённые на нём дефекты.

4. Сформулируйте вывод согласно проанализированных причин возникновения дефектов в сварных швах.

Таблица №1 Дефекты сварных швов.

Причина возникновения дефекта

Контрольные вопросы:

1. Перечислите дефекты, к которым приводит низкая квалификация сварщика

2. Как производится исправление внутренних дефектов

____________________________________________________________________________________________________________________________________3. Перечислите дефекты, которые появляются в результате несоблюдения сварщиком режимов сварки

____________________________________________________________________________________________________________________________________4. Перечислите дефекты, к которым приводит неправильная сборки изделия

5. Какие факторы влияют на образование наружных дефектов

6. Перечислите причины появления внутренних дефектов

____________________________________________________________________________________________________________________________________7. Перечислите дефекты, которые возникают из-за некачественного сварочного материала

8. Как производится исправление наружных дефектов, таких как наплыв, подрез.

____________________________________________________________________________________________________________________________________9. Как провести исправление внутренней трещины

10. Перечислите существующие способы исправления дефектов

Практическая работа №2

Тема: «Классификация видов и типов дефектов сварки».

Цель работы : составить классификации дефектов сварных соединений по расположению, по форме, по размерам, по количеству.

2.Теоретические сведения

К дефектам сварных соединений относятся различные отклонения от установленных норм и технических требований, которые уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции.

Наиболее часто встречающиеся дефекты можно разделить на следующие основные группы: дефекты формы и размеров сварных; швов; дефекты макро - и микроструктуры; деформации и коробление; сварных конструкций.

Дефекты сварных швов и соединений, выполненных сваркой плавлением, возникают из-за нарушения требований нормативных документов к подготовке, сборке и сварке соединяемых узлов, механической и термической обработке сварных швов и самой конструкции, к сварочным материалам.

Дефекты сварных соединений могут классифицироваться по различным признакам: форме, размеру, размещению в сварном шве, причинам образования, степени опасности и т. д. Наиболее известной является классификация дефектов, рекомендованная межгосударственным стандартом ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначения и определения». Согласно этому стандарту дефекты сварных соединений подразделяются на шесть групп:

- полости, поры, свищи, усадочные раковины, кратеры;

- несплавления и непровары;

- нарушения формы шва – подрезы, усадочные канавки, превышения выпуклости, превышения проплава, наплавы, смещения, натеки, прожоги и др.;

Каждому типу дефекта соответствует цифровое обозначение, а также возможно буквенное обозначение, рекомендованное международным институтом сварки (МИС).

3 .Порядок выполнения

1. Составить классификации дефектов сварных конструкций по расположению, по форме, по размерам, по количеству. Классификации записать в виде таблицы или схемы.

2. Ответить на контрольные вопросы

4. Отчет о работе

4.1. Отчет должен содержать: название работы, цель, классификацию дефектов, ответы на контрольные вопросы.

5. Контрольные вопросы

1. Что называется дефектом сварного соединения?

2. Какова классификация дефектов сварных соединений на группы по ГОСТ 30242-97

3. Какова классификация трещин?

4. Какие существуют дефекты формы шва?

Практическая работа №3

Тема: « Визуально - оптический контроль качества сварных соединений».

Цель работы: Приобрести навыки по выявлению дефектов и определению качества сварки внешним осмотром.

Исходные материалы и данные:

1. Лупа с 10 кратным увеличением.

2. Металлическая линейка.

3. Набор шаблонов.

4. Набор сварных образцов с характерными дефектами.

Состав задания: описать сварной шов (его участки) с дефектами,

вычертить образец сварного шва с указанием дефектного участка.

Методические указания

Внешний осмотр и обмеры сварных швов, наиболее простые и наиболее распространенные способы контроля качества сварки. Они являются первыми контрольными операциями по приему готового сварного узла или изделия.

Этими видами контроля подвергаются все сварные швы независимо от того, какие испытания будут в дальнейшем.

Внешним осмотром сварных швов выявляют наружные дефекты: непровары, наплывы, прожоги, подрезы, наружные трещины и поры, смещение свариваемых кромок деталей и т.д.

Дефекты швов осматривают как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

Различные отклонения от установленных норм и технических требований, которые ухудшают работоспособность сварных конструкций, называются дефектами сварных соединений. Они уменьшают прочность сварных швов и могут привести к разрушению сварных соединений.

Все дефекты могут быть разделены на три основные группы:

- дефекты формы и размеров сварных швов;

- наружные и внутренние дефекты;

- дефекты микроструктуры.

Наиболее частыми дефектами формы и размеров швов являются неравномерная ширина и высота шва, бугристость, седловины, перетяжки (рис. №1).

рис. № 1. Дефекты формы и размеров шва: а - неравномерность шва, б - неравномерность ширины стыкового шва, в - неравномерность по длине катета углового шва.

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причинами их образования являются колебания напряжения в сети, неравномерная скорость сварки, неправильный угол наклона электрода, протекание жидкого металла в зазоры и т. д.

Наружные и внутренние дефекты.

Сюда относятся наплывы, подрезы, прожоги, непровары, трещины, шлаковые включения и газовые поры.

Наплывы - образуются в результате жидкого металла на кромки холодного основного металла. Они могут быть местными, в виде отдельных застывших капель, а так же иметь значительную протяженность вдоль шва.

Причинами образования наплывов является большой сварочный ток, слишком длинная дуга, неправильный наклон электрода.

В местах наплывов часто выявляются непровары, трещины и другие дефекты.

Подрезы - представляют собой продолговатые углубления (канавки) образовавшиеся в основном металле вдоль края шва.

Они образуются в результате большого сварочного тока и длинной дуги т.к. при этом возрастает ширина шва, и сильнее оплавляются кромки. Подрезы приводят к ослаблению сечения основного металла и могут быть причиной разрушения сварного соединения.

Прожоги - это сквозное проплавление основного или наплавленного металла. Причинами могут быть большой зазор между кромками, плохой подгон кромок, грейферный сварочный ток при небольших скоростях сварки.

Непроваром называется несплавление основного металла с наплавленным Причинами образования непроваров являются плохая зачистка металла от окалины ржавчины, грязи, малый зазор, недостаточный сварочный ток, большая скорость сварки и т. д.

рис. № 2. Дефекты микроструктуры в швах: непровары, газовые поры.

Трещины - так же как и не провары являются наиболее опасными дефектам сварных швов. Они могут возникать как в самом шве, в околошовной зоне располагаться вдоль и поперек шва.

На образование трещин влияет повышенное содержание углерода способствующее закалки, а также серы и фосфора. Сера увеличивает склонность к образованию горячих трещин, фосфор - холодных.

Шлаковые включения образуются в результате плохой зачистки кромок о окалины, ржавчины, грязи. Форма их различная: от сферической до игольчатой.

Шлаковые включения ослабляют сечение шва и уменьшают его прочность.

Газовые поры появляются в сварных швах вследствие быстрого охлаждения Газы не успевают выйти наружу и остаются в виде пузырьков (пор).

Пористость шва и размер отдельных пор зависит от того, как долго сварочная ванна находится в жидком состоянии. Газовые поры могут распределяться отдельными группами в виде цепочки или пустотой - они ослабляют сечение шва и уменьшают его прочность.

1. Очистить сварной шов и прилегающую к нему поверхность на ширину не менее 20 мм по обе стороны от шлака, брызг расплавленного металла, окалины, которые могут затруднить проведение осмотра.

2. Провести осмотр швов по всей их протяженности, а в случаях недоступности обязательно с двух сторон. Дефекты шва осмотреть, как невооруженным глазом, так и с применением лупы с увеличением до 10 раз.

3. Произвести обмеры сварных швов. Размеры контролируют обычными

измерительными инструментами - линейка, шаблоны.

4. Вычертить образец сварного шва с указанием дефектного участка.

1. Назначение внешнего осмотра (визуально - оптический контроль сварки).

2. Перечислить виды наружных дефектов.

3. В чем причины появления дефектов сварки?

4. Каково влияние дефектов на работоспособность сварных соединений?

Отчет по работе должен содержать:

1. Номер работы, тему, цель работы, исходные материалы и данные.

2. Используемую литературу и другие источники.

3. Описание сварного шва (его участки) с дефектами (размеры).

4. Схему образца сварного шва с указанием дефектного участка.

5. Вывод по работе.

Практическая работа №4

Тема: «Контроль качества сварных соединений керосином».

Цель работы: Приобрести навыки по контролю герметичности сварных соединений.

Оборудование и материалы: 1. Керосин - 1 литр, мел - 250 грамм, аммиак, раствор азотнокислой ртути -200 грамм, бумага газетная - 50 грамм.

2. Участок сварного соединения.

Сварные швы и различные ёмкости должны отвечать требованиям непроницаемости для различных жидкостей и газов. Это объясняется тем, что неплотности в швах снижают их прочность, уменьшают коррозионную стойкость, создают ненормальные условия эксплуатации сварных конструкций.

Герметичность сварных швов контролируют следующими способами: керосином, аммиаком, воздушным или гидравлическим давлением вакуумированием или газоэлектрическими течеискателями.

Испытание керосином. Этот способ контроля основан на физическом явлении капиллярности, которое заключается в способности многих жидкостей, а в первую очередь керосина, подниматься по капиллярным трубкам в сварных швах являются сквозные поры и трещины.

В процессе испытания сварные швы покрывают водным раствором мела (350-450 грамм молотого мела на 1 литр воды) с той стороны, которая более доступна для осмотра и выявления дефектов. После высыхания покрытой поверхности обратная сторона шва обычно смазывается керосином. Неплотности швов выявляются появлением жирных жёлтых точек или полосок на меловой окраске. Появление отдельных точек указывает на наличие пор и свищей, а появление полосок - в наличие сквозных трещин или непроваров.

1. Приступив к испытанию, участок сварного шва с обеих сторон тщательно протирают.

2. Для лучшего обнаружения дефектных участков сварные швы покрывают меловым раствором с той стороны, которая более доступна для устранения выявленных дефектов.

3. После высыхания мелового раствора с обратной стороны производят тщательную обмазку швов керосином.

4. Тщательно прослеживать появление первых точек или полосок, отмечая дефектные места.

Читайте также: