Подготовка флюса для сварки

Обновлено: 05.07.2024

До момента изобретения первых флюсовых составов, случившегося во второй половине XIX века, соединить металлические детали между собой зачастую можно было только ковкой. Ковка требовала наличия оборудованной кузницы и определенных навыков, тогда как сварка для обывателя несколько проще и при этом не отличается в сторону ухудшения надежности. При этом перед самостоятельными опытами в теорию вникнуть все-таки стоит.

Что это такое?

Большинство металлов, взаимодействуя с атмосферным кислородом, быстро покрываются тонким слоем оксида. С одной стороны, он даже обеспечивает некоторую защитную функцию, не допуская коррозии внутренних слоев металла, но для сварки оксид представляет большую проблему, поскольку не дает получить доступ к металлическому изделию напрямую.

Оксидный слой образуется заново довольно быстро, потому варить металл без какой-либо защиты поверхности от доступа кислорода непродуктивно. Тот или иной состав, которым покрывается рабочая поверхность, называется сварочным флюсом – он может состоять из различных компонентов, нередко умеет разрушать уже образовавшийся оксид.

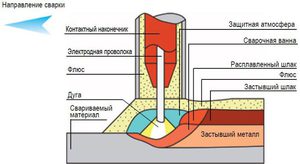

Известно не менее полусотни видов флюсов, однако, такое разнообразие не значит, что можно брать любой из них – у каждого есть специфические особенности. Ко всем существующим маркам выдвигаются четкие требования, прописанные в ГОСТе 9087-81. Сущность сварки под флюсом как процесса заключается в том, что электрическая дуга горит под флюсовой смесью, а не только там, где мы ее видим. Горение дуги возможно благодаря подаче на электродную проволоку высокого напряжения. Вокруг дуги образуется облако газов, образовавшихся при плавке как флюса, так и самого металла.

Сама сварка и создаваемые с ее помощью соединения описаны другим ГОСТом – 8713-19.

Достоинства и недостатки

Сварка не во всех случаях обязательно должна происходить с защитой рабочей поверхности флюсом, и в некоторых случаях использование флюсовых смесей игнорируется. Тем не менее в профессиональной сварке флюсы чаще все-таки используются, потому что у такого метода масса преимуществ:

- электрическая дуга приобретает особую стойкость и стабильность;

- меньше энергии тратится на нагревание металлов и разбрызгивание, потому коэффициент полезного действия возрастает, как и экономия электричества;

- сварка с флюсом на токах высокой интенсивности позволяет плавить металл значительно быстрее, благодаря чему возрастает и эффективность;

- металл в процессе сварки не угорает, потому шов получается более качественным и аккуратным;

- сварщик пребывает в условиях повышенной безопасности, так как пламя дуги по большей мере «спрятано» с обратной стороны флюсового слоя.

Если бы сварка под флюсом была абсолютно безупречным методом, она давно стала бы безальтернативным решением. Тем не менее во многих случаях сварщики до сих пор обходятся без флюсовых составов, а это значит, что у методики есть и определенные минусы. Их всего два, но иногда они могут сыграть определяющую роль:

- шов скрыт флюсом до тех пор, пока вы полностью не закончите работу, а значит, в процессе выполнения нет никакой возможности оценить то, что получается;

- и сами флюсовые смеси, и другие расходники, используемые при этом способе сварки, провоцируют существенное удорожание работы.

Сферы применения

Флюсы применяются как для ручной, так и для автоматической дуговой сварки, чтобы защитить обрабатываемую поверхность от ненужного образования оксида, угара металла и повысить качество получаемого шва. При этом специфика применения флюса для разных нужд несколько отличается.

При ручной сварке варимую деталь обычно покрывают слоем флюсового порошка толщиной ориентировочно в полсантиметра. Экономить на расходнике, хоть он и недешевый, неразумно – тонкий слой флюса может привести к низкокачественной проварке и последующему образованию трещин. Досыпать флюс следует по мере перемещения электрода по заготовке.

Промышленный метод немного отличается: если вы варите полуавтоматическим или автоматическим способом, то и флюс к месту варения будет подаваться по особой трубке. Перестараться с количеством флюсового порошка в такой ситуации сложно, потому что в составе агрегата предусмотрен пневматический отсос лишнего порошка.

Тот флюс, который действительно необходим для работы, превращается в шлаковый слой, который удаляют уже после завершения работы.

Подбираем все, что нужно

Сварка под флюсом покажет себя с лучшей стороны только в том случае, если максимально правильно подобрать для нее все необходимое. Это утверждение касается как оборудования, так и флюсовых составов.

Оборудование

В промышленности чаще всего используется специальный автоматический стенд сборочного типа, позволяющий не только варить любые конструкции, но и надежно фиксировать их в том положении, в каком они должны будут пребывать постоянно после завершения работы. Подобное оборудование отличается повышенными показателями надежности крепления элементов – это позволяет гарантировать отсутствие отклонений по швам или форме будущего изделия, тем более что мастер в процессе работы сам шов не видит.

Такой агрегат удобен для выполнения стыковых и угловых швов, работает быстро, обеспечивает высокое качество и надежность соединений. Конструкция управляет собой сама, потому стоит дорого – в качестве альтернативы на стенд иногда устанавливают мобильные головки.

Полуавтомат стоит ощутимо дешевле, но требует от оператора куда большей вовлеченности в процесс. Направление проволоки и контроль вылета электрода целиком и полностью перекладываются на плечи сварщика, хотя подача проволоки все же производится автоматически. Мощность напряжения, скорость перемещения по шву и угол наклона электрода – это те параметры режима сварки, которые мастер должен выбрать самостоятельно в зависимости от специфики обрабатываемой детали.

Ручное оборудование чаще применяется в небольших мастерских или любителями, хотя есть и специфические сферы применения, где это наиболее удобный вариант для выполнения поставленной задачи. Так, ручная сварка возможна даже в труднодоступных местах и в любых положениях.

Подобное оборудование стоит сравнительно недорого, потому широко используется непрофессионалами.

Флюсы

Сварочные флюсы бывают различных видов, их маркировка строго привязана к действующему ГОСТу. Классификация таких составов возможна по разным признакам, мы рассмотрим лишь некоторые из них. В первую очередь все флюсы делятся на классы в зависимости от материала, для сварки которого они годятся. Для высоколегированной стали нужен один класс составов, для углеродистой или легированной – другой. Третий, отдельный класс флюсов, выпускается производителями специально для цветных металлов и сплавов – меди, бронзы и так далее.

По способу производства флюсы делятся на керамические и плавленые. Керамические хороши тем, что обеспечивают повышенные качества шва и обладают легирующими свойствами. Производится масса путем экструзии сыпучих керамических компонентов с последующим добавлением жидкого стекла. Плавленые флюсы отличаются структурой, напоминающей пемзу или стекло, производятся они плавлением и спеканием ингредиентов с дальнейшим образованием гранул.

Существует также классификация флюсов по их химическому составу. Выделяют следующие классы.

- Солевые составы состоят из хлоридов и фторидов. Типичная сфера их применения – варение активных металлов и шлакового переплава.

- Оксидные смеси представляют собой металлические окислы с некоторой примесью соединений фтора. Это оптимальный выбор для сварки фтористых и низколегированных сталей.

- Смешанные флюсы, как следует из названия, представляют собой комбинацию солевых и оксидных. Лучше всего такое вещество подходит для варки легированных сталей.

Классифицируют флюсовые смеси также и по тому, в каком виде они продаются. Гранулы и порошок являются наиболее характерными формами флюса, но только в том случае, если сварка будет электрической. Состав может приобретать форму пасты или даже газа, но тогда он предназначен для более редкой газовой сварки. Некоторые начинающие сварщики по привычке стремятся определить еще и лучшего производителя флюсов, по традиции отдавая предпочтение составам импортных марок.

На самом деле при выборе флюса это самый последний фактор, на который стоит обращать внимание, – куда важнее правильно подобрать смесь по всем остальным критериям.

Режимы

Выбор режима сварки зависит от различных показателей, например, способа разделки кромок, их толщины, планируемого количества проходов по будущему шву и метода удерживания сварочной ванны. Сила и напряжение тока, диаметр сечения проволоки, скорость сварки, положение самого изделия и вылет электрода тоже оказывают влияние на выбор тактики обработки заготовки. Расчет параметров для каждой заготовки всегда производится индивидуально.

Например, для наиболее ходовой сварки стыковых швов хватит одного одностороннего прохода под флюсом при условии, что толщина заготовки не превышает 3 см. Если детали толще, шов варят с двух сторон и могут добавлять дополнительные проходы. Одностороннее варение актуально лишь в тех случаях, если материал не боится перегрева, а швы не должны дать сварочные трещины.

Если свариваемые листы совсем тонкие (не толще 6 мм), разделка кромок как этап подготовки к дальнейшей обработке не выполняется, при этом соединяемые детали прикладывают друг к другу как можно ближе, стараясь минимизировать зазор до предела. При толщине заготовок порядка 1-1,2 см зазор, наоборот, оставляют – это поможет добиться повышенного качества шва и заодно уменьшить избыток расплавившегося металла. В любом из описанных случаев фиксация деталей требуется особая – либо подкладкой, либо подварочным швом, либо предварительной сборкой «в замок».

Подкладка является наиболее ходовым решением для варения металлических листов толщиной не более 1 см. Как правило, она стальная, толщиной 3-6 мм при ширине 3-5 см. Сварку «в замок» используют для соединения важных деталей, где прожог материала недопустим. Кроме того, это лучший метод соединения больших и тяжелых конструкций. Что же касается подварочного шва, то это сравнительно редкий режим сварки, который уместен лишь в том случае, если перекантовка изделия не представляется реальной.

Технология

Для начала надо подготовить сварные кромки – дуговая сварка под флюсом не выдвигает каких-либо требований по способу их подготовки, это может быть как механическая обработка, так и термическая резка. Сама кромка и участки непосредственно около нее подлежат обязательной очистке от пленок оксида или масла, ржавчины и иных загрязнений. Ширина зоны зачистки обычно колеблется в пределах 3-4 см от края, подлежащего свариванию.

Перед тем как начинать варить шов, будущую конструкцию собирают на специальном стеллаже так, чтобы ее фрагменты находились в правильном положении по отношению друг к другу. Фиксация деталей осуществляется прихватками и технологическими планками.

Средняя длина прихватки составляет 5-10 см, они располагаются с интервалом 50-55 см по линии будущего соединения. Если необходимо сварить угловой шов, процедуру выполняют на выводных технологических планках.

Для всех случаев используется проволока толщиной от 3 до 5 мм. Точная технология сварки очень зависима от того, как выглядят детали по отдельности и как они должны быть соединены между собой. На специфику процедуры влияют также и многочисленные другие показатели, среди которых конфигурация и протяженность швов, химический состав металла и его толщина, а также используемое оборудование.

Возможные проблемы

Даже несмотря на строгое следование инструкциям, новичок может столкнуться с некоторыми проблемами, причина возникновения которых ему неизвестна. Наиболее яркий пример – появление пор на шве, свидетельствующих о том, что под флюсом оказался газ, которого там не должно было быть. В большинстве случаев пористость вызвана присутствием водорода либо углекислого газа, реже корень зла – азот. Азотистые поры возможны только при работе с микролегированной сталью, если материал имеет нитридное упрочнение.

Такая же проблема встречается, если заготовку резали плазменным резаком. Углекислый газ попадает под флюс в том случае, если в сварочной ванне недостаточно раскислителей. Для препятствования образованию пор в жидкую ванну добавляют хотя бы 0,2% кремния. Также реакция раскисления происходит при снижении температуры, и наоборот – углекислого газа будет больше при ее повышении. Наиболее частой первопричиной пор является водород, источником для него часто становится недостаточная чистка кромок от загрязнений или ржавчины.

Кроме того, источником водородных пор в заваренном шве может оказаться влажный флюс.

В следующем видео вас ждет автоматическая сварка под флюсом двутавровой балки на заводе.

Рекомендации по хранению и использованию флюсов

Сварочные флюсы производства фирмы ЭСАБ изготавливаются из минералов, подвергнутых высокотемпературной прокалке (~1500 °С), что придает флюсам свойства, способствующие их длительному хранению. Флюсы ОК поставляются с содержанием влаги не более 0,05%, определенным при 1000 °С.

Известно, что низкое содержание влаги во флюсе имеет решающее значение для качества сварного соединения. Тем не менее, содержание влаги во флюсе может возрасти при неправильном хранении, использовании или транспортировке и, как следствие этого, резко снижается пластичность и в сварном шве появляются поры.

Чтобы избежать подобных проблем, ЭСАБ разработал следующие рекомендации

- Невскрытые пакеты не должны подвергаться прямому воздействию снега и дождя.

- Невскрытые пакеты должны храниться в определенных условиях :

- Температура: 20±10°С.

- Относительная влажность: не более 70%.

- Оставшийся флюс из вскрытых пакетов и из шкафа должен храниться при температуре 150±25°С.

Сварочные флюсы, должны иметь минимальное количество влаги перед использованием.

При вскрытии или повреждении упаковки, влажность флюса может повышаться из-за конденсации. В зависимости от уровня повышенной влажности флюса будет происходить снижение качества выполняемых сварных швов:

- склонности к образованию трещин.

- внутренняя пористость.

- повышение текучести флюса,

- ухудшение внешнего вида сварного шва и отделяемости шлака.

Для удаления влаги флюс необходимо прокалить в при температуре 260°С - 400 °С. Необходимо довести до этой температуры весь объем прокаливаемого флюса.

Прокалку производить в течение минимум двух часов.

- Керамические: флюсы: 300°± 25°С, выдержка 2- 4 часа.

- Плавленые флюсы: 200°± 50°С, выдержка 2- 4 часа

- Не рекомендуется прокаливать флюс, находящийся в бочках или других упаковках

- Если прокаленный флюс сразу не применяется, его необходимо хранить до момента использования при температуре 130°± 25°С

Для оптимального хранения флюса ОК используйте бункеры для хранения флюса производства фирмы “ЭСАБ”.

Контейнер для прокалки и хранения флюса ESAB SDF-250

Печь для прокалки и хранения флюса с цифровым термостатом SDF-250

Стационарная прокалка флюса 250 кг SDF - это большие контейнеры для прокалки и хранения флюса.

- Stationary Drying Flux 250 кг

- Цифровой термостатом с широким диапазоном регулировок температур хранения.

- После прокалки температура опускается до рекомендованной предварительно установленной температуры хранения в 130°

- Вместимость – 250 кг

- Диапазон температуры прокалки 0-400°C

- Внизу люк для выгрузки флюса

SDF-250 Контейнер для прокалки и хранения флюса, 400V AC 50/60Hz (SDF-250 Flux Drying Oven, 3ph 400V AC 50/60Hz), артикул 0700100000, - это большие контейнеры для прокалки и хранения сварочного флюса. Печь оснащена колесами для перемещения, а также цифровым термостатом с широким диапазоном температур. После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C.

Информация для заказа SDF-250

Контейнер для прокалки и хранения флюса ESAB SDF-50

Стационарная прокалка флюса 50 кг SDF - это большие контейнеры для прокалки и хранения флюса.

- Stationary Drying Flux 50 кг

- Цифровой термостатом с широким диапазоном регулировок температур хранения.

- После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C

- Вместимость – 50 кг

- Диапазон температуры прокалки 0-400°C

- Внизу люк для выгрузки флюса

SDF-50 Контейнер для прокалки и хранения флюса, 230V AC 50/60Hz (SDF-50 Flux Drying Oven, 3ph 230V AC 50/60Hz), артикул 0700100059, - это большие контейнеры для прокалки и хранения сварочного флюса. Печь оснащена колесами для перемещения, а также цифровым термостатом с широким диапазоном температур. После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C.

Информация для заказа SDF-50

Покупателям

Контактная информация

Мы принимаем к оплате:

© ООО "Компания ТНД", 2007-2017, ИНН/ОГРН: 7718634694/ 5077746415852 ИП Фадеев Е.С. ИНН/ОГРНИП 330503108840/314774612600102

Изготовление и использование сварочного флюса

В процессе электродуговой и газовой сварки высокотемпературная зона значительно увеличивает химическую активность, вследствие чего интенсивно окисляется металл, испаряется часть материала сварочной проволоки, снижается интенсивность металлургических процессов, из-за чего плавление оказывается не особо эффективным. С увеличением продолжительности сварки в ванночке скапливается все больше шлаков. Поэтому эта зона должна быть изолирована, что достигается использованием сварочных флюсов — неметаллических композиций с определенными свойствами.

Принцип и условия работы

Сварочная зона при установившемся процессе включает такие области:

- Зона дугового столба с температурой внутри 4000−5000 °С.

- Зона газового пузыря, образующаяся вследствие интенсивного испарения атомов в кислородной среде.

- Шлаковый расплав, который легче металла и находится вверху газовой полости.

- Расплавленный металл — внизу полости.

- Шлаковая корка, образующая верхнюю, твердую границу зоны сварки.

На поведение свариваемого материала влияет и сварочная проволока. Так, любая сварка представляет собой миниатюрный металлургический процесс.

От шлаковой корки и окисления, которые ухудшают качество шва, свариваемый металл обезопасить можно путем непрерывной подачи в сварочную зону легкоплавких и одновременно химически инертных компонентов, коими и являются флюсы для сварки. Материалы могут применяться и для поверхностной наплавки. С использованием флюса снижается количество пыли, непременно образующейся в процессе работы.

Использоваться данные материалы должны при следующих условиях:

- Флюс должен не снижать производительность, а стабилизировать процесс.

- Не должно быть химической реакции флюса с основным металлом, сварочной проволокой.

- На протяжении рабочего цикла зона сварочного пузыря должна быть изолированной от окружающей среды.

- По окончании процесса остатки, связываясь с коркой шлака, должны без труда удаляться из рабочей зоны. Причем до 80% отработанного материала после очистки может использоваться снова.

Поскольку эти требования можно назвать даже противоречивыми, оптимальный состав флюса и способ его подачи определяется конкретным видом сварки, конфигурацией соединяемых деталей и производительность процесса.

Классификация сварочных флюсов

Разновидности флюсов характеризуются такими параметрами:

- Внешним видом. Бывают порошковидными, зернистыми, газовыми, в виде пасты. К примеру, для наплавки или электросварки используется порошок или мелкие гранулы (причем у материала должна быть соответствующая электропроводность). Для пайки или газосварки лучше взять пасту, порошок или газ.

- Химическим составом. Требуется химическая инертность при высоких температурах и способность к эффективной диффузии ряда компонентов в металл шва.

- Способом получения. Плавящиеся и неплавящиеся. Первые эффективны при наплавке, когда поверхность металла должна эффективно дополнять иные химические элементы. Вторая группа служит для улучшения механических показателей готового шва, поэтому они используются, когда варят высокоуглеродистые стали и цветные металлы, к примеру, алюминий, плохо сваривающийся в обычных условиях.

- Назначением. Легированная сварочная проволока с флюсом, к примеру, позволяет улучшить химический состав и повысить механическую прочность исходного металла. Высоко ценятся универсальные флюсы, которые могут использоваться для сварки стали, цветных металлов и сплавов.

Типовые составляющие — это марганец и кремнезем, но с целью легирования могут включаться металлы и ферросплавы.

Классификацию часто производится по марке. Определяется она производителем. Например, марки, разработанные Институтом электросварки им. Патона, в обозначении обязательно имеют литеры A. H. Если наличествуют буквы ФЦ, значит, флюс разработало Центральное НИИ транспортного машиностроения. Хоть рецептура изготовления материалов стандартизирована, единой маркировки не существует.

Процесс получения и химический состав

Основа неплавленых флюсов керамическая, а получаются эти материалы путем механического измельчения компонентов на шаровых мельницах. В зависимости от размера фракций флюсы делятся на мелкие (с зерном 0,25−1,0 мм) и нормальные (с зерном размером до 4 мм). Первые используются при сварке проволокой малых диаметров, не более 1,0−1,5 мм, в обозначение добавляется буква М. При значительном количестве компонентов в неплавленом флюсе они предварительно связываются склеиванием, а потом уже частицы размалываются до нужного размера.

В неплавленых флюсах, кроме кремнезема, есть ферросплавы, марганцевая руда, оксиды ряда элементов, металлические порошки. Компоненты подбираются по способности усиливать металлургический процесс в зоне сварки. В итоге улучшаются условия для поверхностного легирования и раскисления металла, зернистость сварного шва становится мельче, а количество вредных примесей в нем уменьшается. Легирующие способности неплавленых материалов позволяет использовать более дешевую сварочную проволоку.

К недостаткам неплавленых флюсов относится, к примеру, то, что их упаковка должна быть плотнее, поскольку компоненты гигроскопичны, а влага ухудшает качество материала. Неплавленые флюсы к соблюдению технологии сварки требовательнее, так как при этом существенно могут измениться условия легирования.

Магнитные флюсы тоже относятся к категории неплавленых. Их эффективность подобна керамическим, однако они дополнительно содержат железный порошок, увеличивающий производительность.

Плавленые флюсы главным образом используются при автоматической сварке. Технология их изготовления включает такие этапы:

- Подготовка и размол компонентов, кроме использующихся в неплавленых флюсах. Сюда же включается плавиковый шпат, мел, глинозем и пр.

- Перемешивание механической смеси во вращающихся мельницах.

- Плавка в газопламенных печах с защитной атмосферой или в электродуговых печах.

- Гранулирование для приобретения итоговыми фракциями требуемого размера зерен. С этой целью расплав флюса выпускается в воду и затвердевает в ней шарообразными частицами.

- Сушка в сушильных барабанах.

- Просеивание и упаковка.

Плавленые флюсы состоят из кремнезема SiO2 и оксида марганца. Марганец восстанавливает оксиды железа, постоянно образующиеся при сварке, и связывает серу в шлаках в сульфид, легко удаляющийся впоследствии со сварного шва. Кремний препятствует росту концентрации окиси углерода. Раскисляющие свойства последнего элемента повышают однородность химического состава металла.

Окраска плавленых флюсов прозрачная или светло-желтая, а плотность их не больше 1,6−1,8 г/см3.

Действие флюсов во время сварки

При ручной сварке флюс насыпается 60-миллиметровым слоем на поверхности металла, прилегающего к будущему стыку. При недостаточной толщине слоя возможен непровар и образование раковин и трещин. После этого при электросварке возбуждается разряд, а при газопламенной сварке поджигается горелка.

По мере перемещения электрода флюс подсыпается на новые поверхности. Так как размеры столба в дуге больше высоты флюса, разряд протекает в жидком расплаве компонентов, воздействующих на металлический расплав с удельным давлением до 9 г/см². В итоге исключается разбрызгивание металла, расходуется меньше сварочной проволоки, растет производительность. Это объясняется способностью флюса использовать более высокие значения рабочего тока без опасений получения прерывистого шва. Ток силой 450−500 А при открытой сварке невозможно применять, потому что дуга выплескивает металл из ванночки.

При полуавтоматической и автоматической сварке флюсы используются следующим образом:

- По специальной трубке флюс подается из бункера.

- Позже подается электродная проволока с катушки, расположенной после емкости с флюсом.

- По мере протекания рабочего процесса часть флюса, не использованная и связанная шлаками, пневматикой отсасывается в емкость.

- Расплавленная и охлажденная шлаковая корка механически удаляется со шва.

Плюсы применения флюсов:

- Отсутствие необходимости в предварительной разделке кромок будущего шва, так как с большими токами электросварки или повышенной концентрации кислорода при сварке газовой металл плавится гораздо интенсивнее.

- Отсутствие угара металла в зоне шва и прилегающих поверхностях.

- Более устойчивая дуга.

- Повышение КПД источника питания в результате снижения потерь энергии, которая тратится на нагрев металла, разбрызгивание его и повышенного расхода флюса и сварочной проволоки.

- Комфортные условия труда, ведь значительную часть пламени дуги экранирует флюс.

Ограничение применения в невозможности быстрого осмотра участка выполненной сварки. Данное обстоятельство требует более тщательных подготовительных работ, особенно при соединении сложных по конфигурации деталей. Еще флюсы довольно много стоят, а расходуются практически как сварочная проволока.

Что такое сварочный флюс

Часть сварочных работ необходимо выполнять в защищенной среде. Изолировать рабочую зону позволяют флюсы. Они отличаются по составу и предназначены для работы с определенными видами металлов. Правильный выбор флюса – необходимое условия для формирования качественного сварного шва.

Что такое флюс в сварке и для чего он нужен

Сварочный флюс – это материал, применяемый в сварочных работах с целью изоляции зоны сварки от атмосферного воздуха. Благодаря применению материала обеспечивается стабильное горение дуги, беспроблемное формирование поверхности сварного шва, а наплавленный материал получает предопределенные свойства. К примеру, при выполнении кузнечных работ, в полуавтоматической и газосварке используются хлориды, фториды, борная кислота и бура. Они создают жидкую защитную среду, которая активно растворяет оксиды.

Снизить негативное воздействие таких процессов удается при помощи инертных газов или жидкости, которые изолируют рабочую зону и предотвращают попадания атмосферного воздуха к точкам соединения металлов. Неметаллические композитные соединения – флюсы – и предназначены для создания именно такой защитной среды.

Применение флюса в процессе работы дает весомые преимущества, а именно:

- Обеспечивается интенсивное плавление металлов. Такой эффект достигается как при электродуговой, так и при газовой сварке. В первом случае за счет более эффективного использования силы потребляемого тока, а во втором – за счет более высокой концентрации активного газа в рабочей зоне. Благодаря использованию флюса отпадает необходимость в обязательной разделке кромок свариваемых заготовок.

- Флюс помогает избежать угара металла – потерь расплава в результате окислительных процессов и его испарения от высокой температуры.

- Дуга при условии применения флюса горит более стабильно, что имеет критически важное значение при формировании сварных швов сложной конфигурации.

- Из-за снижения потерь электрического тока, который расходуется на прогрев рабочей поверхности, существенно повышается КПД установки.

- Присадочный материал расходуется экономно.

- Флюс частично экранирует излучение плазменной сварочной дуги, что в некоторой степени облегчает условия работы сварщика.

Условия использования и недостатки

Флюс был разработан для оптимизации и стабилизации металлургических процессов, которые протекают во время сваривания металлов. В то же время он никак не должен понижать производительность электродов, а лучше всего, если будет способствовать ее увеличению. Для этого материал должен соответствовать некоторым требованиям:

- Флюс не должен реагировать с расплавом металла или сердечником электрода.

- Сварная ванна должна быть изолированной все время, на протяжении которого выполняются сварочные работы.

Остатки флюса, которые в результате работы были связаны шлаком, должны легко удаляться. Материал, который остался незадействованным, может быть использован вторично. Как минимум, 80% всего состава.

Недостатков материала совсем немного:

- флюс стоит дорого. Его цена сопоставима со стоимостью на присадочную проволоку;

- нету возможности осмотреть шов сразу по завершению процесса. Поэтому сварные швы сложной конфигурации желательно хорошо предварительно подготовить, чтобы свести к минимуму вероятность брака.

Как работать с флюсом

- Перед начало работы в месте формирования сварного шва наносится слой флюса толщиной 4-6 см.

- В рабочую зону подносится электрод и поджигается электрическая дуга.

- Флюс имеет низкую плотность и в результате воздействия высокой температуры начинает плавиться. При этом образуется газовая среда, благодаря которой сварочная ванна будет изолирована от атмосферного воздуха.

- Расплавленный флюс характеризуется прочным поверхностным натяжением, которое препятствует интенсивному разбрызгиванию расплава металла.

- Благодаря физическим и химическим свойствам флюса значительно увеличивается сила тока. Показатель может доходить до 2000 Ампер. Что позволяет избежать неэффективных потерь материала и получить на выходе сварной шов высокого качества.

- Флюс помогает сохранить тепло внутри рабочей зоны. В результате его воздействия тепловая мощность концентрируется в рабочей зоне и плавление металла происходит быстрее.

- Все свободные места заполняются расплавом вне зависимости от текущего состояния кромок.

- Материальный баланс сварного шва претерпевает изменений в лучшую сторону. Примерно 2/3 его состава – это металл заготовок. И только треть представлена расплавом сердечника электрода.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Классификация флюсов

Флюсы отличаются многими признаками и поэтому их классификация достаточно широка. Они отличаются внешним видом, химическим составом, физическим состоянием, назначением и способом получения. К примеру, для дуговой сварки или наплавки хорошо подходят гранулированные и порошковые флюсы, которые имеют строго определенную электропроводность. Газовая сварка подразумевает работу с порошками, пастами и, собственно, газами.

Способ получения

Флюс может быть плавленым или неплавленым. Первый вариант применяется не только при сваривании металлов, но и при наплавке. Такой флюс эффективен, когда необходимо улучшить технические характеристики поверхности металла путем добавления в его состав дополнительных химических элементов. Например, наплав применяется для получения исключительно ровной поверхности или для улучшения устойчивости материала к коррозии.

Плавленые флюсы получают таким образом. Сперва компоненты измельчают и перемешивают. Затем они плавятся в электрических или пламенных печах без доступа кислорода. После этого горячие частички перемещаются через охлаждающий поток воды. В результате резкого снижения температуры они затвердевают и превращаются в гранулы. Размер частичек отличается и подбирается в зависимости от диаметра электрода: чем тоньше пруток, тем меньшего диаметра требуются гранулы.

Неплавленые флюсы еще называют керамическими. Они получаются в результате тщательного перемешивания мелких частиц ферросплавов, шлаков и минералов без термической обработки. После этого частицы перемешиваются со стеклом и спекаются. Их основные достоинства:

- отличное качество сварного шва;

- возможности многократного использования частиц;

- экономный расход.

Как пример можно рассмотреть керамические сварочные флюсы серии UF. Они применяются в гражданском строительстве для создания конструкций высокой прочности из низколегированных сталей.

Химический состав

Основной компонент большей части флюсов – диоксид кремния. В некоторых видах продуктов его доля доходит до 80 процентов. Другие название материала – кремнезем. Он является кислотным оксидом и представляет собой кристаллический прозрачный минерал. Кремний препятствует образованию углерода, благодаря чему сильно снижается вероятность появления пор и трещин в сварочном шве.

Марганец по наполняемости находится на втором месте. Как компонент флюса он выступает в роли раскислителя. То есть, материал является своеобразным антиоксидантом. Во время протекания сварочного процесса марганец активно реагирует с кислородом, содержащимся в оксидах железа, а затем связывает молекулы кислорода, которые ранее взаимодействовали с кремнием. Результатом сложной химической реакции замещения является оксид марганца – нерастворимое в расплаве и легко удаляемое с поверхности соединение. Помимо этого, марганец улучшает качество соединения тем, что вступает в реакцию со свободной серой и связывает ее. Образуется сульфид, который тоже легко удаляется с поверхности шва.

Флюсы содержат еще и добавки для легирования – хром, ванадий, молибден, титан, вольфрам и другие. Они вводятся для того, чтобы восстанавливать первичный химический состав металла. Нередко эти добавки замещают собой выгоревшие примеси металла. Благодаря этому, расплав получает новые свойства. Легирующие добавки в большинстве случаев во флюсе представлены в виде ферросплавов – соединений с железом.

Назначение флюсов

Выбор флюса для выполнения определенных сварочных работ зависит от их предназначения. Они бывают:

- для низкоуглеродистой стали. В составе флюса имеется большое содержание марганца и кремния. Они применяются совместно с присадочной проволокой, выполненной из низкоуглеродистой стали, не содержащей легирующих добавок. Еще один вариант – это флюсы с небольшим содержанием (или полным отсутствием) марганца. Но в таком случае сварочный пруток подбирается с легирующими добавками;

- для соединения заготовок из низкоуглеродистой стали применяется флюс с высокой химической инертностью, показатель которой выше, чем у большинства низко углеродистых металлов. В результате сварной шов получается пластичным. Примером может служить флюс АН-46 для сварки стали;

- для работы с высоколегированными металлами подбираются флюсы с незначительной химической активностью. Марганец и кремний практически не применяются. Они заменяются флюоритом – плавиковым шпагатом, под воздействием которого получаются легкоплавкие шлаки. Они легко убираются с поверхности. Помимо флюоритов в таких флюсах есть алюминий и негашеная известь;

- для сваривания активных металлов лучше всего подходят солевые флюсы, произведенные на основе фторидных и хлоридных солей щелочных металлов. Они не содержат примесей кислорода, поскольку он отрицательно влияет на пластичность соединения.

Ниже представлена таблица с примерами применения конкретных марок флюсов:

Флюсы для газовой сварки

Для сваривания цветных металлов, а также инструментальной, отдельных марок тонколистовой стали и чугуна требуется создание специальных условий. Защитная среда создается с помощью инертных газов, а также путем использования порошкового или пастообразного флюса. Вещества наносятся на кромки соединяемых заготовок, прямо в сварочную ванну или же на присадочный пруток.

Флюс подается в рабочую зону по-разному в зависимости от его агрегатного состояния. Сложнее всего подавать порошкообразную консистенцию. Их следует точно подавать в расплав, исключая вероятность его сдува ветром. Пасты наносятся на кромки предварительно и не нуждаются в какой-либо дополнительной опеке. Газы подаются дозировано при помощи специального оборудования – расходомеров.

Для газовой сварки флюсы подбираются под оксиды, которые образуются в процессе выполнения работ. Если они кислые, то выбираются щелочные флюсы, и наоборот. Наиболее распространенные виды флюсов и их применение:

- цветные металлы – латунь, бронза, медь – требуют использования кислых флюсов, в составе которых есть содержащие бор включения. Примером могут служить марки МБ-1 или БМ-2;

- для сваривания чугуна подбираются флюсы с включениями калия и натрия, образующими щелочную среду;

- алюминий требует использования составов с фторидами лития, натрия или калия. Чаще всего для выполнения такого рода работ применяется флюс серии АФ-4А.

При работе газосварочными аппаратами флюсы для сваривания низкоуглеродистых металлов не используются. Это вызвано тем, что на поверхности расплава образуется достаточное количество легкоплавких оксидов железа.

Флюсы для автоматической сварки

Полуавтоматы и автоматические установки часто востребованы при работе со сложными конструкциями большого размера. Большая сила тока и грамотно подобранный флюс дают операторам возможность соединять элементы большой толщины. При этом не требуется предварительная разделка кромок, что экономит время и очень важно для производственных процессов конвейерного типа. Технология востребована при изготовлении резервуаров, труб; в машино- и судостроении.

Данный способ сваривания характеризуется высокой автоматизацией процессов. В частности, автоматически поддерживается стабильность горения дуги, дозирование и подача определенного количества флюса в рабочую зону (равно как и отвод неиспользованного), регулярное обновление электрода. Чтобы в рабочей зоне было стабильное и достаточное по объему газовое облако, толщина флюса должна составлять 4-8 см, а его ширина – 5-10 см. марка выбираемого флюса зависит от характеристик соединяемого металла. Все работы ведутся в нижнем пространственном положении.

Читайте также: