Подготовка и центровка труб под сварку

Обновлено: 21.09.2024

Подготовительные операции включают:

- подготовку места сварки, размещение и подготовку сварочного оборудования;

- подготовку труб и соединительных деталей к сварке;

- сборку и центровку труб и соединительных деталей;

- механическую обработку торцов свариваемых труб и деталей.

Размещают сварочное оборудование на заранее расчищенной и спланированной площадке после складирования на ней полиэтиленовых труб.

Подготовка сварочного оборудования должна выполняться сварщиком строго в соответствии с рекомендациями изготовителя и инструкциями по эксплуатации.

Она проводится на отключенном от источника питания аппарате перед началом сварки и включает:

- подбор и установку редукционных вкладышей, соответствующих диаметру свариваемых труб, в зажимы (рис.4);

- визуальную проверку узлов аппарата и приспособлений;

- проверку изоляции электрических кабелей и заземлителей;

- проверку перед подключением аппарата к источнику питания, не находится ли он под напряжением;

- заправку топливом электрогенератора и проверку надежности его работы контрольным включением;

- проверку наличия масла в гидросистеме;

- обработку смазкой, рекомендованной изготовителем аппарата, трущихся поверхностей и разъемных соединений;

- проверку исправности и заточки ножей торцевателя;

- очистку от пыли и остатков полиэтилена, а при необходимости и обезжиривание с помощью ветоши из чистых хлопчатобумажных тканей, изопропилового спирта или специального обезжиривателя поверхностей нагревателя в холодном состоянии (рис.5), а также торцевателя;

- подключение всех электрокабелей и гидравлических шлангов (рис.6);

- проверку работы контрольно-измерительных приборов;

- проверку работы передвижного зажима;

- проверку температуры нагревателя, которая в зависимости от степени автоматизации аппарата устанавливается вручную или поддерживается автоматически согласно данным в памяти блока управления.

Данные по подготовке сварочного оборудования можно занести в журнал технического обслуживания.

|  |  |

| Рис.4. Установка редукционных вкладышей, соответствующих диаметру свариваемых труб, в зажимы центратора. | Рис.5. Очистка и обезжиривание нагревательного инструмента. | Рис.6. Подключение гидравлических шлангов на аппарате для стыковой сварки. |

Подготовка образца под сборку. Требования НД к подготовке и разделке кромок.

Особенностью сварки НИ является то, что она выполняется без разделки кромок труб и деталей, при этом получается стыковое сварное соединение типа СБ (ВW) .

Согласно РД 03–495–02 сварщики при аттестации выполняют контрольные сварные соединения (КСС) — образцы вида Т+Т из отрезков двух труб длиной не менее 300 мм каждая.

|  |

| Рис.7. Обрезка трубы гильотиной. | Рис.8. Трубы в зажимах центратора. |

Применение оборудования, оснастки и инструмента при подготовке поверхностей перед сборкой образца. Применение дополнительного оборудования, инструмента и приспособлений для сборки сварного соединения. Сборка.

Подготовка труб и соединительных деталей к сварке (после проведения входного контроля) включает:

- обрезку деформированных или сильно поврежденных концов труб (рис.7) и деталей;

- устранение недопустимой овальности труб. Если она не устраняется путем соответствующей установки трубы в зажимы центратора и последующего ее обжатия, то овальность следует устранить обжатием с помощью специального калибрующего зажима — струбцины или деовализатора;

- устранение слишком большой продольной кривизны труб с помощью специальных ручных или гидравлических выпрямителей, если она мешает закреплению их концов в зажимах центратора;

- очистку полостей, а также наружных поверхностей концов на расстоянии не менее 50 мм от торцов свариваемых труб и деталей от всех загрязнений (грунта, влаги, снега);

- защиту (при необходимости) места сварки от атмосферных осадков, пыли, песка и т. п.;

- установку инвентарной заглушки на свободный конец трубы во избежание охлаждения места сварки притоком воздуха (желательно);

- сборку, закрепление и центровку свариваемых труб

и деталей в центраторе (рис.8); - проверка и улучшение соосности труб, которая должна быть в пределах допуска. Несоосность (угол излома осей) свариваемых труб не должна превышать 5°.

Улучшить центровку труб можно поворотом их вокруг своей оси, подтягиванием зажимов и пр.; - проверка и уменьшение смещения кромок труб друг относительно друга (не должно превышать 10% от толщины стенки трубы);

- измерение давления холостого хода (перемещения, страгивания Рх), т. е. давления в гидросистеме установки, необходимого для свободного перемещения подвижного зажима с установленной в нем трубой;

- торцевание закрепленных концов труб.

Последовательность торцевания (рис.9.):

Для газопроводов (ГО) зазоры не должны превышать следующих значений (СП 42–103–2003):

0,3 мм — для Dн ≤ 110 мм;

0,5 мм — для 110 мм < Dн ≤ 225 мм;

1 мм для 315 мм < Dн.

Для водопроводов (СК) зазоры не должны превышать 0,5 мм для труб Dн ≤ 110 мм и 0,7 мм для Dн > 110 мм (СП 40–102–2000) .

Если концы труб или деталей (случайно или по небрежности) окажутся загрязненными смазкой, маслом или чем-либо еще после торцевания, то их необходимо очистить и обезжирить с помощью салфетки из хлопчатобумажной ткани или впитывающей бумаги, смоченной изопропиловым спиртом или специальным обезжиривающим составом (рис.12). Не рекомендуется производить очистку и обезжиривание цветными, синтетическими и/или ворсистыми тканями.

Торцевание и обезжиривание проводят непосредственно перед сваркой.

Применение для обрезки труб перед закреплением в зажимах секаторов (для Dн ≤ 63 мм), гильотин (для Dн ≤ 315 мм), дисковых электропил, цепных резаков (для Dн > 315 мм) (см. Часть 5) и других специальных механических приспособлений уменьшает вероятность косого среза и брака при сварке, бережет от перегрузок двигатель торцевателя.

При большой овальности труб ее необходимо уменьшить обжатием концов труб в зажимах центратора или с помощью специальных приспособлений (струбцин, деовализаторов, передавливателей) .

Для облегчения перемещения труб при сварке (особенно длинномерных или большого диаметра) рекомендуется использовать ролики, поддерживающие трубу вне центратора. Это позволяет уменьшить давление холостого хода и повысить к. п.д. гидравлической системы аппарата.

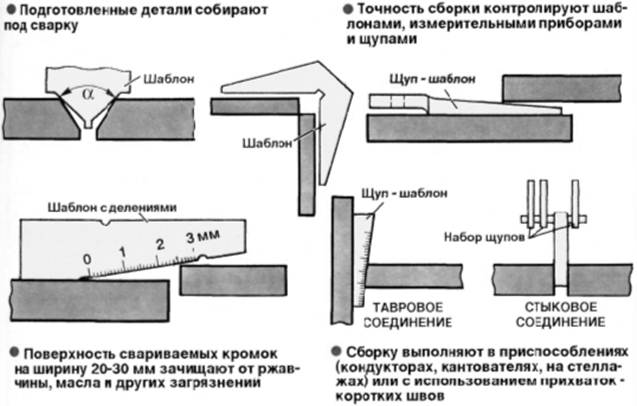

СБОРКА ТРУБ ПОД СВАРКУ

-проверить состояние торцов труб, в случае необходимости (вмятины, рваные кромки, расслоения) обрезать концы труб, если задиры, забоины и т.д. глубиной более 5 мм.

Правку концов труб следует выполнять таким образом, чтобы не возникали трещины, кромки не смыкались, чтобы не было других повреждений, вмятины свыше 3,5 процента с наружного диаметра трубы удаляются; при температуре воздуха ниже минус 5 °C не допускаются правка концов труб без их предварительного подогрева.

-очистить до металлического блеска кромки и прилегающие к ним внутреннюю наружную поверхности труб на ширину не менее 20 мм;

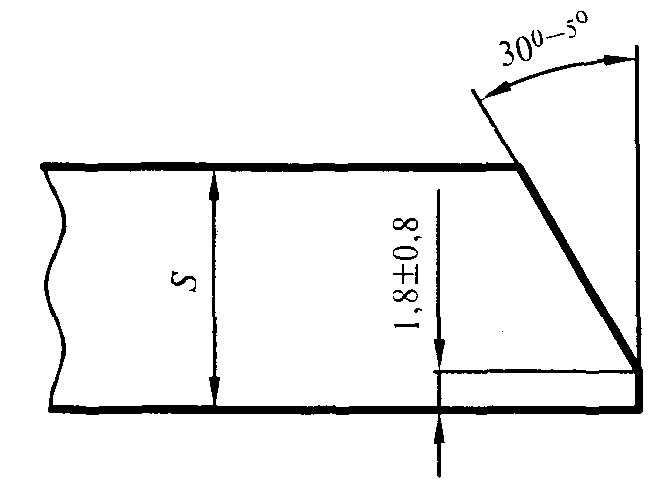

-проверить наличие фаски на торцах труб, при отсутствии заводской разделки кромок на трубах толщиной 5 мм и более необходимо снять фаску. Разделка кромок (угол скоса, притупление должно выполняться в соответствии с ГОСТ 16037-80.

При сборке труб допускается смещение кромок свариваемых труб величиной не более 0,15% от толщины стенки плюс 0,5 мм.

Толщина стенок, мм 3 4 5 6

смещения кромок труб, мм 0,95 1,1 1,25 1,4

Сборку труб лучше выполнять с помощью центраторов на. инвентарных подкладках и других приспособлений.

При сборке труб с продольным и спиральным швом последние должны быть смещены относительно друг друга на величину не менее чем на:

- 15 мм для диаметра трубы до 50 мм;

- 50 мм для диаметра трубы от 50 до 100 мм;

- 100 мм для диаметра трубы свыше 100 мм.

При сборке под сварку труб, у которых заводские швы (продольный и спиральный) сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами контроля.

После центровки труб необходимо наложить прихватки. Прихватки должны быть выполнены, как правило, с применением тех же материалов (электродов, сварочной проволоки), что и для основного шва, длина прихваток должна быть 20-30 мм, при диаметре стыкуемых труб до 50 мм включительно, 50-60 мм при диаметре более 50 мм.

Высота прихваток должна составлять 1/3 толщины стенки трубы, но не менее 2 мм.

Количество прихваток определяется в зависимости от диаметра труб таблице:

| Диаметр условного прохода труб, мм | до 80 | св.80 до 150 вкл. | св.150 до 300 вкл. | св.300 |

| Количество прихваток | через каждые 250 мм шва |

| · Прихватки ставят с лицевой стороны соединения. · Поверхность прихватки очищают от шлака. · При сварке прихватку удаляют или полностью переплавляют. |

Прихватка патрубков, ответвлений в местах расположения поперечных (кольцевых) сварных швов основного газопровода НЕ ДОПУСКАЕТСЯ.

Расстояние между поперечным швом газопровода и швом приварки к нему патрубка должно быть не менее 100 мм.

На внутренних газопроводах, а также в ГРП, ГРУ при врезках ответвлений диаметром до 50 мм включительно (в том числе импульсных линий) расстояние от швов ввариваемых штуцеров до кольцевых швов основного газопровода должно быть не менее 50 мм.

Электродуговую сварку труб выполняют в поворотном или неповоротном положении в зависимости от условия монтажа. При этом трубы со скосом кромок 30 градусов при толщине стенок до 6 мм должны свариваться не менее, чем в 2 слоя, при толщине стенок свыше 6 мм не менее, чем в три слоя.

Подготовка труб к сварке

Для соединения стальных труб теплопроводов используют электроду говую автоматическую, полуавтоматическую и ручную сварку. Газовой сваркой соединяют трубы малого диаметра (с небольшой толщиной стенки труб). Вместе с тем газ широко применяют для резки труб. Способы сварки, а также типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов должны соответствовать ГОСТ 16037-80.

После этого шлифовальными машинками, напильниками, реверсивными угловыми пневматическими щетками зачищают кромки до металлического блеска на длину не менее 10 мм снаружи и внутри. Центрирование стыка и поддержание труб при прихвате стыка осуществляются с помощью крана-трубоукладчика и центраторов, которые бывают наружные (винтовые, эксцентрические и звеньевые) и внутренние (гидравлические, пневматические и механические).

Сборка и сварка стальных труб

а,б — центраторы винтовой и эксцентриковые (для труб диаметром не более 350 мм)

в— центратор наружный; раликозвеньевой (для труб 520-1020 мм)

г — то же внутренний гидравлический (для труб 520 -1020 мм);

д, ш — последова-тельность операций при ручной электросварке стыков поворотным и неповоротным трехслойным швом;

ж — схема применения сварочной головки ПТ-56 для поворотной сварки стыков под слоем флюса;

з — то же для сварки корня шва шланговым держателем полуавтомата А-547р;

и, к — порядок наложения корневого шва при сварке труб большого диаметра тремя сварщиками;

л — то же заполнение остальной части шва двумя сварщиками;

1 — натяжной винт; 2 — свариваемые трубы; 3 — отверстие для воротка; 4 — центрирующие элементы;

5 — стык труб; 6 — штанга; 7 — ролики; 8 — лежни под трубы; 9 — корневой слой шва;

10 — сборник для флюса; 11 — сварочная проволока; 12 — регулировочный винт;

13 — панель с реостатом, вольтметром и выключателями; 14 — бункер для флюса;

15 — подающий механизм с двигателем и редуктором; 16 — кассета со сварочной проволокой;

17 — штатив; 18 — флюс; 19 — роликовая опора; 20—шланговый держатель; 21 — головка держателя;

(1)(2)(3) — позиции сварщиков; I, II, III — последователь¬ность наложения сварного шва неповоротного стыка

Электросварщик, проверив универсальным шаблоном величину зазора между торцами стыкуемых труб по всей окружности, прихватывает сваркой стык, после чего центратор снимается. По условиям прочности число прихваток в зависимости от диаметра свариваемых трубопроводов целесообразно принимать для труб диаметром до 100 мм — 1—2; для труб диаметром от 100 до 426 мм — 3—4; для труб диаметром свыше 426 мм — через каждые 300—400 мм по окружности. Длина одной прихватки должна быть для труб диаметром до 100 мм — 10—20 мм, для труб диаметром от 100 до 426 мм — 20—40 мм; для труб диаметром свыше 426 мм — 30— 40 мм. Высота прихватки должна составлять 0,6—0,7 толщины стенок труб, но не менее 3 мм для труб с толщиной стенки до 10 мм, а при большей толщине стенки — 5—8 мм.

Поворачивание звена при сварке труб производится после наложения шва на четверть окружности трубы с каждой ее стороны. Закрепляют звенья деревянными клиньями на лежнях у стыка. Сборка электросварных прямошовных труб производится с расположением продольных швов вверху трубы со смещением их относительно друг друга, что создает определенные удобства для осмотра при испытании трубопроводов.

Сварка поворотных стыков производится в горизонтальном положении с поворачиванием труб, а в вертикальном и потолочном положениях — без поворота труб. Сварка без поворачивания труб применяется при приварке к трубам отводов и компенсаторов, при сварке звеньев труб между собой и при монтаже узлов. Наиболее ответственными и сложными являются потолочные и горизонтальные швы соединений вертикально расположенных труб. Стыки звеньев труб на трассе могут свариваться как вручную, так и с помощью полуавтомата под слоем флюса или в среде углекислого газа. В зависимости от характера и условий работ выбирают сварочное оборудование, позволяющее вести сварку на постоянном или переменном токе.

Подготовка труб и деталей к сборке и сварке стыков

Подготовка кромок под стандартную разделку выполняется механической обработкой или газовой резкой с последующей зачисткой шлифмашинкой.

Схема обработки кромки

Перед сборкой труб необходимо:

Концы труб, имеющие трещины, надрывы, забоины, задиры фасок глубиной более 5 мм, обрезают.

При температуре воздуха ниже минус 5 °С правка концов фуб без их подогрева не рекомендуется.

Сборку стыков труб производят на инвентарных лежнях с использованием наружных или внутренних центраторов.

Допускаемое смещение кромок свариваемых фуб не должно превышать величины 0,155 + 0,5 мм, где 5 — наименьшая из толщин стенок свариваемых труб.

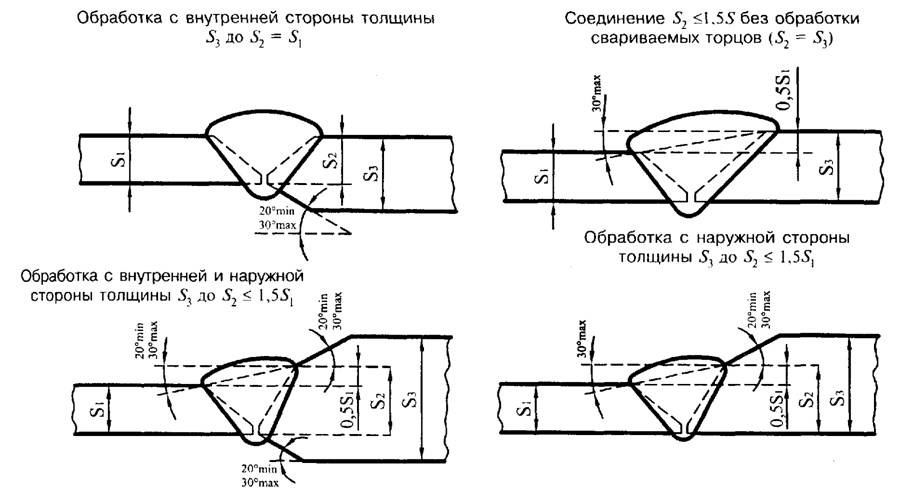

Сварка стыков разнотолщинных фуб или труб с соединительными деталями допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает

2,0 мм). Сварка фуб или труб с соединительными деталями и патрубками арматуры с большей разнотолщинностью осуществляется стандартным переходом длиной не менее 250 мм.

При отсутствии стандартных переходов допускается производить на надземных и внутренних газопроводах низкого давления нахлес- точные соединения «фуба в трубе» размером */50х40, 40x32, 32x25, 25x20 мм.

Сварка нахлесточных соединений производится в соответствии с ГОСТ 16037 с выполнением следующих требований:

- просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

- величина нахлеста по длине соединяемых труб не менее 3 см;

- на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

- соединение свариваемых торцов после специальной подготовки (утонения) кромок изнутри или снаружи более толстостенного элемента с толщиной стенки S3 до толщины S2 свариваемого торца, которая не превышает 1,5 толщины менее толстостенного элемента S1.

Обработка свариваемых торцов труб

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем:

- на 15 мм — для труб диаметром до 50 мм;

- 50 мм — для труб диаметром от 50 до 100 мм;

- 100 мм — для труб диаметром свыше 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

При закреплении труб в зафиксированном под сварку положении электродами, применяемыми для сварки корневого шва, следует выполнять равномерно расположенные по периметру стыка прихватки в количестве:

- для труб диаметром до 80 мм — 2 шт.;

- для труб диаметром свыше 80 мм до 150 мм — 3 шт.;

- для труб диаметром свыше 150 мм до 300 мм — 4 шт.;

- для труб диаметром свыше 300 мм — через каждые 250 мм.

Высота прихватки должна составлять */3 толщины стенки трубы,

но не менее 2 мм; длина прихватки 20-30 мм при диаметре стыкуемых труб более 50 мм.

При сварке на внутреннем центраторе и последующей сварке целлюлозными электродами сварщикам следует приступать непосредственно к выполнению корневого шва без прихваток. Если в процессе сборки и установки технологического зазора прихватка была произведена, она должна быть полностью вышлифована и заварена вновь при сварке корневого шва.

Перед началом выполнения сварочных работ поворотных и неповоротных стыков труб производится просушка или подогрев торцов труб и прилегающих к ним участков путем нагрева до 50 °С:

- при наличии влаги на трубах — независимо от температуры окружающего воздуха;

- при температуре окружающего воздуха ниже плюс 5 °С.

Сварочные работы на открытом воздухе во время дождя, снегопада, тумана и при ветре свыше 10 м/с можно выполнять при условии обеспечения зашиты места сварки от влаги и ветра.

Необходимость предварительного подогрева стыков определяют в зависимости от марок стали свариваемых труб, подразделяющихся на следующие группы:

- I — из спокойной (сп) и полуспокойной (пс) стали марок: Ст1, Ст2, СтЗ, Ст4 по ГОСТ 380; 08, 10, 15 и 20 по ГОСТ 1050;

- II — из кипящих (кп) сталей марок: Ст1, Ст2, СтЗ, Ст4 по ГОСТ 380;

- III — из низколегированных сталей марок: 09Г2С, 16ГС, 17ГС, 17Г1С и др. по ГОСТ 19281; марки 10Г2 по ГОСТ 4543.

Предварительный подогрев стыков производят при сварке труб с толщиной стенки от 5 до 10 мм электродами с рутиловым или целлюлозным покрытием при температуре наружного воздуха: ниже минус 20 °С — для труб I и II групп; ниже минус 10 °С — для труб III группы.

При сварке при температуре минус 10 °С подогрев труб с толщиной стенки более 10 мм обязателен. Минимальная температура подогрева должна составлять 10 °С и измеряться на расстоянии 5-10 мм от кромки трубы. Температуру предварительного подогрева контролируют контактными термометрами или термокарандашами (ТУ 6-10-1110). Место замера температуры контактными термометрами нужно предварительно зачистить металлической щеткой.

Если необходимы и просушка, и подогрев стыка, то производится только подогрев стыка. Не рекомендуется зажигать дугу с поверхности трубы. Дуга зажигается с поверхности разделки кромок или же с поверхности металла уже выполненного шва. При применении для сборки стыка наружных центраторов снимать их допускается после сварки не менее 50% стыка. При этом отдельные участки шва равномерно располагают по периметру стыка. Перед продолжением сварки корневого шва после снятия центратора все сваренные участки защищают, а концы швов прорезают шлифмашинкой. До полного завершения корневого слоя шва не рекомендуется перемещать свариваемый стык.

Для предупреждения образования дефектов между слоями сварного шва перед выполнением каждого последующего слоя поверхность предыдущего слоя очищают от шлака и брызг. Для облегчения удаления шлака рекомендуется подбирать режимы сварки, обеспечивающие вогнутую (менискообразную) форму поверхности корневого и заполняющих слоев.

Начало и конец кольцевого сварного шва отстоят от заводского шва трубы (детали, арматуры) не ближе:

- 50 мм— для диаметров менее 400 мм;

- 75 мм — для диаметров 1000 мм;

- 100 мм — для диаметров более 1000 мм.

Места начала и окончания сварки каждого слоя («замки» шва) располагают для труб диаметром 400 мм и более не ближе 100 мм от «замков» предыдущего слоя шва; для труб диаметром менее 400 мм — не ближе 50 мм.

Подготовка и сборка труб под сварку

При дуговой сварке необходимо очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности на ширину не менее 10 мм.

Смещение кромок на участке не более Δt длины окружности трубы – при сварке не должно превышать 20 % толщины стенки и не должно быть более 3 мм.

Стыкуют трубы с помощью центраторов, домкратов и других приспособлений, обеспечивающих взаимное совмещение кромок. Стыки труб при дуговой сварке фиксируют прихватками, число которых можно определить по формуле

В любом случае количество прихваток должно быть не менее трех, их длина должна составлять 60-80 мм, толщина – не менее 4 мм. Стыки сварных труб с односторонними продольными прямыми швами собирают так, чтобы эти швы были смещены относительно друг друга не менее чем на 100 мм. Двусторонние продольные и спиральные швы можно не смещать.

Сборка труб состоит из следующих технологических операций: подготовки труб и кромок их торцов к сборке; раскладки труб на сборочных подкладках (стеллажах, стендах); центровки и стягивания труб до образования между кромками торцов нормативного зазора; скрепления собранного стыка сварочными прихватками; сварки стыка.

Подготовка труб включает в себя: очистку кромок шириной 10. 15 мм соединяемых труб от грязи, ржавчины и особенно от масел; Выравнивание вмятин и неровностей торцов; выправление овальности, чтобы разность диаметров торцов не превышала допустимую (1.. . 1,25 % номинала). Толщина стенок соединяемых труб не должна иметь отклонения более 12. 15 % стандартного размера.

Раскладка труб перед сборкой должна способствовать их беспрепятственной и удобной центровке — совмещению геометрических осей и кромок труб при строгом соблюдении нормативных зазоров. Для этого применяют специальные зажимы-центраторы: наружные (винтовые, эксцентриковые, цепные) и внутренние (гидравлические).

С их помощью сначала закрепляют состыкованные трубы, накладывают прихватки и первый слой сварного шва. Благодаря синхронному действию разжимных кулачков (с усилием каждого до 40 кН) центраторы автоматически обеспечивают калибровку и центровку торцов труб. Затем стальные трубы сваривают с помощью электродуговой (ручной, полуавтоматической и автоматической) сварки, в том числе под слоем флюса или в зоне защитных газов, например, СО2, а также с помощью электроконтактной и газопрессовой сварки (магистральные трубопроводы).

При сварке газовых труб внутридомовых систем трубопроводов, вентиляционных стальных воздуховодов преимущество отдают электродуговой сварке в зоне или под защитой углекислого газа.

Электродуговая сварка стыков стальных труб осуществляется при повороте их вокруг своей оси (поворотные стыки) и без поворота (неповоротные или потолочные стыки).

Сварку неповоротных стыков ведут в два или три слоя, начиная с нижней образующей трубы в 50 мм от вертикального диаметра. Трубы диаметром до 500 мм сваривают непрерывным швом, а трубы больших диаметров – прерывным

Неповоротные стыки больших диаметров и при форсированных сроках работ

На сварочных базах (стационарных или полустационарных) сварку труб в звенья чаще всего выполняют под слоем флюса с применением сварочной головки типа ПТ-56, а корень шва сваривают под защитой углекислого газа с помощью полуавтомата А-547-р

Для сборки и сварки труб в звенья или секции длиной до 40 м в полевых условиях оборудуют трубосварочные базы вблизи трассы и вдоль нее через каждые 15. 30 км (в зависимости от рельефа и ситуации местности).

Готовые изделия грузят на трубовозы, доставляют на трассу и раскладывают вдоль траншеи (или опор) под некоторым углом к их оси. Затем после соответствующей подготовки их собирают с помощью гидравлического центратора в бесконечную нить.

Общий ритм сменной работы сварочной колонны, оснащенной четырехпостовыми сварочными установками типа СЧУ-2, достигает 300 и более стыков в смену. Электропитание сварочных постов осуществляют установками типа ПАУ-500 или ПАУ-1000, смонтированными на тракторных шасси.

Для сварки монтажных неповоротных, или потолочных, стыков на дне траншеи устраивают специальные приямки длиной 1,5 м, расположенные симметрично по каждую сторону свариваемого стыка. Глубина приямков – 60. 70 см, а ширина равна ширине траншеи.

Читайте также: