Подкладные кольца для сварки трубопроводов

Обновлено: 15.05.2024

ОТРАСЛЕВЫЕ СТАНДАРТЫ

ДЕТАЛИ И СБОРОЧНЫЕ ЕДИНИЦЫ ИЗ УГЛЕРОДИСТЫХ

И КРЕМНЕМАРГАНЦОВИСТЫХ СТАЛЕЙ

ДЛЯ ТРУБОПРОВОДОВ ПАРА И ГОРЯЧЕЙ ВОДЫ

С ДАВЛЕНИЕМ p у ≥ 4,0 МПа ( P У ≥ 40 кгс/см 2 )

ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ

ТИПЫ, КОНСТРУКЦИЯ, РАЗМЕРЫ И ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

ОСТ 108.520.02-82

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства энергетического машиностроения от 04.06.82 № ВВ-002/4628

ИСПОЛНИТЕЛИ: НПО ЦКТИ и БЗЭМ

СОГЛАСОВАН с Главным управлением по проектированию и научно-исследовательским работам Министерства энергетики и электрификации СССР

ОТРАСЛЕВОЙ СТАНДАРТ

КОЛЬЦА ПОДКЛАДНЫЕ

ДЛЯ ТРУБОПРОВОДОВ ТЭС

КОНСТРУКЦИЯ И РАЗМЕРЫ

Взамен

ОСТ 24.520.04; ОСТ 24.520.12

ОСТ 24.520.16; НО 1079-66

Указанием Министерства энергетического машиностроения от 04.06.82 № ВВ-002/4628 срок действия установлен

Несоблюдение стандарта преследуется по закону

1. Настоящий стандарт распространяется на кольца подкладные для сварных тройниковых соединений трубопроводов пара и горячей воды тепловых электростанций.

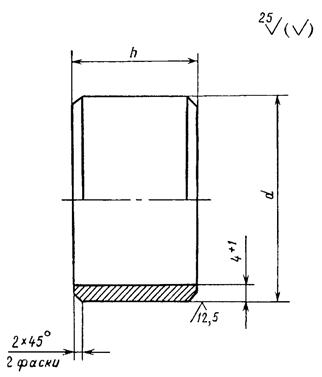

2. Размеры колец должны соответствовать указанным на чертеже и в таблице.

3. Материал - сталь марки 20 по ГОСТ 1050 или другая углеродистая сталь спокойной или полуспокойной выплавки с содержанием углерода не более 0,24 %.

Допускается изготавливать кольца из труб сталей марок 12Х1МФ и 15Х1М1Ф для сварки деталей из хромомолибденованадиевых сталей и из труб стали марки 15ГС (16ГС) для сварки деталей из углеродистых и кремнемарганцовистых сталей.

4. При изготовлении колец из труб, внутренний диаметр которых равен диаметру кольца, обработка по внутреннему диаметру не требуется.

5. Разрешается изготавливать кольца из полосы с последующей заваркой зазора и зачисткой шва заподлицо.

6. Для исполнения 08 толщину стенки кольца допускается выполнять размером 3 +1 вместо 4 +1 .

7. Пример условного обозначения кольца подкладного d = 100 мм исполнения 11:

КОЛЬЦО 100 11 ОСТ 108.520.02.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ указанием Министерства энергетического машиностроения от 04.06.82 № ВВ-002/4628

2. ИСПОЛНИТЕЛИ

П.М. Христюк, канд. техн. наук; Д.Д. Дорофеев, канд. техн. наук (руководитель темы); Г.Н. Смирнов (руководитель темы); Л.Н. Жылюк; В.Н. Шанский; Н.В. Москаленко; Д.Ф. Фомина; Г.А. Мисирьянц; В.Ф. Логвиненко; Ф.А. Гловач; А.З. Гармаш; Н.Г. Мазин; А.С. Шестернин

4. ВЗАМЕН ОСТ 24.520.04, ОСТ 24.520.12, ОСТ 24.520.16

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта, перечисления, приложения

6. ПЕРЕИЗДАНИЕ (1992 г.) с Изменениями № 1, 2, 3.

Срок действия продлен до 1996 г. Изменением № 3, утвержденным письмом Минтяжмаша СССР от 27.12.90 № ВА-002-1-12060

Технология ручной аргонодуговой сварки труб

Ручная аргонодуговая сварка неплавящимся W-электродом применяется для неповоротных стыков труб из низкоуглеродистых, низколегированных и легированных (коррозионностойких) сталей. Диаметр свариваемых труб - менее 100 мм, толщина стенки - до 10 мм.

Выбор параметров режима

Сварочный ток выбирают: при однопроходной сварке - в зависимости от толщины стенки трубы, а при многопроходной - исходя из высоты валика, которая должна составлять 2 - 2,5 мм. Сварочный ток назначают из расчета 30 - 35 А на 1 мм диаметра электрода.

Напряжение на дуге должно быть минимальным, что соответствует сварке короткой дугой.

Скорость сварки регулируют так. чтобы гарантировались проплавление кромок и формирование требуемых размеров шва.

Расход защитного газа зависит от марки свариваемой стали и токового режима (от 8 до 14 л/мин).

Присадочная проволока диаметром 1,6-2 мм выбирается но марке свариваемой стали (см. статью Сварочные материалы).

Ориентировочные режимы

Диаметр W-электрода, мм

Диаметр присадка, мм

Сварочный ток, А

Напряжение на дуге, В

Расход газа, л/мин

Минимальные режимы по току в зависимости от марки W-электрода

Постоянный ток (А) полярности

Переменный ток, А

Сварку начинают сразу же после установки прихваток, которые при выполнении первого слоя нужно переплавить. В труднодоступных местах первый корневой шов можно выполнять без присадочной проволоки, если зазор и смешение кромок не превышают 0,5 мм, а притупление кромок не более 1 мм. Исключение составляют стыки труб из сталей 10 и 20, которые всегда нужно сваривать с присадкой.

Очередность наложения слоев при сварке одним сварщиком неповоротного стыка

Зажигать и гасить дугу следует на кромке трубы или на уже наложенном шве на расстоянии 20-25 мм от конца шва. Подачу аргона прекращают спустя 5-8 с после обрыва дуги.

При сварке высоколегированных сталей нужно соблюдать ряд условий:

- минимальные токовые режимы;

- короткая сварочная дуга;

- максимальная скорость сварки без перерывов и повторного нагрева одного и того же участка металла;

- избегать поперечных колебаний горелки;

- присадочную проволоку следует подавать равномерно, чтобы не создавать брызг расплавленного металла, которые, попав на основной металл, могут вызвать впоследствии очаги коррозии

На толстостенных (более 10 мм) трубопроводах диаметром более 100 мм из низкоуглеродистых и низколегированных сталей корневой шов сваривают аргонодуговым способом без остающихся подкладных колец.

Сварку следует вести обратноступенчатым способом участками длиной не более 200 мм. Высота корневого шва должна быть не менее 3 мм. При этом необходимо обеспечить плавные переходы к поверхности трубы.

Направление и очередность укладки корневого слоя

Аргонодуговую сварку используют также, когда приваривают подкладное кольцо в трубах из углеродистых и низколегированных ст алей. Кольцо плотно, но без натяга, устанавливают в трубу, оставляя зазор между кольцом и внутренней поверхностью трубы не более 1 мм. Кольцо прихватывают снаружи угловым швом длиной 15-20 мм с катетом 2.5-3 мм к трубам диаметром до 200 мм в двух местах, а большего диаметра в трех-четырех местах.

Прихватку, независимо от марки стали трубы и подкладного кольца, выполняют с присадочной проволокой Св-08Г2С диаметром 1,6-2 мм. Подкладное кольцо приваривают однослойным угловым швом с катетом 3-4 мм с тем же присадком.

Прихватку и приварку подкладного кольца делают без предварительного подогрева независимо от марки стали и толщины стенки трубы. Исключение составляют трубы из стали 15Х1М1Ф с толщиной стенки более 10 мм - конец такой трубы подогревают до 250 - 300 °С.

Большая Энциклопедия Нефти и Газа

Съемные подкладные кольца ( рис. 92, б) применяют при сварке труб из аустенитных сталей диаметром ПО мм и более. Съемные кольца окантовывают медью, чтобы сварной шов не приварился к кольцу и не препятствовал его снятию. Внутренние диаметры стыкуемых частей труб в этом случае обрабатывают до одинакового диаметра. Затем съемное кольцо вставляют в конец трубы так, чтобы медная окантовка оказалась на стыке. Кольцо закрепляют распорным конусом, а через другую трубу протягивают цепь или канат. Эту трубу ( или фасонную часть, арматуру) надвигают на кольцо до образования на стыке труб требуемого зазора, после чего стык сваривают; затем вытаскивают распорный клин и секторы разъемного кольца канатом. [31]

Плавающие подкладные кольца из проволоки прихватываются и привариваются к трубе при помощи арго-нодуговой ручной сварки вольфрамовым электродом или электродуговой ручной сваркой. Зазор между кольцами и стенкой трубы должен быть не более 0 5 мм. Технология сварки аустенитных сталей освещена в специальной литературе. [32]

Остающиеся подкладные кольца должны изготавливаться, как правило, из того же материала, что и свариваемые трубы. Допускается изготовление подкладных колец из полосовой стали 1Х18Н9Т - для трубопроводов из аустенитных и ферритных сталей и из полосовой стали марки 10 - для трубопроводов из перлитных сталей. [33]

Остающиеся подкладные кольца изготавливаются, как правило, из того же материала, что и свариваемые трубы. [35]

Остающиеся подкладные кольца и муфты изготовляют для труб из стали марок Ст2сп, СтЗсп, СтЗ, Ст4сп, Ст4, стали марок 10 и 20 - из любой указанной марки стали. [36]

Остающиеся подкладные кольца устанавливают плотно. [37]

Однако остающиеся подкладные кольца создают дополнительные сопротивления для движения газа или жидкости по трубопроводу, особенно в трубопроводе малого диаметра. Поэтому на некоторых стройках используют съемные медные, керамические и другие кольца и подкладки. Однако вследствие того, что такие подкладки трудно устанавливать, а особенно извлекать из длинных секций трубопроводов, они не получили широкого применения. [38]

Однако остающиеся подкладные кольца создают дополнительные сопротивления для движения газа или жидкости по трубопроводу, особенно в трубопроводах малых диаметров. Поэтому на некоторых стройках применяют съемные кольца и подкладки, изготовленные из меди, керамики и других материалов. [39]

Применять остающиеся подкладные кольца можно не во всех случаях, так как наличие их несколько уменьшает живое сечение трубопровода и в отдельных случаях создает условия для значительного увеличения гидравлического сопротивления трубопроводов. [41]

Однако остающиеся подкладные кольца создают дополнительные сопротивления для движения газа или жидкости по трубопроводу. [42]

Однако остающиеся подкладные кольца создают дополнительные сопротивления для движения газа или жидкости по трубопроводу, особенно в трубопроводах малых диаметров, а, кроме того, их применение ведет и к увеличению расхода металла, который достигает 350 - 400 кг на 1 км газопровода диаметром 720 мм. [43]

При монтаже необходимы подкладные кольца , которые исключают выдавливание кольца в зазор при высоких давлениях. Могут применяться как при вращательном, так и при возвратно-поступательном движении. Для работы Т - образного кольца необходимы гГодклад - ные металлические кольца, которые исключают выдавливание кольца в зазор; рекомендуются для работы под высоким давлением. А-образные кольца имеют в поперечном сечении форму треугольника. В связи с высоким трением срок службы невелик, применяются относительно редко. [45]

Подкладные кольца для сварки трубопроводов

Читайте также: