Полярность при сварке алюминия электродом

Обновлено: 01.06.2024

От выбора полярности зависит процесс сварки, качество шва, расход электрода. Рассмотрим, чем отличается прямая и обратная полярность при сварке.

В литературе по методам сварки и инструкциях к сварочным аппаратам нередко встречаются выражения "прямая и обратная полярность". От выбора полярности зависит процесс сварки, качество шва, расход электрода, глубина проплавления. Начинающим сварщикам важно знать, что означает прямая и обратная полярность, чтобы правильно подбирать режимы сварки в конкретных ситуациях.

В этой статье:

Дуговая сварка — режимы полярности

Для горения электрической дуги, которой осуществляется сварка, требуется источник тока и замыкание полюсов с небольшим воздушным зазором 3-5 мм. Источником тока может быть сварочный инвертор, преобразователь, выпрямитель, генератор. Понятие полярности возможно только у источников постоянного тока, поскольку у трансформаторов, вырабатывающих переменный ток, направление движения электронов меняется до 100 раз в секунду.

Соответственно, заряд тоже меняется с положительного на отрицательный многократно за секунды. При такой "скачке" с хаотичным движением, постоянной полярности быть не может. На постоянном токе отрицательно заряженные электроны движутся от минуса к плюсу. Их направление постоянное, что дает определенные свойства:

У сварочного аппарата постоянного тока есть два гнезда для подключения кабелей держателя и массы. В держатель вставляется электрод и сварщик манипулирует им, ведя шов. Кабель массы через зажим "крокодил" крепится к изделию.

Если держатель установить в разъем "-", а кабель массы подключить к "+", получится прямая полярность. При подключении наоборот (держатель к "+", а массу к "-") полярность будет обратная.

Отличия режимов сварки

Рассмотрим, чем отличается прямая и обратная полярность при сварке. По законам физики постоянный ток течет в одном направлении от минуса к плюсу (движение электронов с отрицательным зарядом). При этом тепло всегда концентрируется на плюсе. Соответственно, где "+", там температура будет выше.

При сварке на прямой полярности "+" на изделии. Это обеспечивает больший нагрев поверхности и, в то же время, не перегревает электрод. На его кончике пятно тепла будет анодным. Работа дугой с обратной полярностью означает "плюс" на кончике электрода и образование катодного теплового пятна. За счет этого расходник нагревается больше, а изделие меньше. Разница в температуре составляет около 1000º С.

Влияние полярности на сварку

Теперь обсудим, как полярность, а именно локализация нагрева, сказываются на процессе сварки.

Достоинства и недостатки прямой полярности

Концентрация теплового пучка на изделии дает следующие результаты:

Сварка TIG цветных металлов, например меди, ведется на прямой полярности. Лучше всего применять такой режим при работах с металлами сечением от 4 мм и выше. Но тонкие листовые заготовки на прямой полярности будут прожигаться. Еще стороны может сильно "повести" при сварке и потребуется рихтовка деталей. Не получится использовать электроды для переменного тока при сварке постоянным с "плюсом" на держателе. Разбрызгивание металла при таком режиме тоже повышается.

Достоинства и недостатки обратной полярности

Использование обратной полярности дает следующие особенности при сварке:

Обратную полярность лучше использовать при сварке тонких металлов, чтобы электрод не прилипал, но при этом не было прожогов. В случае ведения прерывистой дугой коротких швов тепловложение уменьшается еще больше.

Соединение толстых заготовок 6-10 мм происходит гораздо хуже, поскольку нет нужной глубины проплавления. При "минусе" на держателе легче добиться качественного шва на нержавейке, алюминии, высокоуглеродистой стали или чугуне. Если требуется наплавить присадочный металл под последующую проточку, то на обратной полярности отделение капли происходит гораздо быстрее.

Источник видео: Территория сварки R

Но кончик электрода от повышенного нагрева укорачивается тоже быстро, поэтому будет перерасход по материалам. Если обмазка электрода чувствительна к перегреву, то от удержания длительной непрерывной дуги покрытие может осыпаться, и голый стержень станет не пригодным для сварки. При снижении силы тока до минимального, дуга начинает "скакать" и управлять сварочной ванной становится сложнее, поэтому при сварке тонколистовой стали пригодятся дополнительные функции в инверторе, о которых упомянем ниже.

Сварка полуавтоматом

При сварке полуавтоматом тоже меняют полярность в зависимости от толщины металла и видах свариваемых материалов. Чаще всего изначально установлено прямое подключение с "минусом" на горелке. Это необходимо для сварки омедненной или нержавеющей проволокой. Поскольку ее сечение маленькое (0.6-1.2 мм), тепло требуется концентрировать на изделии, иначе расходник будет быстро гореть, разбрызгивая металл во все стороны.

Если предстоит варить самозащитной порошковой проволокой без газа, то потребуется обратная полярность. В отличие от инвертора, у которого достаточно поменять местами разъемы кабеля держателя и массы, у полуавтомата горелка крепится к рукаву. В нем проложен канал для проволоки, силовой провод, шланг подачи защитного газа и провода управления. Просто в разъем с массой горелку не вставить — не подойдет по форме.

Для смены полярности полуавтомата есть несколько способов, в зависимости от конфигурации оборудования. У одних моделей нужно поменять местами разъемы в нижней части (силовой кабель горелки имеет отдельный выход с гнездом, как у массы). У других — открыть боковую крышку и переподключить кабеля к клеммам (обычно они разных цветов). Потребуется рожковый ключ.

Сварка инвертором

Сварка инвертором ММА проводится на прямой полярности "классическим" способом, поскольку режим применяется для соединения толстостенных заготовок 4 мм и выше:

Сварка ведется неотрывной дугой с зазором 3-5 мм. Чем быстрее проводить электрод над одним местом стыка, тем меньше глубина проплавления. При замедлении глубина провара увеличивается. Если предстоит подряд сваривать стыки с разной толщиной сторон, можно выставить силу тока на аппарате для самого большого сечения в конструкции, а глубину провара регулировать скоростью ведения электрода. Только дугу при этом всегда держат на более толстом металле, кратковременно перенося на тонкий, чтобы избежать прожогов.

Сварка на обратной полярности чаще всего применяется для соединения тонких листовых материалов сечением 1-3 мм. Но даже концентрирование теплового пучка на кончике электрода не всегда спасает от прожогов. Чтобы предупредить дефекты шва, используют прерывистую дугу. Ее поджигают касанием об изделие и накладывают короткие швы без отступов. Отрыв кончика электрода от изделия на высоту 2 см приводит к затуханию дуги. Затем кончик снова подносят и он загорается без постукивания. Такие паузы дают дополнительное время для остывания шва и исключают прожоги.

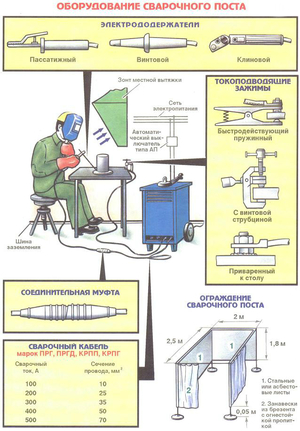

Электрододержатель

При работе инвертором с прямым подключением на высоких токах 200-300 А держатель может сильно перегреваться. Такое происходит и при силе тока 140 А, если установлена обратная полярность. Ведь на электроде возрастает нагрев до 1000 градусов. Чтобы не испытывать дискомфорт в руке, важно выбирать держак инвертора с хорошей изоляцией рукоятки. Тогда получится дольше варить без вынужденных перерывов на остывание.

Сварочные электроды

Если Вы новичок и не знаете, на какой полярности будете варить (а может предстоит работать с тонкими и толстыми металлами сразу), выбирайте универсальные электроды. Они рассчитаны на переменный и постоянный ток любой полярности. Среди проверенных универсальных электродов — Lincoln Electric Omnia 46, СпецЭлектрод АНО-21, ESAB ОЗС-12. Для работы с обратной полярностью есть узкоспециализированные электроды ESAB ОК 46.00.

Выбор инвертора и его эксплуатация

Чтобы быстро переключать полярность при работе с тонкими и толстыми металлами, у инвертора должны быть надежные разъемы силовых кабелей. Хлипкие тонкие штырьки в разъеме и невысокий бортик для фиксации быстро износятся от частых перестановок. Тогда возникнет люфт, в гнездах кабеля будут болтаться, образуется повышенное сопротивление и перегрев. Сила сварочного тока будет падать, а между разъемом и гнездом даже возможно образование электрической дуги.

Подбирайте надежные инверторы ММА с прочными гнездами, чтобы при смене полярности ничего не изнашивалось и не болталось. Если у Вас уже есть инвертор и его разъемы изношены, их можно заменить на более крепкие, выбрав из каталога соединительных кабельных разъемов.

Функция "Форсаж дуги" тоже помогает при сварке тонкого металла на обратной полярности. Когда электрод вот-вот прилипнет, инвертор автоматически повышает силу тока на 10 А, сохраняя электрическую дугу. Как только Вы восстановили воздушный зазор, аппарат сам понижает силу тока до прежнего значения, исключая прожоги.

Ответы на вопросы: особенности прямой и обратной полярности при сварке

При обратной. Тепло на кончике электрода выше, быстрее отделение капли, шов получается более чешуйчатым и без наплывов. Такой режим применим для лицевых сторон изделия, если толщину металла можно проплавить на обратной полярности.

На обратной полярности брызг меньше. Если сварка ведется на лицевой стороне изделия и потом предстоит зачистка всех прилипших капель, лучше переключите полуавтомат на обратную полярность.

Скорее всего, у Вас подключена обратная полярность. Поменяйте силовые кабеля в гнездах местами. Работа при прямом подключении ("+" на изделии), экономит расход электрода на 20-40% и снижает его нагрев.

На обратной. Алюминий имеет низкую температуру плавления и при перегреве потечет. Поэтому тепловой пучек концентрируют на электроде. Но для разрушения оксидной пленки нужен полуавтомат с импульсом (Pulse), иначе глубокого провара не получится.

Как сваривать алюминий в домашних условиях

Рассмотрим все возможные способы сварки алюминия в быту и необходимые аппараты для этого.

Освоив сварку черного металла, некоторые сварщики-любители задумываются, можно ли сваривать алюминий в домашних условиях. Это более трудная задача, требующая определенного вида оборудования и расходных материалов, а также правильной подготовки деталей перед сваркой. Рассмотрим все возможные способы сварки алюминия в быту и необходимые аппараты, что поможет определиться с выбором.

Какие алюминиевые детали можно варить в домашних условиях

- дверная фурнитура

- посуда

- элементы декора интерьера

- емкости из алюминия

- крючки для одежды.

При ремонте или стройке может понадобиться сварить алюминиевый профиль, уголок, пластины. Трещина поддона картера, ГБЦ или блока двигателя тоже устраняется при помощи аппаратов для сварки алюминия. Некоторые части кузова авто выполнены из алюминиевого сплава для снижения массы и улучшения антикоррозионных свойств. Ремонт вмятин или разрывов на таких участках после ДТП потребует умения сваривать алюминий.

Если машина на скорости наехала на бордюр, камень, другое препятствие, легкосплавный диск может треснуть, и для устранения дефекта понадобится проведение сварочных работ. Все это можно заварить в домашних условиях, если иметь необходимое оборудование, расходные материалы, знать секреты подготовки деталей и ведения шва.

Трудности при сварке алюминия

Алюминий варится не так, как малоуглеродистая или легированная сталь, ввиду своих характеристик и физических свойств. Решая попробовать варить алюминий, вы столкнетесь со следующими трудностями:

- Разница плавления оксидной пленки и самого металла. Поверхность алюминия покрыта оксидом — тугоплавким слоем, разрушающимся химическими веществами или температурой свыше 2000 градусов. Сам металл течет при достижении 660 градусов. Получается дилемма — на малом токе оксид не прожечь, присадочный металл накладывается сверху, нет провара. На большом токе оксид пробивается, но возникают прожоги основного металла.

- Повышенная текучесть жидкого металла мешает формировать шов. Сварщику труднее контролировать, куда потечет расплавленное вещество. Кроме прожогов, возникают наплывы, неравномерная чешуя и ширина шва.

- Увеличенная теплопроводность алюминия влечет деформацию конструкции при нагреве от сварки. Изделие может сильно повести, и порой вернуть его в исходную форму невозможно.

- В составе алюминиевых сплавов присутствуют сера, железо, медь, марганец, цинк, титан.При переходе металла в жидкое состояние, они вступают в реакцию с окружающим воздухом. После застывания сварочной ванны на поверхности шва образуются поры. Такое соединение слабое и не герметичное.

- В жидком виде металл сильно увеличивается в объеме, а после остывания дает усадку.

Полезные хитрости

Учитывая эти трудности, проводились многочисленные тесты и эксперименты, чтобы подобрать оптимальные способы сварки алюминия, позволяющие получить качественный шов. Немаловажную роль играет подготовка поверхности. Поделимся несколькими хитростями и полезными советами для новичков, собирающихся варить алюминий.

Убрать оксидную пленку можно механическим или химическим путем. В первом случае ее счищают наждачной бумагой, болгаркой с зачистным диском, дрелью с насадкой-щеткой. Наждак и ручная зачистка подойдут для небольших участков. При объемной работе лучше болгарка или дрель. Химическим способом оксид удаляется обработкой щелочным раствором. Но после промывки и сушки оксид образуется вновь от контакта с воздухом, поэтому обрабатывать поверхность нужно непосредственно перед сваркой.

Снизить количество прожогов при сварке тонкого листового алюминия можно, подложив под него медную пластину. Материалы не сварятся между собой (получится их легко разделить), а медь послужит поддержкой для жидкотекучего алюминия, чтобы сварочная ванна не провалилась под действием собственного веса. Дополнительно медь возьмет на себя часть температуры, снизив деформацию конструкции.

Убедитесь, что заготовка лежит ровно на столе в горизонтальной плоскости. Наклон затруднит сварку, поскольку металл будет стекать.

Сварка толстого алюминия от 4 мм проводится с предварительной разделкой кромок. В единичном случае это выполняется напильником. Углы на стыке стачиваются под 45 градусов. Для больших объемов работ лучше использовать болгарку со шлифовальным кругом толщиной 6 мм. V-образная кромка подходит для соединения алюминиевых пластин сечением 4-7 мм. При увеличении толщины заготовок выполняется Х-образная разделка и накладываются швы с обеих сторон.

Толстые заготовки от 5 мм и более предварительно нагревают. Это можно сделать газовой горелкой, резаком, паяльной лампой. Нагрев обеспечивает равномерное распределение температуры, снижая вероятность трещин и местных деформаций.

Методы сварки алюминия в домашних условиях

Сваривать алюминий дома или в гараже можно штучными покрытыми электродами с инвертором ММА, полуавтоматами MIG или неплавящимися электродами с инверторами TIG. Рассмотрим суть каждого способа и что понадобится для его реализации.

Суть метода — сварка ведется покрытым электродом, зафиксированном в держателе. Дуга горит между концом электрода и алюминиевым изделием. Стержень плавится и заполняет собой соединение. Одновременно плавятся кромки. Покрытие электрода сгорает, выделяя дым и защищая сварочную ванну от посторонних включений.

Для реализации метода понадобятся инвертор ММА, выдающий постоянный ток, электроды для алюминия. Но РДС сварка алюминия возможна только на изделии толщиной от 3 мм. На тонких деталях неизбежны прожоги. Подходит способ для неответственных конструкций. Дуга возбуждается сложно, в шве присутствуют поры, бугры, наплывы, идет сильное разбрызгивание металла. Прилипшие рядом окалины отделяются с трудом. Метод допустим, чтобы укрепить алюминиевую конструкцию, если к прочностным характеристикам шва нет серьезных требований.

Советуем держать дугу без отрыва, поскольку при затухании сварочная ванна закрывается плотным слоем шлака. Повторный поджиг дуги затруднителен. Шов важно хорошо очищать от шлака, иначе под ним развивается коррозия.

Сварщик манипулирует горелкой, из которой одновременно подается проволока и газ. Проволока выступает электродом для возбуждения дуги и присадочным материалом. Газ защищает сварочную ванну от контакта со внешней средой. Полуавтоматическая сварка алюминия в бытовых условиях потребует:

- с горелкой и кабелем массы для алюминия с защитным газом (аргон или смесь с гелием)

для подключения баллона к аппарату

Сварочные полуавтоматы

Сварочная проволока для алюминия

Газопламенное оборудование

При этом необходимы ролики с U-образными канавками в подающем механизме. Важно, чтобы они были без насечек, царапающих проволоку. Канал в горелке меняется на тефлоновый, а мундштук в сопле устанавливается с увеличенным диаметром выходного отверстия. Если не модернизировать полуавтомат, расходный элемент начнет застревать, шов вести не получится. После каждого прерывания дуги следует бокорезами откусывать кончик проволоки в горелке, иначе следующих поджиг затруднится из-за диэлектрического шарика.

МИГ способ сварки алюминия обеспечивает повышенную производительность. Можно накладывать непрерывные швы любой длины. Упрощается сварка кольцевых швов на трубах и плоскости. Метод подходит для создания герметичных соединений под воду, сборки профильных конструкций. Но швы получаются бугристые, для лицевой части изделия понадобится дополнительная обработка.

Полуавтоматическую сварку алюминия можно вести инверторами MIG разного функционала, что определяет качество шва. Модели с постоянным током позволяют варить неответственные конструкции. Полуавтоматы AC/DC обеспечивают лучший провар, поскольку переменный ток многократно меняет направление движения электронов, разрушая оксидную пленку.

Сварочные аппараты с импульсом варят еще круче. У них отдельно настраиваемый базовый и импульсный токи. Базовый обеспечивает стабильное горение дуги и уменьшает тепловложение. Заготовка меньше коробится. Импульсный ток эпизодически подключается к процессу, пробивая оксидную пленку. Швы получаются аккуратными, ровными, с хорошим проплавлением. Имея импульсный полуавтомат, можно не зачищать оксидную пленку.

Сварка ведется горелкой, подключенной к инвертору TIG. Дуга горит между вольфрамовым электродом и алюминиевым изделием. Вольфрам не плавится, поэтому электрод не укорачивается. Сварщику легче контролировать дугу. Защита сварочной ванны обеспечивается подачей газа из сопла горелки. Используется чистый аргон или смесь с гелием.

Важный момент! Для аргоновой сварки алюминия понадобится инвертор ТИГ, способный переключаться на переменный ток. "Постоянка" сильно проигрывает по качеству. Модели AC/DC обеспечивают эффективное разрушение оксида и хорошее проплавление.

Свободной рукой сварщик подает присадочный пруток. Он должен быть аналогичного состава, что и свариваемое изделие. Как и в случае с полуавтоматом, необходим баллон, редуктор и шланг.

Аргоновая сварка алюминия позволяет получить качественные ровные швы. Высокая герметичность разрешает использовать сосуды под давлением. TIG-метод обеспечивает глубокое проплавление, но подходит для сварки и тонкого листового алюминия. Аргонодуговой сваркой варят поддоны двигателей, головки ГБЦ, стенки блоков ДВС, посуду. Но способ сильно проигрывает по производительности полуавтомату.

Советуем настроить предпродувку газа на 4 секунды до возбуждения дуги и 6 секунд после затухания. Это ускорит охлаждение сварочной ванны и предотвратит образование пор в шве. Варите короткой дугой на расстоянии 3 мм.

Для аргоновой сварки удобнее использовать прутки БАРСВЕЛД AISi диаметром 3-4 мм, которые являются аналогом СВ-АК5. В полуавтомат заправляют проволоку БАРСВЕЛД AlSi5, ESAB OK Autrod 5356. Если нет возможности купить прутки для аргона, проволока подойдет в качестве присадки.

Силумин в быту встречается в дверной фурнитуре, из него делают вешалки и другие предметы для дома. Если изделие треснуло, развалилось на две части, более качественно силумин получится заварить аргонодуговой сваркой.

Герметичные швы при сварке алюминия получаются с помощью полуавтоматов и инверторов TIG. Если в приоритете скорость — выбирайте МИГ сварку. Когда важнее внешний вид — используйте ТИГ сварку.

В обычном узком керамическом сопле создается турбулентность и защитный газ распределяется вокруг сварочной ванны неравномерно. Газовая линза обеспечивает равномерную подачу аргона, улучшает внешний вид шва. Вольфрамовый электрод из линзы можно выдвигать до 25 мм, что удобно для сварки угловых соединений. Обзорность в таком случае выше. Но расход газа с линзой тоже выше — 12-13 л/мин, когда у сопла — 9-10 л/мин.

Если нет инвертора с переменным током, алюминий можно попытаться заварить "постоянкой". Тогда нужна обратная полярность с плюсом на горелке. Это предотвратит перегрев изделия.

Вольфрамовый электрод затачивают для получения полукруглого конца. Тогда дуга будет гореть прямо, не "гуляя".

Чем короче, тем лучше. Это связано с тем, что алюминиевая проволока очень мягкая и ее подача в полуавтомате затрудняется при увеличивающейся длине канала. Оптимально работать с горелками 3 м.

Технология сварки алюминия электродом

В настоящее время алюминий используется в самых различных сферах деятельности. Этот тонкий и гибкий материал часто присутствует в деталях транспортных средств, включая блоки двигателя, коробках передач и кузовных элементов. Также на его основе создаются нержавеющие ёмкости для бытовых и промышленных нужд и множество других важных предметов ежедневного обихода.

Если же в подобной конструкции образуется трещина или проблемное отверстие, закрыть его лучше посредством специального аппарата в среде аргона. Однако, не у каждого среднестатистического человека есть в распоряжении подобный агрегат, поэтому приходится искать более доступные решения. Одним из них является сварка алюминия электродом.

Чтобы успешно провести такое действие, необходимо получить определенный набор навыков и приобрести соответствующее оборудование и расходные материалы. Принцип и технология подобной сварки вполне простые, поэтому при правильном подходе вы сможете выучить их за короткое время.

Особенности работы с алюминием

Посредством электрической дуги соединяют множество видов железа. Подобная методика обеспечивает достаточно высокую температуру горения, в результате чего происходит качественное проплавление разной толщины пластин, создавая надёжную и герметичную защиту. Однако сварка алюминия с помощью инвертора считается самой сложной из-за определенных специфических характеристик.

Первая сложность заключается в гигроскопических свойствах материала, который может накапливать в себе окружающую влагу. И хоть это нельзя заметить в естественном охлажденном состоянии, но при начале сварочных работ обязательно появятся проблемы. При зажигании дуги и прогревании металла до повышенных температур частицы влаги начинают испаряться с поверхности и неизбежно проникать в зону сварку. В результате образуются чрезмерные брызги и помехи, которые мешают провести нормальный шов.

Для предотвращения подобного явления достаточно предварительно подогреть конструкцию при температурном режиме 150−190 градусов Цельсия. В таком случае можно заметить интенсивное выделение влаги на поверхности.

Следующая сложность — наличие окисной пленки, которой покрыты все изделия. Её предназначение заключается в защите конструкции от агрессивного воздействия кислотной среды. Однако это существенно утрудняет обработку с помощью инвертора. Основная неприятность связано с большой разницей температур плавления. Известно, что сам алюминий начинает расплавляться при показателях 500 градусов Цельсия, а его оксид при 2000 градусов. Для устранения подобного перепада достаточно очистить место сварки с помощью железной щетки, чтобы обеспечить требуемый доступ к металлу.

Взаимодействие с окружающей средой обеспечивает правильное формирование пор в структуре шва, что существенно ухудшает герметичность. Для защиты сварочной ванны применяют аргон или газовое облако при инверторной сварке.

Не секрет, что чистый алюминий практически не применяется для изготовки деталей, поэтому входящие в его состав наполнители и дополнительные элементы могут стать проблемой. Для примера, марки Ал2 и Ал2 содержат в себе силумин от 4 до 13%, поэтому их принято называть ограниченно свариваемыми. Подобные показатели характерны для моделей АМ r 1 и Amr 6, где марганец добавляется в пропорции 2−6%.

Этапы сварочных мероприятий

Разобраться с ключевыми тонкостями сварки алюминия не так сложно, как может показаться на первый взгляд. Посредством многочисленных попыток и экспериментов можно достичь успешных результатов и выучить подобное мастерство наизусть. Итак, пошаговые действия качественного соединения металлических изделий состоят из таких этапов и особенностей:

- Если толщина свариваемой пластины превышает 5 миллиметров, необходимо провести разделку кромок. Для этого рекомендуется сделать срез краев под углом 45 градусов, хотя другие значения тоже допускаются. Не секрет, что от величины угла разделки зависит ширина сварочного шва. Если толщина пластин превышает 7 миллиметров, то придётся сделать технический зазор между каждой деталью в два миллиметра. Если рабочий объект представлен трещиной, то её расширяют с помощью отрезного диска и «болгарки». В противном случае шов будет поверхностным.

- Подготовленную заготовку тщательно прогревают. Для удаления лишней жидкости используют пропан-кислородное пламя. Роль рабочего инструмента выполняет резак или обычный баллончик с бытовой горелкой. Необходимо прогреть поверхность до 150 градусов и убедиться, что материал достаточно сухой.

- После тщательно прогрева необходимо выполнить зачистку оксидной пленки. В этом случае вы можете воспользоваться обычной щеткой для очистки металла. Важно снять тугоплавкий слой в начале зоны сварки. Следующие действия проводятся посредством электрода, состав и температура которого способны разъедать оксид и проводить повторную сварку.

- На подготовленном изделии устанавливают прихватки, которые фиксируют все свариваемые части. Корневой шов должен быть ровным и полностью заполнять зазор. Угол относительно свариваемых частей должен составлять не меньше 90 градусов. Это может показаться непривычным для неопытных сварщиков, или тех, кто вынужден был работать с углеродистыми сталями. Однако подобным образом расплавляемый металл будет более точно попадать в место соединения. После остывания поверхности происходит осыпание шлака. К сожалению, такое действие осуществляется с большим трудом, поэтому без острого молоточка не обойтись.

- Следующие слои шва наносятся до того уровня, пока не заполнится вся толщина.

Подготовительные действия

Независимо от условий сварки — производственных или домашних, нужно правильно отнестись к подготовке кромок заготовки. Подобное действие заключается в таких процессах:

- Поверхность детали, которая будет поддаваться сварке (а также поверхность присадочного материала), тщательно очищают от грязи, масла и жира. Для обезжиривания поверхности используют уайт-спирит, ацетон, авиационный бензин и множество других растворителей.

- К подготовительному этапу относятся и такие действия, как разделка кромок свариваемых деталей, которую выполняют только при острой необходимости. Если при сварке вы не используете покрытые электроды, то разделку кромок осуществляют при толщине соединяемых деталей, превышающей 4 миллиметра. Если толщина алюминиевого сплава превышает 20 мм, то без применения электродов не обойтись. Если сварке поддаются алюминиевые листы толщиной до 1,5 миллиметров, то их торцы предварительно отбортовывают перед соединением.

- Как уже говорилось выше, непосредственно перед сваркой поверхность детали нужно полностью очистить от оксидной пленки. В таком случае принято использовать качественный напильник или щетку с ворсинками для зачистки металла. В некоторых случаях тонкий слой оксидной пленки удаляется и посредством специальных химических средств, таких как, каустическая сода, бензин и другие. При обработке каустической содой заготовку нужно тщательно промыть проточной водой.

Оборудование и электроды

Обратите внимание на список самых необходимых инструментов и приспособлений. В большинстве случаев действие проводят с помощью обычного инвертора. Такой прибор обладает удобной конструкцией, поэтому его легко перемещать или передвигать по мастерской. Полярность выставляется таким образом, чтобы в руках рабочего размещался «плюс», а на заготовку воздействовал «минус». В этом случае нужно обзавестись розеткой с 220 V.

При выборе электродов нужно отдавать предпочтение специализированным моделям типа UTP 48 или подобным аналогам. Они могут обладать разным диаметром и подбираться с учётом толщины металла. Состав расходного сырья тоже обладает некоторыми гигроскопичными свойствами, поэтому его приходится предварительно просушивать, чтобы обеспечить более качественное соединение.

Важные рекомендации для сварщиков

Как заявляют опытные специалисты, электрическая сварка такого гибкого металла без применения аргона, иногда осуществляется так же хорошо, как при аргонной сварке. Если кто-то отговаривает вас от такого решения, аргументируя это низким качеством конечного шва и плохой свариваемостью, не верьте. Скорее всего, он неправильно подошёл к методу или никогда не пробовал варить алюминий с помощью электрода.

Чтобы избежать непоправимых ошибок и непредсказуемых неприятностей, достаточно соблюдать ряд рекомендаций и правил:

- Метод стыкового соединения считается самым перспективным. Остальные разновидности в виде таврового или нахлесточного сварного соединения нецелесообразны, т. к. они повышают вероятность затекания шлака в зазоры, что станет причиной коррозийной реакции.

- После сварочных мероприятий шов промывают водой для очистки заготовки от шлака.

- Непосредственно перед обработкой материал нужно правильно подготовить. Для этого следует провести удаление оксидной пленки, а также предотвратить её появление в будущем.

- При сварке массивных деталей с толщиной от трёх миллиметров требуется разделить кромки под углом 60 градусов с V — образной формой.

- Первичный прогрев алюминия осуществляется при 150−250 градусах Цельсия.

Не забывайте, что технически чистый алюминий поддаётся свариванию гораздо лучше, чем сплавы с содержанием магния или марганца. Речь идёт о дюралюминии или силумине. Однако, изделия из чистого материала практически не эксплуатируются, поэтому при сварке могут возникать некоторые сложности.

Причины ухудшения свариваемости металла

Если в процессе сваривания вы столкнулись с какими-либо трудностями и неприятными моментами, необходимо учесть множество уникальных свойств металла:

- Ключевая трудность тепловой сварки заключается в наличии окисной пленки, которая поддаётся плавлению лишь под воздействием температур 20440 градусов Цельсия. Плавление самого металла начинается при более низкой температуре — от 660 градусов.

- Капли расплавленной детали, появляющиеся в сварной зоне, очень быстро покрываются тугоплавкой окисной пленкой, которая предотвращает образование сплошного шва. Чтобы защитить заготовку от подобного явления, сварную зону защищают от контакта с окружающим воздухом с помощью аргона.

- Расплавленный алюминий характеризуется высокой текучестью, а это существенно усложняет дальнейшее формирование сварочной ванны. По этой причине работы проводят с помощью дополнительных теплоотводящих подкладок.

- В состав алюминия входит растворенный водород, который направляется наружу после застывания расплавленного металла. В результате это вызывает появление пор и кристаллизационных трещин в шве. К тому же для сплавов такого метала характерна повышенная концентрация кремния, что тоже вызывает появление трещин от охлаждения изделия.

- Для алюминия характерен приличный коэффициент линейного расширения. Из-за этого может происходить значительная усадка металла при застывании, что вызывает ряд серьёзных деформаций соединяемых деталей.

- Сварку чистого алюминия и его сплавов проводят под воздействием высоких значений сварочного тока. Для металла характерна высокая теплопроводность. Также при сварке стали принято использовать токи с меньшей силой.

- Сварку деталей из этого метала считают сложной в тех случаях, если определить точную марку сплава не удаётся. В таком случае приходится долго и усердно выбирать подходящий режим сварки и используемые методы.

Постичь все тонкости сварки алюминия электродом может любой желающий. Достаточно запастись терпением и желанием выделить несколько часов своего времени на изучение соответствующего материала и руководства. В таком случае вы сможете выполнять множество важных операций в домашних условиях, без обращения за помощью к квалифицированным сотрудникам.

Ставим точку в вопросах прямой и обратной полярности в сварке

Чтобы варить качественно, нужно знать многие тонкости сварки постоянным током. Одна из них, это обратная полярность, когда к электроду подсоединён плюс инвертора, а не минус.

Многие почему-то забывают о том, что ток течёт от плюса к минусу. Да, здесь есть множество противоречий, но следует знать, что ток может перетекать сразу в двух направлениях.

При отрицательном заряде ток течёт от минуса к плюсу, а при положительном заряде, наоборот, от плюса к минусу. Что касается ручной дуговой сварки инвертором, то при подключении электрододержателя к плюсу аппарата, мы получим обратную полярность.

Ставим точку в вопросе прямой и обратной полярности в сварке

Поэтому если вы постоянно путаете, где обратная, а где прямая полярность при сварке инвертором, просто запомните, что ток течёт от плюса к минусу. Таким образом, подсоединив к держаку плюс, сварка будет сильнее разогревать электрод, а не свариваемый металл.

Ну и наоборот, если к электроду подвести минус, а к металлу плюс от инвертора, то мы получим прямую полярность. В таком случае метал, будет нагреваться сильнее, и мы сможем больше углубить корневой шов. На самом деле все очень просто, от плюса к минусу.

Когда нужна обратная, а когда нужна прямая полярность

И здесь, как оказывается всё достаточно просто. Выше я уже упоминал о том, какое значение имеет направление движения тока. Если к электроду подсоединён плюс от инвертора, то мы меньше нагреваем металл. Следовательно, не будет прожогов: в металле не образуются дыры от сварки.

Соответственно использовать обратную полярность инвертора целесообразно в том случае, когда нужно варить тонкий металл, почти что жестянку. Также обратную полярность удобно использовать при сварке тех металлов, которые нельзя сильно перегревать, например, нержавейку.

На обратной полярности происходит большее расплавление присадочного материала, то есть электрода. В таком случае удобно варить тонкий металл прихватками — небольшими точками расплавленного металла.

Ну и практически наоборот получается при использовании прямой полярности в сварке. Когда минус подключён к электрододержателю, а плюс к заготовке, то металл прогревается гораздо сильнее. Вследствие этого он плавится лучше, что дает возможность углублять и проваривать сварное соединение.

Итак, подведём итоги. Больше никакой путаницы, и никаких разногласий. Ток течёт от плюса к минусу, поэтому подключая плюс к электроду или металлу, мы тем самым больше разогреваем металл или же электрод. В случае с подключением к электроду плюса, это обратная полярность. При подключении к электроду минуса, получаем прямую полярность.

Подписывайте на мой канал в Дзен. Оставляйте свои комментарии к статье ниже, делитесь советами и не забывайте благодарить лайком автора.

Читайте также: