Пористость алюминия при сварке

Обновлено: 04.10.2024

При сварке чистого алюминия и сплавов, не упрочняемых термообработкой, в зоне теплового воздействия наблюдается лишь рост зерна и некоторое их разупрочнение, вызванное снятием нагартовки (если сплав сваривался в нагартированном состоянии). Интенсивность роста зерна и разупрочнения нагартованного сплава при сварке может изменяться в зависимости от метода сварки, режимов и величины предшествовавшей нагартовки. Практика показывает, что даже в условиях газовой сварки, отличающейся наиболее длительным нагревом металла, сварные соединения, выполненные из этих сплавов, по прочности не уступают прочности основного металла в отожженном состоянии.

Тепловая свариваемость алюминиево-магниевых сплавов с большим содержанием магния (АМг5В и АМг6), относящихся также к группе сплавов, не упрочняемых термически, осложняется повышенной чувствительностью их к нагреву и склонностью к вспучиванию в участках основного металла, непосредственно примыкающих к шву. Склонность к вспучиванию в зонах теплового воздействия возрастает с увеличением в сплавах содержания магния и длительности нагрева при сварке. Поэтому вспучивание металла в околошовных зонах наблюдается в первую очередь при сварке их газовым пламенем и в меньшей степени при дуговой сварке.

Большинство авторов работ, посвященных исследованию этого явления, приходит к выводу, что основной причиной вспучивания и образования несплошностей могут быть реакция магния с парами воды, накопление водорода в несплошностях и увеличение в них давления.

В настоящее время установлено, что вспучивание в околошовных зонах наблюдается лишь при сварке металла определенных полуфабрикатов и плавок. Вспучивание металла при нагреве вызывает молекулярный водород, заполняющий микронесплошности, образовавшиеся в процессе деформации и обжатия мелких газовых пузырьков, которые возникают при кристаллизации слитка на базе дисперсных оксидных включений, имеющихся в недостаточно тщательно рафинированном металле. В участках металла, нагревающихся до температуры, близкой к температуре плавления, в связи с его разупрочнением происходит увеличение в объеме закатанных пузырьков и вспучивание металла.

Концентрация растворенного водорода в металле промышленных слитков, отлитых непрерывным литьем, не превышает 0,15— 0,3 см3/100 г, что совпадает с расчетными данными растворимости водорода в сплаве при температурах нижней границы эффективного интервала кристаллизации. В связи с этим для контроля качества свариваемого металла необходимо в первую очередь определять в нем содержание молекулярного водорода.

Для этих целей предназначена тепловая проба МАТИ. Цилиндрический образец диаметром 15 мм, длиной 25 мм, изготовленный из контролируемого металла, нагревают в печи при температуре 580 + 5°С в течение 15 мин. После остывания из образца изготовляют шлиф. Наличие в металле образца макронесплошностей и расслоений свидетельствует о недостаточно высоком качестве металла и повышенном содержании молекулярного водорода.

При сварке сплавов, упрочняемых термообработкой, в зонах около шва происходят изменения, существенно снижающие свойства свариваемого металла. Замеры твердости и изучение структуры металла в зоне термического влияния сварных соединений из сплавов, упрочняемых термообработкой, позволяют обнаружить в ней участки металла с различной степенью распада твердого раствора и коагуляции упрочнителя.

Самое опасное изменение, вызывающее в большинстве случаев резкое снижение свойств металла и образование трещин, — оплавление границ зерен. Появление жидких прослоек между зернами приводит к снижению механических свойств металла в нагретом состоянии и нередко к образованию трещин. После сварки в участках оплавления металл хрупко разрушается и прочность его снижается.

Изучение структурных изменений, протекающих в околошовных зонах при сварке промышленных сплавов сложного легирования, сопряжено с определенными трудностями в связи с наличием в сплавах большого количества фаз сложного состава.

Наиболее простой моделью для изучения процессов, протекающих в околошовных зонах при сварке, может быть двойной алюминиево-медный сплав, содержащий 4 % Сu.

При медленном охлаждении сплава, содержащего 4 % Сu, от температуры выше эвтектической концентрация меди уменьшается в соответствии с кривой растворимости ( рис. 9.5 ). Медь, находившаяся в твердом растворе, выделяется в виде фазы СuАl2 (θ-фаза). При нормальной температуре охлажденный таким образом сплав состоит из зерен раствора меди в алюминии с концентрацией 0,1—0,2 % Си и частиц фазы СuА12, распределенных в объеме зерна и по границам зерен.

Рис. 9.5. Алюминиевый угол диаграммы состояния системы Al-Сu

При быстром охлаждении этого же сплава из области α-твердого раствора до нормальной температуры выделение фазы СuА12 можно задержать и зафиксировать медь в растворе. Если не учитывать, что в сплаве присутствуют нерастворимые фазы, образованные примесями, то после быстрого охлаждения сплав должен представлять собой однородный раствор меди в алюминии с содержанием 4 % Сu.

Пересыщенный раствор меди в алюминии неустойчив. Даже при нормальной температуре в нем протекают процессы, приводящие к повышению его прочности и снижению пластичности,— происходит старение сплава.

При естественном старении выделение второй фазы отсутствует, и пересыщенный раствор меди в алюминии сохраняется. Повышение прочности металла объясняется перемещением атомов меди на небольшие расстояния, сопровождающиеся собиранием ее на плоскостях куба (100) решетки в двумерные пластинчатые образования, названные зонами Гинье—Престона. Эта неравномерность п распределении атомов меди приводит к искажениям решетки, увеличению прочности и твердости сплава.

Нагрев сплава выше температуры 150 °С вызывает дальнейшее развитие возникших образований. Плоскости, обогащенные медью, занимают определенный порядок между соседними плоскостями алюминиевых атомов. Появление сверхструктуры рассматривается как переходная стадия к выделению из раствора упрочнителя. При нагреве до температуры выше 200 °С на базе сверхструктуры образуется промежуточная фаза θ'; ее состав соответствует фазе θ (СuАl2), а кристаллическая решетка отличается от решетки алюминия и фазы 6.

При температуре выше 300 °С образуется стабильная фаза θ. Появление метастабильной фазы θ' приводит к значительному упрочнению сплава и снижению его пластичности.

В соответствии со сказанным различают естественное старение, протекающее при нормальных температурах, и искусственное при температуре выше 150— 200 °С. Первый вид старения назван И. Н. Фрлдляндером зонным старением, а второй — фазовым.

Для понимания процессов, протекающих в околошовных зонах при сварке сплавов, упрочняемых термообработкой, важное значение имеют некоторые особенности распада пересыщенных твердых растворов. Появление частицы новой фазы другого объема сопровождается упругими искажениями решетки матрицы.

Если упругая энергия, концентрирующаяся вокруг частицы новой фазы, велика, то появление ее становится более вероятным в первую очередь на границе зерен, где имеются дефекты решетки. Этому же способствует повышенная концентрация на границах зерен растворенных атомов, имеющих атомный радиус, отличающийся от атомного радиуса растворителя.

В связи с этим при быстром нагреве пересыщенного раствора до высоких температур, характерном для условий сварки, можно ожидать появления второй фазы, в первую очередь по границе зерен.

При сварке отожженного сплава в зоне термического влияния но мере повышения максимальной температуры нагрева металла в соответствии с диаграммой состояния происходят процессы растворения выпавшего упрочнителя. Особенно заметны процессы растворения дисперсных выделений второй фазы в объеме зерна в участке металла, нагревавшемся выше температуры 350 °С. На границе этого участка наблюдается как бы просветление фона за счет исчезновения более мелких частиц упрочнителя, выделившегося по объему зерна, и повышение твердости раствора.

По мере повышения температуры нагрева более четко начинают просматриваться границы зерен в связи с укрупнением выделений упрочнителя на их границах. Этот процесс продолжается в участке металла, нагревавшемся от 500 °С до температуры плавления эвтектики (548 °С). В этом участке по мере повышения температуры нагрева наряду с утолщением границ зерен становится более

заметной белая полоска обедненной медью периферийной части зерна, примыкающей к выделениям второй фазы на границе раздела зерен ( рис. 9.6 ).

Рис. 9.6. Оплавление границ зерен в участке околошовной зоны сварного соединения сплава алюминия с 4 % Сu:

1 — оплавленная граница зерна; 2 — светлая оторочка периферии зерна; 3 — участок зерна с нормальной травимостью

На участке металла, нагревавшемся в интервале температуры между солидусом и температурой плавления эвтектики (548 °С), по границам зерен появляются жидкие прослойки, что, по-видимому, можно объяснить развитием контактного плавления между частицами упрочнителя - фазы СuАl2 - и твердым раствором. Процесс контактного плавления, сопровождающийся появлением на границе зерна жидких прослоек, приводит к обеднению медью периферийных участков зерна, примыкающих к оплавленной границе.

При сварке закаленного и искусственно состаренного сплава заметное изменение травимости зерен и более четкое выявление их границ наблюдается в участках металла, нагревавшихся в процессе сварки до температуры выше 500 °С. По-видимому, это связано с частичной коагуляцией упрочнителя, выделившегося в объеме зерна и по границам зерен. Однако согласно равновесной диаграмме состояния системы Аl—Сu ( см. рис. 9.5 ) при температуре 500 °С вместо коагуляции выделившегося упрочнителя должно было бы произойти его дополнительное растворение.

Причина кажущегося несоответствия обнаруженных структурных изменений с равновесной диаграммой состояния состоит в следующем. Распад раствора при высоких температурах начинается с появления устойчивых зародышей второй фазы на границах зерна, их развития за счет притока атомов меди из пограничных участков зерна и затем выделения упрочнителя в объеме зерна.

Для теплового воздействия при сварке характерны быстрый нагрев металла до максимальных температур и более медленное последующее его охлаждение.

При сварке искусственно состаренного сплава в период быстрого нагрева до температуры 500 °С коагуляция упрочнителя происходить не успевает. Наоборот, начиная с температуры 500 °С и выше возможно даже частичное растворение дисперсных выделений второй фазы в объеме зерна. В процессе последующего охлаждения, начиная с температуры 500 °С и ниже, продолжается высокотемпературный распад твердого раствора, сопровождающийся образованием зародышей упрочнителя, в первую очередь по границам зерна, и их развитием за счет притока атомов меди из прилежащих периферийных участков зерен, что приводит к появлению светлых оторочек по их границам и усилению травимости основной части зерна за счет коагуляции дисперсных выделений второй фазы в объеме зерна.

По мере повышения температуры максимального нагрева увеличивается время существования металла в интервале температур 500—300 °С и создаются условия для более полного распада раствора и коагуляции выпавшего упрочнителя. Поэтому по мере приближения к шву постепенно снижается твердость металла, утолщаются границы зёрен и резче выявляются светлые оторочки на границах зерен, представляющие собой обедненный медью раствор алюминия.

В интервале температур между солидусом и температурой плавления эвтектики наблюдается оплавление границ зерен. Оплавление границ и в этом случае вызывает контактное плавление, развивающееся между частицами фазы СuАl2, выделявшимися по границам зерен, и твердым раствором меди и алюминия.

Рассмотренный выше механизм оплавления границ зерна характерен для большинства термообрабатываемых сплавов, способных подвергаться старению. В отличие от бинарного алюминиево-медного сплава, рассмотренного в качестве модели при сварке сплавов сложного легирования, меняется состав упрочняющих фаз и образующихся в результате контактного плавления эвтектик.

Приведенная выше точка зрения на причины и механизм оплавления границ зерен при сварке сплавов, упрочняемых термообработкой, не является единственной и общепринятой. Существует также мнение, что основная причина оплавления границ зерен связана с наличием в сплаве равновесной эвтектики при высокой степени легирования сплавов или неравновесной эвтектики, образующейся при кристаллизации слитка в условиях, далеких от равновесных.

Некоторые исследователи склоняются также к мысли о том, что оплавление границ зерен происходит в участке металла зоны термического влияния, нагревающегося в процессе сварки выше температуры солидуса — высокотемпературной области. Зона, обедненная упрочнителем, и оплавленная эвтектика появляются в процессе последующей неравновесной кристаллизации оплавленной границы зерна.

Опыт сварки сплавов типа дуралюминов (Д1 и Д16) показывает, что независимо от метода сварки и исходного состояния металла во всех случаях в непосредственной близости от шва наблюдается зона оплавления границ зерна. Ширина этой зоны меняется в зависимости от метода и режимов сварки. Наиболее широкая зона появляется при газовой сварке и более узкая — при автоматической дуговой.

Характер распределения эвтектики в этой зоне изменяется в зависимости от исходного состояния сплава. В сварных соединениях, полученных при дуговой сварке закаленного сплава, эвтектика располагается в виде сплошной прослойки вокруг зерен твердого раствора, в то время как в соединениях из отожженного металла в залегании эвтектики появляются несплошности.

При газовой сварке дуралюмина Д16 в закаленном состоянии трудно получить соединение без трещин. При дуговой сварке в аргоне и по флюсу прочность соединений из закаленного сплава колеблется в пределах 290-320 МПа, а при сварке в отожженном состоянии около 220 МПа.

В связи с наличием сплошной сетки оплавленной эвтектики сварные соединения из закаленного металла имеют низкую пластичность и легко разрушаются при небольшой деформации и вибрационных или динамических нагрузках. При сварке жестких узлов из закаленного металла по границе сплавления часто возникают трещины. Последующей термообработкой не удается восстановить свойства металла в этой зоне. При сварке образцов из алюминиевых сплавов типа дуралюминов с применением очень резкого охлаждения удалось значительно сократить ширину зоны с оплавленными границами зерен и повысить свойства сварных соединений. Однако применение таких скоростей охлаждения в производственных условиях трудноосуществимо.

Проблема сварки высокопрочных алюминиевых сплавов, упрочняемых термообработкой, может быть решена при условии создания специальных свариваемых сплавов этой группы. Вопросам создания свариваемых высокопрочных сплавов, упрочняемых термообработкой, уделяется много внимания. В нашей стране разработан ряд сплавов этой группы, имеющих лучшую тепловую свариваемость: ВАД1, М40 и др. Перспективны самозакаливающиеся сплавы, построенные на основе тройной системы Аl-Zn-Mg (В92Ц, АЦМ, 1915 и др.), а также сплавы на основе системы А1-Сu-Мn (типа 1201) и сплавы на основе системы Аl-Mg-Li (типа 1420).

Борьба с пористостью при сварке алюминия

Основной мерой борьбы с пористостью при сварке алюминия является снижение концентрации растворенного в нем водорода до предела ниже 0,69—0,7 см3/100 г металла. Источник: водорода, растворяющегося в металле шва при аргонодуговой сварке,—влага, адсорбированная поверхностью металла, и влага, входящая в состав оксидной пленки в виде гидратированных оксидов (поверхностная влага). Количество ее определяется состоянием поверхности металла и зависит от предшествующей обработки его перед сваркой.

В табл. 9.1 приведены значения коэффициента а, характеризующего объем водорода в см3, выделяющегося в 1 см2 поверхности алюминиевой проволоки и фольги при нагреве после различной обработки их перед сваркой и хранения до 1 суток.

Таблица 9.1 Значения коэффициента а для различных способов подготовки поверхности, см3/см2

Для основного металла, а 1

Для проволоки, а 2

Травление в растворе ортофосфорной кислоты

Травление в щелочной ванне с осветлением в азотной кислоте

Зачистка поверхности проволочной щеткой

Принимая при аргонодуговой сварке за основной источник водород, образующийся при разложении поверхностной влаги, можно ориентировочно подсчитать концентрацию водорода в шве, оценить вероятность появления в нем пор.

При сварке встык без разделки кромок пластин толщиной s ( рис. 9.2 ) в образовании единицы длины шва участвуют поверхности основного и присадочного металлов S o.м . и S пр :

S o.м. = l 1 + l 2 + 2s, (9.5)

S пр = π dL, (9.6)

где d — диаметр проволоки; L — длина расплавленной проволоки на единицу длины шва.

Если не учитывать потери присадочного металла при сварке, то

Тогда уравнение (9.6) примет вид

S пр = 4F H /d. (9.7)

Рис. 9.2. Сечение сварного соединения и основные размеры шва

Если предположить, что весь водород, выделяющийся с поверхности основного и присадочного металла, полностью растворяется в сварочной ванне, то концентрация водорода в ней возрастет на некоторую величину [Н] д см3/100 г (расчет ведется на 100 г металла):

Суммарная концентрация водорода в шве [Н] ш без учета возможных потерь может быть определена как сумма исходной концентрации [Н] исх и дополнительной [Н] д , т.е. [Н] ш = [Н] исх + [Н] д . Учтя полученные выражения для поверхностей основного (9.1) и присадочного (9.6) металлов, участвующих в образовании шва, получим

где m и n — доли участия основного и присадочного металлов в образовании шва; [Н] о.м м и [Н ] пр — исходная концентрация водорода в основном и присадочном металлах, см3/100 г.

Из анализа этого уравнения следует, что для снижения концентрации водорода в металле швов при сварке алюминия до пределов, исключающих возможность появления в нем пор, могут быть рекомендованы следующие меры: применение рациональной обработки поверхности проволоки и деталей перед сваркой с целью уменьшения коэффициентов а; сокращение удельной поверхности проволоки, участвующей в образовании шва, путем увеличения диаметра присадочной проволоки и уменьшения доли участия присадочного металла в образовании шва.

В табл. 9.2 приведены данные ориентировочного расчета содержания водорода в металле шва, полученного при однопроходной аргонодуговой сварке плавящимся электродом пластин алюминия встык толщиной 7 мм без разделки кромок. Данные для расчета: s = 0,7 см; d = 0,13 см; е 1 = 1,1 см; е 2 = 0,5 см; F ш = 1,45 см2; F н = 0,48 см2; F пр = 0,97 см2;γ = 2,7 г/см3; [Н] о.м и [Н] пр = 0,1 см3/100 г металла:

Таблица 9.2 Результаты ориентировочного расчета содержания водорода в металле швов

Содержание

водорода

в шве, см3/100 г

Вероятность

появления пор

Травление в растворе

щелочи с последующим

осветлением в растворе

HNO 3

Травление в растворе

щелочи с последующим

осветлением в растворе

HNO 3

3 способа уменьшения пористости при лазерной сварке алюминиевого сплава

Алюминиевый сплав обладает такими преимуществами, как низкая плотность, высокая прочность и хорошая коррозионная стойкость, поэтому он широко используется в автомобильной промышленности, энергетике, аэрокосмической промышленности и строительстве.

В настоящее время лазерная сварка широко используется в производстве изделий из алюминиевого сплава.

По сравнению с традиционными методами сварки, лазерная сварка может обеспечить более высокую эффективность производства, лучшее качество сварки, реализовать высокоточную сварку и автоматизацию сложных конструкций.

Лазерная сварка - это технология, которая излучает высокоинтенсивный лазерный луч на поверхность металла и заставляет металл плавиться и рекристаллизоваться, образуя сварной шов за счет тепловой связи между лазерным сварочным аппаратом и металлом.

В соответствии с термическим механизмом лазерной сварки, ее можно разделить на теплопроводную сварку и сварку с глубоким проникновением.

Теплопроводная сварка в основном используется в пакетной сварке или микро-нано сварке прецизионных деталей;

Лазерная сварка глубокого проникновения в основном используется для сварки материалов, требующих полного проникновения. В процессе сварки материал испаряется, а в расплавленном бассейне появляется явление замочной скважины. Это наиболее широко используемый метод лазерной сварки в настоящее время, и он также является предпочтительным методом сварки алюминиевых сплавов.

Характеристики лазерной сварки:

- Поворотная лазерная сварка используется для лазерной сварки алюминиевых сплавов без добавления вспомогательных материалов;

- Сварочное оборудование простое, не требует расходных материалов, легко поддается автоматизации;

- Требование к сварочному зазору высокое, иначе сварной шов легко разрушается;

- В начальной и конечной точках сварки легко образуются ключевые точки;

- Процесс сварки стабилен и не вызывает дефектов сварки;

Пример: строительная декоративная промышленность - сварка дверной рамы из алюминиевого сплава.

Вследствие присущих алюминиевому сплаву физических свойств, таких как низкая поглощающая способность лазера, низкая температура кипения элементов сплава, высокая теплопроводность, высокий коэффициент теплового расширения, относительно широкий диапазон температур затвердевания, высокая усадка при затвердевании, низкая вязкость и высокое поглощение водорода в жидкости, легко образуются такие дефекты, как поры и горячие трещины в процессе лазерной сварки.

Среди них пористость является наиболее распространенной формой дефекта в процессе лазерной сварки алюминиевого сплава. Она нарушает компактность металла сварного шва, ослабляет эффективную площадь поперечного сечения сварного шва, снижает механические свойства и коррозионную стойкость шва. Поэтому необходимо принять эффективные меры для предотвращения пористости и улучшения внутреннего качества сварного шва.

Способы ограничения пористости при лазерной сварке:

1. Ингибирование сварочной пористости путем обработки поверхности перед сваркой

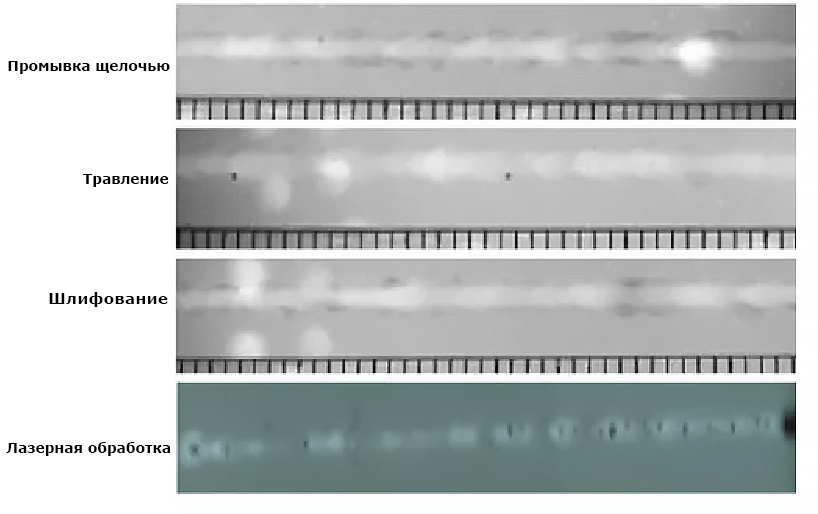

Обработка поверхности перед сваркой является эффективным методом контроля металлургических пор при лазерной сварке алюминиевого сплава. Как правило, методы обработки поверхности включают физико-механическую и химическую очистку.

Пористость сварного шва после различных методов обработки поверхности.

После сравнения лучшим процессом является химическая обработка (очистка металлическим чистящим средством – промывка водой – промывка щелочью – промывка водой – промывка кислотой – промывка водой –сушка).

25% - ный водный раствор NaOH использовался для удаления поверхностного слоя материала при промывке щелочью, а 20% - ный водный раствор HNO3 + 2% HF использовался для нейтрализации остаточной щелочи при кислотной промывке.

После обработки поверхности испытательная пластина должна быть сварена в течение 24 часов. Если испытательная пластина остается в течение длительного времени после обработки, перед сваркой узел должен быть протерт спиртом.

2. Управление пористостью при сварке с помощью параметров процесса сварки

Образование пористости сварного шва связано не только с качеством обработки поверхности сварного шва, но и с параметрами процесса сварки.

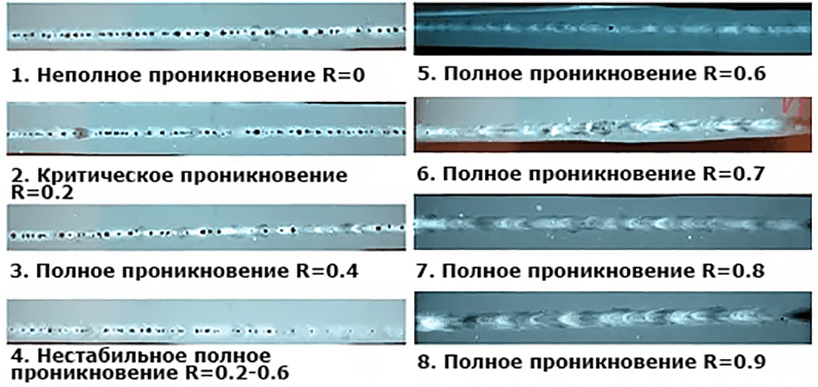

Влияние параметров сварки на пористость сварного шва в основном отражается на проникновении сварного шва, то есть на влиянии соотношения ширины задней части шва на пористость сварного шва.

Влияние проплавления сварного шва на пористость сварного шва.

Результаты показывают, что при соотношении задней ширины r > 0,6 распределение концентрации цепных пор в сварном шве может быть эффективно улучшено; при соотношении задней ширины r > 0,8 можно эффективно улучшить наличие крупных пор в сварном шве, а остаточные поры в сварном шве могут быть в значительной степени устранены.

3. Контроль пористости сварки путем выбора надлежащего защитного газа и расхода

Выбор защитного газа напрямую влияет на качество, эффективность и стоимость сварки.

В процессе лазерной сварки правильная продувка защитным газом может эффективно уменьшить пористость сварного шва.

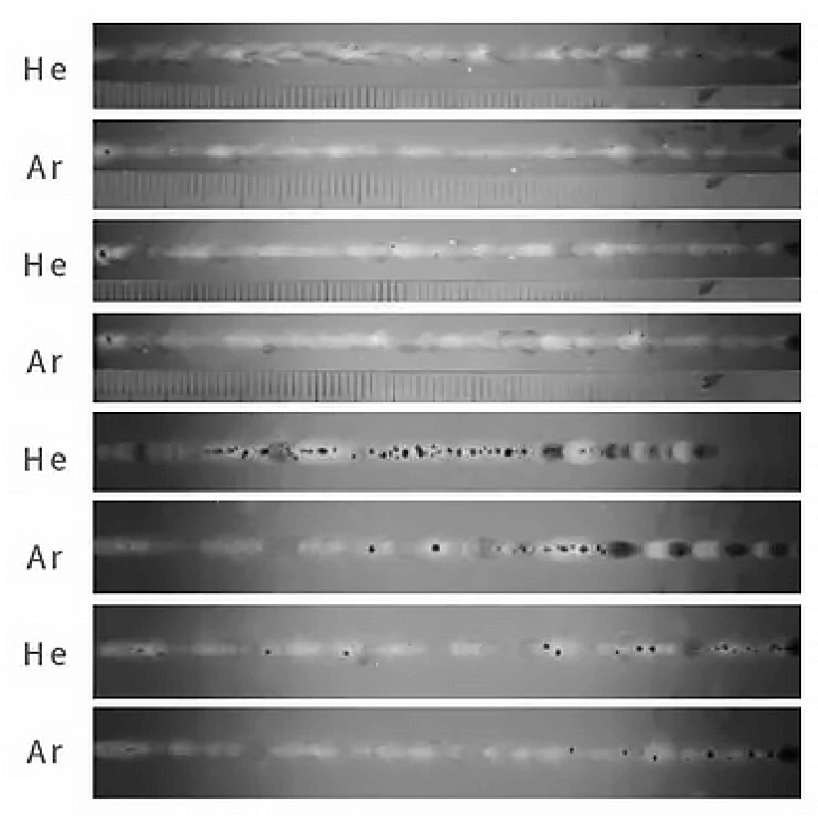

Влияние различных типов защитного газа на пористость сварного шва.

Как показано на рисунке выше, Ar (аргон) и He (гелий) используются для защиты поверхности сварного шва.

В процессе лазерной сварки алюминиевого сплава различная степень ионизации Ar и He в лазере приводит к различному образованию сварного шва.

Результаты показывают, что пористость сварного шва с Ar в качестве защитного газа меньше, чем с He в качестве защитного газа.

В то же время также важно обратить внимание на тот факт, что большое количество плазмы, образующейся при сварке, не может быть выдуто, когда скорость потока газа слишком мала (

Расход газа умеренный (около 15 л/мин), плазма эффективно контролируется, защитный газ оказывает хорошее антиокислительное действие на бассейн раствора, а пористость наименьшая.

Слишком большой поток газа сопровождается слишком большим давлением, что приводит к тому, что часть защитного газа смешивается внутри бассейна с раствором и увеличивает пористость.

Всегда сложно устранить дефект пористости при лазерной сварке алюминиевого сплава.

На свойства самого алюминиевого сплава влияет то, что в процессе сварки невозможно полностью избежать явления отсутствия пористости, можно только уменшить пористость.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Выделение газов из сварочной ванны и образование пор

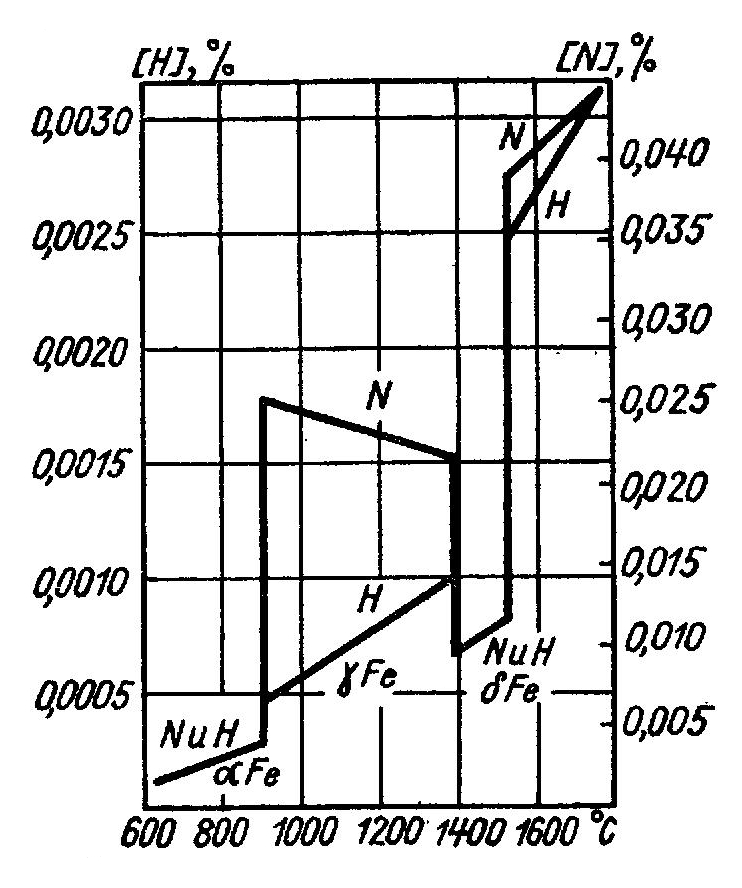

С понижением температуры расплава и особенно при его кристаллизации уменьшается растворимость газов в металле (как это в качестве примера показано для азота и водорода в железе на рис. 1) и возникает пересыщение металла газом. Пересыщение может также носить местный характер, являясь результатом неравномерного распределения газа, случайных флуктуаций или протекания реакций с выделением газообразных продуктов. Если степень пересыщения достаточно велика, чтобы преодолеть силы, препятствующие возникновению и развитию газовых зародышей, в металле появляются газовые пузыри, и если они не успевают Удалиться до его затвердевания, то в шве образуется пористость.

Рис. 1. Растворимость газов в железе при давлении 1 кгс/см 2

Таким образом, меры предупреждения пористости в металле шва можно разбить на две группы:

- меры, способствующие уменьшению степени пересыщения металла газом или подавлению реакций, идущих с газовыделением,

- и меры, способствующие наиболее полному удалению газовых пузырей из сварочной ванны или подавлению их образования.

Чтобы уменьшить пересыщение металла газом, следует стремиться понизить концентрацию газа в зоне сварки, лучше всего устранив возможные источники поступления газа; уменьшить абсорбцию газа металлом путем уменьшения скорости или времени взаимодействия за счет соответствующего регулирования технологических параметров (силы тока, скорости сварки и т. п.); повысить стандартную растворимость газа, легируя металл соответствующими элементами, что, уменьшая разность между равновесной концентрацией и концентрацией пересыщения, должно понизить вероятность выделения газа из расплава (пузырькового кипения). В зависимости от газа, вызывающего пористость, и условий сварки эти задачи могут быть решены различным образом. Исследования показали, что образование пор вызывают азот, водород и отчасти СО, образующиеся в результате реакции окисления углерода С+О=СО. При сварке углеродистой стали основная роль принадлежит водороду; при сварке аустенитной стали и сплавов, в которых растворяется значительно больше водорода, на первый план выступает роль азота. Мнение о том, что при удлинении дуги и других нарушениях защиты появление пористости связано с окислением металла и образованием СО, не подтверждается опытом.

Чтобы понизить содержание азота, практически единственным источником которого является воздух (за исключением сварки азотосодержащих стали и сплавов), необходимо обеспечить максимально возможную защиту металла от воздуха. Другой путь – легирование ванны нитридобразующими элементами – титаном, хромом и др.

Исключение из зоны сварки водорода реализуется труднее, поскольку он обычно содержится в сварочных материалах. Средствами снижения концентрации водорода служат

- применение сварочных материалов с минимально возможной концентрацией водорода (водородсодержащих веществ);

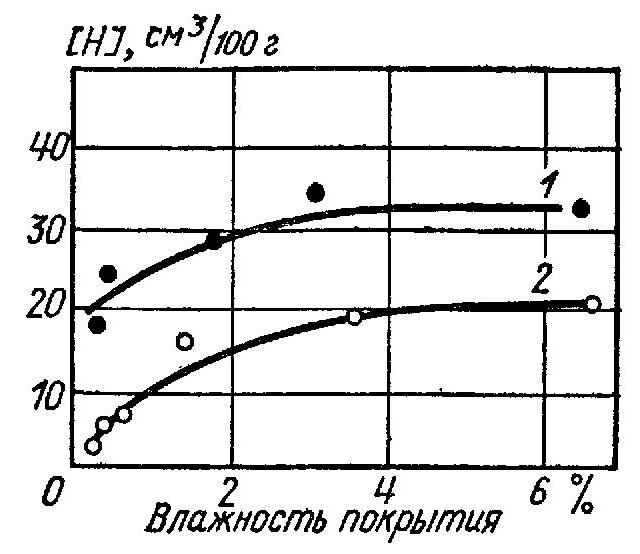

- прокалка или просушка перед сваркой электродов флюсов (эффективность этого способа иллюстрируется рис. 2);

- тщательная очистка поверхности свариваемого и присадочного металла от окислов, адсорбированной влаги, органических загрязнений и т. п.;

- введение в покрытия и флюсы фтористых соединений, например фтористого кальция (плавикового шпата), способных переводить водород в нерастворимые в металле соединения с фтором.

Рис. 2. Влияние влажности покрытия рутилового 1 и фтористокальциевого 2 на содержание водорода в наплавленном металле

Существуют и другие металлургические пути борьбы с водородной пористостью. Например, введение в зону сварки окислителей, с тем чтобы согласно реакции Н2+ 1/2О2=Н2O уменьшить парциальное давление водорода и тем самым абсорбцию водорода металлом.

Специфический характер носит образование пористости при сварке химически активных металлов – алюминия, титана и их сплавов и др., где роль поверхностных загрязнений особенно велика.

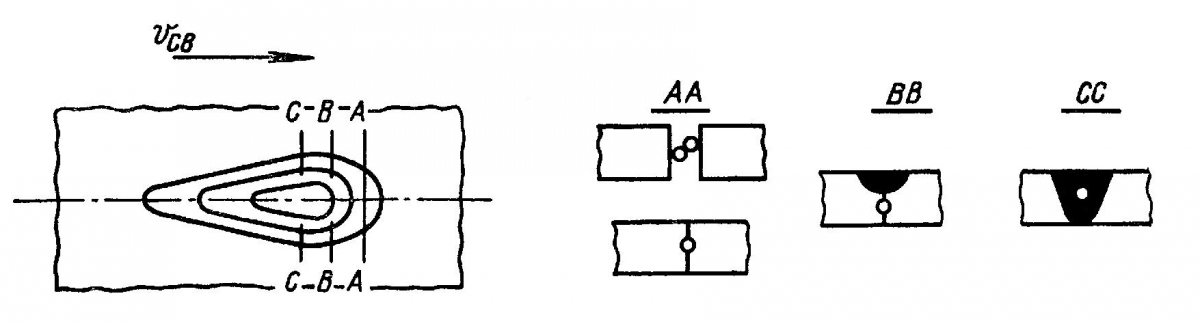

Известно, что поры образуются при сварке этих металлов встык, однако отсутствуют при проплавлении целого куска того же металла. Отсюда следует, что поры вызываются загрязнениями, расположенными на торцах стыкуемых листов, а не на их поверхности. Механизм этого явления можно представить в следующем виде.

При нагреве свариваемых кромок в процессе сварки по мере повышения температуры в местах скопления загрязнений начинаются термическое разложение органических веществ, испарение адсорбированной влаги и другие процессы, приводящие к газообразованию. Газы легко удаляются с наружных поверхностей, но могут задерживаться между кромками, особенно если зазор между ними мал, что обычно имеет место вследствие термического сжатия соединяемых деталей.

При плотно сжатых кромках (при отсутствии свободного выхода газа) в естественных неровностях их поверхностей появляются микрообъемы, заполненные газом, который находится под давлением. С повышением температуры возрастает давление газа, вызывая локальную деформацию нагретого и потому достаточно пластичного металла и образование между кромками сферических газовых пузырей. Все это происходит на участках впереди источника теплоты (дуги), где температура хотя и достаточно высока, чтобы вызвать газообразование, но еще не достигла точки плавления металла. Но по мере продвижения ванны эти газовые зародыши могут захватываться расплавленным металлом, развиваться и всплывать или оставаться в металле шва в виде газовых пор (рис. 3). При отсутствии загрязнений или адсорбированной влаги на кромках поры, естественно, не образуются.

Рис. 3. Схема образования пор при сварке встык алюминиевых сплавов

Роль зазора между кромками иллюстрируется опытом по сварке встык образцов из сплава АМГ с жестко заданным зазором различной величины и с искусственно нанесенными на кромки загрязнениями. При отсутствии зазора наблюдалась значительная пористость в металле шва и в зоне несплавления (при сварке с неполным проплавлением). В случае небольшого зазора (менее 0,1 мм) были зафиксированы поры в металле шва (не успевшие всплыть газовые пузырьки). Если зазор превышал 0,1 мм, поры, как правило, отсутствовали.

Далеко не всегда удается устранить источники попадания газов в зону сварки или снизить их содержание в атмосфере дуги до безопасного уровня. В таком случае возникает задача управления кинетикой реакций так, чтобы в возможно большей степени уменьшить абсорбцию газов расплавом. Очевидно, содержание газа будет тем меньше, чем меньше скорость реакции и время взаимодействия.

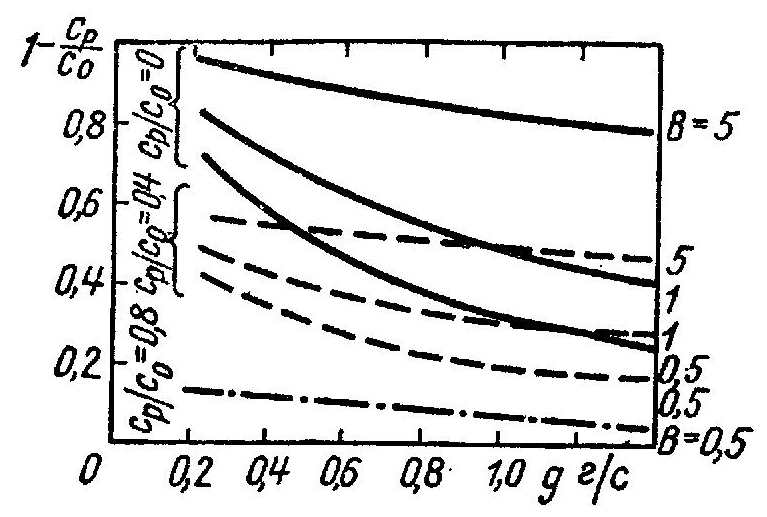

Из уравнения (1) следует, что поглощение газа будет тем меньше, чем больше скорость плавления металла и чем меньше поверхность ванны F или произведение βρF в целом (рис. 4). Решающим фактором, влияющим на эти параметры, является скорость сварки.

Другая группа способов предупреждения пористости основывается на управлении процессом роста газовых пузырьков или их удаления (всплывания) из ванны.

Рис. 4. Влияние скорости плавления g, отношения cp/c0 и произведения βρF= В на изменение содержания элемента в процессе сварки

Развитию газовых зародышей препятствует внешнее давление (давление атмосферы и столба жидкости) плюс поверхностное (капиллярное) давление:

где ρж – плотность расплава; h – глубина расположения зародыша над уровнем расплава; σ – поверхностное натяжение; r – радиус зародыша.

Поэтому, повышая внешнее давление при сварке в камере с инертной атмосферой, можно подавить развитие газовых пузырьков в расплаве и таким образом уменьшить или даже полностью устранить пористость в металле шва. Наряду с возникновением и ростом газовых пузырьков в расплаве идет их удаление (всплывание) из ванны. Степень пористости определяется в конечном счете разностью скоростей этих процессов. К сожалению, процесс удаления газовых (и неметаллических) включений почти не исследован. Попытки применить уравнение Стокса нельзя признать оправданными, так как это уравнение, описывающее всплывание сферических частиц под действием архимедовой силы (разности плотностей), не учитывает неизотермических условий в ванне, конвективных потоков в ней, отклонение формы пузырьков от сферической формы и их рост во время всплывания в результате диффузии растворенных газов.

Практически регулирование процесса удаления газовых пузырьков возможно следующими способами.

Читайте также: