Порядок наложения швов при многослойной сварке

Обновлено: 16.05.2024

6.1.1. К сварке металлоконструкций следует приступать после приемки сборочных работ мастером по сварке или другим ответственным лицом, а также после проверки условий производства работ и выполнения организационных мероприятий по обеспечению безопасности производства работ (защита от атмосферных осадков, наличие площадок, лесов, подмостей, приставных лестниц и т.д.).

Сварку конструкций при укрупнении и в проектном положении следует проводить после проверки правильности сборки.

6.1.2. Последовательность выполнения сварных швов должна быть такой, чтобы обеспечивались минимальные деформации конструкции и предотвращались появления трещин в сварных соединениях.

Сварка сложных узлов металлоконструкций (двутавровых балок большого сечения, монтажных стыков подкрановых балок, узлов соединения балок с колоннами и др.) должна выполняться по технологическим картам или инструкциям, в которых указаны последовательность наложения швов и приемы, обеспечивающие минимальные деформации и остаточные напряжения в конструкции.

6.1.3. Сварку необходимо выполнять на стабильном режиме. Допускаемые отклонения принятых значений силы сварочного тока и напряжения на дуге не должны превышать6.1.4. Подключение постов автоматической и механизированной сварки, а также однопостовых источников питания дуги должно быть произведено к распределительным шкафам (сборкам), соединенным с подстанцией отдельным фидером.

| |

| 1289 × 1825 пикс. Открыть в новом окне | |

Источник сварочного тока должен подключаться к сети через индивидуальную пусковую аппаратуру (электромагнитный пускатель, рубильник).

6.1.5. Швы длиной более 1 м, выполняемые ручной или механизированной сваркой, следует сваривать обратноступенчатым способом (рис. 6.1, а).

При толщине стали 15-20 мм и более рекомендуется применять сварку способом "двойного слоя" (рис. 6.1, б). Заваривают на участке I длиной 250-300 мм первый слой шва 1, быстро счищают (после потемнения) с него шлак и заваривают на этом же участке второй слой 2. Затем в таком же порядке заваривают участки II, III и т.д. Сварку второго слоя выполняют по горячему первому слою. Остальные слои (валики) выполняют обычным обратноступенчатым способом.

Сварка листовых объемных конструкций из стали толщиной более 20 мм, особенно из стали с пределом текучести 390 МПа и более, должна производиться способами, обеспечивающими уменьшение скорости охлаждения - каскадом или "горкой" (рис. 6.1, в, г).

6.1.6. При изготовлении металлоконструкций следует по возможности создавать условия для наиболее удобного выполнения сварных соединений: в нижнем положении, с поворотом изделия; тавровые соединения предпочтительно выполнять "в лодочку" с кантовкой или поворотом изделия.

6.1.7. При сварке перекрещивающихся швов в первую очередь следует сваривать швы, выполнение которых не создает жесткого контура для остальных швов. Нельзя прерывать сварку в месте пересечения и сопряжения швов.

6.1.8. При перерыве процесса сварки под флюсом возобновлять сварку можно только после очистки конца шва на длине не менее 50 мм и кратера от шлака; этот участок и кратер следует перекрыть швом.

6.1.9. При ручной дуговой и механизированной сварке сварные швы необходимо выполнять многослойным способом слоями высотой 4-6 мм; каждый слой шва перед наложением последующего слоя должен быть очищен сварщиком от шлака и брызг металла, после чего нужно провести визуальный контроль поверхности шва.

Участки слоев шва с порами, раковинами и трещинами должны быть удалены механическим способом. Допускается выборка дефектного участка огневым способом с последующей механической зачисткой мест выборки.

6.1.10. При многослойной сварке разбивать шов на участки следует с таким расчетом, чтобы стыки участков ("замки" швов) в соседних слоях не совпадали, а были смещены на величину не менее 20 мм.

6.1.11. При двусторонней ручной или механизированной сварке стыковых, угловых и тавровых соединений необходимо перед выполнением шва с обратной стороны удалить корень шва до чистого бездефектного места.

6.1.12. Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления (если это предусмотрено чертежами КМД), как правило, осуществляют подбором режимов сварки и соответствующим пространственным расположением свариваемых деталей или механизированной зачисткой абразивным инструментом. Механическая обработка швов производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

6.1.13. При температуре окружающего воздуха ниже 0°С ручную дуговую сварку металлоконструкций независимо от марки свариваемой стали следует выполнять электродами с основным (фтористо-кальциевым) типом покрытия.

6.1.14. Ручную и механизированную дуговую сварку стальных конструкций разрешается производить без подогрева при температуре окружающего воздуха, приведенной в табл. 6.1, автоматическую сварку под флюсом - при температуре окружающего воздуха, приведенной в табл. 6.2. При более низкой температуре окружающего воздуха сварку надлежит производить с предварительным местным подогревом металла до 120-160°С в зоне шириной не менее 100 мм с каждой стороны соединения.

6.1.15. Места приварки монтажных приспособлений к элементам конструкций из стали толщиной более 25 мм с пределом текучести 390 МПа (40Классификация сварных соединений

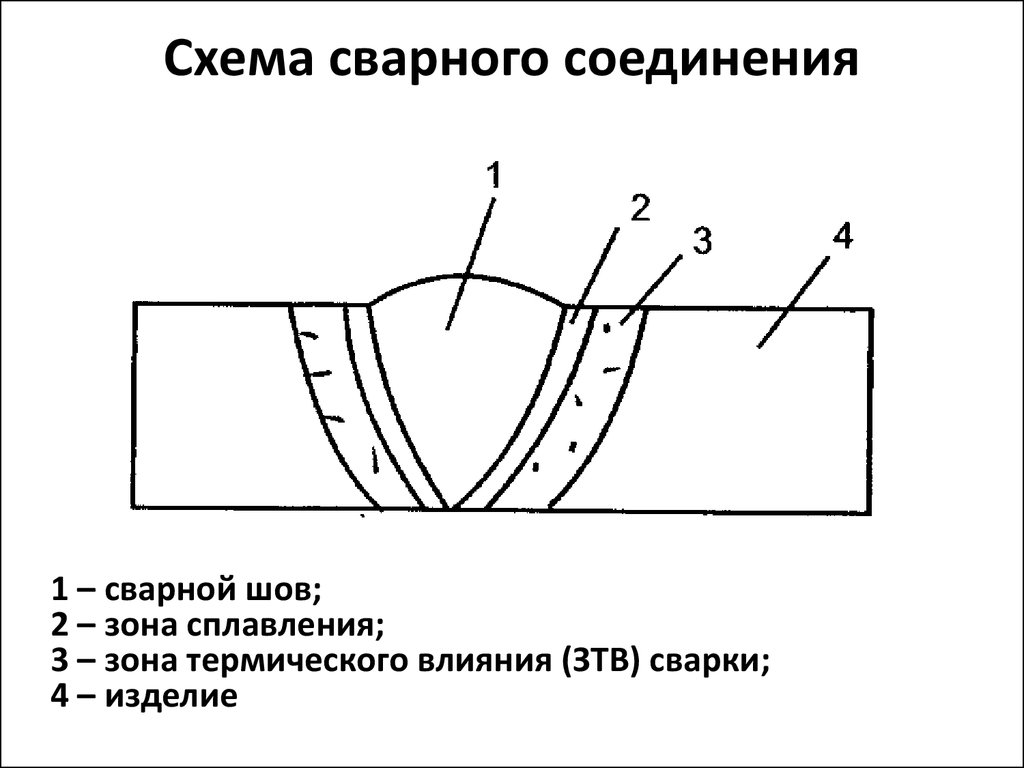

Сварное соединение — неразъемное соединение, выполненное сваркой. Сварное соединение (рис. 1) включает три образующиеся в результате сварки характерные зоны металла в изделии: зону сварного шва 1, зону сплавления 2, зону термического влияния 3, а также часть основного металла 4, прилегающую к зоне термического влияния.

Рис. 1. Сварное соединение

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

Металл шва — сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Основной металл — металл подвергающихся сварке соединяемых частей.

Зона сплавления — зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Не расплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны и в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния — участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке, наплавке или резке.

Тип сварного соединения определяет взаимное расположение свариваемых элементов. Различают: стыковые, угловые, тавровые, нахлесточные и торцовые сварные соединения.

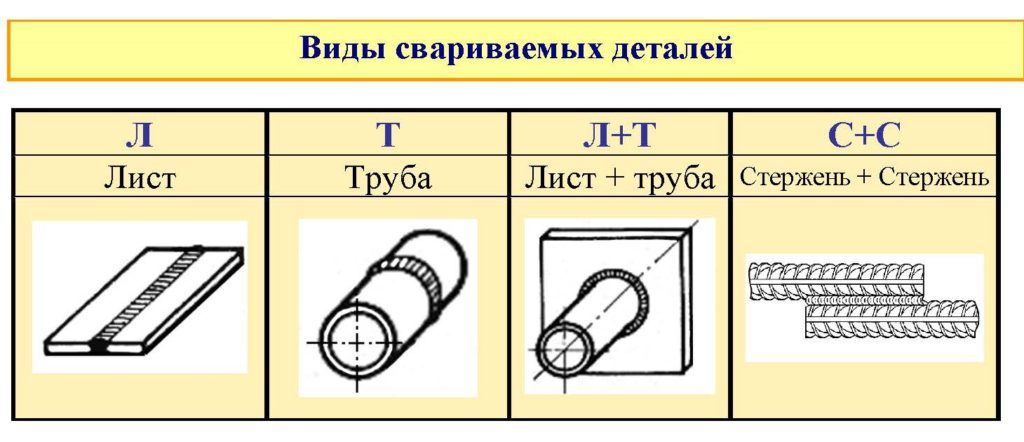

Вид свариваемых деталей

При сварке различают следующие виды свариваемых деталей лист — Л (Р), труба — Т (Т), стрежень — (С) и их сочетания между собой лист с трубой (Л + Т), трубы с отводом (Т + О), трубы с трубой через муфту (Т + М + Т), лист со стержнем (Л+С).

Под понятием «труба» подразумеваются также детали замкнутого полого профиля, таких как: штуцер, патрубок, обечайка, корпус коллектора и пр. Под понятием «стержень » подразумеваются детали круглого и многогранного сплошного сечения, гладкие и с периодическим профилем.

Виды свариваемых деталей Л -лист, Т — Труба, Л+Т Лист +Труба, С — Стержень

Виды соединений

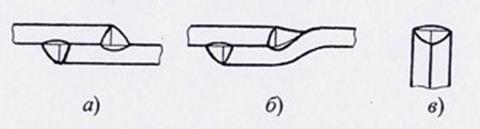

Стыковое соединение — сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями и расположенных в одной плоскости или на одной поверхности (рис. 2). Поверхности элементов могут быть несколько смещены при соединении листов разной толщины (см. рис.2, б).

Рис. 2. Стыковые соединения

Угловое соединение — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев (рис. 3).

Рис. 3. Угловые соединения

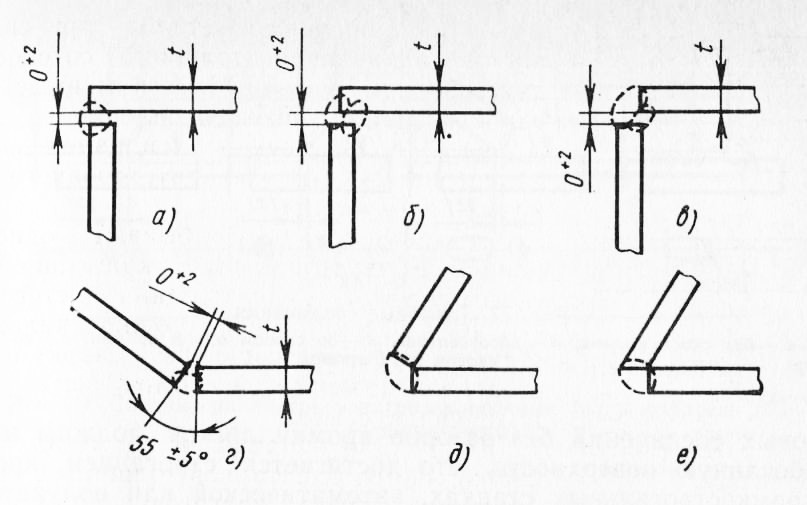

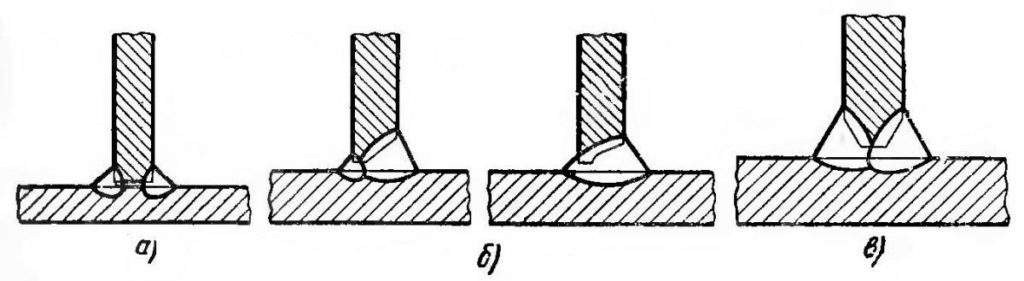

Тавровое соединение — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента (рис. 4).

Рис. 4. Тавровое соединение

Нахлесточное соединение — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга (рис. 5, а, б). Отсутствие опасности прожогов при сварке облегчает применение высокопроизводительных режимов сварки. Применение нахлесточных соединений облегчает сборку и сварку швов, выполняемых при монтаже конструкций (монтажных швов).

Торцовое соединение — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу (рис. 5, е).

Рис. 5. Нахлесточные (а, б) и торцовое соединения (в)

Сварные швы подразделяют по разным признакам: по типу шва, по протяженности, по способу выполнения, по пространственному положению и по форме разделки кромок.

Вид соединений ос (бп) ос (сп) дс (бз) дс (зк)

Сварные соединения, подразделяются на следующие виды:

- сварные соединения, выполняемые с одной стороны (односторонняя сварка) — ос (ss) и с двух сторон (двусторонняя сварка) — дс (bs);

- сварные соединения, выполняемые на съемной или остающейся подкладке, подкладном кольце — сп (mb) и без подкладки (на весу) — бп (nb);

- сварные соединения, выполняемые с зачисткой корня шва — зк (gg), без зачистки корня шва — бз (ng);

- сварные соединения, выполняемые с газовой защитой корня шва (поддувом газа) — гз (gb);

Типы швов СШ, УШ

По типу сварные швы делят на стыковые (СШ), угловые (УШ) и прорезные.

Стыковой шов СШ — сварной шов стыкового соединения.

Угловой шов УШ — сварной шов углового, нахлестанного или таврового соединений.

Различают следующие характеристики сварного шва: ширину, выпуклость, вогнутость и корень шва.

Ширина шва е — расстояние между видимыми линиями сплавления сварного шва (см. рис. 2, а). Выпуклость шва g определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренным в месте наибольшей выпуклости (см. рис. 2, а; 4, а). Вогнутость шва T определяется расстоянием между плоскостью, проходящей через видимые линии границы шва с основным металлом и поверхностью шва, измеренным в месте наибольшей вогнутости (см. рис. 2, в; 3, в). Вогнутость корня стыкового шва является дефектом обратной стороны одностороннего шва. Корень шва — часть сварного шва, наиболее удаленная от его лицевой поверхности (см. рис. 2, б; 4, а). По существу это обратная сторона шва, в которой различают ширину е1 и высоту g1 обратного валика (см. рис. 2, а).

Угловой шов имеет следующие размерные характеристики: катет, толщину, расчетную высоту. Катет углового шва к определяется кратчайшим расстоянием от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части (см. рис. 3, в; 4, а). Катет задается в качестве параметра, который нужно выдерживать при сварке. Толщина углового шва а — наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла. Для оценки прочности сварного соединения используют расчетную высоту углового шва — р. Для угловых швов более благоприятна вогнутая форма поверхности шва с плавным переходом к основному металлу

По способу выполнения различают сварку: одностороннюю и двустороннюю, однослойную и многослойную. Одностороннюю сварку стыкового сварного соединения выполняют со сквозным проплавлением кромок на подкладке или без подкладки (на весу). Двустороннюю сварку выполняют с зачисткой (удалением) корня шва (механической обработкой) перед сваркой обратной стороны сварного соединения или без зачистки корня шва. При двусторонней сварке зачастую приходится кантовать изделие или вести сварку в трудном потолочном положении.

Многослойный шов применяют при сварке металла большой толщины, а также для уменьшения зоны термического влияния. Под слоем сварного шва понимают часть металла сварного шва, которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва. Валик — металл сварного шва, наплавленный за один проход. Под проходом при сварке подразумевается однократное перемещение в одном направлении источника тепла при сварке или наплавке.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Газовая сварка в различных пространственных положениях

Перед газовой сваркой кромки свариваемого металла и прилегающие к ним участки должны быть очищены от ржавчины, окалины, краски и других загрязнений. Очищают свариваемые кромки металлической щеткой или пламенем сварочной горелки с последующей зачисткой металлической щеткой.

Перед сваркой детали соединяют друг с другом сваркой в отдельных местах короткими швами, с тем чтобы в процессе газовой сварки зазор между ними оставался бы постоянным. Эти соединения называют прихватками. Размеры прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва.

При газовой сварке тонкого металла и коротких швах длина прихваток не должна превышать 5 мм, а расстояние между ними - 50-100 мм. При газовой сварке толстолистовой стали и швов значительной длины длина прихваток может составлять 20-30 мм при расстоянии между ними 300-500 мм. Прихватки выполняют на тех же режимах, что и сварку. Во время сварки особое внимание необходимо обращать на тщательное приваривание участка прихватки во избежание непровара в этих местах.

Стыковые швы можно выполнять и без прихваток, в этом случае для сохранения постоянного зазора в процессе сварки листы укладывают так, чтобы они образовали между собой небольшой угол. По мере сварки листы стягиваются за счет поперечной усадки шва и таким образом величина зазора остается постоянной по всей длине шва.

От правильной и тщательной подготовки и сборки деталей под газовую сварку во многом зависит качество, внешний вид сварочного соединения, его надежность и прочность.

При газовой сварке длинных швов применяют ступенчатую и обратноступенчатую сварку. При данных способах сварки весь шов разбивается на участки, которые сваривают в определенном порядке. Схема наложения швов показана на рисунке 1. При наложении каждого последующего участка предыдущий участок перекрывают на 10-20 мм в зависимости от толщины свариваемого металла.

а - сварка от кромки, б - сварка от середины шва

Рисунок 1 - Порядок наложения швов при газовой сварке

В зависимости от положения в пространстве сварные швы подразделяют на:

- нижние;

- горизонтальные;

- вертикальные;

- потолочные.

Нижние швы выполнять наиболее легко, так как расплавленный присадочный металл под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны. Кроме того, наблюдение за газовой сваркой нижнего шва наиболее удобно. Нижние швы выполняют как левым, так и правым способами в зависимости от толщины свариваемого металла.

Вертикальные швы при малых толщинах выполняют сверху вниз правым способом и снизу вверх левым способом. При газовой сварке металла толщиной от 2 до 20 мм вертикальные швы целесообразно выполнять способом двойного валика. В этом случае скоса кромок не делают и свариваемые детали устанавливают с зазором, равным половине толщины свариваемого металла. Процесс ведется снизу вверх.

а - сверху вниз, б, в - снизу вверх, г - схема сварки двойным валиком

Рисунок 2 - Выполнение вертикальных швов газовой сваркой

При толщинах более 6 мм сварку ведут два сварщика. При этом способе в нижней части стыка проплавляется сквозное отверстие. Пламя, располагаясь в этом отверстии и постепенно поднимаясь снизу вверх, оплавляет верхнюю часть отверстия. Шов формируется на всю толщину, а усиление получается с обеих сторон стыка. Затем перемещают пламя выше, оплавляя верхнюю кромку отверстия и накладывая следующий слой металла на нижнюю сторону отверстия и так до полного выполнения шва.

Горизонтальные швы, при газовой сварке которых металл стремится стечь на нижнюю кромку, выполняют правым способом, держа конец проволоки сверху, а мундштук горелки снизу ванны. Сварочная ванна располагается под некоторым углом к оси шва, что облегчает формирование шва и удерживание жидкого металла от стекания.

Наибольшие трудности возникают при газовой сварке потолочных швов. При сварке этих швов кромки нагревают до начала оплавления и в этот момент в сварочную ванну вводят присадочную проволоку, конец которой быстро оплавляется. Металл сварочной ванны удерживается от стекания вниз давлением газов пламени. Сварку лучше вести правым способом и выполнять в несколько слоев с минимальной толщиной каждого слоя.

Порядок наложения швов при многослойной сварке

5.1.8. При температуре эксплуатации ниже минус 40 О С сварку труб из углеродистой стали производят только электродами с основным покрытием.

5.1.9. Минимальная температура окружающего воздуха при которой может выполняться прихватка и сварка стыков трубопроводов, приведена в таблице 5.2. При более низкой температуре воздуха сварка должна выполняться в помещении или укрытии (кабине, палатке), где поддерживается температура выше 0 о С.

Т а б л и ц а 5.2 - Требования к температуре окружающего воздуха при сварке и прихватке стыков газопроводов

5.1.10 При температуре окружающего воздуха ниже 0 о С сваривать и прихватывать стыки трубопроводов необходимо с соблюдением следующих требований:

а) металл в зоне сварного соединения перед прихваткой и сваркой должен быть просушен и подогрет с доведением его температуры до положительной;

б) во время всех операций прихватки и сварки стыки труб должны быть защищены от воздействия осадков, ветра, сквозняков до полного их остывания.

- при ручной дуговой сварке вертикального неповоротного стыка: высота 6-10 мм, ширина не более 35 мм;

П р и м е ч а н и е - Горизонтальными называют стыки, шов которых располагается в горизонтальной плоскости или отклоняется от нее на угол не более 45°.

5.1.12 В процессе сварки должны быть обеспечены полный провар корня шва и заделка кратера. Облицовочный шов должен отвечать следующим требованиям:

выпуклость шва должна составлять для труб с толщиной стенки до 10 мм не более 3 мм, с толщиной стенки свыше 10 мм не более 3,5 мм.

5.1.13 Сваренный и зачищенный стык труб сварщик должен заклеймить присвоенным ему клеймом на расстоянии 50-100 мм от сваренного им стыка со стороны, доступной для осмотра. При зачистке стыка для ультразвукового контроля место расположения клейма не зачищается.

5.2 Ручная дуговая сварка

5.2.1 Ручную дуговую сварку следует выполнять возможно короткой дугой, особенно при использовании электродов с основным покрытием, для которых длина дуги должна быть не более диаметра электрода. В процессе сварки необходимо как можно реже обрывать дугу.

Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15-20 мм на только что наложенный шов. Последующее зажигание дуги производится на кромке трубы или на металле шва на расстоянии 20-25 мм от кратера.

5.2.1 Во избежание зашлаковки металла шва около кромок труб следует выполнять возможно более плоский валик, избегая выпуклого валика. Для этого нужно несколько задерживать электрод у кромки трубы или отводить его немного назад.

5.2.1 Величина сварочного тока должна подбираться в зависимости от диаметра электрода, типа покрытия (основное или рутиловое) и положения шва. При вертикальном и потолочном положении шва ток должен быть уменьшен на 10-20% по сравнению со сваркой в нижнем положении. Потолочные участки шва следует выполнять электродами диаметром не более 4 мм.

5.2.1 Вертикальные неповоротные стыки сваривают в направлении снизу вверх. Начиная сварку слоя в потолочной части стыка, следует отступить на 10-30 мм от нижней точки.

Порядок наложения слоев, когда вертикальный стык сваривает один сварщик без поворота труб, показан на рисунке 5.1.

| |

| 274 × 294 пикс. Открыть в новом окне | |

Рисунок 5.1 - Порядок наложения слоев при сварке одним сварщиком вертикальных неповоротных стыков труб диаметром до 150 мм;

5.2.5 Горизонтальные стыки труб диаметром до 150 мм сваривает один сварщик с учетом правил смещения «замков» в соседних слоях или участках.

6. Контроль сварочных работ и сварных соединений

исправность и комплектность сборочно-сварочного оборудования и приспособлений, также соответствие их геометрических и технологических параметров предстоящим операциям по сборке и сварке трубопроводов;

наличие проверенных амперметров и балластных реостатов на постах для ручной дуговой сварки (допускается применение переносных амперметров для периодического контроля величины сварочного тока);

6.1.4 При контроле подготовки и сборки деталей под сварку проверяется соблюдение требований проектной документации на трубопроводы.

качество и чистоту подлежащих сварке кромок (поверхностей), а также прилегающих к ним участков основного металла;

6.1.8 После окончания сварки контролируют наличие и правильность маркировки (клеймения) выполненных сварных швов.

6.2 Контроль сварных соединений

6.2.1. Контроль готовых сварных соединений и нормы оценки их качества выполняют в соответствии с СП 62.13330.2011, СП 42-102-2004 [1], РД 01-001-06 [3].

6.2.2.1. Визуальным и измерительным контролем проверяют тип, размеры и наличие дефектов на каждом из сварных стыковых соединений газопроводов.

Читайте также: