Практические работы по сварочному производству

Обновлено: 29.05.2024

Методические указания для выполнения практических работ разработаны на основе программы МДК 01.02 Технология производства сварных конструкций ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки).

Критерии оценки практических работ

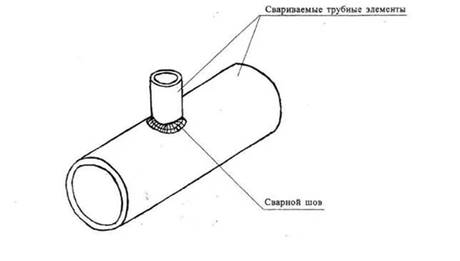

Практическая работа №1 «Отработка практических навыков разработки технологического процесса сварки труб»

Практическая работа №2 «Отработка практических навыков выполнения швов по длине и сечению»

Практическая работа №3 «Отработка практических навыков сварки узла ферменного пояса»

Практическая работа №4 «Отработка практических навыков сварки двутавровой балки»

Практическая работа №5 «Отработка практических навыков сварки труб поворотным способом»

Практическая работа №6 «Отработка практических навыков сварки труб неповоротным способом»

Пояснительная записка

Методические указания предназначены для обучающихся, получающих среднее

профессиональное образование по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки), изучающих МДК 01.02 Технология производства сварных конструкций ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки.

Целью методических указаний является методическое сопровождение обучающихся при выполнении лабораторных и практических работ.

Выполнение обучающимися практических работ способствует:

формированию ОК 1; ОК 2; ОК 3; ОК 4; ОК 6;

формированию практических умений в соответствии с требованиями к уровню подготовки обучающихся, установленными рабочей программой профессионального модуля ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки по междисциплинарному курсу МДК 01.02 Технология производства сварных конструкций , обобщение, систематизация, углубление, закрепление полученных знаний;

совершенствование умений применять полученные знания на практике, реализацию единства интеллектуальной и практической деятельности.

Методические указания содержат задания для самостоятельного выполнения обучающимися на практических работах.

Активные, практикоориентированные формы проведения практических занятий позволяют сделать интересными и привлекательными даже трудные темы профессионального модуля. Материал усваивается быстрее и лучше закрепляется в памяти. В лучшую сторону меняются отношения между преподавателем и обучающимися.

Оценка «5» – работа выполнена в полном объеме и без замечаний.

Оценка «4» – работа выполнена правильно с учетом 2-3 несущественных ошибок исправленных самостоятельно по требованию преподавателя.

Оценка «3» – работа выполнена правильно не менее чем на половину или допущена существенная ошибка.

Методическое пособие

к проведению Практического занятия №1

по дисциплине (МДК 01.02) ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

СВАРНЫХ КОНСТРУКЦИЙ

На тему: «Отработка практических навыков разработки технологического процесса сварки труб»

Цель работы:

Приобрести практические навыки при изучении и составлении технологических карт на технологию сварки стыков труб по вариантам (таблица 1).

Ознакомление с теоретическими сведениями

Ознакомиться с примерами технологических карт

Разработать карту технологического процесса сборки и сварки контрольного сварного соединения.

Теоретические сведения

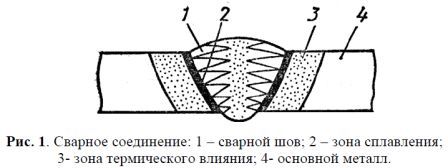

Технологическая карта сварки – документ, который является результатом разработки технологии сварки конкретного соединения. В нем записаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.

Технологическая карта сварки содержит в себе:

Сведения о основном металле;

Сведения о качестве и подготовке соединения под сварку: данные о разделке, о количестве и расположении прихваток, данные о предварительной очистке кромок;

Данные о фиксации свариваемого изделия и о возможном подогреве;

Сведения об используемом сварочном оборудовании и сварочных материалах;

Сведения о режиме сварки в зависимости от способа сварки могут включать: сварочный ток, напряжение дуги, скорость сварки, полярность при сварке, расход защитного газа, скорость подачи проволоки и др.;

Сведения о форме сварного соединения и способах контроля качества сварного соединения.

Разработка технологической карты сварки начинается с анализа свариваемого материала и подбора способа сварки. После этого производится анализ условий, при которых будет работать сварная конструкция и определяется, какими нормативными документами нормируется изготовление и работа этой конструкции. Далее по данным нормативной литературы и по расчетным данным определяется режим сварки, рассчитывается необходимое количество проходов, геометрия сварного соединения и другие параметры.

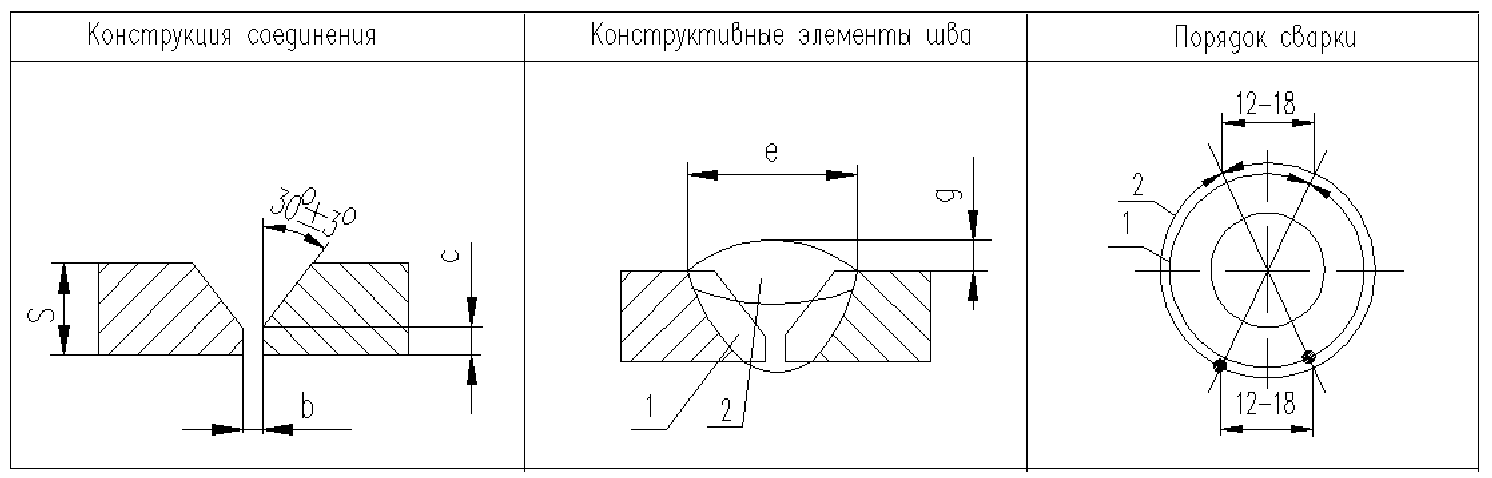

КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ ТРУБЫ Ø 89 ММ

Наименование

Обозначения (показатели)

Основной материал (марки)

Толщина свариваемых деталей

Диаметр деталей в зоне сварки

СШ (стыковой шов)

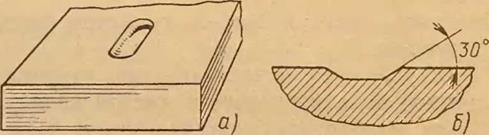

Форма подготовки кромок

С17 ГОСТ 16037-80

Положение при сварке

В1 (вертикальное неповоротное) "снизу вверх"

Вид покрытия электродов

Без подогрева

Без термообработки

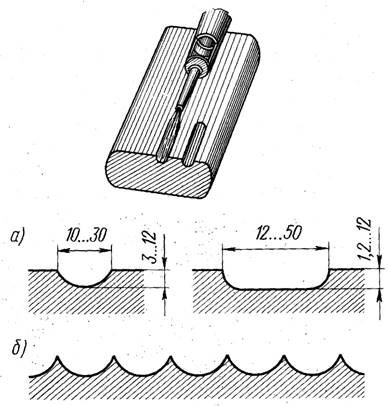

Толщина стенки трубы S, мм

Число слоев

Способ подготовки кромок: механическая обработка с последующей зачисткой кромок абразивным инструментом. Кромки и прилегающие к ним участки на ширину 20 мм тщательно зачистить от окалины, грязи, краски, масла, ржавчины, влаги. Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

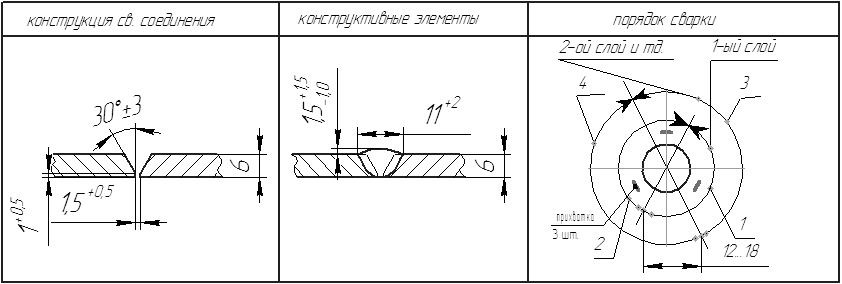

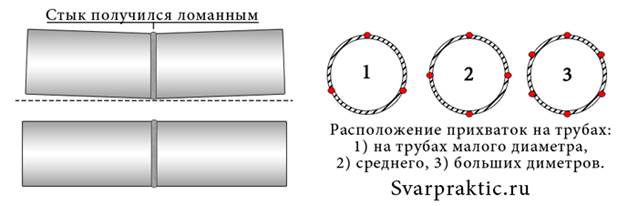

Способ сборки: на прихватках.

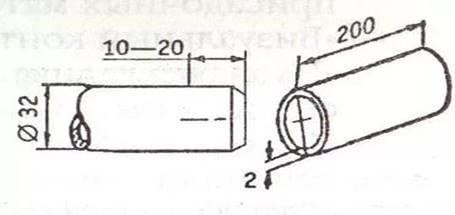

Требования к прихватке: Прихваточные швы равномерно расположить по периметру стыка в кол-ве: 3 шт.; длиной 10-20 мм и высотой:. (0,6-0,7) SМе, но менее 3,0 мм. Прихватки выполнять с полным проваром и переваривать при наложении основного шва. К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, удалить механическим способом.

Сварочное оборудование: выпрямитель многопостовой типа: ВКСМ 1000

Технологические параметры процесса сварки

№ валика (слоя) шва

Диаметр электрода, мм

Род тока, полярность

Постоянный, обратная

75-85

85-100

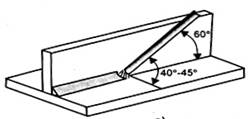

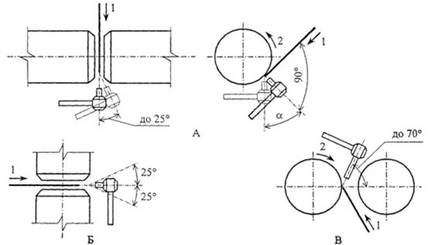

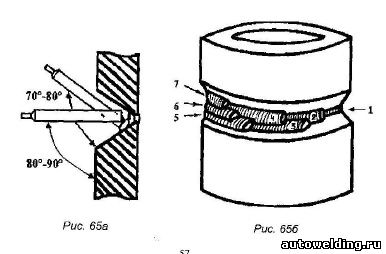

Технологические требования к сварке: Стыки труб сваривать в направлении снизу вверх. Периметр стыка условно делится вертикальной осевой линией на два участка, каждый из которых имеет три характерных положения: потолочное, вертикальное и нижнее положение.

Начиная сварку слоя в потолочной части стыка, отступить на 5-10 мм от вертикальной осевой. Начальный участок шва выполняют в потолочном положении «углом назад». При переходе на вертикальное положение сварка ведется «углом вперед». а, перейдя в нижнее положение сварку вновь ведут «углом назад».Стык сваривать не менее чем в два слоя. Каждый валик слоя и каждый слой шва перед наложением последующего очистить от шлака и брызг металла. При сварке потолочной части корня шва выполнять минимальные поперечные колебания электродом. «Замки» швов в соседних слоях должны быть смещены друг относительно друга на 12-18 мм.

После сварки каждого валика шов зачищать от шлака и брызг металла и производить визуальный контроль поверхности на отсутствие наружных дефектов и нарушений геометрических размеров сварного шва.

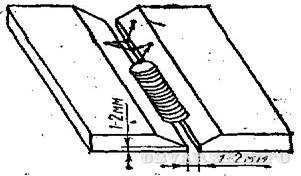

Зажигание и гашение сварочной дуги осуществлять только на наплавленном металле шва или в разделке кромок стыка. Облицовочный слой должен перекрывать кромку трубы на 1-2 мм в каждую сторону. Минимальная высота выпуклости шва должна быть 0,5 мм.

Кратер шва заплавлять частыми короткими замыканиями электрода. Запрещено выводить кратер на основной металл. При смене электрода или случайных обрывах дуги, сварку возобновлять отступив 15-20 мм назад от кратера, предварительно, очистив это место от шлака и окалины. После сварки сварное соединение очистить от шлака, брызг и окалины, проконтролировать внешним осмотром и поставить клеймо.

Технологические требования по контролю качества сварного соединения:

Методы контроля: визуальный контроль и контроль непроницаемости швов керосином.

Визуальный контроль:

Перед началом сварки проверить: качество сборки; состояние кромок и прилегающих поверхностей; состояние сварочного оборудования. В процессе сварки проверить: режим сварки; последовательность наложения швов и окончательные размеры шва; После сварки провести визуально измерительный контроль сварного соединения.

Перед визуальным контролем сварные швы и прилегающая к ним поверхность основного металла шириной не менее 20 мм (по обе стороны шва) очистить от шлака, брызг расплавленного металла, окалины и других загрязнений. Визуальный контроль производить невооруженным глазом и измерительным инструментом.

Недопустимыми дефектами, выявленными при визуальном контроле сварных соединений, являются: трещины всех видов и направлений; непровары (несплавления) между основным металлом и швом, а также между валиками шва; наплывы (натеки) и брызги металла; незаваренные кратеры; свищи; прожоги; скопления включений.

Нормы на допустимые дефекты: западания (углубления) между валиками и чешуйчатость поверхности шва не должна превышать 1,2 мм; одиночные включения не должны превышать 0,8 мм, количеством не более 4; подрезы основного металла не должны превышать 0,2 мм.

Измерительный контроль сварных соединений (определение размеров швов, смещения кромок, переломов осей, углублений между валиками, чешуйчатости поверхности швов и др.) выполнять в местах, где допустимость этих показателей вызывает сомнения при визуальном контроле. Размеры и форма шва проверяются с помощью шаблонов.

Визуальный контроль: контроль внешним осмотром и измерительным инструментов- для выявления внешних дефектов сварного соединения

Контроль непроницаемости швов керосином: контроль непроницаемости швов при помощи керосина - для выявления внутренних и внешних дефектов.

Для контроля швы со стороны раскрытия окрасить мелом, разведенным в воде с добавлением клея, а со стороны корня соединения смочить керосином. Керосин, проходя через неплотности, образует на высохшей меловой краске жирные темные пятна, по величине и размерам которых можно судить о характере неплотнотсей и местах их расположения. Если в течение 30 - 60 мин такие пятна не появятся, то швы считаются удовлетворительными.

КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ ТРУБЫ Ø 159 ММ

С17 ГОСТ 16037

В1 (вертикальное не поворотное)

Способ подготовки кромок: механическая обработка с последующей зачисткой кромок абразивным инструментом. Кромки и прилегающие к ним участки на ширину 20 мм тщательно зачистить от окалины, грязи, краски, масла, ржавчины, влаги. Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Требования к прихватке:Прихваточные швы равномерно расположить по периметру стыка в кол-ве: 3 шт.; длиной 10-20 мм и высотой: 2 мм. Прихватки выполнять с полным проваром и переваривать при наложении основного шва. К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, удалить механическим способом.

Сварочное оборудование: выпрямители тип А3.

Параметры процесса сварки

Технологические требования к сварке: Стыки труб сваривать в направлении снизу вверх. Начиная сварку слоя в потолочной части стыка, отступить на 10—30 мм от нижней точки. Стык сваривать не менее чем в два слоя. Каждый валик слоя и каждый слой шва перед наложением последующего очистить от шлака и брызг металла. Кратер шва заплавлять частыми короткими замыканиями электрода. Запрещено выводить кратер на основной металл. При смене электрода или случайных обрывах дуги, сварку возобновлять отступив 15-20 мм назад от кратера, предварительно, очистив это место от шлака и окалины. После сварки сварное соединение очистить от шлака, брызг и окалины, проконтролировать внешним осмотром и поставить клеймо.

Технологические требования по контролю качества сварного соединения: Перед началом сварки проверить: качество сборки; состояние кромок и прилегающих поверхностей; состояние сварочного оборудования. В процессе сварки проверить: режим сварки; последовательность наложения швов и окончательные размеры шва; наличие клейма сварщика на сварном соединении после окончания сварки. После сварки провести визуально измерительный контроль сварного соединения.

Перед визуальным контролем сварные швы и прилегающая к ним поверхность основного металла шириной не менее 20 мм (по обе стороны шва) очистить от шлака, брызг расплавленного металла, окалины и других загрязнений. Визуальный контроль производить невооруженным глазом или с помощью лупы 4-7-кратного увеличения для участков, требующих уточнения характеристик обнаруженных дефектов, с применением, при необходимости, переносного источника света. Недопустимыми дефектами, выявленными при визуальном контроле сварных соединений, являются: трещины всех видов и направлений; непровары (несплавления) между основным металлом и швом, а также между валиками шва; наплывы (натеки) и брызги металла; незаваренные кратеры; свищи; прожоги; скопления включений.

Нормы на допустимые дефекты: западания (углубления) между валиками и чешуйчатость поверхности шва не должна превышать 1,2 мм; одиночные включения не должны превышать 0,8 мм, кол-вом не более 4; подрезы основного металла не должны превышать 0,2 мм; просвет при отклонении от прямолинейности сварных стыков труб, между линейкой и трубой на расстоянии 200 мм от стыка не должен быть более 3 мм.

Нормы на дефекты в корне шва, выявляемые при визуальном контроле в случае возможности осмотра стыков изнутри трубы: выпуклость корня шва по высоте не должна превышать 2,5 мм; вогнутость корня шва глубиной должна быть не более 1,0 мм

Измерительный контроль сварных соединений (определение размеров швов, смещения кромок, переломов осей, углублений между валиками, чешуйчатости поверхности швов и др.) выполнять в местах, где допустимость этих показателей вызывает сомнения при визуальном контроле. Размеры и форма шва проверяются с помощью шаблонов, размеры дефекта — с помощью мерительных инструментов.

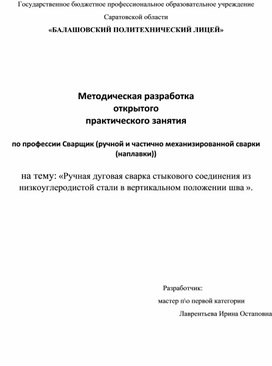

Методическая разработка открытого практического занятия по профессии Сварщик (ручной и частично механизированной сварки (наплавки)) на тему: «Ручная дуговая сварка стыкового соединения из низкоуглеродистой стали в вертикальном положении шва ».

на тему: «Ручная дуговая сварка стыкового соединения из низкоуглеродистой стали в вертикальном положении шва ».

мастер п\о первой категории

Лаврентьева Ирина Остаповна

Методическая разработка практического занятия разработана для обучающихся II курса, на основе федерального государственного образовательного стандарта среднего профессионального образования профессионального модуля ПМ 02 «Ручная дуговая сварка (наплавка, резка) плавящимся покрытым электродом» по профессии Сварщик (ручной и частично механизированной сварки (наплавки)).

Важное место в обучении будущего специалиста по профессии Сварщик (ручной и частично механизированной сварки (наплавки))

занимают практические занятия, во время которых обучающиеся применяют теоретические знания, вырабатывают умения и навыки профессиональной направленности. Проведение практических занятий всегда вызывает повышенный интерес у обучающихся, на таких занятиях существует реальная возможность углубить свои знания опираясь результаты своей работы.

Методическая разработка практического занятия составлена с учетом современных педагогических технологий.

В ходе практического занятия поддерживается высокая познавательная активность обучающихся, интерес с теме занятия, развиваются и углубляются уже имеющиеся умения и навыки, прививаются новые знания и умения.

В современных условиях основной целью профессионального образования становится подготовка квалифицированных рабочих нового поколения с повышенным уровнем квалификации и компетенции.

Главная цель урока: сформировать у обучающихся умение выполнять технологические приемы дуговой наплавки покрытыми электродами, формировать способность организовывать собственную деятельность.

Занятие развивает потенциал самих обучающихся, побуждает к активному познанию, самостоятельной отработке приемов работы, к развитию логики, мышления и коммуникативных способностей, развитию способности предвидеть результаты работы и самостоятельно оценивать себя.

Главным показателем занятия стало достижение образовательных , воспитательных, развивающих целей в соответствии с требованием программы и ее содержанием.

Тип урока - урок по изучению трудовых приемов и операций.

По структуре занятие построено в виде последовательного обобщения пройденного материала по технике безопасности при подготовительных слесарных работах, изучения новых трудовых приемов с помощью технических средств обучения и показательной демонстрации мастером п/о рабочих приемов, смены и различных форм деятельности обучающихся.

При актуализации знаний проводился фронтальный опрос, результаты которого показали, что обучающиеся хорошо владеют пройденным материалом.

Актуализацию наиболее целесообразно проводить перед выполнением практической работы , т. к. выполнение работы направлено на применение знаний по теме.

Изучение новой темы включало рассмотрение технологии выполнения наплавки в вертикальном положении, её особенностей, схемы расчета режимов наплавки для вертикального положения, построения алгоритма действий и обзор часто совершаемых ошибок и получаемых при этом дефектов, а также способов их предупреждения и исправления.

Основной материал излагался в виде объяснения с наглядным применением материала при помощи мультимедиа проектора и подкрепление объяснения демонстрацией приемов и действий.

Закрепление было поведено с помощью дифференцированной самостоятельной практической работы на ученических сварочных постах в сварочной мастерской.

На практической работе идет закрепление усвоенного материала по выполнению наплавочных работ в вертикальном положении. При выполнении практической работы обучающиеся выполнили по четыре задания с последовательным нарастанием сложности.

Результативность урока высокая. Каждый обучающийся в ходе урока принял участие в обсуждении и оценивании работ товарищей. Обучающиеся оценивали друг друга по приведенным в задании критериям, выявляли недостатки, поясняли природу их возникновения и поясняли способы их исправления и предупреждения.

Задания для проведения учебной практики по профессии 15.01.05 «Сварщик (ручной и частично механизированной сварки (наплавки))

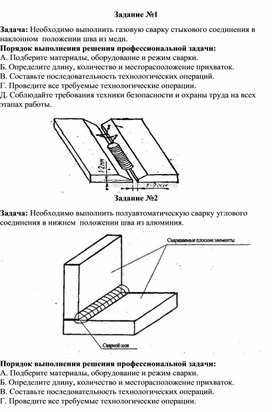

Задача: Необходимо выполнить газовую сварку стыкового соединения в наклонном положении шва из меди.

Порядок выполнения решения профессиональной задачи:

А. Подберите материалы, оборудование и режим сварки.

Б. Определите длину, количество и месторасположение прихваток.

В. Составьте последовательность технологических операций.

Г. Проведите все требуемые технологические операции.

Д. Соблюдайте требования техники безопасности и охраны труда на всех этапах работы.

Задача: Необходимо выполнить полуавтоматическую сварку углового соединения в нижнем положении шва из алюминия.

Задача: Необходимо выполнить ручную дуговую сварку нахлесточного соединения в вертикальном положении шва из среднеуглеродистой стали.

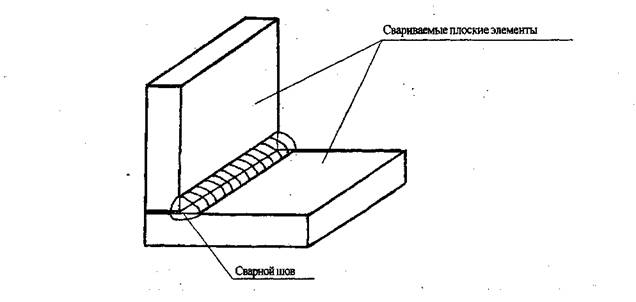

Задача: Необходимо выполнить ручную дуговую сварку таврового соединения в горизонтальном положении шва из среднеуглеродистой стали.

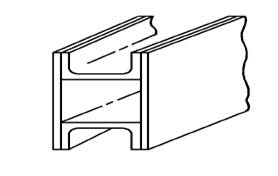

Задача: Необходимо выполнить плазменную сварку двутаврового соединения в нижнем положении шва из низкоуглеродистой стали.

Задача: Необходимо выполнить ручную дуговую сварку двутаврового соединения в нижнем положении шва из среднелегированной стали.

Задача: Необходимо выполнить кислородную резку детали из низколегированной стали согласно представленному плану

Задача: Необходимо выполнить ручную дуговую сварку стыкового соединения в нижнем положении шва из чугуна с предварительным подогревом деталей.

Задача: Необходимо выполнить пайку треснувшей пластины чугуна латунью.

Задача: Необходимо выполнить ручную дуговую сварку стыкового соединения труб в нижнем положении шва из чугуна с предварительным подогревом деталей.

Задача: Необходимо выполнить аргонодуговую сварку стыкового соединения труб с предварительным торцеванием кромок в нижнем положении шва из нержавеющей стали.

Задача: Необходимо выполнить газовую сварку таврового соединения труб в нижнем положении шва из меди с последующим замедленным охлаждением.

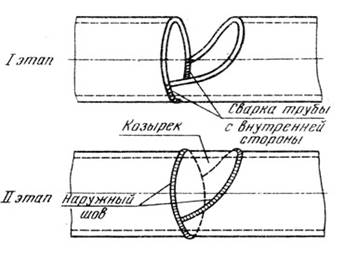

Задача: Необходимо выполнить электродуговую сварку стыкового соединения труб "козырьком" для внутреннего провара в нижнем положении шва из низкоуглеродистой стали.

Задача: Необходимо выполнить полуавтоматическую сварку соединения трубы с заглушкой в нижнем положении шва из шва из среднелегированной стали.

Задача: Необходимо выполнить аргонодуговую сварку соединения трубы со штуцером в нижнем положении шва из алюминия.

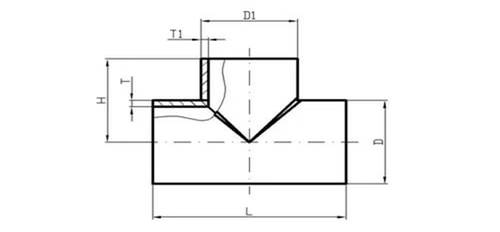

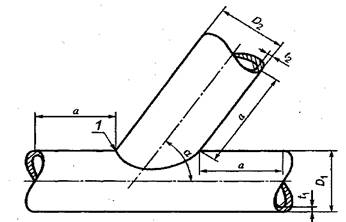

Задача: Необходимо выполнить плазменную сварку соединения труб под углом 45 градусов в нижнем положении шва из высоколегированной стали.

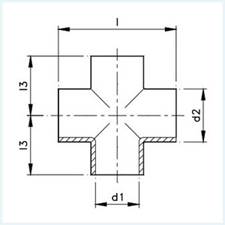

Задача: Необходимо выполнить ручную дуговую сварку труб по типу соединения "крестовина" из низколегированной стали.

Задача: Необходимо выполнить многослойную ручную дуговую сварку труб встык из низкоуглеродистой стали.

Задача: Необходимо выполнить газовую сварку труб разного диаметра из бронзы (БрОЦ).

Задача: Необходимо выполнить газовую сварку короба из низкоуглеродистой стали. (горизонтальное и вертикальное положение швов)

Задача: Необходимо выполнить аргонодуговую сварку короба из нержавеющей стали. (горизонтальное и вертикальное положение швов)

Задача: Необходимо выполнить ручную дуговую сварку короба из высокоуглеродистой стали с предварительным подогревом. (горизонтальное и вертикальное положение швов)

Задача: Необходимо выполнить полуавтоматическую сварку самозащитной проволокой короба из среднелегированной стали. (горизонтальное и вертикальное положение швов)

Задача: Необходимо выполнить полуавтоматическую сварку в среде защитных газов короба из низкоуглеродистой стали. (горизонтальное и вертикальное положение швов)

Задача: Необходимо выполнить аргонодуговую сварку короба из алюминия. (горизонтальное и вертикальное положение швов)

Задача: Необходимо выполнить газовую короба из чугуна омедненными электродами. (горизонтальное и вертикальное положение швов)

Читайте также: