Правильное перечисление видов контактной сварки

Обновлено: 02.05.2024

Контактная (или электроконтактная) сварка – один из распространенных типов сварки, чаще всего применяемый для скрепления тонких металлических листов или небольших однотипных деталей. При этом способе происходит кратковременный нагрев соединяемых поверхностей током высокого напряжения, и одновременное придавливание их друг к другу в зоне контакта, в результате чего образуется сварной шов. Благодаря своей простоте, высокой производительности и малым затратам на расходные материалы такой метод часто используется на производстве.

Принцип работы аппаратов контактной сварки

Сущность метода контактной сварки состоит в том, что скрепляемые поверхности одновременно нагреваются до пластичного состояния и подвергаются механической деформации. Поэтому основных блоков в сварочном аппарате два:

1. Механический, включающий в себя:

- сами электроды (в машинах точечной сварки они выполняются в виде зажимных клещей, в машинах шовной сварки – в виде роликов);

- привод сжатия;

- привод вращения (для роликовых электродов);

- привод зажатия и осадки (для стыковой сварки).

2. Электрический. Данный блок состоит из:

- сварочного силового трансформатора;

- регулятора выходного напряжения, который переключает число витков в первичной обмотке трансформатора;

- вторичного контура, через который ток подводится к деталям;

- прерывателя первичной цепи для включения и выключения тока;

- регулятора цикла – устройства, задающего последовательность сварочных операций, их длительность, и регулирующего другие необходимые параметры.

- Пневмогидравлический – содержит фильтры, устройства для смазки движущихся частей, систему, подводящую воздух к приводу сжатия (штуцера, воздушные клапаны, вентили) и систему регулировки давления;

- Блок водяного охлаждения аппарата.

Принцип работы заключается в том, что область контактной сварки сжимается или прокатывается между двумя медными электродами, к которым подведен ток малого напряжения и большой силы. В некоторых аппаратах сила тока может достигать десятков тысяч ампер. Напряжение во вторичной обмотке низкое, и составляет менее 15 В. Сила сжатия между электродами варьируется от сотой доли ньютона до 100 килоньютонов.

Основными преимуществами этого метода являются:

- быстрота – обработка одного точечного или стыкового соединения занимает доли секунды;

- экономичность – не требуется кислород, защитный газ, присадка, почти не расходуются вода и воздух, медленно изнашиваются электроды;

- простота – возможность получить прочный и надежный шов при малом числе контролируемых параметров, что под силу даже неопытным сварщикам;

- безопасность – воздух не загрязняется вредным дымом, риск возгорания сведен к минимуму;

- возможность легко автоматизировать процесс и поставить его на поток.

К недостаткам способа относят:

- дорогостоящее оборудование;

- необходимость применения тока большой силы (свыше 1000 А);

- сложную технологию многоточечной сварки или сварки нескольких швов одновременно.

Кроме того, этот метод не всегда подходит для соединения поверхностей из разных металлов или сплавов, а также для металлов с малым переходным сопротивлением (таких, как медь).

Виды контактной сварки

Существует несколько видов контактной сварки – точечная, рельефная, шовная и стыковая, каждый из которых имеет свою область применения.

Точечная сварка

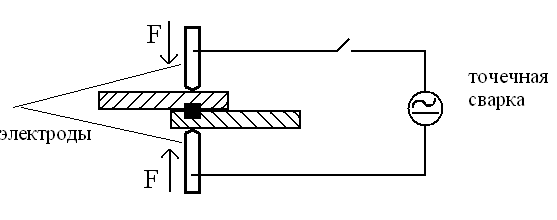

Точечная контактная сварка – наиболее популярный метод, который применяется как на производстве, так и в домашних условиях, для соединения небольших деталей или металлических листов толщиной менее 4-5 мм. При этом методе скрепляемые поверхности располагают немного внахлест, зажав их между двумя конусообразными медными электродами. Металл размягчается лишь непосредственно в месте соприкосновения с электродами, образуя сварную точку, диаметр которой составляет несколько миллиметров.

Точечная сварка бывает одно- и двусторонней, причем прочность соединения у одностороннего способа ниже, однако он дает возможность создавать сразу несколько сварных точек. По такому принципу работают многоточечные аппараты.

Есть два режима для обработки металла таким способом: мягкий и жесткий. Мягкий режим удобен для соединения изделий из закаленной стали. При нем через обрабатываемые детали пропускается электрический импульс относительно малой силы тока и большой продолжительности (от 0,5 секунды до нескольких секунд). Нагрев при этом более плавный, а мощность – ниже. Такой аппарат удобно использовать на дому.

При обработке в жестком режиме сила тока, как и сила сжатия сварочных клещей – больше, чем в предыдущем случае, длительность импульса составляет десятые или сотые доли секунд (в зависимости от толщины соединяемых поверхностей). Подобный режим чаще применяется на производстве, ввиду высокой производительности (затраты времени на обработку одной сварочной точки очень малы). С его помощью соединяют заготовки из сплавов с цветными металлами (медью, алюминием), из высоколегированной стали, а также металлические листы разной толщины.

Рельефная сварка

Рельефной контактной сваркой называют разновидность точечного метода, при которой на соединяемых деталях предварительно штампуют выступы, или рельефы. Форма рельефов может быть различной, и от нее зависит как размер, так и прочность сварочной точки.

Способ заключается в том, что детали зажимают между двумя плоскими электродами, на которые затем подают ток. Металл нагревается только в местах соприкосновения заготовок, а именно – на выступах. Так как рельефы можно подготовить заранее, это обеспечит высокую производительность: за короткое время будет обработано большое количество сварных точек.

Другое достоинство метода – долгий срок службы электродов, которые медленно изнашиваются благодаря своей форме, имеющей большую контактную поверхность. Основной недостаток – то, что для рельефной контактной сварки требуются аппараты большой мощности.

Шовная сварка

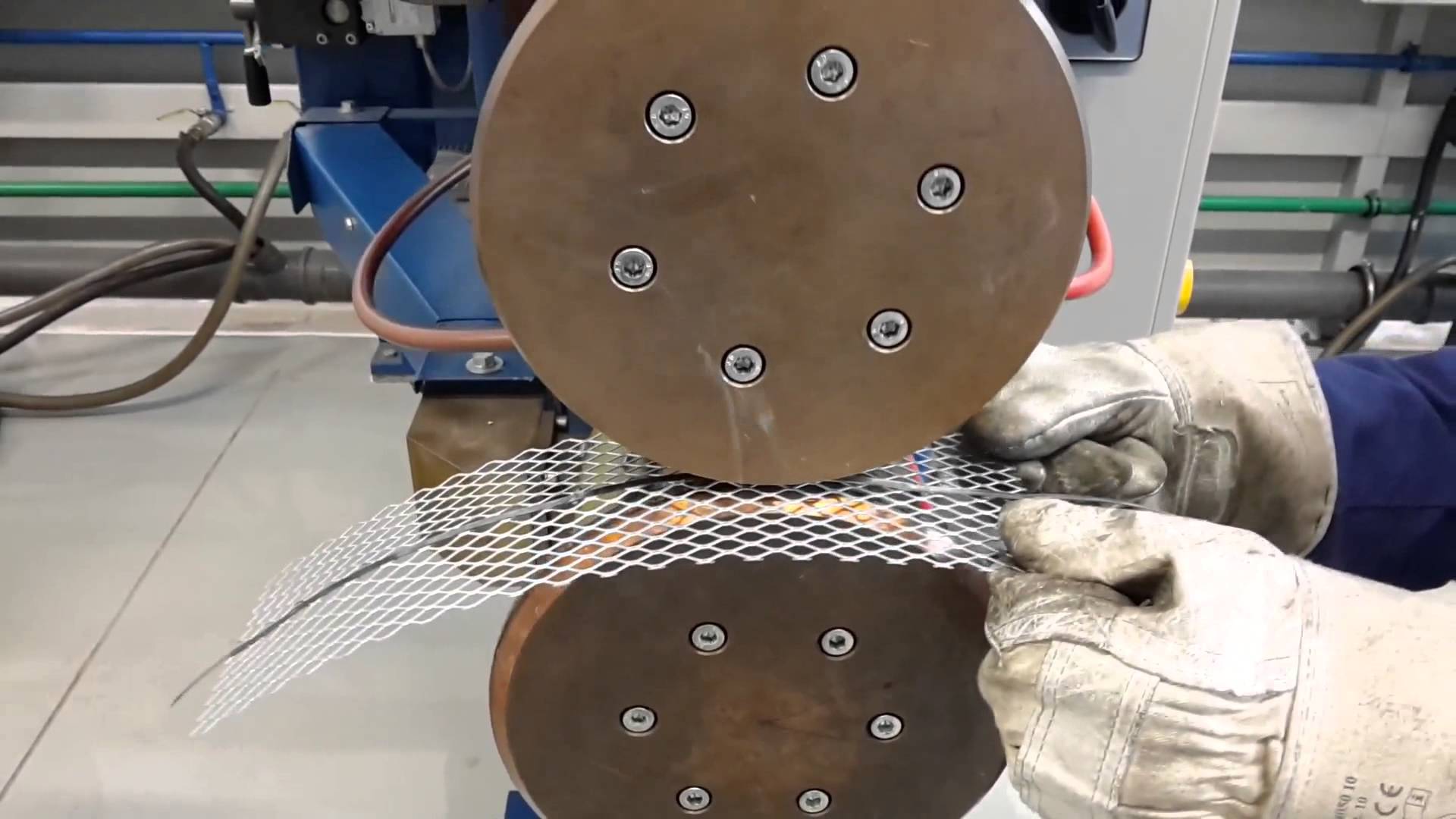

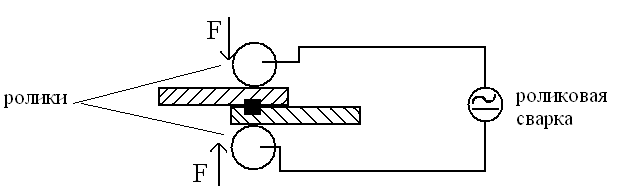

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска. В результате образуется шов, состоящий из множества отдельных сварных точек. Такой шов может быть как непрерывным, так и прерывистым. Все зависит от того, как именно подается ток на электроды – постоянно или короткими импульсами.

Шовная контактная сварка, называемая также роликовой – метод, при котором соединяемые металлические листы прокатываются между двумя электродами, имеющими форму диска

При непрерывной шовной сварке ролики быстро изнашиваются, так как подача тока на них идет без перерыва. Заготовки могут перегреваться в месте соединения. Если поверхности плохо зачищены, имеют неодинаковую толщину или изготовлены из разных сплавов, шов получится непрочным. Такой метод сварки используется только для изделий из малоуглеродистой стали, толщиной до миллиметра.

Отличие прерывистой шовной сварки от предыдущего способа в том, что на ролики подаются электрические импульсы, создающие отдельные сварные точки. Как и при непрерывной сварке, заготовки прокатываются плавно, давление в области шва – постоянно, что обеспечивает меньший износ электродов.

Для сплавов с алюминием применяют третий способ – пошаговую шовную сварку, которая сочетает импульсную подачу тока с прерывистым перемещением заготовок. Ток на электроды подается только тогда, когда они останавливаются.

Среди всех способов соединения заготовок именно роликовая сварка дает наиболее герметичный шов. Ввиду этого ее применяют для изготовления различных труб, резервуаров или баков.

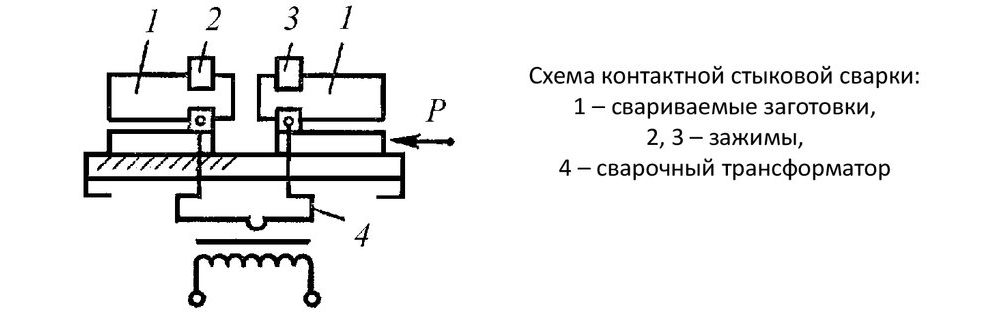

Стыковая сварка

В отличие от точечной, стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами. Существуют две разновидности этого способа – сварка сопротивлением и сварка оплавлением.

Стыковая контактная сварка – способ, при котором нагревается вся область соприкосновения деталей, зажатая между электродами

При сварке сопротивлением детали сначала плотно прижимают друг к другу, а затем через место их контакта пропускают ток. Когда область шва нагревается до размягчения, ток выключают и продолжают сжимать заготовки, осуществляя таким образом их осадку. Обработка прекращается тогда, когда шов затвердеет. Свариваемые поверхности должны быть идеально подогнаны и зачищены, не иметь неровностей, зазоров – это сделает шов непрочным, и трудно будет обеспечить его высокое качество. Сварку сопротивлением применяют для изделий из медных и алюминиевых сплавов, а также из низкоуглеродистой стали.

При сварке оплавлением область стыковки деталей разогревают электрическим током, после чего медленно сближают заготовки до полного их соединения и производят осадку. Такой метод хорош, если необходима сварка металлических листов из разных сплавов. Его плюс – быстрота и высокая производительность, минус – потери металла, который может частично разбрызгиваться или сгорать, будучи расплавленным.

Машины для контактной сварки

Сварочные аппараты разделяют на группы по следующим критериям:

- Назначение: узкоспециальные машины, рассчитанные на работу с большими партиями однотипных деталей, или универсальные, которые обрабатывают малое количество заготовок, но легко поддаются перенастройке;

- Тип механического блока, осуществляющего сжатие и усадку деталей. По этому признаку аппараты делятся на гидравлические, пневматические, пневмогидравлические, механические и другие;

- По мобильности – передвижные, переносные, стационарные;

- По способу сварки;

- По типу блока питания: машины с выпрямителем или машины, работающие от переменного тока (однофазного, трехфазного).

Конкретный вид машины выбирается в зависимости от выполняемой задачи.

Расходные материалы

Наибольшему износу в сварочных аппаратах подвергаются электроды, которые постоянно испытывают механические и термические нагрузки. Изготавливаются они из чистой меди, либо из медных сплавов с алюминием, цинком, кадмием и другими металлами, повышающими прочность и упругость изделия. Подобные сплавы делятся на несколько типов:

- Для работы при высокой температуре (около 500 градусов по Цельсию) и непрерывной подаче тока – такие электроды изготавливают из бронзы с добавлением никеля, кремния, циркония или хрома;

- Для работы при температуре до 300 градусов, сварки цветных сплавов, низколегированных сталей применяются сплавы МС (легированные серебром) и МК;

- Для работы при малых (до 200 градусов по Цельсию) температурах подходят сплавы бронзы с хромом и кадмием.

Быстрее всего изнашиваются электроды конической и цилиндрической формы, медленнее всего – плоские и широкие, применяемые в машинах для рельефной сварки.

Технология контактной сварки

Технология контактной сварки включает в себя нагрев стыковочной кромки деталей в сочетании с механическим давлением. Для нагрева на электроды подается ток – непрерывно или импульсами.

Меры предосторожности

При работе с контактными сварочными аппаратами опасность представляет как раскаленный металл в области шва, так и движущиеся части, соприкосновение с которыми – прямая дорога к травмам. Опасно и напряжение, подаваемое на первичную обмотку трансформатора – оно составляет 220 или 380 В. Поэтому нельзя работать на машинах, у которых не заземлен корпус, плохо изолированы провода, или неисправна система жидкостного охлаждения. Категорически запрещено переключать ступени первичной обмотки, если аппарат не отключен от сети.

Все сварочные работы необходимо производить в защитных очках, во избежание попадания в глаза капель раскаленного металла. Для защиты от ожогов нужно носить спецодежду, брезентовые рукавицы и головной убор.

При контактной сварке обрабатываемая поверхность выделяет ядовитые пары – особенно, если детали имеют свинцовое или иное антикоррозионное покрытие. Требования техники безопасности предписывают, чтобы рабочее место было оборудовано вытяжкой – это предотвратит попадание паров металла, масел, угарного газа в дыхательные пути.

Подготовка поверхностей

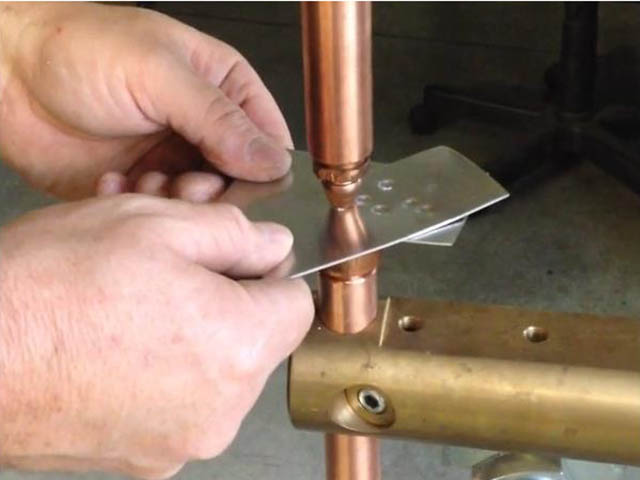

Перед сваркой необходимо подготовить соединяемые поверхности. Подготовка заключается прежде всего в их зачистке от коррозии, грязи, машинного масла и других нежелательных наслоений. Для этого подойдет напильник, или насадка на дрель в виде щетки. Если места сваривания имеют неровности, их нужно выровнять и подогнать друг к другу. Особенно это важно для стыковой контактной сварки, где любой зазор может испортить шов, сделав его непрочным. При подгонке отрезков трубы для их выравнивания применяется фреза.

Дефекты сварки и контроль качества

Дефекты, возникающие в процессе контактной сварки, бывают двух типов:

- Бракованные сварные узлы. Причин тому может быть несколько: чрезмерный нагрев стыковочной области, избыточное механическое давление, сбои в работе самого аппарата. Размеры сварной точки контролируют с помощью специальных шаблонов и измерительных приборов;

- Брак сварного шва. Такое случается, если область стыковки деталей слишком узкая, или наоборот – широкая, если она содержит неровности, заусенцы, зазоры. Подобные дефекты можно определить путем визуального осмотра – невооруженным глазом, через лупу, с помощью проверки щупом или пробником. В случае необходимости шов просвечивают рентгеном.

Профилактика брака – грамотная работа не только во время сварки, но и перед ней, что включает выравнивание и зачистку контактной кромки.

Обозначение контактной сварки на чертеже

Обозначение на чертеже видимого сварного шва, вне зависимости от способа сварки, выполняется сплошной основной линией, невидимого – штриховой линией. Видимая сварная точка отмечается знаком «+», выполненным сплошными основными линиями, невидимая – не отмечается никак. От изображения шва или точки, если они видимы, проводят выносную линию, которая заканчивается односторонней стрелкой.

Контактная сварка, её виды, сущность и область использования

Контактная сварка относится к числу высокопроизводительных методов сварки и относится к способам сварки давлением. Её сущность заключается в том, что металл разогревается до оплавления или пластического

состояния электрическим током, проходящим через место сварки. Процесс сварки необходимо вести при больших скоростях нагрева, чтобы выделяющееся в месте контакта тепло не успевало проникать в более холодные слои и окружающую среду.

Разновидностями контактной сварки являются:

шовная или роликовая;

Наиболее часто точечная и роликовая сварки применяются для соединения тонколистовых

Точечную сварку применяют для соединения заготовок из тонколистового металла. Свариваемые заготовки собирают нахлестку, сжимают двумя медными электродамии от сварочного трансформатора пропускают электрический ток. При протекании тока более интенсивный нагрев металла наблюдается только в месте контакта заготовок, т.е. в месте наибольшего электрического сопротивления. Здесь металл расплавляется и появляется жидкое ядро, которое затвердевает после отключения сварочного тока. Вследствие этого образуется сварная точка .

При шовной сварке электроды выполняют в виде роликов, поэтому такую сварку называют иногда роликовой сваркой. Свариваемые заготовки , как и при точечной сварке, собирают внахлестку и зажимают между вращающимися медными роликами, через которые поступает ток от трансформатора . При движении заготовок между роликами образуются сварные точки, перекрывающие друг друга. В результате получается сплошной герметичный шов . Шовную сварку применяют при изготовлении различных сосудов, где требуются герметичные швы — бензобаки, бочки, трубы и др. Толщина свариваемых листов обычно не превышает 3 мм.

Контактную стыковую сварку применяют для соединения труб, листов, колец, колес, железнодорожных рельсов и др.

59. Сборочные работы, их значение и объём в машиностроительном производстве

Сборка является завершающей стадией изготовления машин и механизмов, во многом определяющей эксплуатационную надёжность и долговечность изделия.

Именно в процессе сборки сходятся результаты труда конструкторов и технологов по созданию новой машины.

Объём сборочных работ значителен и составляет в общей трудоёмкости изготовления изделия в массовом и крупно-серийном производствах 20 – 25%, а в единичном и мелко-серийном – до 50%.

Основную часть сборочных работ составляют ручные слесарно-сборочные работы, требующие, как правило, значительных затрат физического труда и высокой квалификации рабочих, поэтому экономические показатели предприятия во многих случаях зависят от трудоёмкости сборочного производства, а проблема повышения производительности сборки является одной из важнейших проблем научно-технического прогресса современного машиностроения.

Первичным элементом всякой собираемой машины является деталь. Деталью называют всякую отдельную часть машины, изготовленную без применения сборочных операций.

Машина состоит из отдельных самостоятельных сборочных единиц, называемых иногда узлами. Узел при этом можно собрать самостоятельно, отдельно от других элементов машины.

Узловая конструкция машины позволяет сократить продолжительность её общей сборки, благодаря параллельному изготовлению всех или большинства сборочных единиц.

Базовой деталью или базовым узлом называется основной элемент, с которого начинается сборка.

Любой предмет или набор предметов производства, подлежащих изготовлению на данном предприятии, называют изделием.

В зависимости от назначения различают изделия основного и вспомогательного производства. К первым относятся изделия, реализуемые по поставкам, а ко вторым – изделия, которые используются внутри предприятия.

Процесс сборки складывается из ряда операций по соединению сопряжённых деталей в узлы, а узлов – в машину.

Высокая эксплуатационная надёжность и долговечность машины зависит главным образом от наличия в процессе сборки различных погрешностей, возникающих на различных стадиях сборки.

Основными причинами, которые вызывают возникновение погрешностей, являются:

• образование задиров на сопрягаемых поверхностях;

• деформация деталей при их установке и закреплении;

• попадание грязи и стружки между сопрягаемыми поверхностями;

• нарушение правильной последовательности затяжки болтовых соединений;

• непостоянство усилий затяжки и другие.

60. Организационные формы сборки машин

В машиностроении используют 2 основные организационные формы сборки:

• стационарная;

• подвижная.

Выбор организации сборочного процесса зависит от его трудоёмкости, производственной программы, типа производства и характерных особенностей собираемого изделия.

При стационарной сборке все сборочные операции выполняются на одном рабочем месте, а все детали и узлы, которые требуются для сборки изделия подаются на это рабочее место.

При этом методе сборки, особенно в случаях значительной программы выпуска, увеличивается продолжительность цикла сборки изделия, необходимы большие производственные площади для организации сборочного участка, требуется много одинаковых инструментов и приспособлений, а сборочные работы должны выполнять рабочие высокой квалификации.

Ввиду особенностей этого метода – наличия большого числа пригоночных работ – затруднено планирование производства.

Применяют этот метод сборки в опытном производстве, тяжёлом машиностроении, при сборке уникальных машин и приборов.

При подвижной сборке собираемое изделие последовательно перемещается по всем сборочным постам, на каждом из которых выполняют определённую операцию. При этом изделие перемещается чаще всего с помощью различных транспортных средств, например, конвейеров. Этот вид сборки называют иногда «поточной подвижной сборкой».

Преимуществом этого вида сборки является более высокая производительность труда, более рациональное использование производственных площадей, более высокий уровень качества выпускаемой продукции. К преимуществам можно отнести и то, что максимально расчленённый сборочный процесс не требует исполнителей высокой квалификации, т.к. закрепление за рабочим постом одной или небольшого количества сборочных операций позволяет в сравнительно короткий срок рабочему приобрести необходимые навыки и умения. Однако в этом случае затрудняется межоперационный контроль и исправление замеченных дефектов.

61. Технологические методы сборки, их сущность и сравнительная характеристика

В машиностроении применяются следующие технологические методы сборки

1. с полной взаимозаменяемостью;

2. с групповой взаимозаменяемостью;

3. с пригонкой деталей по месту;

4. с регулированием отдельных соединений, составляющих сборочную единицу.

Метод полной взаимозаменяемости предусматривает сборку изделий без какой-либо дополнительной обработки и подгонки в процессе сборки. Обеспечивается такой метод сборки стандартной системой допусков и посадок. Поэтому основными факторами, обуславливающими использование этого метода является необходимость обработки большого количества деталей с заданной степенью точности, а также использование сложной и дорогостоящей технологической оснастки, что экономически оправдано лишь в крупносерийном и массовом производстве.

Метод групповой взаимозаменяемости предусматривает сортировку деталей, изготовленных с более широкими допусками на несколько групп с более узкими допусками. При этом требуемый зазор или натяг в сочленении обеспечивается за счёт соответствующего подбора сопрягаемых деталей. Сборка по этому принципу называется иногда «селективной».

Метод сборки с пригонкой деталей по месту состоит в том, что имеет место индивидуальная пригонка одной детали к другой путём, например, подпиливания, притирки, соскабливания, т.е. снятия лишнего слоя металла.

Метод регулировки заключается в том, что устанавливаются дополнительные детали, например, регулировочные кольца или пластинники (прокладки).

Контактная сварка. Сущность и основные виды

Для ручной плазменной резки применяется плазмотрон РДМ-2-66 (рис. 90). Плазмотрон состоит из головки 4, мундштука с формирующим соплом 3 и рукоятки 5. Головка резака 4 имеет водоохлаждаемый корпус, вода к которому подводится и отводится через рукава 8 Мундштук изолируется от токоведущего корпуса резиновой прокладкой. Клапанно-венгильный блок, смонтированный на рукоятке, состоит из вентиля для подачи аргона 10 с штуцером 9, рычажного клапана 6, позволяющего осуществлять резку в смеси аргона с водородом или азотом и штуцера 7. Резак имеет опорный ролик 2 и щиток 1. В кабельно-шланговый пакет входят два газовых рукава – для аргона и водорода или азота и два рукава водяного охлаждения. В одном из рукавов охлаждения проходит кабель рабочего тока сечением 10 мм 2 , который соединяется с минусом источника питания.

Плазмотрон РДМ-2-66 предназначен для ручной разделительной резки алюминия и его сплавов толщиной до 25 мм и нержавеющих сталей толщиной до 20 мм. Резка выполняется в аргоно-водородной или аргон-азотной смеси на постоянном токе прямой полярности.

Вопросы:

2. Сущность, применение и технология стыковой сварки сопротивлением и оплавлением, точечной одно- и двухсторонней сварки, шовной сварки с непрерывным и прерывистым включением тока.

3. Оборудование для контактной сварки; основные части и принцип работы контактных машин.

1. Согласно ГОСТ 2601–84 контактной называют сварку с применением давления, при которой нагрев проводится теплом, выделяемым при прохождении электрического тока через находящиеся в контакте соединяемые части. В месте соприкосновения частей ток испытывает большое сопротивление, отчего выделяется значительное количество теплоты, нагревающего металл настолько, что он приходит в пластичное состояние или оплавляется. При этом свариваемые части заготовок сильно прижимают одну к другой.

Металлы с малым электросопротивлением, например медь и алюминий, труднее поддаются контактной сварке, чем сталь, которая обладает более высоким электрическим сопротивлением.

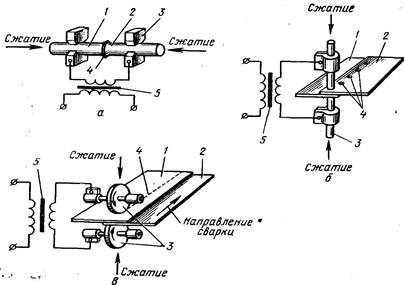

Рис. 91 Контактная сварка:

а – стыковая; б – точечная; в – шовная; 1 и 2 – свариваемые детали; 3 – медные электроды; 4 – сварной шов; 5 – сварочный трансформатор

Контактную сварку подразделяют на стыковую оплавлением, стыковую сопротивлением, точечную, шовную, рельефную и др.

При стыковой контактной сварке(рис. 91, а)соединение свариваемых частей происходит по поверхности стыкуемых торцов. Этим способом сваривают трубы, рельсы, цепи, сверле рабочая часть которых изготовляется из быстрорежущей стали, а хвостовик – из углеродистой и др.

При точечной контактной сварке(рис. 91, б) соединение элементов происходит на участках, ограниченных площадью торцов электродов, подводящих ток и передающих усилие сжатия. Электроды изготовляются полыми из сплавов меди с хромом, алюминием и другими элементами. Во время сварки они охлаждаются циркулирующей в полости водой. Точечную сварку применяют при изготовлении из тонколистового проката кабин, кузовов и емкостей для зерна, деталей обшивки и других изделий в автотракторном и сельскохозяйственном машиностроении.

При шовной контактной сварке(рис. 91, в)элементы соединяют внахлестку вращающимися дисковыми электродами. Шов может быть сплошной или прерывистый. Шовной контактной сваркой с непрерывными швами изготовляют, например, топливные баки. Контактная сварка высокопроизводительна, она получила широкое применение во многих отраслях промышленности в серийном и массовом производстве.

2. Стыковую сваркуразделяют на сварку оплавлением и сварку сопротивлением.

При сварке оплавлением торцы заготовок доводятся до оплавления, а при сварке сопротивлением торцы заготовок разогреваются до пластического состояния и производится последующая осадка.

Свариваемые детали 3 и 7 (рис. 92) помещают между зажимами 4 и 6,подключенными к вторичной обмотке трансформатора 8. Одну из плит 2 неподвижно закрепляют на станине 1 и изолируют от нее, а другую плиту 5 можно перемещать по направляющим станины. Перемещение плиты вместе с закрепленной деталью осуществляется в машинах при помощи рычага, штурвала, пружины, а при сварке деталей значительных размеров – при помощи механических, гидравлических или пневматических устройств.

При сварке сопротивлением заготовки, зажатые в машине, сжимаются небольшим усилием, обеспечивающим контакт свариваемых поверхностей. Затем включается ток, металл разогревается до пластического состояния, производится осадка и сварка. Место сварки имеет усиление (высадку) металла. Перед сваркой Рис. 92

заготовки зачищают и подгоняют одну к другой. Сварка сопротивлением применяется главным образом для заготовок малого сечения (диаметр до 20 мм), так как при сварке стержней больших сечений нагрев по сечению будет неравномерным. Сечения соединяемых заготовок должны быть одинаковыми по форме с мало развитым периметром (круг, квадрат, прямоугольник с малым отношением сторон). Заготовки более сложного сечения (лист, тонкостенная труба, двутавр, угольник), а также заготовки из разнородных металлов мим методом не спаривают.

Метод оплавления имеет ряд преимуществ перед сваркой сопротивлением, основные из которых следующее: поверхность стыка не требует особой подготовки; можно сваривать заготовки с сечением сложной формы и сильно развитым периметром, а также заготовки с различными сечениями; свариваются разнородные металлы (быстрорежущая и углеродистая сталь, медь иалюминий и т. п.). Недостатком сварки оплавлением является то, что увеличивается расход материала. Это особенно ощущается при использовании дорогих металлов.

При точечной сварке заготовки из тонкого листового металла (толщиной 0,2…8 мм) соединяют внахлестку.

Метод точечной сварки состоит в нагреве свариваемых деталей при прохождении тока от одного электрода через детали к другому. Происходит быстрый нагрев и расплавление металла в зоне соединения с образованием «ядра» сварочной точки, имеющей чичевицеобразную форму размером обычно 2…12 мм. Давление Р, приложенное к электродам, уплотняет металл в сварочной точке и обеспечивает прочное соединение.

На рис. 93 показана схема точечной сварки. Свариваемые листы 4 зажимают между верхним 3 и нижним 5 электродами сварочной машины, к которым через электрододержатели 2 и 6 и хоботы 1 и 7 подведен ток от трансформатора 8. Нижний опорный хобот делается неподвижным, а верхний подвижным; при сварке верхний хобот создает давление на свариваемые листы. Соприкасающиеся с медным электродом поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжают до пластического состояния или частично до расплавления внутренних слоев детали, затем выключают ток и снижают давление. В результате образуется литая сварная точка.

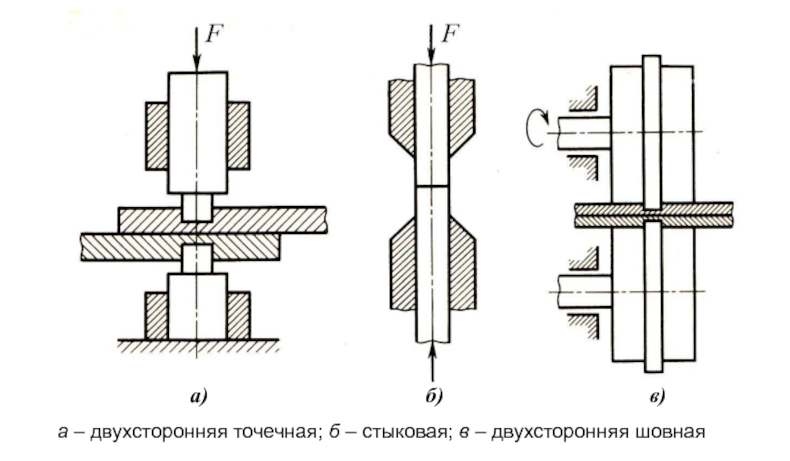

Точечная сварка в зависимости oт расположения электродов по отношению к свариваемым деталям может быть двусторонней и односторонней. Рис. 93

Односторонней точечной сваркой можно соединять заготовки одновременно двумя точками. По принципу односторонней точечной сварки работают многоточечные машины, которые могут иметь до 50 пар электродов.

Для получения соединения хорошего качества необходимо строго выдерживать заданные параметры режима: усилие сжатия от 2до 10 кгс/мм 2 , время протекания тока 0,01…1,5 с. Предварительно свариваемые поверхности очищают наждачным кругом, пескоструйной обработкой или травлением.

Точечная сварка может производиться и на жестких режимах. Мягкие режимы характеризуются большей продолжительностью времени сварки, плавным нагревом, уменьшенной мощностью. Эти режимы применяются для сварки углеродистых, конструкционных, низколегированных сталей и сталей, склонных к закалке. Значения основных параметров мягких режимов могут изменяться в следующих диапазонах: плотность тока – от 80 до 160 А/мм 2 ; усилие на электродах – от 1,5 до 4 кгс/мм 2 и время протекания тока – от 0,5 до 2…3 с.

Жесткие режимы характеризуются повышенной производительностью в связи с уменьшением времени сварки, увеличением усилия сжатия и концентрированным нагревом. Эти режимы применяются: а) для сварки нержавеющих сталей, так как при сварке на мягких режимах возможно выпадение карбидов в околошовной зоне, приводящие к потере коррозионной стойкости; б) для сварки алюминия, меда и медных сплавов, так как они обладают высокой теплопроводностью и для них недопустим перегрев околошовной зоны; в) для сварки ультратонкого металла толщиной до 0,1 мм.

Пределы толщин свариваемых металлов составляют в среднем 0,5…5 мм. Точечная сварка широко используется для изготовления штампосварных соединений, когда отдельные штампованные детали соединяются сварными точками. В этом случае упрощается технология изготовления сварных узлов и повышается производительность.

Признаком шовной сварки является наличие хотя бы одного электрода в виде ролика, катящегося по шву. Роликовая сварка разновидность точечной сварки, при которой точки ядра перекрывают одна другую и создают сплошной шов, между свариваемыми заготовками образуется прочноплотное соединение. При шовной сварке (рис. 94) свариваемые детали 1 также соединяют внахлестку и помещают между двумя вращающимися медными роликами (электродами) 2,через которые поступает ток от трансформатора 3 для нагрева и расплавления металла. Этими же роликами производится осадка (сжатие) нагретого металла при движении вдоль шва. Толщина свариваемых листов должна быть в среднем 0,3…3 мм. Шовную сварку так же, как и точечную, можно выполнять при одностороннем и двустороннем расположении Рис. 94

Существует два цикла шовной сварки: с непрерывным и прерывным протеканием тока.

Первый цикл применяется для сварки коротких швов из малоуглеродистых и низколегированных сталей толщиной до 1 мм, при сварке длинных швов ролики могут перегреться. Кроме того, при незначительных изменениях чистоты поверхности металла возникают прожоги или непровары. При непрерывном пропускании тока образуется большая зона термического влияния, что может привести к короблению деталей.

Второй цикл обеспечивает стабильность процесса и высокое качество Сварного соединения при малой зоне термического влияния; он применяется

для сварки длинных швов на заготовках из нержавеющих сталей, алюминиевых и медных сплавов.

Шовная сварка применяется в массовом производстве при изготовлении различных сосудов. Короткие швы сваривают от одного конца к другому, а длинные – от середины к концам. Роликовая сварка осуществляется на переменном токе силой 2000…5000 А. Диаметр роликов равен 40…350 мм; усилие сжатия свариваемых деталей роликами достигает 0,6 т; скорость сварки равна 0,5…3,5 м/мин.

Имеются разнообразные конструкции шовных машин, различающихся расположением роликов. В машинах для продольной сварки ролики вращаются вдоль консолей машины, а в машинах для поперечной сварки ролики вращаются в плоскости, перпендикулярной оси консолей.

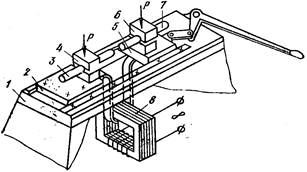

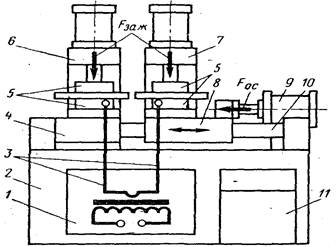

3.Изготовление изделий методом стыковой сварки сопротивлением выполняют на универсальных или специализированных стыковых машинах.

Стыковая машина имеет следующие основные узлы и элементы (рис.95): станину 2, неподвижную плиту 4, подвижную плиту 8, которая перемещается по направляющим 10 приводом подачи 9, зажимные устройства и 7, трансформатор 1, токоподводы 3, губки 5 и аппаратуру управления П.

Рис.95 Конструктивная схема стыковой машины

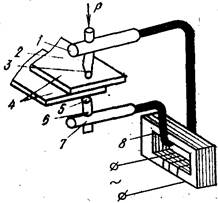

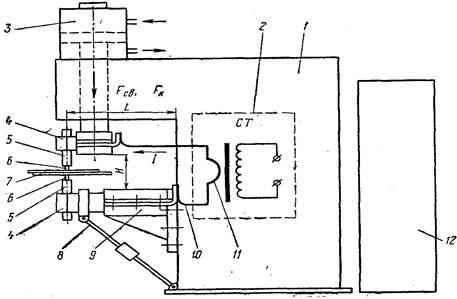

Для изготовления изделий методом контактной точечной сварки применяют машину для точечной сварки МТП-200-7 (рис.96), которая должна обеспечивать сжатие деталей определенным усилием и подвод к ним сварочного тока.

Рис.11 Схема точечной машины МТП-200-7:

1 – корпус; 2 – сварочный трансформатор; 3 – привод сжатия; 4 – консоли; 5 – электрододержатели; 6 – электроды; 7 – детали; 8 – подкос; 9 – кронштейн (держатель); 10 – гибкие шины; 11 – вторичный виток трансформатора

Она имеет соответственно привод сжатия 3 (рис.96) и источник тока 2. Конструктивные элементы машин: консоли 4, электрододержатели, электроды, корпус, кронштейны, подкосы. Они воспринимают значительные усилия от привода сжатия и теплового расширения металла в зоне сварки. Некоторые из них, входящие во вторичный контур машины, служат одновременно токоподводящими элементами.

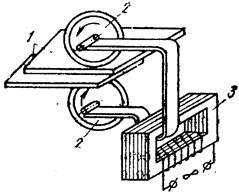

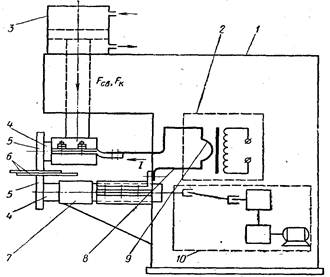

Для изготовления изделий методом шовной (роликовой) сварки при крупносерийном производстве используют машину для шовной сваркиМШПР-300-1200 (рис.97).

Рис.97 Схема шовной машины МШПР-300-1200:

1 – корпус; 2 – сварочный трансформатор; 3 – привод сжатия; 4 – консоли; 5 – ролики; 6 – детали; 7 – кронштейн (держатель); 8 – гибкие шины; 9 – вторичный виток трансформатора; 10 – привод вращения ролика

Данная машина должна обеспечивать сжатие деталей определенным усилием и подвод к ним сварочного тока. Машины для шовной сварки обычно перемещают детали на шаг точек. Поэтому они имеют привод вращения роликов (рис.9).Конструктивные элементы машины – консоли 4, привод сжатия, ролики, корпус, кронштейны, гибкие шины. Они воспринимают значительные усилия от привода сжатия и теплового расширения металла в зоне сварки. Некоторые из них входящие во вторичный контур машины, служат одновременно токопроводящими элементами.

Источники тока. Контактные машины работают на переменном токе (от тысяч до ста тысяч ампер). Электрическая схема источников тока всех типов контактных машин состоит из трех элементов: трансформатора, прерывателя и переключателя ступеней мощности. Первичная обмотка трансформатора подключается к сети напряжением от 220 до 380 В; её изготовляют секционированной для изменения числа рабочих витков при переключении ступеней мощности. Вторичная обмотка трансформатора состоит из одного или двух витков (вторичное напряжение от 1 до 12 В).

Прерыватели тока. Для включения и выключения сварочного тока применяется несколько типов прерывателей: простые механические контакторы, электромагнитные (синхронные и асинхронные), электронные приборы (тиратронные и игнитронные).

Механические контакторы применяют главным образом на стыковых точечных машинах неавтоматического действия небольшой мощности. Электромагнитные контакторы применяют для cтыковой, точечной и шовной сварки на машинах малой и cpедней мощности. Электронные прерыватели обеспечивают синхронное включение и выключение тока со строго определенной длительностью импульсов тока и пауз и применяются для всех типов контактных машин автоматического действия.

Механизмы давления могут быть рычажно-педальными, моторно-кулачковыми, с пневматическими или гидравлическими приводами давления. Механизм давления служит для сжатия заготовок.

Что такое сварка и какие виды бывают

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Определение процесса сварки

Независимо от вида, сваркой называют технологию создания неразъемных соединений путем нагрева, деформирования или комбинированием обоих методов. Сущность сварки заключается в том, что под действием внешнего источника энергии (тепла, давления) между соединяемыми материалами образуются прочные связи на межатомном уровне. После кристаллизации в процессе остывания на стыке образуется сварочный шов. В зависимости от вида материала и условий проведения работы, это локальный или общий нагрев и деформирование стыкуемых поверхностей.

Классификация видов сварки

В зависимости от критериев, классификацию способов сварки выполняют по виду защиты расплавленного металла от кислорода воздуха, способу управления процессом, материалу и т. д. Также учитываются технологические особенности проведения сварочных работ. По способу воздействия на детали выделены три основных вида сварки:

- Механическую проводят внешним давлением, под действием которого поверхности деформируются, что приводит к плотному соединению.

- Термическую выполняют с применением дополнительных материалов, которые расплавляются теплом от источника энергии. Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение.

- При термомеханических (комбинированных) видах сварки детали подвергаются совместному воздействию тепла и давления. Для повышения пластичности детали предварительно нагревают, затем сжимают.

Термический класс сварки

Эти способы сварки выполняются с образованием сварочной ванны из расплавленного металла деталей и электрода или присадочного материала.

Дуговая

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

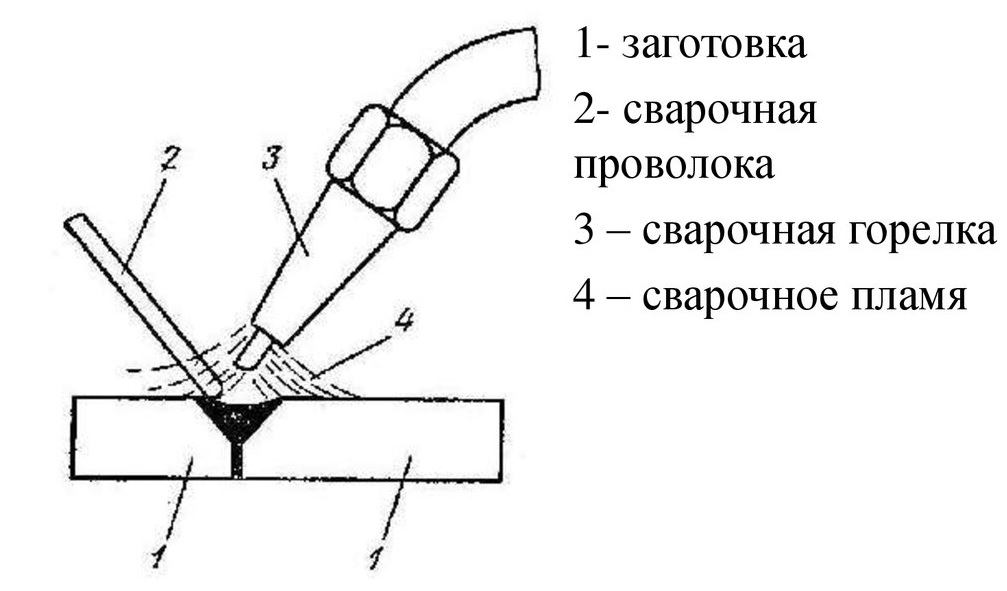

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Лазерная сварка позволяет накладывать швы с высокой точностью. При этом, практически не нагреваются прилегающие поверхности, что исключает деформирование даже очень тонкого материала. Для работы в труднодоступных местах изменяют направление луча призмами. Процесс рекомендуется проводить в среде инертного газа.

Термитная

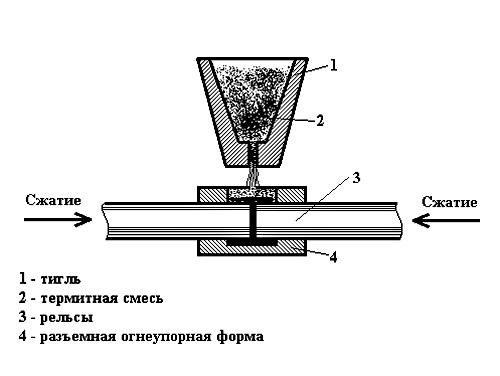

Для сварки этого вида используют порошкообразную смесь (термит), состоящую из алюминия, магния, окислов железа. При сгорании образуется тепло, которое расплавляет кромки заготовок. Расплавленный термит смешивается с металлом деталей, после кристаллизации образуется соединение.

Для запуска процесса термит дистанционно поджигают пиропатроном, электрическим разрядом, бикфордовым шнуром. Температура горения смеси достигает 2700⁰C, которой достаточно для сварки металлов распространенных видов. Термитным способом ремонтируют крупногабаритное оборудование, рельсы, сращивают провода на линиях электропередачи.

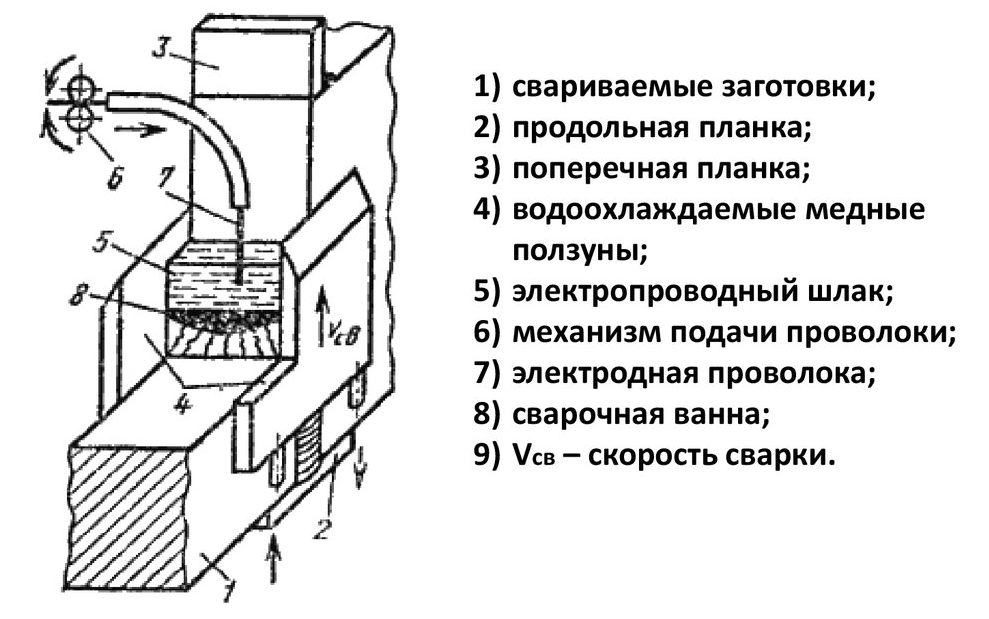

Электрошлаковая

Эта разновидность термической сварки применяется для соединения стали толщиной от 5 см до 3 м. Заготовки устанавливают вертикально, зазор между ними с обеих сторон закрывают подвижными ползунами из меди с водяным охлаждением. Снизу на поддон насыпают слой флюса, под которым зажигают дугу.

После расплавления флюса образовавшийся шлак становится электропроводным. Дуга гаснет, но проходящего через шлак тока хватает для плавления новых порций флюса, электрода и кромок. По мере остывания расплава в сварочной ванне ползуны постепенно передвигаются выше. Этим способом соединяют заготовки за один проход независимо от их толщины без образования трещин.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

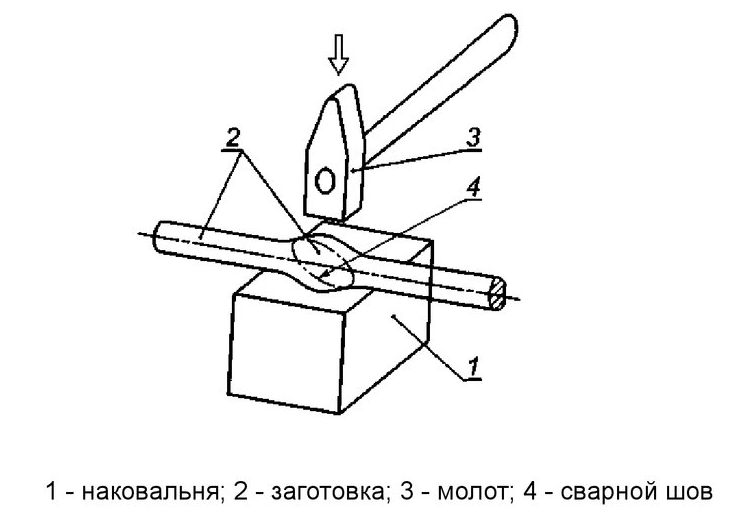

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

Диффузионная

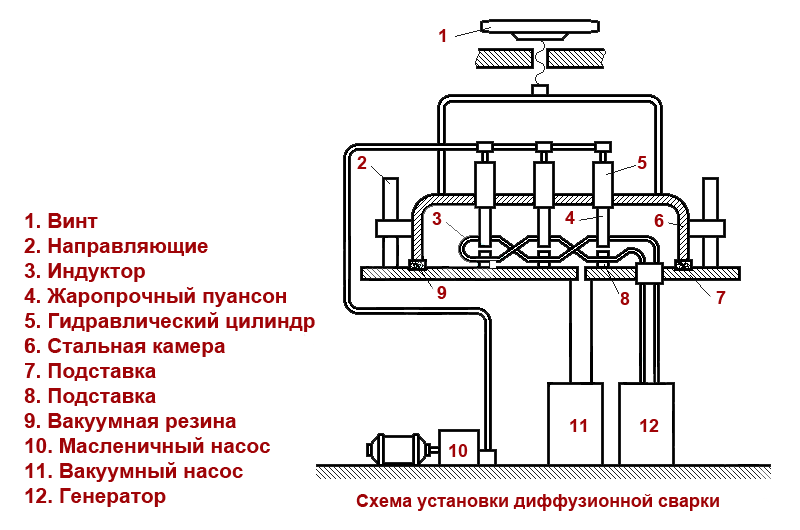

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

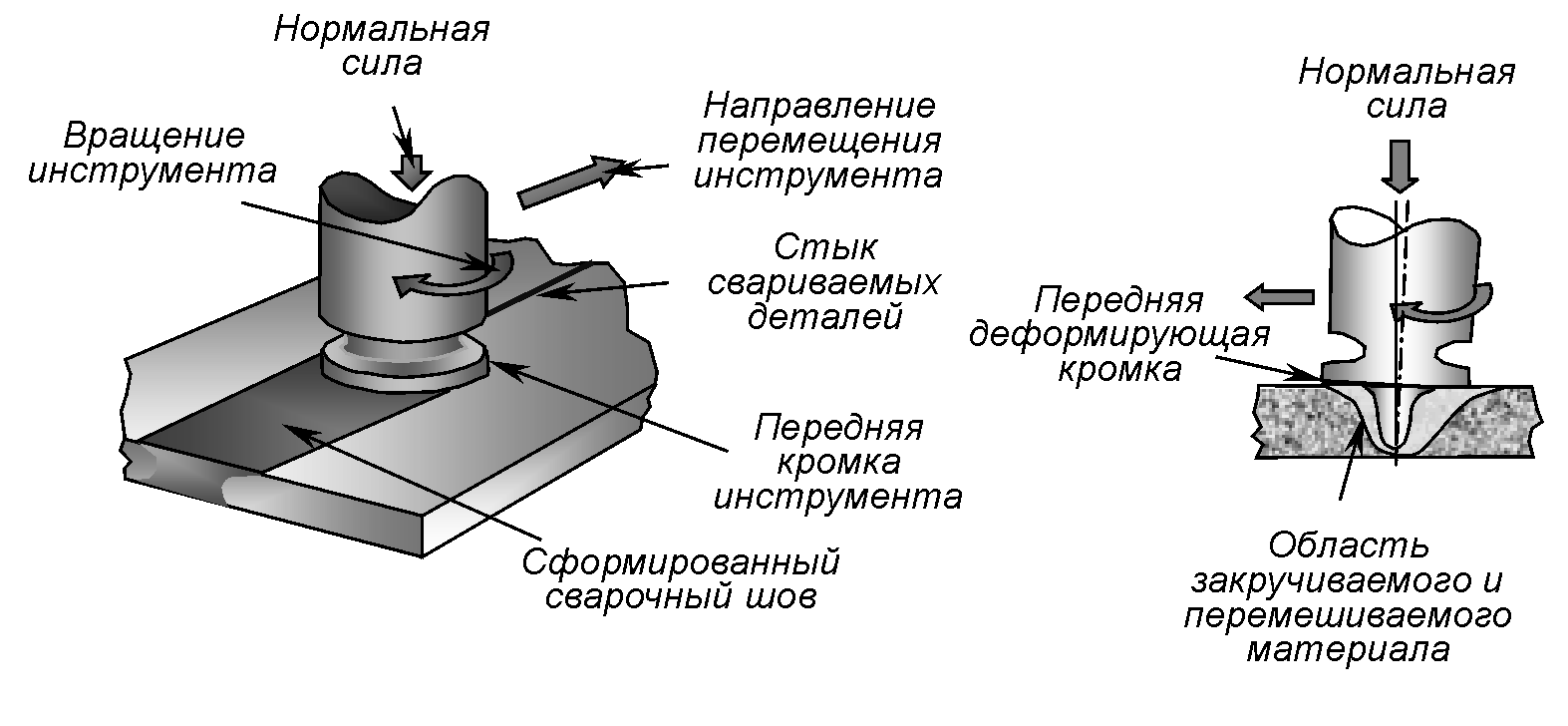

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

Читайте также: