При сварке плавлением сближение атомов и активация поверхностей достигаются в результате

Обновлено: 18.05.2024

По виду вводимой энергии все процессы делят на: термические, термомеханические, механические. При сварке давлением сближение атомов и активация поверхностей достигаются путем совместной, пластической деформации, когда в поверхностных контактирующих слоях выравниваются микронеровности. Разрушается адсорбируемый слой и увеличивается число активных центров взаимодействия. В результате атомы активируемых поверхностей вступают во взаимодействие друг с другом и между ними образуется металлическая связь. При сварке плавлением соединение деталей осуществляется за счет частичного расплавления металлов соединяемых поверхностей. В процессе сварки кроме расплавления основного металла (рис. 1, а). За счет расплавления присадочного материала (рис. б), который заполняет зазор между соединяющими поверхностями. Этот расплавленный металл образует общий объем - сваренную ванную. При этом достигается разрушение окисных пленок, покрывавших поверхности и металлы сближаются на расстояние, при котором возникают механические связи. При охлаждении происходит кристаллизация этого объема и образование сварного шва. При этом получают литую структуру. Электрическая сварка плавлением подразделяется на дуговую, осуществляемую за счет энергии дугового разряда. И электрошлаковую, когда нагрев идет за счет прохождения тока через расплавленный флюз (шлаковую ванну). Электроннолучевую, когда энергия получается за счет интенсивной бомбардировки основного металла, быстродвижущимися элементами в вакууме. Сварку лазером, где источником нагрева является световой луч. При сварке давлением энергия выделяется за счет приложения к свариваемым деталям. Усилие осадки без или с протеканием электрического тока в контакте.

Способы сварки плавлением

Дуговая сварка

При дуговой сварке источником нагрева служит электрическая дуга, которая возникает между свариваемым основным металлом и одним или двумя электродами. Когда дуга горит между металлом и электродом (рис. 2, а), для нагрева расходуется теплота, выделяющаяся на анодном и катодном пятнах, расположенных на торце электрода и на основном металле под ним. Способ называется сварной дугой прямого действия. Если на электрод подается минус, а на изделие плюс- сварка идет на прямой полярности (ПП). Если полюса поменять то сварка будет идти на обратной полярности (ОП). Если дуга горит между двумя электродами, а нагрев основного металла идет за счет теплоты, выделившейся в столбе дуги (рис. 2, б), то сварка идет косвенной дугой. Существует дуга комбинированного действия (рис. 2, в). В этом случае электроды и изделия подключаются к трехфазной сети. При исследовании дуги прямого действия используется угольный или металлический электрод. При сварке не плавящимся электродам необходима присадка проволоки или плавящегося электрода. Сварочной дугой называют стационарный электрический разряд в газах, между находящимся под напряжением электродом и изделием. Сварочная дуга характеризуется высоким давлением, температурой и большим током в зоне разряда. В обычных условиях газы не проводят ток. Процесс начинается когда в газе разделяются электроны и ионы, образуя заряженные частицы. Процесс называется ионизацией. Процесс зажигания дуги начинается с короткого замыкания электрода на изделие. Ток короткого замыкания мгновенно расплавляет металл в месте соприкосновения и образуется жидкая перемычка. При отводе электрода металл растягивается, перегорает и его температура достигает температуры кипения. Поры металла ионизируются, возникает дуга (рис. 3). Дуга горит между стержнем электрода -1 и основным металлом- 6. Стержень электрода плавится и капли стекают в сварочную ванну. Вместе с электродом плавится покрытие- 2, образуя газовую или электрошлаковую защиту- 3, вокруг дуги и сварочной ванны, изолируя их от воздействия атмосферы. По мере движения дуги по стрелке происходит кристаллизация сварочной ванны и образование шва- 4, с образованием на поверхности шлаковой кори- 5.

В зависимости от зависимого расположения свариваемых элементов существуют различные типы сварных соединений (рис. 4). Наиболее распространенные из них стыковые (а), нахлесточные (б), тавровые (в), угловые (г) по отбортовке или торцевые (д), наиболее экономически выгодными являются стыковые. Чтобы обеспечить полное проплавление и хорошее качество сварки необходимо подготовить кромки свариваемых заготовок. Подготовка кромок заключается в очистке места сварки от окисных пленок, жира и прочих загрязнений в образовании угла раскрытия или скоса кромок, величины притупления и зазора между кромками. Раскрытие кромок и зазор необходимы для обеспечения провара всего сечения. Конструктивные элементы подготовки кромок регламентируются ГОСТ 5264. В зависимости от расположения поперечной и продольной оси шва (рис. 5), различают сварку в нижнем положении (а), вертикальном (б), горизонтальном (в), и в потолочном положении (г). Наиболее удобна сварка в нижнем положении.

Сварка. Процесс сварки и его виды

Сваркой называют технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми заготовками при их нагревании и (или) пластическом деформировании. Это позволяет в результате сварки получить непрерывность структуры соединяемых металлических изделий. Сварочные процессы применяют для изготовления разнообразных конструкций, исправления брака литья, восстановления поломанных и изношенных деталей (ГОСТ Р ИСО 857-1–2009).

Существенным преимуществом сварки является плотность швов, обеспечивающая герметичность резервуаров, котлов, вагонов-цистерн, трубопроводов, корпусов судов. Сварка позволяет соединять элементы, имеющие различную толщину, и упрощать технологию изготовления сложных узлов и конструкций. Возможность механизации и автоматизации производственных процессов, высокое качество сварных соединений и рациональное использование металла сделали сварку прогрессивным высокопроизводительным и экономически выгодным технологическим процессом.

Сущность процесса сварки заключается в возникновении атомномолекулярных связей между контактирующими поверхностями. Для этого необходимо поверхности сблизить на расстояние, соизмеримое с атомным радиусом. В реальных условиях сближению поверхностей препятствуют микронеровности, окисные и органические пленки, адсорбированные газы. Для получения качественного соединения необходимо устранить причины, препятствующие сближению контактирующих поверхностей, и сообщить атомам твердого тела некоторую энергию для повышения энергии поверхностных атомов, которая называется энергией активации. Эта энергия может сообщаться в виде теплоты (термическая активация) и в виде упругопластической деформации (механическая активация).

В зависимости от типа активации образование связей между атомами соединяемых поверхностей происходит в твердой или жидкой фазах. В соответствии с этим все способы сварки можно разделить на две основные группы: сварка пластическим деформированием (давлением) и сварка плавлением.

Сварка давлением осуществляется приложением внешней силы и сопровождается пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла. При этой сварке сближение атомов и активация соединяемых поверхностей достигаются в результате совместной упругопластической деформации. В контактирующих слоях заготовок выравниваются микронеровности, разрушается адсорбированный слой и увеличивается число активных центров взаимодействия, атомы активизированных поверхностей вступают во взаимодействие, и между ними образуется металлическая связь.

Методы сварки давлением разделяются на две подгруппы – термомеханические и механические.

Сварку давлением можно проводить:

- без предварительного нагрева места соединения (холодная, взрывом, ультразвуковая, трением), когда применяется только механическая энергия;

- с предварительным нагревом (контактная, диффузионная, газопрессовая), когда наряду с механической, применяется и тепловая энергия от внешних или внутренних источников теплоты.

Предварительный нагрев до пластического состояния или до оплавления применяют для металлов и сплавов, обладающих повышенным сопротивлением пластическим деформациям в холодном состоянии, что затрудняет их совместное деформирование, так как требует больших давлений на единицу поверхности.

Нагрев металла при сварке давлением осуществляется либо за счет дополнительных энергетических затрат (пропускание тока, сжигание газов, индуктирование в деталях токов высокой частоты), либо за счет частичного преобразования сообщаемой энергии в тепловую.

Сварка плавлением осуществляется оплавлением свариваемых поверхностей без приложения внешней силы. Расплавляется либо только основной металл (заготовки) по кромкам, либо основной металл с дополнительным – электродным или присадочным.

Расплавленный металл заготовок с дополнительным образуют общую сварочную ванну. При этом достигается разрушение окисных пленок, покрывающих поверхность соединяемых элементов, и сближение атомов до расстояния, при котором возникают металлические связи. После кристаллизации металла образуется сварной шов, имеющий литую структуру.

Для расплавления основного и электродного (или присадочного) металлов применяют источники теплоты с температурой не ниже 3 000 °С.

В зависимости от характера источника теплоты различают электрическую и химическую сварку плавлением.

При электрической сварке плавлением источником теплоты служит электрический ток. Существуют следующие виды электрической сварки плавлением:

- дуговая, при которой нагрев осуществляется электрической дугой;

- плазменная, при которой нагрев осуществляется сжатой дугой;

- электрошлаковая, при которой нагрев и плавление металла осуществляются за счет термической энергии, выделяемой шлаком при прохождении через него электрического тока;

- лучевые способы сварки, к которым относятся лазерная и электронно-лучевая сварки. При лазерной сварке для нагрева используется монохроматический когерентный луч, а при электронно-лучевой сварке – сфокусированный электронный луч;

- газовая сварка, где в качестве источника теплоты используют экзотермическую реакцию горения горючего газа или смеси горючих газов и кислорода.

Свариваемость – свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Понятие свариваемости часто применяют при сравнительной оценке существующих и разработке новых материалов.

Свариваемость материалов оценивают степенью соответствия заданных свойств сварного соединения одноименным свойствам основного металла и их склонностью к образованию таких сварочных дефектов, как трещины, поры, шлаковые включения и др. По этим признакам материалы разделяют на хорошо, удовлетворительно и плохо сваривающиеся. Многие разнородные материалы, особенно металлы с неметаллами, не вступают во взаимодействие друг с другом. Такие материалы относятся к числу практически несваривающихся.

Свариваемость материалов в основном определяется типом и свойствами структуры, возникающей в сварном соединении при сварке. При сварке однородных металлов и сплавов в месте соединения, как правило, образуется структура, идентичная или близкая структуре соединяемых заготовок. Этому случаю соответствует хорошая свариваемость материалов.

При сварке разнородных материалов, в зависимости от различия их физико-химических свойств, в месте соединения образуется твердый раствор с решеткой одного из материалов либо химическое или интерметаллидное соединение с решеткой, отличающейся от решеток исходных материалов. Механические и физические свойства твердых растворов, особенно химических или интерметаллидных соединений, могут значительно отличаться от свойств соединяемых материалов. Такие материалы относятся к удовлетворительно сваривающимся.

Если образуются хрупкие и твердые структурные составляющие в сварном соединении, то в условиях действия сварочных напряжений возможно возникновение трещин в шве или околошовной зоне. В последнем случае материалы относятся к категории плохо сваривающихся.

Свариваемость, с одной стороны, зависит от материала, технологии сварки, конструктивного оформления соединения, а с другой — от эксплуатационных свойств сварной конструкции, которые определяются предъявляемыми к ним техническими требованиями. Это может быть одно свойство или комплекс свойств, в зависимости от назначения конструкции. Если эксплуатационные требования удовлетворяются, то свариваемость материалов считается достаточной. Если не обеспечивается хотя бы одно из этих свойств, то свариваемость материала считается недостаточной.

Для исследования свариваемости, как правило, применяют сварные образцы специальной конструкции или образцы с имитацией сварочных циклов. В результате испытания сварных образцов определяются условия появления дефектов, механические и специальные свойства соединений. Наряду с экспериментальными используют расчетные методы определения показателей свариваемости, учитывающие химический состав, тип соединения, вид, режим сварки и другие факторы.

В каждом конкретном случае основные показатели выбирают с учетом того, какие свойства и характеристики связаны с наиболее частыми отказами сварных соединений при эксплуатации.

При сварке однородных металлов в месте соединения, как правило, образуется структура, близкая к структуре соединяемых заготовок. В этом случае свариваемость оценивается как хорошая или удовлетворительная. В процессе сварки разнородных материалов в зависимости от степени их взаимной растворимости в соединении могут образовываться твердые растворы, химические и интерметаллические соединения. Механические и физические свойства соединений могут существенно отличаться от свойств свариваемых материалов. При этом высока вероятность образования несплошностей в виде трещин и несплавлений. Свариваемость в этом случае оценивается как ограниченная или плохая.

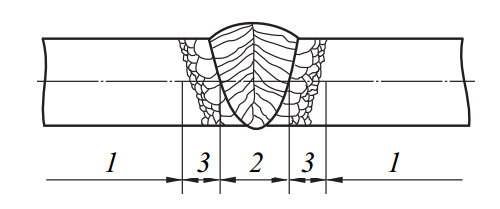

Рис. 1. Неоднородность механических свойств различных зон сварного соединения легированной стали: 1 — основной металл; 2 — шов с литой структурой; 3 — зона термического влияния

Прочность и твердость шва при сварке сплавов, как правило, ниже, чем у основного материала. Это объясняется тем, что для предотвращения образования трещин при сварке плавлением применяют менее легированный присадочный материал, чем металл заготовок. Пониженная пластичность шва также может быть обусловлена крупнокристаллической литой макроструктурой (рис. 1) и повышенным содержанием газов.

1.2.2. Сварка плавлением и давлением

При затвердевании расплавленного металла слабые агдезионные связи заменяются прочными химическими связями, соответствующими природе соединяемых материалов и типу их кристаллической решетки. При сварке плавлением вводимая энергия (обычно тепловая) должна обеспечивать расплавление основного и присадочного металлов, оплавление стыка, нагрев кромки и т. д. При этом происходит усиленная диффузия компонентов в расплавленном и твердом металле, их взаимное растворение. Эти процессы, а также кристаллизация расплавленного металла сварочной ванны (или припоя) обеспечивают объемное строение зоны сварки, что обычно повышает прочность сварного соединения.

Сварка плавлением происходит без приложения осадочного давления, т. е. осуществляется путем спонтанного слияния объемов жидкого металла, и обычно не требуется тщательной подготовки и зачистки соединяемых поверхностей. При сварке плавлением обе стадии процесса соединения - физический адгезионный контакт и химическое взаимодействие, сопровождаемое диффузией, - протекают достаточно быстро (см. рис. 1.3, кривая 1). Для однородных металлов это не опасно. Но в случае разнородных материалов с ограниченной взаимной растворимостью практически трудно получить соединения без хрупких интерметаллических прослоек в зоне контакта.

При быстром образовании физического контакта твердого тела с расплавом, например, при сварке путем расплавления одного из соединяемых металлов, сначала на границе твердой и жидкой фаз будет наблюдаться пик межфазной энергии wг, аналогичный wп (см. рис. 1.2), так как переход атомной системы в новое состояние происходит не мгновенно, а за некоторый конечный промежуток времени. Длительность так называемого периода ретардации (задержки) пика поверхности раздела может быть приближенно рассчитана как время жизни атома перед потенциальным барьером или определена экспериментально. На основании этих данных можно определить допустимую длительность контакта твердой и жидкой фаз и оптимальную температуру сварки или пайки.

При сварке давлением (в твердой фазе) сближение атомов и активация поверхностей достигаются в результате совместного упругопластического деформирования соединяемых материалов в зоне контакта, часто одновременно с дополнительным нагревом. Длительность стадий (см. рис. 1.3) образования физического контакта (А) и химического взаимодействия (Б) при сварке давлением существенно больше, чем при сварке плавлением, и зависит от ряда факторов: физико-химических и механических свойств соединяемых материалов, состояния их поверхностей, состава внешней среды, температуры нагрева, схемы приложения давления или других средств активации (ультразвука, трения и т. д.).

В последнее время предложены методы приближенного расчета параметров режима сварки статическим давлением, которые подтверждаются экспериментально. Длительность процесса образования физического контакта, заключающегося в снятии микронеровностей, рассчитывают по скорости ползучести. Длительность второй стадии - химического взаимодействия - оценивают по уравнению Больцмана как длительность периода активации. Расчеты основаны на представлениях о схватывании материалов в результате ползучести на контактных поверхностях и образовании прочных химических связей в местах выхода и перемещения вакансий, дислокаций и скоплений. Выход дислокации на контактную поверхность активирует ее путем разрыва насыщенных связей, что приводит к образованию активных центров.

Вместе с тем процесс получения работоспособного соединения в большинстве случаев (особенно при наличии сопутствующего нагрева) не заканчивается схватыванием. Дальнейшее его развитие происходит в результате диффузионных перемещений атомов через границу контакта на стадии объемного взаимодействия, которой и завершается сварка. Ясно, что в случаях, когда сварка давлением осуществляется без внешнего нагрева (холодная сварка, сварка взрывом и др.), так называемая третья стадия (стадия объемного взаимодействия) не получает существенного развития и соединение завершается на стадии схватывания.

Относительная роль схватывания и объемного взаимодействия в разных методах соединения металлов различна и определяется в основном температурой, временем и давлением в зоне контакта. Например, при диффузионной сварке, как правило, объемное взаимодействие получает заметное развитие и соединение завершается образованием общих зерен в зоне контакта.

1.2.1. Механизм образования монолитных соединений твердых тел

На первый взгляд кажется, что образование монолитного соединения двух одинаковых монокристаллов с идеально гладкими и чистыми поверхностями возможно при любой температуре и без ввода внешней энергии. Для этого достаточно сблизить их поверхности на расстояние, соизмеримое с параметрами кристаллической решетки (порядка долей нанометра). Тогда между сопряженными атомами возникнут связи, граница раздела (рис. 1.1) исчезнет и произойдет сварка. Такой процесс кажется вероятным и не противоречит второму началу термодинамики, так как свободная энергия системы при этом должна уменьшиться на величину энергии двух исчезнувших поверхностей раздела.

В действительности даже в идеальном случае для соединения поверхностей требуется затрата энергии. Дело в том, что любому устойчивому состоянию системы соответствует определенный минимум энергии атома. Каждый атом находится как бы в потенциальной лунке и переход из одного устойчивого состояния в другое возможен только путем преодоления энергетического барьера (рис.1.2). Внутри кристалла каждый атом удерживается симметрично направленными силами связи. На свободной поверхности кристалла или жидкости атом неуравновешен вследствие того, что со стороны окружающей среды отсутствует связь или заметно ослаблена. Это вызывает повышение энергии поверхностного слоя кристалла ω п . Если для перемещения внутри тела атому необходима энергия ω о (см. рис. 1.2), то для выхода в окружающую среду ω п , причем ω п > ω о . Поэтому для соединения двух монокристаллов в один требуется введение деформационной или тепловой энергии извне, превышающей граничную энергию ω г .

Рис.1.1. Схема образования соеди-

Рис.1.2. Потенциальный барьер

двух монокристаллов с иде-

для системы атомов у поверхности

чистыми и гладкими поверх-

кристалла ( а ) и на границе твердой

ностями: кристаллы до ( а )

и жидкой фаз ( б ) в начальный период

и после ( б ) соединения.

Внешняя деформационная энергия будет затрачиваться на преодоление сил отталкивания, возникающих между сближаемыми поверхностными атомами. Когда расстояния между ними будут равны межатомному расстоянию в кристаллической решетке, возникают квантовые процессы взаимодействия электронных оболочек атомов. После этого общая энергия системы начнет снижаться до уровня, соответствующего энергии атомов в решетке целого кристалла, и появится выигрыш энергии, равный избыточной энергии поверхностных атомов кристаллов до их соединения — энергии активации.

Тепловая энергия, сообщенная поверхностным атомам при повышении температуры, увеличивает вероятность развития квантовых процессов электронного взаимодействия в соединении.

Стадийность процесса сварки . Результаты исследований и теоретический анализ показывают, что сварку и пайку можно отнести к классу так называемых топохимических реакций, которые отличаются двухстадийностью процесса образования прочных связей между атомами соединяемых веществ (рис. 1.3), которая характерна только для микроучастков соединяемых поверхностей.

На первой стадии (А) развивается физический контакт, т. е. осуществляется сближение соединяемых веществ на расстояния, требуемые для межатомного взаимодействия. При этом энергетические уровни связи соответствуют энергетическим уровням, характерным для физической адсорбции (ω п = 0,04-0,4 кДж/моль). На второй стадии (Б) — стадии химического взаимодействия (схватывания) — заканчивается процесс образования прочного соединения. Схватывание – бездиффузионный процесс и в принципе может происходить при любых температурах, если воз-

можна микропластическая деформация.

На практике получение монолитных соединений осложняется тем, что свари-

ваемые поверхности имеют:

микронеровности ≈ 10 -6 м даже при тщательной обработке (поэтому при со-

вмещении поверхностей контакт возможен лишь в отдельных точках);

- загрязнения, так как на любой поверхно-

сти твердого тела адсорбируются атомы

Для монолитного соединения мате-

риалов при сварке необходимо обеспе-

чить контакт по большей части стыкуемых

поверхностей и их активацию.

Рис.1.3. Кинетика изменения прочности

Энергия активации. Активация по-

соединения σ в зависимости от длитель-

верхности заключается в том, что поверх-

ности сварки t (топохимические кривые)

ностным атомам твердого тела сообщает-

при быстром ( 1 ) и медленном ( 2 ) разви-

ся некоторая энергия, необходимая:

стадий образования физического

- для разрыва старых связей между ато-

контакта ( А ) и химического взаимодей-

мами тела и атомами внешней среды,

обусловленные физико-химическим состоянием поверхности;

- для повышения энергии поверхностных атомов до уровня потенциального барьера, при котором возможно образование новых химических связей, т.е. схватывание.

В общем случае энергия активации может сообщена в виде теплоты (термическая активация), упругопластической деформации (механическая активация), электронного, ионного и других видов облучения (радиационная активация).

При затвердевании расплавленного материала слабые агдезионные связи заменяются прочными химическими связями, соответствующими природе соединяемых материалов и типу их кристаллической решетки. При сварке плавлением вводимая энергия (обычно тепловая) должна обеспечивать расплавление основного и присадочного металлов, оплавление стыка, нагрев кромки и т.д. При этом происходит усиленная диффузия компонентов в расплавленном и твердом металле, их взаимное растворение. Эти процессы, а также кристаллизация расплавленного металла сварочной ванны (или припоя) обеспечивают объёмное строение зоны сварки, что обычно повышает прочность сварного соединения.

Сварка плавлением происходит без приложения осадочного давления - осуществляется путем спонтанного слияния объемов жидкого металла и обычно не требуется тщательной подготовки и зачистки соединяемых поверхностей.

При сварке плавлением обе стадии процесса соединения — физический адгезионный контакт и химическое взаимодействие, сопровождаемое диффузией, — протекают достаточно быстро (см. рис. 1.3, кривая 1 ). Для однородных металлов это не опасно. Но в случае разнородных материалов с ограниченной взаимной растворимостью практически трудно получить соединения без хрупких интерметаллических прослоек в зоне контакта.

При быстром образовании физического контакта твердого тела с расплавом, например при сварке путем расплавления одного из соединяемых металлов, сначала на границе твердой и жидкой фаз будет наблюдаться пик межфазной энергии ω г , аналогичный ω п (см. рис. 1.2,б), так как переход атомной системы в новое состояние происходит не мгновенно, а за некоторый конечный промежуток времени. Длительность так называемого периода ретардации (задержки) пика поверхности раздела может быть приближенно рассчитана как время жизни атома перед потенциальным барьером или определена опытным путем. На основании этих данных можно определить допустимую длительность контакта твердой и жидкой фаз и оптимальную температуру сварки или пайки.

При сварке давлением (в твердой фазе) сближение атомов и активация (очистка) поверхностей достигаются в результате совместной упругопластической дефор-

мации соединяемых материалов в контакте, часто одновременно с дополнительным нагревом.

Длительность стадий образования физического контакта А и химического взаимодействия Б при сварке давлением существенно больше, чем при сварке плавлением, и зависит от ряда факторов: физико-химических и механических свойств соединяемых материалов, состояния их поверхности, состава внешней среды, температуры нагрева, схемы приложения давления и других средств активации (ультразвук, трение и т. д.).

В последнее время предложены методы приближенного расчета параметров режима сварки статическим давлением, которые подтверждаются опытом. Длительность процесса образования физического контакта, заключающегося в снятии микронеровностей, рассчитывают по скорости ползучести. Длительность второй стадии — химического взаимодействия — оценивают по уравнению Больцмана как длительность периода активации.

Расчеты основаны на представлениях о схватывании материалов в результате ползучести на контактных поверхностях и образовании прочных химических связей в местах выхода и перемещения вакансий, дислокаций и скоплений. Выход дислокации на контактную поверхность активирует ее путем разрыва насыщенных связей, что приводит к образованию активных центров.

Вместе с тем, процесс получения работоспособного соединения в большинстве случаев (особенно при наличии сопутствующего нагрева) не заканчивается схватыванием. Дальнейшее его развитие происходит в результате диффузионных перемещений атомов через границу контакта на стадии объемного взаимодействия , которой и завершается сварка. Ясно, что в случаях, когда сварка давлением осуществляется без внешнего нагрева (холодная сварка, сварка взрывом и др.), стадия объемного взаимодействия не получает существенного развития и соединение завершается на стадии схватывания.

Относительная роль схватывания и объемного взаимодействия в разных методах соединения металлов различна и определяется в основном температурой, временем и давлением в контакте. Например, при диффузионной сварке, как правило, объемное взаимодействие получает заметное развитие и соединение завершается образованием общих зерен в зоне контакта.

1.2.3. Пайка и склеивание

Пайкой называется образование соединения с межатомными связями путем нагрева соединяемых металлов (ниже температуры их плавления), смачивания их расплавленным припоем, затекания припоя в зазор и последующей его кристаллизации. Сварку и пайку часто бывает трудно разграничить. Например, на пайку похожа сварка разнородных металлов в сочетаниях сталь и медь, вольфрам и молибден и др., когда расплавляется только один, более легкоплавкий металл. Поэтому в дальнейшем при анализе источников энергии целесообразно объединять сварку и пайку одним термином — сварка. Пайку можно выполнить с использованием тех же энергетических процессов, что и сварку.

Образование непрерывной межатомной связи при пайке происходит в процессе смачивания припоем поверхности соединяемых деталей. Смачивание и связь твердого тела с жидкостью может определяться электростатическими силами Ван-дер- Ваальса и силами химического взаимодействия.

Адгезию и когезию между твердым и жидким веществами обычно принято называть смачиванием. Различают три типа смачивания: 1) физическое или обратимое; 2) хемоадсорбционное; 3) химическое смачивание, при котором имеет место растворение одного вещества в другом, взаимное растворение или химическая реакция. Для осуществления химического смачивания при пайке необходим нагрев деталей и припоя, а также активация в специальных средах при обработке поверхности флюсом.

Склеивание может происходить практически без введения энергии в месте соединения благодаря силам адгезии (прилипания) между жидким клеем и молекулами поверхностных слоев твердого тела, а также химическим реакциям. Способность клея соединять изделия объясняется силами остаточного химического сродства между находящимися на поверхности молекулами клея и склеиваемого материала. Эти силы примерно в 10…100 раз меньше основных сил химической связи в простых молекулах. Они, например, порождают у жидкостей явление поверхностного натяжения, способность смачивать или не смачивать поверхности различных материалов.

В случае высокомолекулярных соединений, когда мономерная молекула, повторяясь в полимере тысячи раз, образует макромолекулу, силы адгезии возрастают пропорционально росту молекулярной массы. Эти силы, имея электрическую природу, в значительной степени зависят от химической структуры клея и склеиваемого материала.

Полярные группы — карбоксильные, спиртовые, амино-, эпоксидные и другие — значительно увеличивают адгезию клея к полярным материалам. Для увеличения адгезионных сил при склеивании некоторых неполярных материалов последние подвергают термической или химической обработке в целях получения на их поверхности некоторого количества полярных групп. Наличие или отсутствие адгезии клея к склеиваемому материалу легко определить по смачиваемости клеем этого материала. Для улучшения агдезии во всех случаях склеиваемая поверхность подвергается тщательной очистке и обезжириванию (иногда искусственно повышается степень ее шероховатости).

Однако прочность клеевого соединения определяется не только адгезией, но и когезией, т.е. силами взаимодействия между молекулами самого клея. Силы когезии термопластических клеев имеют ту же природу, что и силы адгезии. У клеев на основе термореактивных связующих когезионные силы внутри клеевого шва после его отвердевания будут усиливаться также благодаря образованию обычных химических связей.

Таким образом, прочность клеевых соединений определяется химическими и межмолекулярными силами притяжения элементарных частиц клея и склеиваемого материала. В начальной стадии процесса, когда силы взаимодействия, обусловленные смачиванием и межмолекулярным взаимодействием частиц, в основном слабы,

Читайте также: