Припой для лазерной сварки

Обновлено: 17.05.2024

Переход к принятию более легких и прочных материалов в повседневной продукции, от автомобилей до бытовой электроники, привел к ряду серьезных проблем при сварке этих конструкций, особенно в условиях больших объемов производства. Примеры в транспортной отрасли включают в себя электрическую транспортную инфраструктуру, где производство батарей часто требует соединения разнородных хорошо отражающих материалов, таких как алюминий и медь.

Еще одним связанным примером является дальнейшее применение высокопрочных сталей, а также алюминиевых и магниевых композитов для снижения веса автомобилей. В бытовой электронике требования к легким конструкциям с высокими индивидуальными тепловыми и электрическими свойствами постоянно вызывают потребность в более сложных конструкциях, часто с использованием тонкой фольги и требующих соединения разнородных металлов, а также алюминия и меди, являющихся сильно отличающимися материалами. Индустрия медицинских устройств также обуславливает необходимость соединения мелких металлических деталей, часто с разнородными материалами.

Рост лазерной сварки продолжается уже более десяти лет, а автомобильная промышленность — самая ранняя по применению технологии отрасль — первая, кто видит преимущества автоматизированного процесса сварки в сочетании с внутренними преимуществами технологии волоконных лазеров. Однако проблемы лазерной сварки многих из описанных ранее материалов оставались значительными и могли объяснить медленную скорость принятия лазерной сварки в некоторых приложениях.

В последнее время внедрение новой, экономичной и простой в использовании технологии, основанной на технике колебаний луча, помогает преодолеть некоторые из этих трудностей в сварочных материалах, таких как медь и алюминий, с мощными волоконными лазерами на длине волны 1 мкм. Этот метод помогает преодолевать пористость и проблемы с горячим растрескиванием при лазерной сварке некоторых материалов, помогая тем самым упростить требования к подгонке деталей при сборке в 3-X раза в некоторых примерах, обсуждаемых в этой статье. Благодаря возможности независимого контроля глубины проплавления, скорости колебания сфокусированного пятна, скорости сварки и ширины шва, техника имеет применение при сварке небольших, чувствительных к температуре узлов (для медицинских деталей), плохо подогнанных деталей, которые могут иметь затруднения при обычной лазерной сварке и могут быть косметически привлекательными при сварке с колебаниями без необходимости последующей обработки.

Технология сварочной головки с колебаниями

РИСУНОК 1 демонстрирует концепцию движения двумерного динамического луча или головки с технологией колебаний, где показаны четыре основные программируемые формы, доступные из стандартной сварочной головки, например, D30 из IPG Photonics. Независимый контроль амплитуды и частоты колебаний достигается с помощью контроллера гальво-зеркал, что обеспечивает большую гибкость в стабилизации расплава канала проплавления в процессе сварки с типичными частотами до 300 Гц, используемыми в большинстве приложений. Мощность обработки коммерческих сварочных головок с колебанием луча теперь доступна до 12 кВт.

РИСУНОК 1. Примеры форм колебаний из имеющихся в продаже сварочных головок с независимой регулируемой амплитудой и частотой до 300 Гц.

Стабильность расплава канала проплавления является критическим фактором, когда лазерная сварка затрудняет использование материалов с высокой отражающей способностью, таких как медь и алюминий. Это отчасти объясняется тенденцией к разбрызгиванию и, в случае некоторых алюминиевых сплавов, демонстрирует высокий уровень пористости из-за вязкости и поверхностного натяжения расплава, что делает эти материалы трудными для сварки с использованием более традиционных методов лазерной сварки. Недавние исследования 1 показали уменьшение или устранение этих проблем методом лучевого колебания, включая недавнее систематическое исследование как с использованием, так и без присадочной проволоки на автомобильных алюминиевых сплавах [2].

В целом, метод колебаний позволяет лучше регулировать температуру детали, поскольку луч проходит несколько раз в любой точке сварного шва. Градиент роста температуры и скорости охлаждения медленнее, чем при традиционной лазерной сварке, что помогает устранить дефекты и управлять брызгами. Кроме того, этот метод сварки совместим с типичными сварочными аксессуарами, такими как вспомогательные газовые порты и коаксиальные сопла, которые обеспечивают подавление плазмы и могут помочь контролировать разбрызгивание, которые не могут быть легко совместимы с сканирующими головами, используемыми при дистанционной сварке.

В дополнение к стабилизации расплава канала проплавления и уменьшению пористости в последующем шве метод качания луча оказался ценным для облегчения требований к подгонке деталей для лазерной сварки, как указано в ТАБЛИЦЕ. Используя одну из программируемых фигур (знак бесконечности в этом случае) и оптимизируя амплитуду и частоту колебаний, видно увеличение допустимого зазора шва 3X, которое достигается при обычной лазерной сварке.

ТАБЛИЦА. Краткое описание сварки вобуляционной головкой с колебаниями в окне процесса для зазора шва и смещения, где коэффициент 2-3 увеличения обоих параметров процесса может быть достигнут по сравнению с обычной лазерной сваркой.

Примеры реализации лазерной сварки

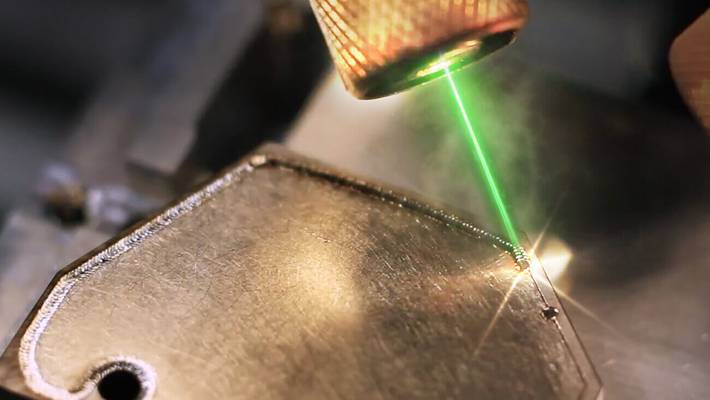

Пример качества сварного шва и его однородности, достигаемого с помощью головки с колебаниями, показан на фиг. 2 для сварки алюминия 6061-T6, качество шва, которое было бы невозможно при обычной лазерной сварке. Метод может устранить пост-обработку сварного шва для достижения косметической отделки конечной детали.

РИСУНОК 2. Примеры алюминиевых сварных швов 6061-T6 с использованием метода лучевых колебаний.

При дальнейших проверках уменьшение пористости, связанное с техникой колебаний луча, очевидно (рис. 3), где поперечное сечение сравнивается с обычной лазерной сваркой на алюминии 6061, показывая отсутствие пор при использовании процесса сварки головкой с колебаниями. Сообщалось об аналогичных улучшениях пористости [2, 4] с использованием техники колебаний с объяснением смешением ванны расплава во время вращения канала проплавления, что происходит при процессе колебаний луча.

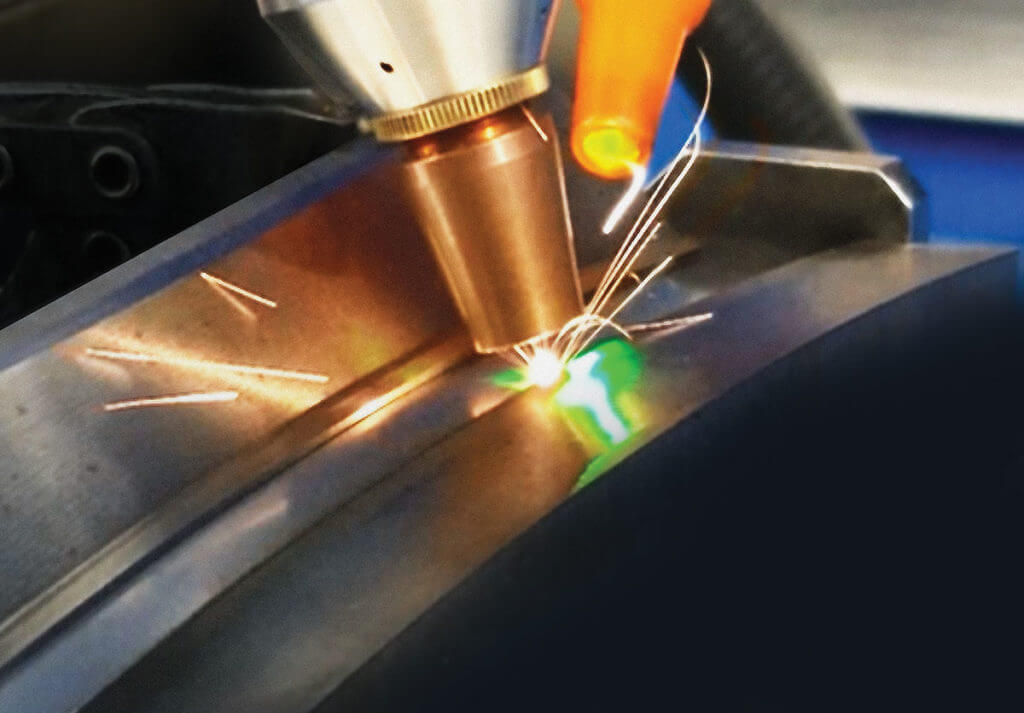

РИСУНОК 4. Сварка разнородных металлов, таких как нержавеющая сталь и медь (а), обеспечивается техникой колебаний для управления зоной взаимопроникновения (интерметаллической областью между двумя материалами) (б).

Лазерная сварка разнородных металлов является еще одной сложной технологической областью, где технология головки с колебаниями обладает значительным потенциалом, таким как сварка нержавеющей стали и меди (РИС. 4а). Плавление и затвердевание интерметаллического слоя можно контролировать с помощью технологии колебаний, чтобы значительно улучшить качество сварки между двумя разнородными металлами, как показано на EDS-изображении на фиг. 4b. В этом сварном шве мы использовали образец кругового колебания, показанный в ТАБЛИЦЕ.

Головка с колебаниями для сварки меди

Некоторые из проблем, связанных со сваркой меди с использованием лазеров, работающих на 1 мкм, хорошо известны и описаны ранее [1]. В этом исследовании мы использовали одномодовый волоконный лазер и небольшой размер пятна, чтобы увеличить плотность мощности на заготовке и помочь стабилизировать расплав в канале проплавления. Это было подробно изучено при микросварке тонких фольг [5], но эти особенности применимы к сварке головкой с колебаниями, где мы используем небольшое пятно и более эффективную сварку с каналом проплавления . По нашему опыту, линейные скорости и общий ввод тепла (мощность от лазера) часто сравнимы с традиционной лазерной сваркой. Как правило, при более низких скоростях взаимодействие лазера с материалом более неустойчивое с явным выбросом брызг из канала проплавлениясвязано с высокой отражательной способностью меди и низкой вязкостью и поверхностным натяжением материала. Тенденция на более высоких скоростях — стабильный сварной шов, обеспечиваемый высокой текучестью и небольшим размером пятна от одномодового волоконного лазера. Однако это происходит за счет уменьшения глубины проплавления окончательного шва.

Технология колебаний — это полезный инструмент для преодоления этих проблем (рис. 5 и 6). Используя амплитудную функцию колебаний, верхняя ширина шва может быть систематически увеличена, а функция частоты колебаний используется для стабилизации канала проплавления. Результаты были получены с использованием одномодового волоконного лазера с одинаковой мощностью, а линейная скорость сварки и мощность лазера поддерживались во всем диапазоне параметров.

РИСУНОК 5. Использование одномодового волоконного лазера с независимым управлением функциями амплитудной и частотной регулировки колебаний позволяет использовать сварные швы на меди.

Технология головки с колебаниями полностью совместима с многомодовыми волоконными лазерами, и в наших тестах [1] были продемонстрированы медные швы с использованием мощного (5 кВт) волоконного лазера, работающего вместе с головкой с колебаниями. В случае более высоких уровней мощности достигается большая глубина проплавления (до 4 мм в данном случае), и, как и в предыдущем исследовании, дополнительная гибкость процесса, связанная с технологией колебаний луча, используется для управления каналом проплавления и стабилизации расплав во время процесса.

РИСУНОК 6. Поперечные сечения сварных швов меди с использованием метода колебаний и одномодового волоконного лазера.

Алюминиево-медная сварка для промышленности аккумуляторных батарей является последней заявкой, рассмотренной в этой статье. В этом случае глубина проплавления является критическим параметром для минимизации ширины интерметаллидной прослойки (в идеале менее 10 мкм), которая может контролироваться скоростью процесса при традиционной лазерной сварке. Однако в случае использования техники головки с колебаниями у нас есть дополнительная ширина контрольного шва и проникновение через амплитудные и частотные функции на головке с колебаниями.

В нашем исследовании мы видим эффект увеличения амплитуды колебания (от 0,2 до 1,2 мм). Это достигается за счет увеличения ширины сварного шва, минимизации глубины проплавления и последующего улучшения механических свойств сварного шва между элементами алюминия и меди.

Вывод

Трудности, связанные с лазерной сваркой таких материалов, как алюминий и медь с использованием 1 мкм-лазеров, в значительной степени могут быть преодолены за счет использования мощных волоконных лазеров вместе с новейшей двумерной технологией головки с колебаниями луча для дополнительного управления пучком расплава в канале проплавления во время процесса сварки. В свою очередь, это, как показано, помогает устранить пористость и разбрызгивание, связанные с лазерной сваркой этих материалов с использованием традиционных методов. Дополнительные степени свободы, достигаемые за счет независимой амплитуды и частоты колебаний колебательной головки, в сочетании с высокой мощностью, доступной для волоконного лазера, обеспечивают уровень контроля, необходимый для достижения качественной лазерной сварки в сложных материалах.

Примерами, представленными здесь, являются лазерная сварка сложных материалов, таких как алюминий и медь, а также сварка разнородных материалов, включая контроль области интерметаллического смешивания с технологией колебаний. Кроме того, технология предлагает значительные преимущества в частичной адаптации благодаря увеличенной толерантности к зазору шва и смещению в исследованиях, сравнивающих головку с колебаниями с традиционными процессами лазерной сварки. В исследовании также показана пригодность метода как с одномодовыми, так и с многомодовыми мощными волоконными лазерами. Наконец, технология совместима со стандартными сварочными аксессуарами, такими как вспомогательные порты подачи газа и коаксиальные сопла.

Ссылки

[1] T. Hoult et al., «Welding solutions for challenging metals with ytterbium fiber lasers,» ICALEO 2016 presentation, San Diego, CA (Oct. 2016).

[2] G. Barbieri et al., Mater. Sci. Forum, 879, 1057–1062 (2017).

[3] O. Berend et al., «High frequency beam oscillation to increase the process stability during laser welding with high melt pool dynamics,» Proc. ICALEO, 1041, 1032 (2005).

[4] G. Barbieri et al., Procedia Eng., 109, 427–434 (2015).

[5] I. Miyamoto et al., «Precision microwelding of thin metal foil with single-mode fiber laser,» Proc. SPIE, 5063, 297–302 (2003).

Всё о лазерной сварке: преимущества и недостатки, характеристика, виды, дефекты

Лазерная сварка - это способ соединения деталей за счет локального плавления. Встречается при обработке изделий из металла, пластика, стекла и других твердых материалов, когда нужно точное соединение деталей при сложной конфигурации.

Эта технология дает гладкий шов без следов деформации в виде неровностей, искривлений, шероховатости.

Общая характеристика

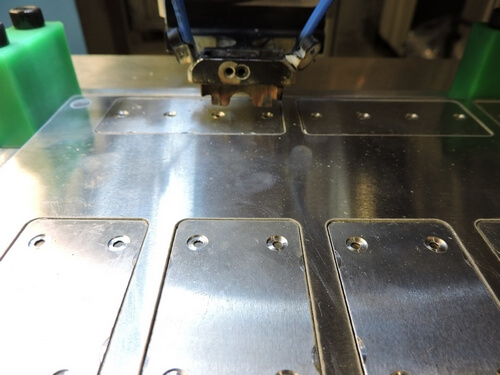

Лазерная сварка активно используется в промышленных масштабах для формирования высокоточного и неразъемного соединения.

Во время лазерной сварки металлических изделий прибегают к специальному оборудованию, которое при нужных навыках и правильно подобранных настройках обеспечивает высокое качество фиксации и аккуратный шов.

Рис.1. Сварка металлических изделий лазером

Процесс этой технологии обеспечивает преобразование металлического элемента на стыке. Луч лазера способствует процессу нагревания и дальнейшего плавления на обрабатываемом участке. Лазер создает световой поток с характерной монохромность.

Длина волн идентична. Это упрощает контроль потоков при фокусировке линз или отклонения рабочих призм. Мощность пуска повышается за счет появления волнового резонанса.

При лазерной сварке используются следующие сварочные аппараты:

- роботизированные (работа без человеческого присутствия и контроля);

- автоматические;

- полуавтоматические.

Всем трем видам характерно формирование лазерного луча, который воздействует на определенный участок - способен нагревать и расплавлять на ней металл.

Технология лазерной сварки

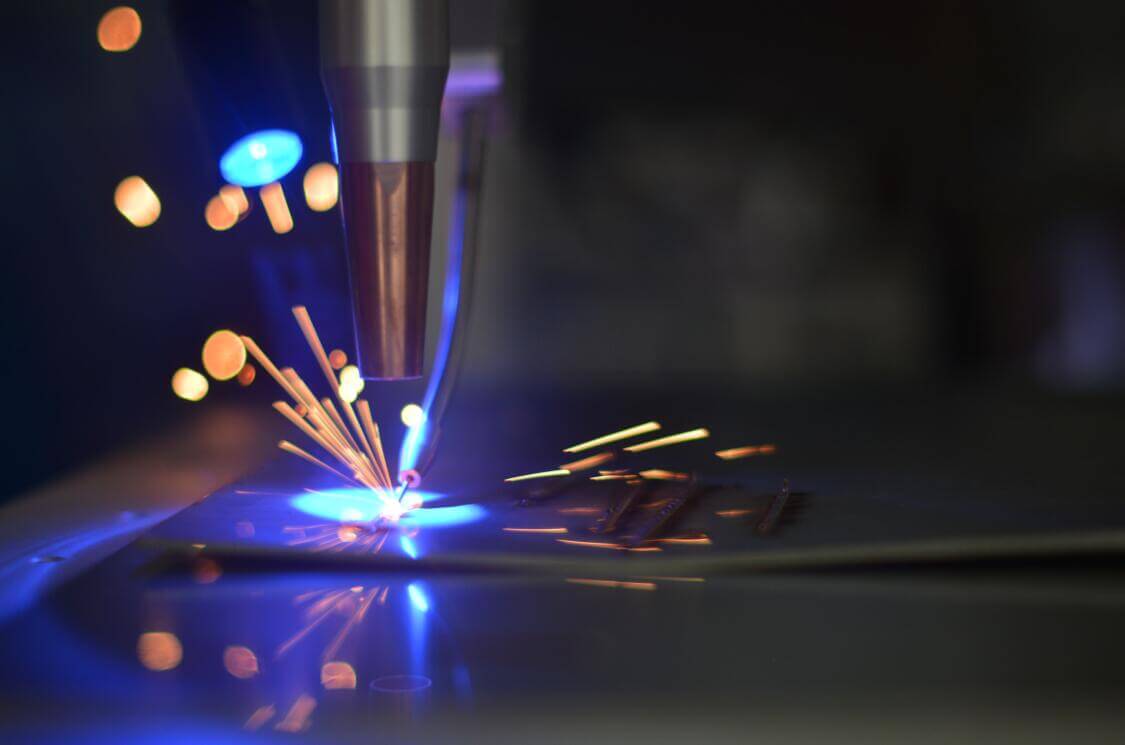

Рис.2. Технология лазерной сварки металлов

Лазерной сварке свойственны показатели:

- когерентности. Сочетание фаз теплового поля луча лазера в разных областях;

- монохроматичности. Малая ширина линий спектра-источника;

- направленности. Отсутствие рассеивания лазерного луча при его перемещении от источника к области для сварки во время сварочного процесса.

Из-за этих свойств мощность луча значительно увеличивается. Он отвечает за равномерное плавление, а также за испарение металлов в свариваемой зоне.

Особенностью сварочного процесса является факт того, что источник может находиться на удалении от области сварки, в то время как в промежутке лазерной ванны не обязательно наличие вакуума.

Как работает лазерная сварка

Лазерный луч производит фиксацию изделий следующим образом:

- Соединяемые элементы плотно фиксируется у соединительной линии;

- Лазерный луч направляется на стык;

- Происходит активизация генератора. Устройство равномерно разогревается и затем плавит металлические частицы на кромках. Лишние элементы при данной технологии испаряются.

У луча лазера сечение с небольшими размерами, поэтому полученный сплав исправляет неровности, заполняет трещинки и другие недочеты, попавшие на территорию обработки лазерным лучом.

Во время сварки лазером формируется сварное соединение изделий с большей плотностью. Для него не характерна пористость, которая встречается при других типах сварки. Также при лазерном типе отсутствует окисление металла из-за высокой скорости лазерного луча, который перемещается по поверхности изделия.

В этой технологии применяются два вида шва:

- Сплошной. Необходим при сваривании труб из нержавеющей стали. Нужны в операциях, где нужен высокий уровень герметичности

- Прерывистый. Подходит для сварки малых конструкций с поверхностными повреждениями.

Преимущества и недостатки

В лазерной сварке можно найти много преимуществ, из-за чего она и стала более востребованной. Рассмотрим их поближе:

- Сварка лазером подходит для обработки многих материалов: различные магнитные сплавы и сплавы металла, стекло, термопласты, керамика.

- Обладает высокой точностью. Траектория пятна нагревания отличается стабильностью.

- Сварное соединение небольшого размера, из-за чего оно становится незаметным.

- Область около шва не нагревается, поэтому деформация свариваемых элементов минимальна.

- Во время нагревания не выражается рентгеновское излучение и не создаются продукты сгорания.

- У сварочного процесса высокая химическая чистота, так как в процессе сварки не прибегают к дополнительным электродам, флюсам и присадкам.

- Отличный вариант для сварки в труднодоступных местах. Может использоваться на большом расстоянии от области расположения лазера.

- С помощью данной техники можно обработать материалы, которые находятся за прозрачными элементами.

- Может применяться для сварки элементов, которые находятся за прозрачными материалами.

- Созданным во время сварки сварным швам свойственны высокие показатели качества и прочности.

- При переходе на создание нового изделия можно происходит быстрая перенастройка системы.

Рис.3. Преимущества и недостатки сварки при помощи лазера

Перед подготовкой к лазерной сварке стоит учитывать и минусы данного вида сварки. В первую очередь, это следующие:

- Высокая стоимость. Инструменты и комплектующие для лазерной сварки относительно дорогие. Это причина, по которой данный тип преимущественно встречается в промышленности и на производстве. Можно попробовать создать оборудование для лазерной сварки самостоятельно, но для этого нужно обладать особыми навыками и знаниями, иметь специальные инструкции и схемы с чертежами.

- Обслуживающий персонал для устройств по лазерной сварке должен обладать высокой квалификацией.

- Также особые требования выдвигаются и к помещениям, где будет размещено оборудование для лазерной сварки. Рассматриваются все показатели - от запыленности до показателей вибрации и влажности.

- Низкий КПД у лазерно-дуговой сварки. В целом, для газовых сплавов он составляет 10%, а для твердотельных - лишь 1.

- Кроме этого, существует высокая зависимость от отражающей способности у самой заготовки. Если она низкая, то такой будет и эффективность.

Условия и способы лазерной сварки

Лазерная сварка металлов имеет разные требования и условия для проведения операций.

Для сварки изделий из нержавеющей стали, металлов и деталей из схожих сплавов необходим луч с повышенной мощностью. Во время операции нужно добиваться его точной фокусировки. Луч перемещается на рабочую поверхность через направляющие линзы и центр переднего зеркала, как только интенсивность пучка достигает самых высоких показателей.

Рис.4. Лазерная сварка металла

Также в зависимости от твердости материала, сварка нержавеющей стали и других металлов может проводиться по разному с точки зрения глубины проплава. Он может быть как поверхностный - эти показатели регулируются во время проплавления металлических частей.

Сварка проводится двумя способами:

- непрерывным лучом;

- прерывистыми импульсами.

Лазерная сварка импульсом лучше всего подходит для сварки изделий из тонколистового проката, толстостенных деталей и сложных профилей.

Методы лазерной сварки могут отличаться за счет специфики материала. Для обработки нержавеющей стали, алюминия и меди подойдут следующие:

- Стыковой метод. Для него не нужны дополнительные присадки или флюс. Размер стыка между металлическими деталями - не более 0,2 мм. Этого достаточно, чтобы создать корректную фокусировку луча лазера на стыке. “Кинжальное” проплавление металла происходит по всей толщине. В случае стыкового способа лазерной сварки на изделии проводится дополнительная защита шва азотом или газом от окисления металла. Интенсивность лазерного излучения до 1 мВт/см2.

- Нахлёсточный метод. В процессе операции происходит наложение металлических листов внахлест. Мощное излучение создает отличное соединение с дополнительным прижимом элементов. Зазор между ними составляет до 0,2 мм.

Виды лазеров

Лазерная сварка проводится при помощи разных лазеров в зависимости от обрабатываемого материала. Для нержавейки, алюминиевых сплавов или меди применяется другой тип, нежели тот, к которому прибегают для обработки стекла и керамики.

Оборудование бывает следующих типов:

Каждому из них соответствуют определенные характеристики.

Твердотельные лазеры

Твердотельные лазеры используются для сварки лазером серебра, пластмасс, нержавейки, меди, стекла и других твердых элементов. В составе таких лазеров имеется особый рубиновый стержень, который также производится из неодимового стекла. Располагается внутри специальной осветительной камеры.

Процесс использования данного вида лазеров выглядит следующим образом:

- В осветительную камеру с выбранной частотой направляется луч света с высокими показателями мощности. При этом возникает возбуждение атомных частиц.

- Появляется световое излучение. Его волны обладают одинаковой длиной.

- Так как части стержневой детали на торцах состоят из отражающих зеркал, а одно из них является частично прозрачным, именно через него проходит энергия в качестве лазерного излучения.

Газовые лазеры для сварки

Газовые сварочные лазеры отличаются большими мощностными показателями и производительностью. Это их отличает от твердотельных лазеров.

Активный компонент в случае таких устройств - газовая смесь.

Рис.5. Сварка металла газовым лазером

Они проводят сварку таких материалов, как алюминий, титан, нержавейка и других похожих по параметрам металлов с использованием вспомогательных средств:

- прокачивание газа и передача его из баллонов происходит через насос, поэтому в качестве дополнительного элемента с ним используется газоразрядная трубка;

- между электродами проходит электрический разряд (ток). Из-за этого возбуждается газовая смесь;

- лазерные лучи проходят через установленные зеркала. Они располагаются в торцевой области газоразрядной трубы;

- при лазерной сварке крупных деталей (автомобильный кузов, детали с большой толщиной и др.) источник питания соединяется с электродами;

- охлаждается за счет водяной системы.

Газовое оборудование отличается большими габаритами, что не для всех удобно. В то же время существуют лазерные устройства, которым характерна поперечная прокачка газа. Они отличаются небольшими размерами и считаются более компактными. Показатели мощности подобных устройств - от 20 кВТ. Это позволяет проводить сварку толстостенного металла с высокой скоростью - приблизительно до 60 метров в час.

Такой метод лазерной сварки применим не только для прочных металлических сплавов - с его помощью обрабатываются драгоценные металлы (платина, золото, серебро), алюминий, медь, титан. Так как это специфические материалы, для них проведение операций по сварке происходит в атмосферных условиях со специально созданным вакуумом. Дополнительные средства формируют защиту от воздушного воздействия на расплавленный металл. В первую очередь, это газы. В особенности - аргон.

Из-за того, что во время сварки создается высокая тепловая мощность лазерного луча, процесс испарения металлических частиц проходит еще активнее. Параллельно с этим проводится ионизация паров, чтобы луч лазера экранизировался и рассеялся.

Газовые лазеры для сварки используются не только для металла, но также для стекла или пластмассы. В их обработке встречаются два вида газа:

Чаще всего, это гелий - он не рассеивает луч лазера и легче, чем аргон.

Сварщики с большим опытом работы упрощают процесс использованием комбинированных смесей газов, у которых есть защитные и плазмоподавляющие параметры.

Особенности газодинамических лазеров

У газодинамических лазеров самые высокие показатели мощности. Они относятся к устройствам с использованием окиси углерода. Данный состав нагревается до 3000 К. После проходит через сопло Лаваля, после чего происходит снижение давления и последующее охлаждение газового компонента.

Рис.6. Применение лазеров для сварки по металлу

Использование гибридных установок

Лазерная сварка специальных элементов в виде толстостенных деталей, элементов с зазорами или большими металлическими плоскостями проводится при помощи дополнительных материалов для присадки. В первую очередь, это проволока для зажигания электрической дуги. За счет этого заполняется пространство между пластинами и создается соединительный шов с высокой прочностью.

Обдув инертным газом производит защиту толстостенных металлических конструкций и автомобильных деталей. Его подача происходит через сопло, которое крепится рядом с лазерной головкой.

Их сварка проходит на столе и на отдельных подставках от оборудования. Процесс осуществляется поэтапно:

- Сначала металл очищается от загрязнений, окалин, масляных остатков, водяных капель и влаги в цело.

- Детали плотно подгоняются стык в стык.

- Создается химическое травление металлической поверхности.

- Аппарат лазерной сварки настраивается с выставлением необходимых параметров. Для этого обращаются к типу свариваемого материала и подбивают параметры под него.

- Головка сварочного инструмента размещается у линии начала соединения.

- Активируется кнопка запуска сварки.

Во время сварочного процесса нужно следить за тем, как луч попадает на стыковую область.

Особенности сварки тонкостенных изделий

Тонкостенные детали представлены в виде небольших изделий из области микроэлектроники. Это могут быть проволочные выводы, чей диаметр варьируется от 0,01 до 0,1 мм, или же фольгированные элементы с диаметром точки лазера 0,5-0,9 мм. Их обработка производится твердотельными лазерами. Твердотельная лазерная установка способна провести точечную лазерную сварку для катонного соединения с высокой герметичностью. Необходимая деталь в современных кинескопах.

Для работы по мелким деталям с тонкими стенками подходит минимальная мощность проведения.

Операции проводятся импульсным или непрерывным режимом.

При импульсном режиме необходимо повышается скважность импульса и сокращать длительность. При непрерывном режиме - повышать скорость лазера.

Лазерная сварка стекла и пластмассы

Что касается изделий из стекла и пластмассы, лазерная сварка также проводится благодаря твердотельным установкам. Они представляют собой простое устройство, которое состоит из отражательной трубки с двумя электродами, а также смеси из ионизирующих газов в пространстве между ними.

Рис.7. Лазерная сварка по стеклу

Такое устройство встречается во время ремонта очков - как пластиковых, так и стеклянных элементов. Сварка таким образом не требует дополнительного припоя при сваривании оправ.

Лазерная сварка деталей из стекла и пластика происходит с той же последовательностью, что и металлические изделия:

поверхности элементов, которые будут подвержены сварке, очищаются от пятен, пыли и других загрязнений

подготавливаются установка и электроды к дальнейшей работе, настраивается линза для фокусировки. В случае использования расфокусированной линзы есть риск смазанного лазерного луча. В таком в случае не получится сделать четкий локальный расплав металла. Корректно сфокусированный пучок обладает круглой формой

устанавливается нужное значение мощности сварки

можно приступать к работе.

Лазерная сварка в промышленности

В промышленной технологии лазерной сварки используются следующие устройства:

Биоприпой для лазерной сварки биологических тканей

Изобретение относится к медицине и касается биоприпоя для лазерной сварки биологических тканей. Биоприпой содержит водную дисперсионную основу белка альбумина. При этом в его состав введены однослойные углеродные нанотрубки и медицинский краситель индоцианин зеленый при следующем соотношении компонентов, мас.%: альбумин 20-25, однослойные углеродные нанотрубки 0,02÷0,05, индоцианин зеленый 0,01, дистиллированная вода - остальное. Изобретение обеспечивает снижение травматизма и герметизацию шва, в частности, при сварке мелких кровеносных сосудов и каналов, мягких тканей: печени, легких. 1 табл., 1 ил.

Изобретение относится к области лазерной техники, используемой в нанотехнологических целях, а именно к способам соединения биологических тканей под действием лазерного излучения.

Лазерная сварка обеспечивает ряд преимуществ относительно традиционных методов соединения биологических тканей (с использованием хирургических шовных материалов, например, иглы и нити). В частности, герметичность и стерильность раны, сосудистый анастомоз, практически незаметные рубцы на местах швов, быстрое соединение тканей и т.п. [1].

Биологический припой (биоприпой), который используется при лазерной сварке, в основном состоит из биологического материала в жидком состоянии, например водной дисперсии альбумина [2]. После завершения процесса лазерной сварки жидкая форма биоприпоя твердеет и в месте соединения биологических тканей образуется прочный шов.

Существующие лазерные биоприпои не обеспечивают должную прочность лазерного шва. Например, известно, что биоприпой для лазерной сварки на основе водной дисперсии альбумина позволяет реализовать прочность на разрыв лазерного шва ~0,05 кПа (свиная кожа) [3], или ~0,43 кПа (кишечник собаки) [4]. Такая прочность является неудовлетворительной, так как на несколько порядков уступает прочности швов, полученных хирургическими методами [5].

Известно, что биоприпой на основе наноматериала, в составе которого присутствует альбумин и углеродные нанотрубки, существенно увеличивает прочность лазерного шва [6 5,6]. При исследовании таких биоприпоев на хрящевой и кожной ткани значения их прочности на разрыв шва составили до 25-30% относительно прочности сплошной ткани в режиме in vitro. Достигнутые предельные значения уступают значениям прочности шва, полученным при традиционных методах сшивания [5].

Наиболее близко к предлагаемому изобретению находится биоприпой, используемый в способе лазерной сварки биологических тканей, характеризующийся тем, что содержит различные белки, выступающие в роли связующего вещества, а также наполнители, такие как поверхностно-активные вещества и многостенные углеродные нанотрубки [7] (прототип). Лазерная сварка с использованием предложенного биоприпоя требует высокой мощности излучения (десятки Ватт), кроме того, процесс сварки занимает несколько минут.

Задача изобретения - получение высокопрочного шва при соединении биологических тканей.

Указанная техническая задача решается тем, что в состав биоприпоя на основе водного раствора белка альбумина введены однослойные углеродные нанотрубки и медицинский краситель индоцианин зеленый при следующем соотношении компонентов, мас.%: альбумин 20-25, однослойные углеродные нанотрубки 0,02÷0,05, индоцианин зеленый 0,01, дистиллированная вода - остальное.

Сущность предлагаемого изобретения состоит в том, что при лазерной сварке из биоприпоя испаряется жидкостная компонента дисперсии, и он затвердевает, при этом происходит структуризация однослойных углеродных нанотрубок (ОУНТ) определенным образом, и тем самым образуется прочный шов на месте соединения тканей. При этом ОУНТ имеет преимущество относительно многослойных углеродных нанотрубок (МУНТ). Например, при высоком уровне диспергации нанотрубок и их одинаковом массовом процентном содержании в матрице биоприпоя на основе ОУНТ реализуется более высокая количественная концентрация нанотрубок в объеме матрицы, чем, в биоприпое на основе МУНТ. Следовательно, создание плотного каркаса в припое наоснове ОУНТ более вероятно, чем в припое на основе МУНТ. Медицинский краситель индоцианин зеленый (ИЦЗ) имеет выраженный максимум поглощения в области 800 нм, что совпадает с длиной волны генерации лазерного излучения (810 нм). Следовательно, данный краситель служит в качестве сильного поглотителя лазерного излучения в биоприпое, кроме этого, энергия излучения эффективно поглощается углеродными нанотрубками. Области, где нанотрубки касаются друг друга, происходит перегрев нанотрубок и сваривание их между собой. В результате образуется прочный каркас из углеродных нанотрубок в матрице из альбумина, что позволяет получить прочный сварной шов.

Практическая применимость предлагаемого способа иллюстрируется указанными ниже шагами изготовления водной дисперсии биоприпоя:

1. К дистиллированной воде добавляют ОУНТ в количестве 0,02-0,1 мас.%, после чего полученную дисперсию перемешивают в магнитной мешалке в течение 30 мин, а затем диспергируют в ультразвуковом диспергаторе при температуре ≤30°С в течение 30 мин до получения однородной дисперсии черного цвета.

2. В водную дисперсию ОУНТ вводят порошок бычий сывороточный альбумин (БСА) в концентрации 20-25 мас.% и затем дисперсию помещают в ультразвуковую баню и диспергируют при температуре ≤40°С в течение 60 мин до получения однородной дисперсии БСА/ОУНТ черного цвета.

3. В водную дисперсию БСА/ОУНТ вводят 0,01 мас.% ИЦЗ, дисперсию диспергируют в ультразвуковую бане при температуре ≤40°С в течение 60 мин.

4. Водную дисперсию БСА/ОУНТ/ИЦЗ деконтируют в течение 24 ч, фильтруют и переливают в другой сосуд.

5. Дисперсия БСА/ОУНТ/ИЦЗ является биоприпоем и используется при лазерной сварке.

В таблице 1 приведены результаты измерения (in vitro) прочности на разрыв лазерного шва для некоторых типов ткани (свиная кожа и бычий хрящ). Величины σm и σ показывают прочности на разрыв сплошной ткани и лазерного шва соответственно. Эти величины измерялись динамометром типа AIGUZP-500N с разрешением 0,1 Н, с учетом размеров биологических тканей. Образцам биологических тканей придавалась форма полосок с размерами: длина 25-30 мм, ширина 5-8 мм, толщина 1-2 мм.

На фиг. 1 показана типичная картина лазерного шва, полученная на сканирующем электронном микроскопе. Видны углеродные нанотрубки, которые запутаны или свернуты в жгуты и распределены практически однородно в объеме матрицы. Они создают каркасообразную структуру в матрице альбумина. Поскольку углеродные нанотрубки имеют высокие механические параметры, например высокую прочность на разрыв, следовательно, созданный ими каркас также является прочным. Созданию прочного каркаса способствует добавление ИЦЗ, так как данный краситель обеспечивает сильное поглощение лазерного излучения биоприпоем, перегрев углеродных нанотрубок и сваривание их между собой. В целом, лазерный шов, полученный с применением лазерного биоприпоя в составе БСА/ОУНТ/ИЦЗ, приобретает высокую прочность.

Таким образом, каркасообразная структура ОУНТ в матрице биоприпоя при лазерной сварке обеспечивает высокую механическую прочность шва, т.е. высокую прочность соединения биологических тканей.

Важными преимуществами биоприпоя, изготовленного предложенным способом, относительно известных материалов и прототипа являются [3, 4, 6, 7]:

- его матрица состоит из биологического материала (белок альбумин) и из наполнителей в виде одностенных углеродных нанотрубок и медицинского красителя индоцианина зеленого, и в целом наноматериал является биосовместимым;

- его состав 25 мас.% БСА/0,05 мас.% ОУНТ/0,01 мас. % ИЦЗ при лазерной сварке позволяет реализовать шов, прочность которого достигает до 40% относительно прочности соединяемых хрящевых тканей;

- низкое содержание ОУНТ подчеркивает высокую степень безопасности и биосовместимости материала;

- в его составе уменьшено содержание ОУНТ, а прочность лазерного шва значительно увеличена (см. табл. 1);

- удельная мощность (~0,02-0,1 МВт/м 2 ) лазерного излучения для получения лазерного шва уменьшена в несколько раз;

- скорость лазерной сварки увеличена в несколько раз (~2-5 мм/с),

- диаметр пятна лазерного луча на месте шва 0,6-0,8 мм.

Достоинством биоприпоя для лазерной сварки, полученного предложенным способом, является его высокая эффективность, достигнутая благодаря высокой прочности на разрыв лазерного шва, низкому содержанию углеродных нанотрубок, низкой энергетической нагрузке лазерного излучения на свариваемые ткани и высокой скорости процесса сварки.

Предложенный биоприпой перспективен для применения как в традиционных хирургических процедурах, так и в сложных случаях, где важны снижение травматизма и герметизация шва, в частности при сварке мелких кровеносных сосудов и каналов, мягких тканей: печени, легких и др.

Таким образом, реализовано техническое решение задачи, поставленной в настоящем изобретении. Предложен способ приготовления биоприпоя для лазерной сварки на основе биологического материала альбумина и наполнителя из однослойных углеродных нанотрубок и медицинского красителя индоцианина зеленого. Биоприпой, представляющий собой наноматериал, является биосовместимым.

1. Sawyer P.N. Method for welding biological tissue. - US Patent No. 5,824,015.

2. Forer В., Vasilyev Т., Brosh Т., et al. Lasers in Surgery and Medicine, 9999, 1 (2005).

3. Simhon D., Halpern M., Brosh Т., and et al. Annals of surgery, 245 (2), 206-213 (2007).

4. Bleustein C.B., Felsen D., Poppas D.P. Lasers in Surgery and Medicine, 27 (2), 82-86 (2000).

5. Хенч Л., Джонс Д. Биоматериалы, искусственные органы и инжиниринг тканей. М.: Техносфера. 2007. - 304 с.

6. Герасименко А.Ю., Ичкитидзе Л.П., Подгаецкий В.М., Пономарева О.В., Селищев С.В. / Нанокомпозитный припой для лазерной сварки биологических тканей // Известия вузов. Электроника. 2010. №4. С. 33-41.

7. Патент RU №2425700.

Биоприпой, содержащий водную дисперсионную основу белка альбумина, отличающийся тем, что в состав введены однослойные углеродные нанотрубки и медицинский краситель индоцианин зеленый при следующем соотношении компонентов, мас.%: альбумин 20-25, однослойные углеродные нанотрубки 0,02÷0,05, индоцианин зеленый 0,01, дистиллированная вода - остальное.

Изобретение может быть использовано в лакокрасочной промышленности, полиграфии, в производстве стекла и керамики, пластмасс и декоративной косметики. Контрастный многослойный пигмент содержит субстрат в виде плоских частиц, имеющих средний диаметр от 5 до 300 мкм, и покрыт, по меньшей мере, одним прозрачным диэлектрическим слоем.

Изобретение относится к области изготовления нанокомпозитных материалов на основе ароматического полиимида и смесей наночастиц различных типов, которые могут найти применение для изготовления композиционных материалов, а именно стеклопластиков, углепластиков, органопластиков.

Изобретение относится к области нанотехнологий и может быть использовано в обогащении полезных ископаемых для извлечения ценных минералов, а также их очистки от магнитных примесей, регенерации магнитных суспензий при гравитационном обогащении.

Изобретение относится к получению биологически разрушаемой высоконаполненной термопластичной композиции на основе полиэтилена, применяемой в производстве пленок, потребительской тары, посуды, изделий хозяйственного назначения, эксплуатируемых как в контакте с продуктами питания, так и в технических целях.

Изобретение предназначено для органической электроники, электрореологии, медицины и может быть использовано при изготовлении микроэлектромеханических систем, тонкопленочных транзисторов, нанодиодов, наноэлектропроводов, модулей памяти, электрохимических источников тока, перезаряжаемых батарей, суперконденсаторов, сенсоров и биосенсоров, солнечных батарей, дисплеев, а также лекарств для лечения онкологических заболеваний.

Изобретение относится к измерительной технике и может быть использовано в зондовой сканирующей микроскопии и атомно-силовой микроскопии для диагностирования и исследования наноразмерных структур.

Изобретение связано с легкоочищаемыми поверхностями и способами их создания. Способ формирования легкоочищаемого гидрофильного покрытия на основе включает зачистку поверхности основы с помощью абразивного материала таким образом, чтобы шероховатость очищенной поверхности Ra составляла от 100 до 3500 нм, нанесение покрывающего состава на обработанную абразивом поверхность и удаление воды из покрывающего состава.

Изобретение относится к электротехнике и может быть использовано при изготовлении углеродных катодных материалов для накопителей энергии, например гибридных суперконденсаторов.

Изобретение относится к области получения высокопрочной керамики алюминат-литиевого класса на основе оксида циркония, которая может использоваться для изготовления лопаток газовых турбин и блоков цилиндров двигателей внутреннего сгорания.

Изобретение относится к медицине и может быть использовано для получения биосовместимого наноматериала. Для этого осуществляют проведение лазерного облучения водной дисперсии альбумина, содержащей углеродные нанотрубки, вплоть до испарения жидкостной составляющей дисперсии.

Изобретение относится к медицине. Описан способ получения композиционного скэффолда для восстановления дефектов костной ткани, который заключается в том, что синтезируют полимерный раствор с концентрацией 9 мас.

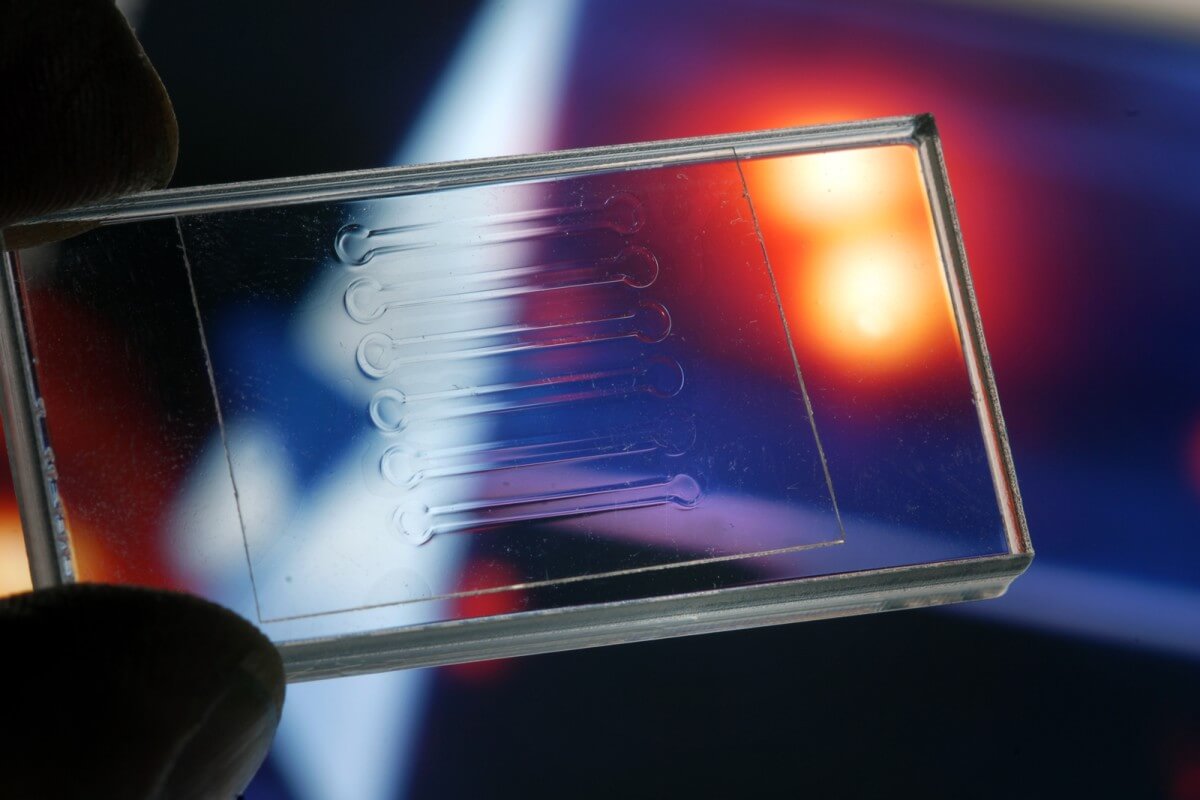

Изобретение относится к области фармацевтики и представляет собой способ формирования биорезорбируемой полимерной клеточной матрицы для регенерации ткани, заключающийся в том, что изготавливают литографией комплект двумерных матриц в виде пленки полимера с поверхностными массивами микро- и нанообъектов, которые для каждой двумерной матрицы выполняют с индивидуальной архитектурой, системностью и взаимосвязанностью расположения в архитектуре микро- и нанообъектов, с возможностью задания структуры костной ткани, подлежащей формированию, с учетом ее биологических функций, с возможностью обеспечения механической поддержки, управления процессами дифференцировки и пролиферации клеток, затем двумерные матрицы собирают в каркас-носитель для клеточных культур и биологических агентов, ориентируя их друг относительно друга с возможностью задания структуры костной ткани и фиксируя в стопку, отличающийся тем, что сборку осуществляют в жидкой среде, отверждаемой при фотоэкспонировании в биорезорбируемый полимер, двумерные матрицы последовательно устанавливают друг относительно друга с зазором, в котором в процессе последовательной установки посредством проекционной трехмерной печати с использованием цифрового проектора получают слои биорезорбируемого полимера, содержащие массивы микрообъектов с индивидуальной архитектурой, системностью и взаимосвязанностью расположения их в архитектуре возможностью задания внешней формы и внутренней трехмерной структуры матрицы, согласно трехмерной компьютерной модели кости, с возможностью обеспечения механической поддержки, управления процессами дифференцировки и пролиферации клеток в ортогональном направлении относительно поверхности двумерных матриц.

Изобретение относится к медицине. Описан брушитовый гидравлический цемент, упрочненный пористым каркасом из полилактида для восстановления костных тканей, имеющий прочность не менее 40 МПа, содержащий порошок α-трикальцийфосфата, гранулы карбонатгидроксиапатита и затворяющую жидкость, представляющую собой раствор фосфата магния в фосфорной кислоте, где цементную пасту распределяют внутри пористого резорбируемого полилактидного каркаса, который повышает прочность цемента.

Изобретение относится к медицине и представляет собой имплантат для внутрикостной имплантации, выполненный из материала, содержащего: термопластическое органическое связующее, представляющее собой полиэфирэфиркетон; волоконный наполнитель, волокна которого выполнены из поли(амида-имида); наполнитель из соединения на основе кальция, представляющего собой трехкальциевый фосфат Са3(PO4)2 с гексагональной β-структурой.

Изобретение относится к области медицины, а именно к имплантату для применения при замещении кости, содержащему, по меньшей мере, два слоя, изготовленных из волокон, и биоактивный материал, который выбирают из биоактивного стекла, гидроксиапатита, трикальцийфосфата и их смесей в виде частиц, расположенный между указанными, по меньшей мере, двумя слоями, в котором, по меньшей мере, один из слоев в основном образован из сетки, изготовленной из стекловолокон, имеющих диаметр 3-100 мкм, и размер сетки выбирают таким образом, чтобы биоактивный материал оставался внутри имплантата, при этом слои заделаны в матрицу, изготовленную из смолы, выбранной из замещенных и незамещенных диметакрилатов и метакрилатов, и слои прикреплены друг к другу вдоль контура имплантата.

Изобретение относится к биотехнологии, регенеративной медицине и может быть использовано в цитологии, гистологии, трансплантологии, микробиологии, биомедицинских исследованиях.

Изобретение относится к трехмерному биопластическому материалу, включающему основу в виде матрицы, в качестве материала которой используют гидроколлоид гиалуроновой кислоты.

Изобретение относится к медицине и представляет собой биорезорбируемую полимерную клеточную матрицу для тканеинженерии. Матрица содержит каркас-носитель для клеточных культур и биологических агентов.

Изобретение относится к области нефтепереработки, а именно к переработке тяжелого нефтяного сырья, и может быть использовано для получения бензиновой и дизельной фракций. Описан способ переработки тяжелого нефтяного сырья термокрекингом при температуре 450-500°С в течение 30-100 мин, в присутствии наноразмерного порошка катализатора в количестве 0,01-0,10 мас. % по отношению к сырью, содержащего вольфрам, железо и никель при соотношении 90 мас. %, 7 мас. % и 3 мас. % соответственно, в том числе при использовании в качестве катализатора нанопорошка сплава вольфрам-никель-железо марки ВНЖ 7-3 или смеси нанопорошков вольфрама, железа и никеля. Технический результат - увеличение выхода бензиновых и дизельных фракций с низким содержание асфальтенов в продуктах крекинга и высоким октановым числом бензиновой фракции. 3 з.п. ф-лы, 1 табл., 13 пр.

Припой для лазерной сварки

Соединения, которые даёт лазерная сварка, зачастую очень хрупкие. Может лучше обратить внимание на водородные горелки (для соединения крупных элементов без их общего нагрева) или же установку электроискровой сварки (для первичного соединения) с последующей пайкой шва припоем.

Анатолий, всё верно,силовые элементы лазерка не будет держать если не использовать припойную проволоку, по типу полуавтоматической сварки.Накладки приваривает отлично.С проволокой приноровился уменьшать размеры колец,в крайних случаях.

Анатолий, меня зацепила именно эта технология, тем, что можно подваривать весьма аккуратно, в том числе на готовую продукцию. Я впринципе готов купить любой из них, но выбрать не могу. Tig промышленный есть, пайка тоже есть и газовая и бензиновая. Хочу именно лазерную в хозяйство.

Владимир, я пользуюсь ПУКом (электроискровой сваркой) и обычной бензиновой горелкой. Ну и ещё куча титановых приспособ, зажимов, пружинок и т.д.

Владимир, хорошо бы заиметь установку электро-эмиссионной сварки, но это уже влажные мечты Та может любые металлы сваривать, например титан к стали приварить или к золоту)

Анатолий, пока нет такой задачи. Вообще я почему-то думал, что лазерная сварка тоже разные металлы /сплавы может сваривать.

Владимир, наверное, но мне слишком много изделий на ремонты после лазерной сварки приносят. В основном , нагруженные элементы паяные лазером не достаточно прочны ( это по серебру, за золото не скажу)

Владимир, почему именно лазер? Есть, ведь, немало технологий и способов соединений: резьбовые, клепаные, паяные, штифтовые со стопорными кольцами (разъёмные), наконец супер клей или эпоксидка. Старые столовые приборы в серебряных ручках посажены на сургуч или песок с оловом

Владимир, здравствуйте лазерная установка в принципе 150 джоулей вам будет достаточно, работая в основном на лазере уже 2008 года, на лазере надо уметь паять, есть много нюансов что бы пайка не была хрупкой!

Если вы решили приобрести аппарат лазерной сварки, то ни в коем случае не приобретайте китайские аппараты и оборудование с китайскими комплектующими. Китайские лазерные головки имеют малый ресурс, стоят больше половины цены всей установки и не отвечают заявленным параметрам.

Во-первых, для сварки серебра требуется лазер с более мощным "выстрелом". Такие аппараты начинают стоить от 550 т.р. Лазерная головка должна быть американская. Во-вторых, у установки должна быть неплохая оптика, не обязательно с большим увеличением, важно фокусное расстояние.

Александр, ну я такое тоже слышал в том числе и по маркировщикам, в итоге raycusы 50 вт служат верой и правдой. Я хотел бы увидеть ссылку или название аппарата так сказать на который ровняться. Если посчитаю обоснованным увеличение бюджета, вполне могу и его приобрести. Вы по ссылкам ходили? там очень разная мощность "выстрела" указана. и вы так и не написали ни одного названия станка, который по вашему мнению является достойным, пусть даже он американец.

Я не могу вам дать ссылки и названия аппаратов, так как после того как изучал данный вопрос, я запомнил только сколько денег нужно, чтобы купить установку. Сам я пользуюсь кислородно-ацетиленовой горелкой, что меня пока вполне устраивает.

Хватает, уменьшить кольца из серебра и золота, припаять гарпун на серьге, иногда сталь паять приходится, латунь, если только совсем маленькие элементы

для сварки серебряных изделий лучше подходит микродуговая сварка. Я сам лазером пытался серебро варить- ощущение не из приятнейшийх, у меня установка уже древняя, но некоторые нюансы понять можно 1) серебро очень хорошо отражает излучение, и в лучшем случае там энергии 20% остается, а остальное рассеивается 2) серебро хорошо проводит тепло, т.е. деталь греется практически вся и сразу, а не только точка сварная

Dima, про передачу тепла я еще бы согласился, а вот про отражение, это для меня что-то новенькое. волокно грызет серебро на ура, главное режимы правильно ставить. но все равно спасибо за мнение.

установки, которые "грызут" имеют наносекундную длительность импульсов, следствием чего является высокая мощность в импульсе, из-за чего материал отрывает, на сварочниках- милисекунды, из-за чего материал просто прогревается, без разрыва связей, нам же собственно его просто расплавить надо. принципы работы разные у установок просто

Dima, да но и сам импульс там примерно в 100 раз меньше. В первом случае сублимация (возгонка), во втором зональгое плавление. Поэтому я и пишу теплопроводность да согласен, а отражательная способность нет, но это лишь мое мнение.

у сварочников лазерные пятна от 300-400мкм идут, а у маркеров 50мкм, соответственно плотности энергии разные. и длительность импульса разительно влияет на тип воздействия

Dima, да я энергию импульса имел ввиду. Но не будем отходить от основной темы, мне очень нужно определиться какой брать. С уважением.

Если вам для крупного серебра.

1. Не меньше 100дж мощность.

2. Корпус, лучше чтоб максимально открывался. Я часто сталкиваюсь с такой проблемой ( не влазит крупный сувенир в корпус)

3. Ремонтопригодность. Если с китайцем что-то случится, скорее всего у вас будут проблемы с ремонтом, это очень важно.

Если можете себе позволить, то б/у Италия или немец.

Можно новые российской сборки. Латиком или пиколазер. Хотя бы у вас проблем с ремонтом не будет.

Латиком на 100дж без короба, очень удобен для большой сувенирки. Но я на нем не работал, только присматривал. Сейчас работаю на старом восстановленном немце, на 100дж. Но у него корпус не лучший вариант.

Посмотрите Латиком.

Пользуюсь 1 год. Все устраивает.

Забирал у них в офисе в Зеленограде.

Все показали,дали поработать показали как обслуживать.

Тех.поддержка по телефону.

Тоже хотел покупать на али, но слишком много риска.

Много лет собираю цепи лазером. Можно и с припоем и без. Главное после сварки изделие отжечь. Тогда снимается напряжение метала и соединение становится менее хрупким. Для пайки серебра без припоя, место сварки лучше закрасить чем то чёрным или закоптить. Это уменьшает отражательную способность серебра. Здесь правильно пишут что даже не полированное серебро отражает большую часть энергии луча. При сварке с припоем появляется копоть которая существенно снижает отражение. Из всех аппаратов ( китайских, американских и итальянских) мне больше нравится Зеленоградский. У него нет такого количества фиксированных настроек но он имеет большую

Мощность, широкие регулировки мощности, частоты, длительности и формы импульса , что позволяет варить любой металл. А отсутствие защитного кожуха и выдвижной объектив лазера, позволяет паять изделия любых габаритов.

Читайте также: