Приспособление для сварки кольцевых швов

Обновлено: 16.05.2024

Чтобы сделать качественную сварку металлических деталей, потребуется качественное оборудование и хороший навык у того, кто им управляет. Но иногда ручная работа должна выходить за рамки базовых навыков и требует особого оборудования, к примеру, при сварке кольцевых швов. О том, как они правильно делаются и что для этого нужно — далее в материале.

Технология и способы сварки

Для неровных заготовок существует несколько способов сварки. Выбор правильного метода будет зависеть от того, какого размера участок нужно сварить, какая форма шва должна получиться.

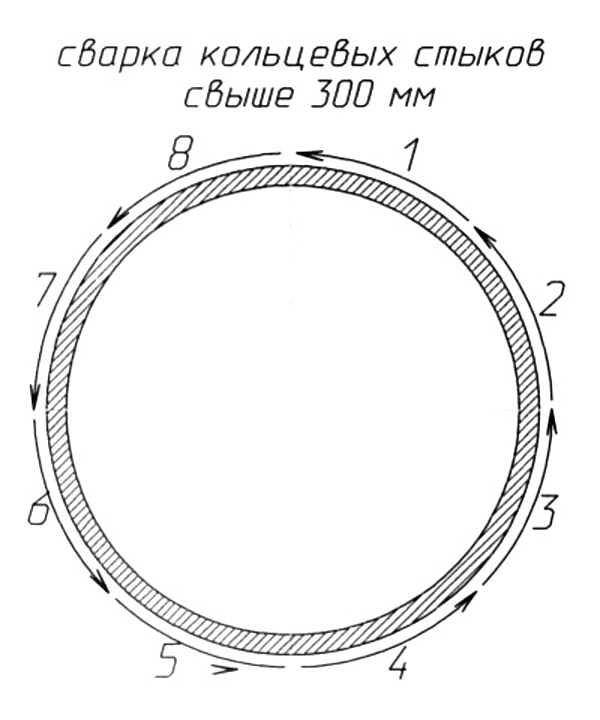

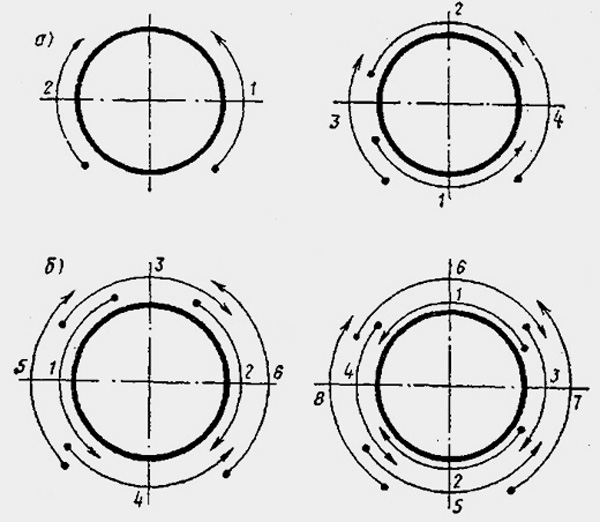

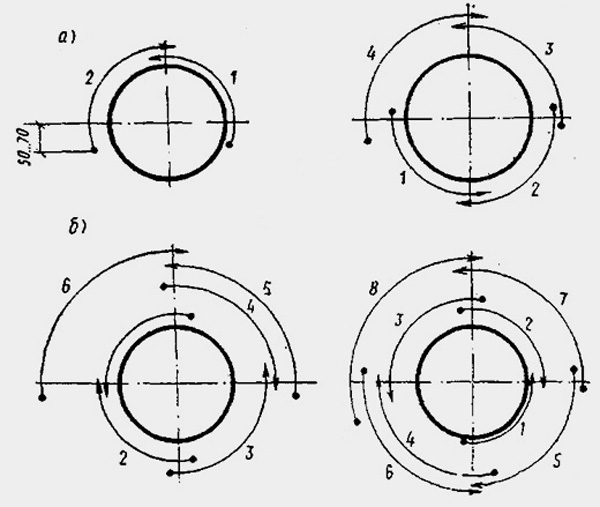

Чтобы сварить трубы с диаметром более 30 см потребуется кольцевой обратноступенчатый способ. Здесь каждый небольшой участок сваривается по часовой стрелке, но появляться эти сварные участки будут в обратном порядке, против часовой стрелки. То есть в начале первого участка будет заканчиваться второй и т. д.

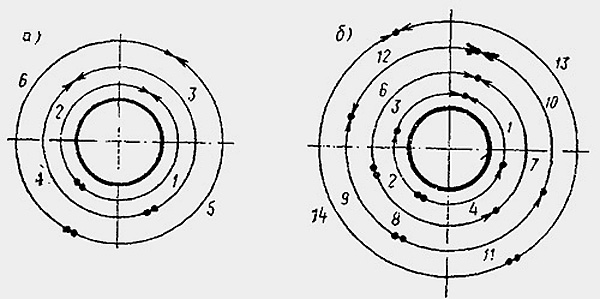

Более практичной, чем обратноступенчатая кольцевая сварка, будет многослойная. Принцип здесь заключается в том, что концы и начала смежных слоев перекрывают друг друга. И при каждом последующем наложении шва, направление сварки должно меняться на противоположное. Величина каждого сварного участка на кольцевой детали здесь не превышает 25 мм.

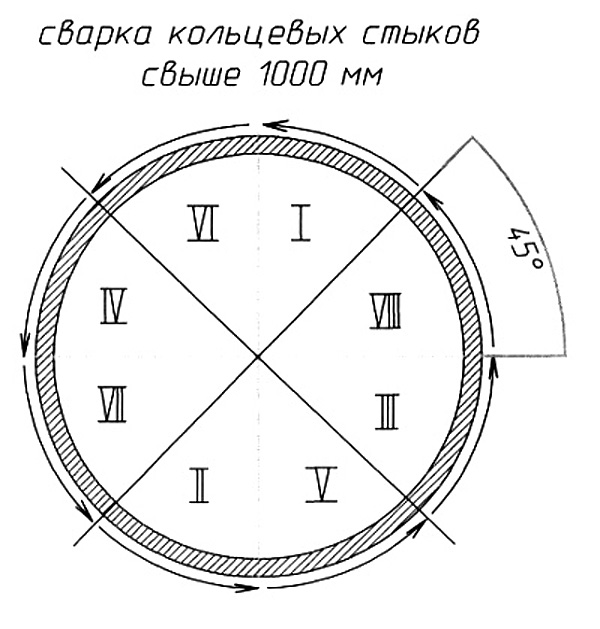

Есть и способ кольцевой сварки крест накрест. Обычно он применяется для труб, диаметр которых более 1000 мм. Здесь сварочные швы делятся на отдельные участки, обычно четыре и больше. Каждый участок делится еще на два. Так получается не менее восьми точек, в которых нужно сваривать деталь. Они нумеруются не по порядку, а крест-накрест. И чтобы эффект был максимальным, работать здесь лучше двум сварщикам сразу.

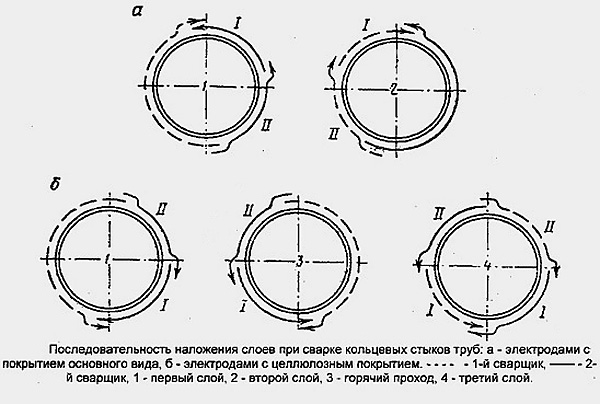

Помимо правильного метода потребуется выбрать еще и подходящий электрод. К примеру, когда применяются газозащитные электроды, шов должен делаться против часовой стрелки, без колебаний. Для этого одним электродом придется опираться на саму деталь, которая сваривается.

Не забывайте и о величине сварочного тока, так как он должен меняться в зависимости от диаметра электрода. Если диаметр 3,25 мм, то ток должен быть не меньше 100–110 А. А вот 4 мм уже потребуют 120–160 А для варки кольцевых и иных швов в нижнем или полувертикальном положении, а 100–140 А для остальных положений.

Скорость кольцевого сваривания тоже важна для качества конечного шва, в среднем она составляет 15–20 м/ч. Угол наклона электрода тоже может меняться, но только в пределах 40–90° с учетом технологического окна для наблюдения. А вот смещение стыков обычно происходит на 90 или 180°, это помогает снизить остаточное напряжение.

Оборудование для сварки кольцевых швов

Для того чтобы повысить качество сварки и снизить количество брака, а также исключить человеческий фактор, были созданы установки для сварки кольцевых швов. Типовая конструкция любой установки включает в себя:

- Механизм, вращающий горелку относительно деталей, которые предполагается соединить.

- Вращатель с задней бабкой.

- Прижимная бабка, с помощью которой деталь и держится в установке.

- Источник питания с горелкой.

- Пульт управления.

- Защита от брызг и излучения.

- Таймер.

- Автоотключение, включенное в систему автоматики. В нее иногда включают функции центровки свариваемых деталей, зачистки швов и т. д.

- Рама.

- Несколько роликовых опор.

- Система наблюдения за качеством сварки.

Конечные комплектация и технические характеристики будут зависеть от того, какие конкретно задачи будет выполнять установка. К примеру, если производства большие, то установки могут иметь сразу несколько рабочих станций, чтобы сократить время обработки изделий.

Например, есть свои установки для сварки газовых баллонов, расширительных баков, ресиверов, пищевых емкостей, карданных валов, водонагревателей и т. д. Поэтому чаще всего такие сварочные аппараты используют в области приборостроения, пищевой промышленности, резервуаростроении, а также при строительстве, к примеру, электростанций.

Есть и универсальная техника, которая работает в автоматическом режиме и умеет работать как с продольными, так и кольцевыми швами. Сварочный источник может быть любой, даже плазменный.

Заключение

Автоматическая сварка кольцевых швов — удобная процедура, позволяющая упростить действительно сложный процесс. Благодаря различным установкам, пользоваться сваркой можно даже при соединении таких деталей, с которыми человеку сложно работать вручную. Довести качество своих навыков до идеала может каждый, при должной практике, но мастерства машинной обработки не достичь. Причем именно машинная обработка позволяет не только сделать сварку качественнее, но и сократить время ее создания. Поэтому специалистам остается лишь правильная настройка техники.

Сварочные вращатели и манипуляторы

Полезным вспомогательным оборудованием является сварочный вращатель. На него устанавливаются круглые заготовки, плотно фиксируются. Варить фитинги, фланцы можно непрерывно, достаточно отрегулировать скорость поворачивания механизма вокруг своей оси под режим сварки. Она у каждого сварщика своя, зависит от опыта.

Поворотное оборудование облегчает труд сварщика, избавляет от излишних манипуляций. Цилиндрические заготовки не нужно постоянно переставлять, сделать это одной рукой бывает непросто.

Устройства постоянно совершенствуют:

- автоматизируют;

- оснащаются блоками управления.

Вращательное приспособление – это не просто поворачивающиеся подставки, а удобные манипуляторы, используемые на больших промышленных предприятиях и в маленьких мастерских. Наплавочные круговые швы получаются аккуратными, ровными.

Определение и назначение вращателей

Оборудование разрабатывалось для сварки кольцевых швов соосных конструкций, циклонов, газоходов, трубопроводов сложной конфигурации. Сварочный вращатель состоит из трех основных узлов:

- опорная конструкция в виде платформы или опорных стоек;

- узла крепления деталей;

- поворотного механизма, обеспечивающего необходимую скорость поворота сварных заготовок.

Грузоподъемность механизмов достигает нескольких тонн. Скорость вращения зависит от мощности электропривода. Крутящий момент до 200 ньютонов передается на ось.

Вспомогательное устройство обеспечивает рациональное расположение свариваемых заготовок. Механизм работает в ручном и автоматическом режиме. Установлен на массивной или жестко закрепленной платформе. Конструкция стабилизирует положение трубных заготовок, при фиксации зазор регулируется. Расстояние между далями зависит от коэффициента линейного расширения сплава.

При выборе устройства важно учитывать пространственное положение заготовок. Вращательные приспособления предназначены для работы в горизонтальном или вертикальном положении. Есть универсальные модели, на которых ось устанавливается под любым нужным углом, они нужны для создания сегментных элементов сложной геометрии.

Область применения

Оборудование выпускают различных размеров, грузоподъемности, типов. Сварочный вращатель удобен при формировании внутренних и наружных швов. Без этого вспомогательного механизма невозможно надежное соединение деталей различной формы:

- круглых;

- цилиндрических;

- сегментарных;

- полусферических.

Сварочный вращатель применяют при любом виде сварки:

- электродуговой обычной и с применением флюсов;

- аргоновой и в среде другого газа, защищающего расплавленный металл от окисления;

- сварки полуавтоматом с применением наплавочной проволоки;

- газовой;

- лазерной;

- плазменной;

- автоматической, подставка может вращаться со скоростью до 4 тысяч оборотов в минуту.

Оборудование часто применяется для работы с трубными заготовками. Их сложно фиксировать на рабочем столе или другой ровной поверхности. Вспомогательное устройство необходимо при реставрации дисков, литых круглых деталей в автомастерских. Наплавка истертых фрагментов упрощается, образуется ровный диффузный слой.

Классификация сварочных вращателей

Тип и конструкцию вспомогательного механизма выбирают под вид свариваемых элементов. Вращатель для сварки классифицируют:

- по способу вращения и системе опорных частей;

- количеству и числу осей поворота;

- углу наклона;

- системе привода (электрический, ручной или ножной);

- по способу применения (универсальные, специализированные);

- функциональности.

Горизонтальные

Предназначены для формирования кольцевых внутренних и наружных швов. У сварочного вращателя горизонтального есть функция остановки после полного кругового цикла. Допустимая длина заготовки – 2,5м, максимальный вес свариваемых изделий 6,3 тонны. Детали устанавливаются перпендикулярно опорной платформе, вращаются вокруг своей оси, положение сварочного оборудования стационарное.

Вертикальные

Обеспечивают вращение заготовок в вертикальной плоскости. Применяется:

- при аргоновой автоматической и полуавтоматической сварке;

- применении флюса;

- наплавки металла.

Линейная длина обрабатываемых деталей – до 2 м, предельный вес – 2 т.

Роликовые

Особенность сварочных роликовых вращателей – деталь удерживается за счет собственного веса. Она укладывается на несколько пар роликов, которые обеспечивают вращение с необходимой скоростью. Предназначены для сварки мелких и крупногабаритных деталей, допустимая длина – 4 м. Оборудование выдерживает до 20 т. Производители выпускают роликовые вращатели-толкатели в большом ассортименте.

Универсальные

Название оправдано. Вращатели сварочные универсальные способны удерживать свариваемые элементы в любой плоскости. Предназначены для стационарной сварки сложных магистральных участков трубопровода. Допустимая длина свариваемых фрагментов – 1,9 м, общий вес конструкции до 2 т.

Что такое сварочные манипуляторы

Устройство сварочных вращателей и манипуляторов идентичное. Отличаются они по функциональности, электронному оснащению. Настройка программы занимает несколько минут, фиксация и разблокировка – автоматические.

Манипуляторы сварочные намного практичнее вращательных аналогов. Достоинства:

- быстрая переналадка, легко меняется траектория движения деталей;

- прочность соединений;

- универсальность, один вид оборудования можно настроить для работы с деталями различных типоразмеров.

Модульная конструкция используется для автоматической и полуавтоматической сварки.

Разновидности манипуляторов

Модели различают по возможностям перемещения свариваемых заготовок, габаритам готовых узлов, весу. Сварочные манипуляторы бывают нескольких типов:

- консольные;

- карусельные;

- рычажно-секторные;

- одноопорные;

- с двумя опорами (предназначены для удерживания длинных элементов);

- универсальные с частичным или полным уравновешиванием относительно оси наклона;

- манипуляторы-позиционеры, обеспечивающие маршевую скорость в любом положении;

- специализированные, предназначенные для сварки элементов сложной конфигурации.

Оборудование приобретают для:

- мелкосерийного производства;

- единичного выпуска металлоизделий;

- частой смене типа свариваемых деталей.

При поточной работе, большом объеме выпуска сварных изделий покупка дорого оборудования экономически оправдана. Модели оснащают датчиками слежения. Они контролируют величину зазора, качество соединения. Система двойного контроля – залог надежного сварного шва.

Процент брака при применении вспомогательного поворотного оборудования незначительный. Дуга стабильно поддерживается, формируется ровный валик, шов получается без наплывов и прожогов. Автоматизированные вспомогательные устройства нужны для соединений, от прочности и герметичности которых зависит безопасность эксплуатации готовых сварных швов. Когда малейшее отклонение точки сварки негативно влияет на жесткость швов.

Автоматическая установка для сварки кольцевых швов HWR COOPER, HST Creative (Чехия)

HWR COOPER 1601,48 / 2501,78 - установка для сварки тел вращения с ручным позиционированием суппорта горелки с максимальным диаметром поворота до 1000 мм, максимальной нагрузкой 620 кг и максимальной длиной полупродукта от 1500 - 6500 мм.

В связи с колебаниями мировых цен на металл, стоимость товара может отличаться от указанной. Уточняйте цены у менеджеров!

Описание

HWR COOPER 1601,48 / 2501,78 - установка для сварки тел вращения с ручным позиционированием суппорта горелки с максимальным диаметром заготовки до 1000 мм, максимальной нагрузкой 620 кг и максимальной длиной полупродукта от 1500 - 6500 мм. Машина предназначена для работы в механических, производственных цехах тяжелой и легкой промышленности при эксплуатации с высокой нагрузкой. Простой концептуальный дизайн и высокая надежность гарантируют разумное соотношение цены и качества. Отверстие в шпинделе дает возможность сваривать трубчатый и стержневой материал или формировать шов инертным газом. Система управления RCS 06 обеспечивает точные функции для полностью автоматизированного процесса сварки вращением.

Механическая конструкция проста и достаточно пропорциональна для средней нагрузки. Стальная конструкция машины из высококачественных несущих балок, с высокоточными линейными направляющими для позиционирования сварочной горелки относительно оси сварного шва. Задняя бабка перемещается по высокоточным линейным направляющим и имеет устойчивую платформу с 2 (двумя) рычагами для фиксации в определенной точке.

На задней бабке может быть установлен привод, c шаговым двигателем синхронизированным с вращением главного шпинделя. Главный шпиндель и задняя бабка имеют однотипные фланцы для универсального патрона 160/250 мм. Давление поджима задней бабки за счет пневматического цилиндра Ø80 мм, со стандартным ходом 300 мм (по запросу ход может быть увеличен).

Подача горелки имеет 2 варианта: 1. Пневматический ход и четыре уровня позиционирования, 2. Электроприводом ход по линейным направляющим. На конце рычага имеется суппорт точной настройки горелки с регулировкой +/- 20 мм по четырем осям и возможностью поворота на 90°. Держатель горелки, может быть в варианте TIG / MIG. Машина может быть оборудована устройством подачи холодной проволоки HST CREATIVE CW 08 TWIN. Механизм подачи полностью контролируется системой управления машины и предоставляет широкий спектр возможностей регулировки параметров подачи, включая реверсирование проволоки.

Машина управляется цифровой системой управления RCS 06, которая обеспечивает все функции для сварки вращением, включая ускорение и замедление вращательного движения, управление сварочным генератором с раздельным программированием и расширенные функции регулирования мощности во время сварки. Возможность сохранения программ и создания программных сборников.

Преимущества установки HWR COOPER

- Автоматический или ручной режим управления.

- Система управления RCS 06 собственной разработки компании HST CREATIVE, оснащенная лучшими функциональными возможностями с логическими функциональными блоками.

- Управление сварочной установкой осуществляется клавишей ВВЕРХ / ВНИЗ.

- Обеспечение синхронизации программ управления сварочной установкой и сварочным автоматом.

- Настройки режимов работы сварочной установки, таких как автоматический запуск и автоматическое заполнение кратера, комплексная программа запоминания, создание компиляционных программ в соответствии с рабочими циклами.

Технические характеристики HWR COOPER

| Модель | HWR 1601.48 | HWR 2501.78 |

| Максимальная мощность при статической нагрузке силовых приводов | 370 кг | 620 кг |

| Крутящий момент на валу шпинделя для машины версии Mk I | 135,0 Нм | 181,2 Нм |

| Крутящий момент на валу шпинделя для машины версии Mk II | 271,0 Нм | 362,4 Нм |

| Крутящий момент на валу шпинделя для машин версии Mk.III | 453,0 Нм | 1208,0 Нм |

| Диапазон скорости для машины версии Mk I | от 0,02 до 11,1 об / мин | от 0,02 до 11,1 об / мин |

| Диапазон скорости для машины версии Mk II | от 0,01 до 5,6 об / мин | от 0,01 до 5,6 об / мин |

| Диапазон скорости для машины версии Mk.III | от 0,01 до 3,3 об / мин | от 0,01 до 3,3 об / мин |

| Соответствующий универсальный зажимной патрон, диаметр | ø160 мм | ø250 мм |

| Отверстие в шпинделе | 48 мм | 78 мм |

| Источник питания | 3 x 400В / Н / 50 Гц | 3 x 400В / Н / 50 Гц |

| Габариты, когда расстояние между фланцами 1500 мм, без дополнительных элементов. | 1330 х 1255 х 3300 мм | 1330 х 1255 х 3300 мм |

| Максимальное расстояние между фланцами шпинделей | 6500 мм | 6500 мм |

| Вес машины, когда расстояние между фланцами 1500 мм | 640 кг | 720 кг |

Конструктивные особенности HWR COOPER

Блок управления RCS 06

RCS 06 является многофункциональной системой управления предназначенной для автоматической сварки тел вращения. Это совершенно структурированная система с самым современным программным обеспечением разработанная собственным департаментом развития. Система может работать в полном автоматическом режиме, так и позволяет осуществлять детальное программирование процесса.

- Автоматический режим: рабочий цикл управляет установкой во всех аспектах. Он контролирует не только точное вращение, но также работу периферийных устройств.

- Ручной режим сварки: оператор может непосредственно контролировать все функции установки от контроллера. Режим является оптимальным для позиционеров, а также для сварки деталей требующих установки новых параметров.

- Режим без сварки: позволяет оператору производить проверку программы до сварки (сварочный источник выключен).

- Технология, оператор вводит основные параметры: диаметр изделия и RCS06 автоматически установит правильную скорость вращения.

- Вращение шпинделя: покрывает широкий спектр функций, связанных исключительно с вращением шпинделя, важные параметры, такие как: направление вращения, ускорение, замедление, задержка вращения, угол поворота, и т.д.

- Управление сварочным источником: RCS 06 поддерживает обмен данными с сварочным источником, например вызывает сохраненные программы сварки. Кроме того, блок управления дает команды старта и остановки сварки, позволяет оператору записывать новые программы для различных изделий.

- Функция поддув газа: предоставляет оператору возможность точно контролировать количество поддувочного газа и обеспечить защиту корня шва.

- Подача проволоки: при использовании TIG или плазменной сварки специальный блок подачи холодной проволоки, разработанный исключительно HST, имеет цифровое управление и отлично синхронизирован с модулем управления, обеспечивающий точную подачу проволоки.

Этот раздел открыт для настройки пользователем и позволяет контролировать работу периферийных устройств, таких как плазма и др. RCS 06 оснащен широким спектром цифровых решений, таких как свободного программирования функций кнопками, программирование названий кнопками и т.д.

RCS 06 работает с ячейками памяти. Каждый этап автоматизированного процесса может быть введен пользователем и хранятся в ячейке памяти. Система может хранить до 99 программ. Каждой программе можно присвоить имя. Это отличная возможность для создании программы в реальном времени. С помощью раздела «последовательность функций» можно ввести ряд программ из памяти и запускать их последовательно с нажатием кнопки, превращая 99 программ в более чем 10 000 полностью автоматизированных решений.

Комплектация установки HWR COOPER

Универсальный трехкулачковый патрон 250 мм со специальной регулировкой для сварки, отверстие 78 / 256 / 314 мм.

Доплата за 1 метр длины (базовая длина между фланцами = 1500 мм)

Синхронизированный привод задней бабки с главным шпинделем

АRМ 1 -Универсальный держатель сегмент шарнира, обеспечивающий правильную регулировку положения горелки в процессе сварки, 28 - 42 мм.

Наклонный держатель ARM 2 + сенсор высоты TIG

Наклонный Держатель ARM 2 + сенсор высоты МIG

Держатель горелки МIG с системой контроля высоты сварного изделия

ARM 2 SLIDE MICRO - Точная система непрерывной подачи холодной проволоки +/- 5 мм (ось X / Z)

ARM 2 GAS COVER-Система газозащиты сварки с помощью сборного башмака

FLOW A1 SET односторонняя подача газа под сварным швом или к месту сварки, контролируемой системой управления

FEEDER CW 08 TWIN Цифровой механизм подачи холодной проволоки полностью интегрирован в подчиненную систему управления

Наклонный стол податчика холодной проволоки CW08 TWIN высота 880 мм, вкл. +/- 15 °

Ручной контроллер HCR02.- Старт/стоп, Лево /Право

MIGHTY CONTROLLER Цифровое программируемое дистанционное управление с отображением параметров

Держатель пульта дистанционного управления Mighty Controller

Видео (4)

Задать вопрос

Вы можете задать любой интересующий вас вопрос по товару или работе магазина.

Установка для сварки кольцевых швов серии WDKM, WICON (Турция)

Сварочные установки с круговым вращением свариваемых изделий используются для выполнения сварных швов высокого качества с минимальными деформациями на кольцевых сварных соединениях на широком спектре деталей и изделий.

Сварочные установки с круговым вращением свариваемых изделий по типу токарного станка используются для выполнения сварных швов высокого качества с минимальными деформациями на кольцевых сварных соединениях на широком спектре деталей и изделий, в основном на ёмкостях и резервуарах.

Сварные соединения могут иметь различные конфигурации соединений, включая стыковые, угловые, нахлёсточные и швы с перекрытием. Эти установки производят сварку с наружной стороны сварного шва в верхней точке. Возможно использование сварки TIG, MIG/MAG и SAW, однопроходная и многопроходная сварка.

Свариваемая ёмкость надёжно закреплена в установке и сварочная головка точно перемещается вдоль продольного сварного шва. Сварочная установка дополнительно может быть оснащена двумя или более сварочными головками, так что одновременно или последовательно могут выполняться многопроходные сварные швы. WICON может выпускать установки для сварки кольцевых швов с длиной продольного шва от 1.000 до 6.000 мм (диаметром 24" - 236") и диаметром до 1000 мм (40").

Преимущества сварочных установок WDKM WICON

- 7" сенсорный экран.

- Система центрального управления с педалью управления.

- Система управления с программируемым логическим контроллером (PLC).

- Автоматическое управление циклом сварки.

- Последовательность операций сварки, задаваемая на экране PLC контроллера.

- Триггерная система включения.

- Опорный суппорт для поддержки свариваемого изделия (ножничного типа).

- Приводная сварочная головка.

Русифицированная сенсорная панель управления блока управления сварки

Электронные компоненты Европейских и Японских производителей:

- Частотные регуляторы двигателя YASKAWA (Япония).

- Контактные реле и распределители SIEMENS (Германия).

- Электромоторы GAMAK (Турция).

- Понижающие редукторы YILMAZ (Турция).

Технические характеристики установок WDKM WICON

| Характеристики | WDKM 1500 | WDKM 2000 | WDKM 3000 |

| Диаметр свариваемого изделия (мм) | 100 - 650 | 100 - 650 | 100 - 650 |

| Длина свариваемого изделия (мм) | 1.500 | 2.000 | 3.000 |

| Привод вращения (кВт) | 0,37 | 0,75 | 1,5 |

| Диаметр конического перехода (мм) | 200 | 200 | 200 |

| Скорость вращения (об/мин) | 0 - 3,0 | 0 - 3,0 | 0 - 3,0 |

| Масса свариваемого изделия (кг) | 400 | 600 | 800 |

| Размеры свариваемого изделия (мм) | 1.350×2.900×1.500 | 1.350×3.400×1.500 | 1.350×4.400×1.500 |

| Масса (кг) | 1.100 | 1.650 | 2.000 |

Устройство для сварки кольцевых швов

Изобретение относится к области сварки и может быть использовано для закрепления деталей полусферической конструкции при сварке кольцевых швов. Устройство содержит редуктор с фиксированным углом наклона оси вращения и встроенное токоподводящее устройство со скользящим контактом, а также позиционер полусферической конструкции из алюминиевого сплава, установленный с возможностью вращения на ведомой оси редуктора. Для обеспечения зацепления конических шестерен редуктора по среднему делительному диаметру зубьев с возможностью их осевого поджима без радиального и бокового зазоров устройство снабжено пружинами, установленными на осях вращения соосно коническим шестерням. А для обеспечения электрической изоляции встроенного токоподводящего устройства со скользящим контактом устройство снабжено изолирующими втулками, запрессованными в ступицах конических шестерен, в корпусе редуктора и на ведомой оси вращения. Устройство позволяет повысить качество сварки кольцевого шва, а также уменьшить остаточные деформации и внутренние напряжения свариваемых деталей. 2 з.п. ф-лы, 1 ил.

Устройство для сварки кольцевых швов

Изобретение относится к области сварочного производства, а именно к устройствам для автоматической сварки неплавящимся и плавящимся электродами кольцевых швов полусферической конструкции, и может применяться в авиационной и машиностроительной отрасли.

Известен способ вварки кругового элемента в оболочковую конструкцию, при котором к кромкам отверстия оболочковой конструкции прикладывают упругую растягивающую нагрузку, в отверстие вставляют круговой элемент и выполняют сварку на подкладном кольце (а.с. СССР №774867. Способ вварки кругового элемента в оболочковую конструкцию, МПК B23K 28/00).

Недостатком данного способа является то, что автоматическая сварка кольцевого шва полусферической конструкции из материала 30ХГСА с образованием в зоне сварки растягивающей нагрузки вызывает появление пластической деформации в процессе расплавления кромок и кристаллизации сварочной ванны кольцевого шва на подкладном кольце, создаются остаточные структурные напряжения, образующие в сварном шве дефекты в виде пор и трещин, что уменьшает производительность изготовления деталей полусферической конструкции.

Известен способ, при котором в процессе односторонней сварки активных металлов с разделкой кромок неплавящимся электродом для получения хорошего провара в корне шва необходимо обеспечить защиту от воздуха с обратной стороны расплавленного и нагретого металлов. Это достигается использованием медных или стальных подкладок с продольными канавками прямоугольной формы, в которые подается защитный инертный газ (Акулов А.И. и др. Технология и оборудование сварки плавлением - М.: Машиностроение, 1977, с. 53, рис. 45а).

Недостатком данного способа является то, что при проведении сварочных работ имеется необходимость подачи защитного инертного газа, что создает трудоемкость проведения автоматической сварки продольных швов.

Известно устройство для сварки кольцевых швов, состоящее из сварочной головки, имеющей небольшую вертикальную и горизонтальную свободы перемещений и установленной на поворотной консоли (а.с. СССР №517421. Устройство для сварки кольцевых швов, МПК: B23K 9/32, B23K 31/06).

Недостатком данного устройства является сложность конструкции прижимного диска, который имеет две конусные поверхности и снабжен заборными емкостями в виде глухих отверстий, расположенных по окружности наклонно относительно центральной оси прижимного диска, на вершине которого имеется прижимная тарелка, в месте соединения прижимного диска и прижимной тарелки имеется канавка для предотвращения смачивания охлаждающей жидкостью зоны сварки, что недопустимо при сварке из материала 30ХГСА.

Наиболее близким аналогом предлагаемого устройства, взятым за прототип, является устройство для позиционирования детали при сварке кольцевых швов, содержащее редуктор с коническими шестернями и с ведомой осью вращения, расположенной под фиксированным углом наклона относительно ведущей оси вращения, встроенное в редуктор токоподводящее устройство со скользящим контактом, позиционер, установленный с возможностью вращения на ведомой оси редуктора и выполненный в виде полусферической конструкции из алюминиевого сплава (Евстифеев Г.А., И.С. Веретенников. Средства механизации сварочного производства. - М.: Машиностроение, 1977, с. 20, 25, рис. 5в, 7).

Недостаток прототипа заключается в том, что конструкция встроенного токоподводящего устройства со скользящим контактом, состоящая из секторов с необходимым набором медно-графитовых щеток, не обеспечивает надежность токосъема независимо от направления вращения позиционера, установленного с возможностью вращения на ведомой оси редуктора и выполненного в виде полусферической конструкции из алюминиевого сплава.

При массовом изготовлении сварных оболочковых деталей с увеличением термического цикла при сварке в корпусе позиционера создается повышенная теплоемкость, за счет которой между позиционером, установленным с возможностью вращения, и встроенным токоподводящим устройством со скользящим контактом, состоящим из секторов с необходимым набором медно-графитовых щеток, при прохождении сварочного тока в зону сварки обеспечивается электрическое сопротивление и возникает неравномерная скорость вращения скользящих контактов. При сварке деталей неплавящимся электродом создается необходимость корректировки режима сварки.

Задачей предлагаемого изобретения является повышение качества сварки кольцевого шва за счет стабилизации скорости вращения, обеспечение возможности вращения позиционера на ведомой оси редуктора и повышение надежности токоподводящего устройства со скользящим контактом при автоматической сварке кольцевого шва независимо от направления вращения.

Поставленная задача решается благодаря тому, что устройство для позиционирования детали при сварке кольцевых швов, содержащее редуктор с коническими шестернями и с ведомой осью вращения, расположенной под фиксированным углом наклона относительно ведущей оси вращения, встроенное в редуктор токоподводящее устройство со скользящим контактом, позиционер, установленный с возможностью вращения на ведомой оси редуктора и выполненный в виде полусферической конструкции из алюминиевого сплава, пружины установленные на осях вращения конических шестерен редуктора соосно им с возможностью осевого поджима конических шестерен и обеспечивая их зацепление по среднему делительному диаметру зубьев без радиального и бокового зазоров, снабжено изолирующими втулками, запрессованными в ступицах конических шестерен, в корпусе редуктора и на ведомой оси вращения с возможностью обеспечения электрической изоляции встроенного токоподводящего устройства со скользящим контактом, причем токоподводящее устройство со скользящим контактом выполнено в виде запрессованной в корпус редуктора бронзовой втулки и скользящей по ней латунной втулки, выполненной с конической поверхностью с углом при вершине 120° и с возможностью центрирования относительно бронзовой втулки за счет осевого поджима пружиной, установленной на ведомой оси вращения.

Кроме того, в позиционере установлено медное подкладное кольцо. Заявляемое изобретение поясняется фиг. 1, где изображен разрез устройства для сварки кольцевых швов. На разрезе показано:

1. корпус редуктора;

2. изолирующая втулка;

3. изолирующая втулка;

4. бронзовая втулка;

5. бронзовая втулка с метрической резьбой;

8. бронзовая втулка;

9. ведущая ось вращения;

10. отжимная пружина;

11. коническая шестерня;

12. изолирующая втулка;

13. стальной штифт;

14. ведомая ось вращения;

15. латунная втулка;

17. изолирующая втулка;

18. поджимная пружина;

19. коническая шестерня;

20. изолирующая втулка;

21. стальной штифт;

22. позиционер полусферической конструкции из алюминиевого сплава;

23. медный штифт;

24. медное подкладное кольцо;

25. винт с метрической резьбой;

29. круговой элемент;

Устройство для сварки кольцевых швов содержит корпус 1 редуктора с конической шестерней 11 на ведущей оси вращения 9 и конической шестерней 19 на ведомой оси вращения 14, расположенной под фиксированным углом наклона относительно ведущей оси 9. В изолирующие втулки 2 и 3, запрессованные в корпус 1 редуктора, запрессованы бронзовые втулки 4 и 5, причем втулка 5 имеет метрическую резьбу под винт 6, содержащий полусферическое углубление под шарик 7, соосно втулке 4 установлена отжимная пружина 10 на ведущей оси 9. Пружины 10 и 18 установлены на осях вращения 9 и 14 конических шестерен 11 и 19 редуктора соосно им с возможностью осевого поджима конических шестерен. Бронзовая втулка 8, запрессованная в корпус 1 редуктора и скользящая по ней латунная втулка 15, выполненная с конической поверхностью с углом при вершине 120° и с возможностью центрирования относительно бронзовой втулки за счет осевого поджима пружиной 18, установлены на ведомой оси вращения 14 и зафиксированы винтом 16 от проворачивания. Изолирующая втулка 12 запрессована в ступице конической шестерни 11 и зафиксирована стальным штифтом 13 на ведущей оси вращения 9, а изолирующая втулка 20 запрессована в ступице конической шестерни 19 и зафиксирована стальным штифтом 21. На изолирующую втулку 17 установлен позиционер 22 полусферической конструкции из алюминиевого сплава с возможностью вращения на ведомой оси 14 редуктора и зафиксирован медным штифтом 23, для формирования проплава установлено медное подкладное кольцо 24. На позиционер 22 полусферической конструкции из алюминиевого сплава относительно ведомой оси 14 вращения установлены винт 25 с метрической резьбой, гайка 26 с пружиной 27 для крепления детали 28 и кругового элемента 29. Токоподвод 30 закреплен к корпусу 1 редуктора. Устройство работает следующим образом.

В исходном положении на позиционер 22, установленный с возможностью вращения на ведомой оси вращения 14 редуктора и выполненный в виде полусферической конструкции из алюминиевого сплава с винтом 25 с метрической резьбой, закладывают деталь 28 и круговой элемент 29, которые с помощью пружины 27 зафиксированы гайкой 26, обеспечивая стык кромок по оси канавки медного подкладного кольца 24 для формирования проплава при автоматической сварки кольцевого шва неплавящимся электродом.

При включении привода сварочной установки ведущая ось вращения 9 с конической шестерней 11, сопрягаясь с конической шестерней 19, установленной на ведомой оси 14 вращения с упором на шарик 7 и расположенной под фиксированным углом наклона относительно ведущей оси 9 вращения, обеспечивают равномерную скорость вращения позиционера 22 на ведомой оси редуктора.

Пружины 10 и 18, установленные на осях вращения 9 и 14 относительно конических шестерен 11 и 19 редуктора соосно им с возможностью осевого поджима конических шестерен при вращении, обеспечивают их зацепления по среднему делительному диаметру зубьев без радиального и бокового зазоров и создают равномерную угловую скорость вращения осей.

Токоподвод 30, подключенный к корпусу 1 редуктора, обеспечивает прохождение сварочного тока в зону сварки через встроенное токоподводящее устройство со скользящим контактом, выполненное в виде запрессованной в корпус редуктора бронзовой втулки 8 и скользящей по ней латунной втулки 15, на корпус позиционера 22 полусферической конструкции из алюминиевого сплава, установленный на изолирующую втулку 17, зафиксированную медным штифтом 23.

Латунная втулка 15, выполненная с конической поверхностью с углом при вершине 120° и с возможностью центрирования относительно бронзовой втулки 8 за счет осевого поджима пружины 18, установленной на ведомой оси вращения 14, и зафиксированная винтом 16 от проворачивания, обеспечивает возможность равномерной скорости вращения позиционера 22.

Изолирующие втулки 12 и 20, запрессованные в ступицах конических шестерен 11 и 19, зафиксированы стальными штифтами 13 и 21, а также изолирующие втулки 2 и 3, запрессованные в корпус 1 редуктора, в которые запрессованы бронзовые втулки 4 и 5, причем втулка 5 имеет метрическую резьбу под винт 6 и изолирующая втулка 17, зафиксированная на ведомой оси вращения 14, обеспечивают электрическую изоляцию встроенного токоподводящего устройства при прохождении сварочного тока в зону сварки, исключая термическое расширение вращающихся элементов от нагрева из зоны сварки.

Пружина 27 с гайкой 26 в процессе сварки способствуют термическому расширению деталей и при отжиме исключают внутреннее напряжение при формировании проплава кольцевого шва.

Корпус позиционера 22 полусферической конструкции из алюминиевого сплава с установленным медным подкладным кольцом 24 в процессе эксплуатации при изотермической теплопроводности от сварных кромок с температурным полем предельного состояния относительно подкладного кольца с образованием граничных условий теплообмена с коэффициентом теплопередачи между внутренней поверхностью корпуса и воздушной средой обеспечивает конвективный теплообмен с теплопроводностью обратно пропорционально градиенту температуры кромок, что увеличивает производительность термических циклов автоматической сварки кольцевых швов неплавящимся электродом.

Устройство для позиционирования детали при сварке кольцевых швов может быть использовано для сварки элементов оболочковых конструкций из материалов 30ХГСА и 12Х18Н10Т с использованием постоянного тока прямой и обратной полярности, а также для сварки алюминиевых сплавов на переменном токе как неплавящимся, так и плавящимся электродами.

1. Устройство для позиционирования детали при сварке кольцевых швов, содержащее редуктор с коническими шестернями и с ведомой осью вращения, расположенной под фиксированным углом наклона относительно ведущей оси вращения, встроенное в редуктор токоподводящее устройство со скользящим контактом, позиционер, установленный с возможностью вращения на ведомой оси редуктора и выполненный в виде полусферической конструкции из алюминиевого сплава, отличающееся тем, что оно снабжено пружинами, установленными на осях вращения конических шестерен редуктора соосно им с возможностью осевого поджима конических шестерен и обеспечения их зацепления по среднему делительному диаметру зубьев без радиального и бокового зазоров, и изолирующими втулками, запрессованными в ступицах конических шестерен, в корпусе редуктора и на ведомой оси вращения с возможностью обеспечения электрической изоляции встроенного токоподводящего устройства со скользящим контактом.

2. Устройство по п. 1, отличающееся тем, что токоподводящее устройство со скользящим контактом выполнено в виде запрессованной в корпус редуктора бронзовой втулки и скользящей по ней латунной втулки, выполненной с конической поверхностью с углом при вершине 120° и с возможностью центрирования относительно бронзовой втулки за счет осевого поджима пружиной, установленной на ведомой оси вращения.

3. Устройство по п. 1, отличающееся тем, что оно снабжено установленным в позиционере медным подкладным кольцом.

Читайте также: