Приспособление для сварки обечаек

Обновлено: 26.04.2024

Использование: для сварки продольных швов тонкостенных обечаек. Сущность изобретения: устройство для сварки продольных швов тонкостенных обечаек содержит консольную оправку 1, на которую помещают обечайку 2, кольцевым толкателем 3 перемещают обечайку 2 вдоль оправки 1 и надвигают на заходную клиновую поверхность фиксатор свариваемого стыка. При перемещении ложемента и одновременном подъеме клинового фиксатора свариваемого стыка 4 торцы кромок обейчаки скользят по клиновой поверхности фиксатора навстречу друг другу и совмещаются в одной плоскости. 1 з.п.ф-лы, 3 ил.

Изобретение относится к вспомогательным устройствам для установки и крепления изделий в положении для сварки и может быть использовано для сварки продольных швов тонкостенных обечаек.

Известна установка для сборки и сварки продольных швов тонкостенных обечаек/ содержащая ложемент/ смонтированный с возможностью его перемещения/ фиксатор положения свариваемого стыка и сварочную головку (см. авт. св. СССР N 1011355/ кл. В 23 К 37/04/ опубл.1983).

Недостатком известного устройства является возможность смещения стыка кромок обечайки при сведении их под сварку/ что приводит к неровности сварочного шва.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является устройство для сборки и сварки продольных швов короткомерных тонкостенных обечаек/ содержащее сварочную головку/ ложемент/ выполненный в виде призмы с V-образным вырезом/ консульную оправку и фиксатор положения свариваемого стыка.

Недостатком известного устройства является возможность смещения кромок обечайки на стыке при сведении их/ что приводит к неровности сварного шва.

Целью изобретения является повышение точности стыка кромок обечайки перед сваркой и ровности сварного шва.

Поставленная цель достигается тем/ что в устройстве для сварки продольных швов тонкостенных обечаек/ содержащем ложемент/ смонтированный на основании с возможностью его перемещения/ консольную оправку/ клиновой фиксатор положения свариваемого стыка и сварочную головку/ согласно изобретения/ ложемент выполнен в виде двух полуколец/ диаметр которых равен наружному диаметру обечайки/ консольная оправка дополнительно снабжена кольцевым толкателем перемещения обечайки по оправке/ клиновой фиксатор положения свариваемого стыка выполнен с дополнительной заходной клиновой поверхностью/ причем длина полуколец ложемента не менее длины обечайки.

Выполнение клинового фиксатора положения свариваемого стыка с дополнительной заходной клиновой поверхностью позволяет при перемещении обечайки под действием толкателя по оправке в ложемент/ надвигая ее продольные кромки на конусность клинового фиксатора/ расположенного по ходу обечайки/ выравнять кромки по торцам. При подъеме клинового фиксатора и одновременном обжатии наружной поверхности обечайки ложементом/ выполненным в виде двух полуколец/ диаметр которых равен наружному диаметру обечайки/ а длина не меньше длины обечайки/ совместить кромки стыка обечайки/ скользящие по клиновой поверхности фиксатора навстречу друг другу/ в одной плоскости.

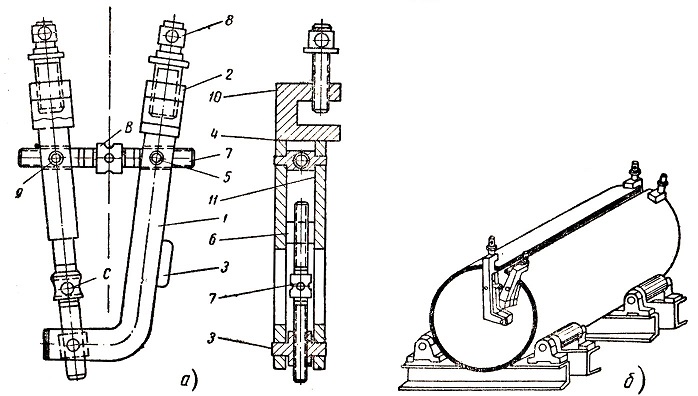

На фиг. 1 приведено предлагаемое устройство/ общий вид на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - сечение Б-Б; на фиг. 1/ показывающее форму клинового фиксатора положения свариваемого стыка (увеличено).

Устройство для сварки продольных швов тонкостенных обечаек содержит консольно закрепленную оправку 1/ имеющую концевой паз/ снабженную для перемещения обечайки 2 кольцевым толкателем 3/ клиновый фиксатор положения свариваемого стыка 4/ связанный с силовым приводом 5/ а также установленный на основании 6/ имеющем привод 7/ ложемент 8/ выполненный в виде двух полуколец/ снабженных приводами 9.

Устройство для сварки продольных швов тонкостенных обечаек работает следующим образом.

Сформированную заготовку обечайки 2 помещают на оправку 1/ толкателем 3 перемещают обечайку вдоль оправки 1 и надвигают обечайку на дополнительную заходную клиновую поверхность фиксатора положения свариваемого стыка 4/ введенного в концевой паз оправки 1/ при раскрытом ложементе 8/ при этом выравниваются кромки по торцам обечайки. Под действием силового привода 9 полукольца ложемент 8 перемещается по основанию 6 и упирается в обечайку 2. При этом обечайка прижимается продольными кромками к клиновому фиксатору положения свариваемого стыка 4. При дальнейшем перемещении ложемента 8 и одновременном подъеме клинового фиксатора положения свариваемого стыка 4 торцы кромок скользят по клиновой части фиксатора положения свариваемого стыка навстречу друг другу и совмещаются в одной плоскости. После выхода клинового фиксатора положения свариваемого стыка 4 и смыкания кромок обечайки 2 ложемент перемещается под действием силового привода 7 в зону сварки/ где производится сварка обечайки.

Устройство для сварки продольных швов тонкостенных обечаек позволяет одним технологическим приемом свести кромки/ выравнять их по торцам/ совместить кромки в одной плоскости и выставить стык под сварку.

1. УСТРОЙСТВО ДЛЯ СВАРКИ ПРОДОЛЬНЫХ ШВОВ ТОНКОСТЕННЫХ ОБЕЧАЕК, содержащее ложемент, смонтированный на основании с возможностью его перемещения, консольную оправку, клиновой фиксатор положения свариваемого стыка и сварочную головку, отличающееся тем, что ложемент выполнен в виде двух полуколец, диаметр которых равен наружному диаметру обечайки, консольная оправка снабжена кольцевым толкателем для перемещения обечайки по оправке, а клиновой фиксатор положения свариваемого стыка выполнен с дополнительной заходной клиновой поверхностью.

2. Устройство по п. 1, отличающееся тем, что длина ложемента не менее длины обечайки.

Приспособления для сборки металлоконструкций. Сборка обечаек.

Использование приспособлений для сборки является обязательным, так как ими обеспечивается правильное расположение собираемых частей.

Применение приспособлений создает тщательность пригонки свариваемых деталей, а также равномерность накладываемых швов.

Сварка продольного и радиального швов без приспособлений практически невозможна. Например, наложение радиального шва связано с поворачиванием свариваемых деталей, осуществляемым с помощью поворотных роликов. Приспособления необходимы для создания жесткого закрепления, что предупреждает коробление при сварке.

Классификация сборочно-сварочных приспособлений.

Классификация приспособлений по назначению предусматривает два основных вида приспособлений:

По степени подвижности приспособления разделяются на:

По роду привода — на приспособления:

а) ручного действия;

б) с машинным приводом.

Переносные сборочные приспособления для сварки.

К переносным приспособлениям ручного действия относятся приспособления, применяемые при сборке сопрягающих продольных и поперечных швов деталей.

Такими простейшими приспособлениями для соединения кромок продольных швов служат стяжные кольца, которые применяют для получения плотного прилегания перед сваркой, и домкраты, применяемые для смещения кромок при пригонке.

Струбцина для стыковки обечаек.

Кольца и домкраты можно заменить приспособлением специального типа. Таким приспособлением является струбцина (рис. 1, а) для стыковки кромок обечаек, которая вполне пригодна также для стыковки толстостенных обечаек. При помощи струбцины можно получить необходимую плотность прилегания кромок при сварке. Струбцинка дает возможность соединения кромок при сборке обечаек диаметром 1000 мм при толщине стенок 20 мм.

Рис. 1. Струбцина (а) и ее применение (б) для стыковки кромок и обечаек:

1 — коленчатая планка; 2 — скоба; 3 — накладка; 4 — планка; 5 — шарнирная гайка; 7 — стяжной винт; 8 — нажимной винт; 9 — шарнирная гайка; 10 — скоба; 11 — планка.

Чтобы соединить кромки обечайки, необходимо иметь две струбцины.

Струбцины устанавливаются с двух противоположных торцевых сторон обечайки (рис. 2, б) и крепятся нажимными винтами.

Выравнивание кромок относительно друг друга производится винтом С, а регулирование и фиксация просвета между кромками производится винтом В.

При сборке обечаек значительных размеров применяют систему стяжных планок и прокладок, построенную по принципу регулирования клиновых соединений.

Сборочно-сварочные приспособления.

Сборочно-сварочные приспособления относятся к числу стационарных приспособлений ручного действия или с машинным приводом. Они применяются для сборки и сварки обечаек котлов и аппаратуры.

К таким приспособлениям можно отнести роликовый стенд, поворотные и наклонные столы.

Роликовый стенд для сварки.

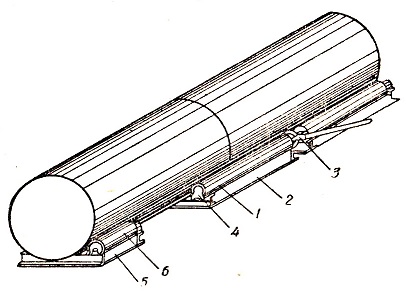

Роликовый стенд (рис. 2) предназначен для сборки в стык, центрирования и сварки продольного и радиального швов.

Применение стенда обеспечивает вращение обечаек в процессе сборки и сварки, и благодаря этому создается возможность при повороте на 180° производит вырубку и сварку контрольного шва в нижнем положении. Его можно применить при установке и сборке внутренней части аппарата.

Рис. 2. Роликовый стенд с ручным приводом:

1 — приводной ролик; 2 — рама приводного ролика; 3 – трещотка; 4 — подшипник; 5 — рама опорных роликов; 6 — опорный ролик.

Пригонка листов при сборке.

Правильные расчеты разверток при разметке листов для цилиндрических и конических звеньев, тщательная правка и гибка их гарантируют правильное соединение звеньев.

При обжатии шва необходимо обжимаемый участок заклепочного шва с противоположной стороны поддерживать металлической плиткой. Плитка должна иметь кривизну, соответствующую кривизне шва. Для поддержки плитки применяют рычаги или домкраты. Пригонка днищ осуществляется обточкой бортов днищ на лобовых или карусельных станках. Соединение днищ с корпусом котла или с поясом резервуара осуществляется электросваркой стыковым швом. В этом случае кромки котла или пояса и днища обрабатывают под стыковой сварной шов.

При обжатии швов с местным нагревом вблизи расположенные от места нагрева болты несколько ослабляются для свободного расширения металла и устранения в нем внутренних напряжений. Чем равномернее нагрев, чем меньше изменений формы и чем равномернее остывание нагретого участка, тем меньше причин для возникновения внутренних напряжений. Если эти условия не будут соблюдены, внутренние напряжения в металле могут возникнуть и изменить первоначальные его свойства в худшую сторону.

При сборке котельных конструкций нашел широкое применение блочный метод сборки, как наиболее производительный. Сущность этого метода состоит в сборке отдельных узлов агрегата, например, парового котла, в блоки на сборочной площадке. Затем готовые блоки поднимаются к месту установки. Таким образом, отпадают операции по подъему отдельных деталей и сборке их непосредственно на агрегате; вся работа осуществляется внизу, что значительно повышает качество сборки и производительность труда.

Оборудование для сварки обечаек и труб

Мы продолжаем серию статей об автоматическом оборудовании, предназначенном для сварки типовых изделий и конструкций. Цилиндрические конструкции, к которым относятся обечайки и трубы, являются типовыми для многих отраслей промышленности, и, конечно, уместно рассказать об установках для их изготовления.

Сразу необходимо заметить, что в этой статье не будет рассказываться о трубосварочных станках, применяемых при изготовлении труб общего назначения — как прямошовных, так и спирально-шовных, потому что такие установки относятся, скорее, к специальному металлургическому оборудованию. А мы будем рассматривать оборудование машиностроительного производства.

Конструкция

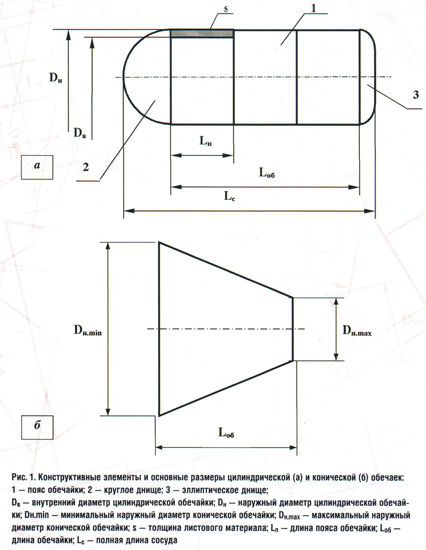

Обечайка — конический или цилиндрический барабан без днищ из листового материала; заготовка для котлов, резервуаров и других листовых металлоконструкций.

Труба — полое изделие преимущественно кольцевого сечения и относительно большой длины.

Так определяет изделия, о которых пойдет речь, «Советский энциклопедический словарь» (М., «Советская энциклопедия», 1979).

По сути же, трубы и обечайки (цилиндрические) представляют собой одну и ту же конструкцию и различаются только соотношением размеров — считается, что у трубы диаметр во много раз (на несколько порядков) меньше длины. Исторически сложилось, что обечайками называют в основном конструкции круглого, реже эллиптического, сечения; это отличает их от балок замкнутого сечения, например, коробчатых. Так как обечайки круглого сечения имеют наиболее широкое применение, то большая часть изложенного материала будет относиться именно к ним.

- обечайка — замкнутая листовая конструкция круглого или эллипсного сечения, открытая с торцов;

- труба — обечайка, у которой длина много больше диаметра;

- днище обечайки — листовая конструкция, ограничивающая обечайку с торцов; днища могут быть плоские, круглые или эллиптические;

- панель обечайки — плоская листовая конструкция, из которой посредством прокатки на вальцах изготавливается обечайка;

- пояс обечайки — отдельная замкнутая секция обечайки; длина поясов часто ограничивается шириной листов, из которых они вальцуются;

- диафрагма — перегородка, установленная внутри обечайки, полностью или не полностью перекрывающая ее поперечное сечение;

- резервуар (или сосуд) — обечайка с установленными в торцах днищами.

Основными размерами для обечаек и сосудов являются:

- наружный и внутренний диаметры;

- толщина листового материала, из которого изготовлена обечайка;

- длина отдельного пояса обечайки;

- полная длина обечайки;

- полная длина резервуара, складывающаяся из длины обечайки и высоты днищ.

Для конических обечаек различают максимальный и минимальный наружный и внутренний диаметры; для эллиптических — основные размеры эллипса, такие как радиусы образующих дуг и расстояние между центрами эллипса. Эти элементы конструкции и их основные размеры приведены на рис. 1.

Используемые материалы, типы швов и методы сварки

Основная функция обечаек — быть ограждающей корпусной конструкцией емкостей для хранения и перевозки каких-либо жидкостей или газов или осуществления неких технологических процессов; трубы предназначены для транспортировки жидкостей, газов или сыпучих тел. В зависимости от назначения определяются и используемые материалы — это могут быть углеродистые или низколегированные стали, теплоустойчивые, высокопрочные, нержавеющие или жаропрочные стали; двуслойные стали; цветные сплавы — алюминиевые или титановые; биметаллы «сталь-алюминий». Эксплуатационные характеристики сварных швов также должны соответствовать основным функциям: с одной стороны, соединения обеспечивают общую прочность конструкции; с другой стороны, они должны быть герметичны и выдерживать определенные давления.

В зависимости от назначения конструкции, применяемого материала и его толщины, при сварке труб и обечаек могут использоваться: однопроволочная или многопроволочная сварка SAW; сварка MIG/MAG — одной проволокой или тандемная; сварка FCAW — самозащитной проволокой или в среде защитного газа; сварка TIG с подачей присадочной проволоки или без нее; плазменная сварка. При дуговых методах иногда применяют комбинированную сварку: например, при сварке емкостей из нержавеющих сталей или легких сплавов первый (корневой) проход выполняют сваркой TIG или плазменной, а заполняющие валики накладывают методами MIG/MAG или SAW. Для металла в диапазоне толщин от 0,5 до 2 мм применяется контактная шовная сварка. При очень больших толщинах металла (свыше 80 мм) можно пользоваться электрошлаковой сваркой (ЭШС), однако некоторые отраслевые технологические нормы не допускают применение этого метода.

Как видно из рис. 1, на обечайках существует два типа швов — продольные и кольцевые. Основной тип швов — стыковой, тавровые швы применяются при установке ребер жесткости и внутренних диафрагм, угловые — на соединениях днищ. Исходя из толщины материала для стыковых швов назначают разделку кромок; для односторонних швов V-, Y- и J-образные, для двусторонних Х- или К-образные; реже встречаются нахлесточные или замковые соединения.

Технология изготовления и группы оборудования

Типовой технологический процесс изготовления любого резервуара выглядит следующим образом: вырезка листовых деталей обечайки (с разделкой кромок, если это необходимо) — сборка и сварка плоских панелей отдельных поясов — гибка поясов на листогибочной машине — сборка и сварка продольных швов поясов — сборка и сварка кольцевых швов (стыковка обечайки) — установка и приварка днищ.

Безусловно, на каждом предприятии существуют свои особенности, обусловленные множеством факторов — отраслевыми требованиями, спецификой конструкции и применяемых материалов, техническими характеристиками имеющегося в наличии оборудования и т. д. В частности, толщина материалов определяет необходимость сварки швов с одной или двух сторон и необходимую разделку кромок, а длина валков листогибочных машин — количество поясов и кольцевых стыков резервуара.

В идеале для каждой технологической операции применяется свое специализированное оборудование, размещенное на отдельной рабочей позиции. Некоторые виды оборудования предназначены для решения общих задач, другие являются специализированными и созданы для выполнения конкретных операций. В рассматриваемом случае все оборудование можно разделить на две группы: сварочные установки и оборудование для размещения и перемещения деталей во время сварочных операций. Рассмотрим применяемое в данном случае оборудование.

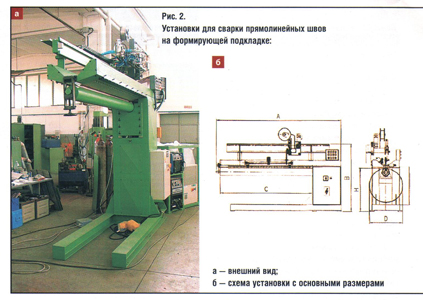

Установки для сварки продольных швов

Для сварки стыковых швов, являющихся продольными швами обечаек, наиболее удобно применение специализированных установок для сварки прямолинейных швов на формирующей подкладке (в англоязычной литературе приняты наименования seam welder и seamer). На таких установках можно производить сварку прямолинейных швов на плоских панелях, открытых коробчатых профилях и на уже сформированных обечайках — особенностью данного оборудования и его отличием от обычных сварочных порталов является консольная конструкция, которая дает возможность снимать обечайку после сварки. В зависимости от внутреннего диаметра свариваемой обечайки она может размещаться как снизу консоли, так и сверху.

Основными частями установок являются:

- силовая консоль с формирующей подкладкой;

- пневматическая система выравнивания и прижима свариваемых листов;

- опорная рама для установки консоли;

- направляющая балка для сварочной каретки;

- передвижная сварочная каретка со сварочной головкой;

- откидной крюк консоли;

- сварочная часть, состоящая из сварочной головки, источника питания и т.д;

- система управления: шкаф с электрооборудованием (обычно размещается внутри опорной рамы), система вертикального позиционирования сварочной головки и т. д.

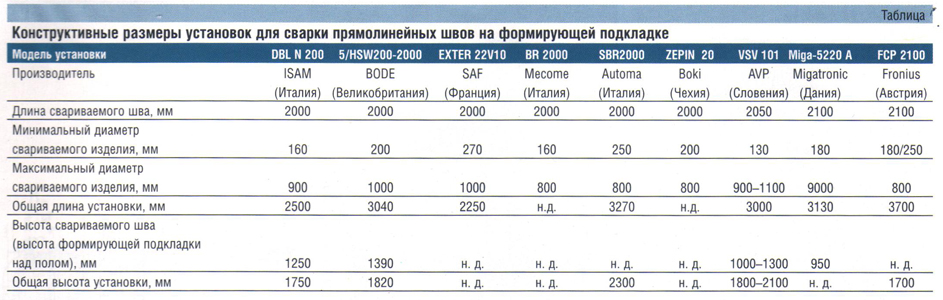

Основные конструктивные параметры установок для сварки на формирующей подкладке (рис. 2):

- А — общая длина установки;

- С — длина прижима, то есть длина свариваемого шва;

- Dmin — минимальный диаметр свариваемой обечайки;

- Dmax — максимальный диаметр свариваемой обечайки;

- Н — высота прижима (верхней поверхности формирующей подкладки);

- В — общая высота установки.

Толщина свариваемого материала определяется расстоянием от верхней плоскости формирующей подкладки и нижней плоскости прижима и может быть различной даже на установках одной модели, то есть устанавливается изготовителем по запросу. Максимальный диаметр свариваемой обечайки зависит от возвышения формирующей подкладки над опорными ногами установки (при сварке шва с наружной стороны), а минимальный диаметр — от размера опорной консоли (при сварке шва снаружи) или от суммарной высоты консоли с прижимом, направляющей балки и сварочной каретки с головкой (при сварке шва изнутри).

Приведем конструктивные размеры некоторых моделей сварочных установок (см. табл.). Поскольку каждый производитель выпускает целый ряд таких установок, для сравнения мы ограничились моделями, имеющими наибольшее распространение, с длиной свариваемого стыка 2 м.

Устройство для сборки под сварку кольцевых стыков обечаек крупногабаритных емкостей

Устройство для сборки под сварку кольцевых стыков обечаек крупногабаритных емкостей относится к вспомогательной оснастке для закрепления обечаек по кольцевым стыкам при сборке и сварке крупногабаритных емкостей и может быть использовано в энергетическом и химическом машиностроении.

Устройство состоит из смонтированных на основании приводных и холостых роликоопор и средства сборки и фиксации кольцевых кромок обечаек. С целью повышение производительности за счет упрощения процесса сборки обечаек под сварку кольцевого шва средства сборки и фиксации кольцевых кромок обечаек выполнены в виде замков, равномерно устанавливаемых по периметру окружности стыкуемых кромок обечаек. Каждый замок состоит из двух ползунов, насаженных на стяжную шпильку и перемещаемых по ней посредством гаек, в верхней части каждого ползуна выполнена прижимная губка, смещенная к внешнему, по отношению к плоскости стыковки обечаек, торцу ползуна, внутренняя контактная плоскость прижимной губки выполнена с уклоном в сторону плоскости стыковки обечаек, образуя острый угол между контактной и верхней плоскостями. Один из ползунов замка в нижней части имеет резьбовое отверстие с упорным болтом. На торцах обечаек выполнены буртики с внутренним уклоном, обратным уклону губки соответствующего ползуна замка.

Полезная модель относится к вспомогательной оснастке для закрепления обечаек по кольцевым стыкам при сборке и сварке крупногабаритных емкостей и может быть использовано в энергетическом и химическом машиностроении.

Известно устройство для сборки цилиндрических обечаек, содержащее корпус с двумя рядами радиальных распорок, на концах которых установлены винтовые домкраты с опорными пятами Один ряд распорок смонтирован на корпусе устройства, а второй ряд распорок - на вращающемся кольце, смонтированном па наружной поверхности корпуса устройства (см. А.с. СССР 634895, B23K 37/04).

Известно устройство для сборки под сварку кольцевых стыков емкостей, представляющее собой разборное подкладное кольцо, выполненное диаметром, большим относительно диаметра свариваемых обечаек с расчетом обеспечения при их нагреве необходимого монтажного зазора, а при охлаждении гарантированного натяга между подкладным кольцом и свариваемыми обечайками и состоящее из нескольких частей, соединенных между собой коническими болтовыми соединениями. Устройство также включает гибкие нагревательные элементы, устанавливаемые на наружной поверхности в районе кромок свариваемых обечаек (см. патент РФ 2290290, B23K 37/04).

Известно устройство для сборки под сварку кольцевых стыков емкостей, содержащее подкладное кольцо, состоящее из четного числа формирующих секторов, середина каждого из которых соединена с приводным механизмом их разжима, снабжено трубчатой штангой с кронштейнами, одни из которых зафиксированы внутри трубчатой штанги перпендикулярно, а другие - на торце параллельно ее оси, приводной механизм разжима шарнирно установлен в кронштейнах и состоит из соответствующего количеству формирующих секторов комплекта последовательно соединенных цилиндров для возвратно-поступательного и поворотного перемещения каждого из них и Г-образных рычагов (см. патент РФ 2407618, B23K 37/053).

Известен ряд устройств для стыковки кольцевых кромок крупногабаритных цилиндрических изделий содержащие роликоопоры для изделия, торцовый упор и подвижную вдоль устройства С-образную скобу с расположенным на фиксирующими и прижимными элементами (см. А.с. СССР 510341, B23K 37/04; А.с. СССР 513822, B23K 37/04; А.с. СССР 766803, B23K 37/04, B23K 31/06; А.с. СССР 804315, B23K 37/04).

Приведенные выше устройства имеют сложную конструкцию, сложны в изготовлении, требуют значительных непроизводительных затрат на их настройку.

Задачей, на решение которой направлена заявляемая полезная модель является повышение производительности за счет упрощения процесса сборки обечаек под сварку кольцевого шва.

Поставленная задача решается за счет того, что заранее подготовленные и установленные на роликоопоры обечайки стыкуются по кольцевым кромкам и фиксируются под сварку посредством относительно легких и не сложных в изготовлении приспособлений - замков, равномерно устанавливаемых по периметру окружности стыкуемых кромок обечаек.

На фигуре 1 показан общий вид устройства для сборки под сварку кольцевых стыков обечаек крупногабаритных емкостей.

На фигуре 2 показан замок устройства для сборки под сварку кольцевых стыков обечаек крупногабаритных емкостей.

На фигуре 3 показан вид А на фиг.2.

Устройство для сборки под сварку кольцевых стыков обечаек крупногабаритных емкостей состоит из смонтированных на основании приводных 1 и холостых 2 роликоопор и ряда замков 3, равномерно устанавленных по периметру окружности стыкуемых кромок обечаек 4.

Каждый замок 3 состоит из двух ползунов 5 и 6, имеющих сквозные отверстия, посредством которых они установлены и перемещаются по гладкой центральной части стяжной шпильки 7. В верхней части каждого из ползунов 5 и 6 имеется выступ, смещенный в сторону более отдаленного, по отношению к плоскости стыковки обечаек, торцу ползуна - прижимная губка 8. Внутренняя контактная плоскость 9 прижимной губки 8, контактирующая, в процессе фиксации обечаек под сварку кольцевого шва, с буртом 10 торца обечайки 4, выполнена с уклоном в сторону плоскости стыковки обечаек, образуя острый угол между контактной 9 и верхней плоскостями прижимной губки 8. На резьбовых концах стяжной шпильки 7 установлены гайки 11, предназначенные для перемещения ползунов 5 и 6 и создания усилия зажима стыкуемых торцов обечаек и гайки 12, фиксирующие их в рабочем положении. В нижней части ползуна 6 выполнено резьбовое отверстие, в которое ввинчен упорный болт 13, предназначенный для предварительной регулировки взаимного положения ползунов 5 и 6 перед их окончательной затяжкой. На торцах обечаек 4 выполнены внутренние буртики 10 с уклоном, обратным уклону прижимной губки 8 соответствующего ползуна 5 или 6 замка 3.

Устройство для сборки под сварку кольцевых стыков обечаек крупногабаритных емкостей работает следующим образом.

Перед сборкой обечаек под сварку производится разделка их кромок под одностороннюю сварку, а так же, за счет технологического припуска, производится проточка внутреннего диаметра. При этом с каждого торца обечайки оставляется буртик с проточкой под углом с внутренней стороны обечайки для последующего зацепления за него губок ползун замка.

После предварительной обработки, обечайки устанавливаются на роликоопоры и стыкуются по кольцевым кромкам. Затем производится жесткая фиксация состыкованных обечаек посредством равномерной установки замков по периметру окружности стыкуемых кромок.

Установка замка осуществляется следующим образом.

Предварительно разведенные к противоположным концам стяжной шпильки 7, ползуны 5 и 6 подводятся к буртикам 10 состыкованных обечаек 4 и вручную сводятся до соприкасания внутренних контактных плоскостей 9 прижимных губок 8 ползунов 5 и 6 с внутренними наклонными торцами буртков 10 обечаек, после чего производится предварительная их стяжка посредством гаек 11. Посредством упорного болта 13 ползуна 6 производится выравнивание взаимного положения ползунов 5 и 6 после чего производится окончательная затяжка замка гайками 11 и их фиксация гайками 12. Таким же образом по периметру окружности стыкуемых кромок обечаек устанавливаются все замки 3.

Для предотвращения прожогов при выполнении корневого валика односторонней разделки, перед установкой замков на стык кромок изнутри может быть установлено подкладное кольцо или пластины из тонколистового металла.

Производится сварка кольцевого шва собранных обечаек.

После сварки кольцевого шва обечаек производится демонтаж замков в обратной последовательности, переустановка сваренных обечаек на расточное оборудование и чистовая обработка внутреннего диаметра сваренной емкости, при которой удаляются буртики 10 и корень сварного шва.

1. Устройство для сборки под сварку кольцевых стыков обечаек крупногабаритных емкостей, включающее роликоопоры и средства сборки и фиксации кольцевых кромок обечаек, отличающееся тем, что средства сборки и фиксации кольцевых кромок обечаек выполнены в виде замков, равномерно устанавливаемых по периметру окружности стыкуемых кромок обечаек, каждый из которых состоит из двух ползунов, насаженных на стяжную шпильку и перемещаемых по ней посредством гаек, в верхней части каждого ползуна выполнена прижимная губка, смещенная к внешнему по отношению к плоскости стыковки обечаек торцу ползуна, внутренняя контактная плоскость прижимной губки выполнена с уклоном в сторону плоскости стыковки обечаек, образуя острый угол между контактной и верхней плоскостями, при этом на торцах обечаек выполнены буртики с внутренним уклоном, обратным уклону губки соответствующего ползуна замка.

2. Устройство по п.1, отличающееся тем, что один из ползунов замка в нижней части имеет резьбовое отверстие с упорным болтом.

Для неровных заготовок существует несколько способов сварки. Выбор правильного метода будет зависеть от того, какого размера участок нужно сварить, какая форма шва должна получиться.

Чтобы сварить трубы с диаметром более 30 см потребуется кольцевой обратноступенчатый способ. Здесь каждый небольшой участок сваривается по часовой стрелке, но появляться эти сварные участки будут в обратном порядке, против часовой стрелки. То есть в начале первого участка будет заканчиваться второй и т. д.

Обратноступенчатый способ сварки кольцевых швов более 300 мм

Более практичной, чем обратноступенчатая кольцевая сварка, будет многослойная. Принцип здесь заключается в том, что концы и начала смежных слоев перекрывают друг друга. И при каждом последующем наложении шва, направление сварки должно меняться на противоположное. Величина каждого сварного участка на кольцевой детали здесь не превышает 25 мм.

Многослойная сварка кольцевых швов

Есть и способ кольцевой сварки крест накрест. Обычно он применяется для труб, диаметр которых более 1000 мм. Здесь сварочные швы делятся на отдельные участки, обычно четыре и больше. Каждый участок делится еще на два. Так получается не менее восьми точек, в которых нужно сваривать деталь. Они нумеруются не по порядку, а крест-накрест. И чтобы эффект был максимальным, работать здесь лучше двум сварщикам сразу.

Сварка крест накрест кольцевых швов более 1000 мм

Помимо правильного метода потребуется выбрать еще и подходящий электрод. К примеру, когда применяются газозащитные электроды, шов должен делаться против часовой стрелки, без колебаний. Для этого одним электродом придется опираться на саму деталь, которая сваривается.

Требования

- Конструкция мачты: из модулей от 12 до 30 м

- Ширина обечайки: 3 000 мм

- Диаметр обечайки: от 2 000 до 3 000 мм

- Толщина: от 16 до 50 мм (максимальное значение)

- Максимальный вес одного модуля: 80 т

- Максимальный вес одной обечайки: 10 т

- Тип дуговой сварки под флюсом: Тандем

- Время работы: 24 ч в сутки

Оборудование для продольной сварки обечайки

Сварка осуществляется внутри и снаружи

Оборудование для кольцевой сварки: сварка фланцев на обечайке

Сварка осуществляется внутри и снаружи

Оборудование для кольцевой сварки: сборка обечайки

Оборудование для сварки кольцевых швов

Для того чтобы повысить качество сварки и снизить количество брака, а также исключить человеческий фактор, были созданы установки для сварки кольцевых швов. Типовая конструкция любой установки включает в себя:

- Механизм, вращающий горелку относительно деталей, которые предполагается соединить.

- Вращатель с задней бабкой.

- Прижимная бабка, с помощью которой деталь и держится в установке.

- Источник питания с горелкой.

- Пульт управления.

- Защита от брызг и излучения.

- Таймер.

- Автоотключение, включенное в систему автоматики. В нее иногда включают функции центровки свариваемых деталей, зачистки швов и т. д.

- Рама.

- Несколько роликовых опор.

- Система наблюдения за качеством сварки.

Конечные комплектация и технические характеристики будут зависеть от того, какие конкретно задачи будет выполнять установка. К примеру, если производства большие, то установки могут иметь сразу несколько рабочих станций, чтобы сократить время обработки изделий.

Например, есть свои установки для сварки газовых баллонов, расширительных баков, ресиверов, пищевых емкостей, карданных валов, водонагревателей и т. д. Поэтому чаще всего такие сварочные аппараты используют в области приборостроения, пищевой промышленности, резервуаростроении, а также при строительстве, к примеру, электростанций.

Возможный вариант конфигурации сварочной линии для сварки ветрогенераторов

— Сварочная станция 1:

продольная сварка обечайки (внутренняя и наружная)

- 1 сварочная колонна, использующая сварочный процесс тандем

- 1 комплект вращателей (в зависимости от веса обечайки)

— Сварочная станция 2:

кольцевая сварка фланцев обечайки (внутренняя и наружная)

— Сварочная станция 3:

кольцевая сварка сборной конструкции из 2 обечаек (внутренняя и наружная)

- 1 сварочная колонна, использующая сварочный процесс тандем

- 2 комплекта вращателей (в зависимости от веса секции)

— Сварочная станция 4:

кольцевая сварка для сборки секции из обечаек (внутренняя и наружная)

Настройки режимов

Размещаем горелку и датчик на необходимой высоте над швом. Сейчас удобно воспользоваться зубчатой рейкой, а более точную настройку затем выполнить с помощью пульта управления. Выставляем необходимый зазор между горелкой и заготовкой по высоте, равняем ее по центру шва, по горизонтали.

Правильное расположение: горелка следует за швом, каретка корректирует ее положение по необходимым осям, щуп ровно погружен в шов.

После этого приступаем к настройке колебаний. Настраиваем амплитуду и скорость, задержки в крайних и центральной точках ставим на минимум (при использовании датчика задержка слева и справа минимум 0,2 сек). Запускаем каретку и вращение обечайки. Проверяем работу оборудования без сварки, уже после чего начинаем рабочий процесс.

Настройка положения горелки и колебаний.

Подготовка конструкции для сварки.

5.1. Paсчетные схемы и расчетные параметры

5.1.1. На черт. 21-26 приведены расчетные схемы узлов конических обечаек.

5.1.2. Расчетные параметры

5.1.2.1. Расчетные длины переходных частей определяют по формулам

- для цилиндрической обечайки или штуцера (см. черт. 21 г)

Черт. 21. Соединение обечаек без тороидального перехода

а — соединение двух конических обечаек, б — соединение конической и цилиндрической обечаек, в — соединение конической и цилиндрической обечаек с укрепляющим кольцом, г — соединение конической обечайке с цилиндрической меньшего диаметра

Черт. 22. Соединение обечаек с тороидальным переходом

а — соединение двух конических обечаек, б — соединение конической и цилиндрической обечаек

Черт. 23. Основные размеры комического перехода

Черт. 24. Соединение кососимметричных обечаек

Черт. 25. Коническая обечайка: с кольцами жесткости

Черт. 26. Пологие конические днища

а — днище с тороидальным переходом, б — днище с укрепляющим кольцом, в — днище без тороидального перехода и укрепляющего кольца

5.1.2.2. Расчетный диаметр гладкой конической обечайки определяют по формуле

- для конической обечайки без тороидального перехода (черт. 21 а, 21 б, 21 в)

Dк = D — 1,4а1sina1;

- для конической обечайки с тороидальным переходом (черт. 22 а, 22 б)

Интерфейс взаимодействия оператора с установкой

Наши установки оснащаются новой системой управления сварочным процессом — 3А

Усовершенствованная мобильная панель управления

- Централизованное управление с помощью панели управления

- Мобильная система plug&play (включай и работай)

- Удобный и понятный интерфейс

Автоматическое управление установки

- Управление сварочным процессом

- Управление рабочим циклом установки

- Встроенные периферийные устройства

Архитектура на основе новой концепции

- Модульные гибкие решения

- Полное цифровое управление

- Работа и обмен данными по сети

Усовершенствованная панель управления

- Централизованное управление с помощью панели управления

- Мобильная система plug&play (включай и работай)

- Удобный и понятный интерфейс

- Электронная архитектура CAN BUS

- Модульная архитектура

- Операционная система WINDOWS CE

- Загрузка программ с помощью шины USB

- Сохранение стандартных параметров конфигурации установки

- Высокая надежность (числовое программное управление)

- Современное и удобное управление с помощью мобильной панели управления

- Различные уровни для операторов

- Управление 2 сварочными головками

Система 3A обеспечивает управление стандартным сварочным циклом, включая управление различным оборудованием (источник питания, система подачи проволоки, перемещения консоли) в соответствии с запрограммированными параметрами. Мобильная панель управления оснащается 10 метровым кабелем, облегчающим работу оператора.

В данное описание не вожла следующая информация:

- сварочном оборудовании и материалах

- системе подачи флюса

- системе слежения

- системе дистанционного управления

- дополнительных решениях для сварочных работ

- сборке обечайки

- схеме производстенной линии

Сборка и соединение двух обечаек

Данная конфигурация сварочной колонны предназначена для кольцевой внутренней и внешней сварки для соединения двух обечаек и оснащена двумя комплектами вращателей. Максимальный допустимый диаметр составляет 4000 мм, максимальная длина первой обечайки составляет 3200 мм. Обечайка устанавливается на регулируемых вращателях “TR 30 Fit up & ST 30”. Сварной шов идет перпендикулярно движению консоли колонны.

Сварочная колонная на неподвижном основании имеет следующие характеристики:

- Вертикальный ход : 5 200 мм

- Скорость вертикального перемещения консоли: 26 — 110 см/мин (Точность 10%)

- Горизонтальный ход : 4 300 мм

- Скорость горизонтального перемещения консоли: 6 – 100 см/мин (Точность 5%)

- Поперечный ход: 10 000 мм

- Скорость поперечного перемещения: 30 — 300 см/мин

Два комплекта вращателей “TR 30 FIT UP и ST 30”

Для данной конфигурации сварочной станции, предназначенной для сборки двух обечаек, мы предлагаем специальную систему, позволяющую производить быструю сборку секций. Система состоит из следующих элементов:

- Один моторизованный вращатель на неподвижном основании,

- Один холостой вращатель, на моторизованной тележке,

- Два регулирующих вращателя, один на неподвижном основании и один на поддерживающей тележке.

Два одинаковых регулирующих вращателя позволяют регулировать положение одной обечайки относительно другой для обеспечения точечной сварки. Регулировка осуществляется с помощью перемещения и подъема роликов. Один из регулирующих вращателей оснащен гидравлической системой. Гидравлическая система обеспечивает независимое движение 4 роликов двух регулирующих вращателей. В нашем случае вес одной обечайки равен ≈ 10 т, поэтому система должна быть рассчитана на нагрузку 20 т. Кроме того, ширина обечайки фиксированная и составляет 3 м, поэтому мы обеспечиваем только необходимую гибкость конфигурации системы. В любом случае, вышеуказанная конфигурация может быть адаптирована для любых других требований.

- Максимальный вес вращаемой конструкции для комплекта вращателей: 30 т

- Максимальный поддерживаемый вес для одного вращателя: 15 т

Принцип функционирования системы следующий:

Регулирующие вращатели: показаны красным цветом. Моторизованный вращатель: показан синим цветом. Холостой вращатель: показан голубым цветом

Результат

Фотографии готового ровного шва говорят о том, что мы успешно выполнили поставленную задачу.

Конечно, для получения идеального результата необходимо более точно настроить параметры сварочного источника и каретки. Но в целом, можно сказать, что конфигурация прекрасно справилась с поставленной задачей. Трактор самостоятельно следит за швом, и оператору не приходится ничего менять в процессе.

Так же хотелось бы обратить внимание, что данный комплект оборудования позволит выполнять и другие задачи, например сварка длинных прямых (продольных) швов в любых положениях.

Техническое задание

На предприятии требовалось выполнить работы по сварке обечаек больших диаметров (от 3 метров). Для достижения максимального качества шва, процесс производится в нижнем положении, т.е. движение оборудования по обечайке вдоль шва исключалось.

Обечайка на роликовом вращателе, имеет овальность.

Несколько трудностей, которые необходимо было решить:

- Форма обечайки имеет овальность, а значит, зазор между горелкой и зоной сварки будет меняться во время вращения.

- Из-за неидеальной формы при вращении происходит движение заготовки по продольной оси, соответственно, и сварочный шов смещается либо влево, либо вправо от горелки.

Сварщику приходится несколько раз перенастраивать оборудование во время работы, а это отнимает слишком много времени и негативно сказывается на прямолинейности шва. Требуется автоматизировать данный процесс, тем самым, повысив качество и скорость выполнения сварки.

Сварочный процесс

С учетом требований толщины и подготовки шва, мы предлагаем использование сварочной головки для дуговой сварки под флюсом Tandem mono: одиночная сварочная проволока + одиночная сварочная проволока. Данная конфигурация доступна для всех типов сварочных установок и обеспечивает скорость наплавки 20 кг/ч при ограниченных капитальных затратах и затратах на обучение персонала. Скорость наплавки зависит от применяемого сварочного процесса и сварочных расходных материалов (сварочной проволоки и флюса). Два блока подачи проволоки типа devimatic DX7 с мотором и редуктором,

- Простая и прочная механическая конструкция

- Надежный источник подачи сварочного тока,

- Регулировка положения сварочной головки с помощью двух моторизованных направляющих в диапазоне 200 мм,

- Ручное слежение за сварным соединение оператором с помощью панели управления 3А (либо опционально с помощью системы Trackmatic)

-Первая сварочная головка оснащена системой подачи одиночной проволоки Ø 3,2мм или Ø 4 мм и соединена с источником питания постоянного тока. Она может работать независимо или совместно с второй головкой. Она установлена на ручной вертикальной направляющей, обеспечивающей вертикальную регулировку положения двух головок. — Вторая сварочная головка обычно оснащена системой подачи одиночной проволоки Ø 4 мм и соединена с источником питания переменного/постоянного тока . В данном случае она работает в режим переменного тока. Она установлена на ручной горизонтальной направляющей, обеспечивающей горизонтальную регулировку положения двух головок. В таком случае она работает в режим переменного тока AC. Она влияет главным образом на скорость наплавки. Надежная работа сварочных установок гарантируется при соблюдением наших инструкций и рекомендаций. Хотя в стандартной конфигурации установка оснащается головкой типа тандем (моно+моно), небольшая замена элементов достаточна для изменения конфигурации на tandem hybrid (моно+двойная) и tandem twin (двойная+двойная) или tandem powder, если такая конфигурация требуется для специальных видов сварочных работ.

Читайте также: