Привод для полуавтоматической сварки

Обновлено: 06.10.2024

Полуавтоматический сварочный аппарат позволяет существенно повысить скорость сварки. Принцип работы сварочного полуавтомата предполагает наличие защитной среды, обеспечивающей формирование качественного и ровного шва.

Важность понимания процесса

Одного понимания принципа действия сварочного полуавтомата обычно недостаточно для полного овладения всеми приёмами работы с ним. Для грамотной эксплуатации оборудования, помимо всего прочего, следует знать устройство сварочного полуавтомата.

Имея необходимую информацию и опыт работы, отдельные сварщики отказываются от покупки готового фирменного изделия и отдают предпочтение самодельным устройствам, используемым обычно в бытовых целях.

Самым простым решением поставленной задачи считается подход, при котором за основу берётся уже готовый, но устаревший (бывший в употреблении) сварочный агрегат.

Для сборки работоспособного полуавтомата на базе инверторного устройства дополнительно потребуется знание основ электроники, что заметно облегчит понимание того, как работает схема сварочного полуавтомата.

Задача состоит в том, чтобы организовать подачу в зону сварки защитного газа и присадочной проволоки.

Составные детали и принцип действия

В рамках автоматизации процесса обработки металлов в домашних условиях самодельный инверторный сварочный полуавтомат значительно облегчает работу и существенно повышает прочность шва.

Дополнительно упростить решение этой задачи можно, если за основу будущего самодельного полуавтомата взять схему типового инверторного агрегата.

Для самостоятельного изготовления сварочного полуавтомата потребуется несколько видоизменить преобразователь нагрузочного тока, дополнив его рядом современных электронных элементов.

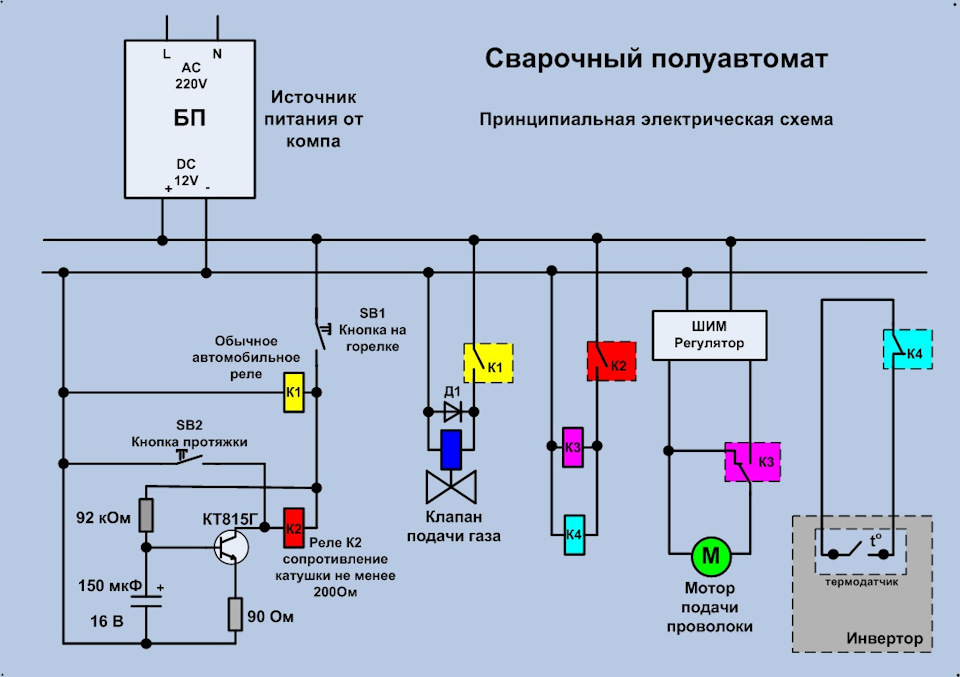

С принципиальной схемой инверторного устройства, обеспечивающего формирование рабочего тока для полуавтомата можно ознакомиться на картинке.

Электронный способ преобразования питающего напряжения заметно упрощает регулировку рабочих параметров сварочного тока. Электронный преобразователь влияет на дискретные компоненты схемы, в результате аппарат работает более стабильно.

Сами сварочные работы полуавтоматом организуются по принципу сплавления заготовок в парах аргона или углекислоты с одновременной подачей присадочной проволоки в рабочую зону. С учётом особенностей организации сварного процесса в состав оборудования входят следующие обязательные узлы:

- газовый баллон с углекислотой или аргоном в комплекте со шлангом для их доставки к сварочной ванне;

- ёмкость (барабан или кассета) с механизмом, обеспечивающим непрерывную подачу присадочной проволоки;

- держатель со встроенным каналом для её перемещения;

- источник питания, модуль управления и объединяющие их электрические цепи.

Каждый из этих узлов выполняет свою функцию, позволяющую сварочному полуавтомату полноценно работать. Благодаря чёткому функциональному разграничению отдельных блоков, собрать полуавтомат своими руками не составляет особого труда.

Подающий механизм

Известно несколько вариантов доставки проволоки в зону сварки. Каждый из них работает довольно просто. Первый, так называемый «толкающий» метод, заключается в том, что механизм подачи проволоки проталкивает ее к горелке через отверстие в основании полуавтомата.

Второй способ, называемый тянущим, обеспечивает подачу присадочного изделия по каналу, оборудованному в ручке (держателе) горелки. И, наконец, комбинированный вариант предполагает комплексное использование обоих методов.

При этом специальный блок подачи обеспечивает согласованное перемещение присадочного материала. Комбинированный метод чаще всего применяется при подающих каналах значительной длины.

Диаметр заправляемой в сварочный полуавтомат проволоки обычно колеблется в пределах от 0,6 до 2,0 мм. Сама она располагается на вращающихся бобинах, заметно облегчающих её подачу в зону сварки.

При использовании специальной порошковой проволоки с внутренней полостью для флюса необходимость в дополнительной защите отпадает, поскольку газовая оболочка образуется за счёт сгорания флюсового наполнителя.

Известно несколько разновидностей электродного присадочного материала, используемого при эксплуатации сварочных полуавтоматов (стальная, «омеднённая» и алюминиевая проволоки).

Каждое из наименований применяется в различных условиях сплавления заготовок, при которых обычно протекает сварочный процесс.

Газовая горелка в комплекте с наконечниками

Одной из важнейших составляющих конструкции полуавтоматов является держатель с каналом, обеспечивающим непосредственное поступление газа и присадочной проволоки к месту формирования сварочной ванны.

Рукоятка этой детали должна изготавливаться из качественного изоляционного материала и оборудоваться специальной пусковой кнопкой с защитным козырьком.

Основными составляющими горелки являются особым образом устроенное сопло для подачи газа и наконечник для подключения токовых проводов.

Во избежание эффекта налипания расплавленных капель поверхность сопла либо полируется, либо покрывается защитным материалом.

При рабочих токах, превышающих значение 325 Ампер горелка (точнее, сопло) нуждается в дополнительном охлаждении, исключающем её перегрев. Поскольку гарантийный срок службы сопла обычно не превышает 6-ти месяцев – рекомендуется менять его по истечении этого времени (раз в полгода).

Для изготовления наконечников применяются хорошо проводящие электрический ток материалы (бронза и сплавы меди с графитом или вольфрамом). Их предельные эксплуатационные сроки, в конечном счёте, определяются качеством составляющих компонентов.

Непосредственное подсоединение держателя к сварочному полуавтомату осуществляется неразъемными соединителями или с помощью разъёмов типа «Euro Mig-Mag». Именно такими разъемами подсоединяются горелки к известным моделям фирменных полуавтоматов «ПШ-112», «А-1197» и ряда других агрегатов.

Источник питания

Функцию источника рабочего тока в варочном полуавтомате может выполнять классический трансформатор, выпрямительный преобразователь или электронно-импульсный инвертор. Электросхему будущего агрегата следует продумать до мелочей и выбрать её в соответствии с поставленными практическими задачами.

От типа и конструкции самого преобразователя во многом будут зависеть как технические, так и эксплуатационные параметры будущего устройства (его габариты, вес и выходная мощность).

Большинство пользователей предпочитает вариант переделанного под автомат бывшего в употреблении инверторного агрегата, имеющего малые габариты и вес, работа которого обеспечивает высокое качество сварки.

В состав такого сварочного полуавтомата должны входить импульсный преобразователь тока, дополненный всеми рассмотренными ранее механизмами плюс блок управления нагрузочными параметрами. Также не следует забывать о комплекте соединительных проводов и держателе рабочих электродов.

Порядок подключения к сети и запуск в работу

Для качественной сварки металлических заготовок самодельным полуавтоматом необходимо соблюдать заданный технологией порядок рабочих операций. При этом важно грамотно выбирать подходящую для данного вида сварных работ полярность тока. Так, при использовании флюсовой проволоки необходимо прямое включение, а при обработке изделий в аргоновой среде – обратное.

Прямая полярность означает подсоединение «плюса» питающего напряжения непосредственно к земляному зажиму, в то время как «минус» от инвертора подключается к держателю с горелкой. Обратное подключение осуществляется в строго противоположном порядке (менять полярность допускается перекидыванием контактов на самом инверторе).

После фиксации на рабочем месте проволочной катушки можно переходить к подсоединению элементов подачи защитного газа. С этой целью сначала на газовом баллоне закрепляется редуктор, после чего его штуцер соединяется со сварочным аппаратом посредством специального отводящего шланга.

Перед началом сварных работ обязательно нужно произвести следующие регулировки:

- настройка механизмов натяжения проволоки и её прижатия;

- регулировка потока защитного газа, осуществляемая посредством специального редуктора;

- установка величины сварочного тока, проводимая в процессе сварки.

Работать на сварочном инверторе в режиме полуавтомата допускается только при наличии защитного щитка с застеклённым окошком. Такая предусмотрительность позволяет контролировать весь рабочий процесс и защитить глаза и лицо от опасного излучения. Для работы также потребуются перчатки и костюм из плотной хлопчатобумажной ткани, обеспечивающей защиту кожи тела и рук.

Cварочный полуавтомат Своими руками

В настоящий момент очень распространены инверторные сварочные аппараты ММА (для сварки штучными электродами), они выдают постоянный ток, мало весят и имеют хороший кпд, по сравнению с трансформаторами, и имеют вполне доступные цены. Так же существуют инверторные полуавтоматы MIG/MAG, они имеют те же плюсы кроме одного это цена, исходя из этого я задумался как из обычного инверторного сварочника сделать полуавтомат.

Начало проекта постройки полуавтоматического сварочного аппарата, а точнее приставка к инвертору, чтобы инвертор можно было использовать в режиме полуавтомата.

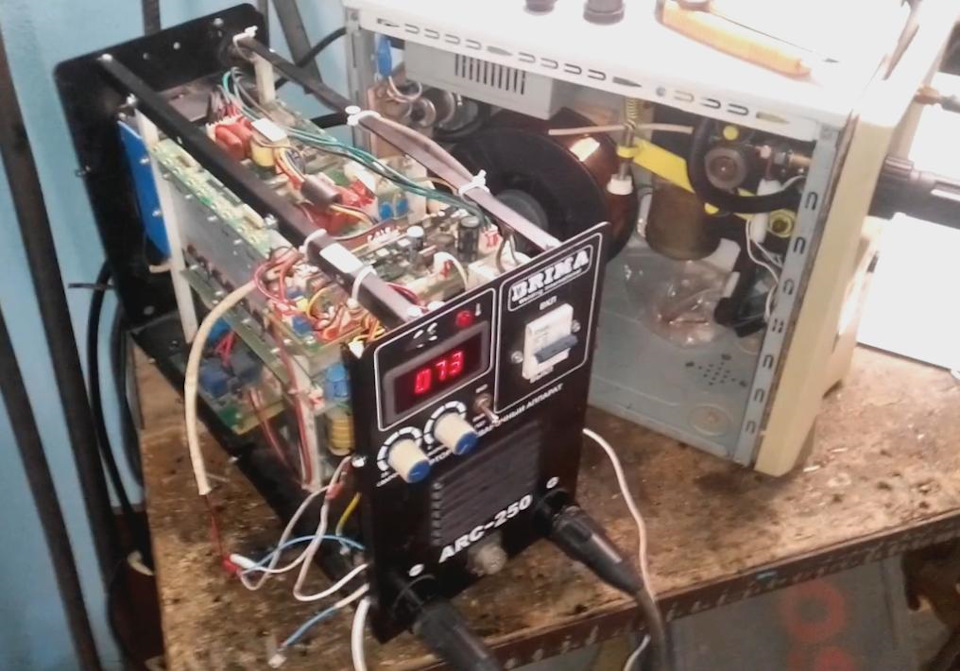

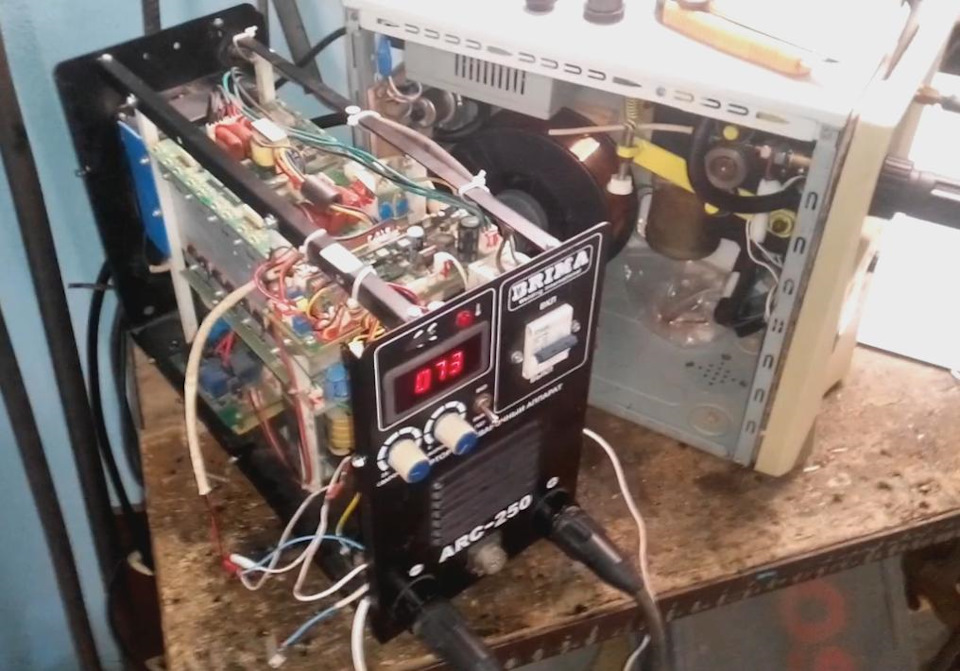

В нашем случае хороший сварочный инвертор BRIMA ARC-250

Цель сделать возможность использовать инвертор ММА в режиме полуавтомат используя подручные материалы с минимальным бюджетом.

1) Для начало мы не изобретая велосипед преобрели рукав с евро разъёмом: Горелка ЕВРО MB15AK Jingweitip 180А 3м ЦИКЛОН.

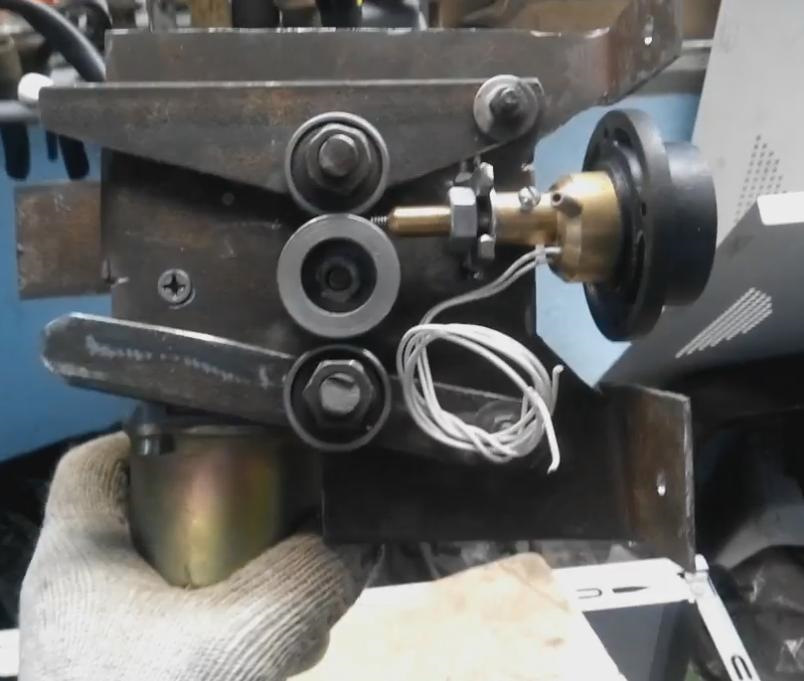

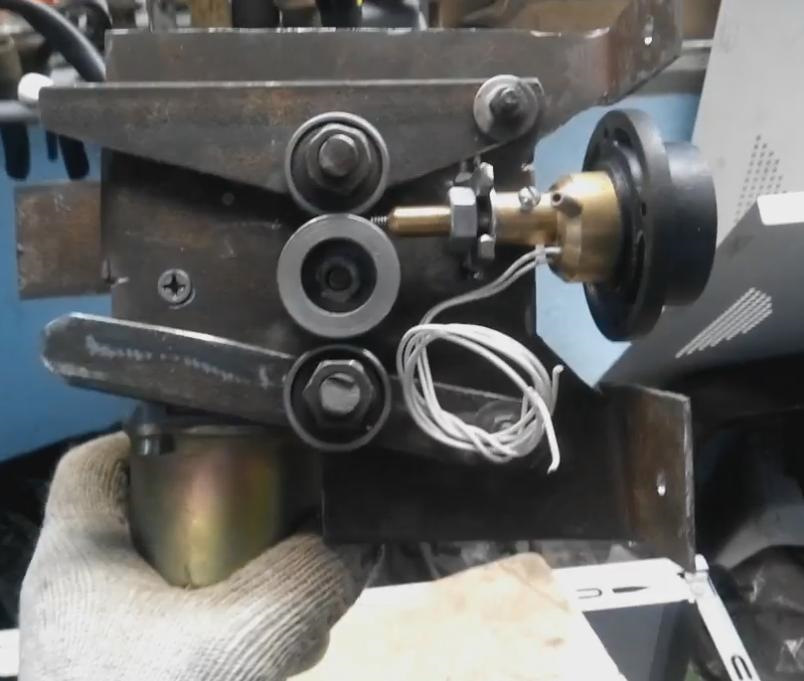

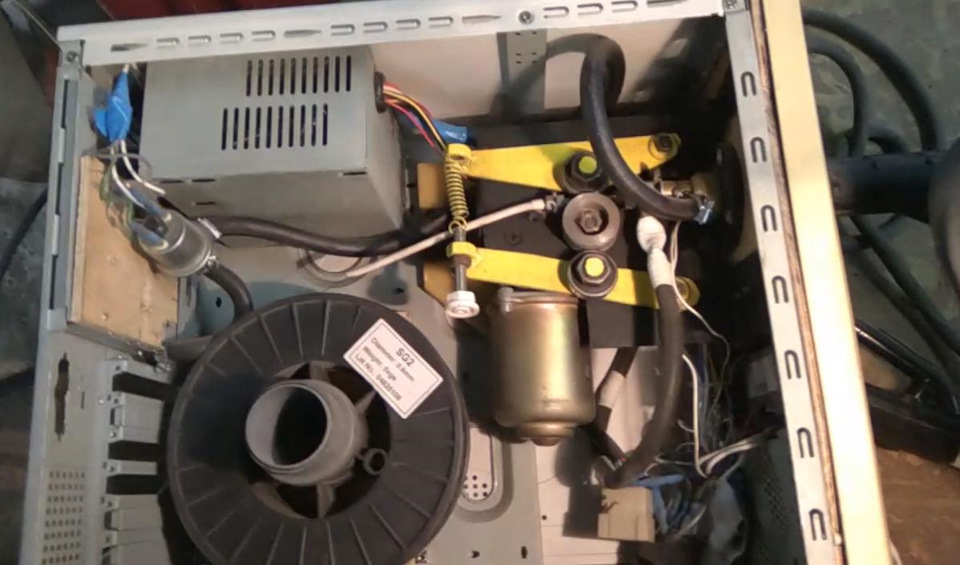

2) Одним из основных элементов ПА является лентопротяжка, за основы мы взяли моторчик от дворников от какого то ведра, также нам понадобились пору подшипников и евро разъём для подключения рукава.

после того как я собрал свою лентопротяжка случайно наткнулся на алиэкспресс на уже готовый вариант и не сильно дорогой.

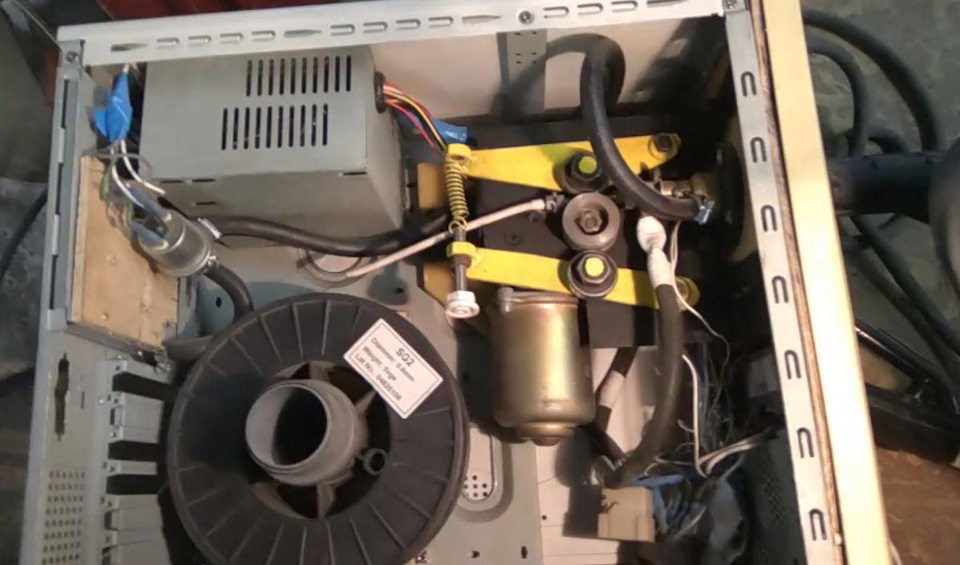

3) В качестве корпуса для нашей приставки к инвертору мы взяли корпус от древнего компа и благополучно всё в него запихали.

получилось довольно аккуратно)))

Далее собираем электрику нашего устройства.

Для управления скоростью подачи используем ШИМ-контроллер заказанный с алиэкспресс.

Вот и всё приставка для инвертора готова!)))

Далее начинается самое интересное. Как известно вольт-амперная характеристика (ВАХ) у аппаратов ММА и ПА(MIG/MAG) отличаются, у аппаратов для ручной сварки ММА ВАХ имеет падающий вид т.е. аппарат поддерживает постоянный ТОК!, а у аппаратов ПА (MIG/MAG) ВАХ имеет жёсткий вид т.е. аппарат поддерживает постоянное напряжение. Сколько я не искал не где в инете нет информации как можно переделать обычный аппарат для сварки штучными электродами в ПА, но немного разобравшись в данном вопросе оказалось не всё так сложно…

теперь у нашего инвертора есть возможность переключения с режима сварки штучными электродами на режим ПА.

В итоги получилась как то так:

Поскольку я сварщик "дипломированный" короче рукожопый прошу не судить строго за шов и качество сварки, но тем не менее аппарат со своей задачей справляется и варит хоть тонкий (фальгу) хоть толстый металл.

Также все можно глянуть на видео:

ИТОГО: Мы собрали приставку и инвертору ММА, для работы в режиме ПА.

ПРИМЕРНАЯ ЦЕНА ВОПРОСА:

Горелка — 2500руб

Евро разъём — 1000руб

ШИМ контроллер- 500руб

Подшипники — 100руб

Электро разъём — 300руб

Мелочи — 100руб

Старый хлам — бесплатно)))

ИТОГО примерно : 4500руб.

Обзор сварочного полуавтомата Своими руками. Финал.

Представляю Вам финальную версию своего сварочного полуавтомата или как сделать полуавтомат из сварочного инвертора ММА (сварка штучными электродами).

Более подробно посмотреть как сделать полуавтомат своими руками можно в моём канале.

Какие бывают механизмы подачи проволоки для сварки

Неотъемлемой частью любого полуавтоматического аппарата можно считать механизм подачи сварочной проволоки. От его правильной работы во многом зависит производительность оборудования и прочность сварного шва. Он не должен заедать, или прокручивать проволоку слишком быстро.

Виды устройств

В зависимости от способа подачи сварочной проволоки, механизм может быть:

- толкающим;

- тянущим;

- комбинированным.

Толкающие механизмы вместе с катушкой располагаются в корпусе сварочного аппарата или в виде отдельного блока. Это самый распространенный вариант исполнения.

По направляющему каналу он проталкивает присадочную проволоку через горелку непосредственно в зону сварки. Благодаря своему расположению, он облегчает работу сварщика.

Механизмы тянущего действия располагаются в корпусе горелки. Это позволяет работать с более длинными направляющими каналами. Недостатком данного принципа действия является снижение производительности и работоспособности сварщика из-за более тяжелой горелки.

Комбинированные устройства сочетают в себе оба принципа действия, но встречаются крайне редко.

В зависимости от толщины применяемой присадки подающие механизмы бывают двух- или четырехроликовые. Для проволоки толщиной 1-1,2 мм обычно используется двухроликовый механизм с одним ведущим и одним прижимным. Для присадки большего сечения применяют по два ролика каждого вида.

Внешние механизмы подачи бывают полностью автономными, переносными или стационарными. Современные устройства комплектуются информационными панелями. Они позволяют контролировать и регулировать параметры оборудования.

В устройстве имеется блок электронного управления, который при необходимости регулирует скорость подачи сварочной проволоки, изменяющуюся в зависимости от технологии, условия работы и умений сварщика.

В некоторых моделях есть возможность запоминания режимов сварки. Предусмотрен режим холодной протяжки, когда подача проволоки в зону сварки происходит без поджига горелки.

Имеется возможность продувать шланг защитным газом перед началом сварочных работ и когда они закончились, чтобы убрать пыль и влагу.

Принцип действия

Ординарный механизм подачи состоит из электродвигателя постоянного тока, понижающего редуктора, прижимного и ведущего ролика, направляющего и входного каналов. Кроме этого имеется рычаг с пружиной и винт, выполняющий роль регулятора прижимного усилия.

При подаче напряжения на электродвигатель, его вал начинает вращаться с определенной скоростью. На одном валу с электродвигателем находится редуктор, который понижает количество оборотов до необходимого числа.

Выходной вал редуктора вращает толкающий/тянущий ролик, тот в свою очередь тянет за собой сварочную проволоку, прижатую к нему вторым роликом. Для устранения проскальзывания имеется регулировочный винт, который воздействует на прижимную пружину. Она необходима для более мягкого и постоянного воздействия на ролик.

Подающий механизм в сварочном полуавтомате может иметь отдельный блок регулировки, запускаемый с кнопки на рукоятке горелки. Некоторые модели имеют сменные втулки на направляющих каналах.

Это позволяет переналаживать оборудование под различные диаметры проволоки. Кроме этого, механизмы имеют в своей конструкции клапан и фитинг для подключения горелок с водяным охлаждением.

Часть четырехроликовых устройств имеют дополнительную пару роликов перед подающим блоком. Их задача заключается в выравнивании присадки. Обычно их применяют в случае применения порошковой проволоки толщиной от 0,8 мм до 4 мм.

Популярные модели

Компания Lincoln Electric выпускает целую линейку двух- и четырех- роликовых механизмов, подающих сварочную проволоку. Не стоит забывать и про другие торговые марки.

LF-37, 38

Модели LF-37, LF-38 разработаны для использования в условиях высокой влажности и запыленности. Они работают на катушках 300 мм (15кг), а также могут использовать катушки 200 мм (5кг).

В качестве проволоки может применяться сплошная или порошковая. Имеется датчик потока газа, который полезен при работе с длинными кабелями. Все настройки интуитивно понятные, после нажатия кнопки «выбор» видны режимы 2/4 такта, можно регулировать предварительную протяжку до начала работ, предусмотрен горячий и мягкий старт (Hot/Soft) и заварка кратера.

Можно выбрать язык отображения информации на экране. Механизм LF38 имеет набор программ и блок памяти, обеспечивающий запись 10 режимов заданных параметров.

Аппарат имеет малые габариты, большие индикаторы, отображающие параметры в процессе сварки. Имеются соединительные кабели для жидкостного охлаждения. Может работать с проволокой диаметром от 0,6 мм до 1,6 мм. Производитель дает 3 года гарантии.

MSF 57

Одним из лучших устройств подачи проволоки для сварочных работ является MSF 57 фирмы Kemppi.

Устройство MSF 57 имеет четыре ролика. Применяется проволочная кассета диаметром 300 мм. Качество этого механизма подачи находится на высоком уровне. Это, пожалуй, самый надежный и удобный механизм на рынке по откликам пользователей.

Модель MSF 57 мощность 100 Вт питается от 50 В. Сварочная проволока может подаваться в ней со скоростью от 0 до 25 м в минуту.

Механизм может работать с нержавеющей проволокой диаметром от 0,6 мм до 1,6 мм, с порошковой от 0,8 мм до 2,0 мм, с алюминиевой от 1,0 мм до 2,4 мм.

Форсаж МПЦ02

Хорошо себя зарекомендовал механизм подачи проволоки «Форсаж МПЦ02» от российского производителя. Он имеет цифровое управление параметрами, регулирует скорость подачи проволоки в диапазоне 2-20 м/мин.

Устройство имеет сменные ролики, что позволяет быстро перенастраиваться на различные диаметры, работает с катушками до 300 мм. В механизме предусмотрена регулировка времени продувки газа перед сваркой от 0 до 0,5 с, после сварки от 0 до 10 с. Мощность редуктора составляет 120 Вт.

Некоторые умельцы из сварочного инвертора делают полуавтоматы, добавляя отдельный блок подачи проволоки. Но по большей части они представляют собой нерегулируемые подающие механизмы по своим характеристикам значительно уступающие промышленным образцам.

При изготовлении полного аналога какой-нибудь модели стоимость комплектующих будет значительно выше готового аппарата.

Механизм подачи для приставки MIG/MAG своими руками

Чтоб сей девайс не был тяжелым за основу станины был взят дюралюминий. Размер листа 260*510. Крепление эл. мотора делается из расчета, что и где будет расположено.

В качестве роликов использовал три 201 подшипника. Один подшипник нужно только заварить или заклинить который будет в роли ведущего.

Сам механизм подачи делал из двух пластин текстолита размером 20*130. На них закрепил два подшипника которые выполняют разные задачи. Один прижимной, а второй опорный.

Собственно у меня возникли вопросы по прижиму. Какое усилие должно быть между роликами? При правильном усилии, прижимной ролик должен проворачиваться или нет относительно ведущего? Эл. мотор обязательно изолировать от станины? Если у кого возник интерес к моей приставке, добро пожаловать ко мне в БЖ.Еще раз спасибо.

Метки: сварочник, сварка, кузов

Комментарии 171

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

У меня тоже самодельный 3-х фазный полуавтомат его отец сделал 1996 г и до сих пор на ходу если интересно пришлю фотки

Если не сложно, на заметку может что ни будь возьму )

Зачем варить подшипник ?можно просто поставить ролик с насечкой

Чтобы не проворачивался, хотя буду ставить оригинал с канавками.

На заводских пдго привод не изолирован, на массу ставить нельзя, коротит, на кемпи такого нет-корпус из пластмассы, на сварогах привод на изоляторах…

Я ни один из них не бачил, даже и не знаю ( Зато самый первый полуавтомат будет самодельным! )

Как многие тут написали, подающий ролик надо делать с канавкой и желательно с насечкой (идеальный вариант — детали лентопротяга от древних кассовых аппаратов Ока-400 или Ока-4600, но металл там калёный и очень сложно поддаётся обработке, зато практически не изнашивается).

Вариант со вторым роликом интересен, + к жизни выходного вала редуктора.

Очень желательно поставить направляющие для проволоки до и после роликов. Пружинки как у тебя будет явно недостаточно для нормального прижима проволоки, надо подбирать, экспериментировать…

Трос от газа лучше не использовать — внутренний диаметр великоват — проволока будет "болтаться" в нём, что скажется на качестве сварки (неравномерная подача), лучше купить специальный "канал направляющий" от сварочников под конкретный диаметр проволоки, стоит копейки, это если горелку решил делать сам, а так лучше купить готовую заводскую, можно б/у.

По изоляции механизма протяжки — надо смотреть, прозванивать, у меня он полностью изолирован от корпуса, хоть и питается отдельным трансом.

Дроссель просто необходим, если его нет в сварочном трансе как у тебя. Конденсаторы надо ставить (подключать) после выпрямителя, ДО дросселя, иначе дуги не будет. И лучше их (кондёры) поставить несколько штук на разную ёмкость (в моём стоят две группы: 1- 4400 мкф на 63В (тоже от "Ока-400"), 2- 30 000 мкф на 63В) и подключать отдельно каждый (правда мощные выключатели надо, не менее 30А), чтобы иметь дополнительную возможность регулировать мощность дуги. Удивишься разнице между "без кондёров" и с ними.

Возможно, у твоего траса "ТЭД 130/1" будет слишком много напряжения (65В) для сварки проволокой, в полуавтоматах обычно 20 — 30 вольт (это если у источника тока "жёсткая" характеристика). Надо пробовать и экспериментировать!

Если будут вопросы — обращайся, чем смогу помогу.

Всё выше написанное основано на личном опыте создания самодельного сварочного полуавтомата (покупал только горелку и баллон с газом, остальное "найдено" на свалках), отработавшего больше 10 лет. Фотать и показывать его общественности не буду, ввиду крайне не эстетичного исполнения.

Хорошо, обращусь! У меня транс заводской со ступенями от 13 до 65в. Кондер на 44000мкф 100в. Дроссель сделал кое как, что аж руки потом звенели )

Ну тогда транс может и подойдёт. Не уверен, но в твоём дросселе возможно маловато витков ( в моём около 100 витков на "Ш" магнитопроводе 25 кв.см., я делал по образу и подобию самодельного и одного импортного). Провод делал сам из "антенного канатика" 4мм сложенного вдвое и обмотанного фторопластовой лентой, т.к. пробовал мотать шиной, как у тебя, — вешалка, очень тяжело…

В моем по 30 делал по словам автора, проверю в процессе, если что переделаю. Деваться некуда раз такая массовка пошла.

Ну а что, можно, главное не эстетика, а проверенный временем самодельный полуавтомат. Думаю найдутся ценители сотворенного своими руками.

Моё творение даже и "аппаратом" язык не поворачивается назвать. Так, временный, рабочий макет. Наверно и сейчас будет варить, если шестерёнку на движок снова приклеить…

Читайте также: