Проектирование сборочно сварочных приспособлений

Обновлено: 20.05.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сборочная операция при изготовлении сварных конструкций имеет целью обеспечение правильного взаимного расположения и закрепления деталей собираемого изделия. Сборку можно производить на плите, стеллаже, стенде или в специальном приспособлении. В условиях индивидуального производства расположение деталей в узле нередко задается разметкой; для их фиксации используют струбцины, планки, скобы с клиньями и другие простейшие универсальные приспособления.

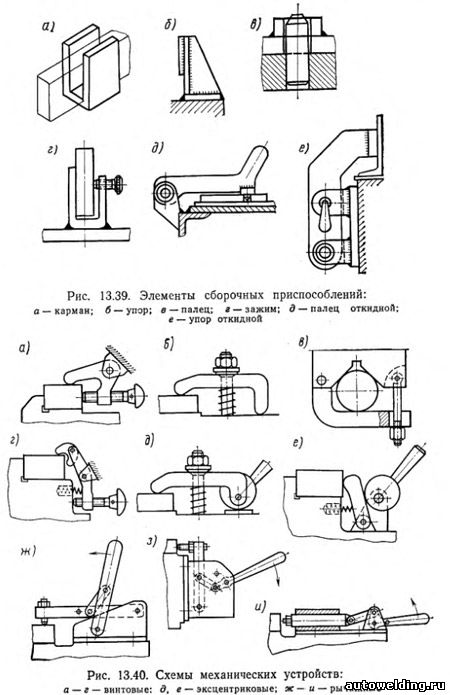

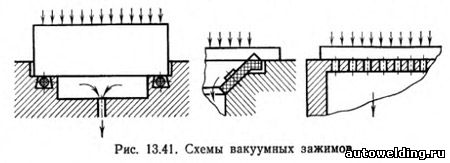

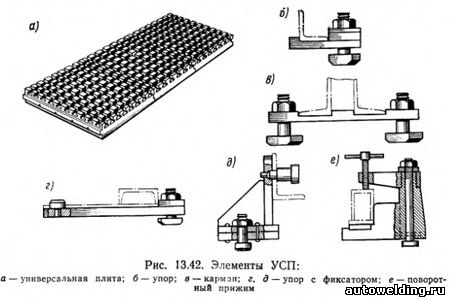

Использование специальных сборочных приспособлений позволяет повысить производительность труда и улучшить качество сборки. Основой сборочного приспособления является жесткий каркасс с упорами, фиксаторами и прижимами (рис. 13.39). При сборке детали заводят в приспособление, укладывают по упорам или фиксаторам и закрепляют прижимами. Винтовые, рычажные или эксцентриковые прижимы (рис. 13.40) просты, но они приводятся в действие вручную. Использование пневматических, гидравлических, пневмогидравлических, магнитных или вакуумных (рис. 13.41) прижимов значительно сокращает вспомогательное время, особенно если требуется зажать изделие одновременно в нескольких местах. Широкое применение получили пневматические прижимы, приводимые в действие сжатым воздухом малого давления

Фиксация собранных деталей чаще всего осуществляется на прихватках. В таком виде собранный узел должен обладать такой жесткостью и прочностью, какая необходима при извлечении его из сборочного приспособления и транспортировке к месту сварки, а также для уменьшения сварочных деформаций. При назначении размеров и расположения прихваток учитывают еще и необходимость предотвращения их вредного влияния на качество выполнения сварных соединений я работоспособность конструкции. Поэтому прихватки должны иметь небольшие размеры поперечного сечения и располагаться в местах, где они полностью будут переварены при укладке основных швов. Если же прихватки накладывают в местах, где швы проектом не предусмотрены, то после сварки такие прихватки следует удалить, а поверхности — тщательно зачистить. При использовании сборочно-сварочных приспособлений сварку выполняют после сборки, не вынимая изделия из приспособления, поэтому в ряде случаев можно обходиться без прихваток.

Последовательность выполнения сборочных и сварочных операций может быть различной: 1) сварку производят после полного завершения сборки; 2) сборку и сварку выполняют попеременно, например при изготовлении конструкции путем наращивания отдельных элементов; 3) общей сборке и сварке конструкции предшествует сборка и сварка подузлов и узлов. Последовательность операций устанавливают в зависимости от характера производства, типа конструкции, ее габаритов и требуемой точности размеров и формы.

При выполнении тех или иных швов положение изделия в процессе сварки приходится изменять. Это осуществляется с помощью приспособлений: позиционеров, вращателей, кантователей, роликовых стендов, манипуляторов. Приспособления могут быть как установочные, переводящие изделие в положение, удобное для сварки, так и сварочные, обеспечивающие кроме установки изделия его перемещение со скоростью, равной скорости сварки, или включают элементы, направляющие движение сварочной головки. Использование того или иного типа сборочно-сварочной оснастки определяется конструкцией изделия, принятой технологией изготовления и программой выпуска.

Универсальные приспособления общего назначения используются для сборки и сварки изделий широкой номенклатуры в условиях единичного и мелкосерийного производства. Такие приспособления изготовляются централизованно и могут быть приобретены в готовом виде.

Для изготовления изделий при крупносерийном и массовом их производстве разрабатывают специальные приспособления, предназначенные для использования на отдельных операциях.

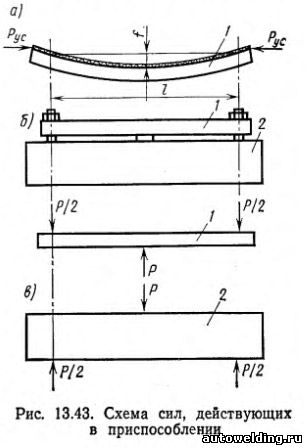

Помимо универсальных и специальных приспособлений в мелкосерийном и единичном производстве используют также универсально-сборные приспособления (УСП). Оснастка такого типа представляет собой набор различных элементов: универсальных плит с продольными и поперечными пазами, типовых сменных упоров, фиксаторов, штырей, прихватов, планок, крепежных деталей и т. п. (рис. 13.42). Для каждой собираемой конструкции разрабатывается своя схема настройки сборного приспособления. Сборщик отбирает необходимые элементы оснастки и по схеме устанавливает и закрепляет их на плите. После окончания сборки требуемого числа изделий приспособление разбирают, а его элементы отправляют на склад.

Перечень необходимых сборочно-сварочных приспособлений составляется в процессе проектирования технологии изготовления сварной конструкции. При этом решается вопрос, какие из приспособлений могут использоваться в готовом виде, а какие необходимо дополнительно разработать и изготовить. Так как обычно применение приспособлений имеет целью не только улучшить качество выпускаемых изделий и повысить производительность труда, но жения базовых размеров ограничены в пределах заданных допусков. Если в процессе сборки изделие подвергается кантовке, то расчет следует производить для наиболее неблагоприятного положения с учетом усилий от механизма вращения. В сборочном приспособлении усадочные силы от прихваток малы и в расчетах на прочность ими можно пренебречь. Перемещения от прихваток также невелики, но они могут вызвать заклинивание собранного узла в приспособлении. Поэтому следует исключить возможность заклинивания.

2. Многие сборочно-сварочные или сварочные приспособления не предназначены для уменьшения деформаций от сварки и не испытывают каких-либо существенных воздействий со стороны деталей в процессе и после сварки. Для них необходимо лишь предусмотреть возможность вынуть изделие из приспособления, если после сварки деталь утратила первоначальную форму.

3. Часть приспособлений не предназначена для борьбы с деформациями, но в силу своих конструктивных особенностей испытывает силовые воздействия со стороны свариваемого изделия. В этом случае необходимо, чтобы совместная деформация изделия с приспособлением не вызывала в последнем пластических деформаций. Такая ситуация возникает редко и расчет в таком случае выполняется следующим образом. Вначале определяют перемещения (временные или остаточные) изделия от сварки в предположении его свободного деформирования. Затем в местах тех контактов изделия с приспособлением, которые препятствуют перемещениям, необходимо приложить к изделию и к приспособлению равные по значению и противоположно направленные силы и (или) моменты. Найти силы и моменты в местах контактов из условия, что сумма абсолютных величин перемещений приспособления и изделия от этих сил и моментов равна перемещениям изделия от сварки в свободном состоянии. Найденные силы и моменты являются расчетными для приспособления. На рис. 13.43,а для примера показана алюминиевая полоса 1 (балка), на верхней кромке которой уложен шов, вызывающий усадочную силу Рус и прогиб балки в свободном состоянии f на длине l. Если балка 1 закреплена в стальном приспособлении 2 (рис. 13.43, б), в средней части возникнет сила Р, а по концам — Р/2 (рис. 13.43,в). Перемещение средней точки приспособления составит fпр=Рl 3 /(EстIпр), а в балке — fб = Рl 3 /(EалIб). Из условия f=fпр+fб можно определить Р, если известны модули упругости стали Ест и алюминия Еал, а также моменты инерции поперечных сечений приспособления Iпр и балки Iб.

4, Некоторые приспособления предназначены для уменьшения сварочных деформаций изделия. Следует, однако, иметь в виду, что предотвратить продольное или поперечное сокращение зоны сварного соединения обычно не удается из-за огромных сил, возникающих в приспособлении в этом случае. Соответственно расчетная масса приспособления оказывается неразумно большой. Можно предотвратить изгиб, выход из плоскости. Здесь могут быть следующие расчетные варианты:

а) приспособление предназначено для жесткой фиксации деталей при сварке; предварительная деформация изделия перед сваркой не предусматривается. Если приспособление предназначено для уменьшения временных перемещений, но не исключена возможность остывания изделия в приспособлении, то его следует рассчитывать как рассмотрено выше;

б) приспособление предназначено для предварительного упругого изгиба изделия с целью некоторой или полной компенсации последующих сварочных деформаций. Возникающие в приспособлении силы и моменты складываются из:

— силовых воздействий на изделие при его предварительном деформировании; они определяются обычным путем по значению предварительного изгиба изделия и его жесткости;

— силовых факторов, которые появляются дополнительно вследствие усадки; так как точное определение их крайне сложно, то, с некоторым запасом их можно находить по описанной в п. 3 методике, исходя из значений перемещений изделия от сварки;

в) приспособление предназначено для предварительного пластического изгиба изделия с целью компенсации последующих сварочных деформаций. Расчетными для приспособления являются силы и моменты, за счет которых достигается пластический изгиб изделия. Если пластически деформируются отдельные маложесткие части изделия и силы, необходимые для пластической деформации этих деталей, сравнительно невелики, то ими можно пренебречь и в качестве расчетных принимать силы и моменты, вызываемые перемещениями изделия при сварке, как рассмотрено в п .3.

5. Если изделие, закрепленное в жестком приспособлении, подвергается вместе с приспособлением последующей термической обработке для снятия остаточных напряжений и устранения сварочных деформаций, то расчетными силами для приспособления являются те, которые необходимо приложить к невыправленному изделию, чтобы придать ему нужную форму. Их находят обычным путем по значению изгиба изделия при закреплении и его жесткости. Последующий нагрев и пребывание в печи не вызовут значительных изменений формы и размеров, которые были у изделия.

Источник: Николаев Г.А. "Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций"

Особенности проектирования сборочно-сварочных приспособлений

Разработка, проектирование и изготовление сварочных приспособлений, как правило, являются наиболее трудоемкой частью процесса подготовки сварочного производства [1].

Конструкция приспособления должна отвечать ряду требований, которые необходимо учесть как при выборе отдельных элементов, так и при разработке его общей компоновки:

1) приспособление должно обеспечить получение заданной точности, что достигается выбором соответствующей конструкции и точности элементов, определяющих положение деталей в приспособлении, жесткостью корпуса и надежностью зажимов;

2) приспособление должно обеспечивать заданную производительность по технологическому процессу за счет применения механизированных зажимных механизмов и механизацией других рабочих приемов по обслуживанию приспособления;

3) приспособление должно обладать хорошей ремонтоспособностью, что следует обеспечить выбором соответствующих конструкций быстроизнашивающихся элементов и способом их крепления на приспособлении;

4) приспособление должно быть удобным в эксплуатации за счет обеспечения свободного подхода при установке деталей и снятии узла в целом и обеспечения требований эргономики к рабочему месту;

5) приспособление должно облегчать труд рабочего, что становится особенно важным, когда проектируется приспособление для тяжелых и монотонных работ, приводящих к быстрому утомлению;

6) приспособление должно обеспечить безопасность работы, что достигается применением зажимных механизмов с самотормозящимися звеньями, а также блокировочных устройств, обеспечивающих отключение оборудования при внезапном раскреплении узла, и защитных устройств на вращающихся элементах.

Последовательность традиционного проектирования сборочно-сварочных приспособлений обычно сводится к следующим этапам [1]:

1) определение рационального порядка установки деталей и наложения сварных швов;

2) выбор базовых элементов и поверхностей;

3) выбор типа опорных и зажимных элементов;

4) разработка компоновочной схемы приспособления (в упрощенном виде на стандартных проекциях);

5) проектирование приспособления по компоновочным схемам.

Важным при разработке приспособления является выбор базовых поверхностей и элементов (разработка схемы базирования). Базированием называют определение положения деталей в изделии относительно друг друга или изделия относительно приспособления, рабочего инструмента, технологического сварочного оборудования [5,6].

Требуемое положение деталей или изделия в приспособлении обеспечивают установочные элементы. Установка детали заключается в наложении на нее шести жестких двусторонних координатных связей, приложенных в опорных точках, согласно ГОСТ 21495-76. При этом деталь лишается шести степеней свободы (правило шести точек). При реализации схемы базирования в приспособлении деталь контактирует с установочными элементами в опорных точках. Неотрывный контакт базовых поверхностей детали с установочными элементами приспособления обеспечивается приложением сил прижима (зажима).

Различают два типа опор – основные и вспомогательные. Основными опорами называют элементы, лишающие деталь при установке в приспособлении всех или нескольких степеней свободы, т.е. они определяют положение детали в пространстве. Как правило, они неподвижны [5].

Вспомогательными опорами называют элементы или механизмы, предназначаемые лишь для придания детали дополнительной жесткости или устойчивости.

В качестве основных опор могут использоваться опорные штыри или опорные пластинки.

Опорные штыри (рис. 1.1) , могут быть постоянными и регулируемыми, с плоской, сферической и насечной головками (ГОСТ 13440-68, 1344-68, 13442-68), на которые устанавливают детали небольших или средних размеров. Регулируемые винтовые опоры (рис. 1.1, д, е) могут применяться как основными, так и вспомогательными (ГОСТ 4084-68,4085-68,4086-68).

Рисунок.1.1. – Опорные штыри постоянные и регулируемые

Опорные пластинки по ГОСТ 4743-68 изготовляют двух типов с плоскими и косыми пазами (рис. 1.2). Крепятся пластинки к корпусу приспособления на болтах или винтах. Опорные пластинки применяют в приспособлениях для сборки крупных изделий с обработанными базовыми поверхностями. Пластины могут быть выполнены приварными к корпусу приспособления, но тогда их опорные поверхности обрабатывают с одного хода станка.

Рисунок 1.2. – Опорные пластинки: а) плоские; б) с косыми пазами.

Выбор типа и размеров опор зависит от размеров и состояния базовых поверхностей деталей. Детали с обработанными (чистовыми) базовыми плоскостями устанавливают на штыри с плоской головкой, чтобы не повредить их поверхность. Детали с черновой поверхностью (прокат, литье, поковка) устанавливают на штыри со сферической или насечной головками.

Упоры устанавливают в приспособлении для фиксирования деталей по боковым поверхностям [5]. По конструкции они крайне разнообразны и подразделяются по принципу крепления на постоянные, поворотные, откидные и электромагнитные (рис. 1.3). В качестве упоров, размещаемых по контуру монтируемой детали, могут использоваться прямоугольные планки, штыри, ребра. Опорная поверхность упора может быть плоской, сферической, рифленой. Постоянные упоры крепятся на корпусе приспособления сваркой или на болтах.

Рисунок 1.3. – Упоры: а) постоянный; б) поворотный; в) откидной; г) электромагнитный

Для деталей цилиндрической формы предпочтительно использовать в качестве установочных элементов призмы опорные ГОСТ 12195-66. Общий вид призмы приведен на рисунке 1.4. Согласно ГОСТ диаметр зажимаемых деталей, D, предусмотрен в диапазоне 5-150 мм. При этом габаритные размеры призм, B×H×L, составляют от 32×16×10 до 150×70×70 мм.

Рисунок 1.4 – Общий вид призмы опорной

Пример применения опорной призмы для фиксации цилиндрической детали приведен на рисунке 1.5.

Рисунок 1.5 – Пример использования опорной призмы

Важным составляющим элементом оснастки являются зажимные механизмы. Зажимными называют механизмы, устраняющие смещение детали относительно установочных элементов приспособления под действием собственного веса и сил, возникающих при сборке. К зажимным механизмам предъявляют ряд требований:

1. При зажиме не должно нарушаться положение детали, достигнутое базированием. Это удовлетворяется рациональным выбором направления и точки приложения сил зажима. Как правило, зажимы располагают над опорами или вблизи них. Они не должны создавать опрокидывающего момента.

2. Зажим не должен вызывать деформации закрепляемых деталей или порчи (смятия) их поверхностей.

3. Сила зажима должна быть минимально необходимой, но достаточной для обеспечения надежного положения детали относительно установочных элементов.

4. Зажим и открепление деталей необходимо производить с наименьшей затратой сил и времени рабочего. При использовании ручных зажимов усилие ручки не должно превышать 147 Н.

5. Зажимной механизм должен быть простым по конструкции, удобным и безопасным в работе.

Зажимные механизмы приспособлений делят на простые и комбинированные. К простым (элементарным) механизмам относят винтовые, клиновые, эксцентриковые, рычажные, байонетные, пружинные и магнитные. Комбинированные состоят из двух-трех сблокированных последовательно простых механизмов. По числу точек приложения силы зажима механизмы делят на единичные и многократные. Многократные механизмы зажимают одну деталь по нескольким точкам или несколько деталей одновременно и с равными силами.

По степени механизации зажимные механизмы делят на:

− ручные, требующие применения мускульной силы рабочего;

− механизированные, работающие от силового привода, управляемого вручную;

− автоматизированные, приводящиеся в действие перемещающимися частями основного оборудования или центробежными силами вращающихся масс, обеспечивающими зажим и раскрепление детали без участия рабочего.

Достоинства и недостатки различных зажимных механизмов, области их применения, подробно рассмотрены в работе [6].

Из зажимных механизмов с ручным приводом наибольшее распространение нашли винтовые, рычажные и эксцентриковые зажимы.

Винтовые зажимы, рисунок 1.6, широко используют в приспособлениях с ручным закреплением деталей и с механизированным приводом. Достоинством их является простота конструкции, невысокая стоимость и большая надежность в работе. Недостатки – низкая производительность.

Рисунок 1.6 – Зажим винтовой.

Эксцентриковые зажимы являются самыми быстродействующими из всех ручных зажимных механизмов. К недостаткам эксцентриковых зажимов относят малую величину рабочего хода, повышенную утомляемость рабочего, ненадежность зажима при наличии ударных и вибрационных воздействий на детали из-за опасности самооткрывания.

В механизированных зажимах используют пневматические, гидравлические, пневмогидравлические, пневмошланговые, электрические, электромагнитные, магнитные и вакуумные приводы.

Наибольшее распространение получили зажимы пневматические, гидравлические и пневмогидравлические.

Исходной энергией в пневматических приводах является энергия сжатого воздуха. Пневмопривод широко используют в приспособлениях благодаря его быстродействию, простоте конструкции, легкости и простоте управления, надежности и стабильности в работе. Однако пнев-мопривод имеет существенные недостатки, к которым относят неплавное перемещение штока, относительно большие габаритные размеры силового агрегата из-за низкого давления воздуха, шум при выпуске отработанного воздуха.

Конструктивно и по принципу действия гидравлические приводы аналогичны пневматическим. В качестве рабочей среды используют обычно масло под давлением на порядок больше, чем сжатый воздух. Поэтому гидродвигатель при сравнимых размерах с пневмодвигателем развивает усилие больше в 10 и более раз. Гидропривод компактен, работает плавно и бесшумно, не требует смазки. Расчет гидроцилиндров аналогичен расчету пневмоцилиндров. Выбор гидроцилиндров производят по ГОСТ 6540-68.

Существенными недостатками гидроприводов являются высокая первоначальная стоимость из-за необходимости иметь в комплекте каждого приспособления дорогостоящую маслостанцию. При изготовлении гидропривода требуется более высокая точность обработки его деталей, потребление специальной аппаратуры, трубопроводов, гибких шлангов, выдерживающих высокие давления жидкости. Пневмогидравлические приводы, сочетающие в себе пневматический и гидравлический цилиндры с пневмогидравлическим мультипликатором, обеспечивают значительные усилия при небольших габаритах и быстродействии привода.

Контрольные вопросы

1. Каким основным требованиям должны удовлетворять приспособления сварочного производства?

2. Какие установочные элементы применяют в приспособлениях для плоских базовых поверхностей?

3. Какие установочные элементы применяют в приспособлениях для цилиндрических базовых поверхностей?

4. Укажите достоинства и недостатки винтовых, клиновых и эксцентриковых прижимов.

5. Укажите достоинства и недостатки пневмопривода, гидропривода и ручного привода зажимных механизмов.

2. Создание простых моделей и основные приемы манипулирования с ними

Краткое описание пакета NX

NX прошла довольно долгий и сложный путь развития. Корни её лежат в системе Unigraphics [2].

В 1976 г. в результате объединения с компанией United Computing была образована компания Unigraphics Solutions как дочернее предприятие корпорации McDonnell Douglas (сегодня Boeing). Наверное, именно там закладывались первые алгоритмы Unigraphics. В 1988 г. произошло объединение Unigraphics Solutions с компанией Shape Data Ltd, которая в те годы вела разработку математического ядра геометрического моделирования Parasolid. С этого момента вся математика Unigraphics базируется на ядре Parasolid.

В 1991 г. компанию приобретает фирма EDS и дает ей название EDS Unigraphics, и в этом же году состоялась первая поставка системы в Россию. В 1992 г. к компании приходит мировая известность – крупнейшими пользователями системы Unigraphics становятся корпорации General Electric, McDonnell Douglas, в этом году открывается представительство EDS Unigraphics в Москве.

В 1998 г. EDS Unigraphics становится дочерней компанией EDS, возвращает прежнее название – Unigraphics Solutions и присоединяет подразделение компании Intergraph, разрабатывающей систему твердотельного моделирования Solid Edge.

В 2001 г. компания была переименована в UGS. В 2007 году концерн Siemens AG приобрел компанию UGS. Программный пакет Unigraphics получил новое название NX.

За прошедшие годы официальными пользователями пакета NX в России стали сотни предприятий. Система успешно эксплуатируется в авиационной и автомобильной промышленности, в тяжелом машиностроении, в производстве товаров народного потребления. Фактически ядро Parasolid стало стандартом для систем трехмерного моделирования и инженерного анализа. Его лицензировали для построения своих систем многие разработчики, и даже некоторые российские системы используют платформу Parasolid.

С помощью пакета NX инженер создает модель изделия или его элементов такими, какими он их себе представляет. Пакет NX – это система трехмерного твердотельного моделирования, в которой инженеру предоставляется полный набор функций работы с твердым телом, поверхностью и каркасной моделью.

Полный набор операций с твердым телом и поверхностью основан на полностью ассоциативном, параметрическом дереве построения. Навигатор модели, наглядно показывающий элементы, из которых построена эта модель, и порядок построения, позволяет произвольно выбрать конструктивные элементы трехмерной модели и оперативно менять их и связи между ними. Историю построения модели можно просмотреть пошагово, а конструктивные элементы допускается копировать и затем вставлять в модель. Количество элементов, из которых строится модель, неограниченно, и это дает возможность построить особо сложную модель. С помощью методов геометрического конструирования можно вносить необходимые изменения в модель, а также преобразовывать поверхности и твердые тела в типовые элементы и заносить их в конструкторскую базу данных.

Круг решаемых системой задач можно разделить на уровни: начальный, средний, высокий. К высокому уровню относят комплексные системы, которые связывают воедино все процессы проектирования и изготовления изделия. Они помогают решать задачи, стоящие в ходе разработки больших сложных изделий – от эскизного проектирования до реализации проекта, – через этап расчетов и оптимизации изделия. В данной работе мы будем работать на начальном уровне – разработка достаточно простой трехмерной модели изделия и ее модификация.

Для решения каждой из задач разработан законченный пакет программ, который называют модулем, или приложением. Любое рабочее место в пакете NX формируется набором модулей, что позволяет составить оптимальный по функциональности инструмент для дизайнера, конструктора, исследователя, технолога и других специалистов.

Запуск программы

Возможны следующие варианты запуска. При наличии на рабочем столе т.н. «ярлыка» программы навести на него курсор, нажать левую кнопку манипулятора «мышь». Можно в меню Пуск навести курсор на Программы, в развернувшемся подменю навести курсор на NX и кликнуть левой кнопкой мыши. Можно найти ранее созданный требуемый файл (с расширением .prt), навести на него курсор и кликнуть левой кнопкой мыши. В этом случае программа запустится и сразу будет открыт требуемый файл

После запуска программы для того, чтобы начать работу, создаем новый файл. В главном меню программы (верхняя часть экрана) активируем кнопку Файл, в развернувшемся подменю – Новый. Разворачивается окно Новый, в котором в поле Фильтры должна быть выбрана Модель, в поле Единицы необходимо нажать Миллиметры и ввести имя файла в поле Новое имя файла в шаблон Имя латинскими буквами или цифрами, на вкладках, вверху, должна быть активна Модель и нажать кнопку ОК (рис. 2.1). Переключение шрифта русский/латинский производится одновременным нажатием клавиш Shift и Alt (Ctrl). Каталог можно выбрать любой, но в именах папок не должно быть русских букв. Так начинаются все варианты работы.

Рисунок 2.1 – Окно создания документа

Если есть необходимость продолжить работу с ранее созданным файлом то после запуска программы следует делать следующее: активируем кнопку Файл главного меню, в развернувшемся подменю – Открыть, в развернувшемся окне выбрать требуемый файл (или сначала найти папку с файлом, войти в нее и выбрать файл), навести курсор и нажать кнопку ОК.

Сборочно-сварочная оснастка

Конструктивные и технологические особенности оснащаемой сварной конструкции. Применение приспособления как средства борьбы с остаточными сварочными деформациями. Нормирование расходов материалов и процесса сборки-сварки без оснастки и с приспособлением.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 12.12.2012 |

| Размер файла | 1,7 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Конструктивные и технологические особенности оснащаемой сварной конструкции

1.1 Условия эксплуатации и конструктивные, технологические особенности изготовления сварной конструкции

1.2 Техническое задание на конструирование сборочно-сварочного приспособления

2. Конструкция приспособления и описание его работы

2.1 Схема базирования и ее обоснование

2.2 Описание технологии работы приспособления

2.3 Использование приспособления как средства борьбы с остаточными сварочными деформациями

3 Технико-экономические преимущества варианта конструкции приспособления

3.1 Нормирование расходов основных и вспомогательных материалов

3.2 Нормирование процесса сборки-сварки без оснастки и с приспособлением

Список использованных источников

Наиболее "узким местом" в процессе производства сварных конструкций (при низком уровне механизации работ) являются сборочные и вспомогательные операции, включающие:

- при сборке - установку, фиксацию и закрепление деталей и узлов;

- при сварке - установку и вращение изделий;

На выполнение этих операций затрачивается в среднем 35% трудоёмкости всех сварочных операций.

Следовательно, повышение коэффициента оснащённости, представляющего собой отношение объёма работы, выполненной при помощи механизмов, к общему объёму данного вида работ, выполненных механизмами и вручную, является одним из резервов повышения производительности труда в сварочном производстве.

Для повышения коэффициента оснащённости вспомогательных операций необходимо широкое внедрение прогрессивных средств механизации: сборочно-сварочных установок, стендов и приспособлений с быстродействующими зажимными устройствами, позволяющими крепить изделие в различных пространственных положениях, шаблонов и кондукторов, столов сварщика с поворотными планшайбами, кантователей, манипуляторов и другого технологического оборудования.

В сварочном производстве время на сборку металлоконструкций с применением специализированного оборудования сокращается на 30-40%. Однако такое оборудование не обладает способностью переналадки на другой типоразмер, за исключением отдельных узлов, после смены объекта производства.

1.1 Условия эксплуатации и технология изготовления сварной конструкции

Конструкция представляет собой крепежный элемент размерами 234*195,5*188 мм , показанную на рис. 1.

Рис. 1 - крепежный элемент

Крепежный элемент изготовлена из углеродистой стали марки Сталь 20 (ГОСТ 1050-88), в табл.1 и 2 приведены её химический состав и механические свойства.

Таблица 1. Химический состав низколегированной стали повышенной прочности

Массовая доля элементов, %

Таблица 2. Механические свойства углеродистой стали при температуре 20°С

Предел текучести ут, МПа

Ударная вязкость KCU, Дж/см 2 , при температуре, °С

При разработке сварных изделий вопросы их технологичности часто остаются вне поля зрения конструктора. Поэтому при проектировании технологического процесса, выборе и конструировании сварочного приспособления, как правило, возникает необходимость анализа технологичности сварных конструкций, а часто и их изменения. Особое внимание при этом должно быть обращено на конфигурацию деталей, входящих в сборочную единицу, точность изготовления заготовок и состояние их поверхностей. Конфигурация деталей рис. 1. 2. должна обеспечивать их легкую установку при сборке и съем изделия, доступность к местам прихватки, сварки или наплавки. Технологичные сварные конструкции позволяют применять более простые и дешевые приспособления для их изготовления. Наряду с технологическими средствами повышения точности сварной конструкции большое значение имеют конструктивные элементы сварных соединений. Поэтому при проектировании металлоконструкций необходимо применять минимальные расчетные катеты сварных швов. Завышение катета сварного шва при проектировании ведет к дальнейшему его увеличению в производственных условиях, а следовательно, и к увеличению деформации конструкции в целом. Однако, если по расчету нужен односторонний шов значительного катета, то следует применить двусторонние швы меньшего сечения. Так же качество сварного шва во многом определяется правильным выбором режима сварки, представленном в таблице 3.

Таблица 3. Параметры режима сварки

Напряжение горения дуги, В

Сила сварочного тока, А

Скорость сварки, м/ч

Диаметр электродной проволоки, мм

Расход газа, л/мин

Проектирование специальной сборочно-сварочной технологической оснастки ведётся на основании технологических заданий, разработанных в соответствии с технологическим процессом изготовления изделия и утверждённых главным технологом или главным сварщиком предприятия. В данном техническом задании приводятся следующие требования к приспособлению:

1. приспособление сборочно-сварочное;

2. приспособление специальное, предназначенное для выполнения одной определенной операции при изготовлении конкретного узла в условиях серийного производства;

3. приспособление ручное;

4. приспособление передвижное;

5. приспособление не даёт возможности появления после сварочных деформаций;

6. приспособление гарантирует базирование деталей с установленной конструктором точностью.

2.1 Разработка принципиальной схемы приспособления

Проектирование приспособления должно начинаться с разработки его принципиальной схемы (схемы базирования), которая оформляется в виде простейшего чертежа, выражающего основную идею приспособления.

Принципиальная схема сборочно-сварочного приспособления представляет собой чертеж сварного изделия, на котором в виде условных обозначений указаны места, способы фиксирования и закрепления всех деталей, а также способы и устройства (упрощенно) для установки, поворота, подъема, съема деталей и изделий, другие механизмы. При изготовлении принципиальной схемы наносить на нее все детали будущего приспособления подробно не следует. При необходимости отдельные механизмы приспособления могут быть выполнены довольно подробно.

На схеме указываются те размеры, которые конструктор должен соблюдать при проектировании приспособления с особой точностью. В качестве установочных баз предпочтительно использовать механически обработанные поверхности или отверстия деталей.

На рис 2 представлена принципиальная схема приспособления для сборки крепежного элемента.

Рис. 2 принципиальная схема приспособления для сборки и сварки крепежного элемента.

2.2 Описание работы приспособления

На рис. 3 представлено графическое описание работы приспособления.

а) приспособление сборочно-сварочное в открытом состоянии;

б) в приспособление на пальцы устанавливается ребро;

в) накидная часть приспособления опускается и фиксируется в данном положении стопором, тем самым прижимая ребро к основанию;

г) к магниту, установленному в опоре на подвижной части приспособления, прикрепляется косынка;

д) косынка устанавливается в нужное положение и прижимается продольным зажим с силой 2,5 кН.

е) в отверстие в корпусе приспособления вставляется основание крепёжного элемента;

ж) основание крепёжного элемента фиксируется с помощью пальца, установленного на зажиме, и прижимается к ребру и косынке с усилием 2,5 кН.

Рис. 3. Процесс сборки крепёжного элемента в приспособлении

Детали соединяются при помощи прихваток, после чего все зажимы переводят в открытое состояние и поднимают накидную часть приспособления, которая фиксируется в открытом состоянии. Изделие извлекается из приспособления и доваривается на столе сварщика.

2.3 Использование приспособления как средство борьбы с остаточными деформациями

Сварка металлоконструкций вызывает температурные и усадочные напряжения, способные нарушить не только геометрию изделия, но и геометрию самой технологической оснастки. Поэтому сварочная оснастка должна способствовать уменьшению сварочных деформаций, возникающих в металлоконструкциях в процессе сварки.

Способы борьбы со сварочными деформациями без предварительной оценки эффективности и их применения могут в каждых конкретных условиях привести к бесполезной затрате труда и средств на изготовление оснастки, а также к усложнению технологии.

Одним из способов уменьшения сварочных деформаций является отвод теплоты от свариваемого изделия в технологическую оснастку (корпус приспособления, зажимы и опорные элементы). Для обеспечения интенсивного теплоотвода необходимо, чтобы изделие при сварке было в закрепленном состоянии (т. е. чтобы изделие внешней нагрузкой прижималось к недеформируемому основанию). В этом случае упругопластическая зона в изделии уменьшается, а следовательно, уменьшаются и остаточные деформации в нем, причем интенсивный отвод теплоты в технологической оснастке может быть лишь при плотной, во многих точках, прилегании элементов металлоконструкции к оснастке.

3. Технико-экономические преимущества варианта конструкции приспособления

3.1 Нормирование расходов сварочных материалов

При дуговой полуавтоматической сварки в среде защитного газа нормируется расход сварочной проволоки (Св-08Г2С ГОСТ 2246-70) и расход защитного газа (двуокись углерода газообразная высшего сорта ГОСТ8050-85)

где Зпр - затраты на сварочную проволоку, руб;

mпр - норма расхода материала, кг/шт;

Цпр - оптовая цена материала, руб/кг (Цпр = 4500 руб/кг);

Расход сварочной проволоки определяется по формуле

Массу наплавленного металла определяем по формуле

где - объем наплавленного металла, определяют по формуле, мм 3 :

F -- площадь поперечного сечения шва, мм 2 ;

l -- длина шва, мм;

-- плотность металла, г/мм 3 (для стали г/мм 3 ).

Т.к. шов стандартный, то площадь поперечного сечения шва берем для таврового соединения по ГОСТ 14771-76.

Затраты на защитный газ определяются по формуле:

где Кр - коэффициент расхода газа (Кр=1,3);

Цг - цена за 1 л защитного газа, руб;

-- машинное (основное) время сварки 1 м шва, мин. Основное время определяется по формуле:

где -- масса наплавленного металла шва данного типоразмера, кг/м; -- коэффициент наплавки, г/А•ч; -- сила сварочного тока, А, - число проходов.

Определяем коэффициент наплавки через коэффициент расплавления проволоки по формуле:

Для нормирования процесса сборки-сварки без оснастки и с приспособлением, необходимо определить норму штучного времени. Норму штучного времени в условиях серийного производства на электродуговую сварку определяем по формуле:

Норма штучного времени на сварку определяется по формуле

гдеL - длина шва, м

Тви - вспомогательное время, связанное с изделием и типом оборудования, которое включает затраты: на клеймение шва, на установку и снятие щитов, на крепление, перемещение, установку, снятие и поворот изделий, на перемещение сварщика в процессе работы, на намотку сварочной проволоки в кассеты, мин;

Тнш - неполное штучное время на 1 м шва при сварке в нижнем положении в стационарных условиях, мин. Неполное штучное время приведено в картах сборника "Общемашиностроительные укрупненные нормативы времени на дуговую сварку в защитных газах" и составляет Тнш =7,4 мин.

К1-n - поправочные коэффициенты на измененные условия работы.

Вспомогательное время, связанное с изделием и типом оборудования приведено в таблице 4.

Проектирование сборочно-сварочных приспособлений

Современное машиностроение характеризуется применением в широких масштабах сварки, при изготовлении самых различных машин и оборудования. Успехами сварочной науки и техники разработаны прогрессивные сварочные процессы и материалы, позволяющие заменять трудоёмкое стальное литьё сварочными конструкциями.

В настоящее время сварку конструкций производят главным образом сварочными электродуговыми автоматами и полуавтоматами. Однако, в ряде случаев применяется ручная дуговая сварка.

Содержание

Вложенные файлы: 1 файл

кантователь.doc

Министерство высшего и профессионального образования

ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Допускаю к защите

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по дисциплине

«Проектирование сборочно-сварочных приспособлений»

Выполнил студент группы СП-06-1 __________ Н.С.Улитина

шифр подпись И.О. Фамилия

Нормоконтролер ________ ___________ Н.А. Астафьева

подпись И.О. Фамилия

Курсовой проект защищен

с оценкой _______________

- Введение………………………………………………………… …….….2

- Задание…………………………………………………………… ………3

- Описание конструкции………………………………………………. ….4

- Описание приспособление………………………………………… ……8

- Расчет привода…………………………………………………………… 9

- Сборка и сварка……………………………………………………. … ..10

- Литература…………………………………………………… ……….…11

Спроектировать кантователь и произвести расчет его привода при сварке главной балки мостового крана. Масса балки 100 кН. Длина балки 18 м. Материал балки сталь 20.

Современное машиностроение характеризуется применением в широких масштабах сварки, при изготовлении самых различных машин и оборудования. Успехами сварочной науки и техники разработаны прогрессивные сварочные процессы и материалы, позволяющие заменять трудоёмкое стальное литьё сварочными конструкциями.

В настоящее время сварку конст рукций производят главным образом сварочными электродуговыми автоматами и полуавтоматами. Однако, в ряде случаев применяется ручная дуговая сварка.

Применение сварки способствует совершенствованию и развитию новых отраслей техники. Сварка позволяет уменьшить затраты на единицу продукции сохранить длительность производственного цикла, улучшить качество продукции.

Технические и экономические преимущества сварки превратили её в высокопроизводительный процесс. Сварные конструкции по сравнению с другими более лёгкие и менее трудоёмкие. Экономия металла при изготовлении сварных конструкций по сравнению с другими методами составляют 10-50 %. Благодаря техническим и экономическим преимуществам, сварка широко используется при производстве турбин, котлов, мостов, автомобилей и других конструкций.

В настоящее время нет такой отрасли промышленности, где не применяется сварка. С её помощью получают неразъёмные соединения конструкций из металлов и сплавов толщиной от сотых долей миллиметров до любой практически необходимой величины.

Исходя из массы и длины конструкции, я выбираю бесцентровый кольцевой кантователь, поскольку данный кантователь обеспечивает поворот конструкции на 360° и на него, возможно, установить конструкцию длиной 18 метров. Центровые использовать не целесообразно так как:

Одностоечные – закрепление детали невозможно.

Двухстоечные – не позволяют производить крепление и сварку изделий данной длины (если проектировать, то конструкция данного приспособления будет огромной).

Балками называют элементы конструкций, работающие в основном на поперечный изгиб. Они входят в состав рам различного назначения (вагонов, кранов, станин), перекрытий, мостов и других металлических конструкций.

Главная балка мостового крана имеет коробчатый профиль, она хорошо сопротивляется изгибу в разных плоскостях и кручению, так как площадь сечения прямоугольника велико, то среднее касательное напряжение оказывается незначительным, а значит, балке обеспечена устойчивость.

В соответствии с пролетом, нагрузкой и режимом крана устанавливают рекомендации применения для подкрановой балки определенной марки стали. В нашем случае это сталь 20 – конструкционная малоуглеродистая. Далее рассмотрим ее характеристики:

Сталь конструкционная углеродистая качественная

трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах до 350 град.

Тема: Универсальные сборочно-сварочные приспособления (УСП)

Сборочно-сварочные приспособления являются весьма важной оснасткой сварочного производства.

Наряду с обеспечением требуемого взаимного расположения свариваемых деталей сборочно-сварочные приспособления обеспечивают:

1. уменьшение трудоемкости работ;

2. повышение производительности труда;

3. сокращение длительности производственного цикла работ;

4. облегчение условий труда;

5. повышение точности работ;

6. улучшение качества продукции; 7) сохранение заданной формы свариваемых изделий путем соответствующего закрепления их в целях уменьшения деформаций при сварке.

Сборочно-сварочные приспособления должны удовлетворять следующим требованиям:

Ø Обеспечивать доступность к местам установки деталей, к рукояткам фиксирующих и зажимных устройств, к местам прихваток и местам сварки.

Ø Обеспечивать наивыгоднейший порядок сборки и наиболее правильный порядок наложения сварных швов.

Ø Быть достаточно прочными и жесткими, чтобы обеспечить точное закрепление деталей в требуемом положении и препятствовать их деформированию при сварке.

Ø Обеспечивать такие положения изделия, при которых требуется наименьшее число поворотов как при наложении прихваток, так и при сварке.

Ø Обеспечивать свободный доступ для проверки размеров изделий.

Ø Обеспечивать легкий съем собранного или сваренного изделия.

Ø Обеспечивать безопасность выполнения сборочно-сварочных работ.

Разнообразные приспособления, применяемые для сборки и сварки, можно разделить:

ü на универсальные (общие) и

ü специальные.

Универсальные (общие) приспособления могут быть применены для сборки различных изделий или узлов. Применяются они главным образом при индивидуальном производстве.

Специальные приспособления или специальные кондукторы применяются для сборки и сварки однотипных по виду и размерам или совершенно одинаковых изделий и отдельных узлов. Специальные приспособления имеют большое применение в массовом и серийном производстве.

В зависимости от вида сборочно-сварочных операций приспособления можно разбить на:

Ø опорные поверхности для сборки и сварки,

Ø фиксирующие, зажимные, стягивающие, распорные и поворотные устройства и

Ø специальные кондукторы и манипуляторы.

Опорные поверхности представляют собой стеллажи, сборочно-сварочные плиты, на которых производится свободная сборка и сварка конструкций и узлов. Стеллажи изготовляют из двутавров или швеллеров, уложенных на жестком горизонтальном основании.

Фиксирующие устройства представляют собой упоры, остановы, ограничители для установки в определенное положение деталей при сборке конструкций на стеллажах, сборочно-сварочных плитах или стендах.

Зажимы и прижимы служат для прочного закрепления деталей в требуемом положении при сборке и для уменьшения коробления при сварке. Зажимные приспособления довольно разнообразны. В настоящее время нашли широкое применение быстродействующие пневматические зажимы.

Стягивающие приспособления служат для получения правильного взаимного расположения деталей, обеспечивающего требуемые зазоры, перекрытия и совпадения поверхностей собираемых деталей и узлов.

Распорные приспособления служат для создания необходимого зазора или перекрытия в стыках. Для распора применяются клинья, домкраты, винты, распорные кольца и пр.

Основными приспособлениями для поворота и вращения изделий при сборке и сварке являются роликовые опоры, кантователи и поворотные кондукторы.

Кондукторы облегчают установку деталей в требуемое положение при сборке, а манипуляторы облегчают установку собранного изделия в любое положение, удобное для сварки. Кондукторы и манипуляторы широко применяются при серийном и массовом производстве.

Сварочные приспособления должны допускать свободное перемещение отдельных элементов конструкции вследствие нагрева и последующего остывания зоны сварки, а при необходимости уменьшить или по возможности исключить деформации, возникающие в сварном изделии и в самом приспособлении вследствие температурных воздействий. При сварке крупногабаритных конструкций, обладающих малой жесткостью (рамные, решетчатые, листовые), приспособления должны обеспечивать фиксацию отдельных свариваемых кромок, а не всего изделия в целом. При проектировании приспособления необходимо предусмотреть доступ к местам сварки и прихватки, быстрый отвод теплоты от мест интенсивного нагрева, сборку узла с минимального числа установок, свободный доступ для проверки размеров изделия и свободный съем собранного или сваренного изделия.

Сборку сварных конструкций в единичном и мелкосерийном производстве можно производить по разметке с применением простейших универсальных приспособлений (струбцин, скоб с клиньями), с последующей прихваткой с использованием того же способа сварки, что и при выполнении сварных швов.

В условиях серийного производства сборка под сварку производится на универсальных плитах с пазами, снабжёнными упорами, фиксаторами с различными зажимами. На универсальных плитах сборку следует вести только в тех случаях, когда в проекте заданы однотипные, но различные по габаритам сварные конструкции. При помощи шаблонов можно собрать простые сварные конструкции.

В условиях крупносерийного и массового производства сборку под сварку следует производить на специальных сборочных стендах или в специальных сборочно-сварочных приспособлениях, которые обеспечивают требуемое взаимное расположение входящих в сварную конструкцию деталей и точность сборки изготавливаемой сварной конструкции в соответствии с требованиями чертежа и технических условий на сборку.

Кроме того, сборочные приспособления обеспечивают сокращение длительности сборки и повышение производительности труда, облегчение условий труда, повышение точности работ и улучшение качества готовой сварной конструкции.

Собираемые под сварку детали крепятся в приспособлениях и на стендах с помощью различного рода винтовых, ручных, пневматических и других зажимов

Рис.1. Типы упоров в приспособлениях:

а – постоянный,б – съемный, в – поворотный,г – откидной.

Рис.2. Винтовые прижимы:

а – откидной, б– поворотный,в – опора винта.

Рис.3. Рычажные прижимы:Рис.4. Эксцентриковые прижимы:

а – с регулируемым звеном, а – круглые эксцентрики,

б – комбинированный б – самотормозящие эксцентрики

Приспособления для сварки

Непосредственно сама сварка требует иногда гораздо меньше времени и сил, чем подготовка к ней. Основную долю последней составляет сборка сварной конструкции с фиксацией всех элементов в нужном положении. Эта работа требует особого внимания, поскольку от нее зависит качество готового изделия.

Досадно бывает, когда после тщательной выверки и установки элементов в нужное положение, собранная с таким старанием конструкция разваливается от прикосновения электрода, и нужно собирать все сначала. Еще хуже, когда элемент приваривается, но не в том положении, которое требуется - незаметно сдвинулся или деформировался после остывания металла. Использование универсальных и специализированных приспособлений для сварки помогает сберечь время и получить качественное изделие на выходе.

Существует множество различных устройств и механизмов, предназначенных для сварочных работ. В промышленности, где имеют дело с серийным и массовым производством, используется специализированное механизированное и автоматизированное оборудование - транспортные устройства, механизмы для укладки и кантовки изделий, технологические сборочные приспособления и пр. В домашних условиях используются, как правило, ручные сварочные приспособления универсального действия, позволяющие осуществить быструю сборку конструкции, надежно закрепить все элементы в нужном положении и добиться минимальной деформации детали.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Читайте также: