Производительность повысить сварка оборудование

Обновлено: 14.05.2024

2. Отсутствие больших затрат на дополнительное обучение сварщиков

Поскольку управление сварочными каретками довольно простое, то необходимость в длительном дополнительном обучении сварщиков отсутствует. Необходимо только провести инструктаж по простейшим навыкам установки, управлению и обслуживанию самих кареток, который займет всего несколько часов. Сварку с использованием кареток можно поручать даже сварщикам, имеющим низкую квалификацию, т.к. основные параметры режима сварки (ток, напряжение, скорость подачи проволоки), проверенные более опытными рабочими, устанавливаются непосредственно на сварочном источнике, скорость сварки (скорость перемещения каретки) и положение сварочной горелки относительно свариваемого стыка также определяется заранее. Оператору остаётся только правильно установить каретку на свариваемой конструкции, выбрать нужный режим сварки на сварочном источнике и нажать кнопку «Старт». После этого необходимо просто контролировать процесс.

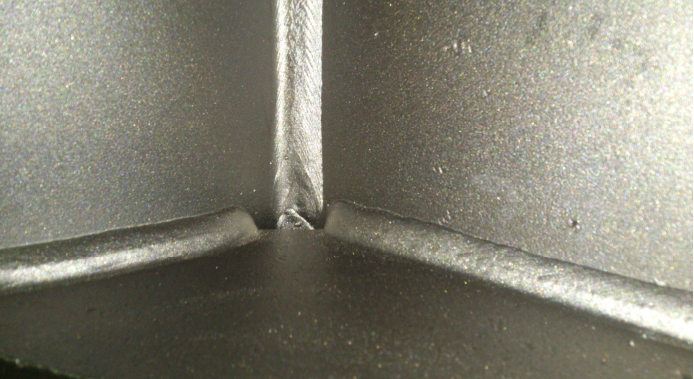

3. Стабильно-высокое качество сварки

При сварке длина дуги и угол наклона горелки (как вдоль, так и поперёк стыка) будут постоянны и определяются правильным позиционированием сварочной горелки в держателе каретки. Скорость сварки остаётся неизменной на всём протяжении перемещения дуги вдоль стыка, а траектория перемещения контролируется сварщиком.

Это способствует отличному проплавлению, образованию равномерной мелкочешуйчатой структуры сварного шва, отсутствию подрезов, улучшению геометрии сварного шва, образованию плавного перехода наплавленного валика к основному металлу, таким образом, достигается стабильное качество сварки на протяжении всего стыка.

При использовании блока колебаний горелки или каретки с встроенной системой колебаний происходит улучшение качества сварки заполняющих и облицовочных валиков многопроходных швов. Даже при неточной сборке сварного стыка можно добиться высокого качества сварки за счёт того, что многие каретки имеют упорные ролики, которые способны отслеживать линию стыка и корректировать траекторию перемещения сварочной горелки.

KW-LW1 блок колебаний горелки линейного типа KW-PW1 блок колебаний горелки маятникового типа

4. Повышение общей производительности сварки

Безусловно, увеличить скорость сварки в случае применения того же сварочного процесса невозможно, но любая автоматизация позволяет повысить интенсивность труда. Согласно статистике, среднее время сварки (время непосредственного горения дуги) при использовании ручного процесса MIG/MAG сварки составляет не более 40-45% от общего рабочего времени, то есть всего 3-3,5 часа в смену. При использовании сварочных кареток время сварки увеличивается до 5-6 часов в смену.

Кроме того, конструкция ряда кареток даёт возможность использовать две сварочные горелки, то есть выполнять одновременно два сварных шва или два прохода одного шва с разделкой кромок. Также существует возможность работы одного сварщика на двух постах одновременно, что значительно повышает производительность труда.

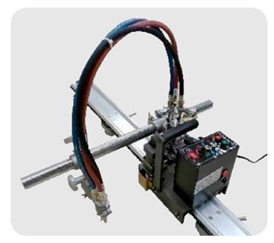

KW-FF2 механизм перемещения с двумя горелками для сварки угловых швов

KW-FW2 механизм перемещения с двумя горелками для сварки угловых швов с движением по вертикальной поверхности

NB-4W Механизм перемещения горелок для одновременной сварки двух горизонтальных угловых швов ("тандем")

5. Уменьшение сварочных деформаций

Контроль тепловложений даёт снижение общих деформаций конструкции после сварки. Это является следствием более точного поддержания параметров сварки – скорости сварки и напряжения дуги – по сравнению с ручным процессом. Кроме того, постоянные зажигания и гашения дуги во время перехода сварщика вдоль стыка и необходимость выполнять перекрытия швов также способствуют увеличению деформаций. Но если применяется каретка для перемещения сварочной горелки, то таких проблем не возникает.

6. Экономия сварочных материалов

Экономия возникает вследствие более точной настройки параметров и их поддержания в заданных пределах в процессе сварки, что приводит к снижению потерь сварочной проволоки на разбрызгивание. Отсутствие перерывов в процессе сварки, связанных с перемещением сварщика вдоль стыка, и возобновлений сварки с перекрытием швов, также экономит сварочные материалы.

Сварка с поперечными колебаниями горелки позволяет уменьшить количество проходов. Также необходимо заметить, что при равномерном сварочном процессе можно снизить расход защитного газа, а это может стать существенной статьёй экономии при использовании дорогостоящих сварочных смесей на основе аргона.

7. Уменьшение затрат на вспомогательные операции

Затраты на вспомогательные сварочные уменьшаются вследствие того, что возможно получение гладких аккуратных швов без последующей обработки шва и околошовной зоны. Уменьшение разбрызгивания также способствует снижению затрат на зачистку после сварки.

8. Улучшение экологии производства

Удаление рабочих от источников нагрева и дыма, образующегося при дуговой сварке, способствует улучшению условий труда.

9. Универсальность

Механизмы перемещения можно применять не только для сварки, но и для плазменной резки в сочетании источником Powermax (Hypertherm), что делает оборудование универсальным, позволяет производству гибко перестраиваться на новые производственные процессы.

- используются те же сварочные материалы (проволока и газы), не увеличивается номенклатура закупок,

- нет необходимости в изменении общего технологического процесса (новые типы разделки кромок и т.д.),

- нет необходимости в обучении сварщиков новому методу сварки, не требуется проводить дополнительную аттестацию или сертификацию.

- экономия на механической обработке сварных швов после сварки, экономия сварочной проволоки и защитного газа.

Воспользуйтесь на нашем сайте функцией подбора каретки по нескольким параметрам, и Вы сможете выбрать именно ту модель, которая решит именно Вашу производственную задачу.

Особенности применения роботизированных комплексов в сварке

Повышение производительности и качества выпускаемой продукции является одной из важнейших задач получения эффективного производства. Помимо этого, в последнее время все более широкое применение находят технологии позволяющие снизить влияние человека на процесс изготовления. Данные особенности характерны и для сварочного производства.

В последние десятилетия для решения данных задач все более широкое применение находят роботизированные комплексы. Первоначально роботы начали применять для автоматизации процесса контактной сварки в массовом производстве (особенно при изготовлении автомобилей). Из-за большой сложности поддержания стабильных параметров сварки и положения горелки относительно стыка активное внедрение роботов для дуговой сварки началось несколько позднее.

В настоящее время роботизированные комплексы для дуговой сварки широко применяются во всех отраслях промышленности. Они позволяют выполнять сварку швов сложной конфигурации в различных пространственных положениях. При этом гарантируется получение стабильно высокого качества швов.

На фоне возрастающего применения роботов для дуговой сварки компания ШТОРМ начала активное их внедрение на российские предприятия, являясь официальным интегратором роботов, механического оборудования и сварочного оборудования собственного производства. Разработанные комплексы предназначены для сварки любых типов соединений: угловых, стыковых, соединений с узкощелевой разделкой, и снабжены различными типами систем слежения за швами.

Отличительной особенностью всех роботизированных установок, разработанных компанией ШТОРМ, является то, что помимо поставки самого оборудования осуществляется полный цикл мероприятий по запуску и обслуживанию установки, а именно интеграция в единый сварочный комплекс, обучение персонала, написание программ сварки (при необходимости) и сервисное обслуживание во время всего срока службы комплекса.

Исходя из опыта внедрения, следует отметить основные необходимые условия эффективного применения роботов:

1) Повышение точности заготовок под сварку роботами. При очень низком качестве сборки робот не сможет обеспечить высокого качества сварки, даже при наличии систем адаптивного управления (системы слежения или технического зрения).

2) Разработка и оптимизация технологий под роботизированную сварку. При разработке технологии сварки с использованием робота необходимо учитывать последовательность выполнения швов. В связи с возможностью при применении робота с высокой точностью поддерживать параметры процесса сварки возможно более точное задание энергетических характеристик дуги для получения швов заданного качества.

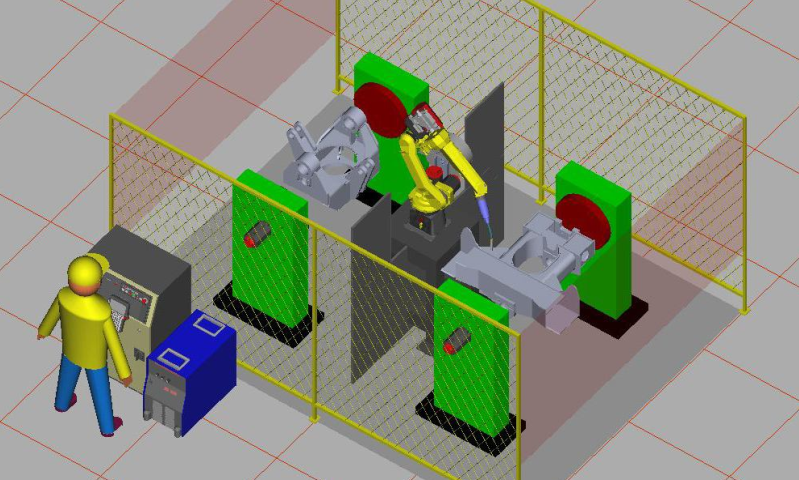

3) Разделение операций сварки, установки и снятия изделия, что позволяет сократить время простоя робота и повысить эффективность его использования. Для этого в составе комплексов делают два или более идентичных рабочих места. В связи с этим концепция применения нескольких рабочих зон используется во всех проектах, разработанных нашей компанией.

Роботизированный комплекс для сварки представляет собой сложную единую систему с большим количеством различных компонентов, начиная от самого робота и его контроллера и заканчивая системами адаптивного управления и обслуживания робота.

В настоящее время разработано несколько различных типов роботов. Наибольшее распространение для выполнения сварки получили шарнирно-сочлененные антропоморфные роботы с 5 или 6 степенями свободы. Неотъемлемой частью роботизированного комплекса также является оборудование для позиционирования и перемещения изделия (одно или двухосевые вращатели, кантователи или другие роботы), а также оборудование для очистки горелки, вентиляционная система и защитные барьеры.

В процессе сварки образующиеся брызги и газы, прилипая на горелку, загрязняют ее, что приводит к нарушению процесса сварки, а образующаяся в конце процесса капля на конце проволоки нарушает последующее зажигание дуги. В связи с этим требуется периодическая очистка горелки. Для выполнения данной задачи роботизированные установки комплектуют станциями очистки горелки. Они выполняют очистку сопла от брызг, обрабатывая его с помощью специальной фрезы, а также выполняют обрезку конца проволоки и наносят специальное антипригарное покрытие, снижающее прилипание брызг.

Для поддержания точного положения горелки относительно стыка роботизированные установки комплектуются различными системами слежения. Наиболее распространенной является система слежения, в которой в качестве датчика используется сварочная дуга. В данной системе слежение осуществляется при обработке сигналов тока и напряжения на дуге, формируя сигнал ошибки положения. На основе сигнала ошибки формируется управляющий сигнал и осуществляется корректировка положения. Тем самым обеспечивается требуемое постоянное качество швов.

Наиболее простым примером является разработка роботизированного комплекса для сварки элементов рамы грузового автомобиля (рисунки 1 и 2). В данном проекте использовалось два одноосевых позиционера. При его осуществлении было изучено взаимодействие различных систем комплекса, в частности робота и сварочного оборудования ШТОРМ-ЛОРХ (Россия), а также было отработано подключение всех систем и написание программы работы комплекса.

Рисунок 1 - Общий вид роботизированного комплекса для сварки элементов рамы автомобиля

Рисунок 2 - Станция очистки горелки в процессе работы

Показательным проектом стала разработка сварочного комплекса для изготовления муфт (рисунок 3). Основная сложность проекта заключается в высоких требованиях к точности поддержания размеров изделия (отклонение размеров после сварки не более 1,0 мм) и высоким требованиям к качеству швов (швы подвергаются рентгенографическому контролю).

В составе данного комплекса были использованы два двухосевых позиционера с грузоподъемностью 500 кг каждый. Применение двухосевых позиционеров за счет введения наклона планшайбы позволяет выставлять изделие в удобное для сварки положение, обеспечивая благоприятные условия для формирования шва (рисунок 4 и 5).

Так как при изготовлении муфты предъявляются высокие требования к точности поддержания размеров, то при этом необходима ее сборка и сварка в специальном приспособлении (кондукторе). В связи с этим вместе с представителями предприятия-заказчика был разработан кондуктор для сборки и сварки муфт.

В результате внедрения данного комплекса по данным предприятия-заказчика удалось:

1) повысить производительность труда в 2,1 раза в сравнении с механизированной сваркой;

2) снизить количество внутренних дефектов на 15%, а количество наружных дефектов на 10%;

3) снизить трудоемкость операции зачистки на 10%.

Рисунок 3 - Общий вид комплекса для сварки муфт

Рисунок 4 - Внешний вид швов, выполненных с использованием робота

Рисунок 5 – Оснастка для крепления изделия к позиционеру

Примером производственной интеграции явилось применение робота для сварки внутреннего контура котла (рисунки 6 и 7). В данном случае на предприятие были поставлены только робот и станция очистки горелки. Позиционеры для установки изделия в необходимое положение при сварке были предоставлены предприятием-заказчиком (было использовано два позиционера). Поэтому важной задачей при выполнении проекта была интеграция робота и позиционеров в единый комплекс, что и было успешно сделано.

Рисунок 6 - Внешний вид роботизированной установки для сварки внутреннего контура котла

Рисунок 7 - Внешний вид швов, выполненных с использованием робота

Одним из наиболее технически сложных проектов была разработка роботизированной ячейки для сварки таких изделий, как роликоопора и стойка. Особенностью данного проекта являлось то, что роботизированный комплекс представляет собой полностью укомплектованную ячейку для сварки с защитными экранами и барьерами и системой вентиляции (рисунок 8).

На первом этапе выполнения проекта разрабатыватся трехмерная модель комплекса, на которой прорабатывается его будущая компоновка, расположение основных узлов (рисунок 9)

Всего было изготовлено две таких роботизированных ячейки по одной для сварки каждого вида изделия. Выполнение каждого вида деталей в отдельной ячейке позволяет значительно повысить количество выпускаемых изделий и практически исключить операции переналадки установки. Каждая ячейка в свою очередь имела два рабочих места.

Также оригинальностью конструкции отличается вентиляционная система комплекса (рисунок 10). Она выполнена подвижной и перемещается в то место, где в данный момент выполняется сварка. Данное обстоятельство делает ее максимально компактной и эффективной. При этом появляется возможность установки изделия на место сварки и снятия его после сварки с помощью крана. Помимо этого расположение вентиляции непосредственно на месте сварки создает дополнительную защиту от излучения для крановщика, который в это время загружает новое изделие.

Рисунок 8 - Комплекс для сварки изделий «Стойка» и «Роликоопора»

Рисунок 9 - Трехмерная модель роботизированного комплекса

Рисунок 10 – Передвижная вентиляционная система

Учитывая такие особенности текущего состояния сварочного производства как: нехватка квалифицированных сварщиков, ужесточение требований к качеству продукции, можно говорить о значительном росте спроса на роботизированные установки, как в настоящее время, так и в будущем.

Можно предполагать, что наибольшего роста достигнет использование роботов для дуговой сварки (MIG/MAG, TIG сварка), также произойдет значительное увеличение использования роботов для лазерной сварки и гибридных технологий (например, сочетание лазерной и MIG/MAG сварки) и для высокопроизводительных многодуговых процессов.

Подобрать оптимальное решение на основе применения роботизированных комплексов для решения Ваших конкретных задач помогут квалифицированные специалисты компании ШТОРМ.

Процесс внедрения нового сварочного оборудования. Проблемы и пути решения.

Многие Покупатели задают нам вопрос: зачем Вы настаиваете на проведении обучения после приобретения нового сварочного оборудования Miller Electric? Мы и так все знаем, все умеем, у нас уже есть импортное оборудование других ведущих производителей, неужели мы сами не разберемся?

Мы отвечаем: конечно разберетесь, но зачем терять на это время, когда мы можем сделать процесс вовлечения нового оборудования в производственный процесс максимально быстрым, комфортным и эффективным.

Проблемы при внедрении нового сварочного оборудования

Приобретение нового сварочного оборудования с точки зрения руководства Заказчика - это ожидаемое потенциальное повышение производительности, снижение брака, уменьшение эксплуатационных затрат, получение быстрого и явного экономического эффекта на сварочном производстве. Это всё должно быть так, но для получения желаемого результата нужно пройти путь правильной адаптации и внедрения нового оборудования на конкретном производстве. Не секрет, что многие сварщики особенно старшего поколения с опаской относятся ко всему новому, они боятся, что возможно придётся менять какие-то свои уже сложившиеся привычки, перестраиваться, кто-то будет их учить, тогда как они считают, что и так все знают. Именно отторжение со стороны сварщиков всего нового и непривычного является главной проблемой, которая может если не свести к минимуму эффект от приобретения нового оборудования, то, по крайней мере, значительно затянуть и отсрочить достижения результата. Так же к проблемам можно еще отнести то, что новое оборудование обладает очень широкими возможностями, которые могут при правильном подходе открыть новые перспективы для увеличения производительности при переходе на другие технологические процессы (например, переход от классической механизированной MIG сварки к импульсным процессам Pulsed MIG), обладает большей универсальностью (например, за счет мультипроцессности современных сварочных систем), но для использования возможностей оборудования по-максимуму надо их понимать и планировать их правильное применение при решении текущих и перспективных производственных задач. Новое оборудование может являться еще одним инструментом для поощрения перспективных сварщиков, которые хотят развиваться в своей профессии, интересуются вопросами повышения своей квалификации, увеличения производительности и снижению брака. Передача оборудования в первую очередь для освоения таким сотрудникам подчеркнет заинтересованность руководства предприятия в результатах их труда и высоком доверии. Только решение озвученных проблем в совокупности способно оправдать все возлагаемые на новое оборудование ожидания и даже превзойти их.

На наш взгляд, основные проблемы, которые могут возникнуть при внедрении нового оборудования:

- человеческий фактор в виде нежелания сварщиков учиться чему-то новому и их стремление работать по старинке;

- незнание всех возможностей нового оборудования и перспектив его максимального задействования в производственном процессе;

- отсутствие понимания руководства о необходимости стимулирования специалистов, участвующих в процессе внедрения нового оборудования;

Многие компании, которые продают сварочное оборудование, просто отгружают его покупателю и говорят, что оно готово к работе «из коробки» и все вопросы по его подключению, настройке, эксплуатации и регламентному техническому обслуживанию отражены в инструкции или паспорте.

Наша компания подходит к вопросу внедрения нового оборудования у Заказчиков несколько иначе.

Мы настоятельно рекомендуем обязательно проводить обучение сварщиков и наладчиков. Каким бы хорошим, технологичным и простым, с нашей точки зрения, не было оборудование, конечный результат будет только тогда, когда люди перестанут его опасаться или бояться, что они могут его сломать, поймут, что оно даёт возможность достичь лучшего результата с меньшими усилиями с их стороны. А если руководство Заказчика ещё и дополнительно стимулирует своих сотрудников, которые осваивают новое оборудование, то ожидаемый результат проявится максимально быстро.

Предлагаемые решения

- обучение сварщиков для снятия барьера опасения нового и непривычного оборудования, появления уверенности в его надежности, простоте и производительности, открытие потенциальных плюсов от его использования в виде увеличения выработки с меньшими усилиями, снижение брака, возможности для профессионального роста;

- обучение наладчиков для правильной организации текущего и планово-предупредительного обслуживания оборудования с учетом его особенностей;

- обсуждение с технологическим персоналом перспектив максимального использования возможностей оборудования и повышение коэффициента его задействованности в производственном процессе;

- обсуждение с руководством вопросов комплексного подхода к внедрению нового оборудования в существующий технологический процесс, необходимости активного вовлечения персонала Заказчика в этот процесс и его заинтересованности в достижении поставленных целей в максимально короткие сроки;

Исходя из нашего опыта, обучение сварщиков и наладчиков по настройке, работе и правильной эксплуатации оборудования Miller Electric занимает в среднем от 2 до 4 часов в зависимости от модели. Консультации по технологическим возможностям применения нового оборудования могут быть проведены как в процессе обучения сварщиков и наладчиков, так и дистанционно в рамках оказываемой нами технической поддержки оборудования 24/7. После проведения обучения персонала Заказчика положительный и быстрый результат работы нового оборудования будет гарантирован!

Обучение сварщиков

Сварочное оборудование Miller Electric, по нашему мнению, является интуитивно понятным, простым, максимально дружелюбным и эргономичным, так как оно создано сварщиками для сварщиков. Выходу на рынок любой модели предшествует длительный процесс его разработки, опытной эксплуатации на различных производствах и последующего анализа отзывов по его работе, обслуживанию и внесению соответствующих изменений в конструкцию. В оборудовании Miller Electric исключены "сырые" и "непродуманные" технические решения. Почему если все так хорошо и радужно надо обучать сварщиков?

В оборудовании Miller Electric воплощены несколько иные идеологические решения, отличные от привычных и устоявшихся решений других производителей. Обучение сварщиков необходимо для того, что бы люди поняли, новая идеология призвана не затруднить, а только упростить их работу, осознали ее суть и умели пользоваться всеми заложенными в оборудовании возможностями и могли правильно и уместно их применять.

Постараемся коротко объяснить в чем же заключена "иная" идеология.

УДОБСТВО ВО ВРЕМЯ РАБОТЫ И ЭРГОНОМИКА

Все технологические параметры разделены на несколько групп (уровней) в зависимости от востребованности и частоты изменения. На панели источников/механизмов подачи находятся только органы оперативного управления, такие как выбор режимов, регулировка напряжения (длины дуги), силы тока (скорости подачи), доступ к ячейкам памяти, а также индикаторы для отображения значений параметров во время предустановки и сварки. Все органы управления как-то кнопки и регуляторы позволяют проводить настройку без снятия сварочных краг. Все обозначения интуитивно понятны, активные функции дополнительно подсвечиваются светодиодами на кнопках. Доступ к настройкам, которые не нужны непосредственно во время сварки, организован через системное меню, таким образом, предотвращается возможность их случайного изменения.

МАКСИМАЛЬНЫЕ ВОЗМОЖНОСТИ ДЛЯ ИНДИВИДУАЛЬНОЙ НАСТРОЙКИ

Оборудование позволяет провести максимально тонкую настройку практически любых параметров, вида их отображения на индикаторах, учесть индивидуальные особенности, пожелания и привычки сварщиков. Для проведения настройки доступны несколько уровней меню. В первом уровне, как правило, можно менять рабочие параметры процесса сварки (устанавливать режим работы триггера горелки, время предварительной и послесварочной продувки защитным газом, параметры старта и заварки кратера, выбирать тип процесса MIG/Pulsed MIG), во втором уровне - технологические параметры (более тонкие настройки импульсных процессов (в том числе с двойным импульсом), параметры отображения значений на индикаторах, блокировка и ограничение технологических режимов, показания счетчиков количества циклов и времени горения дуги) в третьем - инженерные (сброс до заводских настроек, просмотр ошибок). Также существуют еще и скрытые меню для ещё более глубокой настройки и сервисного обслуживания. Логика организации меню также определяется востребованностью в изменении тех или иных параметров.

Сварщики во всем мире ценят оборудование Miller Electric за его беспрецедентные технические возможности, которые сочетаются с максимально продуманной эргономикой и удобством во время эксплуатации. За кажущейся простотой панели управления скрыты практически неограниченные настройки, которые позволяют достичь практически любой желаемый результат. Оборудование позволяет удовлетворить запросы любых сварщиков от самых "консервативных", которые привыкли получать в свои руки максимальный контроль над сварочной дугой и самим управлять процессом формирования сварочной ванны, до самых "продвинутых", которые верят в современные передовые технологии и готовы эффективно использовать заложенные в оборудования адаптивные возможности. В процессе обучения мы ориентируемся на каждого сварщика и стараемся акцентировать его внимание на нужных ему настройках.

Более подробно с возможностями настойки сварочного оборудования Miller Electric можно познакомиться в нашей статье "Настройка универсального машиностроительного полуавтомата Miller Electric" на примере полуавтомата c источником XMT-450 MPa и механизмом подачи S-74 MPa Plus.

Обучение наладчиков

Несмотря на то, что любое оборудование Miller Electric имеет повышенную надежность и увеличенный межсервисный интервал, полностью исключить его периодическое техническое обслуживание нельзя. Конкретные рекомендации для каждой модели указываются в инструкции по эксплуатации и подробно рассматриваются во время обучения. Отдельно заостряется внимание на те моменты, которые отличаются от обслуживания привычного сварочного оборудования других марок. Как правило, это то, что снимать крышку оборудования для его продувки не требуется. Достаточно продуть только систему его охлаждения снаружи. Необходимость периодической проверки изоляции, очистки и протяжки всех силовых соединений, целостности кабеля управления и газового шланга стандартна для любого оборудования. Также рассматриваются различные варианты правильного подключения к электрическим сетям потребителя (большинство моделей позволяют работать как от 1, так и от 3 фазных сетей).

Хочется обратить внимание, что компания Miller Electric специально спроектировало все свои механизмы подачи и источники питания так, что эксплуатационные расходы сведены к минимуму, а именно к приобретению только расходных деталей для сварочных горелок (сопла, наконечники, каналы). Ролики подачи сварочной проволоки, валы привода механизма подачи, направляющие и пр. не являются расходными деталями!

Гарантия на сварочное оборудование Miller Electric составляет 3 года!

Обучение технологического персонала

Сварочное оборудование - материалы - персонал. Это всё составляющие технологических задач сварочного производства, решение которых в совокупности обеспечивает выполнение конкретного производственного задания. В этой цепочке оборудование является непосредственным инструментом, который должен обеспечить техническую возможность выполнения сварки с заданными параметрами. Оборудование может быть универсальным или специальным, может работать с разной загрузкой, требовать разной квалификации сварщиков, иметь различных ресурс, эксплуатационные расходы могут сильно отличаться. От разумности выбора сварочного оборудования и правильной организации его работы и обслуживания будет непосредственно зависеть экономический эффект от его приобретения и использования. Кто должен предусмотреть все эти моменты на этапе планирования развития сварочного производства? По нашему мнению, решение этих вопросов должно быть в компетенции соответствующей технологической службы предприятия. Объясним почему.

В виду высокой динамики развития отрасли металлообработки, появления новых материалов, иных подходов к проектированию и высокой конкуренции, технологическая служба современного машиностроительного предприятия должна решать не только оперативные производственные задачи, но и заниматься перспективной проработкой вопросов подготовки производства к новым выгодным заказам, а также повышением эффективности существующего производства. Это и вопросы требований к техническим характеристикам сварочного оборудования, его универсальности, повышению коэффициента его задействования, снижение эксплуатационных затрат.

Для планирования перспектив развития сварочного производства нужно понимание о технических возможностях каждой единицы оборудования, ее потенциале и требованиях к квалификации сварщиков. В процессе диалога с инженерно-техническими сотрудниками мы стараемся максимально развернуто раскрыть все возможности нового оборудования, провести консультации по его технологическим особенностям в различных применениях. Учитывая, что корпорация ITW, куда входит производитель сварочного оборудования компания Miller Electric, выпускает также высококачественные сварочные материалы Hobart и Elga, сварочные горелки для механизированной сварки Bernard, горелки для аргонодуговой сварки Weldcraft и иные аксессуары, мы готовы обсуждать комплексные решения конкретных задач с применением самых современных решений.

Сварочное оборудование Miller Electric может быть интегрировано в систему цифрового производства предприятия. Компания Miller Electric предлагает универсальное решение - единую аналитическую систему Insight Welding Intelligence™, что переводится как "интеллектуальные сварочные системы". Система включает в себя 2 варианта аппаратного исполнения - модули Insight Core для источников производства Miller Electric и модули ArcAgent для абсолютно любых источников других производителей, а также общие программно-аналитические приложения - бесплатное облачное решение Insight Core и серверное решение Insight Centerpoint. В понимании компании Miller Electric интеллектуальная система - это совокупность технической и программной составляющих, которая способна творчески решать технические задачи в области сварочного производства на базе накопленных знаний и информации. Решения Insight варьируются от базовых панелей мониторинга, которые сообщают о производительности оператора и соответствии работы заданным параметров сварки, до обратной связи со сварщиком в режиме реального времени. Контроль за соблюдение сварочных параметров, контроль полноты и правильности выполнения сварочного задания, превентивное обнаружение возможных дефектов - все эти этапы приводят к полной прослеживаемости всего технологического цикла изготовления.

Самое главное, что решения Insight способны контролировать весь ваш парк, независимо от марки и возраста оборудования. Оборудование производства Miller Electric имеет преимущество быть полностью интегрированным в систему Insight за счет уже встроенной функциональности.

Выводы

Обучение сварщиков и наладчиков - это необходимое мероприятие для максимально быстрого включения оборудования в производственный процесс. Специалисты нашей компании считают его неотъемлемой частью приобретения любого нового оборудования. Каким бы простым не казалось оборудование, у каждой модели есть свои нюансы по работе и обслуживанию, которые не всегда отражены в официальных инструкциях и рекомендациях завода-изготовителя. Большинство рекомендаций, которыми мы делимся в процессе обучения, основано на нашем богатом и разностороннем практическом опыте эксплуатации на различных предприятиях. И именно эти знания помогут Вам получить максимальный результат за минимальное время, полюбить оборудование Miller Electric и оценить его эффективность, производительность и надежность.

На нашей практике в 90% случаев настройка оборудования ограничивается выбором удобного (привычного) для конкретного сварщика режима работы триггера горелки, типа процесса, его настройкой под конкретные задачи и записью типовых настроек процессов в ячейки памяти.

Эти настройки позволяют эксплуатировать оборудование, но не полностью раскрывают его технологический и технический потенциал. Для его полного раскрытия необходимо не только желание сварщика, но и наличие заинтересованности со стороны руководства - предоставить для этих задач время, материалы и простимулировать стремление работников сначала изучить, а потом умело применять все возможности оборудования Miller Electric, которыми пользуются и за которые ценят это оборудование профессиональные сварные во всем мире!

Развитие сварочного производства современного предприятия заключается не только в увеличении объема выполняемой работы за счет приобретения нового оборудования, но и в раскрытии и реализации кадрового потенциала своих сотрудников, приучения их думать и творчески подходить к своей работе. Оборудование Miller Electric - это инструмент, которых в умелых руках позволит значительно повысить производительность, снизить брак, сократить эксплуатационные расходы и создать дополнительный потенциал роста за счет возможности профессиональной самореализации сварщиков.

Мы надеемся, что в настоящей статье мы смогли донести до читателей понимание нашего подхода для решения возникающих проблем при приобретении и вводе в эксплуатацию нового сварочного оборудования. Главное то, что для решения любых проблем нужен комплексный подход и заинтересованность достаточно широкого круга людей и тогда все обязательно получится и оборудование превзойдет все ожидания!

Жизнь по кайдзен: как увеличить производительность сварочного цеха в 6 раз

Успех любого предприятия зависит от профессионализма работников. И говорить сегодня о необходимости постоянно обучать персонал не приходится. Это затратная статья, но она – одна из самых важных в программе развития любого предприятия.

Благодарим пресс-службу УК ООО «ТМС групп» за предоставление данного материала.

Обучение позволяет повысить квалификацию работников, которая будет соответствовать требованиям рынка, а также открывает перспективу карьерного роста и повышает мотивацию. Одним из таких примеров стал цех сварочного производства «МехСервис-НПО», где, изменив подход, сократив все ненужные действия и процессы, но, главное, устранив пробелы в теоретических и практических знаниях, коллектив предприятия смог увеличить производительность цеха в 6 раз.

Все самое интересное и уникальное мы публикуем в альманахе «Управление производством» . 300+ мощных кейсов, готовых к использованию чек-листов и других полезных материалов ждут вас в полном комплекте номеров. Оформляйте подписку и получайте самое лучшее!

Из ремонтников в производство

Цех был передан в «МехСервис-НПО» с сохранением персонала, оборудования и существующих объемов по контрактным обязательствам. Работа велась в плановом режиме, подготавливалась вся рабочая документация. Уже через некоторое время подразделение подписало важный стратегический контракт на производство бурового оборудования - циркуляционной системы очистки бурового раствора объемом 320 кубических метров. Сроки производства и передачи заказчику были сильно ограничены. Цеху дали четыре месяца. Для подразделения это стало первым опытом производства такого оборудования.

Технологи подсчитали проектную скорость сварки на одного работника. Она составляла 5 м/ч. Казалось немного, и каждый сварщик работает в данном скоростном режиме, но реальные цифры были вдвое меньше. А это означало срыв поставки оборудования. Требовались решительные действия.

- Разобравшись в потерях, мы достигли планового показателя в 5 м/ч, но эта была не единственная проблема. Вопрос касался качества сварного шва. Сварное производство бурового оборудования имело определённые требования к специалистам, их навыкам и квалификации, тут недостаточно просто сварить два листа металла, нужно знать технику сварки. Мы поняли, что своими силами не справимся, а потому начали искать варианты привлечения специалиста со стороны для обучения нашего персонала. Им стала преподаватель теории сварки Альметьевского политехнического техникума, специалист сварочного производства Гульшат Закирова, - поделился заместитель исполнительного директора ООО «МехСервис-НПО» по производству Ильгиз Батдалов. – У руководства возник резонный вопрос: «как преподаватель, который учит студентов, может повысить производительность предприятия? Качество работ, может, и изменится, но не скорость сварки». Но все же мы хотели попробовать и узнать на собственном примере, как это будет. Тогда нам дали «зеленый свет» на этот эксперимент.

Сварка – дело тонкое

Обучение проходило прямо на рабочем месте. Гульшат Мокатдасовна, надев робу и маску, каждый день наблюдала за работой сварщиков со стороны. В течение нескольких часов она подходила к каждому и рассказывала о причинах образования дефектов, к чему они могут привести во время эксплуатации конструкции, а также о том, как можно улучшить свою работу. Гульшат Закирова примерила на себя роль наставника. Нравилось, прямо скажем, не всем. Старожилы-сварщики часто твердили: «Нас уже не переучить». Но даже они, заметив значительные улучшения в работе у коллег, начали прислушиваться к советам преподавателя.

В сварочном деле, как и в любом другом ремесле, существует очень много нюансов – начиная от положения рук в работе инструментом и заканчивая техникой и технологией сварки, а также оборудованием. Приход опытного преподавателя с почти 30-летним стажем комплексно изменил подход сварочных работ в данном подразделении. Чего стоит решение по ежесменному и еженедельному обслуживанию оборудования. Раньше данным мероприятиям не уделялось должного внимания. Гульшат Мокатдасовна изменила периодичность обслуживания оборудования и замены расходных материалов в зависимости от наработки оборудования и доказала руководству цеха, что при соблюдении элементарных правил, это позволяет работать безотказно с максимальной производительностью и качеством.

- Когда мне поступило предложение, я сразу поняла, что - взять и посадить всех за парты не получится – цех сразу встанет. Требовался иной подход. Договорились, что я буду приходить на несколько часов в день. Главным условием был результат, - рассказала Гульшат Закирова. - Уже в процессе работы я оценивала способности каждого работника – какую толщину шва он хорошо варит, с какой скоростью и прочее. На основании этих знаний мы предлагали им работу, используя их сильные стороны. Только потом я ставила им технику сварки. Сегодня моя задача состоит в том, чтобы сделать из этих ребят профессионалов различного профиля.

Для того чтобы понять масштаб всех изменений, достаточно взглянуть на статистику – если раньше на производство одной циркуляционной системы уходило до полугода, то сегодня сварщикам это по силам и за месяц. Притом, что количество персонала не изменилось.

Сегодня по качеству сварного шва у заказчиков нет никаких претензий – всё соответствует ГОСТу. Производительность цеха выросла с 5 м/ч до 15м/ч сварочного шва на одного человека. Эти цифры – результат стремления персонала к развитию и улучшению профессиональных навыков. Ведь без внутреннего желания, никакое обучение не будет эффективным. А также результат креативного отношения руководства к обучению свои сотрудников и яркая иллюстрация миссии «ТМС групп»: «помогаем сотруднику расти вместе с компанией».

Читайте также: