Производство арматурных каркасов контактной сваркой

Обновлено: 06.05.2024

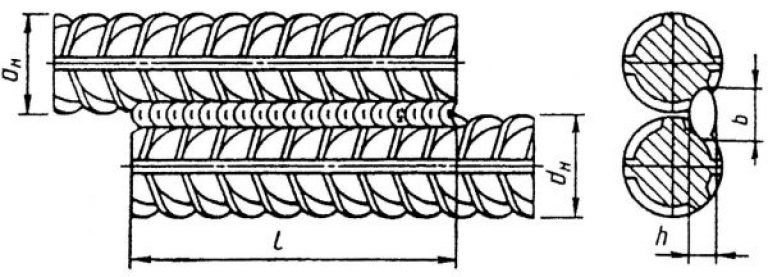

Точечная контактная сварка арматуры – сложный процесс, требуемый использования специальных технологий. Сплавление выполняется машинным способом.

Особенности использования для сваривания арматуры

Особенность метода – использование сильного нагрева и сдавливания. Качественное соединение обеспечивается при любом положении арматуры.

По сравнению с электродуговым способом контактный точечный метод обладает рядом преимуществ:

- повышение производительности труда;

- экономия материалов;

- облегчение условий работы;

- усиление прочности соединений;

- улучшение качества изделий.

Необходимое оборудование

Для соединения арматурных каркасов железобетонных изделий применяют специальные контактные машины. Функции механизма – сжатие и нагрев свариваемых деталей.

Главная часть машины для точечной контактной сварки – корпус. На нем закреплены:

- передвижной нижний кронштейн с консолью;

- электродержатель с электродом;

- верхний кронштейн с установленным пневматическим приводом усилия сжатия электродов.

Пневмопривод соединен с верхней консолью, имеющей электродержатель. Управление работой пневматического привода осуществляется с помощью пневмоаппаратуры.

Примерная стоимость аппаратов для контактной точечной сварки арматуры на Яндекс.маркет

Сварка конструкции громоздкой конфигурации, которую к стационарной контактной машине подать невозможно, осуществляется с помощью подвесного механизма, имеющего отдельно расположенный или встроенный трансформатор. Рабочий орган машины с отдельно размещенным трансформатором – сварочные клещи, к которым питание подводится по гибкому кабелю.

Технология

Число перекрещивающихся стержней, оплавляемых одновременно, должно составлять не более четырех. Самая высокая прочность сварных точек достигается при соединении двух прутков.

Технологический процесс точечной сварки арматуры включает:

Режимы сварки

К параметрам режима относятся:

- сварочный ток;

- размеры контактной поверхности электродов;

- усилие сжатия прутков электродами машины.

Режимы процесса условно подразделяют на жесткий и мягкий.

Жесткий

Для жесткого режима характерно:

- непродолжительность протекания сварочного тока большой плотности (120-360 а/мм 2 );

- кратковременный нагрев свариваемого материала.

Жесткий режим применяют для сплавления арматуры малого диаметра:

- круглых стержней с плоскими включениями сортового проката;

- гладких прутков с прутками периодического профиля;

- холоднообработанной арматуры.

Преимущества жесткого режима:

- уменьшение времени на рабочий процесс;

- повышение производительности.

К недостаткам относятся:

Мягкий

Этот режим используется для соединения прутков большого диаметра. Длительность протекания тока – большая, плотность – маленькая (80-160 а/мм 2 ). Нагрев заготовок происходит плавно.

- небольшое количество потребляемой мощности;

- недорогое оборудование.

Недостатками считаются снижение производительности труда, увеличение расхода электроэнергии, пережог или перегрев металла ядра.

При сварке арматуры разного сечения режим процесса определяется по стержню наибольшего диаметра. Если условия работы не соответствуют заявленным, режим подбирается опытным путем.

Схема точечной сварки

Подготовка арматуры

Для обеспечения прилегания друг к другу в зоне контакта прутки перед соединением выправляют. Затем проводят зачистку их поверхности в точках перекрещивания до чистого металла.

Способ подготовки поверхности зависит от материала стержня, состояния его поверхности. Удаляют загрязнения, пленку, ржавчину.

Следующий этап – сборка под сварку. Прутки укладывают между электродами и фиксируют в нужном положении, плотно прижимая.

Процесс соединения

Алгоритм контактной точечной сварки арматуры состоит из этапов:

- Подготовленные стержни укладываются в заданном положении между электродами контактной машины и плотно прижимаются в точке соединения.

- В зону контакта подается питание и происходит нагрев металла до состояния пластичности. Прижатие способствует созданию уплотняющего пояса в свариваемой точке, что не позволяет металлу растекаться.

- В результате совершения усилия сжатия электродов происходит сварка арматуры.

Имеется два способа – непрерывным и прерывистым оплавлением. Аппаратами для контактной сварки поддерживаются оба режима.

Непрерывный метод заключается в постоянном воздействии тепла, расплавляющего торцы прутков. Концы оплавляются до получения сварного соединения. Способ используется для соединения арматуры класса А1 и подходит для изделий, не подверженных упрочнениям.

Прерывистое оплавление подразумевает непостоянное воздействие дуги. Метод применяют для соединения прутков, обработанных способом горячего проката.

Как варить арматуру своими руками

Арматурные стержни используют для упрочнения бетонных фундаментов, монолитных стен, сеток, укладываемых под дорожного полотно. Сварка арматуры производится в цехах заводов ЖБИ, на строящихся объектах. Собранные каркасы, сетки подвергаются статическим, динамическим нагрузкам. От качества швов зависит прочность металлоконструкции. Существует несколько способов горячего соединения арматурных стержней. У каждого есть свои недостатки и достоинства.

Особенности сваривания арматуры

До горячей обработки следует осуществлять зачистку металла, чтобы в рабочей зоне не было ржавчины, частичек металла. При стыковых соединениях кромки выравнивают резаком.

Способы сварки

Чаще прутки варят встык, реже – внахлест. Качество шва при стыковой сварке выше, предусмотрен провар металла по всей площади стыка. Крепление стержней внахлест ненадежное, не рассчитано на изгиб, кручение. Работы проводятся с использованием плавящегося электрода. Можно ли сваривать арматуру без наплавки, рассказывается в разделе «Контактная точечная». А пока подробно о каждом из способов крепления арматурных стержней методом наплавки.

Внахлест

Сварка арматуры для каркасов, испытывающих небольшую нагрузку на изгиб, кручение, производится внахлест, прутки накладывают друг на друга на 15 –30 см. При таком методе расход металла увеличивается. Угол наклона электрода до 15° к вертикали, шов делают с противоположных сторон обеих прутков или проваривают нахлест боковым непрерывным швом. Для работы используют плавящиеся электроды разных марок. Подробности в последнем разделе статьи. Место сварки предварительно зачищают металлической щеткой. Некоторыми электродами допускается работать по ржавчине.

Сварка арматуры внахлест производится для каркасов, испытывающих небольшую нагрузку на изгиб, кручение

Для качественного шва важно правильно подобрать параметры тока. Небольшая таблица свариваемости арматуры в зависимости от диаметра прутков (данные усредненные для стержней марок А500С и А400С):

| Вид электрода | Диаметр, мм | Рабочий ток, А |

| Э42, СМ-11 | 3 | 100—140 |

| 4 | 160—220 | |

| 5 | 180—280 | |

| УОНИ13/45 | 2 | 30—50 |

| 2,5 | 60—80 | |

| 3 | 80—100 | |

| 4 | 100—160 | |

| 5 | 140—200 | |

| AНО-5 | 4 | 160—230 |

| 5 | 190—300 | |

| АНО-6 | 4 | 180—200 |

| 5 | 180—270 | |

| ОЭС-23 | 2 | 40—50 |

| 3 | 90—120 | |

| ВСЦ-4 | 3 | 90—100 |

| 4 | 120—160 | |

| МР-3, Э-46 | 3 | 90—120 |

| 4 | 160—180 | |

| 5 | 170—230 | |

| 6 | 280—320 |

Встык

Сварка арматуры производится для удлинения прутков до необходимого размера. Для заполнения стыка горячим расплавом используют U-образные накладки, называемые ванночками. Они бывают:

- одноразовыми, подобно муфте остаются на соединении;

- многоразового использования, их делают из графита, цветных сплавов (после остывания ванны расплава форму снимают).

Стыковая ванная сварка – распространенный метод, используемый на строительной площадке. Работы производят в горизонтальном и вертикальном положениях. Для работы используют плавящиеся электроды, подходящие под тип прутков. Работы проводят на высоких токах, до 400 А. Для работы используют трансформаторы, выпрямители, инверторы. Технические особенности выполнения стыковых соединений:

- стыки зачищают, укладывают в ванночке с соблюдением соосности;

- плавящийся электрод разжигается при касании одного из стержней;

- образуемая ванна расплава постепенно заполняет стык, пустоты между прутками и материалом ванночки;

- после кристаллизации расплава со шва счищают окалину.

Вместо ванночки, для стыковых горизонтальных соединений, иногда используют стальные угловые накладки, они ограничивают растекание ванны расплава подобно ванночке.

Контактная точечная

Стыковое соединение стержней безэлектродным методом в больших объемах производится стационарным оборудованием для сварки арматуры. Это специальные стационарные автоматы, установленные в цехах. На строительных площадках подобного оборудования нет.

Ванна расплава на поверхности арматуры при сварке контактным методом образуется за счет преобразования электрической энергии в тепловую при возникновении дуги, она прошивает металл насквозь. Ток подводится в рабочую зону по неплавящимся электродам. Разогретую зону стыка плотно сжимают. Метод энергозатратный, но высокопроизводительный. По сути, стыковая автосварка – контактно-точечный способ с высокой плотностью точек контакта.

Ручное оборудование стационарного или переносного типа используют для соединений внахлест. Площадь воздействия ограничена диаметром электродов. На строительной площадке контактно-точечная сварка не применяется из-за сложности транспортировки оборудования. При выполнении швов сварочными клещами качество шва ограничено силой давления на рычаги. На арматурные прутки марки АI оказывают давление от 30 до 50 МПа в зависимости от диаметра, на АII – от 60 до 80 МПа.

Контактная точечная сварка бывает двух типов:

- С непрерывным оплавлением стыка в течение 1–20 секунд в зависимости от диаметра прутка. Так варят холоднокатаные стержни типа АI из низкоуглеродистой стали.

- В прерывистом режиме. Прутки в зоне стыка предварительно прогревают. Метод применим для горячедеформированных прутков, при импульсной подаче тока в металле не возникает остаточных напряжений, отрицательно сказывающихся на качестве шва.

Какими электродами варить арматуру

При выборе электродов для сварки арматуры необходимо учитывать способ изготовления и толщину прутков. В маркировке обязательно должен быть буквенный символ «С» – свариваемая, например, А500С, А400С. Числовой показатель указывает предел текучести.

Учитывают размер прутков:

- варить арматуру диаметром от 5 до 8 мм нужно электродами не толще 3 мм;

- арматура от 8 до 10 мм – электрод от 3 до 4 мм;

- арматура свыше 10 мм – электрод не менее 5 мм.

Электроды делят на 6 видов, при выборе следует смотреть маркировку:

- «У» предназначены для низкоуглеродистых и низколегированных сплавов;

- «Т» – для термостойких легированных;

- «Н» – наплавочные;

- «Э» – с повышенными требованиями пластичности, универсальные в применении.

Для А500С подходят электроды марок Э42А, Э46А, Э50А, Э55, Э60, в них стержни из сварочной проволоки Св-08или Св-08А, рутиловая обмазка с двуокисью титана, она выполняет роль защитного флюса. Рутиловые электроды ОЗС-12 обеспечивают хорошее качество стыкового соединения.

Для сварки арматуры А400С, применяемой для каркасов, рассчитанных на небольшую нагрузку, выбирают электроды МР (соответствуют по составу Э46), АНО, ими варят прутки внахлест, шов допускается делать по ржавчине. Стыковые соединения ванным методом выполняют электродами с основным покрытием: УОНИ-13/45, ТМУ-21У, стержни соответствуют по химсоставу марке Э42.

При сварке арматурных стержней важно учитывать, что прочность стыковых швов выше, чем сварки внахлест. Для фундаментов, опорных конструкций предпочтительнее ванный метод. Для железобетонных изделий, дорожных покрытий прутки соединяют внахлест любым из методов.

Стыковая сварка арматуры

Преимущества и недостатки

Сначала о достоинствах:

- в отличие от сварки внахлест стыковая не приводит к увеличению металлоемкости конструкции;

- диффузионный слой по всей поверхности торца обеспечивает необходимую прочность соединения;

- есть возможность выбора сварочного оборудования в зависимости от места проведения работ: в здании или непосредственно на строительной площадке;

- соединения выполняют в горизонтальном и вертикальном положении;

- не требуется высокой квалификации сварщика для ручной работы;

- разработано оборудование для полной автоматизации процесса.

При всех «плюсах» не обошлось без «минусов»:

- в закаленном металле создаются остаточные напряжения, снижающие прочность на изгиб и кручение;

- при электродуговом методе возникают сложности при ручной сварке тонкой арматуры;

- высокая стоимость сварочных автоматов, невозможность их использования на открытой строительной площадке;

- необходимость использования расходных материалов при ручной, полуавтоматической сварке.

Способы сварки арматуры встык

В стандарте указаны десять способов стыковой сварки арматуры, на практике чаще применяются четыре:

- электродуговая с использованием плавящихся электродов, ручных сварочных аппаратов любого типа (трансформатор, выпрямитель, инвертор);

- полуавтоматическая с использованием присадочной проволоки; с использованием специальной съемной или одноразовой формочки, изолирующей зону ванны расплава; – соединяемые торцы разогреваются, затем сжимаются с усилием.

При выборе способа сварки необходимо учитывать диаметр прутка, способ его производства.

Оборудование и режимы

- Для ручной электродуговой сварки выбирают оборудование, обеспечивающее необходимый постоянный рабочий ток от 180 до 500 А:

— трансформаторы, подключаемые к трёхфазному контуру 380 В или однофазной сети 200 В;

— выпрямители, от трансформаторов они отличаются стабильным током;

— полупроводниковые инверторы – оборудование нового поколения с дополнительными функциями, обеспечивающими стабильную дугу, снижают риск залипания электродов.

Режим рабочего тока выбирают по диаметру прутка:

| Диаметр прутка, мм | Рабочий ток, А |

|---|---|

| 5 | 190 - 210 |

| 6 | 237 - 262 |

| 8 | 285 - 315 |

| 10 | 332 - 367 |

| 15 | 380 - 420 |

| 20 | 427 - 473 |

Электроды подбирают по типу арматурных прутков: для АIV и АV класса используют УОНИ 13 55, ДСК 50, УП 2 55, К 5 А. Холоднотянутую можно варить МР и ОНА-21.

- Для полуавтоматического соединения арматуры используют стандартный комплект: выпрямитель для электропитания, полуавтомат с подачей присадки, газовое оборудование для создания защитной атмосферы инертного или углекислого газа. В качестве присадки используют порошковую проволоку для стали.

- Для стыковой сварки арматуры ванным методом нужны специальные разъемные скобы, которые надеваются на пруток. Они нужны, чтобы расплав не вытекал из зазора между свариваемыми прутками. Насадки бывают:

— стальные одноразовые – они остаются на соединении, расплав заполняет пространство между насадкой и прутком;

— многоразовые или съемные, их делают из графита ли медных сплавов.

Автоматы или машины различаются по функциональности, размеру соединяемых элементов.

Технология стыковой сварки арматуры

Подготовительный этап предполагает зачистку и выравнивание соединяемых торцов. Используют резак и щетку по металлу, поверхность зачищают до блеска. При сварке арматуры встык нужно контролировать соосность прутка, чтобы его не вело в сторону. Допуск смещения не более 0,05 % от диаметра стержня.

Встык соединяют арматурные прутки одного размера, сплава. Только в этом случае образуется прочный шов.

Электродуговая и полуавтоматическая сварка проводится по периметру точечно с образованием непрерывного шва. При работе с тонкими стержнями (до 10 мм) нужно следить, чтобы не было прожогов. Тонкие прутки лучше варить встык с помощью накладок или соединительных муфт. Получается качественное соединение, способное выдержать большую нагрузку. Контроль стыка производят после удаления шлаковых образований.

Контактный способ основан на использовании физических свойств стали – большом сопротивлении, способности разогреваться под воздействием электрического поля (кинетическая энергия электронов преобразуется в тепловую).

Когда разнополюсные контакты подводятся к пруткам на небольшом расстоянии от стыка, торцы начинают разогреваться. Зажимные устройства сдвигают стержни навстречу друг другу. При таком соединении диаметр шва превышает диаметр прутка. В зависимости от способов разогрева торцов различают:

- непрерывное оплавление (метод применяют для сплавов категории АI);

- предварительным прогревом и прерывистым оплавлением (для сталей АII–АV).

Толстые стержни варят на мягком режиме – длительный разогрев и сжатие, сила тока до 10 кА, тонкую – на жестком, ток до 20 кА.

Метод стыковой сварки арматуры выбирают под условия проведения работ. Плюс метода в том, что работы можно проводить самостоятельно, используют электродуговой сварочный аппарат. Работа на автоматах проводится только в заводских условиях. Метод экономный, при сварке арматурных прутков внахлест расход металла увеличивается до 30%.

Технология сварки арматуры

О СВАРКЕ

Сварка арматуры позволяет быстро изготовить жесткий каркас любых размеров. Однако применение этого метода не всегда допустимо. Решение зависит от материала стержней и действующей на них нагрузки.

.jpg)

Что такое арматура

Бетон обладает высокой прочностью на сжатие, но плохо работает на растяжение. Во избежание раскрытия трещин при таких нагрузках в него замоноличивают стальные стержни круглого сечения – арматуру. Их дополнительная функция сводится к усилению бетона при сжатии.

Разновидности арматуры

В соответствии с ГОСТ 5781-82 стержни делятся на классы от А-I (А240) до А-VI (А1000). В основном применяют следующие:

- А-I (А240). Гладкие стержни из горячекатаной спокойной, полуспокойной или кипящей стали марки Ст3.

- А-II (А-300). Арматура этого и последующего классов имеет периодический профиль – выступы, обеспечивающие прочное сцепление с бетоном. Стержни диаметром менее 40 мм изготавливают из стали Ст5 (спокойной и полуспокойной), более толстые – из 18Г2С.

- А-III (А400). Изготавливается из стали 35ГС и 25Г2С. Вторая разновидность представляет собой улучшенный вариант и помечается нанесением на концы несмываемой белой краски. В отличие от первого, ее можно соединять электросваркой; стержни обладают повышенной прочностью за счет холодного вытягивания. А-III – один из самых распространенных видов арматуры. Применяется в ответственных конструкциях, в т.ч. предварительно напряженных.

ГОСТ Р 52544-2006 устанавливает еще 3 класса арматуры, подвергнутой термомеханическому упрочнению:

- А500С. Горячекатаные стержни. В последние десятилетия широко применяются вместо А-III. За счет использования стали без легирующих добавок стоят дешевле и могут соединяться между собой дуговой сваркой.

- В500С. Холоднокатаный вариант.

- Ат800. Более прочная горячекатаная разновидность.

В железобетонном изделии различают 2 вида арматуры:

- Продольная. Является основной, держит расчетную нагрузку.

- Поперечная. Служит для соединения поясов продольной арматуры в 3-мерный каркас. Обеспечивает связь между сжатым бетоном и растянутыми стержнями, воспринимает усилия от температурного расширения.

Диаметр у поперечной арматуры меньше, чем у продольной.

Круглая форма стержней обусловила появление специального метода – ванного. Его применяют при стыковой сварке, когда торцы элементов прилегают друг к другу.

При организации других видов соединений (нахлесточного, крестообразного и таврового) необходимо держать электрод под правильным углом.

Основные требования

В местах сварки металл не должен терять прочность и пластичность. Некоторые стали, например, 35ГС, запрещено соединять данным методом, поскольку материал в зоне шва становится хрупким. Каркасы из таких стержней собирают с помощью вязальной проволоки или фиксаторов из пружинной стали.

Перед сваркой с арматуры удаляют грязь и пыль. При небольшом объеме работ ее зачищают до металлического блеска, что положительно отражается на качестве шва. На крупных стройках этого не делают, т.к. подобная подготовка влечет за собой существенное удорожание процесса и растягивание его во времени. Толщину электрода и сварочный ток подбирают так, чтобы избежать прожига стержня.

Способы сварки арматуры

Применяют ручную дуговую сварку, автоматическую и полуавтоматическую. Существует несколько вариантов расположения стержней один относительно другого.

К такому способу прибегают на участках, не подверженных большим нагрузкам. Придерживаются следующих рекомендаций:

- Соединяют стержни одинаковой толщины.

- Данный параметр (D) должен быть не менее 20 мм.

- Минимальная длина нахлеста составляет 10D.

- Стержни располагают горизонтально.

Этот тип соединения применяют для стержней диаметром 20-100 мм. Сварку осуществляют ванным способом:

- Арматуру укладывают с небольшим зазором между торцами.

- Ограничивают пространство между стержнями с 3 сторон накладками или специальной U-образной скобой.

- Сварочным электродом оплавляют торцы, в результате чего в зазоре между ними образуется ванна расплавленного металла.

- После его остывания накладки удаляют.

- высокие прочность и надежность соединения (подходит для ответственных конструкций);

- возможность вести работы в любом пространственном положении.

Недостаток – высокий расход электродов. Чтобы заполнить ванну между прутами толщиной 28 мм, понадобится 3 4-миллиметровых расходника. Если они плавятся последовательно, от мастера требуется умение быстро менять их. Проще закрепить все 3 электрода в специальной гребенке и варить ими одновременно.

Точечная контактная

Такую сварку применяют на автоматизированных производствах. Ее преимущество – высокая производительность. Недостатки:

- большая энергоемкость;

- потребность в специальном крупногабаритном оборудовании (может эксплуатироваться только в условиях промышленного предприятия).

Арматуру можно накладывать друг на друга или соединять встык. Во втором случае действуют ограничения по диаметру:

- Для гладких стержней – не менее 14 мм.

- Для профилированных – не менее 32 мм.

При наложении стержней внахлест сварку производят в нескольких точках.

Крестообразная

Сварку выполняют строго в горизонтальном или вертикальном положении. Это обеспечивает плотный контакт арматуры и предотвращает вытекание расплавленного металла. Электрод держат под углом 30-45° к плоскости стержней.

Данный вид сварки нельзя выполнять при отрицательных температурах воздуха.

Оборудование и материалы для сварки

Арматуру варят стандартными аппаратами для электродуговой сварки:

- трансформаторными;

- выпрямителями;

- инверторами, в т.ч. бытовыми.

Газовую сварку не применяют.

Разовые и небольшие по объему работы производят ручным способом. Ему присущи такие недостатки:

- требуется исполнитель с высокой квалификацией;

- процесс занимает много времени;

- характеризуется высокими расходами.

При серийном изготовлении каркасов в производственных условиях задействуют полуавтоматическую и автоматическую сварку. Это дает следующие преимущества:

- возрастают качество и производительность работ;

- снижаются себестоимость и требования к квалификации исполнителя.

В зависимости от того, какое оборудование имеется в наличии, применяют плавящиеся или тугоплавкие электроды.

В качестве примера полезно рассмотреть соединение ванным методом. Действуют в следующем порядке:

- Стержни подрезают гильотиной или болгаркой до нужной длины. Можно сварочным аппаратом, но это более затратный способ.

- Удаляют с них грязь и пыль, концы на длину 3-4 см зачищают до металлического блеска. Затем их моют и обезжиривают.

- Устанавливают арматуру в проектное положение. Максимально допустимое отклонение от соосности составляет 5% от толщины стержней. Величина зазора между торцами зависит от напряжения: 1,5D (диаметра электрода), если 220 В; и 2D, если 380 В.

- Крепят в зоне соединения накладки или скобу, препятствующие растеканию металла. Стальные детали приходится оставлять, что приводит к удорожанию работ. Съемные керамические или графитовые накладки используют многократно. Их фиксируют проволокой или струбциной.

- Если используют металлические накладки, их прихватывают к арматуре.

- Чиркают расходником по одному из торцов и плавят его, совершая колебательные движения между стержнями арматуры. Догоревший электрод быстро меняют на новый и так до тех пор, пока ванна не будет заполнена.

- Дожидаются остывания шва и проверяют его качество.

Скобу преимущественно используют при ручной сварке, керамические накладки – если применяют полуавтоматическую. Автоматы оборудованы медными ограничителями.

Проверка прочности готовой конструкции

Качество швов проверяют:

- Визуально. Осматривают соединение на предмет трещин, сквозных прожогов, подрезов, непроваров, пор и кратеров.

- Гамма-дефектоскопией. Метод для выявления внутренних дефектов (непроваров, пор, микротрещин, неметаллических включений).

- Простукиванием молотком или сбрасыванием каркаса на пол с высоты в 1-1,5 м (тест на прочность).

Параметры режимов сварки

Рекомендуемая длина дуги составляет 2 мм. С увеличением данного показателя разряд начинает «гулять» по поверхности, что приводит к непровару и разбрызгиванию металла.

Рекомендуемые показатели тока

Ампераж зависит от типа электрода и его толщины:

| Диаметр электрода, мм | СМ-11 | АНО-5 (6) | ВСЦ-4 | УОНИ-13/55 |

| 2 | – | – | – | 30-50 |

| 3 | 100-150 | – | 90-100 | 80-120 |

| 4 | 150-220 | 170-220 | 120-150 | 130-190 |

| 5 | 180-290 | 210-280 | – | 180-260 |

Если работы ведутся при отрицательной температуре воздуха, силу тока увеличивают на 15-20%.

Особенности подбора электродов

Профессионалы в большинстве случаев используют электроды УОНИ-13/55 Э50. Они имеют основное покрытие с деионизирующими элементами (фосфорными производными), затрудняющими горение дуги. Поэтому новичкам сложно варить такими расходниками: рекомендуют применять электроды марок АНО, МР-3, ВСЦ-4 или СМ-11.

Соотношение электродных и арматурных стержней по толщине

Нахлесточные и крестообразные соединения варят такими расходниками (толщина арматуры/электрода в мм):

Параметры для ванного метода приведены в таблице:

Техника безопасности

С целью защиты глаз и кожи от жесткого ультрафиолетового излучения и капель расплавленного металла сварщик использует средства индивидуальной защиты:

- щиток с темным стеклом;

- спецодежду;

- рукавицы.

Работы проводят с соблюдением правил электробезопасности.

Особенности сварочных работ на высоте

Если монтаж ведется с применением оборудования для промышленного альпинизма, оно должно быть усилено стальной цепью или тросом. Такие работы запрещено проводить в условиях плохой видимости:

- в темноте;

- в тумане;

- в снегопад.

В остальных случаях применяют строительное оборудование или специально смонтированные конструкции, позволяющие закрепиться страховочным поясом.

При выполнении работ в нескольких точках на разной высоте монтируют ограждения, препятствующие падению на нижерасположенных работников инструмента, капель расплава, электродов.

Сварщик должен иметь:

- Сумку для инструмента.

- Пенал для электродов.

- Огнестойкую тару для огарков.

Возможные сложности

Часто приходится сталкиваться с ситуациями:

- Залипает электрод. Необходимо увеличить сварочный ток.

- Дуга прожигает свариваемую арматуру, или образуется чрезмерно большая ванна. Уменьшают ток либо применяют электрод меньшей толщины.

Что лучше: сварка или вязка арматуры

Каждый способ имеет свои сильные и слабые стороны. Достоинства вязки:

- Процесс не влияет на прочность и пластичность стали. Данное обстоятельство особенно важно при сооружении фундаментов тяжелых зданий и других конструкций, рассчитанных на большие нагрузки.

- Дешево стоит. Отожженная вязальная проволока имеет намного меньшую стоимость, чем электроды; для ее применения не требуется электричество.

- Обходится без использования сложного оборудования. Нужен только специальный инструмент – крючок.

- Может применяться в отношении стержней любых диаметров.

- Операция доступна человеку без специальных навыков.

- Низкая скорость выполнения работ.

- Отсутствие жестких связей.

Второй аспект проявляется при изготовлении больших каркасов.

Сварка, наоборот, позволяет быстро получить жесткие конструкции любых размеров, но имеет следующие недостатки:

- Обходится дороже.

- Требует участия специалиста со сложным оборудованием.

- Неприменима к стержням толщиной менее 12 мм (возможен прожог).

- Может привести к уменьшению прочности и пластичности в зоне соединения.

- Нуждается в электроснабжении.

Дополнительная информация

Сварку внахлест правильно вести в нижнем положении. В верхней позиции сталь плавится менее интенсивно. Также допускается расположение стержней под углом в 15-20°.

Читайте также: