Проверка сварочных швов рентгеном

Обновлено: 19.05.2024

Возможностью применять радиографический метод контроля сварных соединений мы обязаны немецкому физику Вильгельму Рентгену. В 1895 году он открыл электромагнитное излучение на коротких волнах. Эти лучи были названы в честь него рентгеновскими.

Первое широкое применение рентгеновские лучи нашли в медицине. Метод позволил спасти много человеческих жизней. В свою очередь, рентгеновский контроль сварных соединений помогает спасти сварные швы от образовавшихся в процессе сварки дефектов. Метод рентгеновской дефектоскопии позволяет обнаружить в сварных соединениях трещины, раковины, пустоты, полости, инородные включения.

Радиографический контроль сварных соединений это - это метод контроля, позволяющий обнаружить имеющиеся внутри сварных швов погрешности, основанный на изменении характеристик рентгеновских лучей при столкновении с ними. Такой контроль возможен благодаря способности этих волн проникать вглубь металла достаточно глубоко. Контроль этим методом проводится согласно ГОСТу 75-12, в котором перечислены все контролируемые этим способом дефекты.

Область применения

После окончания процесса сваривания и остывания конструкции необходимо оценить качество работы и при обнаружении недостатков принять меры. Контроль начинается с визуального осмотра. При наличии дефектов, имеющихся внутри шва необходимо прибегнуть к другим методам поиска. Они должны относиться к категории неразрушаемых. Не все обладают необходимой точностью. Рентгенография сварных соединений является одним из неразрушаемых способов, дающим точную информацию о состоянии внутри сварного шва.

В дефектоскопии используется возможность рентгеновских лучей проникнуть вглубь на значительное расстояние благодаря тому, что их длина волны является небольшой. При сварке могут возникнуть ситуации, когда выбран неправильный режим или в сварочную ванну попали посторонние предметы. Образование невидимого брака понизит прочность и надежность всей конструкции, которая сможет выдержать меньшие нагрузки, чем планировалось.

Радиографический контроль сварных швов требует наличия специального оборудования. Затраты на него целесообразны в тех случаях, когда требования к характеристикам соединений высокие. Другой вариант - контроль конструкций, где другие методы применять затруднительно или невозможно. Примером может служить рентгенографический контроль сварных соединений трубопроводов.

Существуют лаборатории, специализирующиеся на контроле сварных соединений, где имеется все необходимое оборудование, и работают грамотные профессионалы. При желании контроль можно провести самостоятельно, овладев необходимыми навыками. Имеется возможность взять для этого прибор в аренду. Большой популярностью пользуются портативные аппараты. Они применяются как для контроля трубопроводов, так и для профильных и листовых соединений. Стационарные аппараты могут быть спроектированы индивидуально для решения конкретных задач.

Радиографический контроль сварных соединений трубопроводов проводится согласно отраслевому нормативному документу ОСТ 36-59, где указаны все требования к свариванию этих конструкций. В нем, в частности, сказано, что все данные по проведенному контролю заносятся в специальный журнал и хранятся в течение 10 лет после начала эксплуатации объекта.

Принцип работы

Рентгенография основана на свойстве лучей проникать внутрь материалов, в том числе металлов. Эта способность понижается с увеличением плотности металла и увеличивается с понижением плотности. Поскольку в местах с пустотами и трещинами плотность становится меньше, это сразу регистрируется прибором. При отсутствии дефектов структура металла остается стабильно плотной, и рентгеновские лучи поглотятся материалом. Чем выше плотность, тем степень поглощения будет выше.

Основным элементом аппарата для рентгеноскопии сварных швов служит излучатель, представляющий собой рентгеновские трубки. Его функция - генерировать лучи и выпускать их. Конструктивно излучатель представляет вакуумный сосуд. В нем имеются анод и катод, между которыми образуется электрический потенциал. При сильном ускорении электронов появляются рентгеновские лучи, и задается направление их выхода.

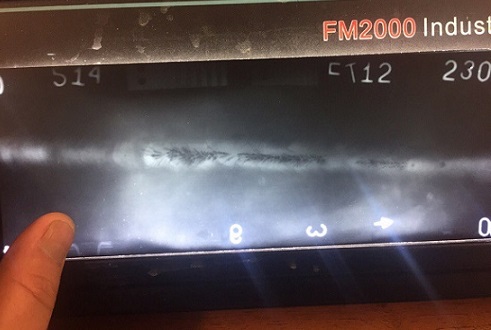

Лучи, прошедшие сквозь металл, падают на специальную светочувствительную пленку. На ней остается отпечаток, по которому можно судить, что находится внутри материала. Полную картину покажет расшифровка рентгеновских снимков сварных соединений. При желании или необходимости получать сведения постоянно, используют сцинтилляторы. Это дает возможность выводить изображение на монитор.

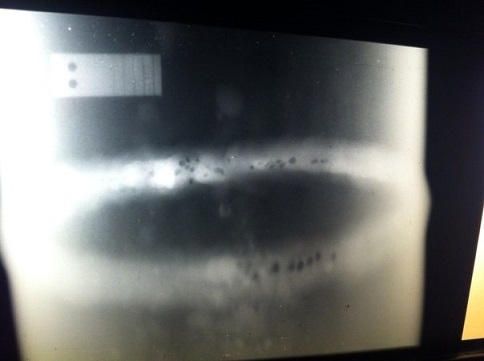

Имеется возможность сделать фотографии, получив рентгенограмму. На рентгенограмме будет иметься негативное изображение соединения. При наличии включений или, наоборот, пустот появятся их очертания другого цвета. Полученную рентгенограмму следует сравнить с типовой рентгенограммой для этого типа свариваемых деталей. Метод позволяет точно и оперативно оценить состояние сварного шва.

Подготовка к контролю

Перед началом процесса следует произвести подготовительные операции. Части будущего соединения внимательно осматривают. При наличии на них загрязнений и шлаков необходимо тщательно их очистить и обезжирить растворителем или спиртом. Это делается для того, чтобы наружные дефекты при просвечивании не вносили искажение в окончательный результат.

Пленки заряжают в соответствующие кассеты. Все соединения разделяют на отдельные интервалы и маркируют их. Это делается для того, чтобы можно было точно определить, какой снимок относиться к конкретному участку свариваемого шва. В том же порядке маркируют кассеты и пленки. Если шов имеет большую протяженность, возможен выборочный рентген-контроль сварных швов.

Также необходимо подготовить оборудование, предназначенное для радиографии сварных швов. Вначале необходимо выбрать подходящий источник излучения. Критериями являются чувствительность, толщина металла и его плотность, конфигурация деталей, требуемая производительность. К примеру, для радиографического контроля сварных соединений, где возможны дефекты, имеющие большой размер, подходят изотопы, обладающие высокой энергией. Это обеспечит небольшое время просвечивания. Выбор пленки обусловлен толщиной металла и его плотностью. На приборах выставляют оптимальные режимы.

Методика процесса

Рентгенография сварных швов проходит несколько этапов:

- Выбрать источник излучения.

- Выбрать подходящий тип пленки.

- Установить на оборудовании оптимальные режимы.

- Поместить аппарат внутри изделия или снаружи и включить его.

- Начать просвечивание сварного шва.

- Вынуть пленку и проявить ее.

- Произвести расшифровку.

- Занести результаты в журнал установленной формы.

Выбранную кассету закрепляют на изделии. Для получения хорошей резкости изображения и определения достоверного размера дефекта на приборе следует установить эталон чувствительности. Эталон должен быть изготовлен из материала, характеристики которого приближены к характеристикам свариваемого металла.

В ГОСТе 7512 указаны три предпочтительных типов эталонов, применяемых для рентгена сварных швов:

- Канавочные. Пластина, имеющая шесть канавок. Ширина у них одинаковая, а глубина разная.

- Проволочные. Имеет семь проволок.

- Пластинчатые. Пластина, имеющая отверстия нужных форм и размеров.

Проверяемые изделия можно разместить по отношению к аппарату двумя способами. Если они небольшие и могут поместиться в помещении, соединения помещаются внутри стационарного аппарата. При выездном контроле применяют компактные модели оборудования и устанавливают их на изделие.

Чтобы осуществить рентгенографический контроль сварных соединений шов следует размещать строго между излучателем и светочувствительной пленкой. После включения излучателя рентгеновские лучи начнут проходить через металл и попадать на пленку. Через несколько секунд снимок будет готов. Аппарат выключают. Кассету с пленкой вынимают и отдают для обработки и расшифровывания. После того, как будет понятно, что результат получен, аппарат можно снять с изделия или извлечь из него. Иначе, необходимо сделать повторный контроль.

Расшифровка

Расшифровку рентгенограмм осуществляют в затененном помещении на негатоскопе. Он представляет собой устройство, назначением которого является просмотр на просвет радиографических снимков, в том числе рентгенограмм. В негатоскопе предусмотрена возможность регулировки яркости освещения. При слишком большом его значении мелкие дефекты могут быть пропущены.

После расшифровки составляется заключение. Перед тем, как прибегнуть к этому методу, необходимо узнать, какие дефекты сварного шва выявляются с помощью радиографического контроля. К ним относятся:

- подрезы;

- непровары;

- трещины;

- поры;

- инородные включения;

- шлаки.

Помимо этого, можно оценить величину вогнутости и выпуклости в местах, где визуальный осмотр невозможен. При записи результатов используются сокращения. Так, "Т" означает трещину, "Н" - непровар, "П" - пору, "Ш" - шлак, "В" - включение вольфрама, Пдр" - подрез. Рядом с буквами ставят размеры дефекта. Учитывается также характер распределения.

По этому признаку недостатки делятся на группы:

- Отдельные.

- Цепочки. На одной линии более трех дефектов.

- Скопления. Расположение в одном месте не менее трех дефектов.

Размер дефекта обозначается в миллиметрах.

Преимущества

К достоинствам метода относятся:

- достоверность;

- быстрота контроля;

- определение места расположения;

- оценка размера;

- выявление скрытых недостатков;

- широкая область применения.

К недостаткам относится высокая цена оборудования, и необходимость изучения правил его использования.

Безопасность

При всех своих достоинствах метод является потенциально опасным для здоровья. Поэтому необходимо выполнять экранирование прибора. Контролер не должен находиться без необходимости в зоне облучения. Доступ туда посторонним лицам должен быть запрещен. Для этого следует вывесить предупреждающие знаки.

При работе в помещении его стены надо покрыть экранирующими пластинами. Контролер должен быть обеспечен комплектом защитной одежды. Перед началом процесса необходимо проверить исправность оборудования.

Интересное видео

Рентгенографический контроль сварных соединений

Во время соединения металлических деталей с помощью сварки может возникнуть ситуация, которая затруднит образование нормального однородного шва. Когда в сварочную ванну попадают посторонние предметы или элементы, а также выбран неправильный режим сваривания, то вполне возможно образование брака. Это приводит к тому, что шов будет иметь более низкое качество и сможет выдержать меньшее количество нагрузок, чем предполагалось. Далеко не все виды дефектов можно увидеть сразу, так как зачастую они имеют скрытый характер. В особенности это относится к мелким трещинам и порам. Требования к сварным соединениям здесь могут быть очень высокими, так что любой недочет может привести к серьезным последствиям.

Рентгенографический контроль сварных соединений

Рентгенографический метод контроля сварных соединений это один из самых достоверных способов. Данный метод особенно популярен при проверке соединений технологических трубопроводов, различного ответственного оборудования, металлических конструкций и прочих материалов, применяющихся в самых разнообразных отраслях. Чаще всего высокие нагрузки встречаются в строительстве. Рентген контроль сварных соединений проводится по ГОСТ 7512-86.

Данный принцип основан на поглощении лучей плотными средами. Чем более плотная структура, тем меньше лучей пройдет наружу. Если внутри шва есть трещины, раковины, поры и прочие полые дефекты, то количество прохождения лучей здесь будет значительно большим. Регистрирующее устройство сможет выявить наличие дефекта, его размер, место расположения и другие особенности. Такими качествами не обладает ни один другой метод. Рентгеновский контроль сварных соединений является детальным показателем состояния локальных участков металлоконструкций

Свойства рентгеновских лучейЛучи могут проходить через плотные непрозрачные тела, но чем выше плотность этих тел, тем ниже пропускание лучей. Проходимость зависит и от длины лучей. При большой длине им сложнее пройти сквозь плотные поверхности. Во время прохождения лучи поглощаются той поверхностью, с которой соприкасаются. Чем выше плотность, тем больше поглощение.

Принцип рентгенографическогой контроля сварных швов

Некоторые химические вещества при контакте с излучением получают видимое свечение. После окончания воздействия свечение прекращается, но некоторые вещества сохраняют заряд свечения еще на некоторое время. Это свойство является основой для создания рентгеновских снимков в данном методе. Воздействие лучей на светочувствительную часть фотопластинок создает изображение внутреннего состояния шва.

При воздействии лучей на клетки организма они производят определенные воздействия, которые зависят от типа ткани и интенсивности полученной дозы. Это может использоваться в медицине, но также имеет и обратный эффект, который проявляется в лучевой болезни.

Лучи могут ионизировать воздух, расщепляя составные части воздушной массы на отдельные частицы, имеющие электрический заряд. Из-за этого воздух может проводить электричество.

Преимущества- Рентгенографический контроль сварных соединений трубопроводов является одним из самых точных и надежных методов дефектоскопии;

- Можно увидеть скрытые дефекты;

- Возможно определение абсолютных и относительных размеров бракованного места;

- Скорость проведения процедур достаточно высокая.

- Эффективность метода зависит от правильности установки параметров;

- Оборудование для его проведения имеет высокую стоимость;

- Здесь нужно использовать особую пленку для фиксации результата;

- Это опасный для здоровья метод дефектоскопии сварных швов.

Излучающий элемент представлен в виде вакуумного сосуда, в котором находится три электрода: анод, накал катода и катод. Сами рентгеновские лучи возникают тога, когда заряженные частицы получают сильное ускорение. Это может случиться и при высокоэнергетическом переходе, что происходит в оболочке атомов. Рентгенографические трубки используют оба этих варианта. Основным конструктивным элементом устройства выступает анод и катод.

Устройство для рентгенографическогой контроля сварных соединений

Электроны, которые испускаются катодом получают ускорение от различных электрических потенциалов, находящихся в области между анодом и катодом. В это время рентгеновские лучи еще не испускаются, по причине малого своего количества. Они ударяются об анод, после чего происходит их резкое торможение. За счет этого происходит генерация лучей в рентгеновском диапазоне. В это же время из внутренних оболочек атомов анода выбиваются электроны. На места выбитых частиц становятся другие электроны. Выпускаемое излучение приобретает характерные черты, которыми обладает материал анода.

Когда лучи уже вышли, то они передвигаются в соответствии с заданным направлением сквозь выбранный участок шва. Затем они сталкиваются с плотной поверхностью и часть остается в металле. Остальные частицы, которым удалось прорваться, попадают на пленку. Там отображается интенсивность излучения в каждом отдельном месте. При наличии пустых мест в структуре наплавленного металла, количество лучей становится большим. Таким образом можно выявить где находится тот или иной дефект, а также какой он формы и размера.

Методика проведения контроляМетодика проведения рентгенографического контроля сварных соединений очень схожа с радиографическим контролем. Первым делом происходит настройка аппаратуры под определенную плотность металла, чтобы излучение смогло пройти сквозь его поверхность. Затем происходит подготовка сделанного шва к контролю. Для этого с него оббивают шлак, обрабатывают до требуемой высоты валика и зачищают саму поверхность.

После этого изделие перемещается в аппарат на то место, где будет происходить выпуск лучей. Оно должно находиться между излучателей и фотопленкой. Затем включается аппарат и лучи моментально проникают сквозь сварной шов, попадая в итоге на пленку. На ней отображаются все неровности интенсивности, которые показывают наличие дефектов.

«Важно!

Данный процесс может оказать вред здоровью, так что необходимо соблюдать все правила техники безопасности.»

Меры по технике безопасности

Чтобы сохранить свое здоровье при частом проведении подобных процедур, следует придерживаться ряда предписанных требований. В первую очередь, устройство должно быть экранировано, чтобы излучение не распространялось по всему помещению, а действовало только в строго направленное место. Для экранирования зачастую используют металлические пластины. Они же могут пригодиться для обустройства стен помещения, которые также должны быть ограждением для распространения излучения.

Во время работы следует держаться как можно дальше от излучателя, насколько это возможно. Также стоит уменьшить время пребывания в помещении во время работы техники. В данном месте не должно быть ни каких посторонних людей. Все работники должны иметь средства индивидуальной защиты.

Все работы должны проводиться только при условии, что техника исправна и правильно настроена. Стоит понимать, что минимальной дозы излучения сложно избежать, но она со временем накапливается, если процедуры проводятся часто и это может вызвать серьезные осложнения, перерастающие в хроническую профессиональную болезнь. Исходя из этого, необходимо следить за тем, какую дозу человек получает за один проход действия аппарата. Для этого используются специальные дозиметры. Также нужно обратить внимание на ионизацию воздуха в помещении, так как при сильно высоком ее уровне может случиться электрический разряд, потому что воздушная масса перестанет быть диэлектриком.

Радиографический контроль: увидеть объект насквозь

Для выявления подповерхностных дефектов радиографический контроль сварных соединений (РК, РГК) был и остаётся одним из наиболее надёжных и достоверных видов НК. Метод «эксплуатирует» проникающую способность рентгеновских лучей. Они по-разному поглощаются металлом и внутренними дефектами, и это отчётливо видно на рентгеновских снимках. По результатам их расшифровки стык можно смело признать годным либо забраковать.

Метод используется для наиболее ответственных объектов, включая магистральные и технологические нефте- и газопроводы, РВС, всевозможные сосуды, работающие под давлением, трубопроводную арматуру и пр. Рентген активно применяется в заводских лабораториях и службах ОТК на предприятиях по производству оборудования для атомных электростанций – насосов, корпусов и теплообменников парогенераторов, котлов и т.д. Метод успешно практикуется и в авиакосмической отрасли – для обследования ответственных деталей из композитов.

Технология проведения рентгеновского контроля сварных швов

- Зачистка. Стык тщательно осматривают, после чего удаляют шлак, брызги металла, окалину и прочие загрязнения, из-за которых снимки могут оказаться непригодны для расшифровки. К радиографическому контролю допускаются только те сварные соединения, которые были допущены по результатам визуального и измерительного контроля.

- Разметка и маркировка. Осуществляется согласно руководящей документации, которая действует на объекте. Примеры таких нормативов – СТО Газпром 2-2.4-083-2006 и РД 08.00-60.30.00-КТН-046-1-05. Под разметкой понимается разделение стыка на участки по 400-500 мм (в зависимости от размера плёнки). В качестве альтернативы - обозначают начало отсчёта и устанавливают мерительный пояс по часовой стрелке относительно предполагаемого направления потока рабочей среды. На каждом из них устанавливают маркировочный знак (буквенный и/или цифровой) и эталон чувствительности (канавочный, проволочный или пластинчатый). Это необходимо для того, чтобы чётко идентифицировать сварное соединение на снимке и убедиться в том, что чувствительность радиографического контроля соответствует нормативам. Знаки представляют собой литые цифры и литеры из свинца, которые при помощи пинцета закрепляют на кассете, в которую вставляется рентген-плёнка. Конверт фиксируется на объекте при помощи магнитных прижимов.

- Выбор схемы контроля. Они описаны в уже упомянутом ГОСТ 7512. Свои схемы панорамного и направленного (или, как говорят, «в лоб») просвечивания через одну или две стенки предусмотрены для угловых, тавровых, нахлёсточных, стыковых швов.

- Выбор параметров контроля. К таковым относится расстояние от источника излучения до стыка, длина и ширина снимков, количество размеченных участков, которые можно «охватить» за одну экспозицию и др.

- Собственно просвечивание. Можно условно разделить на тренировку (прогрев) рентген-аппарата (источника ионизирующего излучения, ИИИ) и само экспонирование. Чтобы «пробить» толщину стенки и получить качественные снимки, очень важно не ошибиться с мощностью напряжения и временем экспозиции. На этом этапе особенно важен опыт специалистов в проведении рентгеновского контроля сварных соединений. В современных аппаратах хоть и предусмотрены калькуляторы экспозиций, без знаний, а иногда и без дозиметра (для расчёта выходного напряжения) не обойтись.

- Фотохимическая обработка плёнок. Проявка может проводиться вручную либо при помощи автоматической проявочной машины. В компьютерной и цифровой радиографии всё проще. Сканер считывает изображение с запоминающей пластины и выводит его на экран ПК. Самый быстрый вариант – плоскопанельные детекторы, которые можно напрямую подключить к компьютеру и передать оцифрованное изображение за считаные минуты. Новейшие модели умеют делать это посредством Wi-Fi.

- Расшифровка. Если снимки на плёнках, используются негатоскопы с мощными галогенными либо светодиодными лампами. В цифровой радиографии изображения просматриваются на экране ПК. Расшифровка заключается не только в том, чтобы обнаружить дефекты, классифицировать их, измерить и определить местоположение. Попутно оценивают и качество плёнок. К расшифровке допускаются снимки заданной оптической плотности, без пятен, полос, повреждений эмульсионного слоя и иных «артефактов». Ограничительные метки, эталоны чувствительные и маркировочные знаки должны быть чётко видны на изображениях.

- Оформление заключения. Записи дефектов вносятся в протоколы или журналы установленного образца с использованием специальных сокращений.

Сильные и слабые стороны рентген-контроля сварных швов

- высокая надёжность и наглядность результатов. На снимках чётко видны даже мельчайшие дефекты. Можно оценить выпуклость, вогнутость корня шва и смещение корня. Разумеется, всё это при условии, что оптическая плотность соответствует норме;

- возможность выявления самых разных скрытых неоднородностей (особенно округлых), включая поры, непровары, подрезы, трещины, усадочные раковины, а также шлаковые, окисные, вольфрамовые и другие включения;

- возможность определения размеров, характера и местоположения дефектов. Всё это упрощает и ускоряет проведение ремонта;

- возможность применения как в полевых, так и в цеховых условиях (в том числе – для нужд серийного производства изделий);

- просвечивание объектов толстостенных объектов;

- высокая производительность при контроле кольцевых сварных швов (при использовании кроулера и/или генератора с панорамной геометрией излучения);

- документирование результатов. Как плёнки, так и оцифрованные снимки можно (и нужно) архивировать и хранить в течение продолжительного времени.

- несплошностей и включений, размер которых в направлении просвечивания меньше, чем удвоенная чувствительность контроля;

- непроваров и трещин с плоскостью раскрытия, отличающейся от направления просвечивания. При этом величина их раскрытия ниже, чем нормированное значение. Для каждой радиационной толщины оно своё – и может составлять 0,1–0,5 мм;

- любых несплошностей и включений, изображение которых на снимке «накладывается» на изображение посторонних деталей либо места резкого изменения толщины металла.

- основан на использовании рентгеновского излучения – опасного для человеческого здоровья и окружающей среды. Отчасти это проблема компенсируется дополнительными выплатами для персонала, ранним выходом на пенсию и прочими льготами. Во избежание несчастных случаев перед проведением РК рабочую зону огораживают при помощи ленты. Дополнительно используются сигнальные огни для предупреждения посторонних лиц;

- связан с трудоёмкой фотохимической обработкой снимков. Этот пункт актуален только для традиционного радиографического контроля, построенного на плёночных технологиях. В цифровой радиографии всё проще и быстрее. Но этот способ пока только набирает популярность. ГОСТ Р 50.05.07-2018, например, строго предписывает использование плёнок. А это значит, что нужно разбираться в проявке, знать и соблюдать правила работы с реактивами, решать проблему утилизации отходов и т.д. Всё это создаёт дополнительные требования к персоналу;

- требует оформления лицензии на работу с ИИИ, санитарно-эпидемиологического заключения и иных разрешительных документов;

- предполагает существенные затраты. Стоимость рентген-аппаратов достигает несколько миллионов рублей, не говоря о дополнительном оборудовании и постоянной потребности в расходниках (об этом ниже). Правда, цифры здесь относительны, так как проведение РК позволяет избежать по-настоящему страшных аварий, ущерб от которых нельзя оценить никакими деньгами. Как пример – просвечивание швов обечайки реакторной установки на АЭС.

Оборудование и материалы для рентгеновского контроля сварных соединений

Традиционный радиографический метод контроля сварных соединений нуждается и в большом количестве расходных материалов. К таковым относятся форматные и рулонные рентгеновские плёнки, реагенты (проявитель, фиксаж, стартер, концентраты для очистки проявочной техники), флюоресцентные и свинцовые усиливающие экраны. Резку плёнок осуществляют при помощи специальных резаков. От качества расходников и умения работать с ними напрямую зависит качество рентгенограмм и контроля в целом. Первое, на что обращают внимание технадзоры при ознакомлении со снимками в лаборатории, – это оптическая плотность изображения, правильность установки эталонов чувствительности, маркировки, отсутствие вуали и иных «артефактов» на изображении. Снимок считается документом, и это одно из важных преимуществ радиационных методов дефектоскопии. Поэтому и отношение к нему надлежащее: несоответствие карте контроля и НТД служит основанием для пересвета. В общем, правильный выбор плёночных систем и реактивов – это отдельная большая тема. По этой причине большинство дефектоскопистов РГК предпочитают работать с материалами какой-то одной марки. В России чаще всего применяют продукцию AGFA, иногда – Kodak, Fujifilm и «Тасму».

- трафареты (мерные шаблоны). Это прозрачные плёнки, на которые нанесены линейки и прочая вспомогательная разметка. С такими трафаретами намного легче измерять выявленные трещины, поры и другие дефекты;

- меры оптической плотности. Представляют собой фрагменты рентгеновской плёнки различной оптической плотности. Используются для настройки денситометра и визуального сравнения с имеющимся снимком;

- универсальные шаблоны радиографа. Более «продвинутая» версия трафаретов с дополнительными разметками, маркерами и иными вспомогательными изображениями. При наличии УШР гораздо проще определять вид дефектов, их диаметр, протяжённость, глубину и др.

Обучение и аттестация специалистов радиографического контроля

- материаловедению;

- физическим основам радиационного метода;

- природе ионизирующего излучения, его взаимодействия с материалами;

- видам и характеристикам источников излучения;

- чувствительности РГК, подбора параметров экспозиции, плёнок и усиливающих экранов;

- правилам расшифровки, классификации и определения размеров дефектов;

- работе с дозиметрами;

- фотохимической обработке плёнок и т.д.

Проводить радиографический контроль сварных швов с оформлением заключений могут только аттестованные лаборатории аттестованные и/или сертифицированные специалисты по СДАНК-02-2021 или СНК ОПО РОНКТД-02-2021 (в зависимости от того, в какой Системе НК нужно подтвердить компетенцию, чтобы зайти на объект заказчика). Для аттестации на I и II уровень необходимо иметь среднее или высшее техническое образование какого-либо инженерного вуза либо университета. Дополнительно нужно пройти специализированные курсы по программе, согласованной с Независимым органом по аттестации персонала. Для кандидатов на присвоение II квалификационного уровня вместо этого могут зачесть опыт работы по НК с составлением методических документов.

Подготовка соискателей для допуска к квалификационным экзаменам по радиографическому контролю должна занимать не менее 40 (для I уровня) или 80 (для II уровня) часов. Производственный опыт для II квалификационного уровня должен быть не менее 12 месяцев (для аттестации в Единой системе оценки соответствия).

Что касается III уровня, то для его получения кандидату желательно иметь II уровень. В этом случае для аттестации в ЕС ОС требуется подтвердить 18 месяцев производственного стажа.

Радиационный контроль – надёжный способ узнать всю правду о качестве сварного шва

На фоне всех остальных методов дефектоскопии радиационный контроль (РК) – своего рода «последняя» инстанция, особенно на этапе строительства (изготовления) опасных производственных объектов и технических устройств. Согласно многим отраслевым руководящим документам, проведение РК – обязательная процедура, без которой зачастую нельзя вынести на 100% достоверное заключение о годности/негодности сварного соединения. Впрочем, спектр задач, которые решаются при помощи рентгена, несколько шире, но обо всём по порядку.

По информативности и надёжности результатов с радиационным методом может поспорить разве что автоматизированный ультразвуковой контроль с применением новейших систем, оснащённых преобразователями на фазированных решётках и сканерами для TOFD-метода. Однако комплексов УЗК, способных всерьёз заменить рентген, пока не так много. Им ещё предстоит большой путь доработки, испытаний и апробации, в то время как РК – проверенный десятилетиями вид НК, обязательное проведение которого жёстко регламентировано руководящими документами в самых разных отраслях, от атомной энергетики до нефтехимической отрасли.

- пор, раковин, пористости, шлаковых и вольфрамовых включений, трещин, непроваров, рыхлоты и микро-рыхлоты;

- разностенности;

- смещения кромок, неправильных подрезов и прочих несоответствий внутренних контуров и взаимного расположения деталей указанным в чертежах параметрам;

- скрытых неплотностей между сочленёнными деталями.

- равномерная оптическая плотность. По РД-25.160.10-КТН-016-15, например, она должна составлять не менее 1,5 е.о.п. Такое же требование есть и в ГОСТ 7512-82. Разница между оптической плотностью в любой точке рентгенограммы и в зоне эталона чувствительности должна быть не более 1,0;

- чёткая видимость маркировочных знаков и эталонов чувствительности. Первые нужны для точной привязки рентгенограммы к конкретному участку конкретного стыка. А вот по эталонам определяется фактическая чувствительность радиационного контроля, её соответствие требования технологической карты и руководящей документации. Вообще, это тема для отдельного большого обзора. Если совсем вкратце, то эталоны бывают проволочные, канавочные и пластинчатые – в зависимости от того, по каким документам проводится РК (ГОСТ, ISO или EN). Так вот: чувствительность определяется по наименьшему выявляемому на снимке размеру – либо диаметру проволоки, либо глубине канавки, либо толщине пластинки;

- отсутствие пятен, полос, следов повреждения эмульсионного слоя, загрязнений;

- контрастность. Имеется в виду разность оптических плотностей участков изображений с дефектами и без них. Чем она выше, тем проще расшифровка. Это так называемая контрастная чувствительность, и от неё зависит выявляемость дефектов, ориентация которых совпадает с направлением просвечивания. Есть ещё разрешающая способность, которая предопределяет возможность выявления перпендикулярно ориентированных дефектов.

- внутренняя (или собственная – то есть та, на которую влияет зернистая структура бромистого серебра на плёнке и люминесцирующих кристаллов на усиливающем экране);

- геометрическая (область полутени от дефекта).

От чего зависит качество радиационного контроля

- правильно подобрать плёнку (с учётом класса чувствительности, зернистости, формата, дозы излучения, предполагаемого размера дефектов) и усиливающих экранов (свинцовые или, реже, флуоресцентные). В зарубежных нормативно-технических документах используется термин «плёночная система», к которой, помимо плёнки и экранов, также относятся реактивы и проявочная техника (при машинной фотохимической обработке). Все эти компоненты должны быть согласованы между собой. В идеале – выпущены одним производителем. Но на рынке немного таких изготовителей. Самый авторитетный и популярный в России и во всём мире – это AGFA.

- не ошибиться с фокусным расстоянием. Чем оно меньше, тем выше геометрическая нерезкость. Снимки получаются не такими чёткими и контрастными, расшифровка затрудняется. Слишком большое фокусное расстояние – тоже плохо, потому что из-за этого резко увеличивается время экспозиции и производительность радиационного контроля падает;

- совладать с пинцетом и «наборкой» из мелких металлических литер – маркировочных знаков (довольно непростая задача в условиях спешки, например, и просто невыполнимая, если руки в перчатках);

- правильно выбрать схему просвечивания. Аппарат нужно зафиксировать, под нужным углом – внутри, рядом или на самом объекте. В зависимости от схемы можно за одну экспозицию просветить весь стык целиком либо его отдельный участок, через одну или две стенки. Для правильного позиционирования аппарата (гамма-дефектоскопа) применяют ремни, цепи, верёвки, штативы, крепёжные приспособления типа «Паук-2М», «Спрут» и др. На практике в ход также идут дощечки, бруски, всевозможные подкладки из пенополистирола и другие подручные предметы;

- верно рассчитать время экспозиции. Нужное значение можно посмотреть в номограмме. Можно воспользоваться специальным ПО – так называемыми калькуляторами. Есть такие функции и в самих рентгеновских аппаратах. Можно, наконец, воспользоваться дозиметром и немного поупражняться в арифметике. Неправильно подобранное время экспозиции чревато снижением производительности радиационного контроля, низким качеством снимков. Что особенно неприятно – это может привести к перегреву и поломке аппарата, особенно «импульсника». Ведь известно, что лишь 1% от мощности анода приходится на рентгеновское излучение, всё остальное преобразуется в тепловую энергию. Если не принять меры по охлаждению аппарата (хотя бы накрыть мокрой тряпкой), то ремонта не избежать;

- точно подобрать диафрагму, маску либо коллиматор – для защиты от рассеивания фотонов на прилегающие посторонние предметы и объекты. Рассеянное излучение отрицательно сказывается на контрастности снимков;

- не «накосячить» с фотохимической обработкой и сушкой. Классический радиационный контроль предполагает ручную или автоматическую проявку плёнок. Дефектоскописту нужно уметь работать с реактивами (фиксаж, проявитель, стартер), вовремя их менять, уверенно разбираться в настройках проявочной машины, следить за неактиничным освещением (в зависимости от типа машины). Это крайне ответственный этап, когда из-за любой мелочи (статический разряд от одежды, слишком жёсткая вода) плёнки могут безвозвратно испортиться. С цифровой радиографией всё проще. Изображение либо считывается сканером с запоминающей пластины, либо – при использовании плоскопанельного детектора – сразу выводится на монитор ПК;

- произвести расшифровку. Экспонированные плёнки нужно просматривать на негатоскопе, периодически проверяя яркость освещения при помощи денситометра. Результаты записывают в заключении/протоколе/акте, дополнительно заносят в журналы и пр.

Основные методы радиационного контроля

Таковых очень много, но, сказать по правде, запоминания достойны только два – радиография и томография. Всё остальное – тяжело для восприятия и встречается на практике слишком редко, чтобы уделять этому много внимания. Поэтому мы ограничимся простым перечислением в соответствии с классификацией, приведённой в ГОСТ Р 56542-2015. Согласно ей, методы РК распределены по трём критериям:

1) по способу получения первичной информации – а) сцинтиляционный с ионизационным, б) метод вторичных электронов и в) радиографический с радиоскопическим;

2) по первичному информативному параметру – а) спектральный метод, б) метод плотности потока энергии;

3) по характеру взаимодействия физических полей с контролируемым объектов – а) метод прошедшего излучения, б) метод рассеянного излучения, в) метод активационного анализа, г) метод характеристического излучения, д) автоэмиссионный.

В действительности, повторимся, самое распространённое направление радиационного контроля – радиографический метод. С одной стороны объекта находится рентген-аппарат, с другой – детектор. Чаще всего это плёнка, запоминающая фосфорная пластина или плоскопанельный детектор с различными сцинтилляторами. Проходя через металл, излучение воздействует на эмульсионный слой плёнки, формируя изображение, которое становится видимым после её фотохимической обработки и сушки. В случае с запоминающими пластинами изображение считывает специальный сканер, с плоскопанельными детекторами – оно сразу передаётся на монитор ПК.

Просвечивание (экспонирование) объекта выполняется в течение определённого времени, специально рассчитанного с учётом толщины стенки, мощности аппарата, требуемой чувствительности и прочих параметров. Наличие скрытых несплошностей приводит к появлению на плёнке характерных тёмных пятен, линий и точек, отличающихся по цвету от основного металла без внутренних дефектов.

Ещё одно «ответвление» в радиационном контроле – томография. Её ещё называют «послойной» радиографией. Используется там, где традиционный РК бессилен. Наибольшее распространение получает компьютерная томография. Объект располагается на вращающемся столе. С одной стороны – ИИИ, с другой – плоскопанельный детектор. По мере прохождения лучшей через объект формируются проекции, из которых при помощи специального ПО формируется 3D-изображение. Метод очень эффективен для оценки плотности материалов, анализа внутренних пустот, пористости и пр. Томография широко используется для контроля лопаток турбин, литья, конструкций из пластиков, композитов и иных материалов, включая неметаллические.

Ну и напоследок скажем пару слов о радиометрическом методе, основанном на измерении характеристик ионизирующего и/или рассеянного излучения. Применяется для измерения толщины – либо самого объекта, либо покрытия.

Аппараты для радиационного контроля сварных соединений

- рентгеновское (R-излучение, X-ray), образованное при торможении свободных электронов на аноде рентгеновской трубки;

- гамма-излучение, образованное при распаде ядер радиоактивных элементов – изотопов типа Иридий-192, Цезий-137, Тулий-170 и Селен-75.

- с направленной или панорамной геометрией излучения. Первые рассчитаны на фронтальное экспонирование («в лоб», на эллипс). Вторые используются для радиационного контроля кольцевых сварных соединений трубопроводов;

- импульсного или постоянного потенциала. «Импульсники» дешевле, легче, удобнее в транспортировке, неприхотливы в обслуживании, потребляют меньше энергии и подходят как для направленных, так и для панорамных экспозиций. Излучение у таких аппаратов представлено в виде плотной «пачки» рентгеновских фотонов. При этом интегральная доза излучения остаётся низкой. «Импульсники» плохо справляются с толстостенными изделиями и большими диаметрами, нуждаются в продолжительных паузах между экспозициями и не предусматривают регулировку выходного напряжения. Импульсные аппараты, особенно отечественные, как правило, недолговечны. «Постоянники» позволяют плавно изменять напряжение и силу тока, обеспечивают высокую радиационную контрастность, лучше подходят для толстостенных объектов и оснащаются системами принудительного охлаждения. Правда, такие аппараты тяжелее, габаритнее, сложнее в обслуживании, но именно они чаще всего используются для радиационного контроля сварных соединений РВС, магистральных газопроводов, нефтепроводов, трубопроводной арматуры и т.д. Излучение представляет собой равномерный непрерывный поток фотонов.

Совершенно к иной «весовой категории» относятся – гамма-дефектоскопы и радионуклидные источники. Предусмотренный в них изотоп расположен в герметичной металлической ампуле и помещён в закрытый контейнер. По природе своей гамма-лучи имеют гораздо большую проникающую способность, нежели рентгеновские. Настолько, что стенки толщиной менее 50 мм не представляют для них серьёзного барьера, из-за чего качество снимков получается низким. В связи с этим гамма-дефектоскопы применяют там, где «импульсники» и «постоянники» непригодны, а именно – для экспонирования толстостенных объектов (толщиной до 350 мм).

Рентгеновский аппарат для контроля качества сварных швов

Промышленный рентгеновский аппарат – совсем не то же самое, что медицинский. Правда, оба они предназначены для диагностики. Только в случае с радиационной дефектоскопией речь идёт о контроле качества сварных соединений и литья. В данной сфере рентген-аппараты ещё обозначают как р/а, источники ионизирующего излучения (ИИИ), рентгеновские генераторы и пр. Суть одна – именно они отвечают за генерацию тех самых лучей, которые, проходя через металл шва, поглощаются детектором (чаще всего, плёнкой) и формируют тот самый снимок, или рентгенограмму, на которой чётко видны подповерхностные дефекты.

Типы рентгеновских аппаратов для неразрушающего контроля

Прежде всего, промышленные генераторы бывают импульсного или постоянного потенциала.

«Импульсники» рассчитаны на просвечивание малых толщин. «Спектрофлэш», к примеру, заявляет до 50 мм. Это хороший выбор для соединительных деталей, тонкостенных трубопроводов (особенно малого диаметра) и резервуаров, арматуры и прочей «мелочёвки». С импульсными генераторами можно делать как направленные, так и панорамные экспозиции. Управление очень простое, поскольку ток и выходное напряжение нельзя отрегулировать. В зависимости от модификации оно может достигать 300 кВ. Ещё один недостаток данных р/а – сравнительно большая геометрическая нерезкость, «по вине» которой качество снимков далеко от совершенства.

Тем не менее, импульсные переносные рентгеновские аппараты очень мало весят (в пределах 10 кг) и стоят недорого. Но «живут», как правило, не очень долго. Быстрый выход из строя – следствие повышенных термических нагрузок и проблем с охлаждением. Справедливости ради стоит признать, что зачастую импульсные генераторы «умирают» ещё и от неграмотной эксплуатации. Так, чтобы не «спалить» такой аппарат, нужно чаще и на большее время прерываться между экспозициями. Кроме того, очень часто им приходится подолгу работать в вертикальном положении, что категорически запрещено производителем. Залитое внутрь высоковольтного блока трансформаторное масло переливается на одну сторону, из-за чего очень разрядник-обостритель очень скоро приходит в негодность.

Генераторы постоянного потенциала долговечнее «импульсников», лучше подходят для рентгенографии больших толщин и диаметров. Вес таких ИИИ может составлять 20–40 кг, а иногда и больше. В линейке ICM, например, есть модели с заявляемым проникновением лучей по стали более 80 мм. Напряжение и ток у рентгеновских аппаратов постоянного потенциала можно настроить под конкретную толщину. Это позволяет добиваться больше радиационной контрастности и качества снимков в целом. Такие р/а рассчитаны на более продолжительные и частые экспозиции, а потому оснащаются системой принудительного охлаждения. За управление отвечают пульты на базе микропроцессорного управления. Во многих моделях предусмотрены режимы автоматической тренировки, калькуляторы экспозиций и прочие полезные опции.

Генераторы постоянного действия стоят дороже «импульсников» и в целом сложнее с точки зрения обслуживания. Но производительность у них выше, да и ремонт таких рентген-аппаратов более целесообразен. Импульсные аппараты стоят относительно недорого, и в случае серьёзной поломки подчас дешевле и проще приобрести новый р/а. С «постоянником» же такой подход не работает, учитывая его стоимость, которая легко может достигать 2–3 млн рублей. Но данная цена вполне оправдана. Особенно если учесть, что р/а постоянного потенциала позволяют светить большие диаметры за меньшее количество экспозиций.

Отдельно выделяют полупериодные генераторы. Они надёжнее «импульсников», но их мощность ниже, чем у «постоянников», хотя качество снимков получается вполне достойным.

- Стационарные или переносные. Первые применяются в научно-исследовательских лабораториях, а также в заводских (цеховых) условиях. Например, отделами технического контроля продукции. Для мобильных же лабораторий и полевых условий используются более компактные и лёгкие переносные модели. Некоторые из них комплектуются V-образными съёмными кольцами для установки на изогнутых поверхностях, а также ремнями и цепями для позиционирования под заданным углом. К другим можно заказать специальные крепёжные приспособления – например, «Паук-2М», созданный для таких ИИИ, как «Арина», «Памир» и «Март».

- С направленной или панорамной геометрией излучения. В первом случае речь идёт о просвечивании на эллипс, или, как ещё говорят, «в лоб». Например, для технологических трубопроводов малого диаметра, или для продольных швов. Кольцевые же сварные соединения быстрее и проще светить с помощью рулонной плёнки и передвижных рентген-аппаратов, имеющих панорамную геометрию излучения. Весь стык можно «охватить» за одну экспозицию. «Импульсники» могут применяться и для панорамного, и для направленного просвечивания. «Постоянники» рассчитаны либо для первого, либо для второго.

- Со стеклянной или металлокерамической трубкой. Генераторы с первыми дешевле, со вторыми – долговечнее. Кроме того, металлокерамические трубки привлекательны тем, что рассчитаны на большее напряжение, а потому лучше подходят для значительных радиационных толщин.

- Заполненные маслом или элегазом. У большинства р/а с металлокерамическими трубками в качестве изолирующей среды используется элегаз. Благодаря этому приборы получаются легче, но при температуре -20 ˚С и ниже начинается нежелательный процесс конденсации. Маслонаполненные генераторы весят больше, но в пользу масла говорят такие аргументы, как высокая охлаждающая способность и возможность провести больший ток.

- Низко-, средне- и высокочастотные. Последние – самые эффективные и дорогие.

- Отечественные и зарубежные. Из зарубежных отметим RayCraft, ICM, Eresco, Balteau, YXLON. Из российских – РПД, «Арина», «Памир», «Радон», «Март», «Ратмир» и др.

Устройство и принцип работы рентгеновских аппаратов

Ключевой элемент р/а обоих типов – рентгеновская трубка. Выполненная в виде металлокерамической либо стеклянной колбы, она не даёт току перетекать между катодом и анодом. Внутри трубки – вакуум, в котором происходит эмиссия электронов. Либо термоэлектронная (у «постоянников»), либо взрывная (у «импульсников»).

Трубки в генераторах постоянного потенциала отличаются тем, что с одной стороны у них – нить накаливания, с другой – так называемая вольфрамовая мишень. Последняя представляет собой наклонную пластину или конус. Термоэлектронная эмиссия, то образование облака электронов, наблюдается по мере того, как ток проходит через нить накаливания. Чем выше напряжение, тем выше ускорение электронов и тем сильнее их удары о мишень. В результате резкого торможения при достижении анода и образуется рентгеновское излучение. К слову сказать, на него расходуется всего 1–10% кинетической энергии электронов, остальные 90–99% преобразуются в тепло. Вот почему для трубок предусматривают системы водяного либо воздушного охлаждения, а сам анод делают вращающимся.

Принципиальная схема полупериодных рентген-аппаратов, в целом, аналогична устройству моделей постоянного потенциала, только проще и надёжнее. Трубка представляет собой электровакуумный диод. Ток проходит только в одном направлении, но для питания используется лишь половина синусоиды высокого напряжения. Именно поэтому КПД у полупериодных р/а минимум в 2 раза ниже, чем у «постоянников».

Устройство импульсных генераторов можно рассмотреть на примере р/а серии «Арина». Они оснащаются трубкой с взрывной электронной эмиссией. Катодом служит вольфрамовая фольга. Благодаря трансформатору и разряднику-обострителю создаётся короткий импульс высокого напряжения, под действием которого взрывается кромка этой фольги, что приводит к образованию облака плазмы. Оно же – источник электронов. Считается, что построенный по такой схематике переносной рентгеновский аппарат надёжнее и эффективнее с точки зрения характеристик излучения, чем модели, в которых использованы трубки с накальным катодом.

Последний также изготавливается из тугоплавкого вольфрама, но представляет собой нить, укреплённую на молибденовых стержнях. На нить подаётся ток низкого напряжения. По мере накаливания образуются свободные электроны. Специальный металлические колпак направляет их узким пучком на анод с вольфрамовой пластиной по центру. Сталкиваясь с ней, электроны резко тормозят, и в результате высвобождения большого количества кинетической энергии генерируется излучение, которое выходит через специальное окно (диафрагму).

Как выбрать портативный рентген-аппарат

- диапазон толщин, которые предстоит светить. Понятно, что многое зависит от выбора плёнки и экранов, от марки сплава и пр. Тем не менее, у каждого р/а есть максимальное проникновение излучение, указанное производителем с уточнением просвечиваемого материала, фокусного расстояния, типа плёнки и экранов, времени экспозиции и оптической плотности потемнения. Данную характеристику не стоит возводить в абсолют, но ориентироваться на неё – можно вполне;

- ориентировочное количество экспозиций за смену. Производительность генератора должна ему соответствовать;

- особенности объектов, для работы на которых приобретается оборудование. Это целая группа параметров, включая климатические условия, размеры и форму объекта, отраслевые требования нормативной документации. Некоторые рентгеновские аппараты, как утверждают производители, могут работать и при -45 ˚С. Это, в целом, реально, но для моделей, адаптированных к северному климату. Главная их особенность в том, что при отрицательных температурах можно включить электрический подогрев платы микропроцессора. Кроме того, для сложных полевых условий лучше предпочесть источники с герметичным блоком управления и питания;

- диапазон и шаг настройки тока и напряжения. В зависимости от модификации генератора ток может 0,5–8 мА, напряжение – до 360 кВ. Чем меньше шаг настройки, тем проще готовить р/а к просвечиванию разных объектов;

- способ тренировки трубки. Нужна для того, чтобы р/а набрал рабочую кондицию после длительных пауз в работе. Современный стандарт – наличие в генераторе программы автоматической тренировки. Дефектоскописту меньше хлопот, если не нужно заниматься настройкой вручную;

- размер фокусного пятна. Чем оно меньше, тем ниже геометрическая нерезкость и тем выше качество рентгенограмм. Из-за особенностей технического устройства фокусное пятно у импульсных рентгеновских аппаратов обычно составляет 2,5–3 мм. У «постоянников» разброс больше – у одних моделей 0,8 мм, у других – 3,6 мм. При оценке фокусного пятна нужно также учитывать геометрическое увеличение, которое зависит от расстояния между ИИИ и объектом;

- продолжительность рабочего цикла. В идеале он составляет 100% при температуре +20 ˚С. Под этим показателем понимается продолжительность безостановочной работы на максимальной мощности. Некоторым моделям по силам обходиться без перерывов до 1 часа, другим нужен «отдых» каждые 5–15 минут. Пренебрегать рекомендациями производителя не стоит, поскольку это чревато самопроизвольным отключением, а то и поломкой ИИИ;

- тип системы охлаждения. Самый простой вариант – у «импульсников», за теплоотвод которых отвечает масло внутри высоковольтного блока и естественная конвекция воздуха. Более продвинутое решение – системы принудительного охлаждения, водяного либо воздушного. Такие устройства комплектуются радиаторами, вентиляторами, а при необходимости – замкнутым контуром для циркуляции теплоносителя. Водяное охлаждение встречается преимущественно у мощных стационарных рентгеновских аппаратов;

- удобство управления. В помощь дефектоскописту РГК у многих моделей предусмотрен автоматический контроль рабочего цикла трубки, а также запоминание параметров последней экспозиции;

- вес. За мощность приходится платить – не только рублями, но и килограммами, которые дефектоскопистам нужно таскать на себе всякий раз, как нужно светить. «Примеривая» генератор по весу, не забудьте, что к нему ещё идёт пульт управления и кабели. А это плюс несколько килограммов на ваши плечи, руки и спину;

- качество комплектующих и аксессуаров. В первую очередь – кабелей и разъёмов. Они должны быть морозостойкими и надёжными;

- требования к напряжению питания. Портативный рентгеновский аппарат, конечно, может работать от аккумуляторов. Но, во-первых, им нужна подзарядка, а во-вторых, при больших объёмах просвета на трассе всё равно не обойтись без электрогенератора. Чем выше рабочее напряжение р/а, тем большей мощностью должна обладать мобильная электростанция и тем выше расход ГСМ (для полевых условий), тем больше должна быть ёмкость аккумуляторов (для автономной работы);

- доступность технической поддержки. Важно оценить ремонтопригодность р/а, скорость гарантийного обслуживания, доступность запчастей, стоимость основных ремонтных услуг, количество сервисов, занимающихся данным оборудованием, и т.д.

Где купить рентгеновский аппарат

Если вы ищете хороший «постоянник», можете обратиться к проверенным производителям – партнёрам форума «Дефектоскопист.ру».

Читайте также: