Проволока сварочная inconel 625

Обновлено: 04.10.2024

Inconel625 - это деформированный суперсплав на основе никеля, упрочненный твердым раствором, с молибденом и ниобием в качестве основных упрочняющих элементов. Обладает отличной стойкостью к коррозии и окислению. Он обладает хорошими растягивающими и усталостными свойствами при низких температурах до 980 ℃, а также устойчив к солеустойчивой коррозии под напряжением в туманной атмосфере.

Следовательно, его можно широко использовать для производства деталей авиационных двигателей, деталей конструкций авиакосмической отрасли и химического оборудования. Сплав обладает хорошими характеристиками обработки и сварки и может поставлять различные пластины, прутки, трубы, проволоку, полосы и ковкаs.

Сплав 625 - это коррозионно-стойкий, стойкий к окислению сплав на основе никеля. Превосходная прочность и ударная вязкость сплава 625 в диапазоне низких температур - 1093 ° C являются производными от твердого раствора тугоплавкого металла колия и молибдена в никель-хромовой матрице. Превосходная усталостная прочность и устойчивость сплава 625 к коррозионному растрескиванию под напряжением обусловлены наличием в нем хлорид-иона.

Приложение Inconel 625

Сплав 625 в основном используется для изготовления теплозащитных экранов, воздуховодов газотурбинных двигателей, трубок внутреннего сгорания, стержней для впрыска топлива, оборудования химической промышленности и специальных применений для морской воды.

Inconel 625 Коррозионная стойкость

Сплав 625 может противостоять различным агрессивным средам. В щелочных растворах, морской воде, пресной воде, нейтральных солях и воздухе материал мало подвержен коррозии. Компоненты никеля и хрома обеспечивают антиоксидантную способность. Никель и молибден обеспечивают устойчивость к коррозии неокисляющими газами. Молибден может эффективно предотвращать точечную и щелевую коррозию. Особенно заметна стойкость к хлоридному коррозионному растрескиванию под напряжением. При высоких температурах сплав 625 не склонен к отслаиванию и окислению.

Физические свойства

Плотность: 8.44

Средняя удельная теплоемкость: 0.098 БТЕ / фунт / ° F

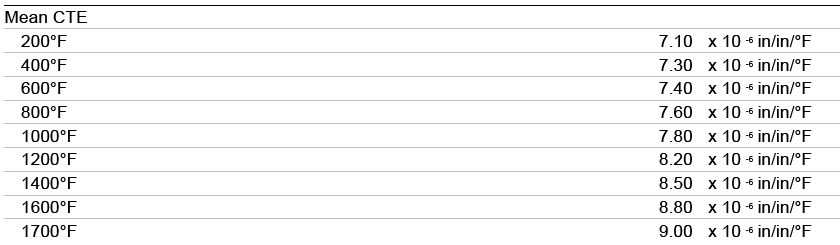

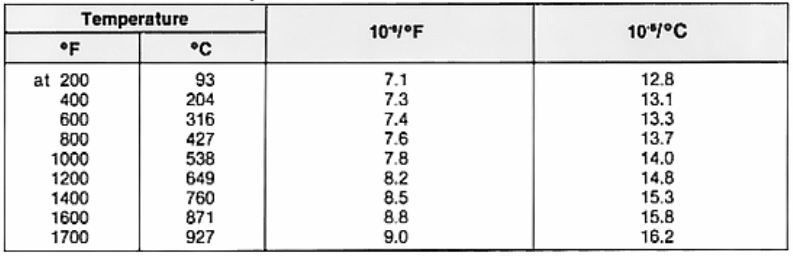

Средний коэффициент теплового расширения

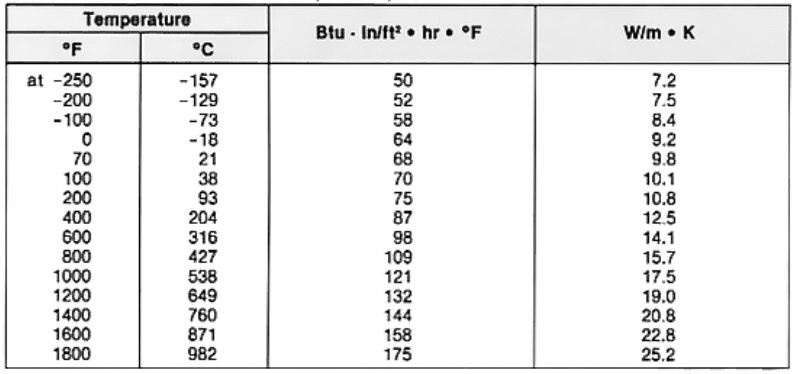

Inconel 625 Теплопроводность

Материал Inconel 625 подвергается термообработке при 1149 ° C в течение 1 часа.

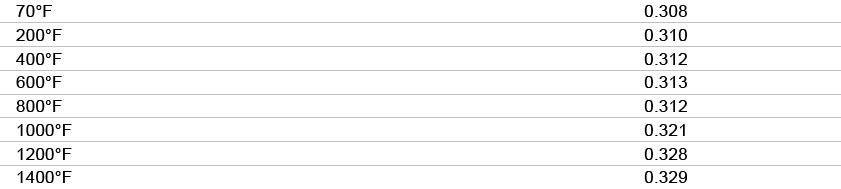

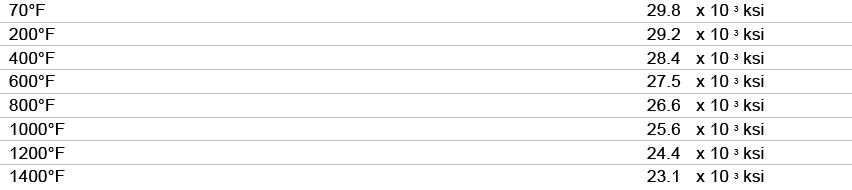

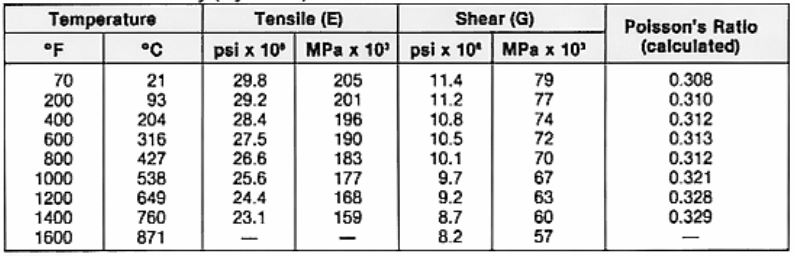

Inconel 625 коэффициент Пуассона

Модуль упругости (E)

Модуль упругости (динамический)

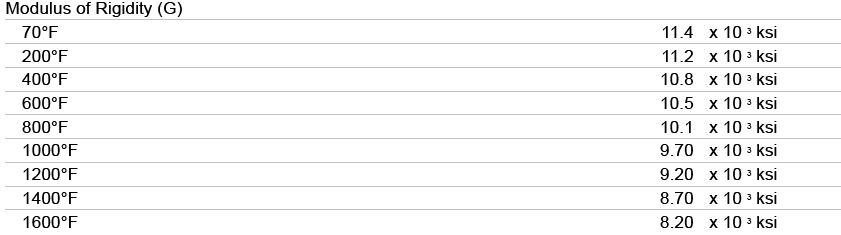

Модуль жесткости (G)

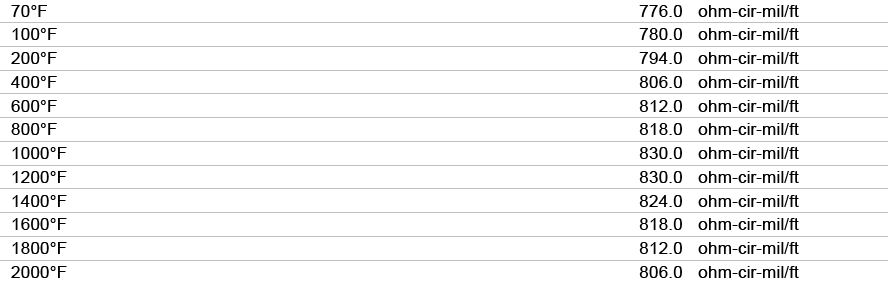

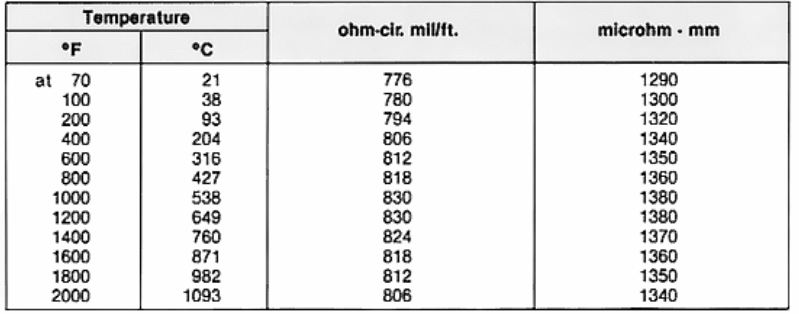

Инконель 625 Сопротивление

Материал термообработан при 1149 ° C в течение 1 часа.

Температура Кюри: < -320 ° F

Расстояние плавления: 2350-2460 ° F

магнитные

Магнитный поток (200 э): 1.0006Mu

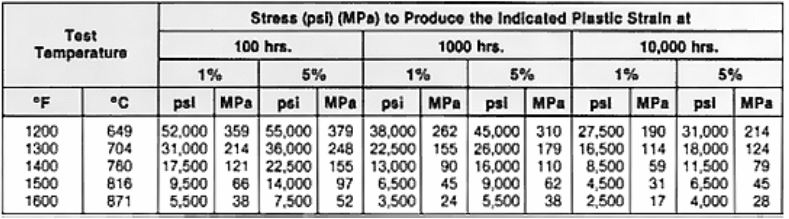

Inconel 625 Характеристики ползучести

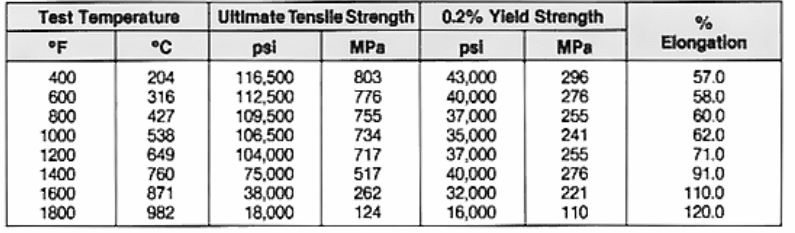

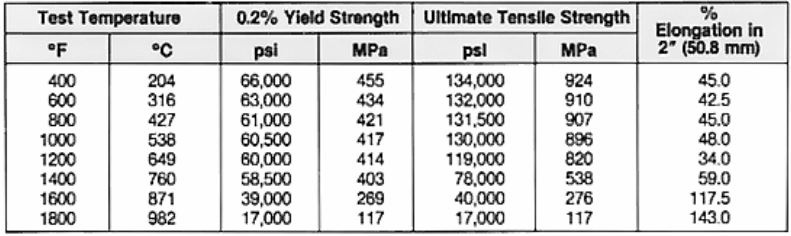

Прочность на растяжение при повышенной температуре

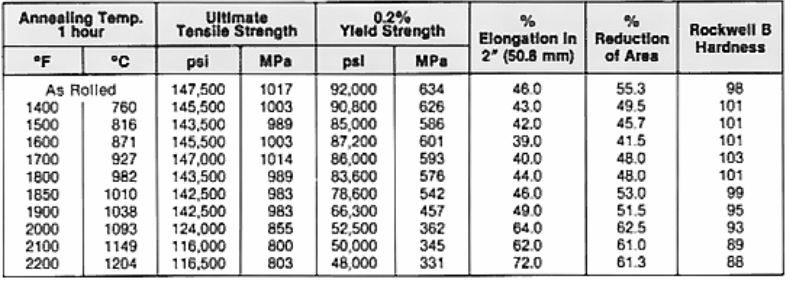

Влияние температуры отжига

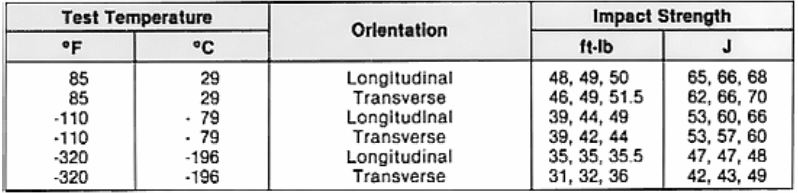

Вырез с замочной скважиной для испытания на удар

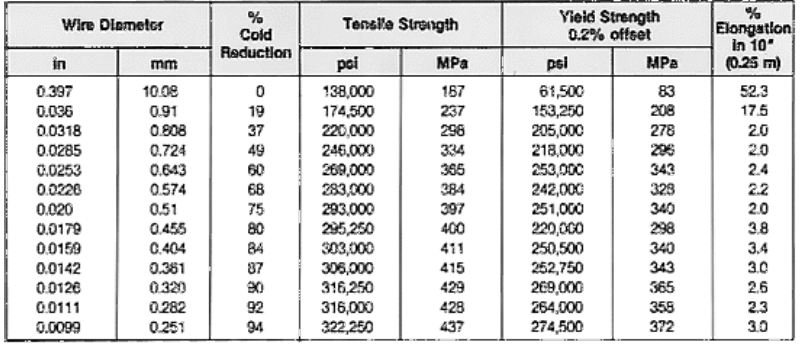

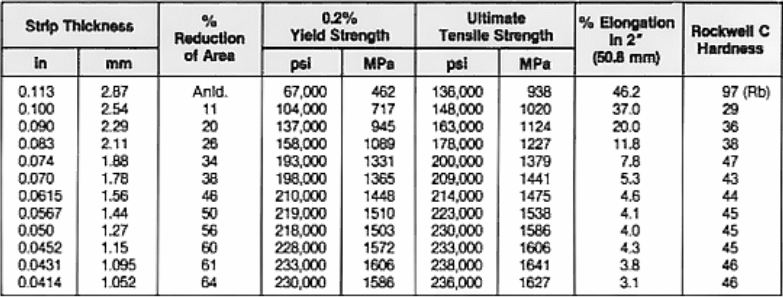

Растяжимость при комнатной температуре

Прочность на разрыв при комнатной температуре

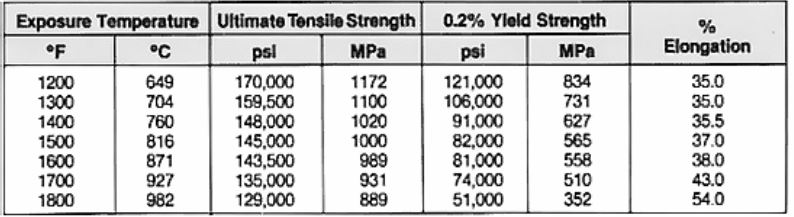

Горячая прокатка, отжиг с низким содержанием раствора, 100 часов при температуре, указанной в таблице ниже

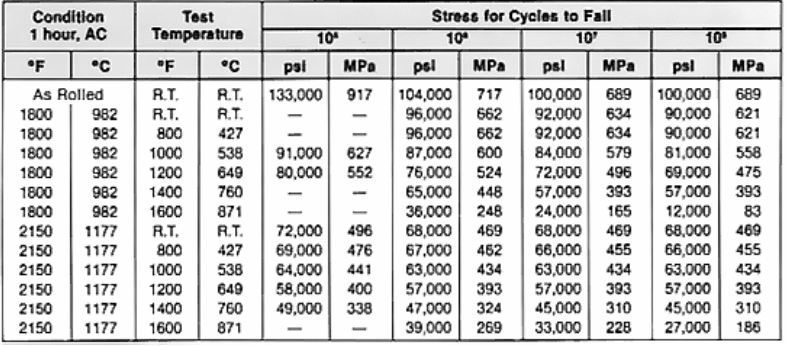

Усталостная прочность вращающейся балки

Термическая обработка

Существует три основных метода термообработки сплава 625:

1. Отжиг в растворе: 1093-1204 ° C, закалка на воздухе или более быстрая закалка.

2. Отжиг в низком растворе: 927-1038 ° C, закалка на воздухе или более быстрая закалка.

3. Снятие напряжения: 899 ° C, закалка на воздухе.

Время термообработки зависит от количества материалов и толщины поперечного сечения. Время термообработки способов 1 и 2 обычно составляет 1/2-1 час, а время термообработки метода 3 составляет 1-4 часа.

Когда рабочая температура превышает 816 ° C и сопротивление ползучести более важно, для обработки материала обычно используется метод 1. Сталелитейные заводы также будут использовать отжиг с высоким содержанием раствора, чтобы сделать материал мягким и легко поддающимся холодной прокатке или холодной вытяжке.

Метод 2 - наиболее часто используемый метод термообработки. 1038 ° C может оптимизировать комплексные характеристики прочности на разрыв и прочности на растрескивание. В то же время пластичность и ударная вязкость при низких температурах также очень хорошие.

Когда рабочая температура ниже 649 ° C, когда требования к сопротивлению усталости, пределу прочности, пределу текучести и твердости материала высоки, для термообработки рекомендуется метод 3. Обработанный материал имеет очень хорошую пластичность и вязкость при низких температурах. Если требуются плотные зерна, материал будет иметь хорошую усталостную прочность, предел прочности на разрыв и предел текучести при температуре ниже 816 ° C. Иногда также можно использовать метод 3.

Максимальная температура печи для термической обработки составляет 1149 ° C. Будьте осторожны, чтобы избежать накопления тепла от трения, которое может привести к перегреву, превышающему 1149 ° C.Сплав 625 станет более жестким ниже 1010 ° C. заготовку нужно разогреть. Рекомендуется выполнять равномерную ковку, чтобы избежать смешанной кристаллической структуры. Доля готовой поковки составляет около 15-20%.

Холодная обработка

Сплав 625 подходит для множества стандартных методов холодной обработки. После холодной обработки заготовка становится жесткой, и ее пластичность можно восстановить путем отжига.

Влияние холодной работы

Перед холодной деформацией полосу отжигают при 1019 ° C.

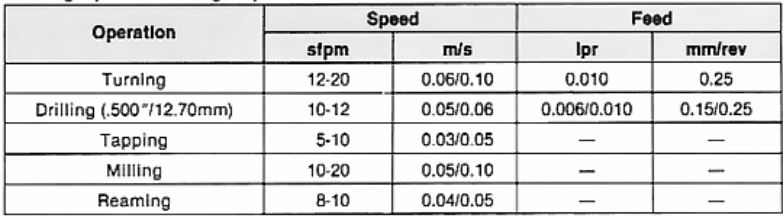

Производительность машины

Обычно рекомендуется использовать низкую скорость резания, плотный инструмент, тяжелое оборудование, достаточное количество СОЖ и принудительную подачу для обработки сплава 625.

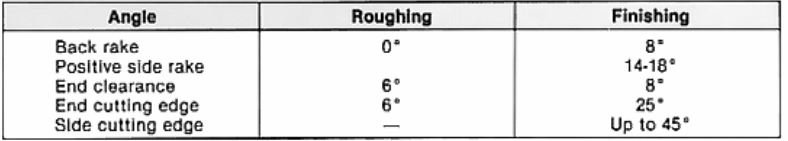

Токарная обработка высокоскоростных режущих инструментов

Скорость резания быстрорежущей стали

Угол твердосплавного инструмента меньше, чем у инструмента из быстрорежущей стали, а скорость резания выше.

Рекомендуется использовать смазочно-охлаждающую жидкость на основе серы. После обработки необходимо тщательно очистить заготовку, чтобы избежать попадания поверхностных загрязнений в последующий процесс термообработки.

сварка

Газовая сварка может использоваться для сварки вольфрамовым электродом или плавящимся металлическим электродом. Для поддержания коррозионной стойкости не требуется термообработка после сварки. Перед сваркой обязательно очистите сварочную поверхность и выровняйте сварной шов. Для толстой зоны сварки используется U-образный метод сварки.

Inconel Filler Metal 625 / ERNiCrMo-3 / N06625

Характеристики

Химический состав в %

| Ni+Co | Cu | Mn | C | Si | Cr | S | Ti | Nb+Ta | Mo | Al | P | Fe | Прочие элементы |

| >58,0 | 20,0-23,0 | 3,15-4,15 | 8,0-10,0 |

Механические свойства

| Прочность при растяжении | 105,000 psi | 724 МПа | |

| Относительное удлинение (4d), мин. | 30 % | ||

Физические свойства

Плотность ERNiCrMo-3 - 3,98 г/см 3 .

| Общее наименование | Номер материала по EN | Номер материала по UNS | Коммерческое наименование |

| Сплав / alloy 625 | 2.4856 | N06625 | Inconel 625 |

| Сплав / alloy 825 | 2.4858 | N08825 | Incoloy 825, Nicrofer 4221 |

| Сплав / alloy 400 | 2.4360 | N04400 | Monel 400, Nicorros 400 |

| Сплав / alloy 926/6Mo | 1.4529 | N08926 / N08367 | Cronifer 1925 hMo, INCOLOY®! alloy 25-6MO |

| Процесс сварки (ISO 4063) | Газовая смесь | Напряжение на дуге (В) | Сварочный ток (А) | Скорость сварки

Основа Ar (He) 0,5 < H2 < 3% Смесь Ar (Основа), He (30 %), H (2%), С (0,05%) Доступные формы продуктаНаполнительные металлы, имеющиеся на катушке и разрезанные по прямой длине в различных размерах, выбираемые из следующих диаметров:

Прямые длины - 915 мм (36 дюймов) или 1000 мм (39 дюймов). Inconel FM 625 сварочная проволока используется для дуговой сварки газовой дугой и газовой сварки вольфрамовым электродом из Inconel 601, Inconel 625, Incoloy 825 и высоколегированных аустенитных и супераустенитных нержавеющих сталей. Также присадочный материал ERNiCrMo-3 подходит для сварочных работ при участии 9% никелевых сталей и коррозионностойких сплавов. Помимо этого, сварочное применение сплава N06625 включает сплавку низколегированных, нержавеющих и углеродистых сталей. Металл сварного шва отличается особой прочностью в широком температурном диапазоне (от криогенного до 540 ° C), хорошим сопротивлением точечной и щелевой коррозии. Сплав EN625 имеет в своем составе легирующие элементы, делающие этот приварочный материал оптимальным для сварки сосудов для работы под давлением. Активно применяется в металлургической и нефтегазовой отрасли, машиностроении и строительстве. INCONEL 625 характеристика на никель-хромовый сплав

Никель-хромовый сплав INCONEL 625 представлен материалом высокой прочности, продвинутой технологичности, исключительной коррозионной стойкости. Диапазон рабочих температур металла — от криогенного уровня до значения 982°C. Прочность определяется химическими элементами (молибден и ниобий), воздействующими на никель-хромовую матрицу, придающими жёсткость структуре. Соответственно, обработка дисперсионным твердением не требуется. Комбинация отмеченных элементов также формирует выраженную устойчивость по отношению к обширному спектру агрессивных сред. Сплав INCONEL 625 – краткие информационные сведенияТестовыми испытаниями материала отмечена устойчивость к высокотемпературным воздействиям, — окислению и науглероживанию. Свойства сплава INCONEL 625, помимо всего прочего, делают материал оптимальным выбором для применения в условиях морской воды. Эти свойства включают:

На практике сплав успешно используется для производства швартовочных тросов, лопастей гребных винтов лодочных моторов, вспомогательных гребных двигателей подводных лодок. Таблица: Ограничение химического состава

Быстроразъёмные соединения подводных лодок, выхлопные каналы для катеров ВМФ, оболочки для подводных кабелей связи, средств управления подводными датчиками и сильфоны паропроводов – всё это также сплав INCONEL 625. Возможные области применения сплава также позволяют производить:

INCONEL 625 + свойства уникального никель-хромового сплаваПеречень особенностей рассматриваемого сплава впечатляет. Увеличенная прочность на растяжение, на ползучесть и на разрыв. Приемлемая для многих применений усталостная и термически-усталостная прочность. Сильная стойкость на окисление, лёгкая свариваемость и способность к пайке – очередные особенности сплава INCONEL 625. Поэтому неудивительно, что этот металл оптимально применим именно к высокотехнологичным областям, где организовано производство:

Сплав INCONEL 625 также пригоден для изготовления многих других компонентов сложной механики, включая лопасти турбин, уплотнительных деталей компрессоров, тяговой механики трубных камер ракет. Универсальность и выраженная коррозионная стойкость сплава INCONEL 625 для обширного температурного диапазона и областей давлений, является основной причиной активного применения металла в сфере химической обработки. Высокая степень прочности структуры металла открывает возможности производства сосудов или труб с более тонкими стенками, чем это допустимо для других материалов. Соответственно, улучшается теплопередача такого рода изделий, а также существенно снижается весовая составляющая. Особенные области применения сплава INCONEL 625Есть области применения, где требуются сочетания прочности и коррозионной стойкости материала – тех свойств, что обеспечиваются сплавом INCONEL 625. Это, к примеру, производство реакционных сосудов, дистилляционных колонн, теплообменников, перекачивающих трубопроводов и клапанов. Особенно интересным сплав INCONEL 625 видится для ядерной области. Здесь металл может быть использован под компоненты активной зоны реактора и управляющих стержней ядерных водяных реакторов. Выбору именно этого материала способствует:

Также характерным моментом отмечается выраженная стойкость по отношению к питтингу (образованию коррозионных дефектов металлов) под водой при температуре 260–316°C. Уникальный сплав INCONEL 625 также рассматривается в качестве материала усовершенствованных концепций реакторов. Причина очевидна — высокая допустимая конструктивная прочность при повышенных температурах, особенно в диапазоне 649-760°C. Свойства, приведённые здесь, — это результаты, полученные от обширных испытаний, типичных для лабораторного анализа. Однако более точные сведения содержатся в технической спецификации на материал. Физические константы и тепловые свойства материалаНекоторые физические константы и термические свойства сплава INCONEL 625 показаны в таблицах ниже. Таблица физических констант

Механические свойства температурные и нагруженныеДля работы сплава INCONEL 625 при 650°C и ниже рекомендуются условия горячего, холодного и отожжённого материала (в зависимости от требований). При температуре выше 650°C предпочтительными считаются отожженные или обработанные раствором материалы. Состояние обработки раствором рекомендуется для компонентов, требующих оптимального сопротивления ползучести или разрыву. Мелкозернистый (отожженный) материал видится предпочтительным при температурах до 815°C в отношении усталостной прочности, твёрдости, а также предела прочности и текучести. Тест удвоенной нагрузки МакГрегора обычно используется для определения истинной кривой напряжения-деформации для сплава INCONEL 625 при комнатной температуре.

Испытание с применением удвоенной нагрузки не требует измерения деформации в момент теста. Регистрируются только максимальная нагрузка и нагрузка разрушения испытательного объекта. КРАТКИЙ БРИФИНГINCONEL 625 ОбрабатываемостьСуперсплав на основе никеля INCONEL 625 в настоящее время является важным высокотемпературным сплавом, используемым в таких высокотехнологичных областях, как аэрокосмическая промышленность, ядерная энергетика и военное оборудование. Это наиболее широко используемый металлический материал для изготовления компонентов авиационных двигателей, компонентов теплового оборудования и компонентов оборудования ядерной энергетики; По сравнению со сплавами суперсплавы на основе никеля обладают лучшей жаростойкостью; отечественная система суперсплавов на основе никеля близка к системе промышленных держав, таких как США, Германия и Япония. С точки зрения ковка стандарты, производственные процессы, методы термообработки и формы поставок. Высший класс почти не отличается от остальных. Просто у импортного сталелитейного завода INCONEL 625 материалы имеют другие преимущества и немного другой состав. Позвольте PTJ дать вам анализ сегодня один за другим. Прежде всего, при производстве сплава Inconel 625 на крупных сталелитейных заводах используются следующие стандарты ковки: Инконель 625 бар:

Проволока Inconel 625:

Инконель 625 лист:

Труба из инконеля 625:

Во-вторых, микроструктура суперсплава на основе никеля, то есть природа, морфология, размер, содержание и распределение каждой составляющей фазы, особенно выделенной фазы, определяют его высокотемпературные механические свойства и срок службы. Однако микроструктура сплава определяется его составом. Следовательно, источником определения характеристик сплава является сам компонент сплава, то есть тип и содержание каждого элемента, составляющего компонент сплава. Посмотрим на состав сплава INCONEL 625: ИНКОНЕЛ 625 / UNS N06625 / DIN 2.4856 Швеция, США, Германия, Япония импортировали листы ● Химический состав Inconel 625Сплав% Никель Хром Молибден Ниобий Тантал Железо Алюминий Титан Углерод Марганец Кремний Медь Фосфор Сера ● Инконель 625 физические свойства.Плотность 8.4 г / см3 ● Inconel 625 Минимальные механические свойства сплава при комнатной температуре.

Этот сплав имеет следующие характеристики:

● Металлографическая структура Inconel 625625 представляет собой гранецентрированную кубическую решетчатую структуру. При выдерживании при температуре около 650 ℃ в течение достаточно длительного времени углеродные частицы и нестабильная четвертичная фаза будут выделены и преобразованы в стабильную фазу орторомбической решетки Ni3 (Nb, Ti). После упрочнения твердого раствора компоненты молибдена и ниобия в никель-хромовой матрице улучшают механические свойства материала, но его пластичность снижается. ● Коррозионная стойкость Inconel 625Сплав 625 показывает отличную коррозионную стойкость во многих средах. Обладает отличной стойкостью к точечной коррозии, щелевой коррозии, межкристаллитной коррозии и эрозии в хлоридных средах. Он обладает хорошей коррозионной стойкостью к неорганическим кислотам, таким как азотная кислота, фосфорная кислота, серная кислота, соляная кислота и т. Д. В то же время он обладает стойкостью к щелочной и органической кислотной коррозии в окислительных и восстановительных средах. Эффективная стойкость к коррозионному растрескиванию под напряжением, снижающим ион хлоридов В морской воде и промышленных газах практически отсутствует коррозия, и он обладает высокой коррозионной стойкостью к морской воде и солевым растворам даже при высоких температурах. Нет чувствительности при сварке. Он устойчив к карбонизации и окислению в статических или циркулирующих средах и устойчив к коррозии хлорсодержащими газами. ● Inconel 625 областей примененияРазмягченный и отожженный низкоуглеродистый сплав 625 широко используется в химической обрабатывающей промышленности. Его хорошая коррозионная стойкость и высокая прочность делают его более тонким конструктивным элементом. Сплав 625 может использоваться в приложениях, которые контактируют с морской водой и выдерживают высокие механические нагрузки. Типичные области применения:

Из INCONEL 625 установлено, что требуется более высокое содержание легко окисляемых элементов сплава, таких как хром, молибден, кобальт, титан и других упрочняющих элементов. Эти легкоокисляемые элементы сплавов и никелевые металлы сами по себе становятся важными элементами вредных примесей в сплаве, особенно серы и фосфора. Источником содержания вредных примесных элементов S и P в суперсплавах на основе никеля должно быть менее 0.010-0.020%. Вся продукция поставляется в соответствии с американскими стандартами ASTM / ASME, немецким DIN, японским JIS и другими стандартами. Читайте также:

|