Работа компаратора в сварочном инверторе

Обновлено: 02.07.2024

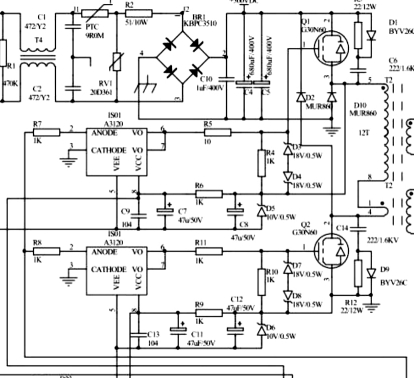

Вашему вниманию представлена схема сварочного инвертора, который вы можете собрать своими руками. Максимальный потребляемый ток - 32 ампера, 220 вольт. Ток сварки - около 250 ампер, что позволяет без проблем варить электродом 5-кой, длина дуги 1 см, переходящим больше 1 см в низкотемпературную плазму. КПД источника на уровне магазинных, а может и лучше (имеется в виду инверторные).

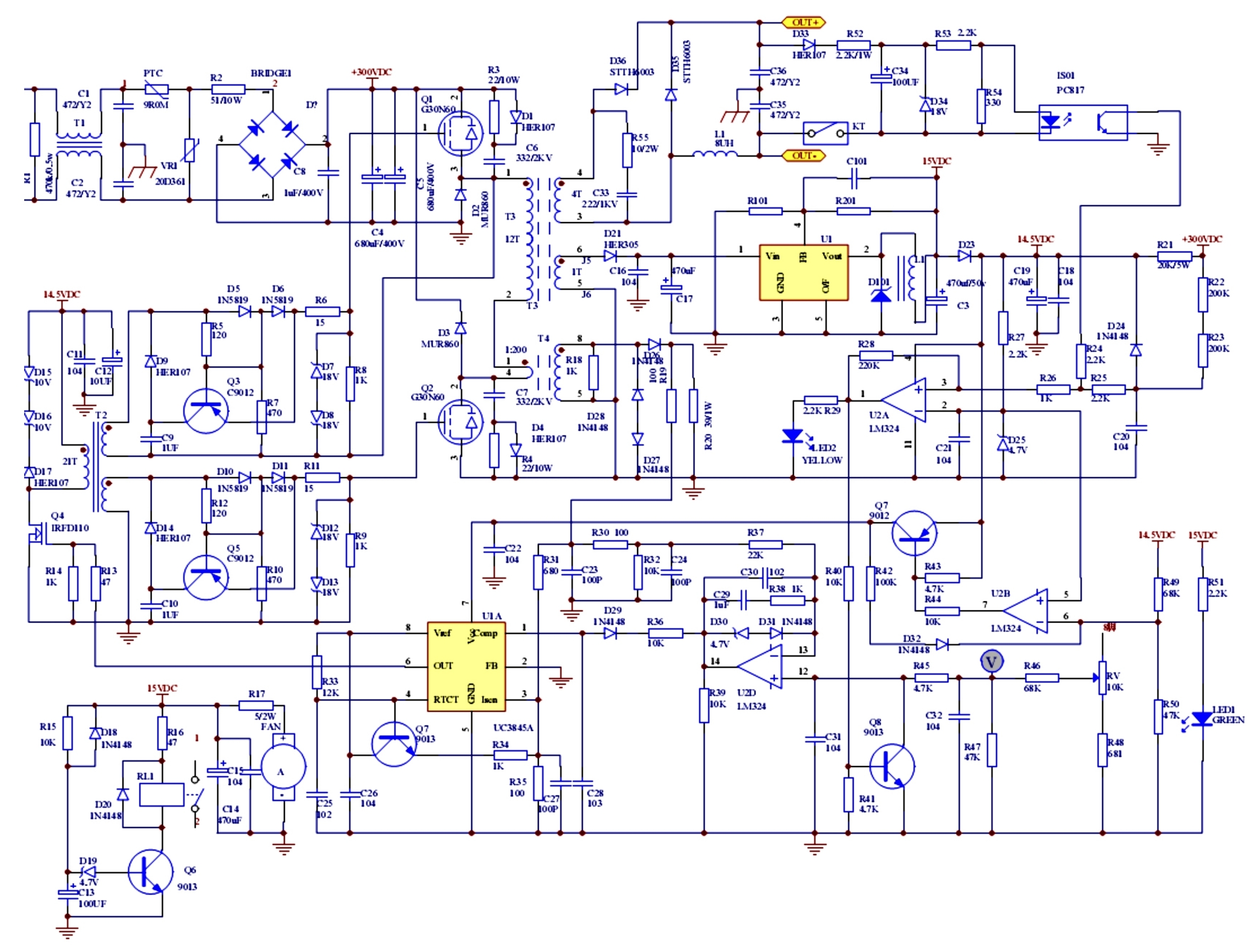

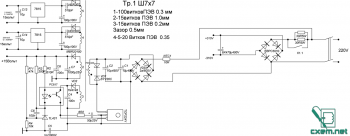

На рисунке 1 приведена схема блока питания для сварочного.

Трансформатор намотан на феррите Ш7х7 или 8х8

Первичка имеет 100 витков провода ПЭВ 0.3мм

Вторичка 2 имеет 15 витков провода ПЭВ 1мм

Вторичка 3 имеет 15 витков ПЭВ 0.2мм

Вторичка 4 и 5 по 20 витков провода ПЭВ 0.35мм

Все обмотки необходимо мотать во всю ширину каркаса, это дает ощутимо более стабильное напряжение.

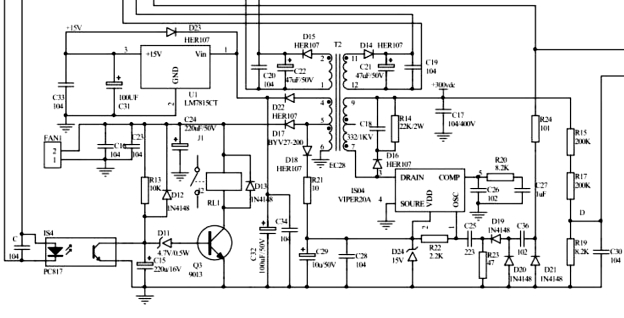

На рисунке 2 - схема сварочника. Частота - 41 кГц, но можно попробовать и 55 кГц. Трансформатор на 55кгц тогда 9 витков на 3 витка, для увеличения ПВ трансформатора.

Трансформатор на 41кгц - два комплекта Ш20х28 2000нм, зазор 0.05мм, газета прокладка, 12вит х 4вит, 10кв мм х 30 кв мм, медной лентой (жесть) в бумаге. Обмотки трансформатора сделаны из медной жести толщиной 0.25 мм шириной 40мм обернутые для изоляции в бумагу от кассового аппарата. Вторичка делается из трех слоев жести (бутерброд) разделенных между собой фторопластовой лентой, для изоляции между собой, для лучшей проводимости высоко- частотных токов, контактные концы вторички на выходе трансформатора спаяны вместе.

Дроссель L2 намотан на сердечнике Ш20х28, феррит 2000нм, 5 витков, 25 кв.мм, зазор 0.15 - 0.5мм (два слоя бумаги от принтера). Токовый трансформатор – датчик тока два кольца К30х18х7 первичка продетый провод через кольцо, вторичка 85 витков провод толщиной 0.5мм.

Сборка сварочного

Намотка трансформатора

Намотку трансформатора нужно делать с помощью медной жести толщиной 0.3мм и шириной 40мм, ее нужно обернуть термобумагой от кассового аппарата толщиной 0.05мм, эта бумага прочная и не так рвется как обычная при намотке трансформатора.

Вы скажите, а почему не намотать обычным толстым проводом, а нельзя потому что этот трансформатор работает на высокочастотных токах и эти токи вытесняются на поверхность проводника и середину толстого провода не задействует, что приводит к нагреву, называется это явление Скин эффект!

И с ним надо бороться, просто надо делать проводник с большой поверхностью, вот тонкая медная жесть этим и обладает она имеет большую поверхность по которой идет ток, а вторичная обмотка должна состоять из бутерброда трех медных лент разделенных фторопластовой пленкой, она тоньше и обернуты все эти слои в термобумагу. Эта бумага обладает свойством темнеть при нагреве, нам это не надо и плохо, от этого не будет пускай так и останется главное, что не рвется.

Можно намотать обмотки проводом ПЭВ сечением 0.5…0.7мм состоящих из нескольких десятков жил, но это хуже, так как провода круглые и состыкуются между собой с воздушными зазорами, которые замедляют теплообмен и имеют меньшую общую площадь сечения проводов вместе взятых в сравнении с жестью на 30%, которая может влезть окна ферритового сердечника.

У трансформатора греется не феррит, а обмотка поэтому нужно следовать этим рекомендациям.

Трансформатор и вся конструкция должны обдуваться внутри корпуса вентилятором на 220 вольт 0.13 ампера или больше.

Конструкция

Для охлаждения всех мощных компонентов хорошо использовать радиаторы с вентиляторами от старых компьютеров Pentium 4 и Athlon 64. Мне эти радиаторы достались из компьютерного магазина делающего модернизацию, всего по 3…4$ за штуку.

Силовой косой мост нужно делать на двух таких радиаторах, верхняя часть моста на одном, нижняя часть на другом. Прикрутить на эти радиаторы диоды моста HFA30 и HFA25 через слюдяную прокладку. IRG4PC50W нужно прикручивать без слюды через теплопроводящую пасту КТП8.

Выводы диодов и транзисторов нужно прикрутить на встречу друг другу на обоих радиаторах, а между выводами и двумя радиаторами вставить плату, соединяющею цепи питания 300вольт с деталями моста.

На схеме не указано нужно на эту плату в питание 300V припаять 12…14 штук конденсаторов по 0.15мк 630 вольт. Это нужно, чтобы выбросы трансформатора уходили в цепь питания, ликвидируя резонансные выбросы тока силовых ключей от трансформатора.

Остальная часть моста соединяется между собой навесным монтажом проводниками не большой длины.

Настройка

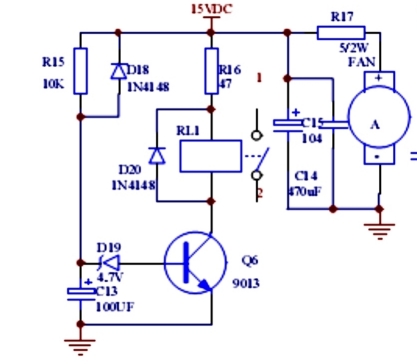

Подать питание на ШИМ 15вольт и хотя бы на один вентилятор для разряда емкости С6 контролирующую время срабатывания реле.

Реле К1 нужно для замыкания резистора R11, после того, когда зарядятся конденсаторы С9…12 через резистор R11 который уменьшает всплеск тока при включении сварочного в сеть 220вольт.

Без резистора R11 на прямую, при включении получился бы большой БАХ во время зарядки емкости 3000мк 400V, для этого эта мера и нужна.

Проверить срабатывание реле замыкающие резистор R11 через 2…10 секунд после подачи питания на плату ШИМ.

Проверить плату ШИМ на присутствие прямоугольных импульсов идущих к оптронам HCPL3120 после срабатывания обоих реле К1 и К2.

Ширина импульсов должна быть шириной относительно нулевой паузе 44% нулевая 66%

Проверить драйвера на оптронах и усилителях ведущих прямоугольный сигнал амплитудой 15вольт убедится в том, что напряжение на IGBT затворах не превышает 16вольт.

Подать питание 15 Вольт на мост для проверки его работы на правильность изготовления моста.

Ток потребления при этом не должен превышать 100мА на холостом ходу.

Убедится в правильной фразировке обмоток силового трансформатора и трансформатора тока с помощью двух лучевого осциллографа .

Один луч осциллографа на первичке, второй на вторичке, чтобы фазы импульсов были одинаковые, разница только в напряжении обмоток.

Подать на мост питание от силовых конденсаторов С9…С12 через лампочку 220вольт 150..200ватт предварительно установив частоту ШИМ 55кГц подключить осциллограф на коллектор эмиттер нижнего IGBT транзистора посмотреть на форму сигнала, чтобы не было всплесков напряжения выше 330 вольт как обычно.

Начать понижать тактовую частоту ШИМ до появления на нижнем ключе IGBT маленького загиба говорящем о перенасыщении трансформатора, записать эту частоту на которой произошел загиб поделить ее на 2 и результат прибавить к частоте перенасыщения, например перенасыщение 30кГц делим на 2 = 15 и 30+15=45, 45 это и есть рабочая частота трансформатора и ШИМа.

Ток потребления моста должен быть около 150ма и лампочка должна еле светиться, если она светится очень ярко, это говорит о пробое обмоток трансформатора или не правильно собранном мосте.

Подключить к выходу сварочного провода длиной не мене 2 метров для создания добавочной индуктивности выхода.

Подать питание на мост уже через чайник 2200ватт, а на лампочку установить силу тока на ШИМ минимум R3 ближе к резистору R5, замкнуть выход сварочного проконтролировать напряжение на нижнем ключе моста, чтобы было не более 360вольт по осциллографу, при этом не должно быть ни какого шума от трансформатора. Если он есть - убедиться в правильной фазировке трансформатора -датчика тока пропустить провод в обратную сторону через кольцо.

Если шум остался, то нужно расположить плату ШИМ и драйвера на оптронах подальше от источников помех в основном силовой трансформатор и дроссель L2 и силовые проводники.

Еще при сборке моста драйвера нужно устанавливать рядом с радиаторами моста над IGBT транзисторами и не ближе к резисторам R24 R25 на 3 сантиметра. Соединения выхода драйвера и затвора IGBT должны быть короткие. Проводники идущие от ШИМ к оптронам не должны проходить рядом с источниками помех и должны быть как можно короче.

Все сигнальные провода от токового трансформатора и идущие к оптронам от ШИМ должны быть скрученные, чтобы понизить уровень помех и должны быть как можно короче.

Дальше начинаем повышать ток сварочного с помощью резистора R3 ближе к резистору R4 выход сварочного замкнут на ключе нижнего IGBT, ширина импульса чуть увеличивается, что свидетельствует о работе ШИМ. Ток больше - ширина больше, ток меньше - ширина меньше.

Ни какого шума быть не должно иначе выйдут из строя IGBT.

Добавлять ток и слушать, смотреть осциллограф на превышение напряжения нижнего ключа, чтобы не выше 500вольт, максимум 550 вольт в выбросе, но обычно 340 вольт.

Дойти до тока, где ширина резко становиться максимальной говорящим, что чайник не может дать максимальный ток.

Все, теперь на прямую без чайника идем от минимума до максимума, смотреть осциллограф и слушать, чтобы было тихо. Дойти до максимального тока, ширина должна увеличиться, выбросы в норме, не более 340вольт обычно.

Начинать варить, в начале 10 секунд. Проверяем радиаторы, потом 20 секунд, тоже холодные и 1 минуту трансформатор теплый, спалить 2 длинных электрода 4мм трансформатор горечеватый

Радиаторы диодов 150ebu02 заметно нагрелись после трех электродов, варить уже тяжело, человек устает, хотя варится классно, трансформатор горяченький, да и так уже не кто не варит. Вентилятор, через 2 минуты трансформатор доводит до теплого состояния и можно варить снова до опупения.

Ниже вы можете скачать печатные платы в формате LAY и др. файлы

Работа компаратора в сварочном инверторе

СХЕМА СВАРОЧНОГО ИНВЕРТОРА И ОПИСАНИЕ ПРИНЦИПА РАБОТЫ

НА ПРИМЕРЕ СВАРОЧНОГО АППАРАТА РЕСАНТА САИ 140

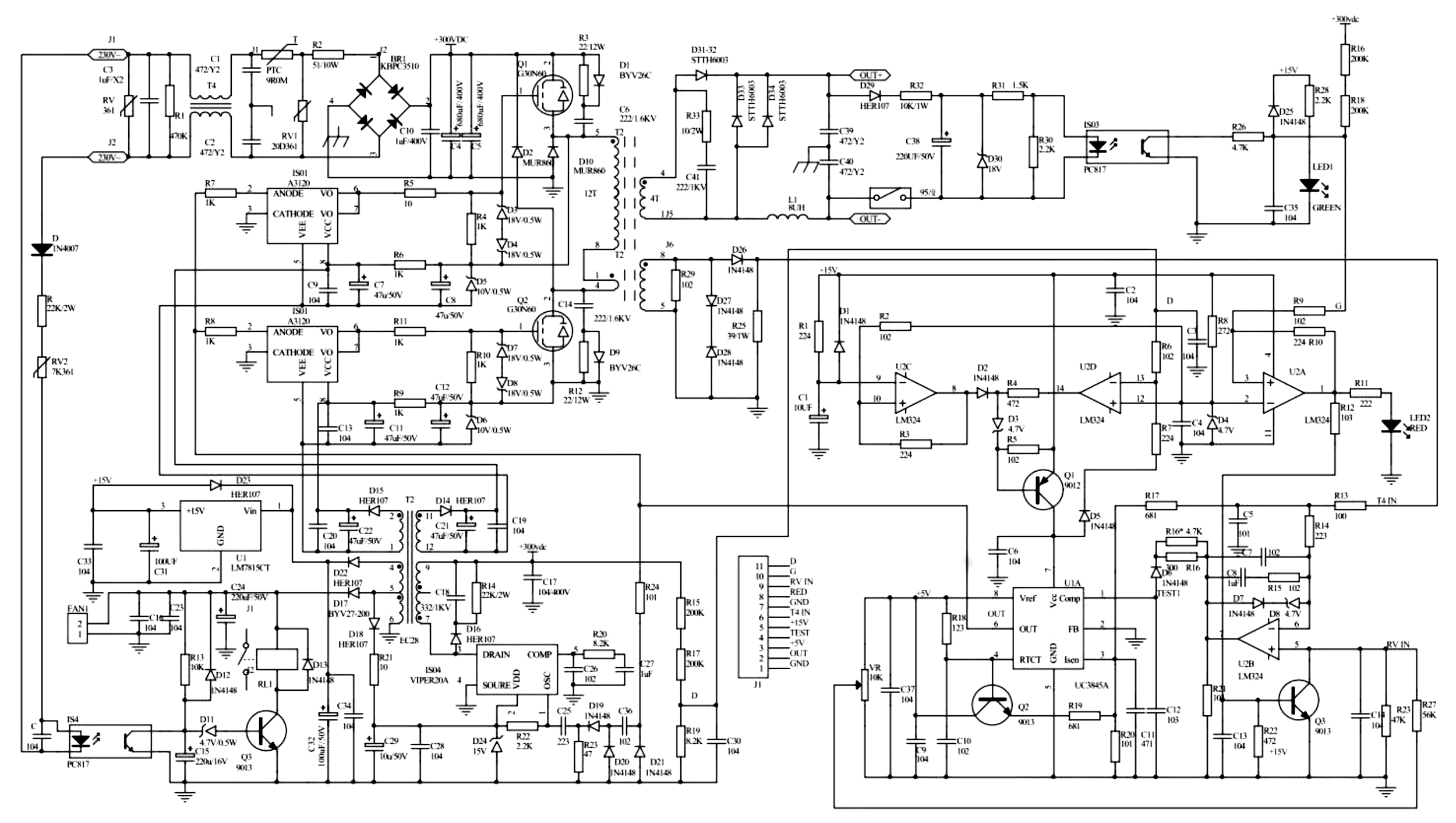

Основных схем сварочного инвертора Ресанта САИ 140 удалось найти две. Управление у них очень похоже, а вот технологически они отличаются довольно сильно.

Первый вариант принципиальной схемы сварочного инвертора Ресанта 140 выполнен с использованием управляющего трансформатора, а второй - с использованием оптодрайверов для силовых транзисторов. Есть отличия и в питании управления. Первый с самозапитом, а второй использует отдельный источник питания. Поскольку первый похож на то, что есть у меня, т.е. используется управляющий трансформатор, то с него и начнем.

Итак, подаем питание и смотрим что будет происходить.

Напряжение 220 вольт проходит фильтр на С3 и L… Пардон, на схеме почему то ЭТО обозначено трансформатором Т1 и доходит конденсаторов С1 и С2. Емкость этих конденсаторов для частоты 50 Гц слишком мала, но вот статику они на корпус спускают отлично и именно по этой причине крайне желательно для трансформатора использовать с заземление, только с реальным, а не иметь розетку в которой есть ни куда не подключенная клемма заземления.

Вверху есть точка №1, как раз на левом выводе термистора РТС, а на правом выводе резистора R2 есть точка №2. Эти нумерные точки идут на контакты реле RL1, которое сейчас не включено – мы только что подали напряжение питания и пока что заряжаются конденсаторы С4 и С5 через термистор и R2, разумеется пройдя диодный мост.

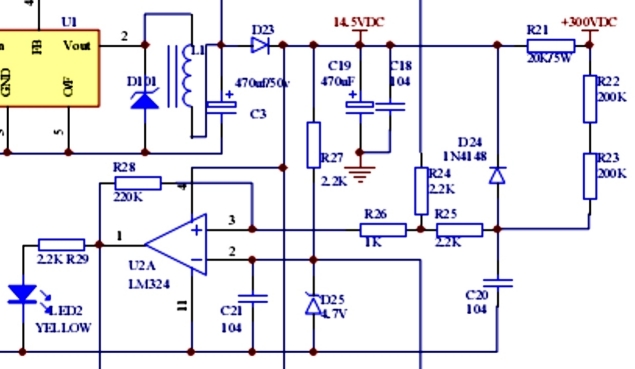

По мере зарядки конденсаторов напряжение +300VDC начинает увеличиваться и начинает протекать ток через резистор R21 заряжая С18 и С19.

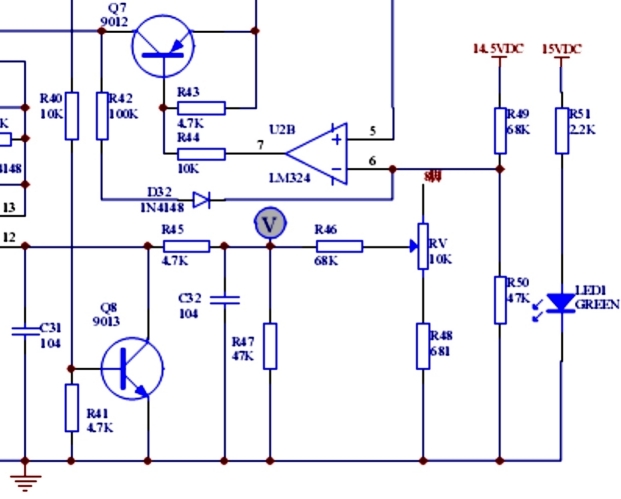

Тут следует обратить внимание на используемый операционный усилитель LM324 который уже начинает работать при напряжении питания +3 вольта, т.е. при достижении напряжения на верхнем выводе С19 трех вольт операционный усилитель уже начинает выполнять свои функции.

Теперь смотрим очень внимательно не забыв перевести мозг в состояние ВКЛ.

Сопротивление R21 меньше суммы сопротивлений R22 и R23 в 20 раз, а емкость С19 больше емкости С20 в 4700 раз, следовательно напряжение на верхнем выводе С20 будет больше напряжения на верхнем выводе на 0,6 вольта – напряжение падения на диоде D24. Это в свою очередь однозначно переведет компаратор на U2A в состояние, когда на его выходе будет напряжение близкое к напряжению питания, следовательно LED2 будет светится, а транзистор Q8 будет открыт и пока он открыт на выходе U2D будет напряжение близкое к нулю. Это в свою очередь имитирует превышение порога срабатывания компаратора контроллера U1A и если бы он работал, то на выходе у него был бы ноль. Но он не работает, поскольку подающий на него питание транзистор Q7 еще закрыт.

Тем временем конденсатор С19 продолжает заряжаться и напряжение на нем увеличивается. Как только оно превысит 5 вольт в дело вступает формирователь опорного напряжения на D25 – он не дает напряжению на выводе 2 U2A и выводе 5 U2B стать выше 4,7 вольта.

На выводе 3 U2A напряжение по прежнему больше, чем на выводе 2 и напряжение на выходе компаратора продолжает удерживаться близким к напряжению питания.

Напряжение на выводе 6 продолжает увеличиваться, поскольку этот вывод подключен к делителю напряжения на резисторах R49 и R50. И пока напряжение на 6-м выводе меньше опорного 4,7 вольта компаратор U2B держит на своем выходе напряжение близкое к напряжению питания, а это удерживает транзистор Q7 в закрытом состоянии.

Как только напряжение на верхнем выводе С19 станет равным 12 вольтам на делителе сформируется напряжение равное 4,9 вольта, а это больше опорного напряжения 4,7 вольта и компаратор U2B сформирует на своем выходе напряжение близкое к нулю, транзистор Q7 открывается и подает питание на контроллер UC3845.

Контроллер начинает выдавать управляющие импульсы и силовые транзисторы начинают открываться. Но делают они это на очень короткий промежуток времени, поскольку на контроллере формируется имитация превышения выходного тока все еще открытым транзистором Q8.

На обмотке питания управления появляется напряжение и теперь все управление может потреблять гораздо больший ток. Это напряжение стабилизируется импульсным стабилизатором U1 и тут становится наглядной одна проблема – если первоначально напряжение с левого вывода R21 будет идти сразу на всю схему, то запуска у нас не произойдет никогда – вентилятор потребляет слишком много и напряжение не будет увеличиваться на верхнем выводе С19. Автор схемы учел этот момент и сделал на схеме поправку – только после начала работы стабилизатора напряжения для управления питание подается и на вентилятор и на реле софтстарта и на верхний вывод трансформатора управления. Что до отметки на подсветку LED1, то это исключено – напряжение там не появится пока не запуститься UC3845, а он не запустится, поскольку не будет на него питания.

Тем временем конденсатор С13 заряжается до напряжения, превышающее 5 вольт и стабилитрон D19 пропускает ток на базу Q6, тот открывается и включает реле RL1, которое своими контактами шунтирует токоограничивающий термистор и резистор R2.

Тем временем на выходе инвертора появляется напряжение и оно пройдя ограничитель тока засвечивает светодиод ISO1. Транзистор оптрона открывается и резко уменьшает напряжение на выводе 3 компаратора U2A. Поскольку напряжение на инвертирующем входе теперь больше, чем на не инвертирующем компаратор перекидывается в состояние когда на выходе у него ноль. Светодиод LED2 гаснет, а транзистор Q8 закрывается разблокируя усилитель регулирующего напряжения для контроллера UC3845 и контроллер уже формирует импульсы максимальной длительности, поскольку нагрузки еще нет и ток ограничивать не нужно.

При работе, т.е. при сварке регулировка тока производится путем сравнения напряжения с трансформатора тока с напряжением управления, которое формируется усилителем U2D. Подробно о принципе работы UC3845 есть отдельное видео и статья, ссылки в описании.

Поэтому рассмотрим лишь оставшиеся узлы.

Управление силовыми транзисторами происходит с помощью управляющего трансформатора, вторичные обмотки которого через диоды Шотки идут на затворы силовых транзисторов при наличии управляющего импульса. Как только импульс управления прекращается остаточная магнитная энергия сбрасывается D15…D17, а силовые транзисторы закрываются с помощью транзисторов Q3 и Q5, причем происходит это через конденсаторы С 9 и С 10. Эти конденсаторы позволяют получить больше энергии для закрытия транзисторов и это происходит именно в момент окончания управляющего импульса.

При наличии управляющего импульса оба транзистора сварочного инвертора открываются и через первичную обмотку протекает ток, который создает магнитное поле наводящее напряжение на вторичной обмотке. При исчезновении управляющего импульса транзисторы закрываются, а не израсходованная магнитная энергия сбрасывается на шины первичного питания через диоды D2 и D3, тем самым полностью размагничивая магнитопровод трансформатора и подготавливая его с следующему циклу передачи энергии во вторичную обмотку.

К сервису данного сварочного инвертора можно отнести защиту от перегрева и залипания электрода, выполненных на одном управляющем элементе – оптроне ISO1.

Пока светодиод данного оптрона светится открытый транзистор оптрона формирует почти ноль на выводе 3 U2A. Как только электрод касается свариваемой заготовки напряжение на светодиод еще какое то время поступает за счет накопленной в конденсаторе С34 энергии. Это время и есть время поджига дуги и если дуга не загорелась, т.е. электрод залип, то светодиод оптрона тухнет, тем самым закрывая транзистор оптрона. На выводе 3 компаратора U2A появляется практически напряжение питания и компаратор зажигает LED2 и открывает транзистор Q3, который душит на землю управляющее напряжение и контроллер выдает только очень короткие импульсы управления, которые не позволяют перегрузить силовой каскад – работа то идет практически на короткое замыкание и единственным сопротивление вторичного напряжения является реактивное сопротивление L1 индуктивность которого и выбрана таким образом, чтобы она оказывала влияние только на самые короткие импульсы.

Как только электрод отодрали от заготовки напряжение на выходе инвертора снова появляется и снова загорается светодиод оптрона. Компаратор U2A гасит светодиод LED2 и закрывает транзистор Q8, тем самым переводя контроллер UC3845 в штатный режим работы.

Если же происходит перегрев, то срабатывает самовосстанавливающийся термопредохранитель КТ, который разрывает цепь питания оптрона и светодиод гаснет и процессы повторяются – горит светодиод LED2, а на выходе сварочного инвертора очень короткие импульсы, не позволяющие производить сварочные работы и это состояние удерживается пока радиатор не остынет и термопредохранитель не включится.

Второй вариант принципиальной схемы все того же инвертора Ресанта 140 отличается не большими изменениями в самом управляющем блоке, ну например транзистор подающий питание на UC3845 открывается через стабилитрон. Питание управление организовано от отдельно блока питания, который выдает 4 напряжения:

15 вольт для питания управления, которые стабилизируются дополнительной КРЕНкой, вольт 12 для вентилятора и два напряжения для оптодрайверов силовых транзисторов. Величина должна быть порядка 25 вольт.

Оптодрайверы управляют силовыми транзисторами через дополнительный формирователь отрицательного напряжения, выполненный на R6-D5 и R9-D6. Подача отрицательного напряжения на затворы силовых транзисторов значительно уменьшает время их закрытия, следовательно уменьшается нагрев транзисторов.

Софтстарт второго варианта сварочного инвертора тоже организован несколько иначе – пока горит светодиод оптрона транзистор Q3 будет закрыт, но нагреваясь термистор RV2, имеющий отрицательную зависимость сопротивления от температуру увеличивает свое сопротивление и светодиод тухнет, тем самым разблокируя базу Q3 и реле софтстарта включается.

Откровенно говоря и в первом варианте схемы инвертора и во втором включение реле происходит довольно медленно и не зависит от состояния схемы управления, что может приводить к подгоранию контактов реле.

На последок остается добавить, что я собираю информацию по используемым в сварочных инверторах компонентам и результаты поисков свожу в таблицу с краткими характеристиками. ПОСМОТРЕТЬ МОЖНО ЗДЕСЬ.

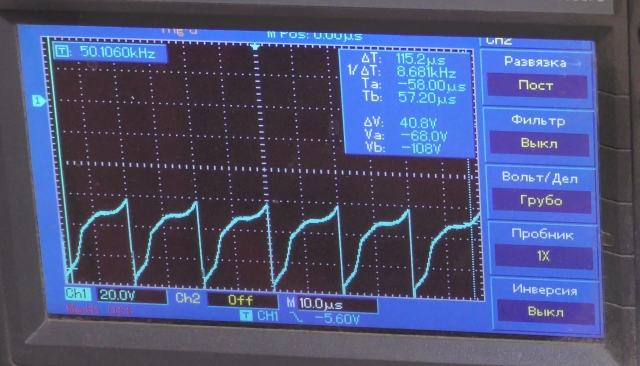

Осциллограмма выходного напряжения без нагрузки.

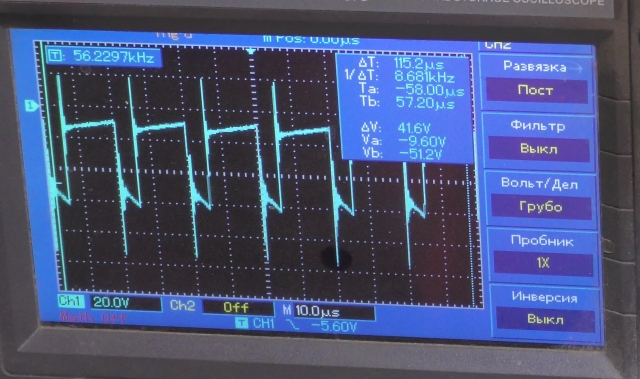

Осциллограмма выходного напряжения инвертора при нагрузке 60 А.

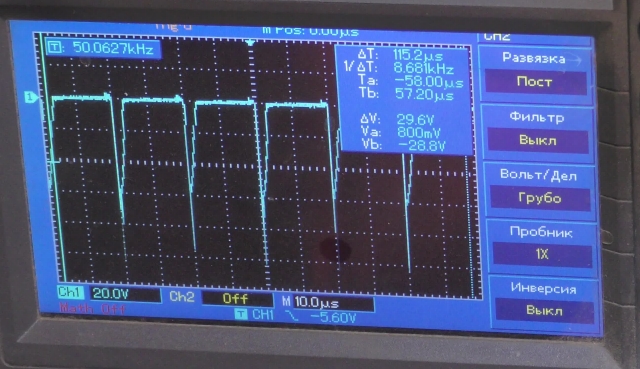

Осциллограмма выходного напряжения инвертора Ресанта при сработанной защите.

Небольшая подборка принципиальных схем сварочных инверторов РЕСАНТА сложены в АРХИВ. Кроме принципиальных схем сварочных аппаратов приведены несколько пособий по ремонту, несколько фотографий внутренностей инверторов, несколько паспортов.

Инвертор на сварочный полуавтомат 250А

Купил я как то свой полуавтомат трансформаторный. Ну думал мне его хватит на долго, так как я планировал его для сварки и ремонта кузовов автомобиля. В итоге я был разочарован тем, что тонкий металл он просто сжигал в момент касания сварочной проволоки о свариваемую поверхность. А толстый металл примерно 4 мм толщины он просто не проваривал как следует.

В результате этого мне хотелось просто выкинуть его. Обратно в магазин его не понесешь, так как прошло много времени, да и работа у меня не одна. Вот и было решено собрать инвертор для моего девайса чтобы избавиться от трансформатора который работал не понятно как.

На рисунке собственно сама схема. Эта схема была взята с основы сварочного инвертора на 250 ампера, который разработал Евгений Родиков. За что ему спасибо.

Правда пришлось мне изрядно повозиться с этой схемой, чтобы обычный сварочный инвертор у которого мягкая ВАХ (вольтамперная характеристика) стала жесткой и чтобы была обратная связь по напряжению и можно было регулировать с 7 вольтах до 25 вольт. Так как на полуавтомате не нужно регулировать ток ему надо менять напряжение. Что мною и было выполнено.

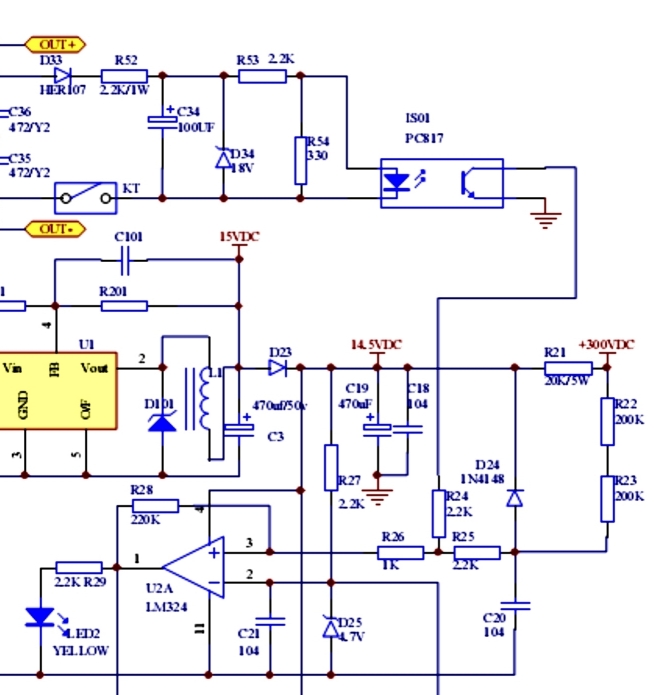

Для начала нам надо собрать блок питания который будет питать шим генератор и драйвера ключей.

Вот собственно и схема блока питания, она не сложная и думаю не буду вдаваться в подробности и так все понятно.

Принцип работы инвертора

Работа инвертора заключается в следующем. Из сети 220 вольт поступает на диодный мост и выпрямляется потом происходит зарядка конденсаторов большой емкости через токоограничивающий резистор R11.Если бы не резистор то произошел бы сильный бах из за чего выйдет из строя диодный мост. Когда конденсаторы зарядились, таймер на VT1,C6,R9,VD7 включает реле К1 тем самым шунтирует токоограничительный резистор R11 и напряжение в это время на конденсаторах нарастает до 310 вольта. и в это же время включается реле К2 который размыкает цепь резистора R10, который блокирует работу ШИМ генератора собранного на микросхеме UC3845. Сигнал с 6 ноги ШИМ генератора поступает на оптроны через резисторы R12,R13. Далее проходя через оптроны HCPL3120 на драйвера управления силовыми IGBT транзисторами которые запускают силовой трансформатор. после трансформатора выходит большой ток высокой частоты и поступает на диоды тем самым выпрямляется. Контроль напряжения и тока выполнены на оптроне PC817 и токовом датчике построенный на ферритовом кольце через который пропущен провод силового трансформатора.

Начало сборки работы инвертора

Саму сборку можно начинать как угодно. Я лично начинал собирать с самого блока питания,который должен питать шим генератор и драйвера ключей. Проверив работоспособность блока питания она у меня заработала без каких либо доработок и настроек. Следующим этапом я собирал таймер который должен блокировать шим генератор и шунтировать токоограничительный резистор R11, убедившись в его работе, он должен включать реле К1 и К2 в течении времени от 5 секунд до 15 секунд. Если таймер срабатывает быстрее чем нужно то надо увеличить емкость конденсатора С6. После чего я начал сборку шим генератора и драйвера силовых ключей в шим генераторе есть один недочет с резисторами R7 он должен иметь сопротивление 680 Ома R8 1,8ома и конденсатор C5 510p C3 2200p также убедившийся в правильной сборке выставил первоначальную частоту в 50 кГц с помощью резистора R1. При этом сигнал формированный шим генератором должен быть строго прямоугольным 50/50 и ни каких всплесков и выбросов из краев прямоугольников показанные на осциллограмме осциллографа. После я собрал силовые ключи и подав напряжение минус 310 вольт на нижние силовые ключи. плюс верхних силовых ключей я подал питание плюс 310 вольт через лампочку 220 вольт 200 ватт на самой схеме не показано, но надо в питание силовых ключей плюс и минус 310 вольта добавить конденсаторы 0,15мкФ х 1000 вольт 14 штук. это нужно для того чтобы выбросы который будет создавать трансформатор уходили в цепь питания силовых ключей ликвидируя помехи в сети 220 вольта. После чего я начал собирать силовой трансформатор а начиналось у меня все так. Я не знаю какой материал феррита намотал пробную обмотку например 12 витков из медной проволоки 0,7 мм диаметром покрытый лаком включил его между плечами силовых ключей и запустил схему убедившийся что лампочка горит в пол накала чуть чуть подождав примерно 5 или 10 минут выключил схему из розетки дав разрядиться фильтрующим конденсаторам чтобы током не стукнуло проверил сам сердечник силового транса он не должен нагреваться. Если он нагрелся я увеличил число обмоток и таким образом я дошел до 18 витков. И так я намотал трансформатор с расчетом сечений которые написаны на схеме.

Настройка и первый запуск инвертора

Перед настройкой и первым пуском еще раз проверяем в правильной сборке. Убеждаемся в правильной фазировке силового трансформатора и датчика тока на маленьком кольце. Датчик тока обычно подбирается количество витков провода чем больше витков тем больше выходной ток, но не стоит пренебрегать из за того, что можно перегрузить силовые ключи и они запросто могут выйти из строя. В этом случае если не знать материал феррита лучше всего начать с 67 витков и постепенно увеличивать количество витков до достаточной жесткости дуги при сварке. Например у меня вышло 80 витков, при этом у меня не грузится сеть, не греются силовые ключи и естественно нет шума от силового трансформатора и дросселя на выходе.

Кнопку пуска полуавтомата который находится на рукаве горелки нужно сделать в разрыв термодатчика перегрева.И еще чуть не забыл на выходе силового трансформатора когда настраиваете всю систему без оптрона обратной связи конденсатор 220мкФ тоже должен быть временно снят, чтобы не превысить выходное напряжение и при этом на выходе при таком раскладе напряжение должно быть не больше 55 вольта если оно достигает 100 вольта или больше желательно уменьшить количество витков например отмотать 2 витка, чтобы получить нужное нам напряжение после того можно ставить конденсатор и оптрон обратной связи. Резистор R55 - это регулятор напряжения R56 резистор ограничения максимального напряжения его лучше припаивать в плате рядом где оптрон чтобы избежать скачка при обрыве регулятора и подбирать его в сторону увеличения сопротивления до нужного максимального тока я например сделал до 27 вольта. Резистор R57 подстроечный под отвертку для подстройки минимального напряжения например 7 вольт.

Сварочные аппараты инверторного типа

Огромный интерес и возросший за последнее десятилетие пик популярности к новым конструкциям сварочных аппаратов, работающих по принципу инверторов, обусловлен следующими основными причинами:

повышенным качеством шва;

доступностью выполнения операций даже начинающими сварщиками благодаря включению комплекса функций горячего старта, антизалипания электрода и форсажа дуги;

минимизацией конструкции сварочного оборудования, обеспечивающей его мобильность;

значительной экономией электроэнергии по сравнению с трансформаторными аналогами.

Эти достоинства стали возможны благодаря изменению подхода к технологии создания сварочной дуги на электроде за счет внедрения последних достижений микропроцессорной техники.

Как устроены сварочные инверторы

Для их питания используется электроэнергия 220 V 50 Hz, которая поступает из обычной электрической розетки. (Аппараты, работающие от трехфазной сети, используют схожие алгоритмы.) Единственное ограничение, на которое необходимо обратить внимание — это потребляемая мощность аппарата. Она не должна превышать номинал защитных устройств сети и токопроводящие свойства электропроводки.

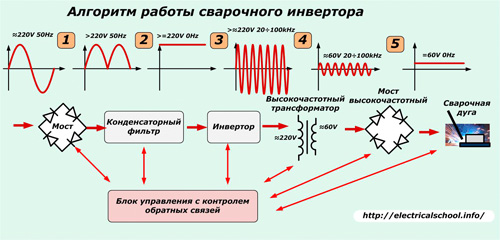

Последовательность пяти технологических циклов, используемых для создания сварочной дуги инвертором, показана на картинке.

В них входят процессы, выполняемые:

конденсаторным сетевым фильтром;

понижающим трансформатором напряжения высокой частоты;

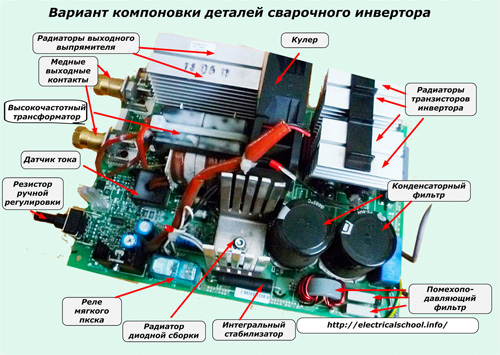

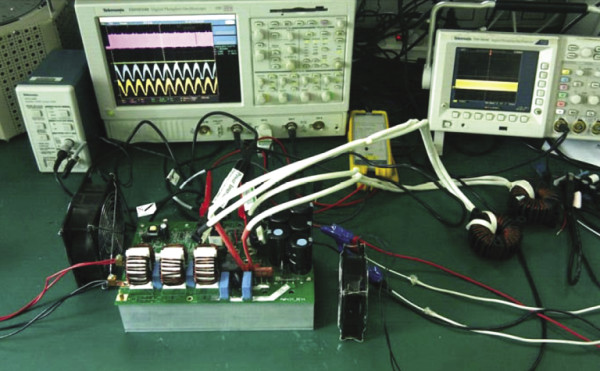

Все эти устройства размещаются на плате внутри корпуса. При снятом кожухе они имеют примерно такой вид, который показан на картинке.

Блок выпрямления сетевого напряжения

На него через ручной выключатель, расположенный на корпусе, подается переменное напряжение стационарной электрической сети. Оно преобразуется диодным мостом в пульсирующую величину. Через полупроводниковые элементы этого блока проходит вся энергия сварочной дуги. Поэтому они подбираются с необходимым запасом по напряжению и току.

Для улучшения теплосъема диодная сборка, подвергаемая при работе серьезному нагреву, смонтирована на охлаждающих радиаторах, которые дополнительно обдуваются приточным воздухом от вентилятора.

Нагрев диодного моста контролируется датчиком температуры, настроенным в режим термопредохранителя. Он, как элемент защиты, при разогреве диодов до +90 о С, размыкает цепь питания.

Конденсаторный сетевой фильтр

Параллельно выходным контактом выпрямителя, создающего пульсирующее напряжение, подключаются два мощных электролитических конденсатора для совместной работы. Они сглаживают колебания пульсаций и выбираются всегда с запасом по напряжению. Ведь даже в обычном режиме на фильтре оно увеличено в 1,41 раза и достигает 220 х 1,41=310 вольт.

По этой причине конденсаторы подбираются по рабочему напряжению не менее 400 V. Их емкость рассчитывают для каждой конструкции по мощности максимального сварочного тока. Обычно она составляет от 470 микрофарад и более для одного конденсатора.

Работающий сварочный инвертор преобразовывает достаточно большую электрическую мощность, вызывая электромагнитные шумы. Этим он создает помехи остальному подключенному к сети электрооборудованию. Для их исключения на входе выпрямительного устройства устанавливают индуктивно-емкостной фильтр.

Его назначение заключается в сглаживании высокочастотных помех, поступающих из работающей схемы в сеть питания других электрических потребителей.

Преобразование постоянного напряжения в высокочастотное может выполняться по разным принципам.

В сварочных инверторах наиболее распространены две разновидности схемы, работающие по принципу «косого моста»:

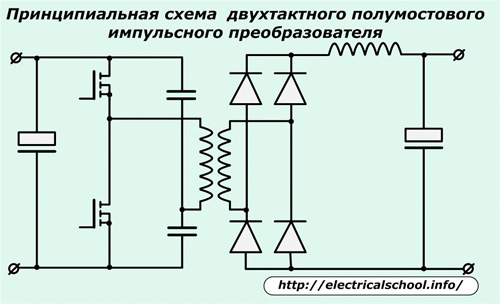

двухтактный полумостовой импульсный преобразователь;

полный мостовой импульсный преобразователь.

Вариант исполнения первой схемы показан на картинке.

Здесь применены два мощных транзисторных ключа. Они могут быть собраны на полупроводниковых устройствах серий MOSFET либо IGBT.

Каскадированные полевые транзисторы MOSFET отлично работают в низковольтных инверторах, а также хорошо справляются с нагрузками сварочных устройств. Для ускоренной зарядки/разрядки большой емкости им нужен двухтактный драйвер с управлением противофазными сигналами для быстрого заряда конденсаторов одним транзистором и закорачивания затвора на массу для разряда — другим.

Все большую популярность в преобразователях для сварки завоевывают биполярные транзисторы IGBT. Они легко передают большие мощности высокого напряжения, но для управления требуют более сложные алгоритмы.

Схема двухтактного полумостового импульсного преобразователя встречается в конструкциях инверторов для сварки со средней ценовой категорией. Она обладает хорошим кпд, надежна, формирует трансформаторные импульсы прямоугольной формы с высокой частотой в несколько десятков кГц.

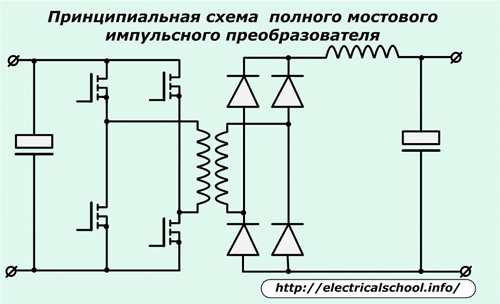

Схема полного мостового импульсного преобразователя более сложная, включает два дополнительных транзистора.

Она максимально использует все возможности высокочастотного трансформатора с транзисторными ключами, попарно работающими в режиме двух объединенных косых мостов.

Эта схема применяется в самых мощных и дорогих инверторах для сварки.

Все ключевые транзисторы устанавливают на мощные радиаторы для отвода тепла. Кроме того, их дополнительно защищают от возможных всплесков напряжения демпфирующими RC-фильтрами.

Это специальная трансформаторная конструкция, как правило, на ферритовом магнитопроводе, которая понижает с минимальными потерями напряжение высокой частоты после инвертора до значения устойчивого зажигания дуги порядка 60 - 70 вольт.

В его вторичной обмотке протекают большие сварочные токи до нескольких сотен ампер. Таким образом, при трансформации в/ч энергии с относительно небольшим значением тока и высоким напряжением во вторичной обмотке формируются токи для сварки с уже пониженным напряжением.

За счет использования высокой частоты и перехода на ферритовый магнитопровод значительно снижается вес и габариты самого трансформатора, уменьшаются потери мощности на перемагничивание железа, повышается кпд.

Например, сварочный трансформатор старой конструкции с железным магнитопроводом, обеспечивающий ток сварки 160 ампер, имеет вес около 18 кг, а высокочастотный (с такими же электрическими характеристиками) — чуть меньше 0,3 кг.

Преимущества в весе аппарата, а, следовательно, и условиях эксплуатации очевидны.

Силовой выходной выпрямитель

Его основу составляет мост, собранный из специальных мощных диодов с очень высоким быстродействием, способных реагировать на высокочастотный ток — открываться и закрываться со временем восстановления порядка 50 наносекунд.

Обычные диоды с такой задачей не справляются. Длительность их переходного процесса соответствует примерно половине периода синусоидальной гармоники тока или около 0,01 секунды. Поэтому они быстро нагреваются и перегорают.

Силовой диодный мост, как и транзисторы в/ч трансформатора, для отвода тепла размещается на радиаторах и снабжается защитой из демпфирующей RC -цепочки от бросков напряжения.

Выходные клеммы выпрямителя делают толстыми медными наконечниками для надежного подключения сварочных проводников к цепи электрода.

Особенности схемы управления

Все операции сварочного инвертора управляются процессором и контролируются им через обратные связи с помощью различных датчиков. Это обеспечивает практически идеальные параметры сварочного тока для соединения всевозможных металлов.

За счет точно дозированных нагрузок значительно сокращаются потери электроэнергии при сварке.

Для работы схемы управления подается постоянное стабилизированное напряжение от блока питания, который внутри схемно подключен к входным цепям 220 V. Это напряжение направляется на:

вентилятор охлаждения радиаторов и плат;

реле плавного запуска;

питание микропроцессора и операционного усилителя.

Функция реле плавного пуска инвертора понятна из названия. Оно работает по следующему принципу: в момент включения инвертора очень резко начинают заряжаться электролитические конденсаторы сетевого фильтра. Их ток заряда очень большой и он может повредить диоды выпрямителя.

Чтобы этого не произошло, заряд ограничивают мощным резистором, который своим активным сопротивлением снижает начальный бросок тока. Когда конденсаторы зарядятся, а инвертор начнет работать в расчетном режиме, реле плавного пуска срабатывает и своими нормально открытыми контактами шунтирует этот резистор, выводя его таким образом из цепей стабилизации.

Практически вся логика работы инвертора заключена внутри микропроцессорного контроллера. Он управляет работой мощных транзисторов преобразователя.

Защита силовых транзисторов от перенапряжений на затворе и эмиттере основана на применении стабилитронов.

В схему обмотки высокочастотного трансформатора подключен датчик — трансформатор тока, который своими вторичными цепями направляет пропорциональный по величине и углу сигнал для обработки логикой. Таким способом контролируется сила сварочных токов для осуществления влияния на них при запуске и работе инвертора.

Для контроля величины приходящего напряжения на входе сетевого выпрямителя аппарата подключается микросхема операционного усилителя. Она постоянно анализирует сигналы от защит по напряжению и току, определяя момент возникновения аварии, при которой необходимо заблокировать работающий генератор и отключить инвертор от сети питания.

Предельные отклонения напряжения питающей сети контролируются компаратором. Он срабатывает при достижении критических значений электроэнергии. Его сигнал последовательно обрабатывается логическими элементами для отключения генератора и самого инвертора.

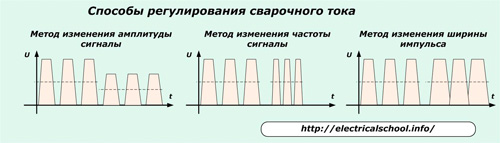

Для выставления вручную силы тока сварочной дуги используется регулировочный потенциометр, ручка которого выведена на корпус прибора. Изменение его сопротивления позволяет использовать один из методов управления, влияя на:

амплитуду в/ч напряжения инвертора;

частоту высокочастотных импульсов;

Основные правила эксплуатации и причины поломок сварочных инверторов

Бережное отношение к сложной электронной технике всегда является залогом ее длительной и надежной эксплуатации. Но, к сожалению не все пользователи это положение применяют на практике.

Сварочные инверторы работают в производственных цехах, на стройках или используются домашними мастерами в личных гаражах либо на дачах.

В производственных условиях чаще всего инверторы страдают от пыли, которая собирается внутри корпуса. Ее источниками могут быть любые инструменты или станки обрабатывающие металлы, бетон, граниты, кирпич. Особенно часто это проявляется при работе «болгарками», штроборезами, перфораторами…

Следующей причиной поломки, происходящей при сварке, является создание неопытным сварщиком нерасчетных нагрузок на электронную схему. К примеру, если попытаться маломощным сварочным инвертором разрезать лобовую броню башни танка или железнодорожный рельс, то исход такой работы однозначно предсказуем: перегорание электронных компонентов IGBT или MOSFET.

Внутри схемы управления работает тепловое реле для защиты от постепенно возрастающих тепловых нагрузок, но оно не успеет среагировать на такие быстрые превышения сварочных токов.

Каждый сварочный инвертор характеризуется параметром «ПВ» — продолжительностью включения по отношению к длительности паузы остановки, который указывается в техническом паспорте. Пренебрежение этими рекомендациями завода приводит к неизбежным поломкам.

Неаккуратное отношение к аппарату может выразиться в его плохой транспортировке или перевозке, когда на корпус воздействуют посторонние механические удары или вибрации рамы движущегося автомобиля.

Среди наемных работников наблюдаются случаи эксплуатации инверторов при явных признаках неисправностей, требующих немедленного устранения, например, ослабление контактов, фиксирующих сварочные кабели в гнездах корпуса. Да и передача дорогостоящего оборудования неквалифицированному и плохо обученному персоналу тоже обычно приводит к поломкам.

В быту часто возникают снижения напряжения питающей сети, особенно в гаражных кооперативах, а сварщик не обращает на это внимания и старается быстрее сделать свою работу, «выжимая» из инвертора все, на что тот способен и неспособен…

Зимнее хранение дорогостоящего электронного оборудования в плохо отапливаемом гараже либо вообще в сарае приводит к осаждению конденсата из воздуха на платах, окислению контактов, повреждению дорожек и другим внутренним поломкам. Точно так же эти аппараты страдают от работы при низких температурах менее -15 градусов или атмосферных осадках.

Передача инвертора соседу для выполнения им сварочных работ не всегда оканчивается благоприятным исходом.

Однако, общая статистика ремонтных мастерских показывает, что у частных владельцев сварочное оборудование работает дольше и качественнее.

Сварочные инверторы старых выпусков уступают по надежности трансформаторам для сварки. А современные их разработки, особенно на IGBT-модулях, уже обладают сопоставимыми параметрами.

В процессе сварки внутри корпуса выделяется большое количество тепла. Используемая система для его отвода и охлаждения плат и электронных элементов у моделей даже среднего ценового диапазона не обладает высокой эффективностью. Поэтому при работе необходимо соблюдать перерывы для снижения температуры внутренних деталей и устройств.

Как и все электронные схемы, инверторные аппараты теряют работоспособность при повышенной влажности и появлении конденсата.

Несмотря на включение в конструкцию шумоподавляющих фильтров, в питающую электрическую схему проникают довольно значительные высокочастотные помехи. Технические решения, устраняющие такую проблему, значительно усложняют устройство, что ведет к резкому увеличению стоимости всего оборудования.

Телеграмм канал для тех, кто каждый день хочет узнавать новое и интересное: Школа для электрика

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Сварка от Texas Instruments: все для инверторов сварочного тока

Удобные и компактные инверторные источники тока для сварочных аппаратов с высоким КПД и корректором коэффициента мощности могут быть легко реализованы на базе микросхем Texas Instruments: ККМ-контроллеров с режимом чередования фаз UCC280xx, драйверов затворов силовых транзисторов UCC27xxx и LM51xx, а также – в случае цифровых источников тока – на базе микроконтроллеров из линейки C2000.

Когда речь идет об изготовлении металлоконструкций, одним из экономичных и эффективных способов соединения различных металлов является сварка. На сегодняшний день существует множество технологий, которые используют в своей работе различные источники энергии для создания сварочного шва: электрическую дугу, газовое пламя, лазерное излучение и так далее. Вне зависимости от используемой технологии, для образования и стабильного горения сварочной дуги необходимо обеспечить заданную вольт-амперную характеристику (ВАХ). Именно ВАХ определяет качество шва и скорость сварочного процесса. Для обеспечения требуемой ВАХ используют специальные источники питания. Среди основных типов сварочных источников тока, присутствующих сегодня на рынке, можно выделить трансформаторные, выпрямительные, генераторные и инверторные. Каждый из представленных аппаратов востребован при работе с конкретными типами металла, в определенных областях применения и предназначен для решения конкретных поставленных задач. Например, трансформаторные источники предназначены для сварки переменным током, выпрямительные, генераторные и инверторные – для сварки постоянным током.

Отдельно стоит отметить инверторный источник сварочного тока – ИИСТ. ИИСТ набирает свою популярность и широкое распространение благодаря своей мобильности, экономичности и высокой производительности. В большинстве случаев инверторные источники заметно повышают удобство и производительность сварки. Несмотря на малые габариты, они не уступают классическими источникам (трансформаторным и выпрямительным) по обеспечиваемым параметрам. Уменьшение габаритов ИИСТ, в основном, связано с использованием в схеме инвертора малогабаритного высокочастотного трансформатора вместо мощного сетевого силового трансформатора, используемого в трансформаторных и выпрямительных источниках.

Общие принципы построения инверторного преобразователя

Рис. 1. Общая схема источника питания сварочного аппарата

Электронная система управления в инверторных преобразователях также упрощает реализацию таких дополнительных функций как:

- горячий старт (Hot start), используемый для поджига электрода в начале сварки;

- форсированная дуга (Arc Force), которая с помощью увеличения тока предотвращает «залипание» электродов и обеспечивает стабильность горения дуги;

- антиприлипание (Anti-Stick) – также обеспечивает защиту от прилипания электродов при возникновении короткого замыкания.

Использование ККМ в режиме чередования фазы

Кроме блока управления, в инверторных источниках отдельного внимания заслуживает блок коррекции коэффициента мощности (ККМ). Несмотря на вопросы, связанные с возможным взаимным влиянием ККМ и инвертора, и удорожанием изделия в целом, использование блока активной коррекции коэффициента мощности обеспечивает ряд важных технических параметров. С функциональной точки зрения использование ККМ обеспечивает большую стабильность выходного тока и напряжения инвертора, при этом уменьшает влияние входного напряжения на выходные параметры. С другой стороны, по своей природе инвертор является импульсным устройством и нелинейной нагрузкой для питающей сети, поэтому несинусоидальный ток потребления приводит к искажению формы питающего напряжения. Используя блок ККМ, мы, фактически, поддерживаем величину входного тока, пропорциональную входному напряжению, и тем самым уменьшаем величину гармонических составляющих и повышаем коэффициент использования входной мощности, что позволяет более рационально использовать электроэнергию, снижая ее потребление прибором.

В линейке продукции компании Texas Instruments для управления питанием можно найти широкий спектр микросхем, позволяющих реализовать мощные AC/DC-преобразователи различного назначения, включая промышленные системы. Одним из решений при реализации ККМ в источнике с выходной мощностью 1 кВт и более является использование режима чередования фаз.

Общий принцип построения и работы блока ККМ с чередованием фазы представлен на рисунке 2. Как видно из рисунка, для увеличения выходной мощности два каскада ККМ включены параллельно на одну нагрузку. При таком включении выходной ток распределен между двумя каскадами, и величина используемой индуктивности, как и ее предельные токи, может быть уменьшена. Кроме индуктивности, менее строгие требования предъявляются и к другим силовым компонентам схемы: к ключевому транзистору, силовому диоду, выходному конденсатору. Использование меньших по размеру компонентов и разделение схемы на две составляющие позволяет обеспечить распределенное рассеяние тепла, так как силовые компоненты равномерно распределяются по всей площади печатной платы. Другой отличительной особенностью ККМ с чередованием фазы является сдвиг по фазе на 180° между параллельно работающими узлами. Такое включение дает ряд преимуществ по сравнению с реализацией однокаскадного ККМ на большую мощность или при простом параллельном включении двух каскадов. Так как каскады работают со сдвигом фаз 180°, то токовые пульсации, как по входу, так и по выходу, уменьшаются за счет взаимокомпенсации.

Рис. 2. Схема ККМ с чередованием фаз

Из-за меньшей величины входных пульсаций в такой схеме ослабляются требования к входному фильтру электромагнитных помех. С другой стороны, малые пульсации по выходу дают возможность использовать выходной конденсатор с меньшим номиналом и меньшей величиной пробивного напряжения. Это упрощает создание блока питания с низким профилем, снижает стоимость реализации и обеспечивает более высокую надежность.

Реализация ККМ на UCC28070

UCC28070 – это одна из микросхем в линейке Texas Instruments, позволяющая реализовать коррекцию коэффициента мощности с использованием метода чередования фаз в режиме непрерывного тока. Помимо UCC28070, подобным функционалом также обладают UCC28060, UCC28061 и UCC28063, но они рассчитаны на меньшие мощности и предназначены для реализации ККМ в режиме граничных проводимостей. Для реализации режима ККМ с чередованием фазы в UCC28070 использованы два широтно-импульсных модулятора (ШИМ), работающих со сдвигом фазы, равным 180°. Как уже было отмечено, такой режим способствует снижению входных и выходных пульсаций тока и уменьшает требования к фильтру электромагнитных помех, а также помогает уменьшить себестоимость за счет использования выходного высоковольтного электролитического конденсатора меньшей емкости и c меньшими пробивными напряжениями.

Среди технических особенностей, реализованных в UCC28070, следует отметить размытие спектра, синхронизацию тактового генератора, управление скоростью нарастания выходного напряжения. Все эти и некоторые другие свойства UCC28070, наряду с реализацией топологии с чередованием фазы, позволяют достичь повышенных значений таких параметров как КМ, коэффициент гармоник, скорость реакции на переходные процессы. Применение UCC28070 позволяет получить коэффициент мощности более 0,9, а также обеспечить повышенный КПД во всем диапазоне нагрузок.

На рисунке 3 показана типовая схема применения UCC28070.

Рис. 3. Пример использования UCC28070

Как пример реализации корректора мощности с чередованием фаз на основе UCC28070, можно рассмотреть типовой дизайн PMP4311 (рисунок 4). Реализация предложенной схемотехники позволяет получить КМ более 0,98 при нагрузке до 5 кВт и входном напряжении в диапазоне 180…264 В [1]. При этом КПД решения – не ниже 95%.

Рис. 4. Корректор коэффициента мощности PMP4311

Помимо UCC28070, в предложенном решении применены обратноходовой преобразователь на базе UCC28061 и драйверы силовых транзисторов UCC27322.

Драйверы затвора

UCC27322, используемый в типовом дизайне PMP4311, – один из представителей FET/IGBT-драйверов затвора, выпускаемых Texas Instruments. Основное назначение данного класса приборов – обеспечить необходимый ток заряда и разряда затвора мощных транзисторов. UCC27322 обеспечивает ток порядка 9 А для заряда емкости Миллера при напряжении питания до 15 В, для чего в драйвере используется технология TrueDrive. На рисунке 5 представлена линейка драйверов затвора производства Texas Instruments.

Рис. 5. Серия драйверов затвора производства TI

Широкая линейка драйверов затвора позволяет выбрать подходящую модель для управления различными типами транзисторов (MOSFET, IGBT), выполненных с использованием разных технологий (Si, SiC, GaN). Например, для управления GaN силовыми полевыми транзисторами рекомендуется использование драйверов LM5113 и UCC27611, которые обеспечивают защиту от превышения напряжения на затворе более 5 В.

Ниже, в качестве примера драйвера FET и IGBT, кратко рассмотрим линейку UCC2753x (рисунок 6).

Рис. 6. Функциональная блок-диаграмма UCC2753X

Среди особенностей линейки UCC2753x можно выделить следующее:

- малое время задержки – 17 нс;

- широкий диапазон рабочих напряжений 10…35 В дает возможность использовать драйвер с широким спектром силовых транзисторов как для Si MOSFET, IGBT, так и для SiC FET;

- наличие разделенного выхода (OUTH, OUTL) позволяет осуществлять независимую регулировку скорости изменения тока заряда и разряда затвора;

- блокировка питания при пониженном напряжении питания.

Кратко о цифровом управлении

Такую же функциональность, как и в случае аналоговой схемы реализации ИИСТ, можно получить, используя цифровое управление. В таком источнике тока в качестве контролера инвертора и ККМ используется микроконтроллер. Система строится с использованием цифровых алгоритмов управления, выполняющихся микроконтроллером, и программируемого ШИМ для управления силовым каскадом.

Типовая схема цифрового источника питания включает микроконтроллер (МК), ШИМ, АЦП, силовой каскад (рисунок 7).

Рис. 7. Упрощенная диаграмма цифрового преобразователя

Для реализации цифрового источника питания важны следующие свойства:

- АЦП должен обладать достаточной скоростью для управления петлей обратной связи. Кроме того, необходимо обеспечить его плотное взаимодействие с микроконтроллером и ШИМ для быстрого отклика системы;

- сам МК должен обладать достаточной производительностью для вычисления необходимых функций управления при одновременном считывании данных с АЦП и управлении ШИМ;

- ШИМ должен обладать достаточной гибкостью управления для реализации сложных топологий и обеспечения эффективного управления силовым каскадом;

- необходимо наличие компаратора, встроенного в МК, для прецизионного управления выходами ШИМ и контроля силового каскада.

Все вышеперечисленные требования легко реализуются с помощью микроконтроллеров TI семейства С2000. Интегрированные АЦП данного семейства могут работать на частоте до 4,6 Мвыб/с, при этом обеспечивается плотная связка между АЦП и ШИМ. Сам ШИМ позволяет обеспечить точность порядка 150 пс. В чип интегрирован компаратор, который позволяет реализовать режим управления по пиковому току. Само ядро микроконтроллера содержит ряд аппаратных ускорителей, которые позволяют легко реализовать математические функции, необходимые для реализации цифрового источника питания. Обобщенный пример реализации цифрового преобразователя на базе С2000 приведен на рисунке 8.

Рис. 8. Пример использования C2000 в цифровом преобразователе напряжения AC/DC

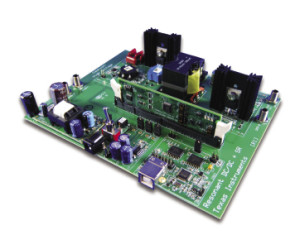

Для простоты реализации цифрового преобразователя напряжения компания TI предлагает набор готовых библиотек и средства отладки для проверки их функциональности. Для быстрого старта при разработке цифрового источника питания для сварочных аппаратов на основе контроллера реального времени C2000 следует обратить внимание на демонстрационные наборы TMDSHVBLPFCKIT, TMDSHVPFCKIT, TMDSHVPSFBKIT и TMDSHVRESLLCKIT (рисунок 9) [3, 4].

Рис. 9. Демонстрационный набор

TMDSHVRESLLCKIT

TMDSHVBLPFCKIT и TMDSHVPFCKIT показывают возможности реализации цифрового ККМ с чередованием фазы на базе микроконтроллеров TMS320F28035 и TMS320F28027 при работе от сети переменного тока с входным напряжением в диапазоне 85…265 В и выходным напряжением 390 В. Основное отличие между представленными наборами, кроме различных микроконтроллеров, поставляемых по умолчанию – это реализация в TMDSHVBLPFCKIT ККМ без входного выпрямительного моста. Оба набора могут использоваться совместно с TMDSHVPSFBKIT и TMDSHVRESLLCKIT для реализации полноценного цифрового AC/DC-преобразователя.

TMDSHVPSFBKIT и TMDSHVRESLLCKIT демонстрируют возможности реализации высоковольтного DC/DC-преобразователя с синхронным выпрямителем на базе микроконтроллера TMS320F28027. С помощью TMDSHVRESLLCKIT можно легко проверить возможности реализации резонансного DC/DC-преобразователя и поэкспериментировать с различными методами управления. Имеющаяся в комплекте плата управления (controlCard) с TMS320F28027 в случае необходимости может быть заменена на аналогичную с другим микроконтроллером из семейства С2000. С помощью TMDSHVPSFBKIT также легко проверить возможности реализации цифрового мостового DC/DC-преобразователя.

Для простоты разработки все отладочные средства Texas Instruments поддерживаются обширной документацией, подробными примерами типовых решений и большим набором открытых исходных кодов, которые можно найти в среде controlSUITE, что существенно облегчает обучение разработчика. Для удобства отладки и экспериментирования все наборы имеют USB JTAG-интерфейс. Программирование модулей может быть осуществлено при помощи графических элементов среды разработки.

Заключение

Компания Texas Instruments предлагает современные решения для разработки передовых инверторных источников питания сварочных аппаратов. Инверторные источники питания позволяют создавать промышленные приборы для реализации различных методов сварки при производстве сложных и ответственных металлоконструкций из различных материалов, а демонстрационные наборы TI позволяют быстро начать собственную разработку. Надежные, высокотехнологичные компоненты TI дают возможность создавать передовые источники питания для сварочных аппаратов на базе как аналоговых, так и цифровых решений. Имеющиеся компоненты Texas Insruments позволяют реализовать различные функции AC/DC-преобразователей – от управления затворами силовых транзисторов до реализации отдельных блоков: ККМ, инвертора, системы управления.

Литература

Скоростные драйверы MOSFET

UCC27321/2 – высокоскоростные драйверы, обеспечивающие пиковый ток до 9 А. Данные драйверы предназначены для управления мощными MOSFET, требующими высоких токов для перезаряда емкости Миллера при быстром переключении. Они служат интерфейсом между микроконтроллерами с низким энергопотреблением и мощными MOSFET. При нагрузке CL = 10 нФ драйверы обеспечивают фронты 20 нс, при этом время задержки управляющего сигнала составляет 25 нс для убывающего фронта и 35 нс для нарастающего. Использование драйверов позволяет уменьшить площадь платы управления за счет упрощения дизайна и использования одной микросхемы вместо множества дискретных компонентов. UCC27321/2 реализует два типа логики управления: с инвертированием (UCC27321) и без инвертирования (UCC273212) управляющего сигнала.

Рабочий диапазон напряжений драйверов – 4…15 В. Для обеспечения эффективного управления при низких напряжениях питания в драйвере применен гибридный выходной каскад (TrueDrive), использующий параллельное включение MOSFET и биполярного транзистора. Такая архитектура позволяет использовать драйвер в большинстве стандартных промышленных применений, требующих тока затвора значением в 6, 9 и 12 А. Встроенный паразитный диод интегрированного в драйвер MOSFET обеспечивает малый импеданс всплесков напряжения и позволяет во многих случаях отказаться от внешнего ограничивающего диода Шотки.

Для гибкости управления драйвером в микросхеме предусмотрен дополнительный вывод разрешения (ENBL). По умолчанию он подтянут к напряжению питания и может быть оставлен неподключенным при стандартном применении.

Драйверы доступны в нескольких корпусах – SOIC-8, PDIP-8, MSOP-8 PowerPAD. Корпус PowerPad обладает существенно меньшим температурным сопротивлением, что позволяет использовать драйвер при больших температурах и улучшить долговременную надежность.

Читайте также: