Расчет напряжения для сварки

Обновлено: 20.09.2024

3) обязательная зачистка поверхностей, которые свариваются.

Режимом сварки называют совокупность основных характеристик сварочного процесса, которые обеспечивают получение сварных швов заданных размеров, формы и качества.

Первым условием расчета режимов сварки является получение швов с оптимальными размерами и формой, которые обеспечивают высокую технологическую прочность и высокие эксплуатационные характеристики.

К основным параметрам дуговой сварки относятся: сварочный ток Iсв, напряжение дуги Uд и скорость сварки Vсв. Каждый из этих параметров как отдельно, так и в совокупности с другими, влияют на величину тепло вложения а, значит, и на геометрические размеры шва, коэффициент формы провара, коэффициент формы шва и участие основного и электродного металла в формировании шва.

Оптимальные параметры режима сварки обеспечивают необходимые геометрические размеры сварных швов и необходимые соотношения между основным и электродным металлом, при котором достигаются заданные механические свойства металла шва.

Шов №1:

Способ сварки: полуавтоматическая сварка в среде защитных газов;

Тип шва: Т1-?5 тавровый, односторонний, без скоса кромок;

Марка стали: ст3сп5,

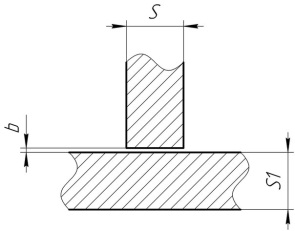

Рисунок 4.1. - Разделка кромок для шва Т1 по ГОСТ 14771-76

Определяем площадь наплавленного металла по формуле:

Fн= FнЗадаём диаметр электродной проволоки dэ.пр.=1,6мм, плотность тока j=175 А/мм 2

Сила сварочного тока при сварке в среде защитных газов определяется в зависимости от диаметра электрода, которым мы изначально задаемся, и допустимой плотностью тока:

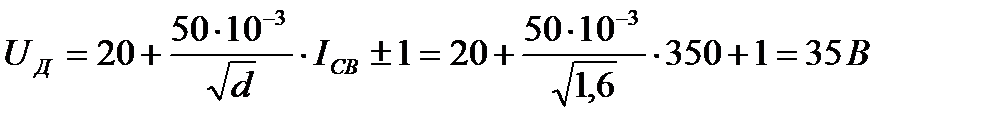

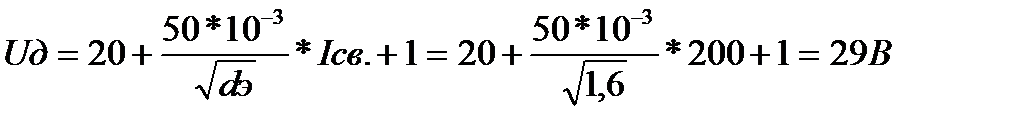

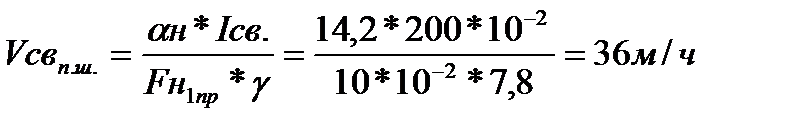

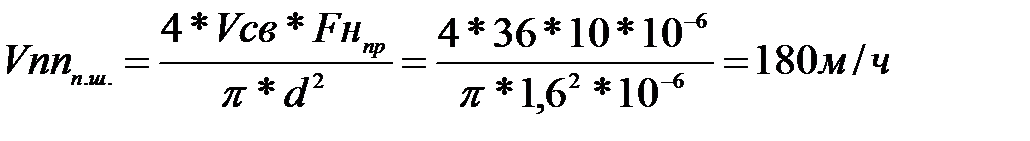

Для принятого диаметра электрода и силы сварочного тока определяем оптимальное напряжение дуги:

.

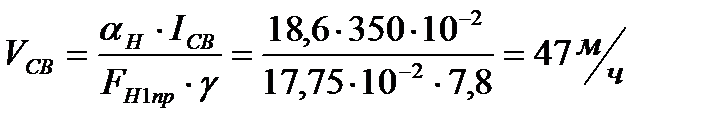

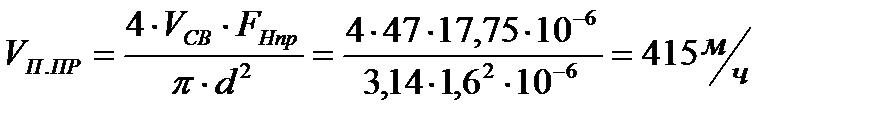

Скорость сварки может быть определена по формуле:

,

где g=7,8FН1пр - площадь поперечного сечения наплавленного металла за данный проход, см 2 .

Вылет электрода находится по формуле:

Выбираем L = 18 мм.

Скорость подачи проволоки определяется по формуле:

Шов №2:

Тип шва: Т7, тавровый, односторонний, со скосом одной кромки, с подварочным швом;

Марка стали: ст3сп5;

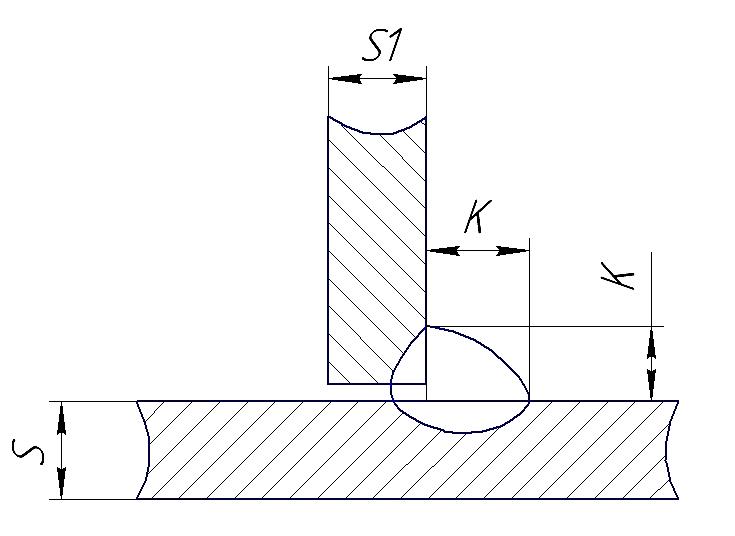

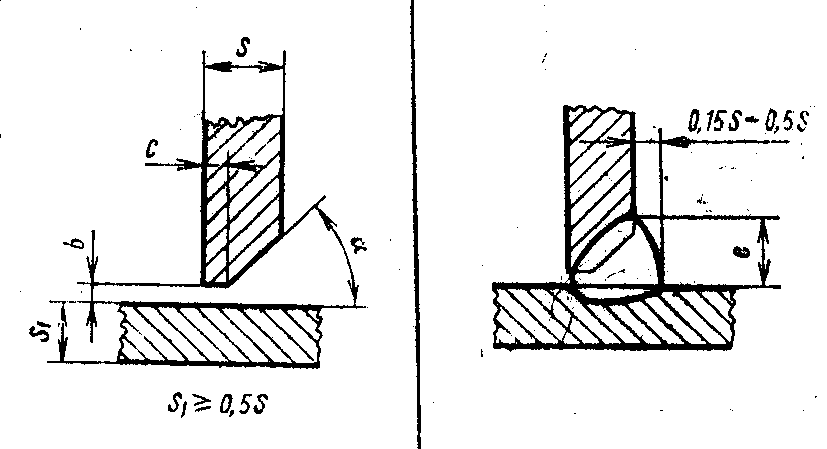

Рисунок 4.2 - Разделка кромок для шва Т7 по ГОСТ 14771-76

1. Определим катет шва по формуле:

k = 0,15 * s - 0,5s = 0,15 * 20 - 0,5 * 20 = 3 - 10мм,

Принимаем k = 5 мм

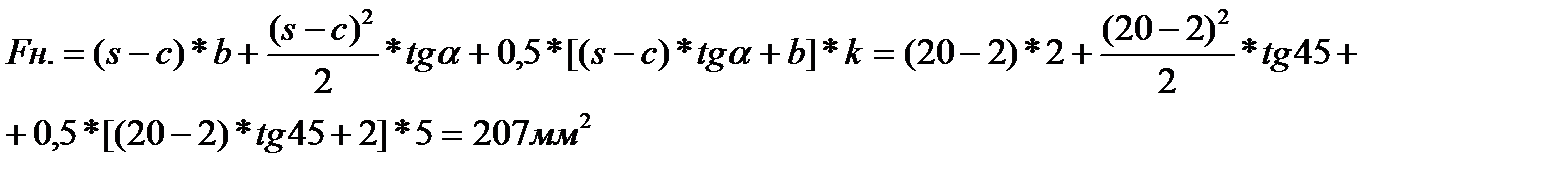

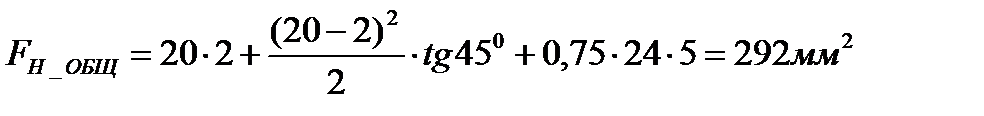

2. Определим площадь наплавленного металла:

Площадь наплавленного металла при полуавтоматической сварке составляет 40-50 мм 2. Выбираем Fн = 40 мм 2 .

3. Площадь наплавленного металла подварочного и корневого шва:

Конструктивно принимаем4. Зная общую площадь поперечного сечения металла, наплавленного при первом и последующих проходах, определим количество проходов:

Задаём диаметр электродной проволоки dэ.пр. = 1,6 мм, плотность тока j = 175 А/мм 2

5. Определяем силу сварочного тока:

6. Определяем оптимальное напряжение дуги:

7. Определяем скорость сварки:

8. Вылет электрода находится по формуле:

9. Определяем скорость подачи сварочной проволоки:

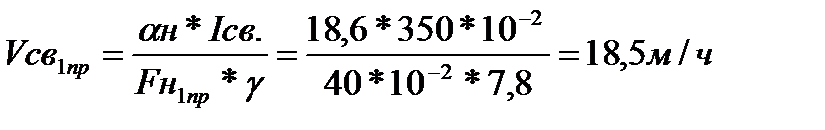

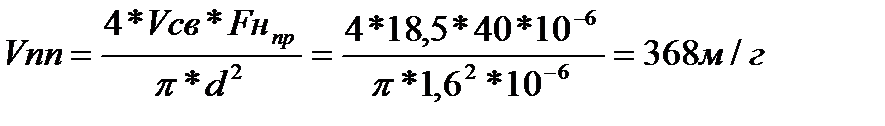

Определяем режимы сварки для выполнения подварочного и корневого шва:

1. Определяем силу тока:

Сила тока должна быть меньше, чем при сварке основного шва, чтоб избежать прожогов.

2. Определяем напряжение на дуге:

3. Определяем скорость сварки:

4. Определяем скорость подачи сварочной проволоки:

Шов №3:

Способ сварки: полуавтоматическая сварка в защитных газах.

Тип шва: Т6, тавровый, односторонний, со скосом одной кромки.

Марки стали: ст3сп5.

Рисунок 4.3 - Разделка кромок для шва Т6 по ГОСТ 14771-76

1. Определяем площадь наплавленного металла по формуле:

2. Зная общую площадь поперечного сечения наплавленного металла и площади поперечного сечения наплавленного при первом и каждом последующем проходах, найдём число проходов:

6.2. Расчет режимов сварки (наплавки) в углекислом газе проволокой сплошного сечения

В основу выбора диаметра электродной проволоки при сварке и наплавке в углекислом газе положены те же принципы, что и при выборе диаметра электрода при ручной дуговой сварке:

Расчет сварочного тока, А, при сварке проволокой сплошного сечения производится по формуле:

где а – плотность тока в электродной проволоке, А/мм 2 (при сварке в СО2 а=110 ÷ 130 А/мм 2 ; dЭ – диаметр электродной проволоки, мм.

Механизированные способы сварки позволяют применять значительно большие плотности тока по сравнению с ручной сваркой. Это объясняется меньшей длиной вылета электрода.

Напряжение дуги и расход углекислого газа выбираются в зависимости от силы сварочного тока по табл. 6.1.

Зависимость напряжения и расхода углекислого газа от силы сварочного тока

При сварочном токе 200 ÷ 250 А длина дуги должна быть в пределах 1,5 ÷ 4,0 мм. Вылет электродной проволоки составляет 8 ÷ 15 мм (уменьшается с повышением сварочного тока).

Скорость подачи электродной проволоки, м/ч, расчитывается по формуле:

где αР – коэффициент расплавления проволоки, г/А ч ; ρ – плотность металла электродной проволоки, г/см 3 (для стали ρ =7,8 г/см 3 ).

Значение αР рассчитывается по формуле:

Скорость сварки (наплавки), м/ч, рассчитывается по формуле:

где αН - коэффициент наплавки, г/А ч; αН = αР(1-Ψ), где Ψ - коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2 Ψ = 0,1- 0.15;FB - площадь поперечного сечения одного валика, см 2 . При наплавке в СО2 принимается равным 0,3 - 0,7 см 2 .

Масса наплавленного металла, г, сварке рассчитывается по следующим формулам:

при наплавочных работах:

где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см 3 ); VН - объем наплавленного металла, см 3 .

Время горения дуги, ч, определяется по формуле:

Полное время сварки (наплавки), ч, определяется по формуле:

где kП – коэффициент использования сварочного поста, ( kП= 0,6 ÷ 0,57).

Расход электродной проволоки, г, рассчитывается по формуле:

где GH – масса наплавленного металла, г; Ψ – коэффициент потерь, (Ψ = 0,1 - 0,15).

Расход электроэнергии, кВт ч, определяется по формуле:

где UД– напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷ 0,9; WO–мощность источника питания, работающего на холостом ходе, кВт. На постоянном токе Wо = 2,0÷ 3,0 кВт, на переменном – Wо= 0,2÷ 0,4 кВт.

Справочные сведения по оборудованию для сварки в СО2 приведены в табл. 4,5,7 приложения.

6.1. Расчет режимов ручной дуговой сварки (наплавки)

При ручной дуговой сварке (наплавке) к параметрам режима сварки относятся сила сварочного тока, напряжение, скорость перемещения электрода вдоль шва (скорость сварки), род тока, полярность и др.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве.

При выборе диаметра электрода для сварки можно использовать следующие ориентировочные данные:

В многослойных стыковых швах первый слой выполняют электродом 3–4 мм, последующие слои выполняют электродами большего диаметра.

Сварку в вертикальном положении проводят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм.

При наплавке изношенной поверхности должна быть компенсирована толщина изношенного слоя плюс 1–1,5 мм на обработку поверхности после наплавки.

Сила сварочного тока, А, рассчитывается по формуле:

где К – коэффициент, равный 25–60 А/мм; dЭ – диаметр электрода, мм.

Коэффициент К в зависимости от диаметра электрода dЭ принимается равным по следующей таблице:

Силу сварочного тока, рассчитанную по этой формуле, следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве.

Если толщина металла S ≥ 3dЭ, то значениеIСВ следует увеличить на 10–15%. Если же S ≤ 1,5dЭ, то сварочный ток уменьшают на 10–15%. При сварке угловых швов и наплавке, значение тока должно быть повышено на 10–15%. При сварке в вертикальном или потолочном положении значение сварочного тока должно быть уменьшено на 10–15%.

Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги UД= 22 ÷ 28 В.

Расчет скорости сварки, м/ч, производится по формуле:

где αН – коэффициент наплавки, г/А ч (принимают из характеристики выбранного электрода по табл. 9 приложения); FШВ – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см 2 ; ρ – плотность металла электрода, г/см 3 (для стали ρ =7,8 г/см 3 ).

Масса наплавленного металла, г, для ручной дуговой сварки рассчитывается по формуле:

где l – длина шва, см; ρ – плотность наплавленного металла (для стали ρ=7,8 г/см 3 ).

Расчет массы наплавленного металла, г, при ручной дуговой наплавке производится по формуле:

где FНП – площадь наплавляемой поверхности, см 2 ; hН – требуемая высота наплавляемого слоя, см.

Время горения дуги, ч, (основное время) определяется по формуле:

Полное время сварки (наплавки), ч, приближенно определяется по формуле:

где tO – время горения дуги (основное время),ч; kП – коэффициент использования сварочного поста, который принимается для ручной сварки 0,5 ÷ 0,55.

Расход электродов, кг, для ручной дуговой сварки (наплавки) определяется по формуле:

где kЭ – коэффициент, учитывающий расход электродов на 1 кг наплавленного металла (табл. 9 приложения).

где UД– напряжение дуги, В; η– КПД источника питания сварочной дуги; WO–мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т– полное время сварки или наплавки, ч.

Значения η источника питания сварочной дуги и WO можно принять по таблице:

Выбор и обоснование источника питания сварочной дуги может быть осуществлен по табл. 1–5 приложения.

6.3. Расчет режимов сварки (наплавки) под флюсом проволокой сплошного сечения

При сварке и наплавке под флюсом, для более глубокого проплавления, рекомендуется использовать высокие значения плотности тока в электродной проволоке (а ≥40 ÷ 50 А/мм 2 ), а при наплавке для снижения глубины проплавления принимается а≤ 30 ÷ 40 А/мм 2 . Диаметр электродной проволоки желательно выбирать таким, чтобы он обеспечил максимальную производительность сварки (наплавки) при требуемой глубине проплавления. Зависимость силы сварочного тока и его плотности на глубину проплавления приведена в табл. 10 приложения. Зависимость напряжения дуги от силы сварочного тока (флюс АН-348А) следующая:

Наплавку рекомендуется выполнять при постоянном токе прямой полярности. Вылет электродной проволоки принимается 30 ÷ 60 мм, при этом более высокие его значения соответствуют большему диаметру проволоки и силе тока. Скорость подачи электродной проволоки, м/ч, рассчитывается по формуле:

где dПР – диаметр проволоки, мм; ρ – плотность металла электродной проволоки, г/см 3 (для стали ρ =7,8 г/см 3 ).

Коэффициент расплавления проволоки сплошного сечения при сварке под флюсом определяется по формулам:

для переменного тока:

для постоянного тока прямой полярности:

для постоянного тока обратной полярности

αР= 10 ÷ 12 г/Ач

Скорость сварки, м/ч, рассчитывается по формуле:

где αН - коэффициент наплавки, г/А ч; αН = αР(1-Ψ), где Ψ - коэффициент потерь металла на угар и разбрызгивание, принимается равным 0,02 ÷ 0,03.

При наплавке под флюсомFB - площадь поперечного сечения одного валика, см 2 , укладываемого за один проходможно принять равной 0,3 ÷ 0,6 см 2 .

Масса наплавленного металла, г, определяется по формуле:

где VН - объем наплавленного металла, см 3 .

Объем наплавленного металла, см 3 , определяется из выражения

где Fн – площадь наплавленной поверхности, см 2 ; h – высота наплавленного слоя, см.

Расход сварочной проволоки, г, определяется по формуле

де GH – масса наплавленного металла, г; Ψ – коэффициент потерь.

Расход флюса, г/пог.м, определяется по формуле

Время горения дуги, ч, определяется по формуле

Полное время сварки, ч, определяется по формуле

де kП – коэффициент использования сварочного поста принимается равным 0,6 ÷ 0,7.

Расход электроэнергии, кВт ч, определяется по формуле

где UД– напряжение дуги, В; η– КПД источника питания: при постоянном токе 0,6÷0,7 , при переменном 0,8÷ 0,9; WO– мощность источника питания, работающего на холостом ходе, кВтч (на постоянном токе 2,0÷ 3,0 кВт, на переменном – 0,2÷ 0,4 кВт).

Марки флюса приведены в табл. 5.3.

| Cварочный ток, А | 200-400 | 400-800 | 800-1200 |

| Толщина слоя флюса, мм | 25-35 | 35-45 | 45-60 |

Технические характеристики аппаратов для автоматической сварки (наплавки) под флюсом приведены табл.6 приложения.

Расчет силы тока при сварке

Качественная сварка невозможна без точного и правильного расчета силы тока – важнейшего параметра в технологии сварочных работ. Если этот показатель слишком низкий, стержень будет залипать, и поджига дуги не произойдет. Напротив, если выбраны слишком высокие токи, электродуга зажжется хорошо, но возможно прожигание металла детали. Кроме того, и сам стержень сгорит быстрее, чем положено, особенно, если он небольшого диаметра.

Как же рассчитать необходимую мощность? Каким током варить электродом того или иного диаметра? Давайте посмотрим деально.

Ключевые параметры расчета режима сварки

Правильно выбранный режим работы сварочного оборудования обеспечивает хороший и быстрый поджиг и стабильную электродугу. Помимо силы тока параметрами, которые влияют на настройку режима, являются:

- род тока (постоянный, переменный) и полярность постоянного;

- диаметр электродного стержня;

- марка электродного проводника;

- пространственное положение шва при выполнении работ.

Чем больше перечисленных показателей учитывается в расчетах, тем качественнее будет результат. Рассмотрим, какой ток на какой электрод подается в зависимости от толщины последнего.

Диаметр электрода и сила тока

Толщина электрода напрямую зависит от толщины свариваемых деталей и размера сварного шва. Если ширина последнего не превышает 3–5 мм, то опытный сварщик, как правило, выберет расходник диаметром от 3 до 4 мм. При больших размерах сварочной ванны (5–8 мм) толщина стержня обычно составляет не более 5 мм.

Что же касается величины тока, то работают такие показатели.

- При d 3 мм – от 65 до 100 Ампер. Диапазон значений широк, они зависят от пространственного положения шва и химического состава свариваемого металла (соответственно и металла сердечника). Сварщики-новички и любители не ошибутся, если выберут усредненное значение – 80–85 Ампер.

- При d 4 мм – от 120 до 200 А. Зависимость та же – состав металла, расположение шва в пространстве. Это самый распространенный диаметр стержня, характерный для промышленных работ. Позволяет варить и тонкие, и широкие швы.

- При d 5 мм значение варьируется в диапазоне 169–250 А. Это уже достаточно большой диаметр. Роль играют не только состав сплава и положение шва, но и глубина проварки: чем она больше, тем больше должна быть и сила тока. Если глубина сварочной ванны не менее 5 мм, в режиме должен быть выставлен максимальный показатель – 250 А.

- При d 6–8 мм минимальный показатель мощности те же 250 Ампер. В условиях тяжелых работ с использованием трансформаторов он увеличивается до 300–350 А.

Ниже в таблице приведены рекомендуемые значения, которые известны любому профессиональному сварщику, но которые могут быть полезны для любителей и новичков.

Диаметр электрода, мм

Толщина металла, мм

Сила тока, А

Положение шва

Пространственное положение шва также играет большую роль при расчете мощности. Какой ток для сварки электродом выбрать с учетом этого критерия? Здесь важно знать, что наибольшие значения выбираются при заваривании швов в горизонтальном (нижнем) положении. Если шов накладывается вертикально, то сила тока в среднем будет на 10–15% меньше.

Самый низкий показатель – при наложении потолочных швов: ток должен быть ниже в среднем на 20%, чем при работе на горизонтальных поверхностях. Для наглядности укажем значения в таблице (на примере электродов с обмазкой основного типа).

d электрода, мм

Пространственное положение

Нижнее

Вертикальное

Потолочное и полупотолочное

Сварка не выполняется

Полярность

Сварка современными аппаратами производится только постоянным током прямой или обратной полярности. Электроды постоянного тока обеспечивают гораздо большую (на 15-20%) глубину провара, чем при использовании переменного тока от трансформатора.

- На прямой полярности варят чугун, низколегированные, низко- и среднеуглеродистые стали и добиваются глубокого проплавления металла деталей.

- На обратной варят более широкий спектр сталей (низколегированные, низкоуглеродистые, средне- и высоколегированные), сваривают тонкостенные конструкции, также ее используют при высокой скорости плавления электродов.

И глубокий провар, и высокая скорость сварки требуют больших величин тока. Таким образом, и при обратной, и при прямой полярности сила тока может быть увеличена в обоих указанных случаях.

Напряжение

Отдельно следует сказать о напряжении. На современных инверторных устройствах этот показатель выставляется автоматически, поэтому в расчетах он не играет существенной роли. Для РДС этот диапазон составляет 16–30 Вольт.

Не влияет данный параметр и на глубину провара. Здесь важен фактор безопасности: в момент замены электрода напряжение дуги резко повышается до 70 В, поэтому сварщик должен быть крайне осторожен.

Формула расчета

Опытные сварщики обычно настраивают электродугу экспериментальным путем, не делая сложных предварительных расчетов. А новичкам пригодятся не только размещенные в статье таблицы, но и формула, по которой рассчитывается, каким электродам какой нужен ток. Она действует в отношении электродов самых востребованных диаметров (3–6 мм).

- I = (20+6d)d, где

- I – сила тока, d – диаметр электрода.

Если толщина стержня менее 3 мм, расчет осуществляется по формуле: I = 30d.

Однако и этими формулами следует пользоваться с учетом пространственного положения сварки: при потолочной варке отнимаем 10–15% от результата, который получаем по формуле.

Все важнейшие параметры режима сварки производитель, как правило, дает на упаковке. Не исключение – продукция Магнитогорского электродного завода. При корректной настройке необходимых показателей режима сварочных работ электроды МЭЗ обеспечат отличный поджиг электродуги, ее устойчивое горение и образцовый результат – ровный сварной шов с необходимыми характеристиками.

Читайте также: