Расход воздуха от сварочного поста

Обновлено: 19.05.2024

Извините заранее, если где-то непонятно, тема для меня новая, а почитав немного на форуме не нашел ответа именно на этот вопрос.

С Уважением, Анатолий.

Добавлю и я: Для FM-M расход 3000 - слишком много , да и не нужно. Даже для FM-M диаметром 200 - достаточно 2000. Ну и кг/м3 -??

Может все-таки не сварка, а резка? А вентилятор можете подобрать типа 14-46.

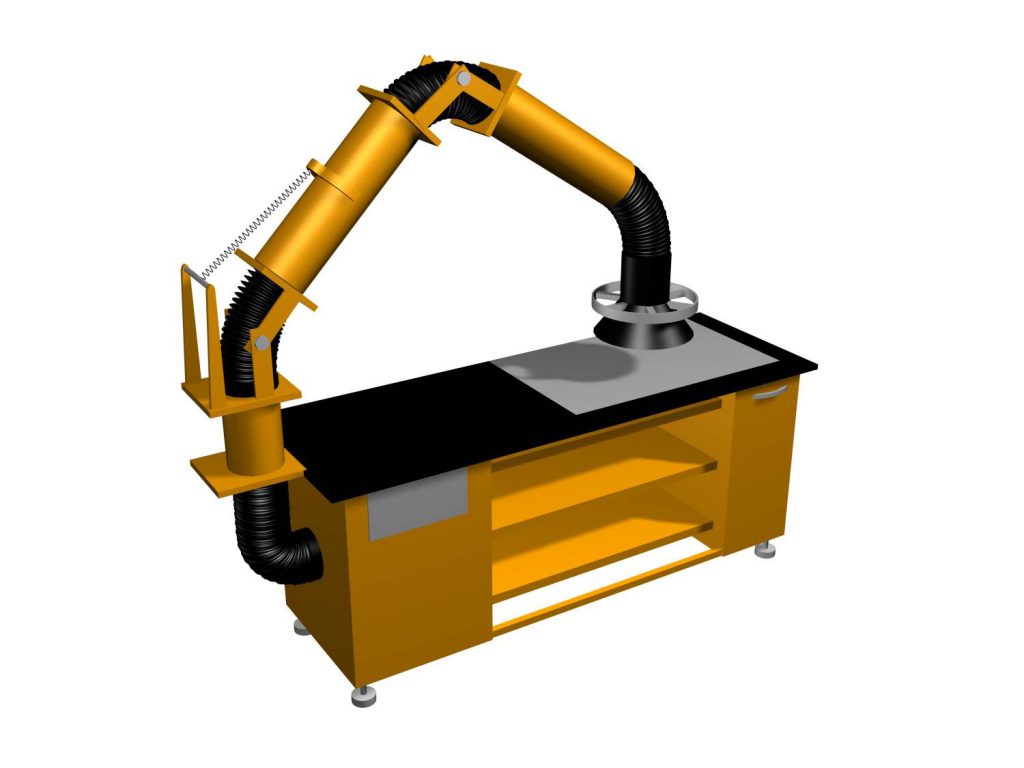

По поводу стыковки - подводится сам рукав с боку стола, сейчас приложу эскиз который мне дали, там более-менее понятно что к чему.

Нажмите для просмотра прикрепленного файла

Странно. Вроде на русском пишем и о технологической вентиляции.

Хорошо, переформулирую. Каким образом связаны применение консольного отсоса СовПлим и перекрытие поверхности стола листом? Вы что, отсос ПОД столом размещаете?

Система для работы в Африке.

1. вентиляция Push-Pull для удаления дыма на высоте 3м и выше - рециркуляция через НЕРА фильтры, а не прямоток - вы там заморозите цех сразу и не до вытяжки от стола уже будет.

2. Тянуть из сварочного стола, чтоб дым и аэрозоли, вопреки законам природы двигались вниз, можно, но для этого надо организовать движение воздуха сверху вниз со скоростью не менее 0,25 м/с. А с углом захвата хотя бы 20*-30* скорость в сечении может быть раза в 2 выше. Возьмите площадь стола, помножте на скорость и получите м3/с - т.е. производительность вентилятора - от 7250 до 15000 м3/н.

Но это не всё - надо этот воздух компенсировать наружным, подогретым.

По поводу стыковки - подводится сам рукав с боку стола, сейчас приложу эскиз который мне дали, там более-менее понятно что к чему.

Нажмите для просмотра прикрепленного файла

Так зачем народ путаете: нарисо в а ны две отдельные системы - от стопа и с флекс-максом. По столу такого разиера с отсосом снизу при сварке - конечно не рационально, не логично, затратно и как минимуму требует объяснения и веских доводов. А по двум системам в комплексе - нужно зать технологию. Без нее нечего комментировать.

Система для работы в Африке.

1. вентиляция Push-Pull для удаления дыма на высоте 3м и выше - рециркуляция через НЕРА фильтры, а не прямоток - вы там заморозите цех сразу и не до вытяжки от стола уже будет.

К сожалению Push-Pull не довелось оценить лично - не застал. Но ведь это не полная альтернатива системам с МО. Как дополнение или при невозможности применения МО по технологическим причинам. А фильтровать для экономии можно и в стандартных решениях. Вот только заказчик у автора на вентиляторе совплимовском копейки хочет сэкономить, а мы тут о пуш-пулах с очисткой говорим.

Сложно понять что хотите, по поводу FM-M зайдите на сайт производителя, посмотрите на это устройство.

Его потери и расходы, прибавьте потери давления в воздуховодах. Зайдите на сайт отечественных вентиляторов

и подберите необходимый. (Ц14-. )

В помощь найдите знакомого вентиляционщика, для подбора данного вентилятора и личного расспроса Вас. Займет минут 20-30.

P/S Самоочищающие фильтры с возвратом воздуха, дело хорошее.

Но что делать с аргоном, при сварке в среде))))

Вот только заказчик у автора на вентиляторе совплимовском копейки хочет сэкономить, а мы тут о пуш-пулах с очисткой говорим.

По поводу экономии - это можете даже не сомневаться, заказчик за каждую копейку пальцы в дверь сует.

Так как мне был изначально дан расход воздуха, задам еще один вопрос по сути: подскажите, как тогда правильно рассчитать требуемый расход удаляемого воздуха от стационарного сварочного поста? Нашел СНИП N 1009-73, в котором расписаны по сути скорости для различных видов удаляемых вредных веществ, но конкретных формул к сожалению не нашел.

Буду Вам очень признателен, если подставите дружеское плечо

Не могу разглядеть там Push-Pull.

Без рециркуляции и очистки, без расчитанного воздухообмена по количеству выделяющихся вредностей и воздухораспределения с учетом местных условий и спецрешетками (а не изображенными непонятными диффузорами) - это не Push-Pull, а обычная общеобменная вентиляция с непонятной эффективностью. Да еще отопительные агрегаты (?) перемешают весь объем.

А как его подставить, если вы где-то в стороне движетесь параллельным курсом и не видно, что переварили все наводки выше, не подтверждаете и не опровергаете предположения? Если нет ясности по технологии (как я понял - 2 рабочих места: на столе резка и отдельно флекс-макс для нестационарного рабочего места по сварке, но этого недостаточно), если настроены просто выполнить задание заказчика, которое как минимум вызывает вопросы и в принципе не должно так жестко навязывать технические решения. Тем более компетентность заказчика в этом деле сомнительна.

Ваша цель проектирования - весь участок в целом? Если только вопрос по FM-M, то кроме выбора модели по радиусу действия (здесь тоже есть нюансы), определитесь с диаметром (160 или 200). Рекомендуемый расход от производителя соответственно 1200 и 2000). Просто примите эти значения. 3000 от заказчика к столу относились?

P/S Самоочищающие фильтры с возвратом воздуха, дело хорошее.

Но что делать с аргоном, при сварке в среде))))

Любопытная ремарка. Просьба знающих пояснить. Фильтры при сварке в среде защитных газов не улавливают выделяющиеся вредности с декларируемой эффективностью 99% и требуется выброс от данного МО выводить в атмосферу?

Самоочищающиеся фильтры обеспечивают механическую фильтрацию загрязненного воздуха, т.е. задерживают на поверхности фильтроэлементов твердые частицы металлов, оксидов (до долей микрона), из которых состоит дым. Очистку воздуха от газов таким образом не выполнишь. Поэтому некоторые производители ставят доп модули с активированным углем, но это сомнительное и малоэффективное мероприятие. Нужно предусматривать либо выброс за пределы, либо разбавление чистым воздухом.

Пожалуй, не совсем точно выразились..

"Выброс за пределы" не отменяет необходимость "разбавления чистым воздухом" учитывая эффективность МО. Ну и по определению выбрасываемый воздух нужно замещать.

По допочистке -я бы сказал, что малоэффективно не с точки зрения способности очистить, а как альтернатива общеобменной вентиляции на то кол-во газообразных ВВ, которые улавливаются. Тем более здравый смысл говорит, что в теплый период года использовать эти допкассеты и душиться без притока, хотя бы естесственного - глупо. А дорого по умолчанию.

Для Незнайки.

Фильтры, как выше сказано, в случае сварки предназначены в основном для улавливания твердых ВВ. Так как именно твердые определяют расчетный воздухообмен, фильтры позволяют его снизить, но ни как не ислючить совсем.

Под механизмом снижения воздухообмена вы подразумеваете отсутствие необходимости компенсировать МО, не выброшенный во вне?

Коллеги, ещё вопрос. Тут упоминалась push-pull. Надысь столкнулся с этой новацией (для меня). Придётся прибегнуть в данной системе, ввиду невозможности устройства МО в непосредственной близости от источника ВВ. По первому пониманию рассматриваю push-pull как разновидность МО, кот. забирает основную часть вредностей, остальное разбавляем общеобменкой (до ПДК). Вопрос: какова эта часть? Эффективность МО рукава обычно принимается 75-80%, встроенный МО чуть не 95%. А push-pull?

Нет. Если посчи тать необходимый приток для разбавления по каждому выделяемому вредному веществу отдельно, то обычно для сварки определяющим (бОльшим) буддет объем воздуха по твердым ВВ.. Фильтрацией поступление их в помещение снижается в разы. Остается то, что не уловили МО и неуловленные газообразные.

Поподались выложенные на сайтах результаты лабораторных испытаний по конкретному производителю для конкретной модели картрижного фильтра и для конкретного вида сварки с процентом очистки по каждому веществу. Если память не изменяет.

По пуш-пулу.полагаю, что не верно подходите. Но и навязывать что-то воздержусь. Сначала бы уточнить методику подбора от производителя и какие воздухообмены получаются по их расчетам.

П.С. На прежней работе закупили и смонтировали такие системы. Вроде отзывы хорошие, только шумно получилось. Подробностей не знаю.

Как в одном фильме театр. режиссёр: "Нужны новые формы. Кончаю, можно сказать, в некотором смысле намеренно на полуслове".

Покуда у меня в голове чуть более чем пустота, навязанное вами бы очень сгодилось.

Или " у меня есть собственное мнение по этому вопросу, но я с ним не согласен".))

Ну смотрите: ваша аналогия пуш-пула с МО совсем не годится, т.к. очищается весь объем воздуха помещения. Или почти весь, а какие- то зоны активнее других. уж тогда ближе к общеобменной вентиляции. В едь всеравно придется обращаться к производителям или дилерам с подбором и за разъяснениями. Интересно было бы узнать. Например, если понятно, что производительность системы однозначно будет зависить от строительных размеров производственных участков, то каким образом учитывается интенсивность и характер вредых выделений, какая у них метода, есть ли привязка к ПДК на рабочих местах.

Ну, можно принять какие-то концентрации ВВ до очистки и после, можно ппредположить, что "кратностью" воздухообмена можно играть в зависимости от кол-ва выделений. Но диапазон этих 'кратностей' весьма ограничен, как я полагаю.

В общем, сначала с самим пуш-пулом разобраться надо, а потом уже с классической общеобменкой и ее роли и доле определяться.

Расход воздуха от сварочного поста

Речь о сварочном посте. Ниже уже есть тема по сварочному посту, НО я сделал новую, т.к. конткретики там мало, а тут приведу всю ту инфу что нашел из книг по вентиляции и свои расчёты.

Использовал в основном Титова, Молчанова, Писаренко.

Причина разработки - есть помещение под сварочный пост: стол длиной 5,5м и два зонта над ним (bad) - вредности удаляются плохо, соответственно задымлены помещения сверху (этажом выше), сварщики задыхаются и т.д.

Никакого технического задания нет и не будет. Принцип: расчитай и подбери - остальное мы сами. Все выкладки от начала и до конца моих рук дело.

П.с. МО от кузницы работает норм.)) (тема про местную вытяжную вентиляцию).

Помещение 5,5х6х4м.

Сварчный стол 5,55х1х0,75м

Работает два сварщика.

Неудачную вытяжку (самодельная конструкция).

Свариваемые детали: от мелочи (сварка на столе), до стальных бандажей (на них наматывается кабель) (диаметр 500мм, ширина 500мм) (варят на полу).

Сварка ручная.

Сварочные электроды по стали 100 кг в год или примерно 300г в день.

Выделяется оксид железа.

Думаю, в дни, когда варят активнее всего ПДК превышен в раза 2-3. (точных данных не имею).

Выбрал панель равномерного всасывания максимальную по габаритам из представленного типоразмерного ряда (ширина панели А=900мм). Так, чтобы удаление вредностей шло в сторону от лица сварщика.

Таких панелей по замыслу должно быть две.

1) расход воздуха L=1500-4500 м3/час на 1 кг электордов.

2) для сварки в закрытых, полузакрытых пространствах скорость воздуха 6,5м/с.

3) площадь живого сечения F=0,13 м2.

4) L=3600*0,13*6,5=3000 м3/час.

Вытяжка сверху - не слишком удачное решение т.к. сварочные газы и аэрозоли идут через зону дыхания сварщика. Кроме этого, большие подсосы воздуха со сторон, где нет сварки.

Если пытаться улучшить работу существующей системы, я бы пытался закрыть все зоны подсоса с трёх сторон сварочного поста хотя бы негорючими занавесями (если зашить стационарно не хочется). Тогда подсасываемый воздух будет идти из-за спины сварщика и отгонит сварочнае газы от дыхания. Кроме этого движение воздуха и захватываемых сварочных газов приобретёт приблизительно однонаправленное движение: воздуха с фронта с поворотом наверх, захватывая газы, и газы снизу - вверх.

При сварке больших габаритов, я думаю лучше всего сварить невысокий стол- ящик с съёмными решётками (сваренные из конструктива: уголка или 4гранной трубы) наверху и вытягивать из ящика. При этом газы будет тянуть вниз. Для усиления тяги, решётки надо закрывать съёмными листами жести в тех местах, где при операции не будут варить.

jota: насчет крупногабаритных деталей - их перевозят погрузчиками. проблема с установкой на такой стол короб - а как тогда варить с разных сторон детали, проблема ее перемещения?

Насчёт постов - я бы применил что-то в виде коробки с только одной открытой стенкой со стороны сварщика, чтоб исключить выход дыма в стороны и подсос воздуха. И между постами перегородка не мешала бы. Не то что не мешала бы, она нужна по ТБ, чтоб не слепили друг друга. Кроме этого, если система общая, то на каждую кабину на воздуховод клапан с приводом - управление аналоговым сигналом 0-10В, чтоб отключать неработающий пост и регулировать количество воздуха.

При сварке больших деталей - прочный ящик (высотой 400-500мм) на полу или фальш-пол. Погрузчик или тельфер без труда поставит. А перемещать - так надо тельфер иметь - где ж в такой комнатушке погрузчик развернётся.

там и тельфера нет (просто не установить).

ПОДСКАЖИТЕ ПО ПОДБОРУ ВЕНТИЛЯТОРА.

насколько я понимаю - у каждой панели нужно обнеспечить L=2800-3000 м3/час.

потери давления в данной системе (рисунок выше) минимальны.

значит производительность вентилятора Q=5500 - 6000 м3/час?

вентилятор радиальный.

или подойдет ли к примеру: ВР80-75-5 с колесом диаметром Dном

Минимальный - это не число.

Надо иметь сопротивление зонта, клапанов - если будут и воздуховодов при номинальном расходе.

Скорости там будут немалые.

Просчитаете потери, добавьте каких 50-100 Па на динамику и определите по х-ке рабочую точку, т.е. производительность при данном давлении

потери напора на трение в воздуховоде 18Па

потери давления в связи с местными сопротивлениями 250Па

диаметр воздуховода у панелей 400мм, скорость воздуха 6,5м/с

диаметр воздуховода после объединения 450мм, скорость воздуха 9м/с

+ 50 Па потерь по совету Jot'ы

Итого потери давления примерно 320 Па

Вообще было бы неплохо взять вентилятор больше и к нему частотник. Тогда имели бы широкое поле регулирования, а так всё приблизительно. в любом случае запас лучше когда есть, чем когда его нет. и меньший шум на средних частотах при пониженных оборотах вентилятора.

Скорости серъёзные и система без глушения. Постоянный шум на рабочем месте выше 60 дБ давит на самочувствие. Проверьте по вашим гигиеническим нормам допустимый шум на рабочем месте и попробуйте прикинуть уровень звукового давления в дБ(А)

Из представленных в интернете разных фирм по хар-кам подходит один тип вентиляторов ВР 80-75-4(5), у др. моделей заданная производительность по воздуху (5600) с учетом потерь по давлению не обесечивается при максимальном КПД.

В итоге получается вентилятор ВР80-75-5 при расходе L=5600м3/ч c учетом потерь давления.будет выдавать N=1,5кВт, КПД=0,83, 30 м/сек и примерно, n=1200 об/мин при температуре t=20С.

Постараюсь проверить по шуму.

Уважаемый Jota - Спасибо за комментарии!

Нормативный уровень звукового давления 86 Дб

Уровень давления примерно 110 Дб

Требуемое снижение уровня звукового давления по расчету составляет от 10-20 Дб (на среднегеометрической частоте октавной полосы от 63 до 8000 Гц)

Свариваемые детали: от мелочи (сварка на столе), до стальных бандажей (на них наматывается кабель) (диаметр 500мм, ширина 500мм) (варят на полу)

Если на столе свариваются мелкие детали - зачем такая широкая панель -900мм?

Поворотные вытяжные устройства на консоли не рассматриваете? Для мелких деталей подойдет - постоянно ворочать не надо, да и для тех, что на полу варятся - тоже. Можете одну панель сделать и один поворотник.

Варятся детали разных размеров - не уверен, что поворотное вытяжное устройство сможет отсосать все вредности выделяющиеся при сварке - либо скорость на всасывании придется увеличить,что может негативно сказаться на самом процессе сварки.

100% и панель не удалит. Если воронка стоит правильно - то ПДК на рабочем месте будут в норме, проверено не раз.

Попробую просчитать этот вариант.

Насчет выбранного мною вентилятора - подойдет такая модель для объема 5600м3/ч, основываясь на моих расчетах ??

Обычно этого и не требуется. Сварщики не любят воронки таскать, панели нормально будут.

Да, не любят на крупногабаритных деталях. На мелких - нормально, да и автор с напольной сваркой не определился. Свои преимущества все-таки есть.

Это почти через месяц после обсуждения. В любом случае рад за Вас, что определились.

И если выбор совпал, то почему местные специалисты в кавычках?

Спасибо!)

Деньги на монтаж вентииляции сварочного поста выделили только на конец сентября-начало октября. местные "специалисты")) - т.к. они будут заниматься только монтажем системы. Сами посчитать они ничего не смогли, кроме как прикинуть (и это без расчетов!) марку вентилятора)

Здравствуйте, подскажите, пожалуйста! Мне необходимо заменить все сварочные выпрямители ВДУ-506 с током 50-500А на аналог, знакомый главный инж, порекомендовал заменить их на инверторы, которые и проще в обслуживании и сварщикам удобнее, и дешевле гораздо. Но у меня сомнения возникли, так как сварочный ток , например для немецкого инвертора Fubag max 190 А. Рассматриваю подразделение ремонтно-механического цеха. Может быть кто-то осведомлен в этом вопросе, как-то влияет этот ток на свариваемые конструкции и будет ли он он достаточен? и замена сама по себе действительно равноценна? заранее благодарна.

Всем доброго времени суток. Решил немного освежить ветку своими размышлениями на тему.

Очередное производственное предприятие с очередными "ребусами" и очередная попытка сделать максимально правильно, насколько это возможно, при этом не потеряв объект. В большом цеху отгородили с помощью кирпичной кладки помещение под сварочный участок 5,3х4,3м, высота помещения 4,4м. Сварочный участок оформили сварочным столом 1600х1000 (меньшая сторона примыкает к одной из стен) на котором будут работать полуавтоматическим углекислотником и аргоном попеременно или одновременно, в зависимости от вида изделий и второй стол 700х700 чисто под аргон.

Понятное дело, что расходы на сварочные расходники никто не дал и давать не собирается, так этого нет, не было и вообще мне это "наф.. знать не нужно" со слов местных представителей.

Первый вариант сообща с нашими украинскими совплимовцами решили изобразить в виде двух отсос воронок с повортными механизмами + механический фильтр. Общеобменка с верхней зоны была принята в размере около 7 крат, не прошло

Расход сварочных материалов, хотя бы для общей оценки, можно найти самому: литература и гугл.

Так почему не прошло? И что с притоком?

Извиняюсь, не дописал, интернет закончился. Варят различные конструкции из разных металлов, потому и с расходом вопросы. Но сейчас не об этом.

Совплимовский вариант отвергнули по причине "нецелесообразности" и высокой стоимости. Здоровье рабочих тоже не аргумент по причине той же экономии.

Далее был предложен вариант минималистический: МО - по типу панелей равномерного всасывания Чернобережского 1П9 для бОльшего стола и 1П6 для меньшего. Приток убрали как систему в принципе "за ненадобностью". Справедливости ради, должен отметить, что при длине стола 1600мм забор с одной точки при одновременной работе 2х сварщиков эффективность была бы не очень высока, что и подметил сам заказчик, при этом двухсторонняя панель стационарная или подвижная была отвергнута как вариант. предполагалось, что оставшиеся вредности будут удаляться из верхней зоны общеообменкой.

В итоге заказчик затребовал повесить зонт над столом с размерами 1600х1000 и панель над столом 700х700, при этом, как он заметил необходимостью устройства общеообменки как системы я его вобще не убедил, т.к. это не первый цех в его практике и никаких общеообменок там нет.

И уж если требовать пожеланиям зака, мб стоит:

1) сделать зонт над столом минимум 1700х1100, со скоростью улавливания мин 0,8 м/с или как вариант сделать 2 зонта, площадью 850х1100 каждый для бОльшей эффективности;

2) все-таки оставить вытяжку из верхней зоны, но посадить ее на одну систему с МО.

И чем больше я пытаюсь заку что-то доказать или выяснить, тем больше проходит времени до выдачи очередного варианта и тем меньше на его лице желания продолжать сотрудничество. Ему кажется, что предлагая варианты с тем же совплимом я над ним издеваюсь и даже не потому что это очень дорого, а потому что это не нужные технические изыски.

Мда. Старые песни о главном. О заказчике, в смысле.

А что он ответит о суммарном расходе от двух столов 6000-7000, как будет работать вытяжка без притока, двери нараспашку?, сколько при этом уйдет тепла?

Если уж зонт над большим столом, то посмотрите на сайте соплима зонт МЭН. Не для того. что бы его купить, а выполнить сам принцип. Ничего сложного в изготовлении, а расход в разы меньше.

Если зонт располагать сверху над местом сварки, то это не оптимально. Лучше организовывать поток воздуха в сторону от человека, чтобы через его голову (зону дыхания) проходил чистый воздух, а не дым от сварки.

На стационарных постах сварки типовыми решениями является либо отсос вниз (столешница верстака выполняется в виде решетки), либо вбок (боковая панель), либо комбинация вниз и вбок. Отсос вверх через воронку неудобен тем, что затрудняется доступ к месту сварки (перекрывается зонтом если его слишком приблизить). Зонт (в виде воронки) применяется на небольших мобильных агрегатах, там просто по другому конструктивно не выполнить.

В таких случаях рисую эскиз. Здесь как эконом-вариант я бы каркас зонта из 25 го уголка обшил оцинкованным листом. Свесы по периметру (у вас по трем сторонам) считаю необходимым дополнением, в т.ч. от сквозняков.

Если зонт располагать сверху над местом сварки, то это не оптимально. Лучше организовывать поток воздуха в сторону от человека, чтобы через его голову (зону дыхания) проходил чистый воздух, а не дым от сварки.

Категорически с вами согласен, буквально слово в слово было озвучено заку, но как он сказал - это не аргумент.

На стационарных постах сварки типовыми решениями является либо отсос вниз (столешница верстака выполняется в виде решетки), либо вбок (боковая панель), либо комбинация вниз и вбок. Отсос вверх через воронку неудобен тем, что затрудняется доступ к месту сварки (перекрывается зонтом если его слишком приблизить). Зонт (в виде воронки) применяется на небольших мобильных агрегатах, там просто по другому конструктивно не выполнить.

Столы у них - это массивные плиты, т.с. из "глыбы" металла. никак их модернизировать резать и менять категорически отказываются. В первоначальном варианте, что было описано выше, я им предлагал отсос воронки с рычажным механизмом безбалочного типа, но увы и ах.

Каркас это хорошо, но я не совсем понял каким образом воздух сквозь этот зонт проходит, там панели должны быть перфорированные или через щели между этими панелями?

Насчет свесов я понял так, что смысл заключается в том, что сам зонт нужно повесить метра на 2-2,5 и свесы должны быть минимум 0,5м, чтобы облако аэрозолей и дыма улавливать и удерживать.

Каркас это хорошо, но я не совсем понял каким образом воздух сквозь этот зонт проходит, там панели должны быть перфорированные или через щели между этими панелями?

Насчет свесов я понял так, что смысл заключается в том, что сам зонт нужно повесить метра на 2-2,5 и свесы должны быть минимум 0,5м, чтобы облако аэрозолей и дыма улавливать и удерживат

В описании же написано, что воздух удаляется через щели по периметру. Скачайте паспорт, может что-то разглядите. Но по конструктиву у них все заточено на модульность конструкции, что бы собирать как конструктор разные типоразмеры. А вам то проще. остается с размером щели определиться. Так понимаю. она должна быть вертикальной. т.е. воздух идет от центра.

По высоте согласовать надо с заказчиком. Если шторки ниже 2 м окажутся, ему может не понравиться, он же у вас ..эээ. ну. вы поняли.

Добрый вечер. тема конечно интересная. Только вот загвоздка, в вентиляции я новичок. и хотелось бы больше почитать об этом. Если у кого есть электронные книги по вентиляции и расчету, то буду благодарен за поделенную формацию.

вентилятор ставь помощьнее (из возможных установить в твою имеющуюся вентсистему). чтоб отсос был наверняка, а не по расчету.

И еще не забудь установить на зонты лампы освещения, ато твои сварщики вскоре станут кротами.

вентилятор ставь помощьнее (из возможных установить в твою имеющуюся вентсистему). чтоб отсос был наверняка, а не по расчету.

Ага. Знал я одного заводского инженера, который долго и тщательно считал, а потом результат умножал на два. Не уподобляйтесь.

Приношу прощение, что нагнетаю. Пусть выберут любую фирму, кроме Таратыркина, проконсультирую и проконтролирую бесплатно, если Москва.

Вентиляция сварочного производства

Работы в сварочном цехе относятся к сложному и вредному роду занятий. Связано это с тем, что в процессе сварочных работ в воздушные массы выделяются химические вещества и водород. Именно поэтому к созданию вентиляционной системы в сварочном цеху выдвигаются повышенные требования.

Воздухообмен при выполнении сварочных работ в цеху

Эффективная система вентиляции сварочного цеха являет собой сбалансированную приточно-вытяжную систему, которая должна демонстрировать высокие результаты очищения воздуха при сравнительно низких энергетических затратах.

Согласно со СНиПам II-33—75:

Система вентиляции цеха должна:

- устранять вредные вещества по средствам местной вентиляции;

- обеспечивать микроклимат в помещении согласно санитарным нормам N 1009-73;

- устранять химические компоненты с помощью общеобменной вентиляции.

В сварочном цехе используют общеобменную и местную приточно-вытяжную вентиляционную систему.

Вентиляция сварочного цеха: особенности подачи воздуха

При обустройстве вентиляционной системы воздухообмен в цеху может подаваться как вертикальными потоками, так и горизонтальными.

Горизонтальный воздухообмен

При подаче воздушного потока в горизонтальном направлении система вентиляции должна быть смонтирована таким образом, чтобы захватывать воздушное пространство всего помещения. Образование застоя воздуха недопустимо. Скорость воздухообмена должна обеспечиваться более 0,1 м/с. Эта схема отлично подходит для малогабаритных помещений. К примеру, в цехе с параметрами 30х20 м устанавливается 7 вентиляторов, общей производительностью 7000м3/час, которые и создают горизонтальные воздушные потоки. Вентиляторы устанавливаются на одну стену на высоте до 4 м и обеспечивают стабильное поступление свежих воздушных масс. Вентиляторы, производительностью 7000 м3/ час устанавливаются на той же высоте на стене напротив притока воздушных масс. Они и устраняют загрязненный воздух.

Донная схема может быть использована для цехов, расстояние между притоком и вытяжкой которых не составляет более 100 м. В том случае, когда расстояние больше воздушные массы «зависают», а вредные вещества скапливаются. Эффективности системы существенно снижается. При такой проблеме необходимо установить дополнительные вентиляторы или струйные аппараты, которые будут ускорять поток свежих воздушных масс.

Вертикальный воздухообмен

Для обустройства вертикального воздухообмена потребуется установить несколько вентиляторов в подвальном помещении, которые будут поставлять свежий воздух в цех посредствам вентиляционных шахт. Отверстия при таком монтаже монтируются в полу и закрываются специальными решетками с ячейками, диаметр которых не превышает 50 мм. Скорость воздушных масс должна составлять 4,5 м/с при выходе от вентиляторов и соответственно 0,1 м/с при входе в помещение. Производительность приточных вентиляторов для помещения 30х20 м составляет 3400 м3/час. Вытяжные вентиляторы устанавливаются на высоте до 6 м, как правило, на крыше. Их производительность составляет 6800 м3/час. Такая вентиляционная система способна в кратчайшие сроки очистить воздух в цеху и снизить концентрацию вредных веществ в воздухе до приемлемы 2 мг/м3.

Важно! Механическая система вентиляции должна соответствовать требованиям СНиП 2-33-75.

Вентиляция рабочей зоны

В соответствии с ГОСТ 12.3.003-86 сварочный цех должен быть обустроен местной вентиляцией со скоростью отсоса отработанного воздуха более 1,5 м/с. Местная вентиляция может быть смонтирована с использованием подвижной всасывающей насадки, соединенной с гибким вентиляционным шлангом.

При использовании автоматического типа сварки скопление газов и химических веществ происходит по средствам щелевидных отсосов длиной не более 350 мм, расположенных на высоте 50 мм от непосредственного места сварки. Если сварочный аппарат не позволяет установить щелевой отсос необходимой длины, тогда рационально применять нескольких местных отсосов.

Количество воздуха, удаляемого с помощью местных отсосов необходимо определять по формуле:

L = K (кубический корень) * a,

где К=12 для одинарных щелевых отсосов и К=16 для нескольких щелевых отсосов, a – сила тока, поставляемого сварочным аппаратом.

Важно! Для местных отсосов используются вентиляторы высокого давления.

Местные отсосы присоединяются к общеобменному каналу с помощью гибкого шланга в том случае, когда сварочный аппарат передвигается не более чем на 2 м. При ходе аппарата свыше 2 м используются подвижные вентиляционные устройства.

Аргонные и углекислотные сварочные аппараты оборудуются местной вентиляционной системой с нижним отсосом 2000 м3/час. Также следует установить регулирующий клапан.

Местная вентиляционная система должна устранять более 75% вредных компонентов с воздушных масс. Остальные 25% вытягиваются общеобменной вентиляционной системой.

Вентиляция сварочных цехов справочник проектирования

В учебном пособии «Проектирование вентиляции сборочно-сварочных цехов» О. Я. Логунова предоставлена подробная информация монтажа вентиляционной системы сварочного цеха с указанием всех расчетов и схем. Согласно инструкции:

- вентиляционная система сварочного цеха должна быть автономной;

- использование методики рециркуляции воздушных масс категорически запрещено;

- приточный воздух должен подогреваться или охлаждаться (в зависимости от температурных показателей) перед подачей в цех;

- объем воздуха при ручной сварке должен составлять до 4500м3/час, при использовании автоматического аппарата – 2000м3/час, при использовании порошковой проволоки – 5400 м3/час.

Вентиляция в сварочном цеху: примеры оборудования

К выбору оборудования для создания системы вентиляции стоит подходить с полной ответственностью, ведь оно должно обеспечивать постоянное очищение воздуха и нормального микроклимата в помещении:

- Вентиляционная система «Совплим» местного назначения оборудована электростатическим фильтром и гибким вытяжным устройством. С ее помощью вредные вещества удаляются непосредственно с рабочего места, а не распространяются по всему помещению. Радиус действия системы составляет 6 м, что позволяет эффективно очистить рабочую зону.

- Система воздухораспределителя БВВ, позволяющая создать зону чистого воздуха непосредственно в месте выполнения сварочных работ. Система устанавливается на высоте более 2 м и обеспечивает качественное вытеснение воздушных масс с рабочей зоны.

- Системы FilterBox местного назначения позволяют очистить сварочное место от пыли и вредных компонентов, попавших в воздушные массы.

- Вентиляторы марки ВРП, оборудованные электрическим двигателем.

Важно! Выбор производительности оборудования для создания вентиляционной системы сварочного цеха зависит от площади помещения, количества людей и типа используемого сварочного аппарата.

Вентиляция в сварочном цеху должна быть бесперебойной. В обязательном порядке предусмотрен монтаж аварийной системы вентиляции, которая должна быть такой же эффективной, как и основная.

Выбор схемы вентиляции производственного сварочного помещения

На протяжении выбора оптимальной общеобменной схемы вентиляции цеха для выполнения соединительных работ берутся во внимание все важные моменты, включая выход конвективных потоков вверх помещения. Данные потоки могут быть усилены посредством направленных струй приточного воздуха. Также есть возможность направлять конвективные потоки струями к воздухозаборным панелям.

Необходимо обращать внимание на то, что нестойкие конвективные потоки нередко нарушаются вследствие движения масс аэрационного воздуха, либо не без участия охлажденного притока, возвращающегося вместе с вредоносными веществами по направлению вниз. Все эти и многие другие процессы могут с большой вероятностью вызывать определенные трудности в борьбе с ними.

В том случае, если воздух внутри помещения цеха искусственным путем перемешивается путем направленных струй, сосредоточенного притока, концентрация вредных веществ внутри помещения практически выравнивается. Как правило, работы по соединению металлов производятся с большим выделением пыли, и поэтому общеобменная система должна быть выполнена механической приточно-вытяжной, при этом должен иметь место подогрев воздуха зимой.

Соответственно указаниям СНиПа, в процессе сварки приток должны подаваться непосредственно в участок работы. Допускается подача воздуха из воздухораспределителей, которые располагаются на уровне 6 метров от поверхности пола помещения, при воздушных струях, направленных вниз вертикально, при горизонтальных, а также наклонных струях воздуха на уровне 4 метров и выше, как подачу воздуха в участок сварки.

Любопытна система подачи воздуха посредством параллельных струй, выполняемой в трех вариантах:

- Подача вертикальными струями по направлению вверх;

- Подача горизонтальными струями;

- Вертикальными струями по направлению вниз.

Схема подачи воздуха параллельными потоками горизонтальными потоками в длинном цехе

- Основная система воздуховода подачи;

- Дополнительные вентиляторы;

- Раздаточные решетки;

- Вентиляторы вытяжки.

Схема подачи воздуха в виде притока параллельными потоками снизу вверх

- Короб воздухозаборный;

- Установка вытяжки;

- Установка притока;

- Воздухораспределительный короб с решетками в полу.

В любом случае участок для производства сварочных работ нуждается в качественной вентиляционной системе, а поэтому экономия в данном случае нецелесообразна.

Как оборудовать вытяжку над сварочным столом

ОБОРУДОВАНИЕ

При создании неразъемных соединений электрической дугой в воздух выбрасываются пары металла и дым от сгоревшего флюса. Эти вещества негативно влияют на органы дыхания сварщика. Принудительная вытяжка для сварочного поста обеспечивает отвод посторонних примесей из рабочей зоны. Для обеспечения корректной вентиляции необходим предварительный расчет производительности. Мастер может собрать конструкцию своими руками с использованием подручных материалов.

Необходимость вентиляции на сварочном посту

При выполнении работ с использованием дуговой или плазменной сварки происходит испарение металла или выгорание части защитного покрытия электродов. Попадающие в атмосферу соединения вредны для здоровья персонала. Проблему усугубляет аппаратура с подачей защитных газов, дополнительно ухудшающих качество воздуха в помещении. В связи с этим важно обеспечить:

- удаление посторонних примесей из зоны выполнения сварки при помощи локальных отсосов;

- поддержание микроклимата на рабочем месте;

- отвод газов и мелкодисперсных частиц из цеха через вентиляционную систему;

- подачу свежего воздуха, обеспечивающего снижение концентрации вредных примесей.

Требования к оборудованию вытяжки

Вентиляция в сварочном цехе обустраивается в соответствии с требованиями санитарных правил 1009-73 и СНиП II-33-75. В документации указаны допустимые концентрации вредных веществ, габариты и производительность оборудования (зависят от количества работников, площади помещения, типа аппаратуры для сварки и объемов производства). Отдельные разделы правил регламентируют сечение и положение каналов отвода газов (расстояние от зоны воздействия дуги на поверхности до вентиляционного патрубка не должно превышать 50 мм).

- Установка локальных отсосов на каждом посту (вне зависимости от категории). В случае соединения малогабаритных деталей необходима организация рабочего стола в вытяжном шкафу.

- В случае использования ручной технологии необходимо предусмотреть поворотные или подъемные вентиляционные панели. Расстояние от рабочей зоны до воздушного канала не должно быть меньше 350 мм.

- Скорость циркуляции воздушного потока при выполнении работ электродами с защитным покрытием не ниже 0,5 м/сек. При подаче среды защитных газов параметр снижается до 0,3 м/сек (для предотвращения разрыва атмосферы вокруг дуги и ванны с расплавом).

- При выполнении работ в вытяжном шкафу из воздуха должно отделяться не менее 90% примесей. Прочие локальные вентиляционные установки убирают до 75% посторонних частиц. Оставшиеся газы и пары выводятся из помещения общей системой вентиляции.

- Оборудование должно поддерживать концентрацию вредных примесей в соответствии с требованиями ГОСТ 12.1.005-88. Содержание посторонних элементов в атмосфере на расстоянии 4 м от места проведения работ не должно превышать предельные допустимые концентрации.

Разновидности вентиляции

Конструкция и производительность вытяжного устройства зависят от габаритов соединяемых деталей и интенсивности выполнения работ. При сварке широких и протяженных швов возрастает количество газов, попадающих в атмосферу.

Располагать зонт над рабочим столом (по аналогии с кухонными вытяжками) не рекомендуется, поскольку оператор будет вдыхать вредные вещества, затягиваемые потоком воздуха.

Местная вытяжка

Для отвода газов из рабочей зоны необходимо установить колосниковую решетку с расположенным снизу каналом. В системе вентиляции предусматривают фильтр с сеткой для гашения искр и улавливания капель расплавленного металла и флюса. Производительность вентилятора с электрическим приводом достигает 5,5 тыс. м³/час (зависит от объема цеха и количества газов). Если на столе невозможно установить решетку, то применяют передвижные фильтровентиляционные установки с гибкими рукавами, подводимыми к рабочей зоне.

При соединении деталей сложной геометрической конфигурации используют установки с поворотными или подъемными воздухозаборниками. На потолке крепят консоль с барабаном, на который намотан гибкий рукав диаметром до 200 мм.

Сварщик вручную подводит вентиляционный раструб к рабочей зоне и фиксирует в заданном положении. Свежий воздух подается в нижнюю часть цеха. Допускается организация его притока вверх с принудительным отводом к рабочему месту сварщика.

Общеобменная вентиляция

В состав системы входят раздельные вентиляционные установки, обеспечивающие обмен воздушных масс в помещении. Предусмотрено фильтрационное оборудование для отделения посторонних частиц. Такое оснащение должно обеспечивать цех свежим воздухом с учетом максимальной производительности установленной аппаратуры. Нормативами предусмотрена организация общеобменной системы при использовании от 200 г материала электродов за 1 час рабочего времени на 1 м³ объема помещения. Если эти параметры ниже, воздухообмен обеспечивается естественным путем.

Стандарты предусматривают поддержание 10-кратного воздухообмена в помещениях с обеспечением скорости циркуляции потоков в вертикальном направлении от 0,1 м/сек (для отвода пыли и газов из зон, расположенных вне сварочных постов).

Если оборудование используется зимой, то вентиляционная система должна поддерживать температуру воздуха в цехах не ниже +18°С. Для подогрева используют тепловые пушки или радиаторы, установленные в каналах вентиляции.

Варианты для замкнутых пространств

Для организации воздухообмена в таких помещениях применяют:

- Систему принудительной подачи очищенной атмосферы с одновременным удалением загрязнений во всем объеме.

- Отвод вредных веществ из рабочей зоны с обеспечением воздухообмена естественным путем через вентиляционные прорези.

- Вентилирование зоны около органов дыхания сварщика (например, путем принудительной подачи очищенной атмосферы под маску или щиток).

При проведении работ в закрытых помещениях необходимо использовать вентиляторы высокого давления с увеличенной производительностью и эластичные шланги. Рукава подсоединяют герметичными муфтами, выдерживающими заданный напор потока. В зимнее время предусматривают подогрев. Скорость движения потока для ручной сварки должна находиться в пределах 0,7-2,0 м/сек. Направление циркуляции обеспечивает отвод вредных газов от органов дыхания. Если предполагается работа 2 сварщиков, то необходимо обеспечить рассеивание примесей до значений ПДК.

Циркуляция в замкнутых условиях улучшается при использовании системы отвода загрязнений. Для предотвращения попадания частиц металла и дыма в помещение необходимо откачивать на 10-15% больше воздуха, чем подается по нагнетательному каналу.

Помимо стационарных установок допускается использование передвижных агрегатов (например, при сварке цистерн или иных резервуаров на открытом пространстве).

Оборудование подачи воздуха

Для вентиляции цехов используют системы с различным направлением движения потоков:

- Горизонтального типа с одинаковой производительностью оборудования на подачу и откачку, имеющая ограничения по расстоянию между стенами;

- Вертикального образца, позволяющая улучшить циркуляцию и снизить в 2 раза мощность приточных вентиляторов. Оборудование для откачки воздуха располагают на высоте до 6000 мм от уровня пола. С увеличением высоты циркуляция масс ухудшается.

Горизонтальная система

При горизонтальном направлении потоков необходимо использовать оборудование, не допускающее зон застоя и равномерно распределяющее свежий воздух по объему помещения. Скорость движения потоков не менее 0,1 м/сек обеспечивается электрическим вентилятором и системой дефлекторов. Концепция подходит для помещений с небольшой площадью или объемом.

Например, для типового цеха размером 30х20 м достаточно вентиляторов, обеспечивающих суммарную производительность не ниже 7 тыс. м³/час. Нагнетатели монтируют на поверхности стен на высоте до 4000 мм, что обеспечивает равномерное распределение потоков.

На противоположных перегородках устанавливают вентиляторы с аналогичной производительностью, обеспечивающие отвод загрязненного воздуха. Подобная схема эффективна при расстоянии между стенами до 100 м. В противном случае необходимо предусмотреть дополнительные вентиляционные установки.

Такая система предусматривает установку вентиляторов в подвале, которые нагнетают поток через шахты. Каналы располагают на поверхности пола и закрывают защитными металлическими решетками с ячейками размером не более 50х50 мм. Скорость потоков на входе в помещение не должна падать ниже 0,1 м/сек (на выходе из раструба вентилятора воздух разгоняется до 4,5 м/сек). Производительность откачивающих вентиляторов на крыше здания в 2 раза превышает возможности приточных, что обеспечивает ускоренную очистку атмосферы в цеху от посторонних веществ.

Примеры самостоятельного расчета

Важно учитывать следующее:

- Для обеспечения защиты органов дыхания необходимо откачивание загрязненной атмосферы из рабочей зоны со скоростью потока не менее 1,5 м/сек. Требование описано в стандарте ГОСТ 12.3.003-86, который допускает применение подвижных насадок, соединенных с насосной станцией эластичным рукавом.

- Если предполагается сварка полуавтоматом, то необходимо предусмотреть щелевую насадку с длиной прорези 350 мм, расположенную на расстоянии 50 мм от рабочей зоны. Если конструкция оснастки или оборудование не рассчитано на установку щелевого раструба, то необходимо предусмотреть несколько стандартных отводов.

Для определения необходимого объема воздуха используют уравнение вида L=K*a, где:

- K – коэффициент, равный кубическому корню 12 или 16 (для одиночного щелевого элемента и нескольких патрубков соответственно);

- a – сила тока в цепи (в А).

При уточненном расчете необходимо ориентироваться на технологию ведения работ.

Например, при использовании электродов с защитным покрытием необходимо обеспечить подачу 4500 м³/час на каждый килограмм сгоревших стержней. Коэффициенты и методики подсчета производительности вентиляционной системы приведены в нормативной документации ГОСТ и СНиП. Следует помнить, что использовать для очистки воздуха в помещениях методику свободной рециркуляции потоков категорически запрещено.

Вентиляционные устройства

В промышленных условиях используется несколько типов устройств:

- Для местной вентиляции применяют оборудование бренда “Совплим”, оснащенное эластичным рукавом и электростатическим фильтрующим блоком. Дальность действия составляет 6 м, что позволяет удалять загрязнения из зоны сварки.

- Распределители воздуха типа БВВ, предназначенные для настенного монтажа на высоте до 2000 мм от пола.

- Компоненты FilterBox, рассчитанные на местное удаление дыма и паров металла. В магистрали предусмотрен фильтр, снижающий количество вредных выбросов в атмосферу.

- Электрические вентиляторы марки ВРП, оборудованные защитными манжетами для предотвращения попадания пыли в подшипниковые опоры.

Обустройство вытяжки для сварочного поста своими руками

Самодельное оборудование для вентиляции применяют для сварочных постов, организованных в гаражах. Из-за уменьшенного объема выбросов газов конструкция вытяжки отличается от промышленной системы. Над верстаком предусматривают перфорированную панель вентиляционного колпака. Электрический насос выбрасывает продукты сгорания в атмосферу через отверстие на крыше или в боковой стене. Канал отвода газов выполняют из гофрированной трубы, соединенной винтовыми хомутами.

Поскольку при закрытии ворот нарушается приток свежего воздуха, то необходимо предусмотреть дополнительный канал. Для привода вентилятора применяют электрический двигатель от старого станка, рассчитанный на подключение к сети переменного тока напряжением 220 В. Фильтр не предусматривают, но некоторые мастера устанавливают в зонт металлический наполнитель для гашения искр. После сборки конструкции проводят испытания и корректируют найденные недоработки (например, повышают мощность привода вентилятора или увеличивают диаметр труб).

Вентиляция для сварочного поста: нормы и схема устройства

Работы на сварочном аппарате относятся к вредным видам работ. Именно поэтому для их выполнения в цеху должны быть предусмотрены специальные условия, которые бы способствовали нормальному микроклимату на рабочем месте. Во время выполнения сварочных работ воздушные массы в помещении насыщаются вредными для здоровья работника окислами углерода и иных химических соединений. Именно поэтому сварочный цех должен быть оснащен правильной вентиляционной системой, которая будет обеспечивать приток свежего воздуха и вывод отработанных масс.

Функции вентиляционной системы сварочного цеха

Сварочный цех с системой точечной вентиляции

Главными задачами системы вентиляции сварочного цеха являются:

- устранения ядовитых примесей, которые попадают в воздух при выполнении сварочных работ;

- общее очищение воздуха во всем помещение;

- поддержание оптимального уровня температуры и влажности в помещении.

Важно! В соответствии с ГОСТ 12.3.003-86 рабочее место сварщика должно быть оборудовано местной вентиляционной системой. Также в цеху должна использоваться общеобменная вентиляция.

Местная вентиляция сварочного поста

Суть местной вентиляционной системы заключается в очищении воздуха непосредственно на рабочем месте сварщика, так как на расстоянии уже 4 м воздушные массы в цеху могут соответствовать требуемым санитарным нормам. А вот непосредственно у сварочного аппарата в воздушных массах скапливаются вредные для здоровья человека химические комбинации, превышающие норму более чем в 10 раз.

Виды местной вентиляции

- Вытяжные устройства подъемно-поворотного типа. Такая вентиляционная система состоит из воздухоприемника, который фиксируется в любом положении с помощью шарниров, шланг, диаметр которого составляет 200 мм, соединяющий воздухоприемник и централизованную вытяжную систему. Даная конструкция позволяет устранить до 85% вредных для здоровья веществ, так как ее можно разместить в непосредственной близости со сварочным аппаратом. Подъемно-поворотные вытяжки способствуют полноценному очищению воздуха на расстоянии до 8м от места установки. Самыми популярными вытяжными системами подъемно-поворотного типа являются модели «Лань», «Спрут».

- Местные отсосы, которые устанавливаются на высоте 1,5 м от рабочего места. Еще одним вариантом монтажа отсосов является их установка непосредственно в сварочные столы. Соединяются они с общеобменной вентиляцией цеха специальными шлангами.

Для обеспечения правильного воздухообмена сварочный цех оборудуется приточно-вытяжной вентиляцией принудительного типа. Система должна обеспечивать приток свежих воздушных масс более 40м3/час.

Регулирующий механизм обустройства местной вентиляции

Периодически необходимо вентиляторы и фильтры очищать от скопившейся грязи

Согласно санитарным нормам N 1009-73 к устройству местной вентиляции выдвигается ряд требований:

- на стационарных и нестационарных сварочных постах обязательно должны быть установлены местные отсосы;

- при ручной сварке рабочее место должно быть дополнено поворотно-подъемными панелями, низ которых должен находиться не выше 350 мм от сварочного аппарата;

- при сварке средних изделий необходимо установить вытяжной шкаф, являющийся разновидностью местных отсосов;

- скорость воздуха при использовании ручной сварки и аппарата, работающем от углекислого газа, должна составлять более 0,5 м/с и 0,3 м/с при сварке в инертных газах;

- вытяжные шкафы должны локализировать до 90% вредных веществ с воздушных масс, иные виды местной вентиляции – до 75%;

- 10-25% вредных компонентов, находящихся в воздухе должны устраняться с помощью общеобменной вентиляционной системой.

Когда нужна общеобменная вентиляция для сварочного поста

В соответствии с СНиП2-33-75 вентиляционная система сварочного цеха должна быть механического типа, те есть обустроена специальными вентиляторами. Подача свежего воздуха должна осуществляться воздухораспределителями, установленными на расстоянии 6 м от пола при подаче потока вниз по вертикали или на расстоянии 4 м при подаче потока в горизонтальном положении. Также следует учесть и скорость потока воздушных масс, которая не может быть менее 0,1м/с.

При оборудовании вентиляции с параллельными потоками условия для выполнения работ и очищения воздуха создаются самые оптимальные, так как отработанные воздушные массы, содержащие вредные газы и аэрозоли движутся в одном направлении с подаваемым воздухом. Масса подаваемых потоков должна быть меньше количеству удаляемого загрязненного воздуха. Этот принцип позволяет существенно повысить эффективность системы.

Схема общеобменной вентиляции сварочного цеха

Общеместная вентиляция включает вытяжные вентиляторы

Вентиляционная решетка, размер которой составляет 23,5х43,5 мм с диаметром отверстий 50 мм, обеспечивает подачу свежего воздуха со скоростью 4,5м/с. Воздушные массы, рассекаясь при прохождении решетки, подымаются вверх по вертикали и захватывают все помещение. Скорость движения воздуха в цеху соответствует 0,1 м/с, что позволяет устранить все вредные компоненты, находящиеся в воздухе. Воздухообмен в помещении обеспечивается по средствам установленных под полом вентиляторов, общей производительностью 3400м3/час. Устраняется отработанный воздух по средствам установленных на крыше вентиляторов, общей производительностью 6600м3/час. При 20 минутной работе системы устраняется все загрязненные воздушные массы, а концентрация вредных веществ в воздухе снижается до 2мг/м3.

Регулирующий механизм общеобменной вентиляции

- Если на 1м3 помещения расходуется менее 0,2г/ч сварочных материалов обустройство общеобменной вентиляции может не выполняться.

- Скорость подачи свежего потока не может превышать 0,9 м/с.

- При отсутствии местной вентиляционной системы механическая вентиляция должна обеспечивать устранение 2/3 воздушных масс снизу и 1/3 сверху.

- Если сварочные работы выполняются внутри изделия (емкости, бочки) скорость воздуха должна составлять более 0,7м/с при температурных показателях не ниже 20 градусов.

Расчет вентиляционной системы для сварочного цеха

Отсосы на сварочном посту

Расчет производительность вентиляционной системы для сварочного цеха должен выполняться в зависимости от количества применяемых за 1 рабочий час электродов:

- ручной метод сварки – на 1 кг электродов необходимо обеспечить производительность до 4500 м3/час;

- полуавтоматический метод сварки – на 1 кг электродов необходимо обеспечить производительность до 2 м3/час.

Важно! При работе полуавтоматическим методом один рабочий может использовать более 5 кг электродов, соответственно производительность увеличивается кратно используемого материала.

Для эффективности вентиляционной системы требуется установка мощных вентиляторов, которые фиксируются за границами цеха. Вентиляционные каналы устанавливаются с помощью металлических труб. Вентиляционные решетки должны находиться поблизости рабочего места сварщика.

При обустройстве вытяжной системы разрешается устанавливать специальные фильтры, которые позволяют использовать рециркуляцию воздуха в цехе. Там самым устраняется выброс вредных сварочных газов в атмосферу.

Вентиляционная система сварочного цеха должна обеспечивать свежим воздухом цех и устранять отработанный воздух. Она проектируется на начальном этапе строительства.

Читайте также: