Разделка трещин под сварку

Обновлено: 04.10.2024

1.25.1. Длина трещин, допускаемая для их заварки, в каждом случае устанавливается в зависимости от места ее расположения, характера эксплуатационной нагрузки данной детали или узла и возможности качественного выполнения сварочных работ.

1.25.2. Перед разделкой необходимо тщательно осмотреть трещину, точно определить ее концы, затем засверлить их сверлом диаметром 6-12 мм. Засверловку производят так, чтобы центр отверстия совпадал с концами трещины или был на 3—5 мм дальше трещины. Границы трещины выявляются при нагреве ее газовой горелкой до температуры 100-150 °С. Отверстия засверловки концов трещины для лучшего провара следует раззенковать на

1/2—1/3 толщины стенки. Допускается разделка трещин воздушно-дуговой строжкой в соответствии с указаниями, изложенными в п. 1.17, или электродуговой резкой электродами типа ОЗР.

1.25.3. Подготовку кромок под сварку и наложение сварных швов при заварке трещин выполняют аналогично сварке встык. Перед заваркой производят зачистку до металлического блеска прилегающего к трещине металла на ширину 25 мм с каждой стороны. Подготовленные к заварке места должны быть проверены ОТК или мастером.

Трещины в конструкциях и деталях, изготовленных из низкоуглеродистой, среднеуглеродистой или низколегированной стали, необходимо заваривать электродами типа Э42А или Э50А, при механизированной сварке - сварочными материалами, обеспечивающими свойства металла шва не ниже получаемых при сварке указанными типами сварочных электродов. Перед заваркой трещины сварочные электроды и проволоки следует прокалить.

Заварку трещин в деталях с толщиной стенки более 8 мм выполняют в несколько слоев, перед наложением очередного слоя поверхность предыдущего должна быть очищена от шлаковой корки.

1.25.4. При ремонте замкнутых трещин рекомендуется перед сваркой произвести подогрев до температуры 200-250 °С разделки трещины и прилегающего к ней металла шириной не менее 50 мм с каждой стороны трещины.

1.25.5. При длине трещины более 300 мм ее следует заваривать обратноступенчатым способом с длиною ступени 150-200 мм. После заварки дефекта производят подварку корня шва с обратной стороны, предварительно удалив наплывы и шлак.

Для обеспечения полного провара сквозной трещины необходимо, где это возможно, производить двустороннюю сварку или сварку на остающейся подкладке.

1.25.6. При заварке трещины на одной из полок коробчатой конструкции рекомендуется предварительно удалить прилегающие к концам трещины участки угловых швов 1 (рис. 1.36) длиной 100-150 мм, затем заварить стыковой шов 2, после чего заварить удаленные участки углового шва.

Заварку трещин рекомендуется выполнять в нижнем и вертикальном положениях. В первом случае шов имеет ровную поверхность, вероятность образования подрезов мала. Сварка в вертикальном положении дает возможность получить лучшее проплавление кромок, особенно в вершине разделки.

Заварка трещин в горизонтальном положении на вертикальной плоскости и в потолочном положении, как правило, не рекомендуется.

Рис. 1.36. Схема подготовки к заварке трещины в элементах типа сварных балок коробчатого сечения

1.25.7. Первый слой шва и обратный валик при двусторонней сварке сквозной трещины рекомендуется выполнять электродами диаметром 3 мм, остальные валики - электродами диаметром 4 и 5 мм.

Несквозные трещины с U-образной разделкой можно заварить во всех слоях электродами диаметром 4 и 5 мм.

1.25.8. Место с заваренной сквозной трещиной подлежит усилению путем постановки накладки, если этому не препятствует конструкция узла или детали.

Плоские накладки должны перекрывать заваренный стык или трещину не менее чем на 100 мм, при невозможности этого перекрытие может быть уменьшено до 50 мм. При приварке двусторонних плоских накладок необходимо, чтобы противоположные швы были смещены не менее чем на 30 мм (рис. 1.38).

1.25.10. Если накладка имеет размер по одной из осей более 300 мм, то для плотного прилегания ее вначале приваривают дуговой точечной сваркой швами, расположенными на расстоянии 150— 200мм друг от друга. Отверстия для швов при необходимости сверлят только в накладке до постановки на место. Накладка с обеих сторон в зоне отверстий и основной металл в местах приварки накладки предварительно следует зачистить до металлического блеска на участке 15—20 мм от кромки отверстия.

Рис. 1.37.Схемы конструктивных усилений после заварки трещин:

а — простое уси нии дает возможность получить лучшее проплавление кромок, особенно в вершине разделки.ение; б — сложное усиление, состоящее из нескольких деталей: 1 — заваренная трещина; 2—накладка

Рис. 1.38. Приварка двусторонних накладок со смешением противоположных швов

1.25,11. Накладки рекомендуется приваривать по всему контуру. Угловые швы должны иметь вогнутую поверхность с плавным переходом к основному металлу. Лобовые и косые угловые швы рекомендуется выполнять с отношением большего катета к меньшему от 1,5 до 2. Большой катет должен быть направлен вдоль линии действия усилия, воспринимаемого этими швами.

В случае необходимости производят обработку швов механическим, аргонодуговым или комбинированным способом.

1.25.12. Усиливающие накладки должны быть изготовлены из сталей тех же марок, что и вагонные детали или конструкции, или из других сталей, приведенных в чертежах и инструктивных указаниях. Для усиления элементов вагонных конструкций рекомендуется также использовать низколегированные стали марок 09Г2Д, 09Г2СД и 10Г2БД.

Направление прокатки в накладках при их приварке должно совпадать с направлением действия основного силового потока при эксплуатации конструкции.

1.25.13. Перед приваркой накладку необходимо очистить, прилегание к усиливаемому элементу должно быть плотным, допускаются местные зазоры до 1,5мм для угловых и коробчатых накладок и не более 1 мм для плоских.

1.25.14. Угловые швы накладок выполняют ручной сваркой электродами типов Э42А и Э50А, а также в смеси СО2 + О2 в процентном соотношении 80:20. Допускается сварка в СО2 проволокой диаметром 1,2 мм.

Рекомендуется, в первую очередь, сваривать в свободном состоянии стыковые швы ремонтируемой сваркой конструкции, расположенные перпендикулярно силовому потоку, затем остальные стыковые швы и, в последнюю очередь, угловые швы — вначале поперечные, затем продольные. Зажигать дугу на основном металле и выводить Кратер на основной металл запрещается.

1.25.15. Отремонтированные сваркой поврежденные детали и конструкции Должны иметь достаточную прочность и надежность на весь последующий срок их эксплуатации.

Подрезы, расположенные поперек направления действующей силы, не допускаются и должны быть исправлены с последующей зачисткой. Запрещается правка усиленных элементов ударами или наложением ложных валиков.

Контроль качества сварных швов и соединений осуществляют в соответствии с рекомендациями, приведенными в настоящей Инструкции.

Приемка выполненных работ

1.26.1. Все вагонные детали, отремонтированные с применением сварки и наплавки, должны осматриваться контролером ОТК на ремонтных заводах, приемщиком вагонов и мастером цеха вагонного депо (ВЧД) и вагонных колесных мастерских (ВКМ).

1.26.2. На детали, отремонтированные сваркой и наплавкой и подлежащие испытанию на растяжение и неразрушающему контролю, следует наносить личные клейма сварщиков после приемки деталей в соответствии с Технологической инструкцией по испытанию на растяжение и неразрушающему контролю деталей вагонов 637-96 ПКБ ЦВ и другими инструкциями, утвержденными ЦВ МПС.

1.26.4. На всех усиливающих планках или накладках, приваренных к хребтовым, концевым, шкворневым, продольным, поперечным балкам рам и стойкам вагонов, должны ставиться клейма с указанием условного номера ремонтного предприятия, месяца и двух последних цифр года выполнения работ. Условный номер вагонного депо или завода должен быть помещен в рамке размерами 12х14 или 14х14 мм.

Статья. Разделка металлических кромок под сварку.

При больших толщинах свариваемого металла трудно получить полный провар из-за того, что сварочная дуга не достает до корня шва. Доступ электрода на всю глубину соединения в этом случае достигается изменением формы свариваемых торцов заготовок, для чего перед сваркой делается разделка кромок. Их геометрия регламентирована стандартами и обеспечивает полное проплавление металла и минимальные остаточные напряжения в сварном соединении.

Подготовка заготовок под разделку

Необходимым условием получения качественного сварного соединения является тщательная подготовка металла листов, труб, профильного проката под разделку кромок. Предварительно производится входной контроль материалов, в процессе которого определяется необходимый объём подготовительных работ, который обычно включает следующие операции:

- Правка проката. Устраняются поверхностные дефекты и повреждения, образовавшиеся при погрузочно-разгрузочных работах, перевозке и хранении. Листовой прокат выравнивают с применением прессов или правильных вальцов. Концы труб с глубиной вмятин и забоин свыше 5 мм обрезают или наплавляют.

- Механическая чистка. Поверхность металла очищается от ржавчины, шлаков и других загрязнений. Очистку проводят с помощью абразивного инструмента, металлическими щётками, напильниками, пескоструйными аппаратами, дробемётными установками.

- Химическая чистка. Поверхность очищается от масляных и других химических загрязнений с применением растворителей.

- Термическая обработка. Производится для улучшения прочностных характеристик металла и снятия внутренних напряжений.

Стандартные размеры конструктивных элементов кромок предусматривают стыковую сварку изделий равной толщины, в то время как размеры имеющегося проката могут отличаться. Так допускаемая разность толщин листового проката составляет 1-4 мм для толщин тонкой детали 1-30 мм. При большей разности в толщинах свариваемых изделий на более толстой заготовке выполняется плавный скос для того, чтобы размеры обеих деталей в стыке совпадали. Приведение в соответствие наружных диаметров труб производится, как и для листового проката: снимают обточкой с конца большего диаметра фаску резцом под углом 13-17 градусов к оси трубы.

Финишной операцией подготовки является разметка или наметка и вырезание заготовки по чертежу. При разметке размеры детали переносят с чертежа на металлопрокат, для чего линию будущего реза обозначают кернением. При наметке применяют специальные шаблоны из фанеры или тонколистового металла и чертилки. Вырезку заготовки производят на ножницах или газовыми резаками. Если для изготовления заготовок применяется ручная газовая резка, то неровности на кромках листового проката устраняют на кромкострогальных станках, а торцы труб подвергают токарной обработке.

Обозначения на чертежах

Согласно нормативной документации геометрию подготовленных к сварке кромок, обозначают на чертежах латинскими символами:

- S и S1 – толщины стенок труб, профилей, листов, мм.

- b – расстояние, выставляемое между кромками свариваемых изделий и фиксируемое прихваткой, мм.

- угол скоса кромок в градусах. Обозначает часть металла, снимаемого с торцов свариваемых кромок для обеспечения доступа сварочного инструмента к корневой зоне соединения.

- c – притупление кромок свариваемых деталей в мм. Это необрабатываемая часть торца кромки, предназначенная для предотвращения появления прожогов в корне шва.

- B – ширина нахлёстки, мм.

- f – фаска фланца, мм.

- угол разделки кромок (=2).

Формы кромок

Разделка кромок позволяет сварить металл любой толщины. При разделке с торцов свариваемых деталей удаляют часть металла по специальной геометрической форме:

- При V-образной разделке материал удаляют по плоской поверхности, задаваемой углом скоса. Наиболее простая в технологическом воплощении конструкция элементов под сварку.

- Для U-образной форме кромок металл удаляют по чашеобразной поверхности. Эта форма более предпочтительна особенно для формирования качественного провара при больших толщинах металла.

- Х-образная геометрия кромок - это двухсторонняя V-образная разделка. Позволяет уменьшить на треть расход сварочных материалов и снизить деформации соединения по сравнению с односторонней разделкой. Недостатки относятся к технологии сварки при такой форме кромок: необходимо точно совместить притупление кромок обеих свариваемых деталей.

- К-образная разделка: скос выполняют только для одной кромки, вторую не разделывают. Такой способ применяют предпочтительно при сварке в горизонтальном положении, в этом случае неразделанная кромка облегчает формирование шва.

Для всех вышеперечисленных способов разделки кромок важно обеспечить, наряду с углом скоса, требуемые значения притупления с и зазора между кромками b. Размеры последних зависят от толщины металла свариваемых изделий, способа сварки (ручная дуговая, механизированная в среде углекислого газа и т.д.), режима сварки. При выборе зазора для качественной сварки наиболее важно не столько само значение зазора, как его постоянство по периметру сварного соединения.

Методы обработки кромок под разделку

Различают два способа разделки металлических кромок:

К механическому способу формирования сварочных металлических кромок относятся: фрезерование, строгание, шлифование, долбление, токарная обработка.

Достоинством механической разделки является высокое качество кромок, в том числе сложной формы и с требуемой шероховатостью для любых металлов. Недостатки: низкая производительность и сложность обработки крупногабаритных деталей.

Термический способ отличается более высокой производительностью и мобильностью при обработке крупных заготовок. Арсенал метода включает кислородную, плазменно-дуговую и воздушно-дуговую резку. Недостатки метода состоят в необходимости финишной зачистки поверхности реза механическим способом, ограниченность применения по типу металла (не применяют, например, при разделке нержавеющих сталей).

Оборудование для механической разделки кромок

По признакам мобильности применяемое оборудование разделяется на:

- стационарные станки;

- передвижные машины;

- переносной инструмент.

Наиболее распространенные станки для обработки сварочных кромок:

- Кромкострогальные станки. Применяют только для разделки кромок прямолинейных заготовок. Позволяют получить форму кромки любой геометрии, в том числе криволинейной формы.

- Кромкофрезерные станки. Их преимуществом, в отличие от строгальных станков, является возможность обработки криволинейных заготовок. При обработке перемещается либо фреза, либо обрабатываемая деталь. Требуемый угол скоса достигается соответствующим наклоном фрезы. Для обработки криволинейных поверхностей используют устройства отслеживания кромки заготовки, а также станки с ЧПУ.

- Кромкоскалывающие станки. Применяют для предварительной обработки кромок крупных деталей. Имеют большую производительность, чем кромкофрезерные станки, вследствие высокой скорости реза металла фрезами из быстрорежущей стали, но требуют доводки до требуемого качества поверхности кромок чистовым фрезерованием или абразивной обработкой.

К передвижному оборудованию относятся кромкофрезерные машины, которые по принципу действия сходны с соответствующими станками, отличаясь от них необходимостью ручного перемещения машины относительно обрабатываемой заготовки. Их преимуществом является возможность обработки длинных деталей.

Переносное оборудование для разделки кромок представлено следующим ручным инструментом:

- Стандартные и специальные углошлифовальные электрические машинки (УШМ) для резки металлических кромок или их зачистки абразивными кругами после фрезерных или строгальных операций. Наиболее актуально применение метода для деталей из алюминиевых и нержавеющих металлов, для сварки которых шероховатость поверхности кромок имеет большое значение. Вместо абразивных кругов УШМ может оснащаться сменными фрезерными головками с твердосплавными пластинами различной формы. Такой инструмент удобен при разделке стандартных скосов кромок и обработке криволинейных деталей с вырезами и отверстиями.

- Ручные кромкорезы и фаскорезы долбежного типа. Это сравнительно новое оборудоваие, завезённое в Россию из Германии. Кромкорез обладает высокой производительностью, и он очень удобен для применения в монтажных условиях. Недостатки: возможность разделки только прямых скосов и большая масса.

Разделка трещин в металле

Определяют положение концов трещины, которые фиксируют сверлением отверстий. Производят выборку металла в дефектной детали на глубину трещины. Кромкам выборки в металле в поперечном сечении придают чашеобразную форму разделки. При сквозной трещине в нижней части выборки оставляют слой металла толщиной 2,0-2,5 мм, выполняющего роль подкладки для шва заварки трещины. Этот слой для надёжности проверяют засверливанием сквозными отверстиями диаметром 2-2,5 мм вдоль трещины. Выборку предпочтительнее выполнять вырубкой, резанием или шлифованием. Допускается применение кислородной или воздушно-плазменной строжки с последующей механической обработкой поверхности выборки.

Контроль качества готовой поверхности

Подготовленные под сварку кромки должны быть зачищены в зависимости от типа сварного соединения на ширину 20-70 мм, после чего они проходят визуальный контроль, в процессе которого проверяется:

- отсутствие на поверхности кромок ржавчины, консервирующей смазки, оплавленного слоя и других загрязнений;

- отсутствие на кромках дефектов металла: трещин, расслоений, отслоение коррозионно-стойкого слоя;

- отсутствие внутренних дефектов при толщине металла свыше 36 мм для чего кромки подвергают ультразвуковому контролю;

- соответствие шероховатости требованиям документации.

Измерительный контроль кромок под сварку проводится для оценки соответствия формы и размеров кромок нормативной документации и включает проверку:

- величины угла скоса;

- размера притупления кромки;

- радиуса чаши разделки в корневой области.

Контроль выполняется с помощью эталонов, шаблонов и мерительного инструмента. Отклонения от конструктивных размеров кромок, предусмотренных стандартами, приводит к дефектам в готовых сварных соединениях. Например, если занижен угол скоса или завышено притупление, это приводит к непровару корня шва, а завышение угла скоса – к перерасходу сварочного материала, перегреву и деформациям. Уменьшение притупления ниже допуска может привести к дефекту сварного соединения - прожогу.

Каталог

Заварка трещин

Рекомендации

При выполнении ремонтных работ ручной дуговой сваркой приходится заваривать различные виды трещин, а также всевозможные технологические отверстия, в том числе резьбовые. Посоветуйте, пожалуйста, как это делать правильно и эффективно?

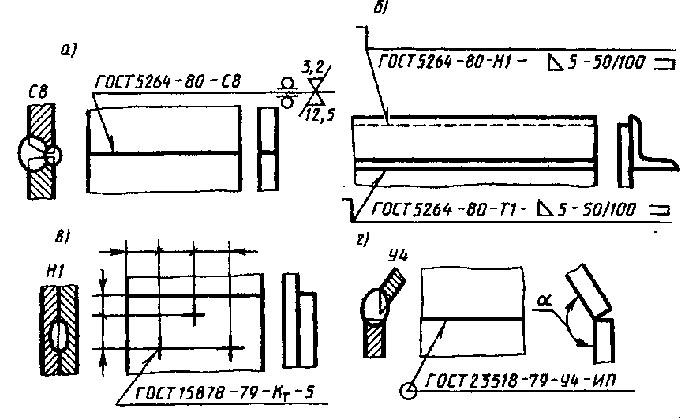

Заварка трещин. Как показывает опыт, заварка (ремонт) трещин без соответствующей подготовки может вызвать их мгновенное распространение даже при незначительных нагрузках и снижении температуры. Поэтому подготовку кромок под сварку и наложение сварных швов при заварке ручной дуговой сваркой проводят в соответствии с требованиями ГОСТ 5264 и ГОСТ 11534. Если форма и размеры ремонтных швов не вписываются в стандартные, то в каждом конкретном случае их вычерчивают с учетом особенностей и размеров элементов, а затем заносят в КТД и паспорт изделия.

Перед разделкой необходимо тщательно осмотреть трещину, точно определить ее концы (границы трещины хорошо проявляются при нагреве их газовой горелкой до температуры 100-150°С), накернить их, затем засверлить сверлом диаметром 6-10 мм, а при толщине детали более 100-125 мм — сверлом диаметром 20-25 мм. Сверление выполнять так, чтобы центр отверстия совпадал с концом трещины или был на 3-5 мм дальше трещины. Когда отверстия на концах трещины высверлить невозможно (дрель не помещается в конструкции), по согласованию с технологами, на полностью разгруженных или сжатых элементах отверстия прожигают газокислородным пламенем, отступив от конца трещины на 50-80 мм. Для лучшего провара отверстия в конце трещины следует раззенковать на 1/2-1/3 толщины стенки. Разделку трещин и выборку металла можно производить как механически, так и дуговым способом — специализированными электродами марки АНР-2 без зачистки кромок разделки или воздушно-дуговой строжкой угольными электродами, что требует обязательной абразивной зачистки. Несквозные трещины необходимо разделывать на глубину, превышающую глубину их залегания не менее чем на 3 мм.

При заварке защемленных трещин (не выходящих на кромку) даже в конструкциях из низкоуглеродистых сталей рекомендуют перед сваркой произвести подогрев газовой горелкой мест, расположенных непосредственно за концами трещин. В отдельных случаях при высокой жесткости конструкции, большой толщине элементов, отсутствии специализированных сварочных материалов сварочные работы следует производить, если позволяют размеры, с предварительным подогревом до температуры 200-250°С всей детали с последующим замедленным охлаждением в песке или путем укрытия асбестовой тканью.

Если трещина имеет длину более 300 мм, ее следует заваривать обратноступенчатым способом с длиной отдельной ступени 150-200 мм (рис. 1). При этом каждую отдельную ступень заваривают в направлении от кромки к концу трещины. После полной заварки трещины производят подварку корня шва с обратной стороны, предварительно подрубив вершину шва до полного удаления наплывов, шлака и черновин.

Рис. 1. Схема заварки трещины длиной более 300 мм

Если невозможно подварить шов с обратной стороны, то разрешается выполнять швы без подварки с обязательным соблюдением проектного зазора между кромками. Во время сварки таких швов нужно внимательно следить за проваром кромок на всю толщину, применяя в таких случаях по возможности остающиеся подкладки, плотно прилегающие к стенкам.

При многослойной сварке заполнение участков производят «горкой» или «каскадным способом». При заполнении участков шва «горкой» вначале наплавляют первый слой на небольшом участке, затем второй, который полностью перекрывает начало первого слоя. Затем в таком же порядке наплавляют третий и четвертый слои, образуя таким образом «горку» (рис. 2).

Рис. 2. Последовательность наложения валиков способом «горка»

Разница по ширине и высоте сварного шва в разных сечениях допускается не более 2 мм при условии плавного перехода от одного размера к другому. В случае заварки дефектного участка шва (после вырубки) допускается разница по ширине до 4 мм относительно невырубаемого шва. При этом должен быть обеспечен плавный переход от одного размера к другому. При заварке трещины по сварному шву концы ее должны быть засверлены, а ранее наплавленный металл — полностью удален.

При заварке трещин, проходящих по заклепочным соединениям или в конструкциях, укрепленных жесткими связями, необходимо удалить по одному ряду заклепок или связей с обеих сторон трещины. После заварки трещины поставить удаленные заклепки или связи. Если трещина доходит до заклепки, то последняя также должна быть удалена перед сваркой.

Заварка и обварка отверстий. Заварку отверстий в зависимости от их диаметра и глубины можно производить путем вварки вставок, сплошной заплавки и приварки накладки.

Отверстия диаметром 50 мм и более следует заваривать путем вварки конусообразной вставки (рис. 3), изготовленной из того же металла, что и деталь. Вставку перед вваркой необходимо прихватить в трех местах, затем обварить по периметру.

Рис. 3. Схема вварки конусообразной вставки в отверстие диаметром более 50 мм

Рис. 4. Схема подготовки отверстия под заварку зенкованием

Рис. 5. Схема подготовки отверстия под заварку путем установки перегородки

Отверстия, глубина которых больше двух диаметров, перед заваркой следует раззенковать (рис. 4) или перегородить пластиной толщиной 2-4 мм (рис. 5) из малоуглеродистой стали. Разрешается заваривать такие отверстия, применяя пробки в последовательности, указанной на рис. 6.

Рис. 6. Схема заварки отверстия с помощью пробок

Перед сваркой стенки отверстия должны быть очищены от ржавчины, грязи и масла. Если отверстие не перегораживают пластиной, то его с одной стороны необходимо закрыть огнеупорной подкладкой, флюсовой подушкой и т. п.

Заварку отверстий рекомендуют производить в нижнем положении наложением круговых валиков электродом, наклоненным к стенке под углом 30-40°. Если отверстие перекрывают с одной стороны накладкой, то последнюю приваривают с двух сторон по периметру (снаружи и со стороны отверстия).

Обварку отверстий с целью уменьшения размеров по диаметру производить электродуговой сваркой в один слой по всей толщине стенки с напуском на кромки.

При вертикальном положении стенки с обвариваемым отверстием сварку целесообразней производить по окружности в два приема с движением электрода снизу вверх (рис. 7).

Как разделывать металлические кромки под сварку

О СВАРКЕ

Прочность сварного соединения зависит от особенностей образования ванны расплава и глубины провара металла на стыке деталей. Чтобы обеспечить однородность слоя, на краях толстостенных заготовок формируют скос, который обеспечивает доступ ко всей глубине шва. Данная операция называется разделкой кромок под сварку.

Для чего проводится разделка металлических кромок

Разделка кромок – это изменение геометрии стыка деталей. На одном или обоих торцах выполняется по 1-2 фаски, что увеличивает ширину зазора и длину соединяемых поверхностей. Эта операция необходима лишь для деталей толщиной более 3 мм, поскольку с увеличением этого параметра изменяется конфигурация сварочной ванны и глубина провара.

Разделка металлических кромок позволяет достичь следующих результатов:

- дает сварщику доступ к центральной (корневой) части шва;

- увеличивает объем сварочной ванны, уменьшает перепад температур по толщине детали в процессе работы;

- обеспечивает однородность диффузионного слоя и меньшие внутренние напряжения в кристаллизованном металле после застывания;

- снижает риск образования участков непровара, раковин, пустот и других дефектов соединения.

Нарушение технологии разделки, неправильное положение электрода относительно кромок или ошибки в выборе типа скоса приводят к неравномерной форме сварного шва, прожогам, непроварам и другим дефектам.

Процедура состоит из таких этапов:

- Расчет конфигурации и угла фаски. Угол разделки кромок определяется типом соединения, назначением детали и толщиной металла.

- Зачистка торцевых поверхностей. Эта операция выполняется для снятия ржавчины, оксидного слоя, окалины и других твердых загрязнений. Плохая очистка заготовок приводит к возникновению пор, непроваров, шлаковых включений и наплывов. Слой оксидов можно удалять как механическим, так и химическим способом. В большинстве случаев для обработки используют стальные щетки, шлифовальные станки, наждачную бумагу или напильник. При механической зачистке снимают до 2 мм металла.

- Удаление загрязнений. Следующим этапом подготовки является тщательная очистка торцов от масла и других веществ, которые могут привести к необратимым дефектам шва. Для обезжиривания поверхностей применяют органические растворители. Для очистки кромок от оксидной пленки – сильные кислоты.

- Разделочные операции. Последний этап обеспечивает доступ ко всей поверхности стыка и корректирует форму кромок.

На производстве используют такие типы технологических операций:

- правка молотком вручную: применяется для подготовки металлических плит;

- механическая отделка: выполняется правильными валиками, которые устраняют коробления, неровности и другие дефекты поверхности;

- разметка детали: проводится, если сварка необходима в ходе ремонтных работ или шов имеет сложную криволинейную форму;

- термообработка: применяется для снятия термических напряжений, диффузионного выравнивания состава и повышения пластичности металла.

Чтобы избежать образования трещин и высоких остаточных напряжений, используют метод предварительного подогрева деталей.

На чертеже детали изображают конструктивные элементы, тип и сторону сварочного шва. Разделку и подготовку кромок проводят в соответствии с ГОСТом, который описывает указанное соединение.

В описании швов на документе обязательно ставят номер технологического стандарта.

Нетипичные соединения описывают в таблице сварных швов, указывая необходимую конфигурацию разделки.

Угол при разделке кромок

Рекомендуемый параметр зависит от формы и назначения свариваемого элемента. Тип фаски определяется толщиной деталей. Если этот размер менее 3 мм, то для подготовки кромок достаточно зачистки или отбортовки.

Отбортовка предполагает загиб свариваемых кромок для более прочного соединения тонких металлических листов.

Для трубопроводов

Требования к подготовке кромок при сварке трубопроводов различаются в зависимости от размеров элементов, материалов, условий эксплуатации и других параметров. ГОСТ 16037-80 предусматривает несколько допустимых типов соединения:

При сварке отвода встык необходимо выполнить скос одной или обеих кромок под углом 45°. Важным условием прочности шва является равная толщина граничащих деталей. Если отводящий фитинг присоединяется под углом, то допускается сварка без предварительной разделки.

Штуцеры, которые присоединяются к трубе основного диаметра для присоединения шлангов или отвода потока, ввариваются под углом или внахлест. В обоих случаях соединение выполняют с одной стороны и без разделки.

Подготовка торцов производится механическим или газотермическим методом.

Особенности соединения других элементов трубопровода определяются только типом соединения и толщиной металла.

Для резервуаров и сосудов

К сварке сосудов и резервуаров предъявляются повышенные требования. Их содержимое может находиться под высоким давлением, иметь критическую температуру, быть химически или радиоактивным. Полученный шов должен быть сплошным, не иметь участков непровара и газовых пор, эффективно противостоять механической нагрузке и коррозии.

В большинстве случаев резервуары проваривают с двух сторон. Это обеспечивает равномерную толщину и качество соединения. Технологический стандарт сварки сосудов предусматривает следующие правила разделки кромок:

- для стенок до 3 мм – без скоса;

- при толщине детали от 3 до 25 мм – Х- либо V-образная разделка;

- для стенок от 26 до 60 мм – U-образная обработка торцов;

- при толщине резервуара более 60 мм – специальные комбинированные методы разделки.

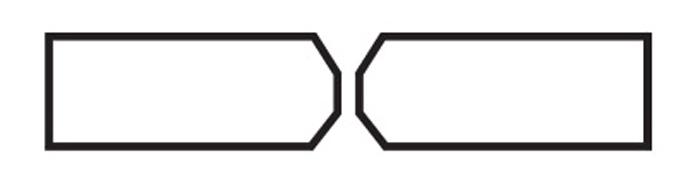

При стыковом соединении

В этом случае свариваемые заготовки находятся в одной плоскости, а торцевые поверхности разделяет небольшой зазор.

При правильном выборе метода сварки и разделки в месте перехода образуется прочная диффузионная зона, которая хорошо выдерживает механические нагрузки.

Сварка встык с разделкой торцов применяется для ответственных и точных конструкций. Если толщина заготовок составляет менее 3 мм, перед формированием соединения достаточно сделать отбортовку. Если длина стыка составляет от 3 до 25 мм, то необходимо выполнить односторонний скос. Детали толщиной от 26 до 60 мм варят после двухсторонней разделки торцов.

Для угловых соединений

Торцы угловых соединений могут обрабатываться без фаски, с разделкой или отбортовкой кромок. Чтобы отнести шов к этой категории, угол между свариваемыми сторонами должен составлять более 30°.

Для швов данного типа применяются более строгие границы размеров, чем для стыковых соединений:

- до 1 мм – необходима только механическая шлифовка и зачистка краев;

- от 1 до 3 мм – проводится отбортовка;

- от 3 до 20 мм – скашивается 1 из соединяемых кромок (тип фаски выбирается в зависимости от конфигурации детали);

- от 21 до 50 мм – рекомендуется выполнить 2-сторонний скос обоих торцов.

Для двутавровой балки

Двутавровая балка – это стандартный профиль, который применяется в строительстве и машиностроении. Его сечение напоминает букву Н, развернутую на 90°. В конструкциях он выполняет несущую функцию.

В зависимости от толщины профиля применяют следующие виды разделки кромок под сварку:

- до 4 мм – без скоса;

- от 4 до 25 мм – изменение геометрии 1 торцевой поверхности;

- от 26 до 60 мм – формирование двухсторонней фаски.

При других размерах детали применяют специальные типы разделки, однако прокат большей толщины редко применяется в производстве.

Таблица для деталей разной толщины

Выбор отделки торцов и характера соединения в зависимости от толщины и стыка деталей

Формы скосов

Способ оформления торцевых поверхностей зависит не только от толщины деталей, но и от нагрузки на сварочный шов. Конфигурация кромок определяет размер зоны термического действия, форму шовного валика, интенсивность прогрева и другие параметры, которые влияют на прочность соединения.

V-образная

Такой скос является самым распространенным способом оформления торцов деталей. Его применяют при сварке металлических листов толщиной от 3 до 60 мм. Для ответственных конструкций границы размеров составляют 3-26 мм.

Угол зависит от количества обработанных кромок. Его разделка односторонняя, то фаску выполняют под 50°, если двухсторонняя – под 60°.

K-образная

Разделку применяют для толстостенных деталей, которые соединяют встык или под прямым углом. При данном типе оформления скосы выполняются только на одной из кромок, но с обеих сторон.

В процессе сварки разделанная деталь прогревается сильнее, чем необработанная.

Угол фаски выбирают в зависимости от сварочного аппарата:

- при ручном газопламенном оборудовании – 40-45°;

- при электродуговом – 30-35°.

Свободные края притупляют на высоту 1-3 мм. Недостаточная подготовка грани может привести к прожогу шва, а чрезмерная – к непровару.

U-образная

Криволинейная (U-образная) разделка позволяет сэкономить электроды, обеспечить равномерное проваривание и ускорить процесс. Зона термического влияния при этом способе оформления торцов меньше, чем при V-образной разделке, поэтому соединение получается более прочным.

Криволинейные фаски выполняют на заготовках толщиной 20-60 мм. В зависимости от размеров и назначения детали разделку выполняют с одной или обеих сторон.

X-образная

Эту разделку проводят при двухстороннем соединении и большой толщине заготовок. В вертикальной плоскости она представляет собой V-образные скосы, выполненные с каждой стороны деталей. Благодаря большому объему сварочной ванны и доступу к корневой части шва готовое соединение способно работать под большими нагрузками.

Шовные валики при Х-образной форме кромок получаются более широкими, чем при U-образной. Швы наплавляются послойно.

Рекомендованный угол разделки составляет 45 или 60°. Чем более вязким остается металл при высокотемпературном воздействии, тем больший параметр скоса выбирают при подготовке кромок.

.jpg)

Заваривание трещин в металле без предварительной подготовки краев приводит к распространению дефекта даже при незначительных механических нагрузках. Обработку поверхностей разрушения (изломов) необходимо проводить по всей глубине и протяженности.

Подготовку треснувших деталей проводят в такой последовательности:

- Измерение границ повреждения. Определение концов трещины позволяет правильно выбрать точки сверления и предотвратить дальнейшее распространение дефекта. Если границы трещины сложно определить визуально, то можно нагреть поврежденную зону газовой горелкой до +100…+150°С.

- Нанесение разметки. Обнаруженные концы нужно обозначить с помощью кернера. Лунки, оставленные инструментом, являются ориентирами при установке сверла.

- Сверление. Концы дефекта обрабатывают сверлом диаметром 6-12 мм. Если толщина треснувших заготовок составляет более 100 мм, то диаметр инструмента увеличивается до 20-25 мм. Центр отверстия должен совпадать с концом дефекта или отступать от него на 3-5 мм. Для обеспечения полного провара трещины отверстия на концах обрабатывают зенкером на 35-50% толщины заготовки. Если сверление невозможно по технологическим причинам, то отверстия в детали можно выполнить газокислородным резаком.

- Разделка краев. Обработку кромок производят механическим или термическим методом. В зависимости от толщины заготовки выбирают V- или Х-образную форму края. Разделывать металл необходимо не менее чем на 3 мм глубже залегания трещины. Сквозные дефекты обрабатывают с обеих сторон, поскольку двухсторонний шов позволяет сэкономить расходные материалы и повысить прочность детали.

При заварке трещин длиной более 300 мм, а также заходящих на отверстия и заклепки, применяют специальные методы подготовки поверхностей.

Для оформления краев деталей под сварку используют ручные, механические и термические методы. Ручная разделка производится напильником, молотком, зубилом, наждачной бумагой и другими слесарными инструментами.

Выбор оборудования для механической обработки зависит от типа заготовки:

- для тел вращения – токарный, карусельный станок;

- для прямолинейных деталей – шлифовальные и фрезеровочные станки;

- для криволинейных стыков – универсальные центры механической обработки, фрезеровочные станки.

Термическая разделка кромок выполняется с помощью газокислородного, лазерного или плазменного резака. После газовой обработки торцов требуется ручная доводка края.

При подготовке кромок под сварку применяют следующее оборудование:

- угловые шлифовальные машины (УШМ);

- столы и вальцы для механической правки металла;

- роликовые ножницы;

- гибочные установки (для отбортовки);

- токарный, карусельный, фрезеровочный и расточный станки;

- фаскосниматели;

- кромкорезы.

Для зачистки торцевых поверхностей применяют дробеструйные и пескоструйные установки.

Предъявляются следующие требования:

- на свариваемых торцах отсутствует пыль, ржавчина и окислы, следы лакокрасочного покрытия, масла;

- поверхность имеет ровную форму, без кривизны;

- отсутствуют перепады скоса, острые углы на кромках (выступы и углы закругляются при механической обработке);

- зазор между краями составляет 0,4 мм, а наклон фаски соответствует рекомендациям в зависимости от толщины заготовки.

Проверка состояния поверхности проводится визуальным методом. Для контроля геометрических параметров разделки используют штангенциркуль, угломер и универсальный шаблон сварщика (УШС-3).

Читайте также: