Разработка технологического процесса ручной дуговой сварки

Обновлено: 18.05.2024

Технологический процесс изготовления изделия "Бак сварной". Выбор способа сварки, диаметра электродов, сварочного материала, источника питания. Расчет затрат рабочего времени на технологические операции. Расход электроэнергии на изготовление изделия.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 12.05.2016 |

| Размер файла | 155,8 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Курсовая работа

по дисциплине: ТЕОРИЯ СВАРОЧНОГО ПРОЦЕССА

На тему: «РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РУЧНОЙ ДУГОВОЙ СВАРКИ БАКА СВАРНОГО»

1. Описание конструкции

Бак сварной состоит из: - основного короба;

Позиция №1: дно бака - 1 шт. Дно бака представляет собой лист толщиной 15 мм и размером 1500Ч2000 мм.

Позиция №2: боковая стенка - 2 шт. Боковая стенка представляет собой листы толщиной по 10 мм и размером 1300Ч1000 мм.

Позиция №3: малая боковая стенка - 4 шт. Малая боковая стенка представляет собой листы толщиной по 10 мм и размером 900Ч1000 мм.

Изделие сваривается тремя швами:

- сварным швом №1 под углом 90 привариваются малые боковые стенки к боковым стенкам;

- сварным швом №2 свариваются две половины короба;

- сварным швом №3 приваривается дно к баку.

Сварной шов №1: У4 по ГОСТ 5264 - 80 «Угловой без скоса кромок».

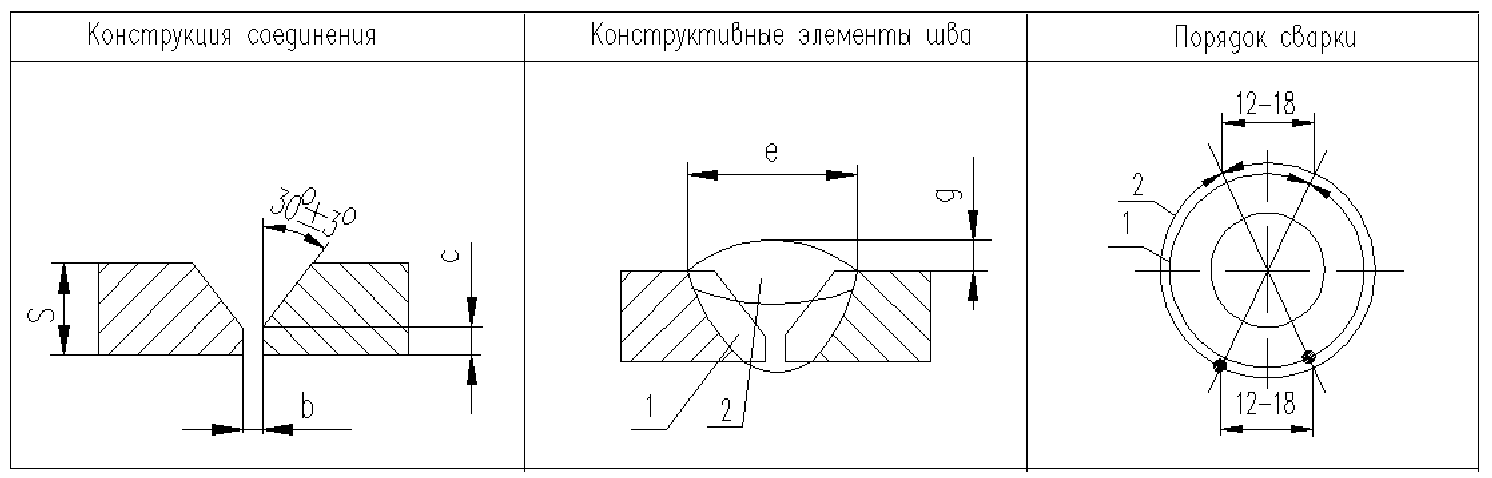

Сварной шов №2: С15 по ГОСТ 5264 - 80 «Стыковой с двумя симметричными скосами одной кромки».

Сварной шов №3: Т9 по ГОСТ 5264 - 80 «Тавровый с двумя симметричными скосами одной кромки»

Материал изделия: конструкционная легированная Сталь 15Г по ГОСТ 1577-93 бак сварка электрод изделие

Изделие сваривается РДС покрытыми электродами, сварка производится без подогрева и без последующей термообработки (без ограничений).

2. Выбор и описание основного материала

Сталь 15Г

Марку основного металла выбирают в зависимости от категории объекта, условного давления, температуры окружающей среды, условий эксплуатации в соответствии нормативными требованиями Горгостехнадзора (правилами, РТМ, РД, СНиП и т.д.).

Сталь 15Г - конструкционная легированная

Назначение: после улучшения -- заклепки ответственного назначения; после цементации или цианирования -- поршневые пальцы, фрикционные диски, пальцы рессор, кулачковые валики, болты, гайки, винты, шестерни, червяки и другие детали с высокой твердостью и износостойкостью поверхности

Вид поставки выбираю сортовой прокат ГОСТ 1577-93

Температура критических точек, 0 С

Химический состав, % (ГОСТ 1577-93)

Механические свойства

Прокат без термообработки

До 80 включительно

Ударная вязкость КСU

KCU, Дж/см 2 , при температуре, о С

Лист нормализованный толщин.

Технологические свойства материала

Температура ковки, ? С: начала 1200, конца 825. Охлаждение на воздухе.

Определим свариваемость стали:

= 0,12 + = 0,12 + 0,116 + 0,006 + 0,04 = 0,282%.

С до 0,3% углерода относится к первой группе по свариваемости (хорошо сваривающиеся). Условие сварки: без ограничений в широком диапазоне режимов сварки независимо от толщины металла, жёсткости конструкции, температуры окружающей среды.

при НВ 163, Kх тв.спл. = 1.6 , Kх б.ст. = 1.6 после отжига.

Флокеночувствительность - не чувствительна.

Склонность к отпускной способности - не склонна

3. Выбор способа сварки

Рекомендуемыми способами сварки Стали 15 Г является:

- Ручная дуговая сварка

- АДС под флюсом и газовой защитой

- Электро-шлаковая сварка

Наиболее целесообразным и единственно возможным из представленных способов при изготовлении изделия «бак сварной» является РДС по следующим причинам:

1. РДС позволяет без замены сварного инструмента и оборудования выполнять швы различных типов, а так же вести сварку в любом пространственном положении и труднодоступных местах.

2. Оборудование для РДС отличается простатой надёжностью и дешевизной.

3. РДС обеспечивает достаточно высокое качество сварных соединений.

4. Изделие сваривается в монтажных условиях - нет возможности использовать громоздкое оборудование.

4. Выбор диаметра электродов

Диаметр электрода выбирают в зависимости от толщины свариваемых листов при сварке стыковых соединений и от величины катета шва при сварке угловых и тавровых соединений.

Ориентировочно диаметр электрода определяется по формуле:

где S - толщина свариваемого листа. При сварке многопроходными швами первый проход выполняется электродами диаметром не более 4 мм.

Площадь поперечного сечения наплавленного металла за один проход должна составлять:

для первого прохода F1=k1dэ, где k1= мм.

для последующего прохода Fn=k2dэ, где k2= мм.

Число проходов n определяется по формуле: ,

где Fоб - общая площадь поперечного сечения наплавленного металла при проходах первом и последующих.

1. Шов №1 сварочное соединение У4 по ГОСТ 5264-80. Подвариваем углы конструкции.

Положение: Вертикальное.

Ориентировочный диаметр электрода определяется по формуле:

Принимаем диаметр мм, так как не существует, а при сварке многопроходными швами первый проход выполняют электродом диаметра не более 4 мм.

Вычислим число проходов и подсчитаем площадь заполнения Fобщ

Так как 1

Рассчитаем параметры режима сварки:

Для dэ=4 мм., dK=5 мм.

При выполнении вертикального шва силу сварочного тока определяют по формуле , и ее необходимо уменьшить на 20% :

Принимаем =140,8 А.

Принимаем =200 А.

Длина дуги определяется в зависимости от диаметра электрода:

мм мм

=12+3·3=21 B =12+3·3,5=22,5 B

Мощность дуги равна : Мощность дуги равна :

КВт КВт

2. Шов №2 сварное соединение С15 по ГОСТ 5264-80. Варим бак.

Положение: Вертикальное

Так как сварное соединение С15 (по ГОСТ 5264-80) является двухсторонним, то принимаем количество проходов n=4. По 2 прохода с каждой стороны, при .

3. Шов№3 сварочное соединение Т9 по ГОСТ 5264-80. Привариваем бак к основанию.

Положение: Нижнее

Так как сварное соединение Т9 (по ГОСТ 5264-80) является двухсторонним, то принимаем количество проходов n=4. По 2 прохода с каждой стороны, при .

5. Выбор сварочного материала

Механические характеристики шва гарантируются типом электрода. При выборе типа электрода следует руководствоваться ГОСТом 9467 - 75. В нем предусмотрено девять типов электродов, которые применяют для сварки углеродистых и низколегированных сталей с временным сопротивлением разрыву до 600 МПА: Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А, Э55, Э60. В условном обозначении типа электрода две стоящие за буквой «Э» (электрод) цифры соответствуют минимальному временному сопротивлению разрыву металла шва или сварного соединения в кгс/мм2. Электрод выбираем в зависимости от марки свариваемой стали. Этим обеспечиваются предпосылки к созданию равнопрочного соединения.

Из девяти типов электродов я выбираю Э50А, так как этот тип электрода подходит по пределу прочности, и обладает повышенной пластичностью, что удовлетворяет механическим свойствам стали 15 Г.

Каждому типу электродов соответствуют несколько марок в зависимости от вида покрытия.

Электроду типа Э50А соответствуют марки ОЗС-18, УОНИ 13/55, ТМУ-21У. Из перечисленных марок рассмотрим электроды УОНИ 13/55 и электроды марки ТМУ-21У, так как они подходят по выбранным режимам сварки.

Электроды сварочные УОНИ 13/55

Область применения: электроды с основным покрытием, предназначены для сварки конструкций из углеродистых и низколегированных сталей, когда к металлу швов предъявляют повышенные требования по пластичности и ударной вязкости, в частности, при работе в условиях пониженных температур с временным сопротивлением до 490 МПа во всех пространственных положениях шва переменным током и постоянным током обратной полярности (напряжение холостого хода не менее 60В).

Особые свойства: чувствительны к образованию пористости при наличии ржавчины и масла на кромках свариваемых деталей, а также при удлинении длины дуги..

Технологические особенности сварки: обеспечивают получение металошва с высокой стойкостью к образованию кристаллизационных трещин и низким содержанием водорода.

Сварку производят только на короткой длине дуги по очищенным кромкам. Прокалка перед сваркой: 380-400°С; 1,5 ч.

Химический состав наплавленного металла, %

Механические свойства, не менее

Временное сопротивление, МПа

Предел текучести, МПа

Ударная вязкость, Дж/см 2

Характеристики наплавления электродов: коэффициент наплавки н=8,5-9,5 г/А*ч. Расход электродов на 1 кг наплавленного металла 1,65 кг.

Условное обозначение электродов:

Электроды сварочные ТМУ-21У

Основное назначение: электроды с основным покрытием рассчитаны на ручную дуговую сварку важных металлических конструкций из углеродистых и низколегированных конструкционных сталей энергетического оборудования тепловых и атомных электростанций. Сварка электродами Э50А возможна во всех пространственных положениях, кроме вертикального сверху вниз, постоянным током обратной полярности (напряжение холостого хода не менее 60В).

Химический состав наплавленного металла

Рекомендуемая сила тока при сварке, А

Диаметр электрода, мм

Характеристика плавления электрода: н=9,0 г/А*ч. Расход электродов на 1 кг наплавленного металла 1,7 кг.

Технологические особенности сварки: сварку производят средней и короткой дугой.

Выбираем марку электрода УОНИ 13/55.

УОНИ 13/55 подходит по химическому составу, механическим свойствам металла шва, по рекомендуемым силам тока в зависимости от пространственного положения шва и диаметром электрода. Электроды марки УОНИ 13/55 подходят по параметрам режимов сварки изделия, наплавленный им металл обладает высокой ударной вязкостью при отрицательных температурах и является доступными (не дорогие и не дефицитные).

Электроды с основным покрытием (Б). Основой покрытия этого вида электродов являются минералы -- карбонаты кальция и магния (мрамор, магнезит, доломит) и плавиковый шпат CaF2, поэтому они также называются фтористо-кальциевыми.

При высокой температуре дуги карбонаты распадаются с образованием окислов кальция и магния CaO, MgO, а также окиси углерода и углекислого газа. При этом происходит образование газозащитной среды минерального происхождения, которое не сопровождается выделением водорода, поэтому наплавленный металл мало насыщается водородом из материалов покрытия. Фтористый кальций также связывает водород в термически стойкие соединения.

По указанным признакам электроды с основным покрытием называются также низководородными.

Преимущества основных покрытий делают электроды с этими покрытиями незаменимыми при сварке закаливающихся сталей, склонных к образованию холодных трещин вследствие влияния водорода, переходящего из металла в околошовную зону. Покрытия основного вида с малой окислительной способностью способствуют переходу легирующих элементов из электрода в шов, благодаря чему происходит раскисление и легирование металла шва.

Наплавленный металл с использованием этих электродов обладает стойкостью против образования горячих трещин, электроды пригодны для сварки жестких конструкций, для швов большой толщины при многослойной наплавке.

Сварка электродами с основными покрытиями может производиться во всех пространственных положениях.

Недостатком электродов с основным покрытием является более низкая стабильность горения дуги по сравнению с электродами с другими покрытиями. Это объясняется наличием в дуге ионов фтора, являющихся деионизаторами дуги. Поэтому электроды с основным покрытием применяются преимущественно для сварки постоянным током обратной полярности («+» на электроде).

Недостатком основных покрытий является также склонность к образованию пор в швах при удлинении дуги в процессе сварки, при наличии окалины и ржавчины на поверхности свариваемого металла, так как шлаки этих покрытий не связывают окислы железа, которые попадают в сварочную ванну.

Образование пор в швах при сварке электродами данного вида происходит также при увлажнении покрытий, в результате чего происходит повышение содержания водорода в наплавленном металле.

Хранение электродов для сварки особо ответственных конструкций рекомендуется при температуре воздуха не ниже 15°С и относительной влажности не более 50%. Срок годности после прокалки -- не более 5 суток (для сталей перлитного класса). По истечении допустимого срока годности электродов после прокалки они должны быть снова прокалены, но не более трех раз. Частые прокалки и увлажнения электродов отрицательно влияют на качество покрытий электродов.

Электроды с основным покрытием применяются для сварки хорошо раскисленных спокойных сталей с повышенным содержанием серы, низколегированных и высоколегированных сталей, для сварки деталей большой толщины, конструкций, работающих при больших динамических и знакопеременных нагрузках, при пониженных температурах.

6. Выбор источника питания

При выборе источника питания необходимо учитывать следующее:

1. Напряжение холостого хода должно быть в 2 - 3 раза выше напряжения горения дуги, что необходимо для её лёгкого возбуждения.

Разработка технологического процесса ручной дуговой сварки

Методика разработки технологического процесса ручной дуговой сварки: определения типа и диаметра электродов, разделки кромок элементов, силы сварочного тока, марки источника питания электрической дуги. Составление технологической карты сварочных работ.

| Рубрика | Производство и технологии |

| Вид | практическая работа |

| Язык | русский |

| Дата добавления | 18.01.2010 |

| Размер файла | 16,9 K |

Соглашение об использовании материалов сайта

Просим использовать работы, опубликованные на сайте, исключительно в личных целях. Публикация материалов на других сайтах запрещена.

Данная работа (и все другие) доступна для скачивания совершенно бесплатно. Мысленно можете поблагодарить ее автора и коллектив сайта.

Подобные документы

Классификация и обозначение покрытых электродов для ручной дуговой сварки. Устройство сварочного трансформатора и выпрямителя. Выбор режима сварки. Техника ручной дуговой сварки. Порядок проведения работы. Процесс зажигания и строение электрической дуги.

лабораторная работа [1,1 M], добавлен 22.12.2009

Методика расчета ручной дуговой сварки при стыковом соединении стали 3ВС3пс. Определение химического состава и свойств данного металла, времени горения дуги и скорости сварки. Выбор светофильтра для сварочного тока и соответствующего трансформатора.

реферат [27,1 K], добавлен 04.06.2009

Разработка технологии дуговой и газовой сварки, составление технологической карты на изготовление сварного соединения. Трудности при сварке, горячие и холодные трещины. Траектории движения конца электрода при дуговой сварке. Удаление сварочных шлаков.

контрольная работа [774,0 K], добавлен 20.12.2011

Определение свариваемости применяемых материалов, подбор присадочных материалов и оборудования. Узел приварки верхнего днища и верхней обечайки. Расчет режима ручной дуговой сварки. Карта технологического процесса сварки узла А Ar-С17 по ГОСТ 14771-76.

курсовая работа [1,8 M], добавлен 20.02.2013

Выбор и обоснование способов сварки и сварочных материалов, рода тока и полярности. Характеристика основного металла. Описание механизированного сборочно-сварочного приспособления. Расчет режимов для ручной дуговой и механизированной сварки в среде СО2.

курсовая работа [221,6 K], добавлен 20.01.2014

Подготовка металла к сварке, выбор сварочного материала. Выбор источника питания для ручной дуговой сварки. Техника безопасности при выполнении технологического процесса: охрана окружающей среды, пожарная безопасность. Опасность поражения электротоком.

курсовая работа [2,5 M], добавлен 20.06.2012

Организация рабочего места электросварщика. Описание инверторного сварочного аппарата. Описание технологического процесса сварки, применяемого при замене тракторной тяги. Техника безопасности при дуговой сварке. Поражение лучами электрической дуги.

Методические указания к лабораторным и практическим занятиям по мдк 01.02 технология производства сварных конструкций

Методические указания для выполнения практических работ разработаны на основе программы МДК 01.02 Технология производства сварных конструкций ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки).

Критерии оценки практических работ

Практическая работа №1 «Отработка практических навыков разработки технологического процесса сварки труб»

Практическая работа №2 «Отработка практических навыков выполнения швов по длине и сечению»

Практическая работа №3 «Отработка практических навыков сварки узла ферменного пояса»

Практическая работа №4 «Отработка практических навыков сварки двутавровой балки»

Практическая работа №5 «Отработка практических навыков сварки труб поворотным способом»

Практическая работа №6 «Отработка практических навыков сварки труб неповоротным способом»

Пояснительная записка

Методические указания предназначены для обучающихся, получающих среднее

профессиональное образование по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки), изучающих МДК 01.02 Технология производства сварных конструкций ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки.

Целью методических указаний является методическое сопровождение обучающихся при выполнении лабораторных и практических работ.

Выполнение обучающимися практических работ способствует:

формированию ОК 1; ОК 2; ОК 3; ОК 4; ОК 6;

формированию практических умений в соответствии с требованиями к уровню подготовки обучающихся, установленными рабочей программой профессионального модуля ПМ.01 Подготовительно-сварочные работы и контроль качества сварных швов после сварки по междисциплинарному курсу МДК 01.02 Технология производства сварных конструкций , обобщение, систематизация, углубление, закрепление полученных знаний;

совершенствование умений применять полученные знания на практике, реализацию единства интеллектуальной и практической деятельности.

Методические указания содержат задания для самостоятельного выполнения обучающимися на практических работах.

Активные, практикоориентированные формы проведения практических занятий позволяют сделать интересными и привлекательными даже трудные темы профессионального модуля. Материал усваивается быстрее и лучше закрепляется в памяти. В лучшую сторону меняются отношения между преподавателем и обучающимися.

Оценка «5» – работа выполнена в полном объеме и без замечаний.

Оценка «4» – работа выполнена правильно с учетом 2-3 несущественных ошибок исправленных самостоятельно по требованию преподавателя.

Оценка «3» – работа выполнена правильно не менее чем на половину или допущена существенная ошибка.

Методическое пособие

к проведению Практического занятия №1

по дисциплине (МДК 01.02) ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

СВАРНЫХ КОНСТРУКЦИЙ

На тему: «Отработка практических навыков разработки технологического процесса сварки труб»

Цель работы:

Приобрести практические навыки при изучении и составлении технологических карт на технологию сварки стыков труб по вариантам (таблица 1).

Ознакомление с теоретическими сведениями

Ознакомиться с примерами технологических карт

Разработать карту технологического процесса сборки и сварки контрольного сварного соединения.

Теоретические сведения

Технологическая карта сварки – документ, который является результатом разработки технологии сварки конкретного соединения. В нем записаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.

Технологическая карта сварки содержит в себе:

Сведения о основном металле;

Сведения о качестве и подготовке соединения под сварку: данные о разделке, о количестве и расположении прихваток, данные о предварительной очистке кромок;

Данные о фиксации свариваемого изделия и о возможном подогреве;

Сведения об используемом сварочном оборудовании и сварочных материалах;

Сведения о режиме сварки в зависимости от способа сварки могут включать: сварочный ток, напряжение дуги, скорость сварки, полярность при сварке, расход защитного газа, скорость подачи проволоки и др.;

Сведения о форме сварного соединения и способах контроля качества сварного соединения.

Разработка технологической карты сварки начинается с анализа свариваемого материала и подбора способа сварки. После этого производится анализ условий, при которых будет работать сварная конструкция и определяется, какими нормативными документами нормируется изготовление и работа этой конструкции. Далее по данным нормативной литературы и по расчетным данным определяется режим сварки, рассчитывается необходимое количество проходов, геометрия сварного соединения и другие параметры.

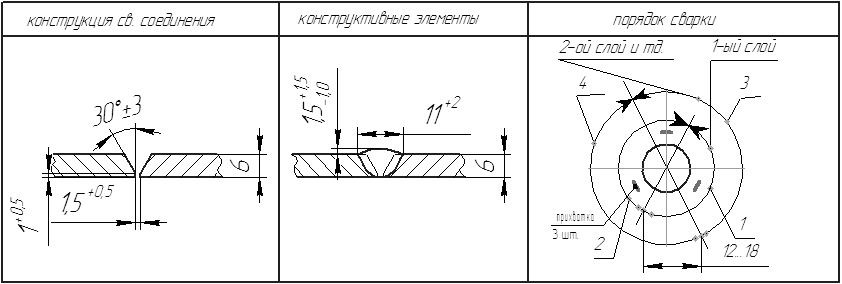

КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ ТРУБЫ Ø 89 ММ

Наименование

Обозначения (показатели)

Основной материал (марки)

Толщина свариваемых деталей

Диаметр деталей в зоне сварки

СШ (стыковой шов)

Форма подготовки кромок

С17 ГОСТ 16037-80

Положение при сварке

В1 (вертикальное неповоротное) "снизу вверх"

Вид покрытия электродов

Без подогрева

Без термообработки

Толщина стенки трубы S, мм

Число слоев

Способ подготовки кромок: механическая обработка с последующей зачисткой кромок абразивным инструментом. Кромки и прилегающие к ним участки на ширину 20 мм тщательно зачистить от окалины, грязи, краски, масла, ржавчины, влаги. Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Способ сборки: на прихватках.

Требования к прихватке: Прихваточные швы равномерно расположить по периметру стыка в кол-ве: 3 шт.; длиной 10-20 мм и высотой:. (0,6-0,7) SМе, но менее 3,0 мм. Прихватки выполнять с полным проваром и переваривать при наложении основного шва. К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, удалить механическим способом.

Сварочное оборудование: выпрямитель многопостовой типа: ВКСМ 1000

Технологические параметры процесса сварки

№ валика (слоя) шва

Род тока, полярность

Постоянный, обратная

75-85

85-100

Технологические требования к сварке: Стыки труб сваривать в направлении снизу вверх. Периметр стыка условно делится вертикальной осевой линией на два участка, каждый из которых имеет три характерных положения: потолочное, вертикальное и нижнее положение.

Начиная сварку слоя в потолочной части стыка, отступить на 5-10 мм от вертикальной осевой. Начальный участок шва выполняют в потолочном положении «углом назад». При переходе на вертикальное положение сварка ведется «углом вперед». а, перейдя в нижнее положение сварку вновь ведут «углом назад».Стык сваривать не менее чем в два слоя. Каждый валик слоя и каждый слой шва перед наложением последующего очистить от шлака и брызг металла. При сварке потолочной части корня шва выполнять минимальные поперечные колебания электродом. «Замки» швов в соседних слоях должны быть смещены друг относительно друга на 12-18 мм.

После сварки каждого валика шов зачищать от шлака и брызг металла и производить визуальный контроль поверхности на отсутствие наружных дефектов и нарушений геометрических размеров сварного шва.

Зажигание и гашение сварочной дуги осуществлять только на наплавленном металле шва или в разделке кромок стыка. Облицовочный слой должен перекрывать кромку трубы на 1-2 мм в каждую сторону. Минимальная высота выпуклости шва должна быть 0,5 мм.

Кратер шва заплавлять частыми короткими замыканиями электрода. Запрещено выводить кратер на основной металл. При смене электрода или случайных обрывах дуги, сварку возобновлять отступив 15-20 мм назад от кратера, предварительно, очистив это место от шлака и окалины. После сварки сварное соединение очистить от шлака, брызг и окалины, проконтролировать внешним осмотром и поставить клеймо.

Технологические требования по контролю качества сварного соединения:

Методы контроля: визуальный контроль и контроль непроницаемости швов керосином.

Визуальный контроль:

Перед началом сварки проверить: качество сборки; состояние кромок и прилегающих поверхностей; состояние сварочного оборудования. В процессе сварки проверить: режим сварки; последовательность наложения швов и окончательные размеры шва; После сварки провести визуально измерительный контроль сварного соединения.

Перед визуальным контролем сварные швы и прилегающая к ним поверхность основного металла шириной не менее 20 мм (по обе стороны шва) очистить от шлака, брызг расплавленного металла, окалины и других загрязнений. Визуальный контроль производить невооруженным глазом и измерительным инструментом.

Недопустимыми дефектами, выявленными при визуальном контроле сварных соединений, являются: трещины всех видов и направлений; непровары (несплавления) между основным металлом и швом, а также между валиками шва; наплывы (натеки) и брызги металла; незаваренные кратеры; свищи; прожоги; скопления включений.

Нормы на допустимые дефекты: западания (углубления) между валиками и чешуйчатость поверхности шва не должна превышать 1,2 мм; одиночные включения не должны превышать 0,8 мм, количеством не более 4; подрезы основного металла не должны превышать 0,2 мм.

Измерительный контроль сварных соединений (определение размеров швов, смещения кромок, переломов осей, углублений между валиками, чешуйчатости поверхности швов и др.) выполнять в местах, где допустимость этих показателей вызывает сомнения при визуальном контроле. Размеры и форма шва проверяются с помощью шаблонов.

Визуальный контроль: контроль внешним осмотром и измерительным инструментов- для выявления внешних дефектов сварного соединения

Контроль непроницаемости швов керосином: контроль непроницаемости швов при помощи керосина - для выявления внутренних и внешних дефектов.

Для контроля швы со стороны раскрытия окрасить мелом, разведенным в воде с добавлением клея, а со стороны корня соединения смочить керосином. Керосин, проходя через неплотности, образует на высохшей меловой краске жирные темные пятна, по величине и размерам которых можно судить о характере неплотнотсей и местах их расположения. Если в течение 30 - 60 мин такие пятна не появятся, то швы считаются удовлетворительными.

КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ ТРУБЫ Ø 159 ММ

С17 ГОСТ 16037

В1 (вертикальное не поворотное)

Способ подготовки кромок: механическая обработка с последующей зачисткой кромок абразивным инструментом. Кромки и прилегающие к ним участки на ширину 20 мм тщательно зачистить от окалины, грязи, краски, масла, ржавчины, влаги. Подготовленные к сборке кромки должны быть без вырывов, заусенцев, резких переходов и острых углов.

Требования к прихватке:Прихваточные швы равномерно расположить по периметру стыка в кол-ве: 3 шт.; длиной 10-20 мм и высотой: 2 мм. Прихватки выполнять с полным проваром и переваривать при наложении основного шва. К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, удалить механическим способом.

Сварочное оборудование: выпрямители тип А3.

Параметры процесса сварки

Технологические требования к сварке: Стыки труб сваривать в направлении снизу вверх. Начиная сварку слоя в потолочной части стыка, отступить на 10—30 мм от нижней точки. Стык сваривать не менее чем в два слоя. Каждый валик слоя и каждый слой шва перед наложением последующего очистить от шлака и брызг металла. Кратер шва заплавлять частыми короткими замыканиями электрода. Запрещено выводить кратер на основной металл. При смене электрода или случайных обрывах дуги, сварку возобновлять отступив 15-20 мм назад от кратера, предварительно, очистив это место от шлака и окалины. После сварки сварное соединение очистить от шлака, брызг и окалины, проконтролировать внешним осмотром и поставить клеймо.

Технологические требования по контролю качества сварного соединения: Перед началом сварки проверить: качество сборки; состояние кромок и прилегающих поверхностей; состояние сварочного оборудования. В процессе сварки проверить: режим сварки; последовательность наложения швов и окончательные размеры шва; наличие клейма сварщика на сварном соединении после окончания сварки. После сварки провести визуально измерительный контроль сварного соединения.

Перед визуальным контролем сварные швы и прилегающая к ним поверхность основного металла шириной не менее 20 мм (по обе стороны шва) очистить от шлака, брызг расплавленного металла, окалины и других загрязнений. Визуальный контроль производить невооруженным глазом или с помощью лупы 4-7-кратного увеличения для участков, требующих уточнения характеристик обнаруженных дефектов, с применением, при необходимости, переносного источника света. Недопустимыми дефектами, выявленными при визуальном контроле сварных соединений, являются: трещины всех видов и направлений; непровары (несплавления) между основным металлом и швом, а также между валиками шва; наплывы (натеки) и брызги металла; незаваренные кратеры; свищи; прожоги; скопления включений.

Нормы на допустимые дефекты: западания (углубления) между валиками и чешуйчатость поверхности шва не должна превышать 1,2 мм; одиночные включения не должны превышать 0,8 мм, кол-вом не более 4; подрезы основного металла не должны превышать 0,2 мм; просвет при отклонении от прямолинейности сварных стыков труб, между линейкой и трубой на расстоянии 200 мм от стыка не должен быть более 3 мм.

Нормы на дефекты в корне шва, выявляемые при визуальном контроле в случае возможности осмотра стыков изнутри трубы: выпуклость корня шва по высоте не должна превышать 2,5 мм; вогнутость корня шва глубиной должна быть не более 1,0 мм

Измерительный контроль сварных соединений (определение размеров швов, смещения кромок, переломов осей, углублений между валиками, чешуйчатости поверхности швов и др.) выполнять в местах, где допустимость этих показателей вызывает сомнения при визуальном контроле. Размеры и форма шва проверяются с помощью шаблонов, размеры дефекта — с помощью мерительных инструментов.

Технологическая карта ручной дуговой сварки двух металлических пластин в стык из низкоуглеродистой среднелегированной стали

Цель работы: Разработать и оформить технологическую карту ручной дуговой сварки двух металлических пластин в стык из низкоуглеродистой среднелегированной стали в нижнем положении.

Порядок выполнения практической работы:

1.Составить схему основных операции процесса изготовления стыкового соединения двух пластин в нижнем положении.

2.Составить технологическую карту сварки стыкового соединение двух пластин в нижнем положении.

Разработка технологического процесса сварки включает в себя:

1.выбор типа сварного соединения, определение геометрических размеров конструктивных элементов подготовки кромок под сварку и формы сварного шва ;

2.характеристика основного материала;

3.Режим сварки и выбор оборудования;

4.выбор сварочного оборудования

5. определение оптимального режима сварки;

6.определение порядка наложения сварных швов;

1. Выбор типа сварного соединения, определение геометрических размеров конструктивных элементов подготовки кромок под сварку и формы сварного шва ;

В промышленности используют достаточно много типов сварных

соединений:– стыковые; угловые; тавровые; нахлесточные.

Тип соединения и форма подготовки кромок под сварку. Используя ГОСТ 14771-76* «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры». определяем тип соединения и форму подготовки кромок под сварку согласно толщине свариваемых деталей.

ГОСТ 5264-80 предусматривает для стыковых соединений формы подготовленных кромок, представленные на рис. 1 для угловых соединений - на рис. 2; тавровых – на рис.3 и нахлесточных - на рис. 4.

Рис. 1 Форма подготовленных кромок под сварку для стыковых соединений

Рис. 2 Форма подготовленных кромок под сварку для угловых соединений

Рис. 3. Форма подготовленных кромок под сварку для тавровых соединений

Рис. 4. Форма подготовленных кромок под сварку для нахлесточных соединений

Стыковые соединения в зависимости от толщины свариваемых листов делятся на несколько типов.

- При толщине листов от 1 до 3 мм применяются стыковые соединения с отбортовкой кромок. - Листы толщиною от 1 до 8 мм свариваются в стык без подготовки кромок.

- Для листов толщиною от 1 до 6 мм применяется односторонняя сварка иногда с остающимися или съемными подкладками;

- Листы толщиною от 3—3,5 мм до 8 мм свариваются с двух сторон.

Предельная толщина металла в этом случае определяется возможностью проплавления всего сечения с одной или с двух сторон.

Для обеспечения провара всего сечения при сварке листов большей толщины делается скос кромок, называемый разделкой кромок.

- Для металла толщиной от 3 до 26 мм предусматривается так называемый V-образный односторонний или двусторонний скос кромок.

- При этих соединениях также могут применяться остающиеся или съемные подкладки

- Металл толщиною от 12 до 40 мм может свариваться К-образным соединением, при котором производится двусторонний скос одной только кромки.

- Для толщин от 20 до 60 мм с целью экономии наплавленного металла может применяться U-образное соединение с криволинейным скосом одной или двух кромок.

- Для металла толщиной от 12 до 60 мм делается Х-образная подготовка кромок, при которой производится двусторонний скос каждой кромки

- При Х-образном стыковом соединении для толщин металла от 30 до 60 мм может применяться также двусторонний криволинейный скос двух кромок.

Основными конструктивными элементами разделки являются: угол разделки кромок, притупление и зазор в стыке.

Угол разделки кромок для V- и Х-образных соединений берут равным 60°, а

для V-образного соединения со скосом одной кромки так же, как и для К-образного соединения, равным 50°.

Величина нескошенной части или так называемое притупление составляет 1—2 мм, а величина зазора принимается равной 2 мм.

Угловые соединения при толщине металла не более 3 мм могут выполняться с отбортовкой кромок.

При больших толщинах, в зависимости от вида углового соединения и толщины свариваемых листов, сварка производится без скоса, а также с односторонним или двусторонним скосом кромок вертикального листа. На рисунке 5 изображено выполнение стыковых соединений с различными разделками кромок.

Рисунок 5. Стыковые соединения.

1.2 Определение геометрических размеров конструктивных элементов подготовки кромок под сварку.

Согласно ГОСТ 14771-76* «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры» определяем геометрические размеры конструктивных элементов подготовки кромок под сварку.

К элементам геометрической формы подготовки кромок под сварку (рис. 6) относятся угол разделки кромок α, притупление кромок S, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга б, зазор между стыкуемыми кромками а.

Рис. 6. Элементы геометрической формы подготовки кромок под сварку (а) и шва (б):

в - ширина шва, h - высота шва, К - катет шва

Угол разделки кромок выполняется при толщине металла более 3 мм, поскольку се отсутствие (разделки кромок) может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик должен увеличивать величину сварочного тока.

Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформаций.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке.

Смещение кромок создает дополнительные сварочные деформации и напряжения, тем самым ухудшая прочностные свойства сварного соединения. Смещение кромок регламентируется либо ГОСТами, либо техническими условиями. Кроме того, смещение кромок не позволяет получать монолитного сварного шва по сечению свариваемых кромок.

1.3 Определяем основные геометрические параметры стыкового шва

Стыковой шов имеет следующие геометрические параметры:

е- ширина шва, h- глубина провара, g - выпуклость шва, t – ширина провара, s - толщина металла.

Рисунок 7- Основные геометрические параметры

1.4 Выполнить эскиз формы подготовки кромок под сварку и указать их размеры используя ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»

1.5 Выполнить эскизы формы подготовки сварного шва и указать его геометрические параметры, ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»

1.6 Выполнить эскиз стыкового соединения с указанием положения в пространстве( международное обозначение)

Рисунок 8. Положение при сварке- нижнее (PA)

2.Характеристика основного материала;

Дать характеристику низкоуглеродистой среднелегированной стали стали Сталь ВСт3 ГОСТ 14637-89

Читайте также: