Реферат подготовительно сварочные работы

Обновлено: 18.05.2024

Любые сварные работы – это сложный технологический процесс, который требует специальной подготовки и обработки металла. Первым этапом такой подготовки является заготовка, при необходимости нарезка элементов и деталей. Второй этап – зачистка мест сварки от грязи, пыли, а также, при необходимости, обезжиривание поверхности. Для такой подготовки металла следует применять специальное оборудование, к нему можно отнести всевозможные виды ножниц для метала, гильотины, труборезы и тд. Если подготовка материала проводится в мастерских, там также могут применяться трубогибы и оборудование для строгания кромок свариваемого метала.

Но в случае подготовки металла в домашних условиях такое разнообразие инструмента отсутствует, а потому приходится ограничиваться более бедным набором подручных средств. Так, для подготовки деталей может использоваться кислородная резка, пригодится также болгарка, разрезание деталей выполняется ножовками или простыми ручными ножницами. Гибка труб и других металлических деталей может проводиться исключительно после газопламенной обработки.

Перед сварочными работами сами кромки, их торцевые поверхности, прилегающие к ним участки необходимо тщательно очистить, площадь очищения должна составлять не менее 23- 25 мм. Эту область аккуратно и тщательно освобождаем от грязи, краски, любых жирных, масляных пятен. Также поверхность необходимо очистить от влаги и ржавчины. Они могут оказать негативное влияние на сварочные работы.

Очистку металла в домашних условиях можно провести газопламенной обработкой, также для этого широко используются механические щетки, абразивные инструменты и другие механические приспособления.

Перед произведением сварки должна пройти сборка деталей, как правило, она не отличается от сборки деталей перед дуговой сваркой. В условиях домашнего сваривания работы по сбору деталей проводятся с помощью специальных прихваток. Длина прихваток напрямую зависит от толщины свариваемого метала. Если речь идет о толстых металлах, длина прихваток должна достигать 25- 35 мм, а расстояние между ними не превышать 50 мм. В случае же обычных металлов достаточно прихваток в 5- 6 мм, и расстояние между ними может составлять до 100 мм, такой вариант использования прихваток в основном используется в случае сварки обыкновенной стали.

Тема 2 Сборка конструкций под сварку

Сборка конструкций должна производиться только из выправленных деталей и элементов, очищенных от заусенцев, грязи, масла, ржавчины, влаги, льда и снега.

При сборке конструкций и деталей не должно допускаться изменение их формы, не предусмотренное технологическим процессом, а при кантовке транспортировании - остаточное деформирование их.

Не допускается перенос и кантовка краном тяжелых и крупногабаритных конструкций и их элементов, собранных только на прихватках, без применения приспособлений, обеспечивающих неизменяемость их формы.

Собранные, предъявленные и принятые под сварку конструкции и не сваренные после этого в течение 24 ч, должны быть повторно предъявлены ОТК.Прихватки, предназначенные для соединения собираемых деталей, должны размещаться в местах наложения основных сварных швов.

Размеры сечения прихваток должны быть минимально необходимыми для обеспечения расплавления их при наложении швов проектного сечения. Длина прихваток в конструкциях, выполненных из стали до С375 включительно, должна быть не менее 50 мм и расстояние между прихватками - не более 500 мм, а в конструкциях из стали С440 - соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения.

Сборочные прихватки конструкций должны быть выполнены сварщиками, имеющими право на производство сварочных работ в соответствии с п. 2.2 настоящего стандарта, с применением тех же сварочных материалов и тех же режимов, что и основные швы сварных соединений.

В сварных соединениях, осуществляемых автоматами и полуавтоматами, сборочные прихватки выполняются электродами, обеспечивающими заданную прочность с соблюдением требований пп. 3.2.2 настоящего стандарта.

Формы кромок и размеры зазоров при сборке сварных соединений должны соответствовать величинам, указанным в таблицах А.1, А.2, А.3 и А.4 (см. приложение А), на швы сварных соединений, а в конструкциях из стали С440 - в соответствии со специальными указаниями в чертежах КМ.

Все местные уступы и сосредоточенные неровности, имеющиеся на собираемых деталях, надлежит до сборки устранять плавной зачисткой с помощью абразивного круга.

Общая сборка конструкций должна производиться путем последовательного соединения всех элементов конструкций или отдельных ее частей. При этом должна быть произведена подгонка всех соединений, включая установку фиксирующих устройств. На всех отправочных элементах должна быть проставлена индивидуальная маркировка и нанесены риски. В объем контрольной сборки однотипных конструкций должны входить все элементы и детали, изготовленные с применением всего комплекта кондукторов.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Сварочные работы

Рассмотрение технологии сварочных работ. В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический.Свариваемость - свойство металлов.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 10.03.2011 |

| Размер файла | 13,5 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

ВведениеСварка - технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или пластическом деформировании, или совместным действием того и другого. Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и др.), а также пластмассы.

Сварка - экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Физическая сущность процесса сварки заключается в образовании прочных связей между атомами и молекулами на соединяемых поверхностях заготовок. Для образования соединений необходимо выполнение следующих условий: освобождение свариваемых поверхностей от загрязнений, оксидов и адсорбированных на них инородных атомов; энергетическая активация поверхностных атомов, облегчающая их взаимодействие друг с другом; сближение свариваемых поверхностей на расстояния, сопоставимые с межатомным расстоянием в свариваемых заготовках.

В зависимости от формы энергии, используемой для образования сварного соединения, все виды сварки разделяют на три класса: термический, термомеханический и механический.

К термическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии (дуговая, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая и др.).

К термомеханическому классу относятся виды сварки, осуществляемые с использованием тепловой энергии и давления (контактная, диффузионная и др.).

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления (ультразвуковая, взрывом, трением, холодная и др.).

Свариваемость - свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Контактная сварка относится к видам сварки с кратковременным нагревом места соединения без оплавления или с оплавлением и осадкой разогретых заготовок. Характерная особенность этих процессов - пластическая деформация, в ходе которой формируется сварное соединение. сварка технология металл

Место соединения разогревается проходящим по металлу электрическим током, причем максимальное количество теплоты выделяется в месте сварочного контакта.

На поверхности свариваемого металла имеются пленки оксидов и загрязнения с малой электропроводимостью, которые также увеличивают электросопротивление контакта. В результате в точках контакта металл нагревается до термопластического состояния или до оплавления. При непрерывном сдавливании нагретых заготовок образуются новые точки соприкосновения, пока не произойдет полное сближение до межатомных расстояний, т. е. сварка поверхностей.

Контактную сварку классифицируют по типу сварного соединения, определяющего вид сварочной машины, и по роду тока, питающего сварочный трансформатор. По типу сварного соединения различают сварку стыковую, точечную, шовную.

Стыковая сварка - разновидность контактной сварки, при которой заготовки свариваются по всей поверхности соприкосновения. Свариваемые заготовки закрепляют в зажимах стыковой машины. Зажим 1 установлен на подвижной плите, перемещающийся в направляющих, зажим 2 укреплен на неподвижной плите. Сварочный трансформатор соединен с плитами гибкими шинами и питается от сети через включающее устройство. Плиты перемещаются, и заготовки сжимаются под действием усилия, развиваемого механизмом осадки.

Стыковую сварку с разогревом стыка до пластического состояния и последующей осадкой называют - сваркой оплавлением.

Сварка оплавлением имеет преимущества перед сваркой сопротивлением. В процессе оплавления выравниваются все неровности стыка, а оксиды и загрязнения удаляются, поэтому не требуются особой подготовки места соединения. Можно сваривать заготовки с сечением, разнородные металлы (быстрорежущую и углеродистую стали, медь и алюминий и т.д.).

Наиболее распространенными изделиями, изготовляемые стыковой сваркой, служат элементы трубчатых конструкций, колеса и кольца, инструмент, рельсы, железобетонная арматура.

Точечная сварка - разновидность контактной сварки, при которой заготовки соединяются в отдельных точках. При точечной сварке заготовки собирают внахлестку и зажимают между электродами, подводящими ток к месту сварки.

Соприкасающиеся с медным электродами поверхности свариваемых заготовок нагреваются медленнее их внутренних слоев. Нагрев продолжается до пластического состояния внешних слоев и до расплавления внутренних слоев. Затем выключают ток и снимают давление. В результате образуется литая сварная точка.

Точечная сварка в зависимости от расположения электродов по отношению к свариваемым заготовкам может быть двусторонней и односторонней.

Многоточечная контактная сварка - разновидность контактной сварки, когда за один цикл свариваются несколько точек. Многоточечную сварку выполняют по принципу односторонней точечной сварки. Многоточечные машины могут иметь от одной пары до 100 пар электродов, соответственно сваривать 2 -200 точек одновременно. Многоточечной сваркой сваривают одновременно и последовательно. В первом случае все электроды сразу прижимают к изделию, что обеспечивает меньшее коробление и большую точность сборки. Ток распределяется между прижатыми электродами специальным токораспределителем, включающим электроды попарно. Во втором случае пары электродов опускают поочередно или одновременно, а ток подключают поочередно к каждой паре электродов от сварочного трансформатора. Многоточечную сварку применяют в основном в массовом производстве, где требуется большое число сварных точек на заготовке.

Шовная сварка - разновидность контактной сварки, при которой между свариваемыми заготовки образуется прочное и плотное соединение. Электроды выполняют в виде плоских роликов, между которыми пропускают свариваемые заготовки.

В процессе шовной сварки листовые заготовки соединяют внахлестку, зажимают между электродами и пропускают ток. При движении роликов по заготовкам образуются перекрывающие друг друга сварные точки, в результате чего получается сплошной геометрически шов. Шовную точку, так же как и точечную, можно выполнить при двусторонней и одностороннем расположениях электродов.

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0,3 - 3 мм. Шовной сваркой выполняют те же типы сварных соединений, что и точечной, но используют для получения герметичного шва.

Дефекты, образующиеся при сварке Остаточные св арочные напряжения и деформация

Дефекты в соединениях бывают двух типов: внешние и внутренние. В сварных соединениях к внешним дефектам относят наплывы подрезы, наружные непровары и несплавления, поверхностные трещины и поры.

К внутренним - скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др. В паяных соединениях внешними дефектами являются наплывы и натеки припоя, неполное заполнение шва припоем; внутренними - поры, включения флюса, трещины и др.

Качество сварных и паяных соединений обеспечивают предварительным контролем материалов и заготовок, текущим контролем за процессом сварки и пайки и приемочным контролем готовых сварных или паяных соединений. В зависимости от нарушения целостности сварного соединения при контроле различают разрушающие и неразрушающие методы контроля.

Подобные документы

Сущность сварки и ее классы: термический (электродуговая плазменная электрошлаковая газовая), термомеханический и механический (электрическая контактная). Свойства электрической дуги. Свариваемость металлов и сплавов. Контроль качества сварных соединений.

контрольная работа [230,1 K], добавлен 03.07.2015

Физическая сущность процесса сварки и ее классы: термический, термомеханический и механический. Остаточные сварочные напряжения и деформация. Описание используемого оборудования, инструментов и приспособлений сварки стола. Виды применяемых материалов.

реферат [277,7 K], добавлен 21.02.2015

Описание конструкции балки. Особенности сварки в среде углекислого газа. Подготовка металла. Сварочные материалы и режимы сварки. Описание конструкции электростенда и принципа его работы. Производительность оборудования, заработная плата и отчисления.

дипломная работа [4,7 M], добавлен 17.05.2012

Устройство, виды и принцип действия различных сварочных трансформаторов. Устройство однофазных сварочных трансформаторов для ручной сварки. Трансформаторы для автоматизированной сварки под флюсом. Сварочные генераторы переменного тока повышенной частоты.

курсовая работа [1,9 M], добавлен 25.02.2010

Разработка технологии дуговой и газовой сварки, составление технологической карты на изготовление сварного соединения. Трудности при сварке, горячие и холодные трещины. Траектории движения конца электрода при дуговой сварке. Удаление сварочных шлаков.

контрольная работа [774,0 K], добавлен 20.12.2011

Конструктивные особенности сварного соединения и условия выполнения сварки. Свойства изделия и сварочных материалов. Оценка скорости охлаждения. Расчет термического цикла для двух точек, состава металла шва по смешению и с учетом коэффициентов перехода.

курсовая работа [464,7 K], добавлен 10.07.2015

Получение сварного соединения, сущность сварки, физико-химические процессы, происходящие при ней. Схема процесса зажигания дуги. Технология получения качественного сварного соединения. Схема сварочного трансформатора. Электроды для ручной дуговой сварки.

Подготовка металла под сварку

Сваркой называется процесс получения неразъемных соединений по средствам установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместным действием того и другого.

В 1802г. впервые в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В. Петров (1761-1834) открыл электрическую дугу и описал явление, происходящее в ней, а также указал на возможность ее практического применения.

Содержание работы

Содержание

Введение…………………………………. ……………………….…..1

Подготовка металла под сварку…………………….……..………….4

Сборка деталей под сварку.……………………………………..…. 7

Сборочно-сварочные приспособления…………………………. 8

Основные требования безопасности труда…………………………10

Литература……………………………………………………….……

Файлы: 1 файл

Подготовка металла под сварку..docx

Подготовка металла под сварку… ………………….……..………….4

Сборка деталей под сварку.………… …………………………..…. 7

Сборочно-сварочные приспособления…………………………. . 8

Основные требования безопасности труда…………………………10

Сваркой называется процесс получения неразъемных соединений по средствам установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместным действием того и другого.

В 1802г. впервые в мире профессор физики Санкт-Петербургской медико-хирургической академии В.В. Петров (1761-1834) открыл электрическую дугу и описал явление, происходящее в ней, а также указал на возможность ее практического применения.

В 1881г. русский изобретатель Н.Н. Бенардос (1842-1905) применил электрическую дугу для соединения и разъединение сталей. Дуга Н.Н. Бенардоса горела между угольным электродом и свариваемым металлом. Присадочным прутком для образования шва служила стальная проволока, В качестве источника электрической энергии использовались аккумуляторные батареи. Сварка, предложенная Н.Н. Бенардосом, применялась в России в мастерских Риго-Орловской железной дороги при ремонте подвижного состава. Н.Н. Бенардосом были открыты и другие виды сварки: контактно-точечная сварка несколькими электродами в защитном газе, а также механизированная подача электрода в дугу.

В 1888г. русский инженер Н.Г. Славянов (1854-1997) предложил дуговую сварку плавящимся металлическим электродом. Он разработал научные основы дуговой сварки, применил флюс для защиты металла сварочной ванны от воздействия воздуха, предложил наплавку и сварку чугуна. Н.Г.Славянов изготовил сварочный генератор своей конструкции и организовал первый в мире электросварочный цех в Пермских пушечных мастерских, где работал с 1883 по 1897г. Н.Н. Бенардос и Н.Г. Славянов положил начало автоматизации сварочных процессов. Однако в условиях царской России их изобретения не нашли большого применения. Только после Октябрьской революции сварка получает распространение в нашей стране. Уже в начале 20-х годов под руководством профессора В.П. Вологдина на Дальнем Востоке производили ремонт судов дуговой сваркой, а также изготовление сварных котлов, а несколько позже - сварку судов и ответственных конструкций.

Развитие и промышленное применение сварки требовало разработки и изготовления надежных источников питания, обеспечивающих устойчивое горение дуги. Такое оборудование - сварочный генератор СМ-1 и сварочный трансформатор с нормальным, магнитным рассеянием СТ-2 было изготовлено впервые в 1924 году ленинградским заводом "Электрик". В том же году, ученый В.П.Никитин разработал принципиально новую схему сварочного трансформатора типа СТН.

В 1928 году Д.А. Дульчевский изобрел автоматическую сварку под флюсом.

Новый этап в развитии сварки относится к концу 30-х годов, когда коллективом института электросварки, АН УССР под руководством академика АН УССР Е.О. Патона был разработан промышленный способ, автоматической сварки под флюсом. Внедрение его в производство началось в 1940 году. Позже был разработан способ полуавтоматической сварки под флюсом

В конце 40-х годов получила промышленное применение сварка в защитном газе. Коллективами Центрального научно-исследовательского института технологии машиностроения (ЦНИИТМаш) и Института электросварки им. Е.О. Патона (ИЭС) разработана и в 1952 году внедрена полуавтоматическая сварка в углекислом газе. Огромным достижением сварочной техники явилась разработка коллективом ИЭС с 1949 года электрошлаковой сварки, позволяющей сваривать металлы практически любой толщины.

Впервые в мире космонавтики К.С. Шониным и Б.Н. Кубасовым была произведена сварка в космосе (сварка в вакууме).

В 1932 году К.К. Хренов разработал подводную электрическую сварку металлов, покрыв электрод специальной обмазкой (добился устойчивости газового пузырька).

Авторы сварки в углекислом газе плавящимся электродом и электрошлаковой сварки - К.М. Новожилов, Г.З. Волошкевич, К.В.Любавский удостоены Ленинской премии.

В последние годы в стране стали применяться: сварка ультразвуком, электронно-лучевая, плазменная, диффузионная, колодная сварка, сварка трением и т.д.

Большой вклад в развитие сварки внесли ученые : В.П Вологдин, В.П. Никитин, Д.А Дульчевский, Е.О. Патон, а также коллективы: ИЭС им. Е.О. Патона, ЦНИИТМаш, Московского Высшего технического училища (МВТУ)" им. Н.Баумана, Всесоюзного научно-исследовательского, проектно-конструкторского и технологического института электросварочного оборудования (ВНИИЭСО), Всесоюзного научно-исследовательского и конструкторского института автогенного машиностроения (ВНИИавтогенмаш) и др.

В промышленности Республики Беларусь эффективно применяются современные сварочные технологии. На многих предприятиях широко используется автоматизированная и механизированная сварка в среде защитных газов, контактная точечная сварка, различные, новые методы сварки, наплавки, напыления, резки. Идет внедрение робототехнологических комплексов, новейших средств технологического оснащения, а также современных методов контроля качества сварных соединений.

В машиностроении, строительстве, энергетике и других отраслях работают тысячи квалифицированных рабочих, техников и инженеров-сварщиков, которые вносят значительный вклад в развитие сварочного производства и подготовку кадров для промышленности Беларуси.

В Республике Беларусь в 1992 году в составе НПО порошковой металлургии создан Научно-исследовательский и конструкторско-технологический Институт сварки и защитных покрытий (НИИ СП). Основными направлениями деятельности НИИ СП являются руководство государственными программами в области сварки и покрытий, проведение фундаментальных и прикладных исследований, оказание практической помощи промышленным предприятиям и организациям по сварке.

В последние годы ученые-сварщики Беларусии работают над созданием ресурсосберегающих технологий, которые позволяют снизить потребление электроэнергии, уменьшить расход материалов, рационально использовать труд сварщиков при изготовлении различных конструкций, машин и изделий.

В настоящее время сваривают материалы толщиной от нескольких микрон (в микроэлектронике) до нескольких метров (в тяжелом машиностроении) Наряду с широко применяемыми конструкционными сталями сваривают, специальные стали, сплавы на основе алюминия, меди, титана, циркония, ниобия и других металлов, а также разнородные материалы.

Существенно расширились условия проведения сварочных работ: сварку осуществляют в условиях высоких температур, радиации, под водой, в космосе. Сварные швы выполняют в любых пространственных положениях.

Сварка во многих случаях заменила такие трудоемкие процессы изготовления конструкций, как клепка, литье, соединение на резьбе, ковка.

Преимущества сварки над этими процессами:

- экономия металла - 10. 30% и более в зависимости от сложности конструкции;

- сокращение сроков работы и уменьшение стоимости изготовленных конструкций;

- возможность механизации и автоматизации сварочного производства;

- возможность использования наплавки для восстановления изношенных деталей;

- герметичность сварочных соединений выше, чем клепаных и резьбовых;

- уменьшение производственного шума и улучшение условий труда рабочих.

Подготовка металла под сварку.

Для правки металла применяются специальные станки. Например, листы выправляются пропусканием их через листоправильные вальцы, имеющие от 5 до 11 правильных валков. Чем меньше толщина выправляемого листа, тем большее количество валков должен иметь листоправильный станок.

Рис. Листоправильный станок

Уголки правят на углоправильных вальцах.

Рис. Углоправильный станок

Правка швеллерного и двутаврового профиля производится с помощью правильно-гибочных прессов.

Рис. правильно-гибочный пресс

При очень малых объемах производства и отсутствии правильного оборудования иногда приходится прибегать и к ручной правке металла на правильной плите.

После правки металл подвергается разметке, при которой на нем мелом, кернами и чертилкой наносятся размеры заготовки детали, подвергаемой затем сварке. При серийном производстве однотипных изделий для разметки широко применяются шаблоны из картона, фанеры или тонколистового металла, соответствующие по своей форме и размерам заготовляемой детали.

Режут металл на гильотинных и дисковых ножницах, дисковых пилах и прессах или ручными газокислородными резаками и машинами для газокислородной резки. Механическая резка применяется обычно для металла толщиной до 10—12 мм, а в отдельных случаях —до 25—30 мм. Более толстый металл, а также детали сложной формы, как правило, режут с помощью газокислородной резки.

Перед сваркой кромки деталей, если это является необходимым, подвергают обрезке, скосу и очистке. Скос кромок выполняется в соответствии с типом сварного соединения. Для получения ровной и чистой поверхности кромок их прострагивают на кромкострогальных станках, длина строгания на которых достигает нескольких метров.

На многих заводах громоздкие и дорогие кромкострогальные станки заменяют специальными машинами для кислородной резки, обеспечивающими чистую поверхность разреза, необходимую точность и высокую производительность резки.

Машинная кислородная резка является распространенным способом подготовки кромок листов под сварку, особенно при большой толщине свариваемого металла (деталей станин, листов, котельных барабанов и др.). Машинная кислородная резка должна применяться во всех случаях, когда это допустимо по техническим условиям на изготовление данного изделия. Для ускорения процесс резки и скоса кромок выполняют одновременно несколькими резаками, установленными на одной машине под соответствующими углами наклона.

Нельзя сваривать детали, кромки которых покрыты ржавчиной, маслом, краской и другими загрязнениями, так как это ухудшает условия горения дуги, вызывает пористость наплавленного металла и понижает прочность сварного соединения.

От загрязнений кромки очищают проволочными щетками, наждачным камнем, пескоструем, травлением. Для механической очистки применяют ручные переносные машинки с гибким валом, на конце которого укрепляется проволочная щетка или наждачный камень. Другой конец вала соединяется с электродвигателем, смонтированным на легкой передвижной тележке.

На кромках не должно быть зарезов глубиной более 1,5 мм, прямолинейность кромок должна быть проверена с помощью рейки ч измерительной линейки, а углы скоса кромок — шаблонами.

Литые заготовки перед сваркой должны быть тщательно очищены от остатков формовочной земли, а имеющаяся на поверхности литейная корка — снята наждачным камнем в тех местах, где будут накладываться сварные швы.

При изготовлении различных резервуаров, котлов и сосудов из листового металла последний подвергается вальцовке и штамповке. Для вальцовки применяются гибочные вальцы, а для штамповки — механические и гидравлические прессы. Гибке и вальцовке может подвергаться также и профильный прокат металла — полосы, уголки, швеллеры, двутавры и трубы. В зависимости от толщины и требуемой формы заготовки вальцовка и гибка металла производятся в холодном или горячем состоянии.

Сборка деталей под сварку.

Предварительно заготовленные и подготовленные к сварке детали затем поступают на сборку отдельных узлов и изделий в целом.

Сборка является весьма ответственной операцией в общем технологическом процессе изготовления сварных конструкций. При сборке важно обеспечивать требуемую точность пригонки и совпадения кромок свариваемых элементов.

Сварные конструкции собирают различными способами. В некоторых случаях собирают всю конструкцию, а затем ее сваривают. Но при этом цикл сварочных работ удлиняется, а сварка собранной конструкции в ряде случаев бывает затруднена, так как сварщикам не всегда приходится выполнять швы в наиболее удобном для сварки положении.

Поэтому широко распространен способ сборки и сварки крупных конструкций из предварительно сваренных узлов. В этом случае процесс изготовления ускоряется и улучшается качество выполнения сварочных работ, так как сварку узлов осуществляют в приспособлениях. Данный способ применяется при изготовлении, например, судов, вагонов, цистерн и резервуаров, мостов, каркасов зданий и др.

Использование приспособлений обеспечивает точность взаимного расположения собираемых и свариваемых частей, облегчает трудоемкость сборочных работ, сокращает продолжительность процесса сборки, облегчает труд сварщика при установке, прихватке и поворотах изделия. Некоторые приспособления препятствуют короблению деталей при сварке, так как обеспечивают жесткое закрепление свариваемых частей.

Точность сборки изделий под сварку зависит от их конструкции и назначения, а также способа сварки. Обычно она указывается на чертежах и в технических условиях на изготовление изделия.

Для проверки точности сборки деталей под сварку используются шаблоны, измерительные линейки и щупы, а также универсальные измерители швов.

Подготовка деталей к сварке - первый необходимый этап сварочного процесса. Можно применять дорогое оборудование, соблюдать все правила технологии, но, если на металлических поверхностях останутся лишние частицы, ржавчина, пятно масла, то это приведет к образованию дефектов. Подготовка сварного соединения включает в себя также разделку кромок, разметку поверхностей и их надежную фиксацию.

Необходимо помнить, что проще выполнить подготовку к сварке, чем потом решать трудоемкую задачу по ее переделке, которая к тому же не всегда является успешной.

Правка

При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся:

- вмятины;

- выпучивания;

- коробление;

- волнистость;

- искривления.

Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины.

Для осуществления процесса правки необходимо подготовить слесарный инструмент. Возвращать исходную форму, прежде всего, можно при помощи молотка. Однако, подойдет не любой, а изготовленный из мягкого материала. В некоторых случаях можно использовать даже резиновый. Форма бойка предпочтительно круглая - квадратная оставит на металле следы. Поверхность бойка должна быть отполированной. Кроме молотка можно использовать деревянную или металлическую гладилку.

Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком.

Разметка

Подготовка металла под сварку включает в себя приведение в соответствие размеров деталей с указанными в чертежах. Прежде, чем приступать к резке, необходимо их разметить. Для разметки применяется острый предмет, мел, ручка, тонкий фломастер, карандаш. Из инструментов также понадобятся линейка, рулетка, угольник, штангенциркуль. При крупном производстве используются шаблоны.

Кроме контура деталей на металлической детали отмечают места сгибов.

Резка

Это является одним из самых важных этапов подготовки к металлу к сварке. Отрезанный в сторону уменьшения металлический элемент можно сразу отнести к браку. Хорошо еще, если существует возможность использовать его для других целей. Не слишком удачно, если требуется корректировка в несколько миллиметров, поскольку выполнить такой процесс достаточно трудно.

Инструменты для разрезания:

- ножницы по металлу;

- гильотина;

- болгарка.

Для толстых деталей можно использовать сварку. Для этого надо расплавить деталь, а потом удалять металл, чтобы получался не шов, а сквозное отверстие. Если двигаться по намеченной линии, получится разрез, хотя и не слишком аккуратный. Термическая резка применима для деталей различной конфигурации. Находят широкое применение дуговая сварка, кислородный резак.

В промышленном производстве применяют отрезные станки.

Зачистка

Подготовка металла к сварке включает его зачистку. Невыполнение этого этапа приведет к образованию дефектов. Даже небольшие частички грязи могут вызвать растрескивание детали, появление в структуре сварного шва пор, возникновению в металле очагов напряжения.

Очищение металлических поверхностей - это самый легкий подготовительный процесс, но очень важный. Особо сложных инструментов при этом не потребуется. Применяются щетки из металла, болгарки. На производстве к этому процессу подходят более серьезно и используют дробеструйные и пескоструйные аппараты.

Не следует забывать о необходимости удаления ржавчины, а также оксидной пленки, образование которой получается при контакте металла с кислородом воздуха. Для удаления следов краски и масляных пятен деталь небольшого размера можно погрузить в емкость с растворителем. Металлическую поверхность перед сваркой необходимо просушить.

Подготовка кромок

Для улучшения условий сварочного процесса производится обработка кромок изделия. Особенно это важно при сваривании толстых изделий. Подготовка кромок под сварку может производиться термическим и химическим способами. Результатом обработки является приобретение формы, способствующей лучшему соединению деталей. Разделка увеличивает ширину шва.

В промышленности используются фрезерные станки, специальные кромкострогальные, пневматические зубила, пламенная резка. Более простые варианты - шлифовка и вырубка. Для механической разделки применяют ножницы по металлу, болгарку, зубило, напильник. Главными параметрами являются скос, угол разделки, ширина зазора, величина притупления. Скос образуется при снятии под углом или закруглением части металла.

Если сварка производится под углом, то разделку кромок можно проводить только при толщине деталей больше 3 см. Важную роль наличие скоса играет, когда свариваются детали разной толщины. Иногда приходится прибегать к притуплению кромок. Это целесообразно, если они имеют на конце острую форму. Иначе это может вызвать образование прожогов, деформацию шва, создание дополнительного напряжения, уменьшение прочности соединения.

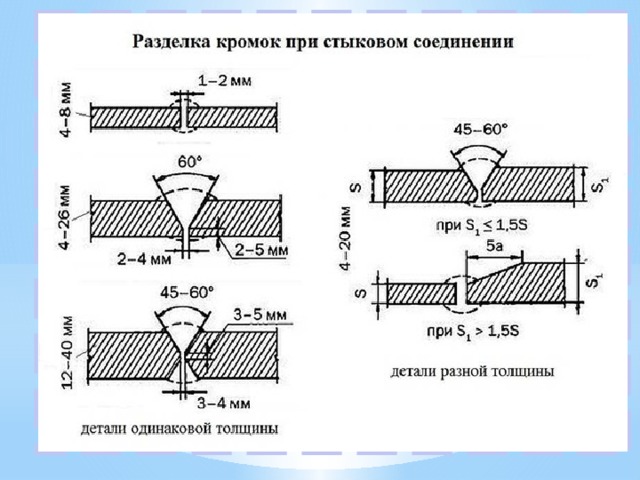

Разделки бывают только с одной стороны или двухсторонними. Различные типы скосов используют для разных соединений:

- Односторонний скос одной или обеих кромок имеет вид буквы "V". Применяется в большом диапазоне толщин. Является наиболее популярным. При разделке обеих кромок угол составляет 60 градусов, а только одной - 50.

- Двухсторонний скос обеих кромок напоминает букву "X". Применяется для изделий, имеющих толщину 10-60 мм. Угол - 60 градусов.

- Скос в виде буквы "U" выполняется с одной стороны. Такую криволинейную форму используют для металлов с толщиной 20-60 мм. Для начинающих способ является сложным.

- Скос в виде буквы "К" применяют редко. В этом случае для одной из кромок делают двухсторонний скос, а для второй - односторонний.

Обозначение на чертежах скоса "β", а угла раскрытия "α". Скос не должен иметь перепадов. Для контроля разделки могут применяться шаблоны.

Отдельный вариант - подготовка кромок под сварку труб. При этом процессе необходимо осуществлять контроль перпендикулярности торца трубы к ее оси. Требования изложены в нормативном документе РД 153-34.1-003-01. Общий угол раскрытия, образованный двумя круговыми кромками обеих труб - 60-70 градусов. Притупление делают на размере 2-2,5 мм.

Подготовка труб к сварке предполагает градацию согласно толщине стенок свариваемых труб. При небольшой величине применяются скосы, имеющие V-образную или X-образную форму. При более значительной толщине делают U-образный скос.

Подготовка труб под сварку предполагает также выбраковку. Сваривание недопустимо, если разница внутренних диаметров приготовленных для сваривания труб составляет более 3 мм. Если торцы имеют механические дефекты, то их подрезают.

Гибка

Подготовительно-сварочные работы включают при необходимости гибку металлов. Если детали имеют форму листов или полос, то находят применение листогибочные машины. Детали с профилем сгибают с помощью специальных прессов.

Если необходимо сделать сгибание небольшого диаметра, а также при большой толщине, то рекомендуется предварительный нагрев. Это сделает металл более податливым и усилий потребуется меньше.

Фиксация

Подготовка деталей под сварку включает их надежную фиксацию друг с другом. Это обеспечит правильное положение при сварке и убережет от их сдвига. Методом, гарантирующим надежную фиксацию, служит выполнение прихваток. Под этим понимаются небольшие швы, выполненные поперек соединения деталей.

Размер их сечения имеет ограничение - оно не должно превышать половины ширины шва. Длина каждой прихватки не более 2 см. Сборка трубопроводов предполагает выполнение более длинных прихваток. Расстояние между ними составляет от 10 до 80 см в зависимости от длины шва. Величина шага зависит также от толщины материалов. Для коротких швов применятся точечное соединение на их краях. Высота прихваток не должна быть слишком большой.

Маленькие швы предотвращают смещение деталей в соединениях, сохраняют постоянство величины зазора между ними и придают конструкции дополнительную жесткость. Особенно это важно для крупных соединений. Прихватки выполняются за один проход.

Прихватки делятся на временные, которые после выполнения сварочного шва удаляют, и те, которые остаются. Выполняют их на оборотной стороне соединения. Перед началом процесса необходимо сделать такую же очистку поверхностей, как и для выполнения основного шва.

Сборка изделий

Подготовка поверхности металла под сварку заканчивается их сборкой. Точность взаимного расположения будет влиять на качество соединения. Перед началом сборки проверяют все детали на соответствие их размеров требованиям чертежей. Для сборки могут использоваться шаблоны, а при серийном производстве используются кондукторы, которые облегчают процесс сборки.

Сборка под сварку проводится на специальных стендах. Допускается применение подпорок и струбцин. По мере формирования шва их убирают.

Подготовка оборудования

Помимо приведения в порядок металлических поверхностей необходимо позаботиться об оборудовании для сварки. Подготовка к работе сварочного полуавтомата или других аппаратов заключается в проверке их работоспособности и установке выбранных режимов.

Интересное видео

ПРОЕКТ на тему «Подготовка металла к сварке».

Основанием выбора такой темы, как «Подготовка металла под сварку» обусловлено тем, что это один из главных этапов сварочного процесса при любом методе сварки. Тщательная подготовка изделий в итоге поможет получить качественный, прочный и надежный шов.

Просмотр содержимого документа

«ПРОЕКТ на тему «Подготовка металла к сварке».»

Государственное автономное профессиональное

образовательное учреждение московской области

«профессиональный КОЛЛЕДЖ «московия»

на тему «Подготовка металла к сварке»

Исполнитель:

Студент СВ-16 гр.

Крутилин Д.Е.

Кашира, 2018 год

2. Ручная механическая подготовка металла к сварке

2.1. Правка металлических заготовок

2.2. Разметка заготовок

2.3. Резка металла

2.4. Подготовка кромок под сварку

2.5. Сборка деталей

3. Заключение

Литература и источники информации

Основанием выбора такой темы, как « Подготовка металла под сварку» обусловлено тем, что это один из главных этапов сварочного процесса при любом методе сварки. Тщательная подготовка изделий в итоге поможет получить качественный, прочный и надежный шов.

Подготовка металла под сварку очень актуальный в настоящее время вопрос.

Обработка металла в настоящее время классифицируется по видам и методам. Причем, в основе большинства видов лежит механический метод (точение, растачивание, фрезерование, сверление, шлифование, полирование и пр.). Главным их недостатком является большое количество образующейся металлической стружки, угара, опилок, что очень неблагоприятно сказывается на здоровье человека при производстве работ, требует значительных трудозатрат.

Цель проекта: рассмотреть существующие методы и способы подготовки металла под сварку.

2. РУЧНАЯ МЕХАНИЧЕСКАЯ ПОДГОТОВКА

МЕТАЛЛА К СВАРКЕ

Прежде, чем приступить к свариванию металлических изделий, необходимо их подготовить. Непосредственно подготовка металла под сварку состоит из нескольких этапов. Вначале металл подвергается правке, затем осуществляется разметка и резка изделия, его зачистка и подогрев. На заключительной стадии производятся гибка и обработка кромок. Эти процедуры необходимы для того, чтобы добиться качественного соединения элементов конструкции.

Стоит помнить: ржавчина, частички металла, прочие элементы, оставшиеся на поверхности, препятствуют качественной сварке.

Поэтому важна правильная подготовка деталей к сварке, которая позволяет улучшить свариваемость. Количество процедур, которые необходимо выполнить при подготовке деталей под сварку, может различаться в зависимости от конкретной ситуации – степени загрязненности, деформации заготовок, объема работ и прочее. При этом все этапы подготовки регулируются согласно ГОСТ 5264-80.

Металлические заготовки при транспортировке или по иной причине могут деформироваться. В этом случае возникают сложности с их стыковкой в области сваривания, что приводит к снижению качества сварного шва.

Поэтому подготовительно выполняется правка изделия. В зависимости от размеров заготовок и сложности искривленных участков применяется холодная или горячая правка. Она выполняется вручную или специальными приспособлениями. Плиты из чугуна и стали вручную исправляют молотком или кувалдой. При необходимости создать большее давление применяется ручной пресс. Он представляет собой винтовой аппарат с двумя плитами, между которыми укладывают детали с деформированными участками, и выправляют их под высоким давлением.

2.2 РАЗМЕТКА ЗАГОТОВОК

Подготовка деталей под сварку включает в себя такой важный этап, как разметка заготовок. Необходимость его выполнения связана с несовпадением размеров профилей с параметрами деталей, которые будут использованы в конструкции. Поэтому профиль необходимо подрезать. А перед этим – разметить, задав необходимые размеры.

Выделяют несколько способов разметки: ручная, оптическая, мерная резка. При ручной разметке используются простые инструменты для измерений – например, линейка или штангенциркуль. Если размечается небольшая партия однотипных заготовок, применяются изготовленные из алюминия или профилируемых листов шаблоны. Ручной способ отличается трудоемкостью и низкой скоростью выполнения работы.

При оптическом способе нанесения разметки применяются разметно-маркировочные машины. Их преимущество заключается в высокой скорости – до 10 метров в минуту. Чтобы разметить заготовку, необходимо запрограммировать аппарат под установленные параметры. Для нанесения разметки в данных устройствах используется пневматический крен.

Технология мерной резки не предполагает нанесение разметки на профили – в этом случае в специальные машины закладывается программа с указанием конфигурации и размеров заготовок. В результате аппарат сразу режет изделие под заданную форму.

2.3. РЕЗКА МЕТАЛЛА

Это один из важнейших этапов, который предполагает подготовку металла под сварку, поскольку иначе не получится добиться нужного размера заготовок. Выделяют механическую и термическую резку .

При механической резке используются ручные и механические инструменты.

Процесс термической резки представляет собой плавление металла по предварительно нанесенным отметкам. Этот тип работ также может быть ручным и автоматизированным. Для выполнении операции применяются кислородный резак, дуговая сварка, плазматрон. Также термическая резка осуществляется с применением станков, аппаратов, работающих в полу- или в автоматическом режиме.

Стоит отметить, что термическая резка – это универсальная технология, которая позволяет разрезать изделия в различных направлениях, как прямолинейно, так и криволинейно.

2.4. ПОДГОТОВКА КРОМОК ПОД СВАРКУ

Сварочные работы необходимо проводить на предварительно подготовленных поверхностях – очищенных от механических загрязнений, и химических пленок. Присутствие даже небольших частичек загрязнений может привести к растрескиванию конструкции, пористости, напряжению в металле. В результате сварное соединение утрачивает свои качественные характеристики.

Не стоит забывать об оксидной пленке, которая образуется на поверхности металлов при их контакте с воздухом. Она является жаростойкой, препятствует качественной сварке. Удалить ее можно как болгаркой, так и вручную, щеткой из металла.

На производстве детали зачищаются пескоструйными и дробеструйными аппаратами. Также производится химическая чистка – путем погружения изделий на определенное время в ванну с химическими реагентами. Этот тип очистки в основном используется при подготовке деталей из цветных металлов, а черные, стальные заготовки зачищаются вручную.

Кромки заготовок, особенно большой толщины, предварительно необходимо зачистить и придать им нужную геометрическую форму. Выделяют плоские, V-образные и Х-образные кромки. Плоские кромки используются при соединении тонких изделий, вторые два вида – при стыковке толстых заготовок.

Важно: кромки не обрабатываются, если толщина детали не более 3 мм.

Подготовка кромок под сварку состоит из обработки ширины зазора, угла разделки, регулировки длины откоса. При подготовке кромок под сварку труб различной толщины их обработка особенно актуальна – в противном случае металл не провариться. Поэтому важно подобрать правильный скос, благодаря которому переход между деталями будет плавным. А это снимет напряжение нагрузки во время использования готового изделия.

Для подрезки кромок при подготовке труб к сварке холодным способом используются станки или ручные инструменты. Термический способ предполагает использование горелок – ручных или автоматических.

Холодная подготовка металла к сварке считается более качественной. В этом случае в разы повышается точность сборки конечного изделия. А после термической обработки фаски зачастую нужно довести до правильных размеров и формы, особенно когда осуществляется подготовка труб под сварку.

2.5 СБОРКА ДЕТАЛЕЙ

Сборка под сварку – это заключительный этап подготовки. В этом случае отдельные детали фиксируются, чтобы они после сварки остались в нужном положении. Зачастую недостаточно просто расположить их рядом или зафиксировать специальным устройством – необходимо выполнить точечную приварку двух деталей. Это обеспечивает надежность конструкции и сохраняет ее форму. Такую заготовку можно расположить так, чтобы было удобно сделать горизонтальный шов.

Сборка осуществляется после того, как полностью завершена подготовка поверхности металла под сварку. К местам соединения деталей нужно обеспечить свободный доступ. Все заготовки должны быть надежно скреплены, чтобы избежать деформации при сварке.

Раскрой металла – это технологический процесс, позволяющий получить металлические заготовки или детали необходимой формы и размеров.

На сегодняшний день существует несколько методов раскроя металлических листов.

Среди них заметное место занимают плазменная резка для раскроя металла.

Данные способы дают возможность выполнять обработку любых типов металла и получать высококачественный результат в самые короткие сроки. При этом процедура является безопасной, экономичной и не наносит вред экологической среде.

Литература и источники информации :

Лупачев В. Г. Сварочные работы. Мн.: Высшая школа, 1997

Лупачев В. Г. Ручная дуговая сварка. Мн.: Высшая школа,2006.

Справочник сварщика / под ред. В. В. Степанова. – М.: машиностроение, 1983

Читайте также: