Режимы стыковой сварки оплавлением

Обновлено: 04.05.2024

Метод сварки оплавлением предполагает следующие процессы:

- Нагрев свариваемых элементов с оплавлением торцевых поверхностей, проведение деформации с удалением окислов, исключение образования сторонних структур в зоне, прилегающей к шву;

- Интенсивное локальное оплавление перед осадкой, способствующее формированию равномерного слоя оплавленного металла, получение благоприятного контура торцевых поверхностей;

- Деформация свариваемых поверхностей, происходящая на высокой скорости, что предупреждает преждевременное остывание металла и исключает оксидные включения в стыке; в плоскости шва обеспечивается растекание металла, рельеф поверхности выравнивается, расплавленный металл и окислы выдавливаются.

Для обеспечения процессов сварочный аппарат для стыковой сварки должен поддерживать определенные электрические параметры. Режимы сварки оплавлением зависят от показателей теплопроводности металла, температуры и скорости плавления. Учитывается активность материала по отношению к газам и испаряющимся легирующим веществам, а также сечение свариваемых заготовок.

Режимы процесса задаются следующими параметрами:

- Плотность сварочного тока – обеспечивает устойчивое оплавление, зависит от теплопроводности металла. В начале процесса параметр имеет наибольшее значение, далее постепенно снижается. Повышение скорости оплавление влияет на величину плотности тока.

- Показатели оплавления (скорость, время). Параметры определяют из условий распределения температуры в свариваемых элементах. Перед осадкой скорость оплавления значительно увеличивается.

- Показатели осадки (припуск, величина под током, длительность под током, усилие). Характеристики выбирают, исходя из природы материала заготовок, степени их нагрева.

- Установочные габариты детали. Длину заготовки определяют, как расстояние между зажимами. Как правило, для толстостенных труб или круглых стержней этот параметр составляет 70 – 100 % диаметра. При малой длине заготовке наблюдается процесс отвода теплоты в сварочные электроды.

Машина стыковой сварки должна поддерживать установленное напряжение холостого хода и включать программу его регулирования. При использовании оборудования для импульсной сварки оплавлением задают также амплитуду и частоту колебаний подвижной платы установки.

Метод сварки оплавлением с подогревом предполагает задание дополнительных параметров: температуры и длительности подогрева, количество и длительность импульсов подогрева, припуск на подогрев. Задаваемые характеристики определяются с учетом металла заготовок и их сечения. При получении сварных соединений конструкционных сталей температура подогрева может достигать 1000ºС. Этот показатель возрастает на 100 - 200ºС при сварке деталей большого сечения (10000 – 20000 мм²), или при работе с трудноформируемыми аустенитными сталями.

Первоначальный этап работы – предварительный анализ образования соединения. Затем выбираются ориентировочные значения параметров. После сварки контрольного образца показатели режима сварочного процесса уточняются и заносятся в технологическую документацию.

Расчёт режима стыковой сварки оплавлением

Исходными данными для расчёта режима стыковой сварки оплавлением являются:

-диаметр свариваемой заготовки d или величина поперечного сечения;

-марка свариваемого металла;

-наличие или отсутствие предварительного подогрева.

Расчётными параметрами стыковой сварки оплавлением являются:

-средняя скорость оплавления и осадки Vопл, Vос;

-средняя сила тока при оплавлении, Iопл ;

-режим предварительного подогрева;

-установочная длина lо ;

-припуск на оплавление дельта lопл ;

-припуск на осадку .

Средняя скорость оплавления Vопл(мм/с):

Средняя скорость осадки Vос (мм/с)

Установочная длина: для деталей компактного сечения (круг, шестигранник, квадрат, толстостенные трубы)

Для деталей развёрнутого сечения (полосы, тонкостенные трубы)

Где S – толщина стенок, мм.

Припуск на осадку под током:

Припуск на оплавление дельта lопл выбирается по литературным данным в зависимости от материала, размера, способа сварки и конфигурации сечения деталей либо берётся равным 0,7·lо.

Усилие осадки Fсв можно рассчитать по рекомендованным удельным давлениям ос в зависимости от металла (таблица 2.7):

где F – сечение свариваемой заготовки, мм 2 ;

где d – диаметр свариваемой заготовки, мм.

Усилие зажатия деталей определяется в зависимости от усилия осадки

где ƒ – коэффициент трения между свариваемым металлом и металлом губок машины (таблица 2.6), изготовленных из бронзы.

Если детали установлены с жесткими упорами, то усилие зажатия

Таблица 2.6 – Коэффициент трения при стыковой сварке

| Твёрдость бронзы, НВ | Коэффициент трения | |||

| трубы, прутки из низкоуглеродистой стали | трубы, прутки из нержавеющей стали | горячекатаная лента из низкоуглеродис-той стали | Горячекатаная лента из нержавеющей стали | |

| Менее100 | 0,33 | 0,25 | 0,24 | 0,18 |

| 100-180 | 0,25 | 0,2 | 0,2 | 0,15 |

| Более 180 | 0,23 | 0,18 | 0,17 | 0,14 |

Режим подогрева определяется температурой предварительного подогрева, количеством циклов пропускания тока, продолжительностью цикла, током подогрева и усилием между деталями.

где с - удельная теплоёмкость свариваемого металла;

m - масса металла, зажатого между электродами машины;

То - начальная температура (15-20° С);

Тпод - температура подогрева металла перед сваркой, Тпод=800-900° С;

R - оммическое сопротивление металла на длине 2l;

t - время подогрева выбирается опытным путём; ориентировочно по 0,3-0,5с на каждый импульс.

Средняя сила тока при оплавлении:

где Vопл – средняя скорость оплавления, выбирается по таблице 2.7

Р - плотность свариваемого металла;

F - поперечное сечение заготовки;

С - удельная теплоёмкость свариваемого металла;

Тсв - температура нагрева металла в конце стадии оплавления:

Тсв=Тпл+(200…300) (2.47)

L - скрытая теплота плавления свариваемого металла (табл. 2.8);

к - коэффициент теплопроводности;

dt/dx- градиент температуры у торца.

При сварке с непрерывным оплавлением градиент равен 2000-8000 С/мм; причём верхние значения – для цветных металлов, нижние – для чёрных металлов.

При стыковой сварке с подогревом

Rопл- контактное сопротивление металла на стадии оплавления.

где К – эмпирический коэффициент, равный 1000 для сталей, 900 – для цветных металлов. Vопл выбирается по таблице 2.7.

Таблица 2.7 – Оптимальные значения Vопл, Vос и Рос при сварке оплавлением

| Материал | Vопл сред. м/с | Vос, м/с | Рос, Н/м 2 |

| Низкоуглеродистые стали | (1-2,5)·10 -3 | (30-60) 10 -3 | (60-80) ·10 -6 |

| Нержавеющие стали | (2,5-3,5) 10 -3 | (80-100) 10 -3 | (120-180)·10 -6 |

| Алюминиевые сплавы | (7-15)·10 -3 | (100-200)∙10 -3 | (120-150)·10 -6 |

Таблица 2.8 – Скрытая теплота металлов

| Материал | L,Дж/кг |

| Железо и его сплавы | 2,74·10 5 |

| Алюминий (и его сплавы) | 3,95·10 5 |

| Медь (и её сплавы) | 2,04·10 5 |

| Титан (и его сплавы) | 3,8·10 5 |

При сварке кольцевых деталей, кроме тока оплавления, протекающего через зону контакта, образуется ток шунтирования, протекающий через внешнюю часть кольца, смотрите рисунок 2.7. Сопротивления Rопл и Rш является параллельно включёнными, поэтому для них справедливо соотношение:

Величина Rопл определяется по формуле (2.53), а Rш – по формуле (2.51)

где ρт – удельное сопротивление металла, определяемое по формуле (2.52) с учётом нагрева детали шунтирующим током до Т=0,3 Тпл

где ßср – средний термический коэффициент металла (таблица 2.9);

Lш – длина внешней части кольца между гудками;

F – величина поперечного сечения детали.

Тогда суммарное значение тока во вторичной цепи:

После расчёта режима сварки параметры её сводятся в таблицу и строится циклограмма стыковой сварки оплавлением.

Таблица 2.9 – Удельное сопротивление металлов и их термический коэффициент

Расчет режимов сварки

Наиболее распространенный способ стыковой сварки деталей разных сечений. Этим способом успешно сваривают различные стали и цветные металлы. Перед оплавлением применяют предварительный подогрев, что дает возможность уменьшить припуск на сварку, расширить зону нагрева деталей, уменьшить мощность сварочной машины. Для нагрева ток подается отдельными импульсами длительностью 0,2 — 0,5 с, чередующимися с паузами такой же длительности. Импульсы подогрева создаются кратковременным замыканием деталей при возвратно - поступательном движении подвижного стола машины.

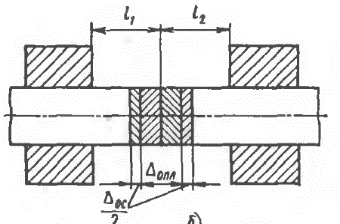

Рисунок 8 - Установочная длина при стыковой сварке оплавлением

Рисунок 9 - Схема формирования стыкового соединения при стыковой оплавлением

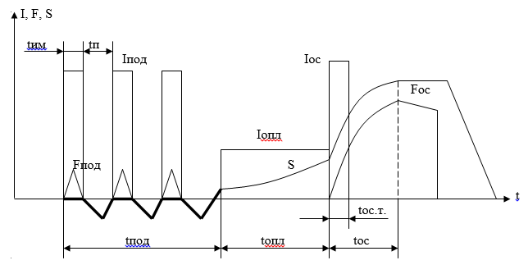

Параметры режима стыковой сварки оплавлением: установочная длина l1, l2, припуски на оплавление Δопл и осадку Δос, скорости оплавления υопл и осадки υoc, токи оплавления Iопл и осадки Iог, а также усилие осадки Foc, длительность оплавления tопл и осадки toc, а также осадки под током toc.т.

Скорость оплавления определяется величиной перемещения подвижной плиты стола S в единицу времени.

Подогрев задается температурой Тпол или длительностью tпод, длительностью пауз tпз и числом импульсов тока и пауз п. Иногда задают напряжение холостого хода Uх.х или программу его изменения. На рисунке 10 приведена циклограмма процесса стыковой сварки оплавлением с подогревом.

Установочная длина l и припуск на сварку Δсв зависят от размеров и формы сечения, способа сварки и свойств свариваемого металла. С увеличением сечения, теплопроводности и электропроводимости значение l также увеличивается. При сварке разнородных металлов l разная. [16]

Рисунок 10 - Циклограмма процесса стыковой сварки оплавлением с подогревом

| Обозначение | Название | Рекомендации по определению |

| lуст | Установочная длина | (7.2) |

| Δсв | Общий припуск на сварку | |

| Δопл | Припуск на оплавление | |

| Δос | Припуск на осадку | Определяется по номограммам. |

| vопл | Скорость оплавления | Зависит от плотности тока, степени подогрева и марки стали. |

| Iопл | Ток оплавления | (7.7) где d – диаметр детали, см vопл - средняя скорость оплавления, см/с |

| Обозначение | Название | Рекомендации по определению |

| Iос | Ток осадки | Т.к. происходит возрастание тока в 2-5 раз во время осадки, то необходимо снижение тока за счет фазовой регулировки. |

| Pос | Давление осадки | Определяется по таблицам в зависимости от площади деталей, ширины зоны разогрева и интенсивности окисления торцов при оплавлении. |

| Tпод (для Ксоп) | Температура подогрева | Определяется по таблицам в зависимости от площади поперечного сечения и марки стали. |

Таблица 10 - Параметры режима контактной стыковой сварки оплавлением и способы их расчета

С увеличением l увеличиваются сопротивление сварочного контура и потребляемая мощность, расширяется зона нагрева и уменьшается жесткость свариваемых деталей. При малой l много теплоты отводится в зажимные губки и зона интенсивного нагрева сужается. Это затрудняет пластическую деформацию и требует увеличения усилия осадки.

Режим стыковой сварки оплавлением характеризуется следующими параметрами:

1.установочной длиной l, мм;

2.припуском на оплавление ΔОПЛ, мм;

3.припуском на осадку ΔОС, мм;

4.скоростью оплавления VОПЛ, мм/с;

5.скоростью осадки VОС, мм/с;

6.током оплавления IОПЛ и током осадки IОС;

7.длительностью осадки под током tОС. Т.

8.температурой подогрева перед сваркой Т°ПОД;

9.временем подогрева tПОД;

10.усилием осадки РОС, кг.

Расчет:

Расчеты режимов контактной сварки производим для калибра цепей 34х126.

1. Принимаем установочную длину2. Припуски на оплавление

ΔСВАРКУ =ΔОПЛ+ΔОС (на оплавление + на осадку) выбирают по монограммам в зависимости от площади сечения заготовок. Принимаем припуск на сварку равный 14 мм.

Припуск на оплавление обычно составляет 0,7÷0,8 общего припуска на сварку.

3. Припуск на осадку

Припуск на осадку будет равен 4 мм.

Припуск на осадку под током составляет (0,3÷1,0)ΔОС.

Осадку под током принимаем 1,5 мм.

4. Скорость оплавления (или его длительность) зависят от плотности тока, степени подогрева детали и от марки стали.

Для легированных сталей средняя VОПЛ=2,5÷3,5мм/с.

5. Скорость осадки (VОС, мм/с) должна быть не ниже определённого предела, который растёт с увеличением склонности металла к окислению. Высокая скорость осадки особенно важна в первый момент (когда закрывается зазор между оплавленными торцами), затрудняет образование окислов и способствует их более полному удалению из стыка. После осадки на 30÷40% скорость осадки может быть уменьшена в 2÷3 раза. Принимаем начальную скорость осадки 80-100мм/с

6. Ток при оплавлении можно ориентировочно рассчитать для сварки крупных деталей по следующей зависимости:

d – диаметр детали, см;

VОПЛ – средняя скорость оплавления, см/с.

Плотность тока к концу оплавления возрастает и для изделий сечением 250÷1000мм 2 из сталей составляет 25÷30А/мм 2 , а при сварке крупных изделий 5А/мм 2

Iопл = 22,700-27200 А

Отключение тока целесообразно производить во второй стадии осадки, но не слишком задерживаясь, так как при осадке происходит значительное уменьшение контактного сопротивления, что приводит к возрастанию тока в 3÷5 раз, то есть может возникнуть перегрев метала в зоне стыка, и к укрупнению размеров зерна.

Во время осадки силу тока уменьшают путём фазового регулирования.

Время подогрева tПОД возрастает с увеличением площади сечения деталей от нескольких секунд при сварке деталей S=500÷1000мм 2 .

Длительность импульсов подогрева (tИМП) обычно составляет 0,1÷0,3с.

При стыковой сварке кольцевых деталей возникает шунтирование тока через кольцо, что требует увеличения мощности (до50%) по сравнению с деталями незамкнутой формы.

8. Давление осадки зависит от свариваемых материалов, вида сварки (непрерывным оплавлением и оплавлением с подогревом) (PН. П.>PОПЛ. С ПОДОГРЕВОМ) и может изменяться в широких пределах. Ориентировочное значение удельного давления 4-6 кг/мм 2

Оптимальные режимы сварки отработанные и установленные на сварочной машине.

Разновидности способов и особенности протекания процессов стыковой сварки

Нагрев металла при стыковой сварке происходит за счет работы тока на переходном сопротивлении электрического контакта в месте стыка. Стыковую сварку разделяют на сварку сопротивлением и сварку оплавлением.

При сварке сопротивлением свариваемые изделия предварительно сводят до соприкосновения с определенным усилием, после чего включается ток.

Режим сварки сопротивлением определяется установочной длиной деталей, напряжением на вторичной обмотке сварочного трансформатора и усилием сжатия деталей в осевом направлении. Команды на изменение усилия сжатия и выключение тока после осадки чаще всего подают от конечных выключателей, устанавливаемых по ходу движения подвижного зажима машины, или реле времени.

Термический цикл при сварке сопротивлением определяется выделяющейся мощностью и временем протекания процесса. Поскольку мощность — функция напряжения на свариваемых деталях и их сопротивления, колебания напряжения и сопротивления сварочной цепи (за счет нестабильной подготовки торцов и зачистки деталей) существенно влияют на качество получаемых соединений.

Сварку оплавлением подразделяют на сварку непрерывным оплавлением и оплавлением с предварительным подогревом методом сопротивления. При сварке непрерывным оплавлением детали сближают с постоянной на начальном этапе или постепенно нарастающей скоростью при включенном сварочном трансформаторе. Оплавление деталей происходит в результате непрерывного образования и разрушения жидких контактных перемычек между горцами заготовок и сопровождается интенсивным выбросом частиц расплавленного металла и укорочением деталей.

Режим непрерывного оплавления определяется скоростью перемещения подвижной плиты машины νπ, вторичным напряжением холостого хода трансформатора U2xx, сопротивлением короткого замыкания машины ZK3, вылетом деталей и припуском на оплавление Δопл. На формирование температурного поля в свариваемых деталях наиболее влияют скорость νπ и напряжение U2xx. При сварке деталей с поперечным сечением до 1 500 мм 2 величину напряжения U2xx устанавливают минимально необходимой для возбуждения оплавления (ее можно принять постоянной в течение всего цикла сварки). Получить качественное соединение можно при небольшой зоне нагрева, достигаемой за малое время при большой скорости оплавления. Поэтому требуемую зону разогрева при сварке развитых сечений можно получить только подбором соответствующей программы скорости оплавления при U2xx=const.

Чтобы возбудить процесс оплавления деталей с большим контактным сечением (рельсы, прокат и т. п.), требуется высокое начальное напряжение U2xx, при котором в дальнейшем (по мере нагрева торцов) оплавление становится прерывистым из-за больших токов. Повышение скорости оплавления в данном случае мало влияет на устойчивость процесса и приводит к увеличению выброса нагретого металла, сокращению зоны разогрева. Более целесообразно в этом случае снижать напряжение U2xx по заранее установленной программе. Исследования, проведенные в ИЭС им. Е.О. Патона, показали возможность получить достаточно большую зону разогрева при низких скоростях подачи νп=0,2. 0,3 мм/с, если в любой момент времени напряжение будет равно его минимально возможному значению, при котором не нарушается устойчивость оплавления. Термический КПД процесса при этом наиболее высок. Малые колебания напряжения (в пределах допустимых для электрических сетей (±5 %)) незначительно влияют на тепловой баланс, но существенны для устойчивости. Поэтому реализовать режимы оплавления на минимально возможных напряжениях U2 можно только с помощью специальных автоматических регуляторов.

При сварке оплавлением можно интенсифицировать нагрев, если уменьшить искровой зазор между деталями до определенной критической величины. Такой процесс неустойчив, он может иметь место при кратковременных повышениях υп.В случае чередования периодов (импульсов) повышения νпи ее снижения происходит механическое разрушение контактов, существовавших в твердом состоянии, и оплавление может протекать непрерывно. Процесс импульсного оплавления получают при наложении дополнительных колебательных движений на основное поступательное движение подвижной плиты машины.

Режим импульсного оплавления характеризуется дополнительно формой колебательных движений (обычно близкой к синусоиде), их амплитудой и частотой. На практике в течение всего процесса сварки значения амплитуды (0,1. 0,5 мм) и частоты (5. 20 Гц) колебаний задают постоянными, а регулируют длительность импульсов тока, воздействуя на νп.Применяя специальные регуляторы скорости, можно значительно уменьшить длительность пауз между импульсами. Интенсивность нагрева при неизменной длительности импульсов тока соответственно возрастает. По сравнению со сваркой непрерывным оплавлением КПД импульсного оплавления в 2 раза выше, соответственно припуск на оплавление и общая длительность процесса значительно сокращаются.

При сварке оплавлением с предварительным подогревом требуемое температурное поле получают при нагреве деталей методом сопротивления. Предварительный подогрев реализуют чаще всего сообщая одной из деталей возвратно-поступательное движение (для периодического замыкания и размыкания сварочной цепи (рисунок. 6.10)). Вследствие периодического прерывания сварочного тока достигают выравнивания температурных полей по поперечному сечению деталей. Степень выравнивания температуры зависит от точности подготовки торцов деталей к сварке и точности установки деталей в зажимных приспособлениях машины. Параметры режима предварительного подогрева предопределяют температурное поле в зоне сварки к моменту перехода от подогрева к непрерывному оплавлению.

tимп — длительность импульса подогрева; tп — длительность паузы между импульсами; tпод — длительность подогрева; tопл — длительность оплавления; tоc — длительность осадки; Iпод — ток подогрева; Iопл — ток оплавления; Iос — ток осадки; L — перемещение плиты машины; Δопл — припуск на оплавление; Δос — припуск на осадку

Рисунок. 6.10 – Циклограмма процесса сварки оплавлением с подогревом

Важная задача при этом — определить момент окончания подогрева и перехода к оплавлению, так как от этого зависят ширина зоны разогретого металла и производительность процесса. Роль оплавления сводится в рассматриваемом случае к созданию слоя на осадку жидкого металла на торцах заготовок и соответствующей защитной атмосферы в искровом промежутке. Большого запаса устойчивости процесса оплавления легко достигают даже на машинах с повышенным сопротивлением ZK3 короткого замыкания благодаря предварительному подогреву металла и возможности повышения напряжения U2xx без существенного ущерба для качества соединений. Поэтому в машинах для сварки с предварительным подогревом управление оплавлением ограничивается изменением vппо предварительно выбранной программе без применения обратной связи по параметрам процесса.

При всех способах стыковой сварки оплавлением необходимо поддерживать устойчивость процесса. При неустойчивом оплавлении процесс может прекращаться или переходить на отдельных участках в длительные короткие замыкания торцов. В этом случае через большую часть поверхности оплавления ток не проходит, и жидкий металл, покрытый пленками оксидов, успевает закристаллизоваться до осадки, что приводит к опасным дефектам в соединении. В большинстве случаев пленки представляют собой оксиды металлов и других химических элементов, содержащихся в исходном материале. Поэтому образование пленок непосредственно связано с окислительными реакциями, протекающими на оплавляемых поверхностях.

Расплавленные оксиды легко удаляются из стыка при осадке. Тугоплавкие оксиды удаляются из стыка вместе с жидким металлом лишь частично. Ослабить окислительные реакции на поверхности оплавления можно подбором режима сварки. Чем интенсивнее протекает оплавление, тем выше давление газов в искровом промежутке. Содержание кислорода уменьшается, оплавляемая поверхность чаще обновляется и образование оксидов ослабляется. Поэтому конечная стадия процесса оплавления характеризуется резким увеличением скорости перемещения заготовок.

Процесс оплавления устойчив, если при воздействии на него различного рода возмущений он обладает свойством самовыравнивания (саморегулирования.) Процесс оплавления прерывист по своей природе. Если перерывы в протекании тока в сварочной цепи отсутствуют, то на отдельных участках контактирующих поверхностей паузы неизбежны. Кратковременные перерывы оплавления не влияют на стабильность и равномерность нагрева металла даже при самых малых скоростях сближения деталей (0,1. 0,2 мм/с). Только в конечный период оплавления (перед осадкой) длительность прерываний процесса должна быть ограничена.

Значит, одно из основных требований к СУ сварочной машиной — обеспечить наряду с устойчивостью непрерывность процесса оплавления металла перед осадкой.

Для углеродистой стали значения Δt не выходят за пределы сотых долей секунды и лишь в редких случаях (при широкой зоне нагрева) составляют десятые доли секунды. Поэтому минимально допустимая скорость осадки зависит от геплофизических свойств металла и градиента температурного поля, т.е. от ширины зоны разогрева деталей. Величина последней определяет степень пластической деформации деталей, необходимой для получения соединений требуемого качества. Значительное сужение зоны разогрева приводит к появлению включений по линии сварки, резко снижающих пластичность и прочность соединений. С другой стороны, увеличение зоны термического влияния в 1,5 — 2 раза по сравнению с оптимальной не оказывает существенного влияния на механические свойства соединений, но резко снижает КПД процесса. Поэтому СУ стыковой сваркой должны обеспечивать наряду с устойчивостью и непрерывностью процесса оплавления оптимальное температурное поле в свариваемых деталях к моменту осадки.

Выполнение этих требований (не зависящих от того, проводится ли нагрев деталей непрерывным оплавлением или ему предшествует предварительный подогрев деталей тем или иным способом) возможно лишь при тщательной подготовке торцов заготовок и высокой точности поддержания параметров режима.

Однако в условиях производства неизбежно воздействие на процесс различного рода возмущений, приводящих к отклонению параметров режима сварки от заранее подобранных значений. К таким возмущениям относятся колебания напряжения сети Uc,изменения сопротивления ZK3 короткого замыкания машины и др. Так, в производственных условиях Ucне остается неизменным, а меняется в течение дня плавно или скачкообразно. При стыковой сварке в полевых условиях колебания Ucвозможны из-за ограниченной мощности передвижной электростанции. С повышением Uc увеличивается глубина кратеров на оплавляемых поверхностях и сужается зона термического влияния. При этом возможно образование оксидов металла, трудно удаляемых из стыка в процессе осадки. При чрезмерно низком Uc оплавление протекает неустойчиво и часто переходит в короткое замыкание цепи. Значит, колебания Uc влияют как на тепловую эффективность процесса оплавления, так и на его устойчивость, а также на формирование сварного соединения.

При длительной работе сварочной машины увеличивается активное сопротивление токоведущих частей контура вследствие нагрева, особенно при нарушениях в системе охлаждения. Кроме Возмущения, наиболее опасные при контактной стыковой сварке, подразделяют на внешние и внутренние. Внешние возмущения — это колебания напряжения сети; нестабильность контактных сопротивлений между электродом и деталью; нестабильность начального контактного сопротивления между деталями.

Внутренние возмущения — медленные изменения сопротивления сварочного контура; возмущения, обусловленные нестабильностью пускорегулирующей аппаратуры машины, и др. Возмущения внутреннего характера при правильном уходе за машиной значительно меньше влияют на процесс сварки. Поэтому главная задача автоматизации процесса — компенсировать влияние внешних возмущений.

Контактная стыковая сварка оплавлением

Среди огромного количества различных методов соединения металлов следует выделить стыковую сварку методом оплавления. В последнее время она довольно распространена, так как позволяет получить качественный и надежный шов. Для того чтобы ее провести нужно знать все особенности подобного процесса, о чем поговорим подробнее.

Стыковая сварка оплавлением

Стыковая сварка методом оплавления

Стыковая сварка оплавлением представляет собой контактное соединение, заготовка приваривается по всей площади стыкуемых кромок. Сущность подобной технологии заключается в нижеприведенных моментах:

- Плавка металла происходит за счет воздействия на поверхность высокой температуры.

- Получить качественный шов возможно только при плотном сжатии материалов.

- Для упрощения проводимой работы и ее частичной автоматизации может использоваться специальное оборудование.

Сварочный станок контактно-стыковой сварки оплавлением

В целом можно сказать, что рассматриваемая технология характеризуется довольно большим количество особенностей, которые нужно учитывать.

Процесс сварки оплавлением

Технология стыковой сварки является разновидность контактной. Именно этот момент определяет применение схожих сварочных аппаратов, которые характеризуются лишь небольшим количество различий. К особенностям применяемого оборудования можно отнести следующие моменты:

- Для теплового воздействия требуется сварочный трансформатор высокой мощности.

- Электрод неподвижный, подбирается для рассматриваемого вила сварочных работ.

- Подвижного электрода.

- Системой управления проводимой процедуры.

Стыковое соединение проводится при генерации низкого показателя силы тока. Это связано с тем, что обеспечивается локальный нагрев, а не всей поверхности.

Процесс проводимой контактной сварки методом оплавления характеризуется следующим образом:

- Обрабатываемые детали закрепляются в специальных зажимах. При этом они представлены специальными электродами с высоким показателем механической прочности.

- Применяемые зажимы должны повторять форму и размеры сварочного шва, так как именно они будут проводить оплавление металла.

- При стыковом соединении рассматриваемым методом на зажимы подается давление, за счет которого обеспечивается надежное примыкание заготовок.

- После прижатия изделий друг к другу на зажимы подается напряжение. При прохождении большого, но кратковременного тока обеспечивается оплавление металла в зоне контакта.

Схема сварки непрерывным оплавлением

Особенности подобной технологии определяют то, что она позволяет получить качественные шва.

Осадка

Суть рассматриваемого процесса предусматривает постепенное подведение кромок при подаче тока. Это может привести к осадке. К особенностям отнесем следующие моменты:

- Осадка существенно снижает качество получаемого соединения.

- Избежать это можно только при использовании специального оборудования.

Опытные сварщики могут избежать рассматриваемой проблемы. Некоторые предпринятые действия позволяют снизить степень осадки.

Роль газов в процессе

Стыковая сварка оплавлением проводится в обычной среде без подачи газа. Среди особенностей отметим следующие моменты:

- При нагреве и контакте металла может образовываться шлак и другие газы.

- Для того чтобы исключить вероятность окисления поверхности и появления иных дефектов создается определенная газовая среда.

Газовая среда применяется только в случае, когда нужно получить шов высокого качества.

Проблема окисления

При работе с металлом многие встречаются с проблемой окисления. Она связана с тем, что при нагреве материал контактирует с воздухом, что и приводит к рассматриваемой процедуре. При рассмотрении подобной технологии отметим:

- Материал становится более восприимчив к воздействию окружающей среды.

- Ухудшается качество получаемого соединения.

Процесс окисления также снижает проводимость некоторых материалов. Стоит учитывать, что стыковая сварка методом оплавления часто применяется для получения электрического оборудования.

Саморегулирование сварки

В продаже встречается довольно большое количество оборудования, которое может применяться для стыковой сварки. Некоторое способно изменять параметры подаваемого тока и усилия в автоматическом режиме. К особенностям его применения можно отнести следующие моменты:

- Применяется в линиях автоматической обработки.

- Оборудование обходится дорого, но характеризуется высокой производительностью.

- Выпуском занимаются профессиональные компании.

Сварка методом непрерывного оплавления на производстве

За счет применения подобного оборудования не возникает необходимости в наличии большого количества опыта, так как в большинстве случаев достаточно лишь разместить заготовки и включить устройство.

Скорость сближения при сварке оплавлением

Стыковой метод предусматривает медленное подведение соединяемых заготовок друг к другу с заданной скоростью. К особенностям подобной технологии отнесем следующие моменты:

- Заготовки закрепляются и электрический ток подается.

- Следующий шаг заключается в медленном подведении деталей.

- В самом начале контактная поверхность несущественная, плавление проходит по небольшим неровностям.

- Процесс сопровождается искрением и частичным разлетом расплавленного металла.

Скорость сведения заготовок может регулироваться самым различным образом, все зависит от площади контакта.

Различные подвиды сварки оплавлением

Классификация рассматриваемой технологии проводится по типу применяемого оборудования и некоторым другим признакам. На особенности проходящей работы оказывает влияние:

- Тип применяемых электродов.

- Особенности установленного оборудования.

Машина для сварки оплавлением

Технология может отличаться по скорости подвода оборудования и величине подаваемого тока.

Подогрев перед сваркой

Некоторые сплавы характеризуются низкой податливостью рассматриваемой обработке. При воздействии высокой температуры и после длительного остывания в структуре могут появится трещины, которые станут причиной снижения качества соединения. Именно поэтому проводится предварительный подогрев поверхности для повышения качества соединения.

К особенностям подобной процедуры можно отнести то, что подогрев должен быть локальными.

В крупносерийном производстве для этого может применяться, к примеру, лазерная установка.

Области применения стыковой сварки

Как ранее было отмечено, контактная сварка получили широкое распространение. Она применяется следующим образом:

- При строительстве на момент создания монолитных арматурных конструкций.

- В железнодорожном строительстве при изготовлении рельс, которые не имеют стыков.

- В металлургии для соединения листового металла.

- В машиностроительной области для получения изделий сложной формы.

- В инструментальном производстве для получения режущих кромок. При этом в качестве заготовки может применяться легированная сталь или различные инструментальные сплавов.

- Для соединения пластиковых и металлических труб.

В последнее время технология используется при создании трубопроводов для подачи нефти и газа. Она характеризуется тем, что может применяться при обработке труб диаметром более 1420 мм. Сам процесс занимает не более 5 минут, что определяет высокую производительность.

В заключение отметим, что стыковой метод соединения оплавлением сегодня активно развивается. В продаже встречается большое количество различных станков, которые можно использовать для проведения рассматриваемой процедуры в автоматическом режиме.

Читайте также: