Режимы сварки точечной сварки

Обновлено: 05.10.2024

Точечная сварка - это один из наиболее распространенных технологических процессов контактной сварки. От других разновидностей последней она отличается тем, что сварку деталей осуществляют только в нужных местах, используя для этого одну или несколько точек соединения.

Историческая справка

Возможность соединения металлических заготовок способом стыковой сварки первым продемонстрировал в 1856 году известный физик Уильям Томсон (Англия). Изучая его работы в этой области, российский инженер Николай Бенардос (1842-1905) разработал методику и изготовил аппарат, позволяющий соединять металлы как точечной, так и шовной сваркой. В современной России доля этих видов сварки в общем объеме всех сварных соединений в настоящее время составляет более 70%.

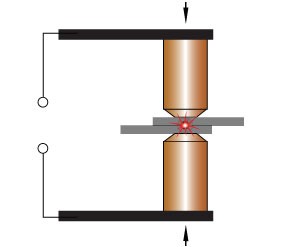

Принцип действия

В общем виде любая технология точечной сварки - это набор типовых операций, базирующихся на известном эффекте разогрева металла электрическим током (закон Джоуля-Ленца). Под действием мощного кратковременного электрического импульса в точке сварки происходит:

разогрев металла до жидкого состояния;

пластическая деформация металла в точке контакта под действием сжимающего усилия, создаваемого электродами;

формирование ядра из расплавленного металла;

создание уплотняющего пояска, который призван защитить ядро из жидкого металла от взаимодействия с воздухом.

После выключения электрического тока расплавленный металл ядра кристаллизуется, связывая свариваемые участки деталей между собой. На этом процесс образования сварочной точки заканчивается, и новый цикл повторяется сначала.

Примечание: за единичный сварной цикл можно получить одну (одноточечный способ) или больше (многоточечный метод) точек соединения.

ВАЖНО! Для получения максимальной прочности соединения нужно, чтобы контактные поверхности электродов изготавливались из износоустойчивых материалов, обладающих высокой электропроводностью. Только тогда сопротивление в сварных точках будет минимальным, а плотность токового импульса максимальной.

Достоинства:

К положительным качествам любой модификации точечной сварки относят:

возможность соединения особо тонких деталей, изготовленных из разных групп металлов;

высокую прочность мест соединения;

аккуратный внешний вид соединительных точек;

возможности широкой автоматизации технологического процесса, что значительно сокращает количество обслуживающего персонала;

высокую производительность (до 800 соединительных точек в минуту);

снижение количества расходных материалов.

Кроме того сварочное оборудование отличается простотой управления и не требует для обслуживания привлечения персонала высокой квалификации.

Технология

Эффективность технологического процесса точечной сварки в каждом конкретном случае определяется:

выбором оптимального режима;

соблюдением параметров выбранного режима;

строгой последовательностью выполнения операций;

правильно подобранной конструкцией электродов.

Внимание! Надежного соединения деталей можно добиться только при строгом соблюдении всех технологических требований.

Виды и режимы

Нормативно-техническая документация рассматривает два режима соединения металлических деталей методом точечной сварки:

жесткий - характеризующийся мощным электрическим импульсом, подающимся на электроды (быстрый нагрев) и сильным механическим давлением в сварочной зоне;

мягкий - отличающийся от предыдущего более плавным разогревом.

Примечание: все технические параметры режимов определяются тепло-физическими свойствами металлов, из которого изготовлены соединяемые детали. Приведены они в соответствующих инструкциях и справочниках.

Точечную сварку делят также на одно- или двустороннюю. В первом случае электрод подводят к одной из деталей, а для увеличения плотности сварного тока под вторую деталь устанавливают дополнительную медную подкладку, которая одновременно служит опорой. При двусторонней сварке электроды подводят к каждой детали.

Встречаются и иные модификации точечной сварки, например:

рельефная, отличающаяся от стандартной наличием на одной из деталей предварительно сформированного выступа - так называемого рельефа;

шовная - позволяющая получить герметичное соединение при помощи ряда перекрывающих друг друга точек.

Иногда в сварную зону под нахлест соединяемых деталей вводят оловянно-свинцовый припой или клей. В определенных случаях это позволяет повысить коррозионную стойкость и прочность мест соединения деталей.

Основные параметры режимов точечной сварки

Технологический процесс соединения деталей методом точечной сварки невозможен без оптимального выбора режима его выполнения. Его параметры зависят от материалов свариваемых деталей и их толщины. Именно они определяют:

диаметр контактной площадки;

величину удельной плотности тока;

величину удельного давления электродов на контактную площадку;

продолжительность сварочного цикла.

Внимание! Точечная сварка - кратковременный процесс, из-за чего отклонение хотя бы одного из оптимальных параметров режима может существенно повлиять на качество соединения.

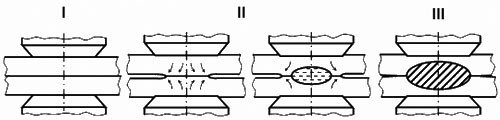

Этапы выполнения сварочных работ

В общем случае точечная сварка выполняется в три этапа:

Сжатие заготовок, которое должно вызвать пластическую деформацию микронеровностей.

Подача импульса сварочного тока, гарантированно обеспечивающего нагревание рабочей зоны, расплавление металла в ней и формирование жидкого сварного ядра в центре сварной точки.

Отключение сварочного тока и кристаллизация жидкого сварного ядра.

ВАЖНО! После прекращения подачи электрического тока электроды выводят из зоны сварки с небольшой задержкой. Сохраняющееся при этом усилие сжатия в месте сварки создает благоприятные условия для кристаллизации расплавленного металла. Иногда по окончании рабочего цикла величину этого прижима даже усиливают, что гарантирует проковку металла, которая должна устранить неоднородности шва.

Условия, обеспечивающие качество сварных соединений

На качество соединения деталей существенное влияние оказывает порядок выполнения работ, при определении которого должны быть выполнены следующие условия:

изначально сваривают участки, расположенные в непосредственной близости от ребер жесткости, углов и труднодеформируемых мест;

участки большой длины должны свариваться от середины к торцам детали;

точки свариваются последовательно, что исключает возможность образования «гофр».

Качественная сварка получается в тех случаях, когда заготовки имеют одинаковую толщину. Кроме того рекомендуется сваривать не больше трех, а в ответственных случаях не больше двух заготовок. Это условие необходимо выполнять, так как в пакете из большего количества деталей нагрев и деформация каждой из них будут существенно отличаться. Кроме того, при этом усиливается и эффект шунтирования сварочного тока.

Примечание: шунтирующий эффект - часть вторичного тока протекает минуя места сварки, то есть параллельно сварному току по уже имеющимся точкам.

Некоторые приемы точечной сварки показаны на рисунке, где:

соединение заготовок, отличающихся по толщине;

одновременное соединение трех деталей, две из которых одинаковой толщины;

последовательное соединение тонкого листа с двумя другими, имеющими большую толщину;

вариант получение ровной лицевой поверхности.

Если необходимо соединить между собой заготовки разной толщины, то необходимая прочность достигается при условии, что их толщина разнится не более, чем втрое. При большем расхождении рекомендуется использовать рельефную сварку или применять электроды с различной площадью контактной поверхности.

Конструкция электродов

Конфигурацию и размеры электродов проектируют, исходя из формы свариваемых деталей. В общем случае они должны обеспечивать не только надежность соединения, но удобство работы оператора.

Здесь показана конфигурация электродов, применяемых для сварки:

в тяжелодоступных местах;

стенок цилиндров малого диаметра, изготовленных из листового материала.

В целом конструкция электродов может быть произвольной и определяется только видом свариваемых конструкций. В общем случае они призваны обеспечивать необходимую точность соединения и высокую производительность выполнения работ и могут быть такими, что используются при разделении операций сборки или при их совмещении.

Важно! Смятие электродных наконечников во время сварки вызывает изменение удельных величин плотности электрического тока и механического давления на контактную площадку в рабочей зоне. Именно поэтому нужно внимательно следить за целостностью электродных наконечников, регулярно зачищать их, а при невозможности зачистки, менять поврежденные электроды на исправные.

Виды дефектов

Технологически верно выполненная точечная сварка гарантирует высокую надежность соединения при продолжительной эксплуатации в сложных климатических условиях. При возникающих повреждениях, как правило, разрушаются основные материалы, а не место их соединения.

Все дефекты, возникающие при точечной сварке, делят на четыре типа:

размеры литого ядра не соответствуют расчетным;

смещение литого ядра относительно центра сварной точки;

изменение свойств металла в точке сварки;

нарушение сплошности металла в рабочей зоне.

Качество сварки проверяют визуально или используя методы более точного рентгеноскопического и ультразвукового контроля.

Самым опасным дефектом в точке сварки считается так называемый непровар - отсутствие литой зоны. Именно он чаще всего является причиной разрушения сварного соединения. Кроме того, в случае выхода литого ядра на поверхность существенно снижаются прочность и антикоррозионная стойкость сварной точки.

Примечание: непровар легко обнаружить, приподнимая кромки соединяемых деталей, например, пробойником.

Визуально можно легко обнаружить:

разрывы кромок в местах нахлеста;

вмятины от электродов;

Устраняются такие дефекты повторной сваркой или установкой заклепок, естественно высверливая при этом забракованные сварные точки. Существуют и более сложные способы - термическая обработка для снятия напряжений, проковка или правка всего изделия, зачистка наружных выплесков металла и пр.

Классификация технологического оборудования для точечной сварки

Организация технологических процессов точечной сварки в производстве требует наличия соответствующего оборудования, которое делят на агрегаты:

работающие на переменном токе;

работающие на постоянном токе;

для низкочастотной сварки.

Подбирается необходимый вид оборудования путем сравнения расчетных параметров сварочного режима с техническими характеристиками встроенных внутрь агрегатов силовых электрических контуров.

Несмотря на то, что каждый аппарат имеет свойственные только ему достоинства и недостатки, наибольшее распространение получили агрегаты, работающие на переменном токе и машины конденсаторного типа.

Вывод

Точечная сварка - это универсальный и надежный метод соединения металлических деталей между собой. Благодаря высокой технологичности и возможностям практически полностью автоматизировать процесс, он широко применяется не только в строительстве, тяжелом и среднем машиностроении, но и в приборостроении.

Режимы точечной сварки

Качество точечной сварки зависит в основном от силы сварочного тока, времени прохождения тока и давления на электрод.

При большой величине сварочного тока получаются глубокие вмятины в местах сварки, выплески между деталями, прожоги. При недостаточном токе уменьшается литое ядро точки и возможен непровар.

Увеличение времени протекания тока также дает глубокую вмятину, выплески и прожоги. Получить провар при увеличении времени протекания тока можно не всегда, так как при недостаточной мощности машины могут быть случаи, когда выделяемое при прохождении тока тепло окажется равным теплоотдаче при температуре, значительно меньшей температуры сварки.

Тонкости точечной сварки

При недостаточном времени прохождения тока диаметр ядра точки уменьшается и возникает опасность получения непровара. Качество сварки резко снижается, если поверхности деталей неровны и плохо прилегают друг к другу, из-за чего а отдельных местах при сборке получаются зазоры.

На ликвидацию зазора нужно затратить дополнительное усилие, но так как давление «а электроды машины устанавливается постоянным, то на долю контакта приходится меньшее, чем необходимо, давление.

Кроме того, на ликвидацию зазора затрачивается некоторое время, которое снижает время прохождения тока, что также ведет к некачественной сварке.

В этих случаях три -подборе режима необходимо увеличивать давление на электрод и одновременно силу сварочного то¬ка. Рекомендуемые режимы точечной сварки приведены в табл. 5—8.

Настройка режимов

При подборе режима сварки тонких, но жестких деталей, например при сварке по отбортовке штампованных детален, особенно, когда отбортовка невелика, а сопряжение ее происходит в разных плоскостях, следует учитывать эту жесткость и соответственно увеличивать давление.

При слишком большом давлении На электродах сопротивление контакта уменьшается, что ведет за собой уменьшение количества тепла, выделяющегося при прохождении тока, снижение диаметра ядра точки и уменьшение ее прочности. При пониженном давлении появляются прожоги, выплески и глубокие вмятины, а слишком низкое давление ведет к подгоранию электродов.

Значение сварочного тока:

При точечной сварке назначение величины сварочного тока ведется с учетом его шунтирования, заключающегося в том, что при сварке второй точки часть сварочного тока будет проходить через уже сваренную первую точку, и поэтому доля тока, участвующая в образовании сварной точки, уменьшится. Прочность второй и последующих точек будет меньше.

С уменьшением шага точек разность между прочностью первой и последующей точек усиливается. При малом шаге точек следует работать на режиме, подобранном для второй точки.

При сварке деталей разной толщины для компенсации теплоотвода в деталь большей толщины необходимо несколько повысить силу тока (-на 15—20% выше, чем это требуется для более тонкой детали). Вполне удовлетворительная сварка получается при отношении толщин не более 1:3.

Советуем подписаться на наши страницы в социальных сетях: Facebook | Вконтакте | Twitter | Google+ | Одноклассники

Описание технологии точечной сварки

Точечная контактная сварка

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Особенности техники и технологии точечной контактной сварки

При точечной контактной сварке соединение создается между торцами электродов, подводящих ток и передающих усилие сжатия.

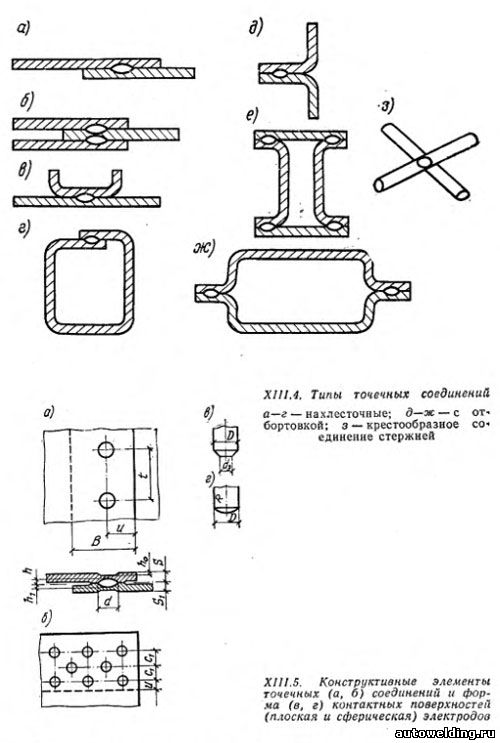

Точечной сваркой выполняют нахлесточные соединения листовых элементов одинаковой или разной толщины, соединения накладных деталей из стержневого или профильного проката с листовыми элементами, соединение пересекающихся стержней и др.

Конструктивное оформление узлов, конструкций и изделий, предназначаемых для точечной сварки, должно давать легкий и свободный доступ электродов машин к зоне сварки при наиболее простой конфигурации составляющих элементов. Не допускается введение больших ферромагнитных масс в сварочный контур машин, что имеет особо важное значение при использовании машин переменного тока. Сварку точек необходимо производить в последовательности, обеспечивающей наименьшую деформацию изделия.

Примеры наиболее распространенных типов сварных соединений на контактной точечной сварке приведены на рис. XIII.4.

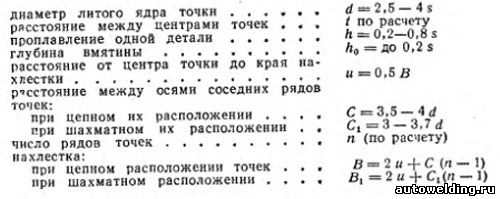

При сварке элементов из низкоуглеродистой стали с толщиной каждой детали s не более 6 мм можно пользоваться следующими ориентировочными значениями основных конструктивных элементов точечного соединения (рис. XIII.5,а, б):

При отношении толщины деталей s/s1>2 минимальная величина нахлестки В и расстояние между осями соседних рядов точек С следует увеличить в 1,2—1,3 раза. При этом допускается увеличение глубины вмятин до 0,3 толщины деталей.

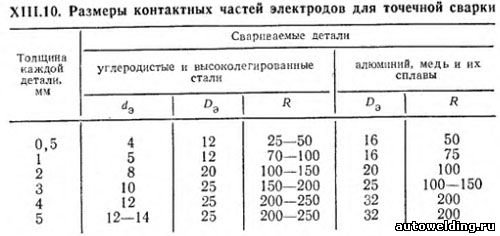

Размер и структура сварной точки, определяющие прочность сварного соединения, в значительной степени зависят от формы контактной (рабочей) поверхности электродов (см. рис. XIII.5,в, г). При сварке низкоуглеродистой стали преимущественно используют электроды с плоской рабочей поверхностью. Высокоуглеродистые и легированные стали, а также медь, алюминий и их сплавы сваривают электродами со сферической поверхностью.

В зависимости от числа свариваемых точек, схемы подвода тока к электродам и свариваемым деталям применяют следующие основные способы точечной сварки:

одноточечная двусторонняя (два электрода, питаемые от одного источника тока, расположены соосно с двух сторон свариваемых деталей);

двухточечная односторонняя (два электрода, питаемые от одного источника тока, расположены с одной стороны свариваемых деталей);

двухточечная двусторонняя (с каждой стороны свариваемых деталей соосно расположены по два электрода, питаемые от отдельных источников тока);

многоточечная односторонняя (несколько пар электродов, питаемые от отдельных источников тока, расположены с одной стороны свариваемых деталей).

Наиболее универсальным является способ одноточечной двусторонней точечной сварки, обеспечивающей возможность сваривать элементы строительных конструкций при толщине металла до 30+30 мм. Приводимые ниже данные (табл. XIII.9—XIII.15) относятся к этому способу точечной сварки.

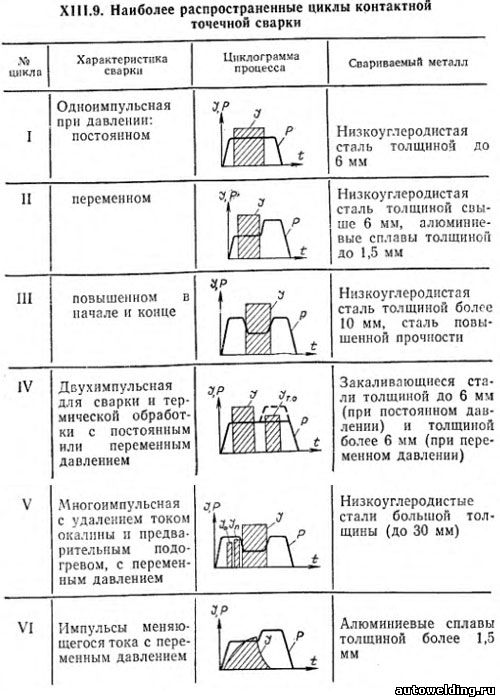

Примечание. В таблице приняты следующие обозначения: I—сварочный ток; Iт.о — ток термической обработки; Iо — ток удаления окалины; Iп — ток подогрева; Р — усилие сжатия; t — время.

Примечание. Давление при сварке 100 МПа, при остальных операциях 200 МПа.

В зависимости от толщины свариваемых деталей и вида металла применяют различные технологические циклы сварки одной точки, отличающиеся характером изменений во времени действия тока I и давления Р.

Основными параметрами режима точечной сварки являются: сварочный ток I (или плотность тока I длительность действия импульсов тока t; усилие сжатия или давления электродов Р; диаметр плоской контактной поверхности электрода dэ (см. рис. XIII.5, в, г) или радиус закругления R сферической поверхности электрода диаметром Dэ.

В табл. XIII.10 даны размеры контактных частей электродов для точечной сварки деталей толщиной до 5 мм.

При расплавлении ядра точки жидкий металл удерживается от вытекания слоями, нагретыми до температуры пластического состояния. Чрезмерная выдержка под током может привести к перегреву ядра, образованию внутреннего или внешнего выплеска металла и продавливанию электродами наружных слоев детали, что приведет к снижению прочности соединения.

В ответственных конструкциях (изделиях) рекомендуется одновременно сваривать не более двух деталей. При этом их толщины не должны отличаться более чем в 3 раза.

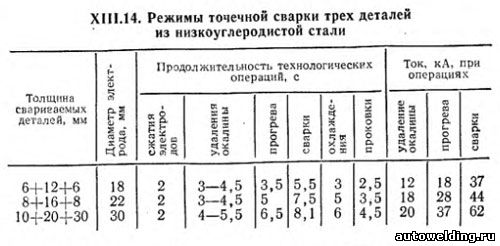

Точечной контактной сваркой можно одновременно сваривать несколько деталей, однако с увеличением числа деталей качество сварного соединения снижается. Во всех таблицах режимов точечной сварки, кроме оговоренных случаев (см. табл. XIII.14), предусматривается соединение двух деталей.

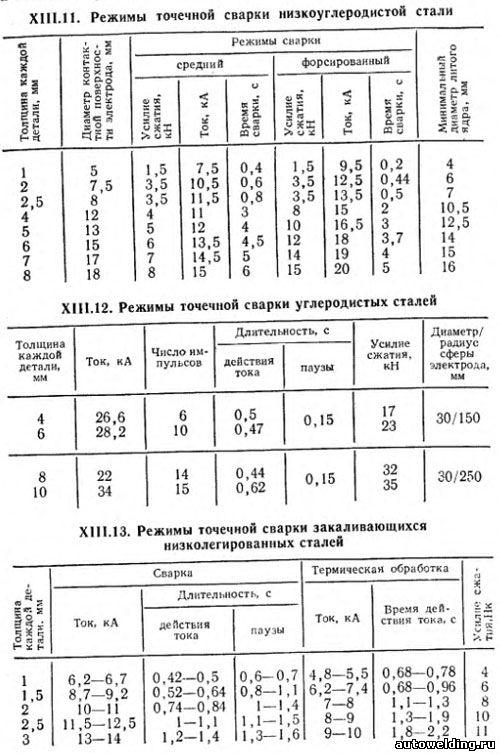

В табл. XIII.11 приведены данные о точечной сварке низкоуглеродистой стали двумя режимами (средним и форсированным).

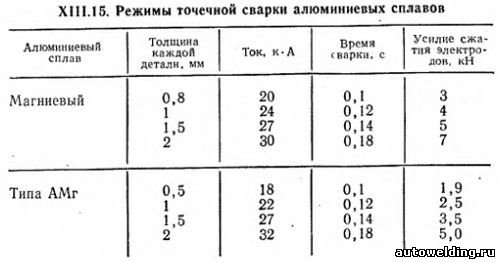

В табл. XIII.12—XIII.14 сведены данные о режимах (средних) точечной сварки углеродистых сталей, в табл. XIII.15 — точечной сварки алюминиевых сплавов.

Читайте также: