Роботизированная сварка в среде защитных газов

Обновлено: 05.05.2024

Роботизированная сварка с каждым годом становится все более популярной и востребованной во всех областях промышленности. Связан такой успех прежде всего с тем, что специализированное оборудование способно заметно уменьшить временные затраты, а также финансовые на производство тех или иных изделий. Роботы, программируемые человеком, уверенно заменяют сварщиков и отлично справляются с поставленными перед ними задачами. Незаменимы умные машины и на конвейерных производствах, где присутствуют сварочные операции. Поэтому стоит рассмотреть подробнее суть и применение роботизированной сварки.

Суть и особенности использования роботизированной сварки

Сегодня человечество активно пытается автоматизировать все производственные процессы. Не стала исключением и сварка. Специальные роботы способны работать на конвейерах без перерыва часами, делая работу предприятия в разы эффективнее. Примечательно, что большинству современных моделей абсолютно не страшны просадки сети и перебои напряжения, они все также отлично функционируют в любых условиях.

На рынке представлено огромное количество сварочных роботов, созданных для решения различного типа задач. Абсолютно все модели поддерживают возможность перепрограммирования, благодаря чему настройка оборудования занимает минимум времени. При этом роботы выполняют ровные швы значительно быстрее человека, работают без перерывов и ошибок.

До того, как запустить робота в работу, специалист определяет основные параметры сварки. Затем он задает координаты, по которым должно происходить движение горелки. В отличие от классических аппаратов автоматической сварки роботы движется именно по ним, а не по заданному направляющими шаблону.

Большинство аппаратов поддерживают функцию манипулятора. Т.е. они могут поднимать и перемещать заготовки определенного веса. Некоторые из роботов способны выполнять и дополнительные работы, такие, как подготовка шва, очистка деталей от загрязнений. Для этого у них должны быть специальные фиксаторы. Дальность расстояния, на которое могут перемещаться захваты устройства напрямую зависит от длины «руки», а также наличия и количества у нее шарнирных соединений.

Основные преимущества и недостатки роботизированной сварки

Применение роботов в сварочных цехах вызывает среди специалистов жаркие споры. У одних такие перспективы вызывают вполне здоровый оптимизм. Другие же наоборот не торопятся доверять умным машинам и предпочитают, чтобы на производстве работали люди. И одну, и вторую позицию можно понять. Все новое вызывает массу интереса и недоверия. Поэтому мы просто честно расскажем обо всех недостатках и преимуществах сварочных роботов.

Среди неоспоримых достоинств роботизированной сварки обязательно нужно выделить:

Роботы-сварщики на смену человеку

Там, где нужна точность и качество сварки, работают профессиональные мастера. Но этот вариант подходит только для штучного производства деталей. На конвейере или в условиях агрессивной среды требуются другие методы и способы сварки. Например, роботизированные манипуляторы. Или сварочные роботы .

Роботизированная сварка: что это такое

Какого-либо общего определения данного термина не существует. Обычно под роботизированной сваркой подразумевают такой тип сварки, при котором работа проходит в автоматическом режиме. Металлические детали подаются на участок конвейера или зону сборки, где происходит их соединение между собой. Элементы скрепляют методом сплавления металла в точке варки посредством высоких температур. При этом сварочный аппарат работает самостоятельно по заданной программе. Либо частично или полностью управляется оператором.

Справка! Сварочные роботы появились в середине прошлого столетия. Одним из первых аппаратов принято считать устройство Unimate. Его использовала компания General Motors в 1969 году на автоматизированной линии точечной сварки кузовов. Тогда на конвейер установили сразу 26 роботизированных сварочных аппаратов.

Работа с помощью роботизированного сварочного аппарата имеет ряд преимуществ:

- скорость и производительность;

- безостановочный процесс, исключение «человеческого фактора»;

- высокая точность сварки, отличное качество варочных швов;

- работа в агрессивных средах.

Несмотря на список достоинств, повсеместная роботизация пока недоступна массовому потребителю. Чаще всего автоматические устройства заказывают крупные предприятия автомобилестроения, машиностроения, авиационные заводы. Но эта тенденция понемногу меняется.

Статистика! Ежегодно доля сварочных роботов, ввозимых на территорию РФ, составляет порядка 30 % от общего количества всех программируемых автоматических устройств.

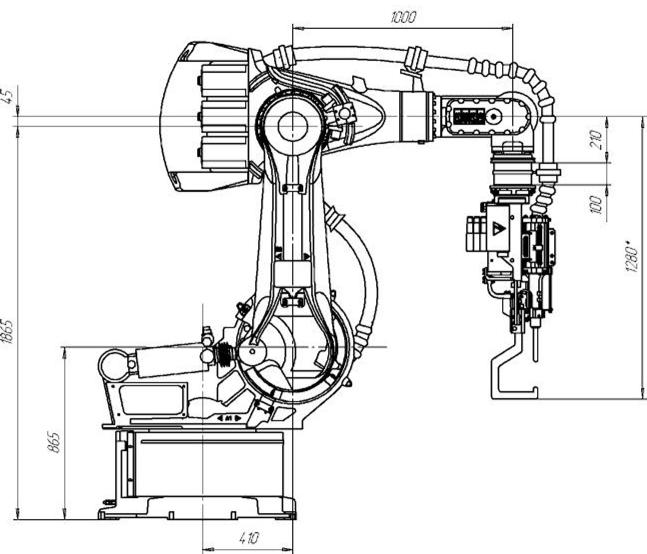

Устройство сварочного робота

Конструкция сварочного роботизированного устройства практически идентична манипуляционному роботу. В его основе лежат несколько базовых элементов:

- Рука-манипулятор. Подвижная часть робота, которая может состоять из нескольких сочленений. Манипулятор имеет разные степени свободы в зависимости от конкретной модели.

- Сварочная головка. Находится на конце кисти манипулятора.

- Стационарная колонна или подвижная платформа, на которую крепится робот.

- Подающий механизм.

- Блок управления, отвечающий за организацию работы.

Также на роботе стоят датчики обратной связи, оптические сенсоры и другие измерительные устройства, которые помогают машине ориентироваться в пространстве и выполнять свою работу. Для дуговой сварки нужен баллон с инертным газом.

Схематичное изображение робота-манипулятора

Конструкция автоматического сварочного аппарата отличается в зависимости от решаемых задач.

Важно! Устройства могут работать по одиночке, но чаще всего выполняют задачу в связке с одним или несколькими роботизированными устройствами. Такие рабочие группы объединяют в роботизированные комплексы. Размер комплекса зависит от разных факторов: масштабов производства, сложности конечной детали, сроков на изготовление и проч.

Виды сварочных роботов

На производстве принято различать роботизированные устройства по типу конструкции:

- Последовательной структуры. Это относительно простые роботы. Исполнительный механизм выполнен в виде одной открытой кинематической цепи. Сюда относятся большинство современных коботов и программируемых роботов.

- Параллельной структуры. Более сложные аппараты с несколькими кинематическими цепями. Конструкция намного жестче, рабочий объем меньше. При этом стоят они больше, чем аппараты из первой группы.

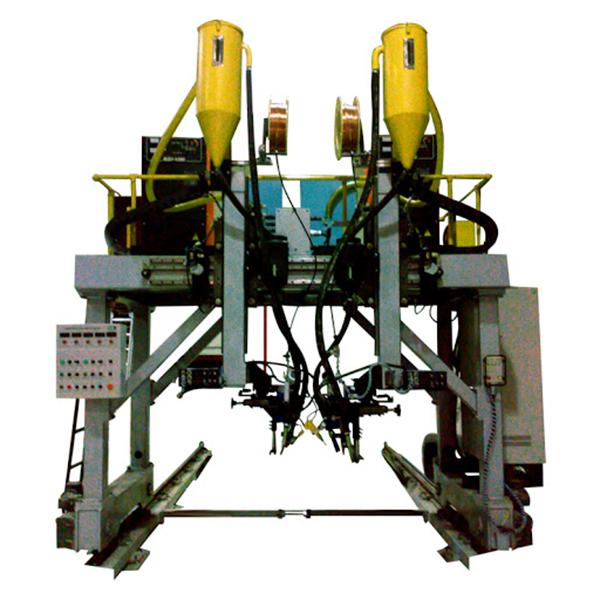

- Мобильные сварочные роботы. Используются при изготовлении крупных изделий. Например, в судостроении. К ним можно отнести сварочные колонны и сварочные порталы.

- Роботизированные комплексы. Масштабные производственные линии, в которые входят большое количество сварочных роботов.

Три вида сварочных роботов: последовательной структуры (кобот), сварочная колонна и портал.

Каждое устройство имеет свои плюсы и минусы. Но главное условие для всех – точность варки.

Как добиться точности роботизации сварки?

Существует четыре способа по увеличению точности работы:

- Исключение неточностей сборки сочленений робота, коррекция ошибок нулевых датчиков, которые отвечают за углы поворота суставов робота. Чтобы свести действие данных факторов к минимуму, нужно использовать специальное ПО, учитывающее подобные ошибки.

- Внесение G-кодов. Использование специальных программ, которые корректно преобразуют трехмерные файлы CAD/CAM в G-коды.

- Сокращение микровибраций. Они происходят из-за использования в роботах редукторов с низким мертвым ходом. Иногда возникают микроимпульсы, которые могут отразиться на точности сварки. Ведущие производители учитывают данный фактор. Они закладывают в программный код «метод дополнительных сигналов в команде момента инерции двигателя». Это сводит количество вибрации и резонансов к нулю.

- Контроль системы координат робота. Специальный программный код, который учитывает смещение кончика сварочного аппарата после окончания работы. Также известен как «метод измерения инструмента».

И самое главное – своевременное ТО и регулярное обслуживание автоматического сварного устройства.

Какие бывают методы сварки?

Принято различать несколько видов сварки:

- Точечная-контактная. Одна из наиболее распространенных. При таком типе сварки устройство оснащают специальными клещами. Наиболее распространенный вид.

- Дуговая. Также получила большое распространение. Однако для такого типа нужно большее количество степеней свободы, чтобы сварочная головка была расположена строго перпендикулярно шву.

- Методом трения и перемещения. Сварочный робот раскручивает инструмент – стержень. В него устанавливают специальный наконечник. Сварка происходит за счет нагревания до высоких температур данного элемента. Робот плавно перемещается по всей линии сварки.

- Лазерная. Используется при высокоскоростной сварке. Практически не выделяет едких веществ в атмосферу.

- Ультразвуковая. Чаще всего используется при сварке интегральных микросхем. Сварочная головка состоит из волновода, генератора ультразвука, а также сварочной иглы.

Чтобы процесс шел быстрее, а точность сварки не ухудшалось, нужно правильно организовать рабочее пространство.

Организация роботизации сварочного производства

Для начала нужно понять, что роботизированные устройства подходят далеко не для всех сфер. Это же правило касается сварочных цехов. Есть такие участки на производстве, где человек будет превосходить роботов по скорости и качеству работы. Кроме этого, его труд будет обходиться дешевле. Поэтому нужно заранее просчитать экономические показатели каждого процесса (операции) и только потом замещать часть персонала роботами.

Сегодня чаще распространены коллаборативные модели роботов, когда человек трудится в паре с роботом. Получается, нужно создать условия как для человека, так и для электромеханического устройства. А именно:

- Обезопасить персонал от травм при работе рядом с роботизированным устройством (обустроить зоны безопасности, частично отгородить манипуляторы кожухами).

- Создать правила и нормы по ТБ. Обучить персонал работе с автоматическими устройствами.

- Провести качественную электросеть, рассчитанную на пиковую мощность всех устройств. Установить защитные блоки от непредвиденных сетевых скачков.

- Сделать резервную линию питания, чтобы работа не встала при отключении электроэнергии (генераторная станция или батарейные блоки).

- Иметь подменный фонд роботизированных устройств. Если один робот выйдет из строя, его всегда можно заменить другим. Актуально на крупных предприятиях с замкнутым циклом производства.

- Обучить квалифицированные кадры для работы и обслуживания автоматической техники.

Эти правила справедливы для всех роботизированных устройств. Но есть и отдельные моменты, которые нужно учесть перед инсталляцией автоматических линий сварки.

Ограждения зоны сварки специальными клетями

Нюансы работы

Выше перечислены основные требования. Их стоит соблюдать на любом производстве с использованием роботизированных устройств. Но также есть отдельные нюансы, которые встречаются в сварочных цехах при варке автомобильных или иных кузовов, а также при работе в среде защитных газов.

Особенности роботизированной сварки в среде защитных газов

Такой тип сварочных устройств пользуется спросом на крупных производствах. Их нецелесообразно брать для мелкосерийной сборки. Также нужно учесть, что большинство моделей выделяют вредные вещества. Сварка проходит в агрессивной среде (аргон и углекислота). Основные требования по ТБ:

- Оператор робота не должен долго находиться в непосредственной близости возле работающего устройства. Сварочная линия должна располагаться в отдельном цеху или изолированном помещении.

- На производстве нужно сделать качественную вентиляцию, чтобы отводить едкий газ из рабочих помещений.

Эти требования нужно соблюдать, чтобы человек не получил отравление или химический ожог на производстве.

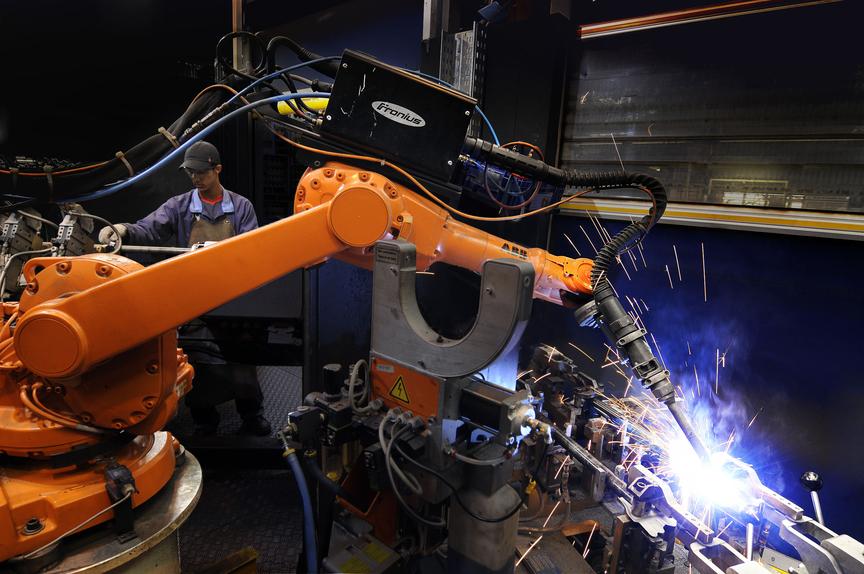

Сварка кузова роботами

Наибольшую распространенность получили роботы-сварщики в автомобильной промышленности. Автоматическое соединение деталей в один кузов – то, что ждали все владельцы заводов еще с середины прошлого века. Сварка автомобилей роботами применяется повсеместно. Но еще до начала внедрения автоматических устройств в линию нужно учесть несколько особенностей:

- Составить полноценный проект и просчитать смету. Заранее рассчитать полное количество сварочных устройств, позиционеров, зажимов, которые будут работать на линии.

- Заложить потенциальный рост. Оборудовать конвейер таким образом, чтобы позже на нем можно было производить большее количество кузовов.

- Позаботиться о правилах и требованиях по ТБ. Они могут отличаться в зависимости от типа используемых станков.

Лучше всего выбирать роботизированные устройства, которые уже зарекомендовали себя на рынке.

Автоматизированная линия по сварке кузовов автомобилей

Интересно! Компания VOLGABUS сократила время производства кузовов автобусов в 30 раз после внедрения полностью автоматической линии сборки и сварки. В качестве сварочных роботов было закуплено 29 устройств от компании KUKA.

Рекомендуемое сварочное оборудование

Рассмотрим самое продвинутые и интересные модели, которые выбирают большое количество предприятий для собственных нужд. Все устройства оптимальны в плане производительности, а также соотношения цены и качества.

Робот FANUC LR Mate 200iD/7LC

Малогабаритный робот-манипулятор, который можно удобно разместить в небольшом цеху, лаборатории или на производственной линии. При этом устройство обладает хорошими характеристиками. Его используют в качестве сварщика, а также как подающее устройство. Робота можно установить в стерильном цеху, например на военном предприятии или в условиях НИИ. Основное предназначение аппарата – работа в чистом помещении по 10 классу.

- Низкий уровень энергопотребления и шума.

- Степень защиты по классу IP67.

- Специально разработанное ПО, опция интеллектуального зрения.

Робот относится к серии LR Mate. Его можно дооснастить различными модулями и аксессуарами.

Информация! Коллаборативный робот – это устройство, которое буквально учится на действиях человека или трудится в паре с ним. Сокращенное название «кобот» (коллаборативный робот).

Коллаборативный робот Hanwha HCR-5A

Робот, который работает в паре с человеком. Для сварки используют дополнительный модуль, который крепят на кисть манипулятора. Кобот не занимает много места, в нем мало веса. Устройство можно быстро смонтировать или снять. Манипулятор ставят на стационарную основу, закрепляют на стене. Его можно использовать для сварки небольших деталей на автомобильном конвейере.

- Можно использовать один управляющий блок на два кобота.

- LED-дисплей для отслеживания текущих процессов. Не нужно каждый раз обращаться к ПК.

- Высокий уровень надежности и безопасности. Есть подтверждающие документы международного уровня.

Кобот может работать в агрессивных или сложных средах (высокие температуры, влажность, пыль, грязь).

Fanuc CR-14iAL

Кобот от известного производителя. Его используют в линии конвейера или как отдельную единицу на производстве. Устройство подойдет для таких сфер, как автомобилестроение, металлообработка, оборонные предприятия. Применяется не только для сварочных работ, но и для любого другого монотонного труда. Робота можно обучить практически любому алгоритму благодаря умным технологиям: системе технического зрения и «умной» панели для обучения iHMI.

Кобот очень безопасен. С ним можно трудиться буквально бок о бок, не боясь получить травму.

Коллаборативный робот Fanuc CR-15iA

Еще одна модель от FANUC с более продвинутыми характеристиками. Кобота можно использовать на предприятии для сборки деталей или элементов кузова автомобилей. В отличие от 14-й версии, данная модель имеет большую грузоподъемность и радиус действия. Устройство также может быть оснащено несколькими системами активной и пассивной безопасности, что сводит риск получения травмы к нулю.

- Возможность монтажа на полу, стене или потолке.

- На кобота можно поставить дополнительные системы технического зрения (3D FANUC либо Vision FANUC).

- Пылевлагозащищенность. Длительный цикл работы без остановки.

Кобота можно дооснастить разными опциями и модулями. На него легко найти запасные части.

Коллаборативный робот Hanwha HCR-3A

Один из самых интересных коботов на сегодняшний день. Модель HCR-3A очень подвижна. Манипулятор робота может вращаться вокруг своей оси. Это дает возможность использовать его на две производственные линии. Устройство состоит из модулей. Блоки можно заменить самостоятельно, без помощи сервисного инженера. За счет многочисленных датчиков и сенсоров кобота можно использовать без риска получения травмы.

- Монтаж на стене, полу или потолке.

- Кобот может работать в агрессивной или сложной среде (высокие температуры, грязь, пыль, влажность).

- Есть LED-дисплей для отображения текущего состояния устройства. Не нужно ходить к ПК.

В модели HCR-3A предусмотрено множество известных протоколов и портов (USB 2.0, 3.0; Ethernet RJ-45). Он легко и быстро подключается к сети. Настройка не займет много времени.

Современные роботы для сварки – это, в основном, роботы-манипуляторы с подключёнными модулями. На небольших производствах лучше всего использовать коботов. Их проще перенастроить под новые задачи. Для конвейера с крупносерийным производством подойдут программируемые автоматические устройства. Хотя многие цеха также ставят и коботов. Они стоят дешевле и справляются с поставленной задачей не хуже своих старших собратьев.

Роботы-сварщики: виды, особенности, лучшие модели

Работу крупного производства невозможно представить без роботизированной техники. В частности, осуществление сварки лучше доверить специальным роботам-сварщикам. Работа такого оборудования более продуктивна и отличается стабильным качеством, а также риски получить травму во время сварочных работ полностью исключаются.

Что такое робот-сварщик: назначение

Робот-сварщик – специализированного оборудование, которое используется при сварке транспорта и для изготовления различной металлической продукции в больших количествах. Такие аппараты выполняют однотипные операции с высокой скоростью. Они также способны выполнять различные виды задач как по отдельности, так и одновременно.

Особенности сварочных роботов и принцип работы

Сварочные роботы состоят из нескольких частей:

- Блок управления. Он может быть как выносным (пульт управления), так и встроенным. При помощи электронного блока управления задаются различные параметры: координаты перемещения робота-сварщика, движение горелки по определённой траектории, определяются необходимые подготовительные действия (например, зачистка металла, обезжиривание), выставляются настройки процесса сварки (температура, вид обрабатываемого металла и т. д.).

- Источник питания. В качестве элементов питания для электрических роботов-сварщиков могут выступать аккумуляторы (передвижные сварщики) или непосредственный источник электричества (стационарные модели). В газовых сварщиках используются баллоны с газом.

- Преобразователь вольт-амперных характеристик.

- Подающее устройство. Чаще всего в качестве такого устройства выступает управляемая рука-манипулятор. Она состоит из нескольких отрезков (от 3 до 6), соединённых поворотными узлами, и газовой горелки или сварочного электрода, при помощи которых производится сварка. Простые по конструкции манипуляторы способны поднимать до 25 кг веса.

- Табло. Оно отражает выставленные характеристики, время, оставшееся до конца сварки, количество израсходованного газа или электричества и другие параметры.

Принцип работы робота-сварщика зависит от его типа и конструкции. В основном все подобные устройства имеют подвижную руку со сварочным устройством на конце. Чем больше на руке у робота узлов, тем больше операций он сможет выполнять. При наличии в конструкции оптического наводчика роботизированный аппарат может сам точно выбирать место для наложения шва.

Обычно после установки необходимых параметров и запуска машины оператор не принимает никакого участия в процессе сварки. При необходимости он может отключить машину или некоторые модели сделают это самостоятельно.

Лазерные

Роботы для лазерной сварки способны создавать глубокие сварочные швы с небольшой шириной благодаря большой скорости соединения и высокому КПД. Во время сварки материал нагревается лазером до температуры плавления, луч во время движения фокусируется при помощи оптики, и создаётся сварной шов. Для защиты от окисления металла дополнительно используется инертный газ.

Чаще всего лазерная сварка применяется в автомобиле- и кораблестроении. Также она нужна для создания крупных и средних по размеру деталей.

Точечные

Точечная сварка считается наиболее распространённой для использования в роботах-сварщиках. Она применяется в производстве большинства видов металлических изделий.

Точечная контактная сварка востребована в различных видах промышленности, так как в исполнении роботами она быстрая, недорогая и просто выполняется.

Дуговые

Методы сварки, такие как MIG, TIG, MMA, объединяют в себе обобщённое понятие дуговая сварка. Дуговые сварочные роботы образуют электрическую дугу между электродом и металлом. Она расплавляет материал заготовки на свариваемых краях. Сварной шов образуется благодаря плавлению материала вместе с расходуемым электродом. Также в дуговой сварке может применяться нерасходуемый электрод (вольфрам). В этом случае используется инертный газ для защиты металла от окисления.

Плазменные

Роботизированная плазменная сварка (PAW) похожа на технологию дуговой сварки TIG. Для неё также используется нерасходуемый вольфрам. Дополнительно в процессе сварки применяется сжатый ионизированный газ. Он проходит через медное сопло, вследствие чего достигается максимальная температура, при помощи которой можно добиться минимального поперечного сечения сварного шва. Также благодаря высоким температурам процесс сварки занимает всего несколько секунд.

Технологии плазменной сварки применяются только для сложных соединений.

Газовые

Газовая сварка легко интегрируется в роботизированные системы. Она быстро соединяет металлические материалы при помощи сварочного наконечника, который раскаляет металл до температуры 2 500–3 000 ºC.

Современные газовые роботы-сварщики имеют высокий КПД, защиту от вредных паров и высокую продуктивность работы. Это позволяет получать большие партии заготовок в короткие сроки с гарантированно высоким качеством сварного шва.

Лучшие промышленные роботы в сварочном производстве

Коллаборативный робот Fanuc CR-14iA/L способен поднимать грузы весом до 14 кг и перемещать их на расстояние не более 82 см. Робот-сварщик способен работать среди людей без дополнительных ограждений или звуковых датчиков. Так как при контакте с человеком он останавливается. Это стало возможным благодаря встраиванию в конструкцию сенсорного стоп-датчика контактной безопасности.

Гибкость и небольшие габариты (296,5 ⨯ 235 мм) удлинённого корпуса позволяют роботу выполнять работы рядом со своим основанием, что особо актуально в небольших помещениях.

Программировать модель легко вручную при помощи панели управления iHMI.

Работа робота Fanuc CR-15iA осуществляется при помощи сенсорного датчика FANUC Force, который встроен в основание оборудования. За распознание предметов ответственны датчики: пространственный 3D FANUC и зрения Vision FANUC.

Запрограммировать роботизированное устройство можно различными способами:

- используя FANUC Teach Pendant или автономное устройство;

- применив руководство FANUC Hand Guidance, при помощи которого можно провести робота через точки движения или по определённой траектории, необходимой для выполнения задачи и записи пути.

Модель CR-15iA очень компактна, поэтому идеально подходит для погрузочно-разгрузочных работ. Максимальная грузоподъемность аппарата составляет 15 кг. По вертикали аппарат может поднять детали и ящики на высоту 2,41 м, горизонтально – вытянуться на расстояние 1,44 м.

Робот Hanwha HCR-3A подходит для выполнения задач с малым весом (не более 3 кг). При помощи данного роботизированного оборудования легко автоматизируются различные виды повторяющихся действий, таких как: проверка, сборка, полировка, складирование и паллетирование (укладка) объектов; завинчивание деталей; обслуживание станков.

В связи с большим количеством выполняемых операций робот может использоваться в различных отраслях промышленности:

- сварочное производство;

- металлургия;

- производство микросхем;

- сборка и комплектовка на складах;

- литье;

- лакокрасочное производство.

Модель изготовлена согласно стандартам безопасности, которые позволяют использовать роботизированный аппарат для совместной с человеком работы. Наличие большого количества сенсоров позволяет создать удобную рабочую среду для сотрудников, так как при обнаружении малейшего столкновения с любым объектом робот мгновенно останавливается.

Робот-рука для сварки Kuka WTG 1200

Автоматический сварочный аппарат Kuka WTG 1200 оснащён технологией дуговой сварки. Общие габариты у робота компактные – 1,2 ⨯ 0,8 м. Максимальная грузоподъёмность оборудования равна 6 кг.

Высокая скорость работы системы позволила внедрить устройство на различные производства. Управление роботом очень простое, оно осуществляется при помощи пульта. Работа аппарата возможна в ручном или автоматическом режиме.

Для работников обеспечена защита от травм. Машина остаётся автоматически заблокированной и не может запуститься до тех пор, пока двери в камеру хранения материалов открыты.

Перспектива использования роботов-сварщиков

Максимально автоматизированный процесс сварки позволит получать заготовки идеального качества в короткие сроки. При этом исключаются риски травматизма и непосредственного участия человека в процессе.

Учёные и инженеры считают оптимальным вариантом внедрение в робота-сварщика нейроинтерфейса, задействуя который, можно управлять процессом при помощи силы мысли вдали от опасного производства. Нейроинтерфейс работает по принципу электроэнцефалограммы: к человеку присоединяются датчики ЭЭГ, и в тот момент, когда он просматривает изображения сварных соединений, ПО робота распознаёт и запоминает необходимый результат.

Важно! Использование нейроинтерфейса позволит совсем не программировать робота-сварщика. Достаточно будет только силой мысли передать ему изображение. Благодаря такой технологии экономятся время и средства, затрачиваемые на программирование и написание программы для конкретного вида сварки. Вследствие этого стоимость готовой детали значительно уменьшается.

В перспективе использование сварочных роботов будет широко распространено в отраслях, в которых требуется исключение участия человека из процесса производства. Роботизированные механизмы способны проводить сварку любой сложности, а также работать при неблагоприятных для человека условиях.

Автоматизация сварочного процесса при помощи роботов

Сварка металлоконструкций — это ответственный процесс, от которого зависит надежность всего изделия. Она требует достаточно квалифицированных рабочих и специального оборудования. Роботизированная сварка призвана исключить человеческий фактор, сделав такую операцию стандартным процессом, осуществляемым в автоматическом режиме с высокой точностью и использованием сварочных роботов.

Роботизированная сварка (сварка роботами) представляет собой автоматизированный сварочный процесс, осуществляемый роботами — манипуляторами с использованием сварочного оборудования, без участия человека. При ее проведении роботы обеспечивают выполнение всего цикла работ, включая перемещение и подачу деталей в рабочую зону, а также удаление их после завершения операции и проведение необходимых испытаний. Данный тип сварочных работ стал одним из наиболее распространенных направлений использования робототехники: более 20 % всех промышленных роботов специализированы на такие операции.

Аппараты рассматриваемого типа аналогичны по конструкции и принципу действия. Основная операция осуществляется с помощью манипулятора в форме механической руки, имеющего несколько подвижных сочленений, обеспечивающих подвижность в различных направлениях (возвратно-поступательные, угловые и вращательные движения). «Кисть» руки заканчивается головкой, в которой зажимается соответствующий рабочий инструмент (электроды, горелки и т. п.). Специальная система обеспечивает подачу нужных газов (воздуха) и расходных материалов (например, флюса) в рабочую зону.

Манипулятор содержит устройство оптического наведения, точно направляющее инструмент в место сварки. Управление роботом осуществляется с помощью управляющей программы (УП), вводимой в электронную систему управления. Приведение механизма в движение может осуществляться с помощью электрических, гидравлических или пневматических приводов (чаще всего используются электрические шаговые двигатели). Роботы снабжены измерительными устройствами, позволяющими контролировать параметры сварки.

Манипуляторы могут устанавливаться на стационарных основаниях, т. е. работать в пределах определенной рабочей зоны только за счет движений «руки», или на мобильных платформах, обеспечивающих передвижение всего аппарата на значительных площадях. Последний вариант используется при сборке крупногабаритных конструкций (например, кораблей или самолетов).

В различных отраслях промышленности используются следующие разновидности сварочных роботов:

- Лазерные роботы. Эти самые современные аппараты используются практически во всех областях и рассчитаны на сварку разнообразных материалов. Роботы имеют источник лазерного излучения и лазерную головку с оптической системой для фокусировки луча в нужной точке.

- Дуговой тип. На манипуляторе устанавливаются электроды, на которые подается электрический ток большой силы, обеспечивающий возникновение дуги между металлической поверхностью и электродом.

- Точечный тип. Роботы этого типа наиболее распространены в промышленности и имеют самую простую конструкцию. Основное назначение — соединение металлических листов.

- Газовые роботы. Они базируются на принципах газовой сварки, когда в качестве рабочего органа используется газовая горелка. Данные роботы считаются наиболее скоростными, что и объясняет их массовое производство.

- Плазменные роботы. По принципу действия они напоминают предыдущий тип, но в рабочую зону подается ионизированный газ, обеспечивающий формирование высокотемпературной плазмы. Аппараты применяются для особо сложных соединений, в т. ч. тугоплавких материалов.

Важно! Каждая разновидность сварочных роботов имеет свои плюсы и минусы. Выбор оптимального варианта осуществляется с учетом свариваемых материалов и конкретных условий.

Одно из главных преимуществ роботизированной сварки — повышенная точность. Однако для ее обеспечения необходимо соблюдение нескольких условий:

- Позиционирование сварочного инструмента. Для проведения качественной сварки важно установить оптимальное расстояние до горелки. В идеале оно составляет порядка 0,04–0,06 мм. При ручной сварке рабочий постоянно корректирует позиционирование, визуально контролируя процесс. В автоматическом режиме траектория рабочего инструмента закладывается программой, и ее корректировка достаточно сложна. С учетом этого предельная погрешность позиционирования не должна превышать 0,5 мм. В современных аппаратах применяется лазерная система контроля, что позволяет придерживаться этого требования.

- Не следует использовать сварочную оснастку для корректировки геометрии свариваемой заготовки. Эти проблемы должны решаться на стадии подготовки деталей. Исключение составляют зажимы гидравлического типа, которые предназначены для такой корректировки.

- Обрабатываемые заготовки должны соответствовать точности работы роботов. В частности, кромки соединяемых деталей должны иметь необходимую чистоту обработки, а отклонения по размерам быть в пределах допусков. Оптимальный вариант — раскрой листов на станках с ЧПУ.

- Правильная наладка робота. Для точной работы аппарата необходимо провести калибровку осей, настройку координат инструмента и окружения. Калибровка осей осуществляется перед первым запуском, но регулярно проверяется.

При учете указанных нюансов сварочные роботы способны обеспечить высокую точность сварки.

В зависимости от типа робота используются такие сварочные технологии:

- Лазерная сварка. Соединение обеспечивается путем расплавления металла лазерным лучом. Для этого он с помощью оптической системы фокусируется в точку, где создается высокая температура, достаточная для расплавления металла. Плавно перемещая точку, формируется узкий сварочный шов. Основные преимущества метода: высокая скорость, повышенный КПД, пригодность для разнообразных материалов, возможность обеспечения большой глубины расплавления при малой ширине шва. Бесконтактность процесса исключает механические деформации.

- Дуговая сварка. Расплавление металла обеспечивается электрической дугой. Электроды могут использоваться 2 типов — расходуемые и нерасходуемые. В первом случае электрод плавится и заполняет шов. Во втором варианте расплавляется только металл заготовок. В рабочей зоне обеспечивается среда из инертного газа для защиты от окисления. Основные недостатки — сложное программное обеспечение, проблемы с позиционированием электродов.

- Точечная контактная сварка. При ее проведении не делается сплошной шов, а материалы соединяются точками. Методика наиболее подходит для листовых металлов, в частности в автомобилестроении. Основные преимущества — повышенная скорость, простота оборудования, пониженная стоимость. Недостаток — прочность точечной сварки уступает сварным швам.

- Газовая сварка. Соединение обеспечивается за счет расплавления материала горящим потоком газа, подаваемого из горелки. В рабочей зоне развивается температура до 2500–3000 °С. Преимущества: высокая скорость, любое направление сварки, повышенный КПД. Недостатки: широкая зона тепловой обработки, необходимость точного позиционирования горелки.

- Плазменная сварка. При этой технологии в рабочую зону подается ионизированный газ, при поджигании которого образуется плазма. Она обеспечивает максимально высокую температуру, способную мгновенно расплавить металл. Эта сварка отличается высокой эффективностью, большой скоростью, возможностью соединения тугоплавких металлов. Недостаток — повышенная стоимость, что ограничивает использование только особо сложными и ответственными деталями.

Важно! Сварочные роботы обычно используют одну технологию, но существуют и универсальные аппараты, в которых может меняться сварочное оборудование, что позволяет применять разные методы сварки.

Для эффективного использования сварочных роботов необходимо правильно организовать рабочее пространство. Прежде всего, разделяются зоны для размещения заготовок и складирования готовых изделий после сварки. Сварочный комплекс размещается на бетонном полу на достаточном удалении от легковоспламеняемых материалов. Площадка должна быть ровной (уклон не более 5 мм на 1 м) и прочной (слой бетона не менее 25 см). Рабочая зона должна быть оснащена надежной системой вентиляции и пожаротушения, подводом осушенного воздуха, электропитанием со стабильным напряжением.

Весь сварочный цикл включает такие этапы:

- доставка заготовок для сварки до складской зоны;

- извлечение заготовок из места хранения и закладка в рабочую зону;

- обеспечение необходимого позиционирования заготовок;

- сварочная операция;

- извлечение готовых деталей из рабочей зоны и перемещение в зону хранения;

- перемещение деталей из буферной зоны на склад готовой продукции.

При проектировании роботизированного комплекса все этапы согласуются по времени и пространственной ориентации. Все необходимые сведения закладываются в УП.

Конкретные технологические приемы и их особенности зависят от вида производимых работ и назначения сварки. Можно выделить наиболее характерные нюансы.

Дуговую сварку необходимо проводить в среде защитного газа, который защищает металл от активного окисления при высокой температуре. При роботизированной сварке применяется GTAW-технология автоматического процесса. Робот содержит специальную систему подачи газов в рабочую зону. Могут использоваться инертные (гелий, аргон) или активные (двуокись углерода, азот, кислород) газы. Они подаются через специальные сопла. Контролируемые параметры — скорость подачи и количество газа, которые зависят от режимов сварки (температуры, скорости и т. п.).

На предприятиях автопрома и при ремонте автомобилей сварка кузовов производится роботами. Как правило, используется технология контактной точечной сварки. Робот комплектуется сварочными клещами, на которые подается электрический ток. Точечный способ позволяет значительно ускорить процесс соединения деталей, обеспечивая достаточную прочность. Манипулятор такого аппарата имеет большую степень подвижности, что позволяет обеспечить траекторию, когда один робот обеспечивает множество точек сварки с заданным шагом. На крупных предприятиях используются роботы, имеющие несколько механических рук. Такой аппарат сваривает одновременно в нескольких точках, причем режимы в них могут различаться. Наиболее часто для сварки кузовов используются роботы компании КУКА (Германия) и российские автоматы ПР 601/60.

Сварочные роботы выпускаются целым рядом известных компаний, специализирующихся на робототехнике. Можно особо выделить некоторые модели, доказавшие свою высокую эффективность.

Для проведения сварочных работ используется японский универсальный робот FANUC LR Mate 200iD/7LC. Этот достаточно миниатюрный аппарат имеет классическую механическую руку с полым запястьем. Он способен использовать различное сварочное оборудование, в т. ч. для контактной, дуговой и лазерной сварки. Робот имеет интеллектуальные компоненты (техническое зрение и силомоментное очувствление), что обеспечивает высокую точность работ. Специальное сварочное оборудование поставляется в комплекте с аппаратом.

Высокой точностью и надежностью отличается робот Hanwha HCR-5A коллаборативного типа. Он может прочно удерживать в своей руке любое сварочное оборудование весом до 5 кг. Аппарат предназначен для совместной работы с оператором. Важно, что он имеет компактное исполнение и может закрепляться в любом месте (стена, пол, потолок). Имеет идеальную гибкость в сочленениях. С учетом того, что радиус действия превышает 90 см, робот имеет универсальное применение в качестве автоматического сварочного аппарата.

Еще один высококачественный представитель семейства Hanwha — коллаборативный робот Hanwha HCR-3A. Он отличается от предыдущей модели еще меньшими размерами. Грузоподъемность в 3 кг вполне достаточна для удержания сварочных клещей или электродов. Этот аппарат прост в обслуживании и настройке. Обеспечена высокая степень безопасности.

Компания Fanuc предлагает универсальную модель коллаборативного робота — CR-14iA/L. Она способна исполнять разнообразные сварочные работы в зависимости от закрепляемого оборудования. Робот специально создан для совместной работы с человеком. Значительная грузоподъемность позволяет осуществлять не только сварку, но и перемещение достаточно тяжелых деталей. В аппарате имеется интеллектуальная панель iHMI для настройки и обучения. Робот может оснащаться системой технического зрения.

Во многом аналогичен предыдущей модели коллаборативный робот Fanuc CR-15iA. Основное отличие — повышенная грузоподъемность (до 15 кг) и увеличенный радиус действия. Робот способен производить практически любые сварочные работы. Наибольшее распространение он получил в автомобилестроении.

Начиная с первых шагов в робототехнике, проектированию сварочных роботов придавалось приоритетное значение. Это связано с возможностью с их помощью значительно повысить точность и производительность процесса. Современные роботы способны обеспечить сварку повышенной сложности в экстремальных условиях, даже в космосе. В использовании таких аппаратов открываются широкие перспективы.

Сварочные роботы: основные разновидности

В том, что роботизированная сварка — это удобно и практично, нет никаких сомнений. Инновационные разработки очень скоро займут свое место на рынке и с годами будут становиться только популярнее. Чтобы не остаться за бортом и понимать, что ждет нас в ближайшем будущем, стоит знать, какие сварочные роботы существуют уже сегодня и какие задачи они умеют решать. В новой статье рассказываем о том, на какие категории делится весь существующий перечень роботизированного сварочного оборудования.

Лазерные сварочные роботы

Лазерная сварка как никогда уверенно завоевывает рынок. Появилась она относительно недавно, но уже достаточно сильно заинтересовала представителей многих предприятий. Уже сегодня лазерные сварочные роботы активно используются в таких областях, как автомобилестроение и космическая промышленность. С ух помощью сваривают от самых мелких заготовок, до деталей среднего и крупного размера.

Среди преимуществ таких лазеров выделяют следующие:

- Возможность выполнять как точечные швы, так и сплошные.

- Довольно высокий КПД и минимальный расход на вспомогательных материалах. Как следствие, заметно снижаются затраты на производство.

- Надежность. После сварки полученный шов получается очень прочным и не растрескивается со временем.

- Возможность варить на большую глубину даже при минимальной ширине шва.

Дуговые сварочные роботы

Под понятием дуговой сварки можно понимать работу сразу по нескольким технологиям. Сюда входит как сварка проволокой MIG, так и классическая сварка покрытым электродом или вольфрамовым электродом в среде аргона. Суть у них у всех одна: между рабочим элементом и свариваемыми деталями возбуждается дуга, под действием которой металл плавится.

Сегодня подобные коллаборативные роботы считаются одними из самых популярных. Как правило, выглядят они как многосоставная рука со сварочной горелкой на конце. Среди многих преимуществ этой техники можно выделить:

- Заметное сокращение финансовых расходов при эксплуатации оборудования.

- Минимизирование наличия брака.

- Сокращение сроков выполнения всех работ.

- Высокое качество получаемого результата.

Роботизированная контактная сварка

Точечная сварка — это самый распространенный вид контактного соединения заготовок из металла. Наиболее востребован он в сфере машиностроения. Используют данную разновидность для быстрого соединения листового проката с минимальными деформациями поверхностей.

Примечательно, что еще совсем недавно решение большинства задач было затруднено необходимостью подобраться к труднодоступным местам. Сегодня же все это решается довольно просто. Существуют механизмы автоматической пневматической замены оснастки. Это значит, что робот самостоятельно в соответствии с установленной программой заменяет клещи для решения различных типов задач.

К главным преимуществам данного вида роботизированной сварки можно отнести:

- Бесконечное последовательное выполнение качественных сварных соединений.

- Заметное снижение уровня трудоемкости производства продукции.

- Минимальные сроки окупаемости оборудования.

- Упрощенный доступ к любым участкам, которые необходимо соединить.

Газовая роботизированная сварка

Сейчас таких роботов, которые варят именно благодаря горящему газу, можно встретить на производственных предприятиях чаще всего. С чем это связано? Все очень просто. Газовая сварка заслуженно считается самой быстрой. Под воздействием пламени металл нагревается до 3000 градусов и плавится.

Главное достоинство таких сварочных роботов в том, что они способны работать в любых условиях и в любом положении. Т.е. их можно считать гарантированно выигрышным вариантом для производства.

Плазменные сварочные роботы

Эти модели используются преимущественно для решения задач повышенной сложности. Именно благодаря использованию очень высоких температур, процесс соединения деталей проходит практически мгновенно.

По своей технологии плазменная сварка крайне схожа с аргонодуговой. Как и в последней, в первой используется газ. Только в процессе сварки плазмой он должен быть сжатым и ионизированным. Подается газ через специальное медное сопло. Специалист может самостоятельно настраивать скорость и температуру сварки.

За роботизированием процесса сварки будущее. Поэтому, если вы хотите шагать в ногу с прогрессом, самое время задуматься о том, чтобы купить на производство сварочных роботов. Они помогут в разы повысить эффективность всех рабочих процессов и одновременно снизить финансовые затраты.

Заказать качественного сварочного робота в Минске вы можете у ООО «НДВ-Комплект». Мы предлагаем только оборудование от проверенных производителей с официальной гарантией. Поможем определиться с выбором модели и ответим на все вопросы. Обращайтесь!

Читайте также: