Ручная дуговая сварка неплавящимся электродом в защитных газах

Обновлено: 05.07.2024

Дуговая сварка в защитных газах имеет высокую производительность, легко поддается автоматизации и позволяет выполнять соединение металлов без применения электродных покрытий и флюсов. Этот способ сварки нашел широкое применение при изготовлении конструкций из сталей, цветных металлов и их сплавов. Классификация способов дуговой сварки в защитных газах приведена на рисунке.

Дуговая сварка в защитных газах может быть выполнена плавящимся и не плавящимся (вольфрамовым) электродами.

Газовая защита зоны дуги и влияющие факторы. Области применения газов и смесей

Для защиты зоны сварки используют инертные газы гелий и аргон, а иногда активные газы — азот, водород и углекислый газ. Применяют также смеси отдельных газов в различных пропорциях. Такая газовая защита оттесняет от зоны сварки окружающий воздух. При сварке в монтажных условиях или в условиях,когда возможно сдувание газовой защиты, используют дополнительные защитные устройства. Эффективность газовой защиты зоны сварки зависит от типа свариваемого соединения и скорости сварки. На защиту влияет также размер сопла,расход защитного газа и расстояние от сопла до изделия (оно должно быть 5— 40 мм).

Преимущества сварки в защитных газах следующие:

- нет необходимости применять флюсы или покрытия,следовательно,

- не требуется очищать швы от шлака;

- высокая производительность и степень концентрации тепла источника позволяют значительно сократить зону структурных превращений;

- незначительное взаимодействие металла шва с кислородом и азотом воздуха;

- простота наблюдения за процессом сварки;

- возможность механизации и автоматизации процессов.

Иногда применяют двойную защиту сварочной дуги(комбинированную). Надежность защиты зоны сварочной дуги зависит от тепло физических свойств и расхода газа, а также от конструктивных особенностей горелки и режима сварки. Подаваемые в зону сварочной дуги защитные газы влияют на устойчивость дугового разряда, расплавление электродного металла и характер его переноса. Размер капель электродного металла уменьшается с увеличением сварочного тока, а увеличение глубины проплавления с увеличением сварочного тока связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие давления сварочной дуги.

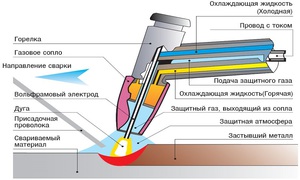

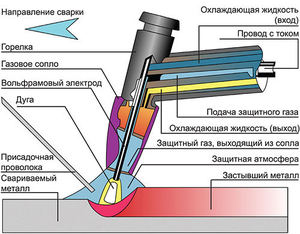

При сварке плавящимся электродом дуга горит между изделием и расплавляемой сварочной проволокой, подаваемой в зону сварки. По сварке не плавящимся электродом (вольфрамовые прутки) сварочная дуга может быть прямого или косвенного действия. Разновидностью сварочной дуги косвенного действия может быть дуга, горящая между вольфрамом, и беспрерывно подаваемой в зону дуги сварочной проволокой.

Защитное свойство струи инертного газа зависит от чистоты газа, параметров струи и режима сварки. Одним из наглядных способов оценки защитных свойств является определение диаметра зоны катодного распыления при возбуждении дуги переменного тока между вольфрамовым электродом и свариваемым металлом. В период, когда катодом является свариваемый металл, происходит вырывание частиц металла с поверхности сварочной ванны и соседних зон относительно холодного металла.

Степень катодного распыления зависит главным образом от массы положительных ионов, которые в процессе сварки бомбардируют катод.Например, в среде аргона наблюдается более интенсивное катодное распыление, чем в среде гелия. По убывающей склонности к катодному распылению металлы располагают в следующем порядке: Мg, Аl, Si, Zn, W, Fe, Ni, Рt, Сu, Вi, Sn, Sb, Рb, Аg, Cd.

Сварочную дугу в защитных газах можно классифицировать последующим основным признакам: применяемому для защиты зоны сварки газу — активному или нейтральному;

- способу защиты зоны сварки — одиночным газом, смесью газов или комбинированным;

- применяемому для сварки электроду — плавящемуся или не плавящемуся;

- применяемому току — постоянному или переменному.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Ручная дуговая сварка неплавящимся электродом в защитных газах

Сварка в инертных газах вольфрамовым электродом (TIG)

Сущность процесса сварки ТИГ

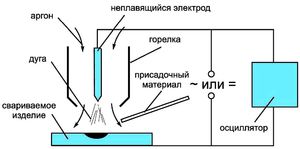

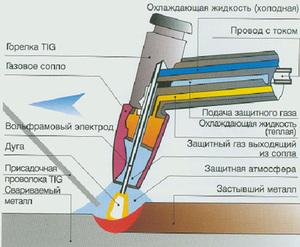

Полное наименование этого процесса сварки таково: Ручная дуговая сварка в инертном газе вольфрамовым электродом (ДСТУ 3761.3-98 "Сварка и родственные процессы. Часть 3 Сварка металлов: соединения и швы, технология, материалы и оборудование. Термины и определения"). Схема и сущность процесса сварки ТИГ показана на рисунке ниже.

Аргонная сварка - много имен, но суть одна

Сварка аргоном осуществляется неплавящимся электродом в среде инертного газа – аргона (TIG, GTAW), от чего и происходит её название. Но для этого можно использовать также и плавящийся металл, т.е. полуавтоматическая сварка (MIG, GMAW). В качестве неплавящегося электрода обычно используют вольфрам.

Другие названия аргонной сварки – "сварка аргоном", "аргоновая сварка", "аргонодуговая сварка".

Сварка аргоном для начинающих - советы для качественной сварки

Приведенные ниже советы для сварки неплавящимся электродом или как ее еще называют - сварка аргоном, помогут вам сберечь время, нервы и деньги на исправление дефектов и обеспечить высокое качество сварки. Соблюдение последовательности действий помогут выполнить работу в срок и избежать лишних проблем в процессе и после сварки.

Аргонодуговая (TIG) сварка - история, оборудование и технология (видео)

Впервые возможность сварки в среде инертных газов исследовал американец Чарльз Л. Коффин (Charles L. Coffin) в конце 19 века. Однако, даже в начале 20 века сварка таких материалов, как алюминий и магний была затруднена из-за их высокой активности в кислороде воздуха.

В начале 1930-х годов в США для сварки начали применять инертные газы, наполняемые в сосуды. Немного позднее в авиастроении был внедрен процесс сварки магния на постоянном токе. Этот процесс усовершенствовал и доработал Рассел Мередит (Russel Meredith) из Нортроп Эйркрафт (Northrop Aircraft).

Рассел Мередит разработал конструкцию горелки и запатентовал процесс Heli-Arc welding под номеро 2274631 для сварки магния и его сплавов. Таким образом, 1941 год является годом рождения TIG сварки. Позднее Рассел Мередит продал все права на использования патента и торговой марки HELIARC компании Линде Дивижн (Linde Division).

В статье Сварка в инертных газах вольфрамовым электродом (TIG) мы уже давали описание аргонодуговой (TIG) сварки, но как говорится «вместо тысячи слов» рекомендуем посмотреть данное видео.

Аргонодуговая сварка (TIG, GTAW) нержавеющих сталей (видео)

Это видео полностью посвящено аргонодуговой сварке (TIG, GTAW) нержавеющих сталей:

Последовательность сборки и прихватки аргонодуговой сваркой неплавящимся электродом (TIG, GTAW) диска с обечайкой (видео)

У многих начинающих сварщиков возникают трудности при сборке обечайки с днищем или диском. Немаловажную роль в этом играет последовательность сборки и прихватки . Посмотрев данное видео вопрос о последовательности сборки диска или днища с обечайкой исчезнет навсегда.

Техника ручной аргонодуговой сварки неплавящимся электродом (TIG, GTAW) углового сварного соединения пластин (видео)

Ранее мы публиковали видео с канала «Сварка аргон» о технике сварки углового соединения трубы с пластиной ручной аргонодуговой сваркой неплавящимся электродом (TIG,

Юхин Н.А. Ручная сварка при сооружении и ремонте трубопроводов пара и горячей воды

В иллюстрированном пособии изложены принципы и особенности ручной дуговой сварки трубопроводов пара и горячей воды покрытым электродом, аргонодуговой сварки вольфрамовым электродом и газовой сварки ацетиленокислородным пламенем. Содержатся сведения о технологии и технике сварки трубопроводов, их ремонте с помощью сварки. Пособие рассчитано на электросварщиков ручной сварки и газосварщиков, занятых сооружением и ремонтом трубопроводов пара и горячей воды

Юхин Н.А. Ручная дуговая сварка неплавящимся электродом в защитных газах (TIG/WIG)

В иллюстрированном пособии изложены принципы и особенности ручной дуговой сварки неплавящимся электродом в среде защитных газов. Содержатся данные о сварочных материалах и оборудовании. Приведены рекомендации по технике и технологии сварки сталей, сплавов и цветных металлов. Использованы материалы Института сварки России

Сварочные источники для сварки неплавящимся электродом в инертном газе

Требования к источнику питания определяются родом сварочного тока (постоянный, переменный) и характером его модуляции (непрерывный, импульсный униполярный, импульсный разнополярный, высокочастотный), которые в свою очередь зависят от марки и толщины свариваемого металла.

Источник постоянного тока рекомендуется для сварки большинства материалов средних толщин за исключением алюминиевых сплавов. Сварка выполняется, как правило, дугой прямой полярности (минус на электроде). В сравнении с дугой обратной полярности здесь более благоприятное распределение тепла дуги, поскольку большая его часть идет в анод—свариваемое изделие. Это позволяет увеличить токовую нагрузку на электрод и благодаря этому поднять производительность. Обычно источник представляет собой выпрямитель, состоящий из трансформатора и выпрямительного блока на диодах или тиристорах. Возможно использование и инверторного выпрямителя.

Источник переменного тока используют при сварке алюминиевых сплавов. На него распространяются все вышеизложенные требования, относящиеся к источнику постоянного тока. При этом необходимо учитывать различие физических свойств тугоплавкого вольфрамового электрода и сравнительно легкоплавкого основного металла — алюминия.

Импульсный источник для сварки пульсирующей дугой рекомендуют для соединения деталей малой толщины, поскольку при правильном подборе параметров импульса и паузы удается снизить опасность прожога. Программное управление током осуществляется с помощью маломощного генератора импульсов — полупроводникового мультивибратора.

Источник разнополярных импульсов предназначен для сварки алюминиевых сплавов. Обычно он имеет два силовых канала, каждый из которых включает в себя трансформатор и выпрямительный блок. Один канал предназначен для питания дуги прямой полярности, другой — дуги обратной полярности. С помощью силового полупроводникового коммутатора каналы попеременно подключаются к дуге, генерируя прямоугольные импульсы прямой и обратной полярности.

Высокочастотный источник обычно создаётся на базе инверторного.

Вспомогательные оборудование для сварки в инертных газах

Осцилляторы и возбудители используются для начального зажигания дуги без короткого замыкания электрода на изделие. Они представляют собой источники высокого напряжения и высокой частоты, способные вызывать искровой разряд между электродом и деталью. Для пробоя межэлектродного промежутка длиной 1 мм в воздухе требуется напряжение около 1 — 3 кВ, в аргоне напряжение пробоя снижается. Серийные осцилляторы и возбудители изготовляются на напряжение 2 — 20 кВ. Ток разряда достигает 1 — 10 А, а его энергия 0,05 — 1 Дж. Пробой межэлектродного промежутка приводит к его ионизации, благодаря чему возникает дуга от основного источника. Частота разряда у серийных осцилляторов и возбудителей составляет 100 — 1000 кГц. При такой частоте высокое напряжение безопасно для сварщика, поскольку высокочастотный ток протекает по поверхностным участкам тела и поэтому не вызывает электролиза крови и не повреждает жизненно важных органов. Различают поджигающие устройства непрерывного действия (осцилляторы) и импульсные (возбудители). С основным источником они могут включаться последовательно и параллельно.

Рис. 1. Принципиальная схема осцилляторов параллельного и последовательного включения

Достоинством осциллятора является высокая эффективность бесконтактного зажигания дуги. Его недостатки — низкая надежность разрядника и опасность поражения сварщика высоким напряжением низкой частоты. Разрядник нуждается в частой зачистке вольфрамовых электродов и настройке расстояния между ними. Поражение сварщика высоким напряжением (до 6 кВ) низкой частоты (50 Гц) возможно при попадании напряжения со вторичной обмотки трансформатора T1 непосредственно на дугу, от этого защищает конденсатор C6 и предохранитель F2. Также обязательно заземление корпуса осциллятора.

Недостатком осциллятора параллельного включения является еще и необходимость в громоздком дросселе L. У осциллятора последовательного включения, представленного на рис. 1, такого недостатка нет. Хотя катушка связи L4 этого осциллятора соединена последовательно с основным источником, высокочастотный ток замыкается по цепи L4 — С — дуга. В этой цепи высокое напряжение осциллятора почти полностью приложено к дуге, а источник шунтирован конденсатором C, имеющим малое сопротивление для высоких частот. Недостатком такого осциллятора являются большие размеры катушки связи L4, по которой идет сварочный ток. Поэтому осцилляторы последовательного включения изготовляют на ток не более 400 А, в качестве примера можно привести осциллятор.

Главным преимуществом импульсных возбудителей в сравнении с осцилляторами является отсутствие опасного высокого напряжения низкой частоты. Некоторые из них не имеют и разрядников, что повышает их надежность и снижает уровень радиопомех.

Импульсный стабилизатор предназначен для повторного зажигания дуги переменного тока,особенно при переходе к полупериоду обратной полярности. При сварке алюминия неплавящимся электродом стабилизатор должен генерировать пиковый импульс с амплитудой напряжения Uи = 200 — 600 В. Стабилизатор с частотой следования импульсов 50 Гц стимулирует зажигание дуги только обратной полярности, с частотой 100 Гц — дуги и обратной, и прямой полярности.

Устройства подавления постоянной составляющей переменного тока улучшают условия работы с варочного трансформатора, при этом подавление может быть полным или частичным.Простейшее устройство подавления включает в свой состав диод и резистор. Ток обратной полярности идет беспрепятственно через диод. Ток прямой полярности идет через резистор и поэтому снижается. При переходе на новый режим резистор необходимо заново настраивать. Этот способ из-за больших потерь в резисторе рекомендуется только для маломощных источников.

Источники постоянного тока для сварки в инертных газах

Пост аргоно-дуговой сварки на постоянном токе можно собрать на основе источника общепромышленного назначения. Для этих целей пригодны выпрямители для ручной сварки с крутопадающей характеристикой, например, серии ВД, или тиристорные выпрямители серии ВДУ. Кроме того, необходимы осциллятор или возбудитель, дополненные фильтром высокой частоты. Однако более эффективно использование комплектных специализированных источников, описываемых ниже. Подробно рассмотрим конструкцию специализированной инверторной установки УДГ-350 (рис. 72). Она предназначена для аргоно-дуговой сварки как непрерывной, так и пульсирующей дугой. В ее состав входят автоматический выключатель QF, сетевой фильтр C1—С6, L1—L3, сетевой выпрямительный блок VD, сглаживающий дроссель L4 и четыре транзисторных

Рис. 2. Упрощённая схема установки УДГ-350 УХЛ4

инверторных модуля A1—A4. Каждый инверторный модуль в свою очередь собран из 10 транзисторов по ранее описанной однотактной полумостовой схеме. В составе каждого модуля имеются собственный высокочастотный трансформатор и выпрямительный блок с фильтром. Благодаря этому повышается надежность работы источника, поскольку после выхода из строя одного из модулей установка продолжает работать, хотя и при меньшем токе. Частота инвертора достигает 16 кГц. Внешние крутопадающие характеристики сформированы за счет обратной связи по току, установка обеспечивает плавное регулирование тока с высокой кратностью, а также плавное нарастание тока и заварку кратера. Предусмотрена индикация работоспособности отдельных узлов, что облегчает пуско-наладочные работы. Подобное устройство имеют установки УДГ-1601 иУДГ-2504, а также выпрямитель ВДЧИ-252.

Источники переменного тока для сварки в инертных газах

Пост аргоно-дуговой сварки на переменном токе можно собрать из сварочного трансформатора с механическим регулирующим устройством типа ТДМ или СТШ,возбудителя-стабилизатора ВСД-01 или БП-80 и конденсаторной батареи для подавления постоянной составляющей тока. При сварке на малых токах, если допустимо контактное зажигание дуги, используют трансформаторы ТДК-315 или«Разряд», укомплектованные импульсными стабилизаторами дуги на 50 или 100 Гц.Ниже описаны более эффективные комплектные источники.

Подробно рассмотрим конструкцию специализированной установки УДГ-501-1 (рис. 3). В состав установки входят автоматический выключатель QF, пускатель K1, силовой трансформатор T с переключателем S, диодно-тиpистоpное устpойство VD, VS, блок поджига G с фильтром L, C1, а также не показанные на схеме вентилятор, газовый клапан и система

управления. Силовой трансформаторT с подмагничиваемым шунтом имеет крутопадающую характеристику. Для ступенчатого регулирования тока используют переключатель S, в положении II он обеспечивает параллельное соединение катушек первичной и вторичной обмоток, при котором ток в 3 — 4 раза выше, чем при последовательном соединении, получаемом в положении I. Плавное регулирование тока осуществляется с помощью обмотки шунта, которая получает питание от блока A через резистор R2 «Ток». Заварка кратера обеспечивается плавным снижением тока обмотки шунта при разряде конденсатора C2 на переменный резистор R3 «Время заварки».

Универсальные по роду тока источники

Желательно,чтобы один источник годился для сварки алюминиевых сплавов на переменном токе и остальных металлов на постоянном. Такой источник называют универсальным по роду тока.

Установка УДГУ-302 УХЛ4 (рис. 4) имеет в своем составе автоматический выключатель QF, контактор K, силовой трансформатор T1 с увеличенным рассеянием, вентильный блок V1 — V6, блок подпитки V7, V8, R, импульсный

Рис.4. Упрощённая схема (а), осциллограмма переменного (б) и

постоянного (в) тока установки УДГУ-302 УХЛ4

стабилизатор A1 и возбудитель дуги A2. При сварке на переменном токе работают диод V1, нерегулируемый, т.е. полнофазно включаемый тиристор V3 и попеременно включаемые регулируемые тиристоры V5, V6. Так, в полупериоде прямой полярности ток идет по цепи T1—V5—дуга—V1—T1, а в полупериоде обратной полярности по цепи T1—V3— дуга—V6—T1. С помощью тиристоров V5, V6 не только регулируется ток и формируется падающая характеристика, но еще и подавляется постоянная составляющая. При сварке на постоянном токе работают диод V1 и тиристоры V2, V4, V5, образуя несимметричную однофазную мостовую схему выпрямления, в которой поочередно работают то пара вентилей V1, V5, то пара V2, V4. При сварке на постоянном и переменном токе используется блок подпитки. При сварке на постоянном токе подпитка при указанном на схеме положении контакта S образована диодами V7, V8 и балластным реостатом R. При сварке на переменном токе контакт S переключается, поэтому подпитка выполнена прямо от трансформатора T1 через балластный реостат R. Осциллограмма переменного тока показана на рис. 4,б, а постоянного тока — на рис. 4,в.

Источники разнополярных импульсов

Источник с индуктивными накопителями энергии (ИНЭ) И126 предназначен для сварки алюминия разнополярными импульсами (рис. 5). В его состав входят два автономных источника постоянного тока — регулируемые выпрямители G1 и G2, а также индуктивные накопители — дроссели L1 и L2, разделительные диоды VD1 и VD2, тиристорный коммутатор VS1, VS2 и коммутирующий конденсатор C. Как видно, выпрямитель G1 с накопителем L1 питает дугу прямой полярности по цепи G1—L1— дуга—VD2—VS2, а выпрямитель G2 c накопителем L2 питает дугу обратной полярности по цепи G2—L2— дуга—VD1—VS1.

Рис. 5. Силовая часть схемы источника

разнополярных импульсов И-126

При колебаниях напряжения дуги ток импульса благодаря высокой электромагнитной инерции накопителей практически не меняется, следовательно, крутопадающая внешняя характеристика в источнике с ИНЭ формируется параметрически. Для начального зажигания дуги источник комплектуется осциллятором параллельного включения G3 с фильтром высоких частот. Система управления обеспечивает плавное нарастание тока в начале и плавный спад в конце сварки.

Источники сИНЭ могут генерировать и униполярные импульсы для сварки пульсирующей дугой дpугих металлов за исключением алюминия.

Высокочастотные источники для сварки в инертных газах

В качестве примера рассмотрим источник ИПИД-80 (рис. 6). В его состав входят понижающий трансформатор T, неуправляемый выпрямитель VD, транзисторный регулятор мощности VT1, коммутатор высокочастотных импульсов VT2, осциллятор G и система управления. Транзисторный регулятор VT1 осуществляет широтно-импульсное регулирование режима с частотой 1 — 2 кГц. Он состоит из двух транзисторных ключей, работающих со сдвигом по фазе на 180″.

Рис. 6. Блок-схема высокочастотного источника ИПИД-80

Регулятор, используя сигналы обратной связи по току и напряжению, формирует необходимые внешние характеристики. Благодаря высокому быстродействию транзисторного регулятора источник может быстро переходить от одного типа характеристики к другому. Так, при контактном поджиге дуги в течение десятых долей секунды используется крутопадающая характеристика, что предотвращает перегрев вольфрамового электрода. После этого за тысячные доли секунды источник переходит к работе с пологопадающей характеристикой, при которой благодаря своеобразному саморегулированию по плавлению основного металла стабилизируются размеры сварочной ванны.

Особенности сварки неплавящимся электродом в среде защитного газа

Сварка (в частности, металлов) — это технологический процесс, в результате которого получают неразъёмное соединение за счет установления атомных связей между свариваемыми частями. Процесс производится при местном или общем нагреве, пластическом деформировании или при одновременном действии этих факторов. В результате взаимодействия детали и электрода между ними образуется электрическая дуга. За счет этого происходит плавление кромок заготовок.

Сварка неплавящимся электродом (также сварка в защитных газах неплавящимся электродом) — это разновидность сварки, в которой источником теплоты выступает дуговой разряд, возникающий между вольфрамовым или графитовым электродом и изделием. Этот тип является разновидностью методов дуговой сварки плавлением. Даная технология используется в основном для обработки алюминия, магния и их сплавов, а также прочих неферромагнитных металлов (например, нержавеющей стали, бронзы, меди, циркония, никеля).

Графитовые (угольные) электроды в настоящие время находят ограниченное применение. Используются обычно при изготовлении изделий, имеющих неответственное назначение. Наиболее часто в качестве неплавящего электрода используют стержни из вольфрама. Поскольку вольфрам при высоких температурах имеет весьма высокую химическую активность к кислороду, то процесс проводят в среде защитных газов: аргон, гелий и азот. Эти газы являются по отношению к вольфраму и вольфрамовым сплавам инертными.

Разновидности сварки

Выделяют 4 виды сварки неплавящимся электродом. Разделение происходит в зависимости от сложности работы и уровня механизации сварочного процесса.

- Ручная;

- Механизированная;

- Автоматизированная;

- Роботизированная.

Во время ручного вида рабочий ход горелки и смещение заготовки происходит ручным способом. При механизированном виде перемещение горелки происходит вручную, а подача присадочного материала — механически.

При автоматизированном варианте и перемещении сварочной горелки, и подача присадочного материала (проволока) полностью механизированы. Технологический процесс контролирует оператор.

В процессе роботизированного вида все технологические процессы автономны. Рабочие процессы происходят без вмешательства оператора, самостоятельно.

Описание процесса

Неплавящиеся электроды

Как уже упоминалось, используют неплавящиеся электроды двух видов: угольные (или графитовые) и вольфрамовые. Первые используются теперь редко и для неответственных конструкций. Вольфрамовые используются намного шире и чаще. Их толщина от 0,5 мм до 10 мм. Сам стержень может быть как из чистого вольфрама, так и иметь в составе различные примеси: лантан, торий, иттрий. Сплавы по сравнению с чистым материалом имеют лучшие показатели эрозивной стойкости, а также лучше держат токовую нагрузку. Диаметр стержня подбирают в зависимости от силы используемого тока и толщины заготовок, которые сваривают.

Параметры технологичного процесса

Наиболее часто при сварке неплавящимся электродом используют постоянный ток прямой полярности, так как в этом режиме происходит максимальная проплавка металла деталей, которые подлежат соединению. Это достигается за счет эффективного использование энергии: до 85% тепловой энергии идет на проплавку деталей, до 7% - на нагрев электрода, остальное — лучевые потери.

При работе с алюминиевыми заготовками пользуются постоянным током обратной полярности. В этом случае потери тепла могут составить до 50% и при сварке стали такой режим нецелесообразен.

При использовании переменного тока оборудование дополнительно укомплектовывается стабилизатором (необходим для стабилизации электрической дуги) и компенсатором тока.

Сварочное оборудование

Для ручного вида сварочное оборудование включает в себя такие компоненты:

- Генератор постоянного/переменного тока;

- Набор горелок для разных токов;

- Прибор первичного возбуждения дуги (и ее стабилизации);

- Газовое оборудование;

- Средства управления сваркой и газовой блокадой.

Автоматическое оборудование также включает в свой состав генератор тока и сварочный агрегат, который характеризуется такими параметрами: значения сварного тока, напряжение, скорость сварки, диаметр неплавящегося электродного прута, диаметр присадочной проволоки, скорость подачи присадки, расход тяжелого газа.

Преимущества и недостатки

Данный технологический процесс получил наибольшее распространение при работе с цветными металлами и легированными сталями. Он обладает рядом как преимуществ, так и недостатков. К основным преимуществам следует отнести:

- Возможности минимального деформирования в свариваемых металлах из-за маленькой зоны прогрева;

- Высокое качество соединения за счет использования защитных газов, которые вытесняют кислород;

- Относительно большая скорость выполнения работ;

- Минимальные трудозатраты на последующую обработку шва;

- Относительно широкий спектр свариваемых материалов.

Основные недостатки таковы:

- При работе на улице создается возможность выдува защитного газа из зоны сварки. Для борьбы с этим явлением используют заграждения или увеличивают подачу газа, что приводит к увеличению его расхода;

- Относительно качественная подготовка металлов перед сваркой;

- Неудобство при работе под острым углом из-за особенностей конструкции горелки;

- Необходимость зачистки места розжига вне зоны сварки.

Читайте также: