Рукав для газовой сварки

Обновлено: 29.05.2024

Шланги для сварки газом применяют для передачи сред, находящихся под давлением и использующихся в сварочном процессе. Они рассчитаны для выполнения сварочных работ в разных климатических районах при Т воздуха на рабочей площадке от – 55.0 до + 70.0 С. В сварочном процессе применяют рукава для газовой сварки 2-х видов топлива, при этом используют один для кислорода, а другой для сжиженного газа. Правилами безопасного проведения сварочных работ длина использования шлангов ограничена — выше 9.0 и не более 30.0 м.

Назначение и область применения

Технология сварки востребована, особенно при выполнении крупногабаритного монтажа, например, строительства ГЭС и АЭС. Это объясняется надежной и эффективной технологией. Газ обеспечивает высокую Т плавления, при которой кромки материала плавятся, образуя сварочную ванну. Сварочный комплект довольно прост, он включает в себя рукав для газовой сварки и резки металлов, газовые баллоны, горелочное устройство или резак. Особая нагрузка лежит на шлангах, по которым транспортируются топливная смесь и О2. Они выпускаются не только качественными, но и соответствующими государственным стандартам.

Изделие для газосварочных работ выполняется в виде многослойной конструкции. Основным материалом является эластичная резина или каучук. Между внешним и внутренним слоем из резины установлен нитяной каркас, отвечающий за обеспечение расчетной прочности конструкции. Армирование выполняется нитью или стекловолокном.

Как выглядят рукава для газовой сварки

Все рукава резиновые для газовой сварки по назначению отнесены к классам:

- 1 – применяют для транспортировки пропана-бутана и ацетиленовой газовой среды, под высоким напором.

- 2 – используется для перемещения бензинового или другого энергоносителя в жидкой фазе.

- 3 – монтируется в схемах по организации сварочного процесса для движения кислорода с высоким давлением до 20 атм.

Техническая характеристика шлагов по классам:

| Допустимый диаметр (мм) | Допустимое давление (атм) | Классификация | Протяженность в бухте (м) | Цвет | |

| 6.30 | 6.30 | 1 | 50.0 | Черный + красная полоса | |

| 9.0 | 6.30 | 1 | 50.0 | Черный + красная полоса | |

| 12.0 | 6.30 | 1 | 50.0 | Черный + красная полоса | |

| 6.30 | 6.30 | 2 | 50.0 | Черный + желтая полоса | |

| 9.0 | 6.30 | 2 | 50.0 | Черный + желтая полоса | |

| 12.0 | 6.30 | 2 | 50.0 | Черный + желтая полоса | |

| 6.30 | 20.0 | 3 | 50.0 | Черный + голубая полоса | |

| 9.0 | 20.0 | 3 | 50.0 | Черный + голубая полоса | |

| 12.0 | 20.0 | 3 | 50.0 | Черный + голубая полоса | |

| 16.0 | 20.0 | 3 | 50.0 | Черный + голубая полоса | |

Конструктивные особенности

Рукав для О2, самый высокостойкий соответствует параметрам ГОСТа 9356-75 и состоит из внешнего и внутреннего покрытия из резины, обеспечивающего целостную конструкцию хлопчатобумажного основания. По параметрам ГОСТа 9356-75 все шланги должны кроме маркировки иметь цветную полоску, для О2 она голубая. Также имеются отличия для применения в климатических условиях, для того чтобы обеспечить их морозоустойчивость при минимальной расчетной температуре наружного воздуха. Кислородные шланги выполнены с особой герметичностью, гарантирующую целостность конструкции даже при давлении среды выше допустимого. При разрыве, конструкции шланга обеспечивает 3-кратный запас защиты, препятствующего движению газа в районе выполнения работ.

Требования для всех классов газосварочных изделий имеют допуски и установленную гибкость. Но есть общие требования — на внешнем покрытии должны отсутствовать трещины, складочки, любые пузыри, которые в последствие становятся причиной разрыва структуры материала. При соблюдении государственных требований, срок службы газовых рукавов по ГОСТам установлен в 1.5 года. После этого, специалисты в Москве советуют заменить его, даже если внешне они имеют приемлемый вид.

Рукава осуществляющие подвод О2 и пропана к горелке изготавливают из вулканизированной резины, защищенной прокладками из бумаги или льна. Для прокачки керосинового или бензинового топлива используется дюритовый 4.0 мм рукав, выполненный из спецрезины, стойкой к этим веществам.

Все шланги подлежат контролю и специальным методам измерений согласно требованиям ГОСТ 8.051.

- Морозостойкость, шлаг измеряют после охлаждения при расчетной Т в течение 4 часов, при двойном изгибе на 180 градусов вокруг установки определенного диаметра, при этом на поверхности должны отсутствовать трещины.

- Герметичность с опрессовкой давлением выше расчетного.

- Бензиностойкостьвнутреннего слоя по ГОСТ 9.030 на очищенных от клея и нитей образцах шланга.

- Прочность и разрыв по ГОСТ 6768. после испытания проверяют деформацию образцов.

Классификация классов, параметры и размеры кислородных рукавов

В настоящее время выпускаются 2 класса специзделий, в виде простого рукава или как многофункциональный кабель в комплекте с газовой горелкой. Последние, универсальны по назначению и комплектуются: шлангом со встроенной сварочным пистолетом-горелкой и специальным соединительным разъёмом. Такой комплект подходит для полуавтоматического процесса, требующего подачу проволоки к месту обработки вдоль направляющего канала со сжатой спиралью. Внутренняя поверхность которого, обычно, упрочняется для защиты конструкции специальной трубкой, выполненной из износостойких материалов, например, тефлона.

Кроме традиционного одноканального способа передачи, шланги способны функционировать и по параллельному принципу подачи. В этом случае в одном коаксиальном кабеле размещается одновременно несколько каналов.

Допустимая длина сварочных шлангов — от 8.0 до 20.0 м, запрещено использовать при работе шланги короче 9.0 и длиннее 30.0 метров. Определенные допуски по увеличению длины разрешены для крупных стапельных конструкций до 40 м, а свыше 40 м — потребуется специальный допуск на производство работ в присутствии ответственного лица по технике безопасности.

Допустимо удлинять рукава ниппелями из стали или латуни, при этом во избежание срыва и утечек дополнительно закрепляют рукава с ниппелями мягкими видами проволоки. Длина соединяющих участков не может быть меньше 3 м. Запрещено использовать для соединения конструкции гладкоствольных трубок.

Перед подключением шлангов с резаком требуется выполнить их продувку рабочими средами: кислородные, соответственно, О2, а пропановые — пропаном.

Запрещено в процессе сварки перетягивать рукава или наступать на их участки и размещать рядом с открытым огнем или высокотемпературным источником. Также они обязаны быть защищёнными от воздействия искр. По завершению процесса, шланги осторожно собирают на бабину и размещают на креплениях или укладывают на специально подготовленное для хранения место.

Условные обозначения и маркировка

На каждом шланге производитель зашифровывает информацию, содержащую технические возможности продукта:

- Назначение и допуски к применению;

- диаметр сечения внутреннего свободного пространства;

- допустимое максимальное давление среды.

Для изделий способных работать в средах с отрицательными Т в маркировке будет присутствовать обозначение «ХЛ».

Пример: III-9-2,0-У ГОСТ 9357-76:

Маркировка обязательно наносится на каждом шланге с определенной периодичностью методом тиснения, цветным обозначением или другим видимым и прочным способом. На обозначении должна присутствовать информация:

- Данные о заводе-изготовителе;

- классификация шланга;

- размер внутреннего диаметра, мм;

- даты выпуска изделия, в формате месяца и года, с указанием двух последних цифр;

- наибольшее допустимое давление среды, МПа;

- действующий стандарт.

Далее наносится цветовая маркировка, цвет белый на цветных шлангах или просто указываются цветные полоски. Шланги, которые будут примениться в условиях высокой температуры наружного воздуха, например, тропического климата, обозначают по требованиям ГОСТа 15152, а в условиях севера по НТД. На рифлёной поверхности рукавов обозначают маркировку с применением метода тиснения, в том числе для «ХЛ» и «Т».

Все рукава собирают в бухты, с внешним размером по диаметру не менее 0.300 м и связывают в трех местах широкой 40мм лентой из миткаля, гарантирующей сохранность бухты. На каждой устанавливают ярлык с обязательной технической информацией:

- Данные завода-изготовителя;

- длина шланга в бухте, м;

- номера и дата выхода партии;

- буква для изделий из непропитанных нитей;

- ответственный за упаковку и штамп ОТК.

Транспортировка и хранение

Транспортировку упакованных в бухту продукции выполняют любыми крытыми машинами с соблюдением требований перевозок грузов, распространяющихся на автомобильный и железнодорожный транспорт. Если будет особое соглашение между заводом и покупателем груза, его могут упаковать в мягкой таре либо выполнить транспортировку в пакетах .

Для перевозки рукавов применяется транспортное обозначение с указанием дополнительных данных по классу шланговых изделий, длины упаковки и действующего стандарта.

Шланги хранят в помещениях с температурой внешней среды от – 20.0 С до

+25.0 С. Они размещаются в бухтах с предельной высотой до 1.5 м или в разложенном виде. Шланги не должны подвергаться воздействию прямых солнечных лучей или открытого огня. Их надо защищать от масла или бензиновых растворителей, а также химических агрессивных растворов в виде кислот и щелочей, разрушительно действующих резину и защитный каркас.

Запрещено хранить изделия рядом с функционирующим радиоэлектронным или другим оборудованием, способным вырабатывать озон, и также источников освещения, с выделением ультрафиолетовых лучей.

Рукава для газовой сварки: назначение и маркировка

Рукава газовые

Классификация газовых рукавов

В зависимости от назначения и области применения газовый рукав подразделяются на следующие классы:

- , предназначенные для подачи под давлением ацетилена, городского газа, пропана и бутана. Рабочее давление, на которое рассчитан шланг кислородный первого класса составляет 6,3 кгс/см2 (0,63 МПа).

- , используемые для подачи жидкого топлива: бензина, уайт-спирита, керосина или смесей жидкостей при рабочем давлении 6,3 кгс/см2 (0,63 МПа).

- , предназначенные для подачи кислорода под давлением 20 кгс/см2 (2,0 МПа) и 40 кгс/см2 (4,0 МПа).

Условные обозначения газовых рукавов

Обозначение шланга газового содержит:

- наименование изделия,

- указание класса,

- значение внутреннего диаметра,

- значение величины расчетного давления в МПа,

- при необходимости, климатическое исполнение,

- указание ГОСТ 9356-75.

Пример условного обозначения кислородного рукава I класса с внутренним диаметром 9 мм, рассчитанного на рабочее давление 0,63 МПа: Рукав I-9-0,63-Т ГОСТ 9356-75 .

Структура газовых рукавов

- внутренний резиновый слой,

- нитяной каркас

- наружный резиновый слой.

Различие по цветам газовых рукавов

В зависимости от назначения и области применения газовый шланг имеют различную окраску:

- Красный цвет рукава относиться к I классу, и предназначено для подачи горючего газа

- Желтые шланги II класс, предназначены для подачи жидкого топлива

- Синие шланги III класса для подачи кислорода.

- Допускается черный цвет наружной поверхности газового рукава.

Документ о качестве

Рукава газовые принимаются партиями. Под партией понимают изделия одного класса и размера общей длиной не более 2000 метров. На каждую партию шлангов газовых оформляются документы о качестве, содержащие следующую информацию:

-товарный знак или товарный знак изготовителя

-месяц и год изготовления

-обозначение ГОСТ 9356-75

Маркировка рукава

Рукав маркируется. На каждой бухте по всей длине, наносится методом тиснения, или несмываемой краской, соответствующая информация: наименование или товарный знак предприятия-изготовителя,

- класс изделия,

- обозначение внутреннего диаметра, дату изготовления (месяц и две последние цифры года),

- величину расчетного давления,

- обозначение ГОСТ 9356-75.

Гарантийные обязательства производителя

Производитель гарантирует соответствие газовых рукавов требованиям государственного стандарта при соблюдении условий транспортировки и хранения Гарантийный срок хранения рукавов составляет два года с момента их изготовления. Гарантийный срок эксплуатации, при условии правильного монтажа и эксплуатации изделий, находится в пределах гарантийного срока хранения и составляет один год.

Несколько советов как сэкономить при выборе газового рукава

На сегодняшний день рукав газовый производится многими предприятиями на территории России, ближнего и дальнего зарубежья.

Если вы решили купить рукав газовый, тогда вам необходимо обратить внимание на следующее:

Цена рукава зависит не только от качества изготовления, но и от логистики его попадания на склад продавца. Не всегда дорогой рукав означает лучшее качество. Для газовой сварки, пайки, или резки металла не большой толщины (до 100мм) вам подойдет рукав внутренним диаметром 6.3мм, его пропускной способности вполне хватит на один сварочный пост. Таким образом, вы экономите 20-25% финансов в сравнении с покупкой рукава 9мм. При этом нужно учитывать, что рукав 6,3мм легче рукава 9мм и при работе с ним, вы потратите меньше физических усилий. Потери газа при большой длине в рукаве диаметром 6мм то же меньше. Если цвет рукава для вас не принципиален или не оговорен в регламентирующих документах, вы сможете купить рукав черный, сэкономив на этом еще несколько процентов. Для сварочного или газового поста обычно используют бухты рукава, длиной не менее 40 метров.

При металлообработке не пренебрегайте техникой безопасности, позаботьтесь о приобретении клапанов для предотвращения обратного удара , средствиндивидуальной защиты . Пользуйтесь только проверенным и сертифицированным оборудованием, это поможет вам избежать проблем при возникновении возможных нештатных ситуаций.

Рукава для газовой сварки и её процесс

Для прочного соединения металлов разной толщины и резки металлов толщиной до 1000 мм и более применяется газовая сварка, когда в зону горения (сварки, резки) по специальным рукавам (шлангам) подаются одновременно газообразное или жидкое топливо и окислитель кислород.

Установлено 3 класса шлангов-рукавов для газовой сварки и резки, которые выпускаются по Гост 9256-75:

1. для подачи окислителя (кислорода) с давлением до 20 атм. Цвет рукава синий, возможен черный цвет с синей полосой.

2. для жидкого топлива: бензина, керосина, уайт спирита с давлением до 6 атм. Цвет рукава желтый, возможен черный цвет с желтой полосой;

3. для газообразного топлива: пропана, бутана, ацетилена, газа из газовой магистрали с давлением до 6 атм. Цвет рукава красный, возможен черный цвет с красной полосой;

Для выполнения разных операций подачу топлива и окислителя регулируют, добиваясь визуально необходимой структуры пламени:

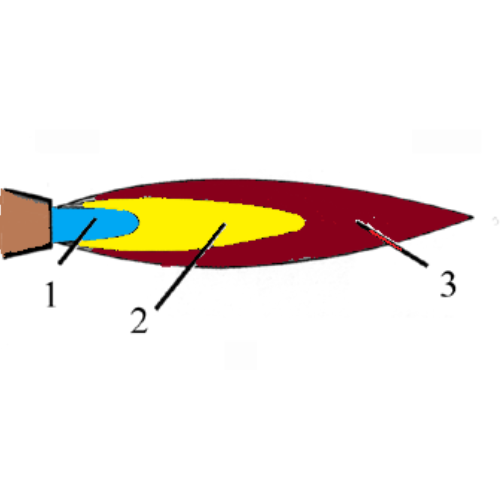

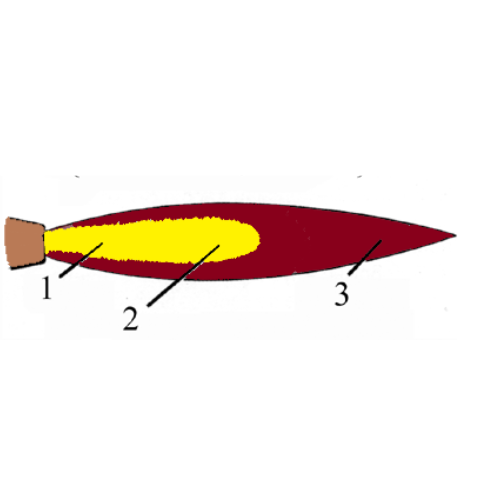

Четко очерченный средний контур ядра пламени — для сварки сталей, где:

1 — ядро пламени,

2 — восстановительная зона,

3 — факел пламени

Увеличенный, размытый контур ядра пламени (увеличенная подача ацетилена) — науглероживающее пламя. Для сварки чугуна: под действием высокой температуры и окисления углерод металла выгорает, но восполняется за счет углерода из ацетилена;

четко очерченный уменьшенный контур ядра (увеличенная подача кислорода) — окислительное пламя для сварки латуни и других металлов, содержащих цинк. Образуется пленка окиси цинка, предотвращающая испарение вредных паров цинка из металла (техника безопасности).

С помощью газовой сварки сваривают стали, нержавеющую сталь, цветные металлы, чугун, алюминий с флюсом. В отличие от аргонно-дуговой сварки здесь легко формировать валик шва, управлять ванной сварного шва, направляя её в нужное место. Газовая сварка часто применяется в строительстве при возведении конструкций из тонкостенного металлопроката.

Техника безопасности при работе с рукавами для газовой сварки и резки

Для контроля и минимизации потери давления максимальная длина рукавов (шлангов) не должна превышать 30 метров.

Из соображений безопасности минимальная длина рукавов не может быть менее 5-ти метров.

На всей рабочей длине допускается не более 2-х соединений из отрезков шлангов.

Для удобства развертывания и сворачивания шланги рекомендуется попарно перехватывать в нескольких местах изоляционной лентой.

Рукава хранят в развернутом виде в отдалении от ультрафиолетовых лучей и приборов отопления или нагрева. Заломы в местах изгиба не допускаются.

Температура хранения шлангов от -20 до +20°С.

Компания TitanLook предлагает высококачественные рукава BELOMOR для газовой сварки и резки с внутренним диаметром 6, 8, 9, 10 мм. Все рукава соответствуют Гост 9256-75, имеют сертификаты соответствия и следующие конструктивные особенности:

Внутренний слой из технической резины высокого качества, стойкой к среде газообразного и жидкого топлива и окислителя. Гладкая поверхность имеет низкое сопротивление к перемещению газов и жидкостей.

Наружный слой из высокопрочной резины, устойчивой к истиранию, механическому воздействию.

Рукава усилены средним армирующим слоем из текстильного корда с синтетическими волокнам

Опытные специалисты TITAN LOCK проконсультируют, быстро подберут и порекомендуют наиболее оптимальный вариант рукава BELOMOR для решения вашей производственной задачи.

Рукава для газовой сварки, особенности использования

Рукав для газовой сварки – изделие, без которого невозможно осуществление сварочного процесса. Широко применяемые как в производстве, так и в бытовых условиях, рукава обеспечивают своевременную подачу газа к горелке или резаку и гарантируют безопасность производимых работ.

Применение

В отличие от обычных шлангов, газосварочный рукав для резки металла и сварки автоматическими аппаратами, имеют сложную многослойную конструкцию:

- внутренний слой, полностью контактирующий с газом, выполненный из резины или каучука;

- армирующая прослойка, отвечающая за обеспечение прочности изделия, изготовленная из стекловолокна или специальной нити;

- внешнее защитное резиновое покрытие.

Классы рукавов для сварки

В соответствии с актуальным ГОСТ 9356-75, сварочный рукав в зависимости от особенностей своего назначения и эксплуатационных характеристик, делится на три класса:

- I – созданы для эксплуатации с природным газом, ацетиленом или бутаном. Способны выдержать давление, достигающее 6 атмосфер. Они производятся в полностью красном исполнении, либо с черным внешним покрытием и маркировкой в виде сплошной полосы красного оттенка, проходящей вдоль всего шланга.

- II – используют для транспортировки бензина, уайт-спирита и иного топлива или других схожих по своим характеристикам жидкостей. Так же, как и шланги первого класса, они способны выдержать давление до 6 атмосфер, но имеют другой цвет защитного покрытия – полностью желтое или черное с беспрерывной желтой полосой.

- III – применяются только для транспортировки кислорода и могут эксплуатироваться при давлении не больше 20 атмосфер. Они изготовлены в синем цвете или черном с синей полоской вдоль всего шланга.

Условные обозначения сварочных рукавов

Все производители не только маркируют газовый рукав цветом, но и наносят информацию о технических возможностях продукта, зашифровывая условными обозначениями следующую информацию:

- название изделий;

- класс;

- допуски к использованию с указанием температурного режима – Т (для теплого климата) или ХЛ – для холодного климата;

- диаметр полости в мм;

- максимально допустимое значение давления в Мпа.

Например, на рукаве первого класса с диаметром внутреннего сечения 16 мм и максимальным значением давлением 0.63 Мпа, предназначенным для работы в теплом климате будут нанесены следующие обозначения: рукав I-16-0,63-Т. Дополнительно указывается ГОСТ, в соответствии с которым было произведено оборудование.

Условия эксплуатации и хранения

Для обеспечения безопасности и высокой производительности работ длина сварочных рукавов не должна превышать 40 м. При больших показателях данного параметра требуется специальное разрешение-допуск. Шланги должны быть цельные или состоять не более чем из трех разных кусков, зафиксированных между собой хомутами и ниппелями двустороннего типа. Каждый отдельный участок комбинированного рукава должен иметь минимальную длину три метра и более.

Эксплуатация оборудования возможна только при надежном присоединении к ниппелю горелки, путем стяжки хомутами и отожженной проволокой. Работа должна осуществляться так, чтобы рукав для газовой сварки не перегибался и не перекручивался. Ежедневно перед каждым выполнением работы шланги необходимо осматривать на наличие механических повреждений – надрезов, растрескиваний, потертостей, отслоений, пузырей и пр. Не менее одного раза в квартал нужно проводить испытание на прочность под давлением.

Для обеспечения целостности, пропановый рукав следует хранить в бухтах или расправленном виде в помещении с температурой от -20°С до +25°С. На него не должны попадать солнечные лучи, пламя, искры, агрессивные вещества и их пары.

Читайте также: