Рукоятки нагревателей сварочных аппаратов изготавливают из оэ полимеры

Обновлено: 20.09.2024

По физической сущности термоимпульсная сварка является разновидностью контактно-тепловой сварки. Принципиальным отличием термоимпульсной сварки является использование малоинерционного нагревателя с высоким электрическим сопротивлением. Такие нагреватели в виде узких металлических лент или проволоки разогреваются за доли секунды за счет подаваемого на них импульса тока.

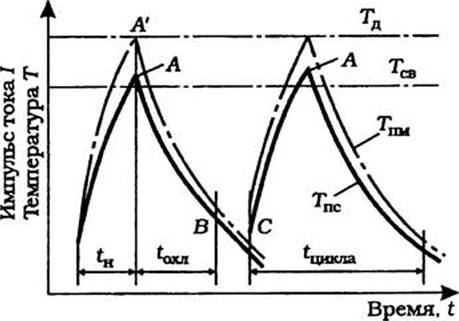

Благодаря такой скорости температуру нагревателя можно ограничить температурой деструкции полимера (рис. 5.26). После отключения источника электрического тока направление потока тепла меняется на обратное, от полимера к нагревателю. Остаточное тепло из сварного шва отводится через нагревательную ленту, которая вследствие малой теплоемкости охлаждается достаточно быстро. При этом охлаждение осуществляется под давлением, что является главным преимуществом термоимпульсной сварки. Охлажденные поверхности,

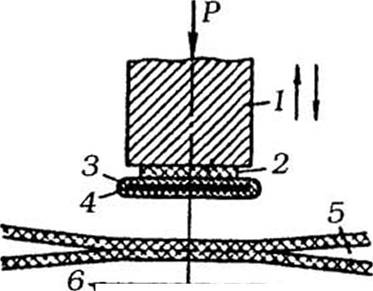

Как правило, не прилипают к нагревательному инструменту. Для полного исключения прилипания полимера нагреватель 4 изолируют антиадгезионной разделительной прокладкой 3 (рис. 5.27).

Рис. 5.26. Принципиальная схема термических циклов при термоимпульсной сварке. Температура: Гд — деструкции; Гсв — сварки; Гпм — поверхности материала; Тпс — свариваемой поверхности. Продолжительность: TH — нагрева; Гохл — охлаждения; Гпо — подготовительных операций

Термоимпульсной сваркой соединяют тонкие пленки из по- лиолефинов, поливи — нилхлорида, полиамидов, сложных эфиров и т. д. Для каждого материала существует допустимый перепад темпе-

Ратур между внешней и внутренней его поверхностями. Величина этого перепада зависит от теплопроводности и теплостойкости материала и определяет максимальную толщину пленки, которая может быть сварена термоимпульсным методом. Для сварки тонких пленок (до 100-150 мкм) применяют односторонний нагрев, для более толстых пленок — двусторонний нагрев.

Оптимальную температуру термоимпульсной сварки устанавливают опытным путем, изменяя величину и длительность импульса электрического тока, пропускаемого через нагреватель. Длительность импульса тока поддерживается автоматически с помощью реле времени. Это позволяет предотвратить перегрев материала, особенно в случаях интенсивного режима нагрева.

Y//S//S

Рис. 5.27. Схема термоимпульсной сварки: 1 — подвижная прижимная губка; 2 — теплоизоляция; 3 — разделительная пленка; 4 — нагреватель; 5 — свариваемые

Детали; 6 — эластичная теплоизоляция; 7 — неподвижная прижимная губка (подложка)

В зависимости от типа и толщины материала продолжительность нагрева составляет от десятых долей секунды до нескольких секунд, давление — от 0,01 до 0,2-0,3 МПа.

Эффективность термоимпульсной сварки определяется коэффициентом

Т — Т К = Н п

Где Тн — температура нагревателя, °С; Тсв — температура в месте сварки (на расстоянии толщины пленки от нагревателя), °С; Тп — температура подложки, °С.

0.025 0,05 0,075 0,10 0,125 0.15

ТЪлщина пленки d, мм

Рис. 5.28. Зависимость коэффициента отношения температур К при термоимпульсной односторонней сварке от толщины полиэтиленовой пленки D при продолжительности сварки T, с: 1 -0,1; 2 — 0,25; 3 — 0,5; 4 — 1,0

Экспериментально установленные зависимости К от толщины полиэтиленовой пленки приведены на рис. 5.28. Подобные зависимости позволяют устанавливать соотношения между продолжительностью сварки и толщиной пленки. Так. при допустимом для полиэтилена значении К = 1.6 и продолжительности сварки 0.25 с в условиях одностороннего нагрева можно сваривать пленку максимальной толщины 120 мкм (см. рис. 5.28. кривая 2). Более чувствительная к перегреву пленка из пластифицированного ПВХ имеет допустимое значение К = 1.15-1.20. поэтому она в аналогичных условиях может быть сварена максимальной толщины не более 40 мкм.

Скорость охлаждения сварного шва. как и скорость нагрева. определяются качеством теплоизоляционного слоя узла крепления нагревателя.

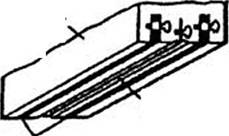

Обычно нагреватель в виде нихромовой полосы шириной 3- 5 мм или нихромовой проволоки диаметром 0,6-1.0 мм крепят в корпусу из диэлектрика (рис. 5.29). Для одновременного по-

Нихромовая проволока полоска

Нихромовая проволока Нихромовая полоска

Рис. 5.29. Нагревательный инструмент термоимпульсной сварки: а — с нихромовой полоской; б — с нихромовой проволокой; в — наборный с нихромовыми полосками и проволокой

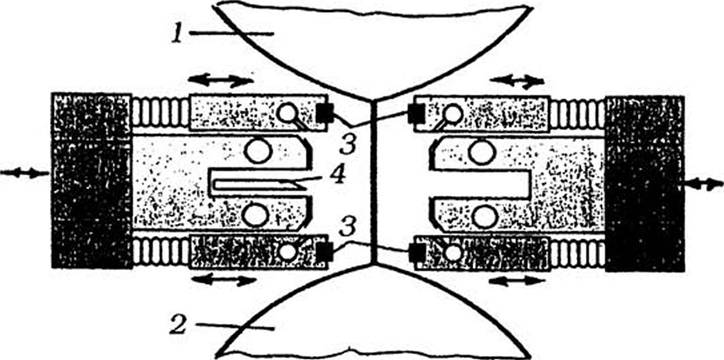

Лучения двух сварных швов и обрезки пленки между сварными швами применяют наборный нагреватель из двух нихромо — вых полос и проволоки. В современных фасовочных автоматах для разрезки пленки между соседними сварными швами и отделения упакованной продукции часто используют конструкцию узла термоимпульсной сварки с встроенным отрезным ножом (рис. 5.30) [27]. Для сокращения длительности охлаждения нагревательный элементу сварочных аппаратов большой мощности охлаждается воздухом или водой. Поскольку охлаждение под давлением ниже Тс для аморфных полимеров или

Рис. 5.30. Схема термоимпульсной сварки фасовочного автомата с отрезкой упакованной продукции: 1,2 — упаковка; 3 — термоимпульсный нагреватель; 4 — отрезной нож

Ниже Тпл для кристаллических полимеров длится доли секунды, весь процесс сварки занимает 1-5 с.

Протяженность сварного шва. получаемого за один цикл сварки, определяется длиной нагревательной ленты, которая ограничивается большим тепловым расширением. Так, удлинение ленты из нихрома длиной 0,8 м при нагреве до 500°С составляет около 7 мм. Такое значительное удлинение может привести в процессе сварки к смещению материала и к снижению прочности шва. Промышленностью выпускаются сварочные аппараты, позволяющие получать прямолинейные швы длиной 0,1-1,5 м и шириной 2-4 мм. Протяженные швы могут быть изготовлены шаговым методом со скоростью, достигающей 10-15 м/мин в автоматических установках.

Comments are closed.

ТАРА И ЕЕ ПРОИЗВОДСТВО

Типы сварных соединений и швов

Основными типами сварных соединений полимерных пленочных материалов являются стыковое, нахлесточное, Т-образное и угловое. Помимо геометрической характеристики способа сопряжения поверхностей тип сварного соединения характеризует и форма кромок соединяемых деталей. Кромки могут быть прямыми, с односторонним или двусторонним скосом. Сварные швы характеризуют способом выполнения сварки, технологическими и конструктивными особенностями: односторонняя или двусторонняя сварка, наличие одной или двух […]

ТАРА И ЕЕ ПРОИЗВОДСТВО

Ефремовы. Ф. Двадцатый век характерен бурным развитием науки и техники. Как следствие, во многих отраслях промышленности периодически возникают новые профессии, о которых раньше было трудно даже предполагать. По уровню производства конец XX столетия несопоставим с началом и даже с серединой столетия. Поэтому совершенно естественным являются требования к подготовке инженеров новых специальностей. По своей сути инженеры […]

Биговка

Биговкой называют предварительное нанесение на материал линий сгибов (бигов) в виде выдавленных канавок определенного профиля. Биговка предназначена для снижения жесткости листовых заготовок по линии сгиба. Она значительно облегчает условия образования сгибов и является эффективным средством повышения качества складных коробок, особенно в условиях автоматизированной сборки. Биговка представляет собой процесс местной вытяжки материала и осуществляется по следующей […]

Рукоятки нагревателей сварочных аппаратов изготавливают из оэ полимеры

ЭнергоПромышленная Компания

Главное меню

Продукция

Главная Сварочные аппараты для полиэтиленовых трубСварочный нагреватель, термоэлемент с тефлоновым покрытием разработан и изготовлен для сварки торцов труб и фитингов из полипропилена, полиэтилена и других термопластиков.

В комплекте имеется подставка.

Описание сварочного нагревателя.

- Рукоятка, нагревательная пластина. Рукоятка изготовлена из материала, который обеспечивает комфорт, безопасность и эффективность при работе. Она прекрасно поглощает высокую температуру нагревательной пластины и надежно удерживает весь аппарат в сборе.

- Нагреватель состоит из алюминиевой пластины и встроенного в него нагревательного элемента, который оборудован термостатом для поддержания заданной температуры.

- Муфты изготовлены из алюминия и имеют специальное покрытие (PTFE), которое препятствует пригоранию пластика и способствует лучшему отделению муфт от свариваемых деталей.

- Струбцина и подставка. Струбцина и подставка изготовлены из металла, что обеспечивает хорошую устойчивость сварочного аппарата и позволяет работать двумя руками.

- Все детали сварочного аппарата и его принадлежности устойчивы к атмосферным воздействиям, в том числе к дождю.

Сварочный нагреватель диаметром 120 мм.

- Материал свариваемых труб: полипропилен, полиэтилен или другой термопластик

- Диапазон свариваемых труб: 40-110 мм

- Вес: 1,3 кг

- Габариты: 340x100x110 мм

- Питание: 230-250 В - 50/60 Гц однофазный

- Максимальная потребляемая мощность: от 0,9 до 1,4 кВт

- Регулировка температуры: 180°C-300°C

- Предварительная настройка: полиэтилен.

Сварочный нагреватель диаметром 190 мм.

- Материал свариваемых труб: полипропилен, полиэтилен или другой термопластик

- Диапазон свариваемых труб: 40-160 мм

- Вес: 2,4 кг

- Габариты: 400х60х190 мм

- Питание: 230 В, 50 Гц

- Потребляемая мощность: 0,9 кВт

- Регулировка температуры: 180°C-300°C

- Предварительная настройка: полиэтилен.

Сварочный нагреватель диаметром 280 мм.

- Материал свариваемых труб: полипропилен, полиэтилен или другой термопластик

- Диапазон свариваемых труб: 40-250 мм

- Вес: 3,3 кг

- Габариты: 550х60х280 мм

- Питание: 230 В, 50 Гц

- Потребляемая мощность: 1,35 КВт

- Регулировка температуры: 180°C-300°C

- Предварительная настройка: полиэтилен.

Оборудование для сварки полимерных материалов нагретым газом

Для сварки полимерных материалов нагретым газом применяются газовые горелки, в которых газ-теплоноситель подогревается при сгорании горюче- го газа или с помощью электрической энергии. Температура газа-теплоносителя может изменяться в широких пределах (150-400°С) и регулируется изменением расхода горючего газа и газа-теплоносителя. В качестве горючего газа служат ацетилен, пропан и природный газ. В горелках предусмотрены сменные наконечники.

- горелки с электронагревом и подачей газа от внешнего источника (компрессора, баллона, сети);

- горелки с электронагревом и автономным питанием. Подача газа осуществляется нагнетателем, вмонтированным в корпус горелки. Такие горелки имеют небольшую мощность и применяются для сварки малогабаритных и тонкостенных изделий.

Горелки с электрическим нагревом находят широкое применение благодаря своей простоте и безопасности в работе. Наиболее известны горелки ГЭП-1-67 и ГЭП-2 конструкции Московского завода кислородного машиностроения. На рис.2.10 представлена сварочная горелка пистолетного типа ГЭП-2, предназначенная для сварки рулонного линолеума и других полимерных материалов (винипласта, полиэтилена, полиизобутилена, полиметилметакрилата, пенополиуретана и др.).

Рис.2.10. Горелка сварочная ГЭП-2

Горелка ГЭП-2 имеет металлический корпус 4 диаметром 30 мм, внутри которого на керамическом сердечнике уложена электрическая спираль 3. С одной стороны к корпусу крепится наконечник 2 с соплом 1, а с другой - рукоятка 8.

В рукоятку вмонтированы токоподвод 6 и трубка для подачи воздуха 5, расход которого регулируется вентилем 7. Горелка ГЭП-2 имеет набор сопел, которые могут меняться в зависимости от диаметра применяемого прутка, режима сварки и конструкции свариваемых деталей.

Обычно горелка работает от переносного сварочного поста, в комплект которого входят сама горелка, воздушный компрессор и однофазный понижающий трансформатор.

Горелка работает от сети переменного тока напряжением 12 и 36 В. Прежде чем включить сварочную горелку в электрическую сеть, пускают газ, расход которого регулируется вентилями общей сети и на горелке. Затем включают электрический ток. Такая последовательность обязательна, иначе можно расплавить нагревательную спираль. Воздух или газ, обтекая электрические нагревательные элементы, вмонтированные в корпус горелки, выходит из сопла с определенной температурой и скоростью. Температуру нагретого газа регулируют изменением электрических параметров нагревательных элементов и изменением количества проходящего газа. Форма конца наконечника или сопло газовой горелки придает струе нагретого газа необходимую форму.

Основным недостатком конструкций горелок с электрическим нагревом является сильный разогрев кожуха. Кроме того, образующаяся на спиралях окалина уносится воздухом и частично попадает в шов, снижая его прочность. Этот недостаток горелок можно устранить, заменив проволочную спираль трубчатым змеевиком, к концам которого подведен электрический ток и внутри которого движется нагреваемый газ. Змеевик изготовляют из трубки, выполненной из нержавеющей стали, диаметром 6 мм с толщиной стенки 1 мм. Рабочее напряжение горелки составляет 4-5 В, мощность 0,5 кВт. Недостаток горелки – применение проводов большого сечения, увеличивающих её массу и затрудняющих маневрирование ею во время работы.

- газовые горелки косвенного действия;

- газовые горелки прямого действия;

К горелкам косвенного действия относится горелка ГГК-1 конструкции ВНИИавтогенмаш. Выполнена на базе ацетиленокислородной горелки «Малютка». Продукты горения горючего газа подогревают стенки змеевика, по которому подается газ-теплоноситель, используемый для сварки.

- пропана - до 0,12 м 3 /ч;

- природного газа - до 0,36 м 3 /ч.

Горелка комплектуется одним наконечником с соплом диаметром 3 мм.

Недостатки: перегрев кожуха и возможное прогорание змеевика при малых расходах газа - теплоносителя.

Горелка прямого действия ГГП-1 работает по принципу смешения и сжигания газов в малом объеме камеры сгорания. Это позволяет сваривать термопласты продуктами горения в смеси с воздухом. Горелка работает на пропане или природном газе и воздухе. При расходе пропана 0,25-0,4 м 3 /ч или природного газа 0,3-1,1 м 3 /ч тепловая мощность пламени эквивалентна мощности электронагревательного устройства (600-800 Вт).

На российском рынке для сварки газовым теплоносителем широко представлены серии моделей ручных сварочных аппаратов производства швейцарской фирмы Ляйстер и немецкого концерна РОТЕНБЕРГЕР для сварки полиэтиленовой и полипропиленовой трубы, труб из ПВХ и др..

Сварочная горелка ВЕЛДИНГ ПЭН (рис.2.11). Один из самых компактных и высокопроизводительных аппаратов для сварки горячим воздухом. Используется для сварки термопластичных материалов. Имеет цифровой дисплей для отображения значений заданной и реальной температур. Подача воздуха обеспечивается вентилятором. Имеет охлаждаемую защитную трубку, предохраняющую от ожогов.

Сварочная горелка ЭЛЕКТРОН (рис.2.12). Имеет встроенное нагнетательное устройство. Аппарат обладает высокой мощностью, обеспечивает большой расход воздуха при небольшом весе и высокой надежности. Может иметь дисплей с цифровым указателем заданной и реальной температуры. Имеет охлаждаемую защитную трубку, предохраняющую от ожогов.

Основные технические характеристики этих горелок представлены в табл. 2.1.

Рис.2.13. Сварка конструкции из пропилена аппаратом ЛАБОР S с насадкой быстрой сварки фирмы Ляйстер

Благодаря плавной электронной регулировке температуры эти аппараты легко настраивать на сварку любых полимеров. На дисплее с цифровым отсчетным устройством высвечивается заданная и реальные температуры. На рис.2.13 показан процесс сварки полипропилена сварочным аппаратом ЛАБОР S (из серии Ляйстер) с насадкой быстрой сварки.

В комплект горелок входит вспомогательное оборудование, включающее и различные насадки, обеспечивающие необходимую форму и размеры струи горячего воздуха. На рис.2.14 представлены сварочные горелки ROWELD HG 1600 E (рис.2.14, а) и ROWELD WG 1600 E (рис.2.14, б) немецкого концерна РОТЕНБЕРГЕР. Первая имеет встроенное нагнетательное устройство, вторая требует внешнего источника воздуха. На рисунке представлен также комплект насадок для этих аппаратов и прикатной ролик, необходимый при ручной сварке внахлест (рис.2.14, в).

Рис.2.14. Горелки для сварки нагретым газом фирмы РОТЕНБЕРГЕР: а - ROWELD HG 1600 E; б - ROWELD WG 1600 E, в – насадки

Повышение качества сварных соединений и увеличение производитель- ности достигаются применением механизированных устройств для сварки нагретым газом.

Из отечественных аппаратов нашли применение специализированные полуавтоматы ПГП-1 и «Пчелка», а для сварки плёнок – машины МСП-5М и СПК-М.

Машина СПК-М предназначена для сварки крупногабаритных полотнищ полиэтиленовой пленки неограниченной длины. Перемещение материала осуществляется с помощью транспортной ленты; необходимый прижим сварочной головки к транспортной ленте обеспечивается весом головки.

Универсальная машина МСП-5М может использоваться в стационарном варианте или перемещаться по направляющим вдоль свариваемого изделия. Перемещение материала в случае стационарного варианта осуществляется с помощью двух бесконечных лент на сварочной головке (см. рис.2.6) и бесконечной передвижной ленты на нижней опорной головке.

На рис.2.15 представлен специальный полуавтомат ПГП-1, который предназначен для сварки нагретым газом с применением присадочного материала прямолинейных протяженных швов в нижнем положении.

Рис.2.15. Полуавтомат ПГП-1 для сварки термопластов газовым теплоносителем с присадочным прутком: 1 – суппорт; 2 – ось откидывания суппорта; 3 – упор для удержания суппорта в верхнем положении; 4 – самоходная тележка; 5 – рукоятка; 6 – регулятор скорости; 7 и 8 – тумблеры для включения нагревателя и горелки; 9-11 – ролики, обеспечивающие движение полуавтомата; 12 – шпильки для подвешивания грузов, создающих давление на присадку; 13 – лыжи; 14 – штанга с прижимным роликом; 15 – нагреватель для подогрева присадки; 16 – горелка.

При механизированной сварке на таком полуавтомате достигается стабилизация основных параметров режима (температуры, скорости, давления), обеспечивается стабильный угол наклона сопла аппарата и присадочного прутка к поверхности свариваемого материала, представляется возможность использовать различные приемы для предварительного подогрева присадочного материала и благодаря этому несколько снизить оптимальную температуру газа-теплоносителя. Однако механизированная сварка лишена основного достоинства ручной сварки – гибкости и маневренности. Использование механизированной сварки в положениях, отличных от нижнего, затруднено.

Преимуществами механизированной сварки нагретым газом являются возможность увеличения скорости сварки, применение более толстых прутков, получение сварных швов лучшего качества, меньший разброс прочностных показателей. Сварщик может обслуживать несколько установок одновременно. Установки для сварки разработаны как для выполнения продольных, так и кольцевых швов. На рис.2.16 представлен сварочный узел установки для автоматической сварки. Сварочный узел имеет две сварочные головки, первая из которых выполняет корневой шов, а вторая укладывает одновременно два заполняющих валика.

Рис.2.16. Общий вид сварочного узла установки автоматической сварки: 1 – сопло; 2 – прикаточный ролик; 3 – сварочная головка

Сварочные автоматы фирмы LEISTER «ВАРИМАТ» и «УНИПЛАН», представленные на рис.2.17, предназначены для сварки листовых и пленочных материалов внахлестку.

Сварочный автомат ВАРИМАТ (рис.2.17, а) - мощная автоматическая сварочная машина для сварки внахлест горячим воздухом полимерных и битумно-полимерных кровельных покрытий. Аппарат имеет цифровое управление, два плавающих прикаточных ролика, тахогенератор для стабилизации скорости сварки, автоматическую систему запуска (начало сварки), дисплей, на котором отображаются показатели заданных и реальных значений скорости и температуры сварки, напряжение в сети и длина выполненного шва. Подвижные прижимные ролики сварочного автомата обеспечивают равномерное давление даже при сварке на неровной поверхности. Скорость сварки и температура не зависят от колебаний напряжения в сети. Смена насадки нагревателя позволяет менять ширину шва.

Рис.2.17. Сварочные автоматы фирмы LEISTER «ВАРИМАТ» (а) и «УНИПЛАН» (б)

Сварочный автомат УНИПЛАН (рис.2.17, б) предназначен для сварки внахлест горячим воздухом тентовой и банерной ПВХ-ткани при производстве автотентов, павильонов, шатров, рекламных банеров, навесов от солнца, бассейнов, надувных судов, укрывных пленок для сельского хозяйства и строительства, биотопов, укрывных тентов для легких судов и бассейнов, промышленных завес и т.д.

Аппарат имеет небольшие размеры и вес, автоматическое начало сварки, специальный направляющий ролик для точности ведения автомата по шву, жидкокристаллический дисплей с отображением сварочных параметров, электронную регулировку нагрева и возможность переоборудования под другую ширину шва.

Технические характеристики этих автоматов представлены в табл. 2.2.

На рис.2.18 показан сварочный автомат немецкой фирмы HERZ, выполняющий нахлесточное соединение из тонколистового полимерного материала.

ТЕСТ Оборудование и оснастка для выполнения сварочных работ

тест на тему

Тестирование — это более мягкий инструмент, они ставят всех обучающихся в равные условия, используя единую процедуру и единые критерии оценки, что приводит к снижению предэкзаменационных нервных напряжений.

| Вложение | Размер |

|---|---|

| oborudovanie_i_osnastka_dlya_vypolneniya_svarochnyh_rabot.docx | 20.3 КБ |

Предварительный просмотр:

бюджетное образовательное учреждение Омской области

начального профессионального образования

«Профессиональное училище № 65».

Оборудование и оснастка для выполнения сварочных работ

МДК 02.01. Оборудование, техника и технология электросварки

ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях

по профессии 150709.02 Сварщик (электросварочные и газосварочные работы)

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омская область, 2013

Оборудование и оснастка для выполнения сварочных работ.

а) к оборудованию для сварки;

б) к сварочной оснастке;

в) к приспособлениям для сварки.

а) Для соединения электрода с источником питания.

б) Для соединения изделия с источником питания.

в) Для соединения электрода и изделия с источником питания.

- Для какого вида сварки используются сварочные трансформаторы?

а) Сварка постоянным током на прямой полярности.

б) Сварка переменным током.

в) Сварка постоянным током на обратной полярности.

4. Для какого вида сварки используются сварочные выпрямители?

- Какие держатели электродов получили наибольшее распространение?

- Особенностью безогаркового держателя электродов является то, что:

а) электрод зажимается в держателе;

б) электрод приваривается к держателю;

в) используются специальные электроды.

7. В каких случаях используют сварочную оснастку, элементы которой приваривают к изделию?

а) Всегда для фиксации взаимного расположения сварочных деталей,

б) Не используют.

в) При монтаже крупных конструкций.

8. Для чего может быть использована струбцина?

а) Для крепления обратного провода к изделию.

б) Для крепления изделия к сварочному столу.

в) При сборке и сварке не применяется вообще.

9. В связи с тем, что внешние магнитные поля приводят к отклонению сварочной дуги от собственной оси, допускается ли использование магнитных прижимов при сборке под сварку?

а) Не допускается.

в) Магнитные зажимы не используются, так как они не обеспечивают требуемого качества сборки.

10. Обратный провод, соединяющий свариваемое изделие с источником питания, обычно изготавливается из провода марки:

Руководство по материалам электротехники для всех. Часть 3

Продолжение руководства по материалам электротехники. В этой части заканчиваем разбирать проводники: Углерод, Нихромы, термостабильные сплавы, припои — олово, прозрачные проводники.

Хочу сказать спасибо всем за дельные комментарии к предыдущим частям, мой список TODO растет. Если тенденция сохранится, то итоговую версию руководства в формате pdf я опубликую не в 11 части, как планировал, а отдельно 12й частью вместе со списком доработок и улучшений. Оставляйте пожелания в комментариях какие места требуют более подробного обьяснения.

Эта часть посвящена «так себе проводникам» — материалам которые проводят ток, но делают это весьма паршиво, и с этим мирятся только благодаря каким-то особым свойствам материала, которого нет у других проводников.

Углерод

С — углерод. Не совсем металл, но тоже проводник. Графит, угольная пыль — не такие хорошие проводники как металлы, но зато очень дешевые, не подвержены коррозии.

Примеры применения

Компонент резисторов. В виде пленок, в виде объемных брусков в диэлектрической оболочке.

Добавка в полимеры для придания электропроводности. Для защиты от образования статического электричества достаточно ввести в состав полимера мелкодисперсный графит, и пластик из диэлектрика становится очень плохим проводником, достаточным, что бы статический заряд с него стекал. При работе с изделиями из такого пластика они не будут прилипать и искрить, что важно при пожароопасности или работе с электроникой.

Токопроводящий лак на базе суспензии графита.

На базе полимеров, заполненных мелкодисперсным графитом, основаны различные нагреватели — пленочные электронагреватели теплых полов, греющие кабели для систем водоснабжения, нагреватели для одежды и т.д. Высокий коэффициент расширения полимеров при нагреве приводит к отрицательной обратной связи, что делает такие нагреватели саморегулирующимися и потому безопасными. При пропускании тока через такой полимер, он нагревается, от нагрева расширяется, контакт между частичками углерода в матрице из полимера ухудшается, от этого увеличивается сопротивление — уменьшается протекаемый ток, уменьшается нагрев. В итоге, устанавливается некоторая температура полимера, стабильно поддерживающаяся этим механизмом обратной связи без каких либо внешних устройств.

Нагреватель от печки лазерного принтера. Основа — фарфор, проводники — серебро. Нагреватель — углеродная композиция, покрыта для защиты слоем глазури.

Аналогично устроены полимерные самовосстанавливающиеся предохранители. Если ток через такой предохранитель превысит номинальный, от нагрева полимер в составе расширяется, и резко увеличившееся сопротивление прерывает ток через предохранитель до некоторого небольшого значения. Такие предохранители обеспечивают медленную защиту, но не требуют замены предохранителя после каждой аварии.

Угольный сварочный электрод — используется для сварки, когда от электрода требуется только поддерживать дугу не плавясь. Уголь значительно дешевле вольфрама, но менее прочен и постепенно сгорает на воздухе.

Электроды от дуговой лампы, использовавшейся для киносъемок. Марка электродов КСБ — Уголь КиноСьемочный Белопламенный неомедненный.

Медно-графитовые материалы. Получают спеканием порошка меди и графита в разных пропорциях. В зависимости от состава могут быть от чёрных как уголь до темно красных с медным блеском. Используется как материал скользящих контактов — щеток электрических приборов. Такие щетки обеспечивают низкое сопротивление вращению — хорошо скользят по контактам коллектора. Кроме того их твёрдость заметно ниже твёрдости металла коллектора, так что в процессе работы истираются и подлежат замене дешевые щетки а не дорогой ротор.

Изношенные щетки от двигателя стиральной машины. Плохой контакт щеток с коллектором — причина повышенного искрения.

Источники

Если вдруг понадобился срочно угольный электрод, например сварить термопару, самый доступный способ — вытащить центральный электрод из солевой батарейки (маркировка которой начинается с R а не LR, щелочные («алкалиновые») не подойдут). Угольный стержень из батарейки содержит в себе следы электролита, поэтому перед применением не лишнем будет промыть и прокипятить его в воде для удаления остатков электролита.

Нихромы

Для изготовления нагревателей, мощных сопротивлений требуются сплавы со следующими требованиями:

- Относительно высокое удельное сопротивление — иначе нагреватель придется делать длинным и тонким, что отрицательно скажется на долговечности.

- Устойчивость к окислению на воздухе. Если в колбу лампы накаливания попадет воздух, то спираль очень быстро сгорит. При высоких температурах скорости химических реакций растут, и кислород воздуха начинает окислять даже стойкие при комнатной температуре металлы.

- Иметь приемлемые механические характеристики. Низкая пластичность и повышенная хрупкость негативно скажется на надежности изделия.

Нихром (55-78% никеля, 15-23% хрома) рабочая температура до 1100 °C хотя нихромы — это целый класс сплавов с небольшой разницей в составе.

Фехраль, название образовано от состава FeCrAl (12-27% Cr, 3.5-5.5% Al, 1% Si, 0.7% Mn, остальное Fe) рабочая температура до 1350 °C (Иногда называют канталом — kanthal, это не марка сплава, а торговая марка, которая стала нарицательной, как например «термос»).

Добавка хрома обеспечивает образование защитной пленки на поверхности сплава, благодаря чему нагреватели из нихрома могут длительное время работать на воздухе с высокой температурой поверхности.

Фехраль после нагрева становится ломким. Нихром после нагрева еще можно как-то гнуть. При этом фехраль дешевле нихрома, в рознице не так заметно, но ощутимо в оптовых партиях.

Нихромовая спиралька с фитилем внутри — испаритель электронной сигареты. Нихромовой струной, подогреваемой электрическим током, режут пенополистирол. Также из нихрома изготавливают термосьемники изоляции — на сегодняшний день самый надежный способ снять изоляцию с провода и не повредить токопроводящую жилу.

На удивление, достаточно трудно купить нихром в виде проволоки в небольших количествах, местные продавцы о количествах менее килограмма даже слышать не хотят. Так что, если понадобится изготовить нагревательный элемент — то проще перемотать нихром с какогонибудь неисправного тепловентилятора.

Концы нагревательных элементов обычно приваривают к тоководам или зажимают механически — винтом или опрессовкой.

Сплавы для изготовления термостабильных сопротивлений

У всех материалов есть ТКС — температурный коэффициент сопротивления, мера того, насколько изменяется сопротивление с изменением температуры. Он может быть положительным — как у металлов, с ростом температуры сопротивление растет, может быть отрицательным, как у полупроводников, с ростом температуры сопротивление падает. При изготовлении точных измерительных приборов необходимо иметь сопротивления с минимальным дрейфом номинала в зависимости от температуры. Для этого изобрели сплавы с минимальным ТКС:

Константан (59% Cu, 39-41% Ni, 1-2% Mn)

Манганин (85% Cu, 11.5-13.5% Mn, 2.5-3.5% Ni)

Таблица, с указанием температурного коэффициента (обозначается как α) для различных

металлов:

| Материал | Температурный коэффициент α |

|---|---|

| Кремний | -0,075 |

| Германий | -0,048 |

| Манганин | 0,00002 |

| Константан | 0,00005 |

| Нихром | 0,0004 |

| Ртуть | 0,0009 |

| Сталь 0,5% С | 0,003 |

| Цинк | 0,0037 |

| Титан | 0,0038 |

| Серебро | 0,0038 |

| Медь | 0,00386 |

| Свинец | 0,0039 |

| Платина | 0,003927 |

| Золото | 0,004 |

| Алюминий | 0,00429 |

| Олово | 0,0045 |

| Вольфрам | 0,0045 |

| Никель | 0,006 |

| Железо | 0,00651 |

Если упростить, то коэффициент α говорит, во сколько раз изменится сопротивление проводника при изменении температуры на один градус Цельсия.

Припои

Пайка — это процесс соединения двух деталей при помощи припоя, материала с температурой плавления меньшей, чем у соединяемых деталей. Например, соединение двух медных проводников при помощи олова. Именно использование припоя — основное отличие от сварки, когда детали соединяются расплавом из самих себя, например стальной крюк к стальной двери приваривается при помощи стального плавящегося сварочного электрода.

Припои чаще классифицируют на две группы — тугоплавкие (температура плавления 400°С и более) и легкоплавкие. Или, иногда, на твёрдые и мягкие. Учитывая, что мягкие припои обычно легкоплавкие, то часто твёрдые припои синоним тугоплавких, а мягкие припои — легкоплавких.

В электронной технике припои используют для создания надежного электрического контакта. Основные припои в электронной технике — мягкие, на базе олова и оловянно-свинцовых сплавов. Все остальные экзотические припои рассматриваться не будут.

Олово

Sn — Олово. Основной компонент мягких припоев. Олово — относительно легкоплавкий металл, что позволяет использовать его для соединения проводников. В чистом виде не используется (см. факты). Из-за дороговизны олова (а также других причин, см. ниже), его в припоях разбавляют свинцом. Припой из 61% олова и 39% свинца образует эвтектику, такой смесью, ПОС-61 (Припой Оловянно-Свинцовый — 61% олова) паяют радиодетали на платах, провода. В менее ответственных узлах (шасси, теплоотводы, экраны и т.п.) олово в припоях разбавляют сильнее, до 30% олова, 70% свинца.

Электронные устройства долгое время паяли оловянно-свинцовыми припоями. Затем набежали экологи и заявили, что свинец — металл тяжелый, токсичный, и проблемы бы не было, если бы все эти ваши айфоны, компьютеры и прочие гаджеты не оказывались на свалке, откуда свинец попадает в окружающую среду. Поэтому придумали серию бессвинцовых припоев, когда олово разбавлено висмутом, или вовсе используется в чистом виде, стабилизированное добавками, например, серебра. Но эти припои дороже, хуже по характеристикам, более тугоплавкие. Поэтому оловянно-свинцовые припои надолго останутся в ответственных изделиях военного, космического, медицинского применения.

Кроме того, бессвинцовые припои склонны к образованию «усов». Оловянные усы — длинные тонкие кристаллы, вырастающие из оловянного припоя — причина отказов и сбоев аппаратуры. К сожалению, присадки в припои не позволяют на 100% прекратить рост «усов», поэтому оловянно-свинцовые припои, как проверенные временем, используются в критичных системах — космос, медицина, военка, атомные применения. Подробнее про усы.

Факты об олове

- Чистое олово подвержено «оловяной чуме», когда при температурах ниже 13,2 °C олово меняет свою кристаллическую решетку, превращаясь из блестящего металла в серый порошок (как при нагревании алмаз превращается в графит). Согласно байкам, оловянная чума — одна из причин поражения Наполеоновской армии в условиях суровых российских городов (представьте, как на морозе ваши пуговицы, ложки, вилки, кружки превращаются в серый порошок). И вполне состоявшийся факт, что оловянная чума стала одной из причин которая погубила экспедицию Скотта — консервные банки, емкости с топливом были пропаяны оловом и на морозе просто развалились. Небольшая добавка висмута практически устраняет оловянную чуму.

- Олово проводит электрический ток в 7 раз хуже меди.

- Олово используется как защитное покрытие консервных банок — луженая жесть при контакте с пищей не делает её опасной. (но так как олово правее железа в ряду напряженности металлов, лужение не защищает железо от коррозии гальванически, как цинк, который левее железа в ряду напряженности. Как работает гальваническая защита можно прочитать по ссылке).

- До широкого распространения алюминия, фольгу делали из олова, её называли «станиоль» (от stannum — латинское навание олова).

- Не пытайтесь отремонтировать ювелирные украшения при помощи мягких оловянных и оловянно-свинцовых припоев. Прочность соединения будет неприемлемой, а наличие легкоплавкого припоя на поверхности осложнит нормальную пайку твёрдыми припоями.

Легкоплавкие припои

На базе сплавов с содержанием олова были разработаны легкоплавкие припои. И даже очень легкоплавкие припои, которые плавятся в горячей воде. Хороший список сплавов есть в Википедии.

Катушки и прутки оловянно-свинцовых припоев. Проволока из припоя содержит центральный канал с флюсом, облегчающим процесс пайки.

Основные припои для радиоаппаратуры

- ПОС-61 — 61% олова, остальное — свинец. Температура плавления (ликвидус) 183 °C. Есть множество сходных по составу и по свойствам импортных припоев, в которых пропорции компонентов отличаются на пару процентов, например Sn60Pb40 или Sn63Pb37.

- ПОС-40 — 40% олова. Остальное — свинец. Температура плавления (ликвидус) 238 °C Менее прочный, более тугоплавкий, неэвтектический (плавится не сразу, есть диапазон температур при котором припой больше походит на кашу). Но благодаря тому, что чуть ли не в два раза дешевле (олово дорогое), применяется для неответственных соединений — пайка экранов, шин. Аналогичны припои ПОС-33 (температура плавления 247С), ПОС-25 (температура плавления 260С), ПОС-15 (температура плавления 280С).

- Бессвинцовые припои. Для пайки медных водопроводных труб горелкой чаще всего используют мягкий припой с 3% меди (Sn97Cu3). Он не содержит свинца, потому пригоден для питьевой воды. По экологическим причинам современную электронику на заводах паяют в основном бессвинцовыми припоями. Хорошая статья.

- Сплав Розе: 25% Sn, 25% Pb, 50% Bi. Температура плавления +94 °C.

- Сплав Вуда: 12,5% Sn, 25% Pb, 50% Bi, 12.5% Cd Температура плавления +68,5 °C.

Если спаять подпружиненные контакты легкоплавким припоем, то получится простой и надежный термопредохранитель, при превышении температуры припой плавится и контакты разрывают цепь. Правда, предохранитель получится одноразовым. Во многих советских телевизорах в блоке строчной развертки была защита из обычной стальной спиральной пружинки, припаянной на легкоплавкий припой. При перегреве, в том числе от большого тока через пружинку, она отпаивалась и отрывалась. Предохранители такого типа очень хороши как защита от пожара.

Прочие проводники

Термопарные сплавы

Для изготовления термопар используют сплавы стойкие к высоким температурам, но при этом обладающие высокой ТермоЭДС. Подробнее про термопары можно прочитать в соответствующей литературе.

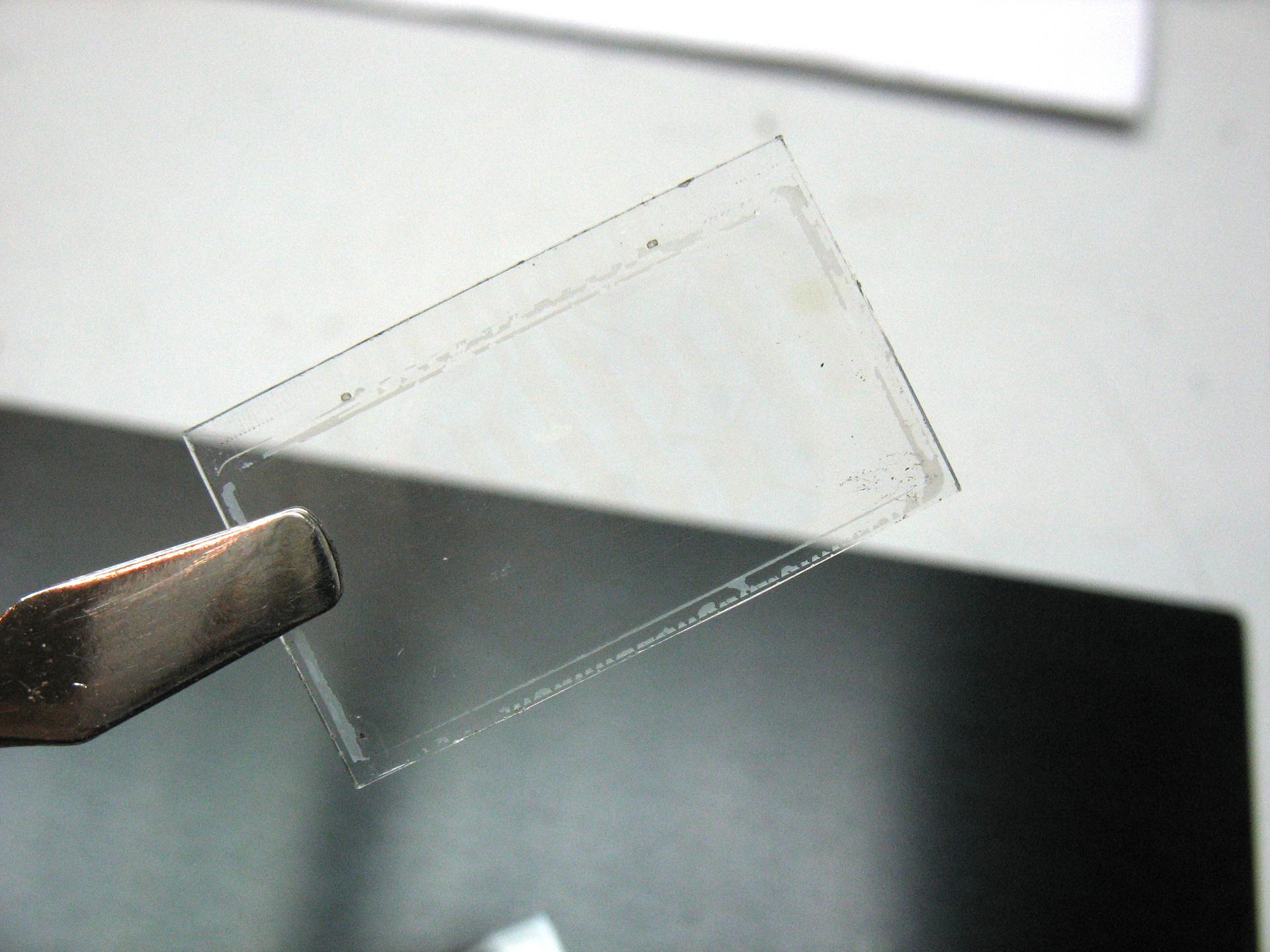

Оксид Индия-Олова

Оксид Индия — Oлова (Indium tin oxide или сокращённо ITO) — полупроводник, но обладает невысоким сопротивлением, а самое главное, пленка из оксида индия-олова прозрачна.

Это свойство используется при производстве ЖК дисплеев, сетка электродов на поверхности стекла нанесена именно из оксида индия-олова. Также резистивные touch панели имеют прозрачное проводящее покрытие.

Пленка ITO едва видна в отражении, чтобы хоть как то она была заметна пришлось разобрать ЖК дисплей:

Стекла от ЖК индикатора электронных часов. Индикатор подключался к электронной схеме через токопроводящую резинку, гребенка контактов видна в нижней части стекла.

На просвет проводящая пленка не видна

На удивление, сопротивление пленки довольно низкое.

На этом мы закончили проводники. В следующей части начнем обзор диэлектриков

Ссылки на части руководства:

1: Проводники: Серебро, Медь, Алюминий.

2: Проводники: Железо, Золото, Никель, Вольфрам, Ртуть.

3: Проводники: Углерод, нихромы, термостабильные сплавы, припои, прозрачные проводники.

4: Неорганические диэлектрики: Фарфор, стекло, слюда, керамики, асбест, элегаз и вода.

5: Органические полусинтетические диэлектрики: Бумага, щелк, парафин, масло и дерево.

6: Синтетические диэлектрики на базе фенолформальдегидных смол: карболит (бакелит), гетинакс, текстолит.

7: Диэлектрики: Стеклотекстолит (FR-4), лакоткань, резина и эбонит.

8: Пластики: полиэтилен, полипропилен и полистирол.

9: Пластики: политетрафторэтилен, поливинилхлорид, полиэтилентерефталат и силиконы.

10: Пластики: полиамиды, полиимиды, полиметилметакрилат и поликарбонат. История использования пластиков.

11: Изоляционные ленты и трубки.

12: Финальная

Читайте также: