Сборка и сварка рамы

Обновлено: 05.07.2024

Сварные металлические конструкции (главные рамы, кузова, рамы тележек, топливные баки, воздушные резервуары и пр.) составляют в локомотивах значительную часть их массы. Поэтому сборочно-сварочные работы занимают в локомотивостроения одно из ведущих мест. В структуре трудоемкости изготовления локомотива удельный вес сборочносварочных и огнерезных работ составляет в среднем по подотрасли тепловозостроения 11,5%, уступая только обработке на металлорежущих станках и слесарно-сборочным работам. В связи с этим разработка производительных и рентабельных технологических процессов изготовления сварных конструкций локомотивов имеет важное значение.

Изготовление сварных металлоконструкций локомотивов представляет собой, как правило, сложный комплекс технологических процессов с большим числом сборочных, сварочных и других операций, при которых такие вопросы, как транспортирование сварных конструкций, базирование их деталей в процессе сборки и т. п., решаются подчас сложнее, чем, скажем, при станочной обработке заготовок. Сварная конструкция собирается часто из значительного числа деталей, различающихся по химическому составу конструкционных материалов. При сварке изменяются свойства металла в зоне термического воздействия, возникают деформации и технологические остаточные напряжения, что в ряде случаев может оказать неблагоприятное влияние на прочность сварной конструкции. Поэтому при проектировании технологических процессов изготовления сварных конструкций наряду с изложенными применительно к сборке (§ 38) особенностями следует учитывать ряд специфических требований, для чего руководствоваться указанными ниже соображениями.

- Изготовление сварных конструкций включает в общем случае следующие работы:

- контроль качества конструкционных и сварочных материалов;

- очистку листовой стали, литых, штампованных и других заготовок, являющихся составными частями сварной конструкции;

- заготовительные операции: правку, разметку, резку, подготовку кромок, гибку и т. п.;

- сборку и сварку конструкции;

- устранение технологических остаточных деформаций;

- термическую обработку сварной конструкции;

- механическую обработку резанием;

- общий контроль и испытания сварной конструкции;

- окраску и маркирование.

- Вследствие неравномерного нагрева и охлаждения металла в процессе сварки, литейной усадки расплавленного металла шва и структурных изменений в зоне термического влияния в сварных конструкциях возникают технологические напряжения и деформации.

Ограничить деформации в сварных конструкциях можно различными технологическими приемами: например, созданием при сборке узла упругих или пластических деформаций, обратных по знаку сварочным деформациям; интенсивным охлаждением сварного соединения; применением скоростной сварки с увеличенной плотностью сварочного тока, обеспечивающей высокую концентрацию теплоты; рациональной последовательностью выполнения сборочно-сварочных операций и т. п.

Значительное влияние на точность сварного узла может оказать последовательность наложения швов. Поэтому с целью уменьшения деформаций конструкции от сварочных напряжений порядок сварки должен быть четко регламентирован. Так, сварку рам тележек локомотивов ведут два сварщика параллельно с обеих сторон рамы; сварка главной рамы ведется от ее середины к концам одновременно четырьмя сварщиками. При выполнении швов большой длины короблений можно избежать, применив обратноступенчатую сварку, т. е. накладывая швы следующими один за другим участками в направлении, обратном общему приращению шва (рис. 149).

Рис. 149. Схема обратноступенчатой сварки

Необходимо также иметь в виду, что деформации могут быть увеличены при неправильном кантовании, транспортировании и хранении сварных конструкций, особенно крупных и недостаточно жестких.

- Последовательность выполнения сборочно-сварочных операций зависит от конструктивных особенностей сварного узла, заданной точности конструкции, технологических особенностей выбранного способа сварки, удобства выполнения операций и типа производства.

Правильно выбранная последовательность сборки и сварки обеспечивает повышение точности изготавливаемого узла вследствие минимальных деформаций (см. п. 2), а следовательно, уменьшение затрат на исправление деформированных конструкций (п. 4). Последовательность сварки влияет также на прочность сварного узла. Так, предел выносливости при переменных нагрузках может быть повышен в результате наложения швов сварных соединений в последовательности, благодаря которой в опасных зонах конструкции возникают остаточные напряжения сжатия. Влияние концентраторов напряжений можно снизить путем создания в опасной зоне поля напряжений обратного знака при помощи местного нагрева или наложения холостых валиков.

- Остаточные сварочные деформации устраняют механической правкой сварной конструкции в холодном состоянии и термической правкой.

Механическая правка выполняется на прессах, в вальцах, прокаткой роликами, проковкой и т. д. Термическая правка осуществляется путем несимметричного или симметричного (например, в виде точек, расположенных по спирали) местного нагрева кислородно-ацетиленовым пламенем или неплавящимся электродом (дугой или без образования дуги) с выпуклой стороны. В отдельных случаях термоправку ведут с наложением на выправляемый участок дополнительных грузов. Для ускорения остывания нагретые места иногда охлаждают водой или сжатым воздухом.

Термической правкой исправляют местные выпучины (так называемые «хлопуны») на обшивке кузовов и верхних настилах главных рам локомотивов. Правку балочных сварных конструкций (каркасов всех основных частей кузова, боковин рам тележек и т. п.) производят на гидравлических прессах. Термоправка в этом случае является вспомогательным средством.

При проектировании технологических процессов изготовления сварных конструкций необходимо иметь в виду, что правка может выполняться только рабочими высокой квалификации, является весьма трудоемкой и дорогостоящей, операцией, особенно если ее используют не на стадии изготовления узлов сварной конструкции, а для готового изделия в целом. Кроме того, правка приводит к искажению размеров и формы участков конструкции, не подвергающихся правке, к ухудшению свойств металла в зоне правки. Поэтому во всех случаях, когда это возможно, следует предусмотреть устранение правки за счет менее трудоемких процессов, предупреждающих (см. п. 2) остаточную деформацию сварной конструкции.

- Термическая обработка сварных соединений и конструкций имеет целью снятие остаточных сварочных напряжений, улучшение структуры и свойств основного металла, металла швов сварных соединений и зоны термического влияния.

Основными видами термической обработки, применяемыми при изготовлении сварных конструкций, являются: предварительный нагрев, сопутствующий нагрев, отпуск, нормализация, отжиг и др.— в зависимости от химического состава металла, его теплофизических свойств, технологии сварки, сложности конструкции, типа сварных соединений, условий работы изделия и т. п.

Сварные конструкции, подлежащие после сварки обработке резанием (например, высоконапряженные сварнолитые боковины рам тележек локомотивов), следует подвергнуть высокотемпературному отпуску для снятия внутренних напряжений. В противном случае после удаления напряженных слоев металла в результате станочной обработки (а для конструкций, не подлежащих обработке резанием, — в эксплуатации) форма и размеры изделия могут значительно измениться.

Возможность термической обработки изделия определяется габаритными размерами и сложностью конструкции, ее способностью к деформации при нагреве, наличием соответствующего термического оборудования и т. д.

При проектировании технологических процессов изготовления сварных конструкций, особенно в условиях серийного и массового производств, необходимо иметь в виду, что термическая обработка является сложной, дорогостоящей операцией, в особенности для крупногабаритных тяжелых изделий, а для некоторых громоздких конструкций она вообще не может быть применена. Во всех случаях отказ от термической обработки значительно упрощает технологические процессы изготовления сварных конструкций и снижает себестоимость изделий.

- При построении технологического процесса сборочносварочных работ возможны следующие схемы: 1) полная сборка узла или конструкции с последующей сваркой; 2) последовательная сборка и сварка конструкции наращиванием отдельных элементов; 3) сборка и сварка узлов, а затем сборка и сварка конструкции из узлов.

Первую схему используют для изготовления простых узлов, состоящих из двух-трех заготовок, а также конструкций бредней сложности, в технологических процессах изготовления которых имеется несколько сварочных операций.

По второй схеме конструкции изготавливаются в тех случаях, когда сварка полностью собранного изделия невозможна, а использование третьей схемы не обеспечивает заданной точности конструкции из-за ее недостаточной жесткости. Требуемая точность изготовления конструкции по второй схеме достигается промежуточными операциями правки. Производительность сборочно-сварочных работ сравнительно невысокая.

Третья схема используется для изготовления сложных пространственных конструкций больших размеров. Укрупнение отдельных элементов сварной конструкции в узлы с последующей сборкой и сваркой всего изделия обеспечивает доступность сварных соединений, удобство их выполнения и операционного контроля, облегчает использование высокопроизводительной технологической оснастки. Представляется также возможным производить параллельную сборку и сварку отдельных узлов, что сокращает производственный цикл изготовления сварной конструкции. Кроме того, общая деформация всей конструкции в условиях изготовления по третьей схеме может получиться меньшей (с учетом правки деформированных узлов, которая осуществляется легче, чем правка полностью сваренной конструкции). Однако малая жесткость отдельных составных частей сварной конструкции может привести при поузловом изготовлении к возрастанию деформаций от сварки. С позиции уменьшения сварочных деформаций сборка всей конструкции сразу (без расчленения на узлы) в ряде случаев оказывается более целесообразной.

Третья схема построения сборочно-сварочных работ широко используется в локомотивостроения при изготовлении главных рам, кузовов, рам тележек и т. д., причем отдельные узлы этих конструкций могут изготавливаться по первой схеме. Вторая схема реализуется условно при наращивании отдельных элементов на предварительно сваренных каркасах (остовах) конструкций.

- Для фиксации взаимного положения, размеров и формы собираемых под сварку элементов конструкции применяют короткие сварные швы, называемые прихватками. Сборка сварных конструкций, выполненных из нечувствительных к термическому воздействию сталей, осуществляется на прихватках, которые не вырубают перед сваркой. При использовании чувствительных сталей сборку конструкции на прихватках производить нельзя. Иногда по мере наложения основного шва прихватки вырубают, например при изготовлении ответственных конструкций или при наличии дефектов в металле прихватки.

Для получения в сварной конструкции точных базовых размеров применяется полужесткая сборка, выполняемая на прихватках небольшой длины и малого поперечного сечения. Соединение, определяющее базовый размер, сваривается последним; оно обычно выполняется внахлестку. В некоторых случаях сборка конструкции производится с предварительной деформацией (см. п. 2). - При проектировании комплекса технологических процессов изготовления сварной конструкции следует руководствоваться представленными ниже типовыми схемами (с учетом изложенных выше рекомендаций).

Преимущества первой схемы — облегчение станочной обработки и разгрузка крупных станков; недостаток — трудность обеспечения точности сварной конструкции; предметы производства — узлы невысокой точности с малым объемом сварки или очень крупные узлы.

Достоинствами второй схемы являются точность и неизменяемость размеров и геометрической формы узла, отсутствие в конструкции внутренних сварочных напряжений; ее недостатки — высокая трудоемкость и длительность производственного цикла; область применения второй схемы — точные конструкции, узлы с большим объемом сварки.

В третьей схеме вследствие расчленения обработки резанием последняя упрощается при повышении производительности и уменьшении загрузки крупных станков; недостаток схемы — усложнение технологического пути заготовок; область применения — крупные узлы высокой точности.

- Технологические процессы изготовления сварной конструкции следует разрабатывать одновременно с ее проектированием. На стадии разработки технического проекта изделия принимаются наиболее принципиальные и общие технологические решения с учетом технико-экономического сравнения вариантов технологического процесса. Принятые решения затем уточняются и конкретизируются при разработке рабочей конструкторской документации. В этот период определяются содержание и последовательность операций технологического процесса, методы контроля и испытаний сварной конструкции, устанавливаются необходимые средства технологического оснащения, назначаются соответствующие технологические режимы, производится нормирование технологической трудоемкости и т. п.

§ 44. ПРИМЕР РАЗРАБОТКИ И ЗАПИСИ ОПЕРАЦИОННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ СВАРНОЙ КОНСТРУКЦИИ

В качестве примера рассмотрим технологический процесс изготовления нажимной рамки по чертежу рис. 150 в условиях среднесерийного производства.

Рис. 150. Нажимная рамка

Таблица 15

Технологический процесс изготовления нажимной рамки по чертежу рис. 150

Узел служит уплотнением воздуховода, идущего из рамы к тяговому генератору локомотива; листовые детали выполнены из углеродистой стали обыкновенного качества марок: для планок 1, 2 (толщина 2 мм) — I—III—Н Ст. Зкп ГОСТ 16523—70, для планок 3, 4 (толщина 6 мм) — В Ст. Зсп5 ГОСТ 14637—79; сетка 5 (660X210 мм) —№ 7,0—1,1 по ГОСТ 3826—66.

Технологический процесс изготовления рамки разработан на базе соответствующих типовых решений с учетом рекомендаций, приведенных в §43, и включает подготовительную, сборочные, сварочные, слесарные и контрольную операции (изготовление деталей рамки ведется по отдельным технологическим процессам). Дуговая сварка каркаса рамки (из планок 1 . 4) выполняется полуавтоматом А-1230 в среде углекислого газа сварочной проволокой диаметром 1,2 мм марки Св-08Г2С; приварка сетки 5 к каркасу осуществляется контактной сваркой на точечной сварочной машине модели МТП-75 электродом диаметром 3 мм. Количество сварных точек при длине точечного шва 2(660—2х5+210— 2х5) мм=1700 мм и шаге 50 мм равно 1700/50шт. = 34 шт.

Использование указанных методов сварки предусмотрено чертежом сварной конструкции. В целях надлежащего прилегания сетки к каркасу рамки стыковые швы соединений планок 3 и 4 зачищают заподлицо пневматической шлифовальной машинкой. Заданный допуск плоскостности обеспечивается механической правкой сваренного узла в холодном состоянии.

Операционный технологический процесс изготовления нажимной рамки представлен в табл. 15.

Изготовление рамных конструкций

Если рама выполняется из изготовленных ранее балочных элементов, то сборка рамы заключается в придании этим элементам проектного взаимного расположения, а сварка — в выполнении сопряжений между ними.

Рамы тяжелых машин обычно изготовляют в условиях единичного или мелкосерийного производства. Так, например, ранее на рис. 12.5 была показана рама вертикальной клети прокатного стана, составленная из четырех литых заготовок. Места стыков выбраны из условий симметрии сварочных деформаций и относительной простоты формы каждого элемента. Сложное очертание двутаврового сечения в месте стыка заменено сплошным (разрезы А—А, Б—Б)в целях удобства выполнения его электрошлаковой сваркой пластинчатыми электродами. Несмотря на заметное увеличение массы наплавленного металла, такое конструктивное оформление стыка оказывается более технологичным, чем выполнение номинального сечения многослойной сваркой. После электрошлаковой сварки рама проходит термообработку для улучшения механических свойств сварных соединений и снятия остаточных напряжений. Необходимая точность размеров готовой рамы достигается последующей механической обработкой.

При серийном производстве рамных конструкций в зависимости от числа изделий одного типоразмера сборочная и сварочная оснастка может быть либо переналаживаемой, либо специализированной. Серийное производство мостовых кранов предусматривает широкую номенклатуру типоразмеров при небольшом числе изделий каждого из них.

Серийное производство рам с большим объемом выпуска изделий определенного типоразмера имеет место при изготовлении транспортных конструкций (локомотивы, вагоны, автомобили). Наиболее целесообразной формой организации производства в этом случае является механизированная поточная линия, оснащенная специализированной оснасткой.

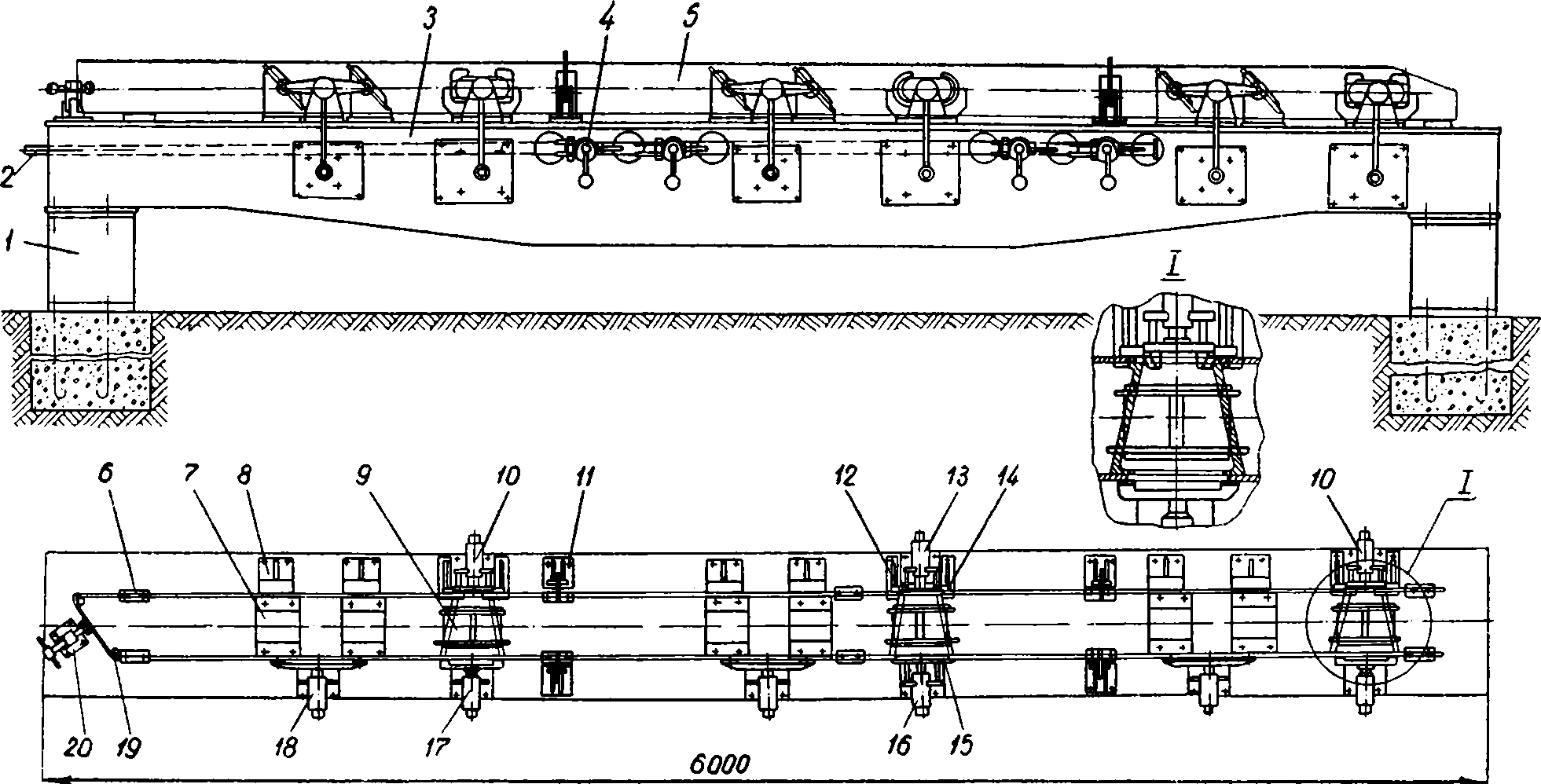

После сварки каркаса рама обычно проходит еще ряд сборочных и сварочных операций, выполняемых на различных рабочих местах поточной линии. Для транспортирования подобных крупногабаритных изделий используют тележечный конвейер.

При последовательном прохождении рабочих мест на каркас рамы устанавливают и приваривают верхние и нижние настильные листы, шкворни, обносные швеллеры и другие детали. Поворот рамы на рабочих местах осуществляется подъемно-поворотными кантующими устройствами, сварка выполняется автоматами под слоем флюса и полуавтоматами в среде СО2.

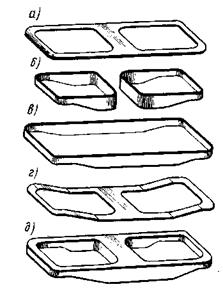

Рамы транспортных конструкций испытывают многократное воздействие динамических нагрузок. Конструктивное оформление и технология сборки и сварки должны обеспечивать в этих условиях минимальную концентрацию напряжений. Возможности совершенствования конструкции и технологии изготовления таких рам можно видеть на следующем примере. При изготовлении рамы тележки электровоза, ранее показанной на рисунке 11, балочные элементы коробчатого сечения подают на сборку в готовом виде. Плавный переход от боковин к концевым брусьям осуществляют с помощью угловых вставок, свариваемых с основными элементами стыковыми соединениями односторонней сваркой на остающейся подкладке. Однако такие соединения обладают сравнительно высокой концентрацией напряжений и могут оказаться причиной появления усталостных трещин. Изменение конструкции рамы и последовательности сборочно-сварочных операций (рисунок 92) позволяет избежать стыков с односторонней сваркой. В этом случае листы боковин и концевых брусьев образуют наружный и внутренние стеновые блоки (рисунок 92, б, в), сваренные двусторонними стыковыми швами. Аналогично из листов можно собрать и сварить двусторонними швами верхний и нижний поясные блоки (рисунок 92, а, г). Общая сварка всех блоков (рисунок 66, д) завершается выполнением угловых швов.

Рисунок 92 – Сборочно-сварочные операции при изготовлении рамы тележки

Технология локомотивостроения - Сборка и сварка рамы тележки

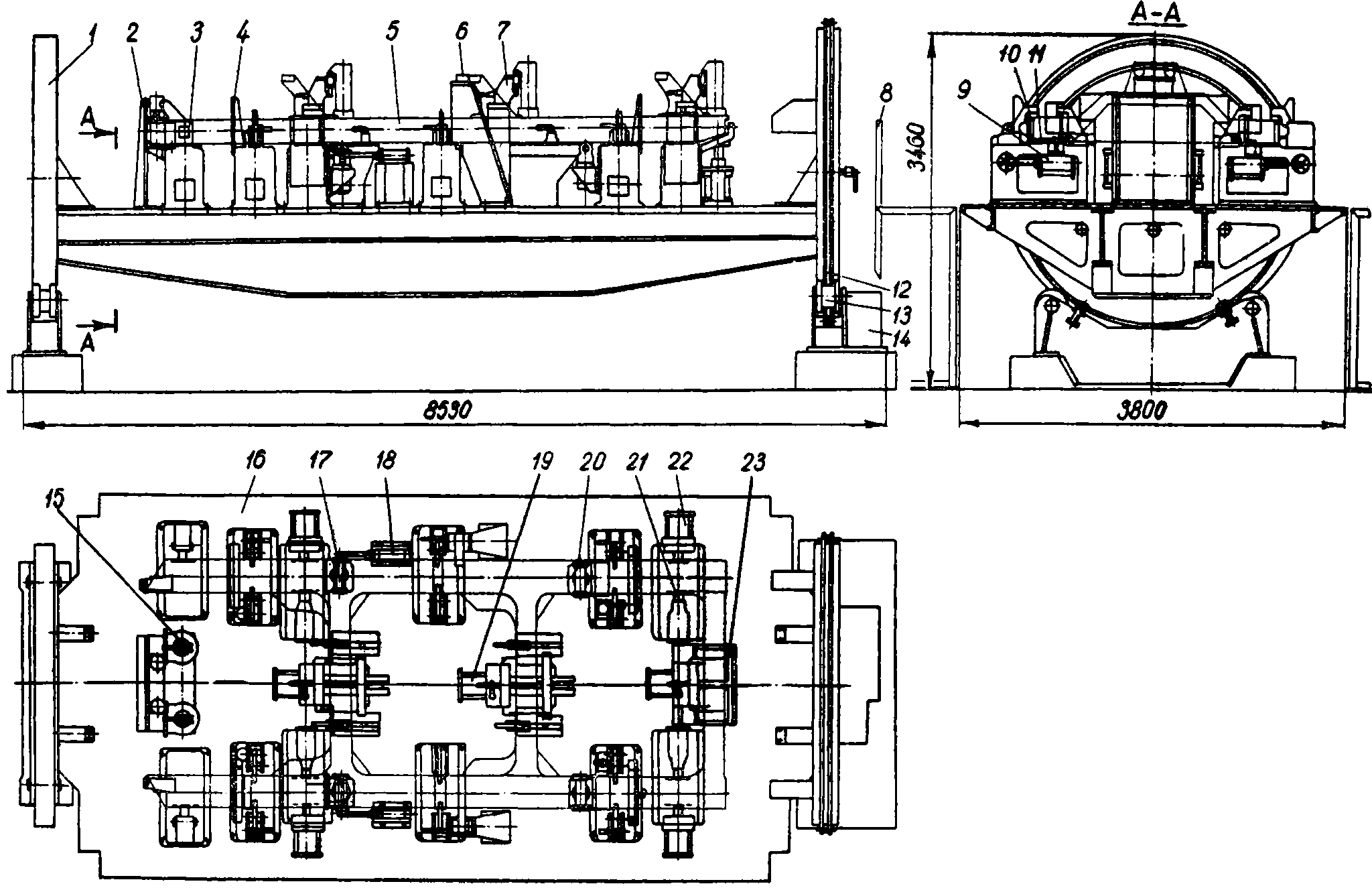

Сборку и сварку рамы тележки на первом этапе производят в цевочном кантователе (рис. 157). Сборку начинают с установки на базовые опоры 11 правой (17) и левой (11) боковин (см. рис. 152). Боковины перемещают в продольном направлении с помощью роликов 17 и 20 до базовых упоров стоек 6 (ролики 17 получают вращение посредством пневмоцилиндров 18 через рейку и реечную шестерню; ролики 20 являются холостыми). Затем в кантователь устанавливают междурамные крепления 6, 9 и концевую балку 15. Междурамные крепления центрируют по базовым упорам стоек 7, 23 и закрепляют вертикальными и горизонтальными прижимами, приводимыми в действие пневмоцилиндрами 19. Для базирования и закрепления концевой балки служит стойка 2. Установив междурамные крепления и концевую балку, боковины подают в поперечном направлении к базовым упорам 21 с помощью пневмоцилиндров 22 и закрепляют в этом положении; к нижним опорным платикам 11 боковины прижимаются прижимами 10, приводимыми в действие через систему рычагов пневмоцилиндрами 9.

После перечисленных работ производят прихватку междурамных креплений и концевой балки к правой и левой боковинам. С целью обеспечения заданного качества ответственных стыковых швов прихватки накладывают на выводных планках, выполненных совместно с основными деталями. С торцовых сторон боковин устанавливают и прихватывают заделки 8. Собранный на прихватках узел сдается для контроля представителю СТК цеха. При контроле качества сборки в кантователе проверяют расстояние между осями боковин, величины зазоров между свариваемыми деталями, прилегание узлов рамы к базовым платикам и упорам, качество подготовки кромок и зачистки мест под сварку. В техническом паспорте рамы тележки производится соответствующая отметка о приеме рамы под сварку.

Рис. 157 Кантователь для сборки и сварки рамы тележки тепловоза 2ТЭ10В:

1, 12 — направляющее и приводное цевочные колёса; 2, 3, 6, 7, 23 — стойки; 4 — отбойник; 5 — свариваемая рама; 8 — подставка; 9, 15, 18, 19, 22 — пневмоцилиндры; 10 — прижим; 11 — опора; 13, 17, 20 — ролики; 14 — привод кантователя; 16 — платформа; 21 — упор

Рис. 158. Схемы наложения швов при сварке рамы тележки:

а — низ рамы; б — верх рамы

Сварочные работы выполняют при строгом соблюдении заданной последовательности наложения сварных швов (рис. 158). Сначала приваривают боковые листы междурамных креплений и концевой балки к боковому листу левой боковины (швы 1 и 2 на рис. 158, а), повернув раму с помощью кантователя на угол 90°. После поворота свариваемого узла на угол 180° выполняют аналогичные работы применительно к правой боковине (швы 3 и 4). Затем, разместив раму тележки кронштейнами для крепления поводков вверх, приваривают нижние листы междурамных креплений и концевой балки к нижним листам правой и левой боковин (швы 5. 8); стыковые швы накладываются одновременно двумя сварщиками с двух сторон рамы в диаметрально противоположных направлениях. В этом же положении рамы осуществляют приварку боковых листов креплений и концевой балки к верхним листам боковин (швы 9 . 12), а после поворота на угол 180° — приварку тех же узлов к нижним листам боковин (швы 13 . 16 на рис. 158,б) и приварку заделок 8. Сваренную конструкцию для проверки качества сварки в кантователе предъявляют представителю стк.

Дальнейшие сборочно-сварочные и слесарные операции выполняются при установке рамы тележки на подставках. При этом вырубают корни швов стыковых соединений с последующей их заваркой. Приваривают верхние листы креплений к верхним листам боковин (швы 17 и 18), устанавливают, прихватывают и приваривают листы 5, 7, 14 и 16 — швы 19. 22 (предварительно на верхние листы боковин с торцов устанавливают на прихватках подкладки 18 и 19). С помощью специальных приспособлений на раму устанавливают и приваривают кронштейны 4 для крепления тормозных цилиндров. Здесь же производят окончательную приварку узлов рамы тележки в местах их стыковки друг с другом и с листами 5, 7, 14 и 16 в соответствии с требованиями чертежа.

Затем выполняются операции по установке на раму тележки шкворневой балки 3. Сборку ведут на специальном стенде, снабженном механизированными с помощью пневмопривода силовыми устройствами. Требуемое взаимное положение рамы и шкворневой балки обеспечивается соответствующими базирующими деталями стенда. В таком положении шкворневую балку прихватывают к междурамным креплениям. При этом непараллельность верхних листов боковин в местах установки опор тепловоза и плоскости обработанного торца прямоугольного проема шкворневой балки не должна превышать 3 мм. Приварку шкворневой балки к междурамным креплениям производят при установке рамы тележки на подставках. Здесь же на раму устанавливают и приваривают некоторые мелкие детали (платики, бонки, болты и пр.).

Дальнейшие технологические операции связаны со слесарной обработкой рамы: обрезка выводных планок, притупление острых кромок по всему периметру сверху и снизу, разметка и правка рамы; после правки на раму устанавливают с помощью специальных приспособлений и приваривают диски 12 и подкладки 13 для установки опор локомотива.

Рис. 159. Кантователь для поворота рам тележек:

1,6 — приводная и поддерживающая стойки; 2, 5 — приводная и поддерживающая цапфы; 3 — платформа; 4 — рама тележки; 7 — ограждение; 8 — воздухопровод; 9 — пневмоцилиндр; 10 — рычаг; 11 — шарнирная тяга; 12 — выдвижная штанга

Выполнение комплекса сборочно-сварочных и слесарных работ с использованием указанных выше подставок и стенда требует неоднократного поворота рамы вокруг ее продольной оси на угол 180°. Установка рамы в требуемое положение обеспечивается с помощью кантователя (рис. 159) с электромеханическим приводом поворота и механизированным креплением свариваемого изделия; последнее осуществляется выдвижными штангами 12, приводимыми в действие пневмоцилиндрами 9 через рычаги 10 и шарнирные тяги 11.

Собранную и сваренную раму тележки подвергают тщательному контролю на соответствие требованиям чертежа. Качество сварных швов стыковых соединений проверяют с помощью ультразвука на специальном кантователе. Обнаруженные дефектные участки вырубают и вновь заваривают с обязательной повторной проверкой УЗ. Данные ультразвукового контроля заносят в специальную карту, прикладываемую к техническому паспорту рамы тележки. Места отгиба скоб кронштейнов для крепления поводков проверяют методом магнитной дефектоскопии. При выявлении трещин дефектный участок вырубают, вырубку подвергают повторным магнитным испытаниям на отсутствие остатков дефекта и заваривают. При контроле рамы проверяют качество сварных швов (визуально и с помощью специальных шаблонов), качество зачистки острых кромок, правильность размеров рамы, наличие в необходимых местах личных клейм сварщиков. Результаты проверки заносятся в паспорт рамы тележки. Принятая СТК рама тележки предъявляется инспектору МПС, а для экспортных локомотивов — инспектору Министерства внешней торговли, после чего поступает на механическую обработку резанием.

Технология локомотивостроения - Технологические процессы изготовления рам тележек локомотивов

§ 45. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ РАМ ТЕЛЕЖЕК ЛОКОМОТИВОВ

Рамы тележек локомотивов — весьма сложные и ответственные узлы. У современных машин они имеют сварную конструкцию. Специфика производства рам тележек обусловлена их принадлежностью к одной из двух основных групп — челюстным или бесчелюстным, а также объемом выпуска изделий. В данном параграфе рассмотрены технологические процессы изготовления рамы бесчелюстной трехосной тележки серийно выпускаемых локомотивов 2ТЭ10В (2ТЭ116) — рис. 151.

- Данные о режимах сварки, нормах времени и квалификации исполнителей не приводим.

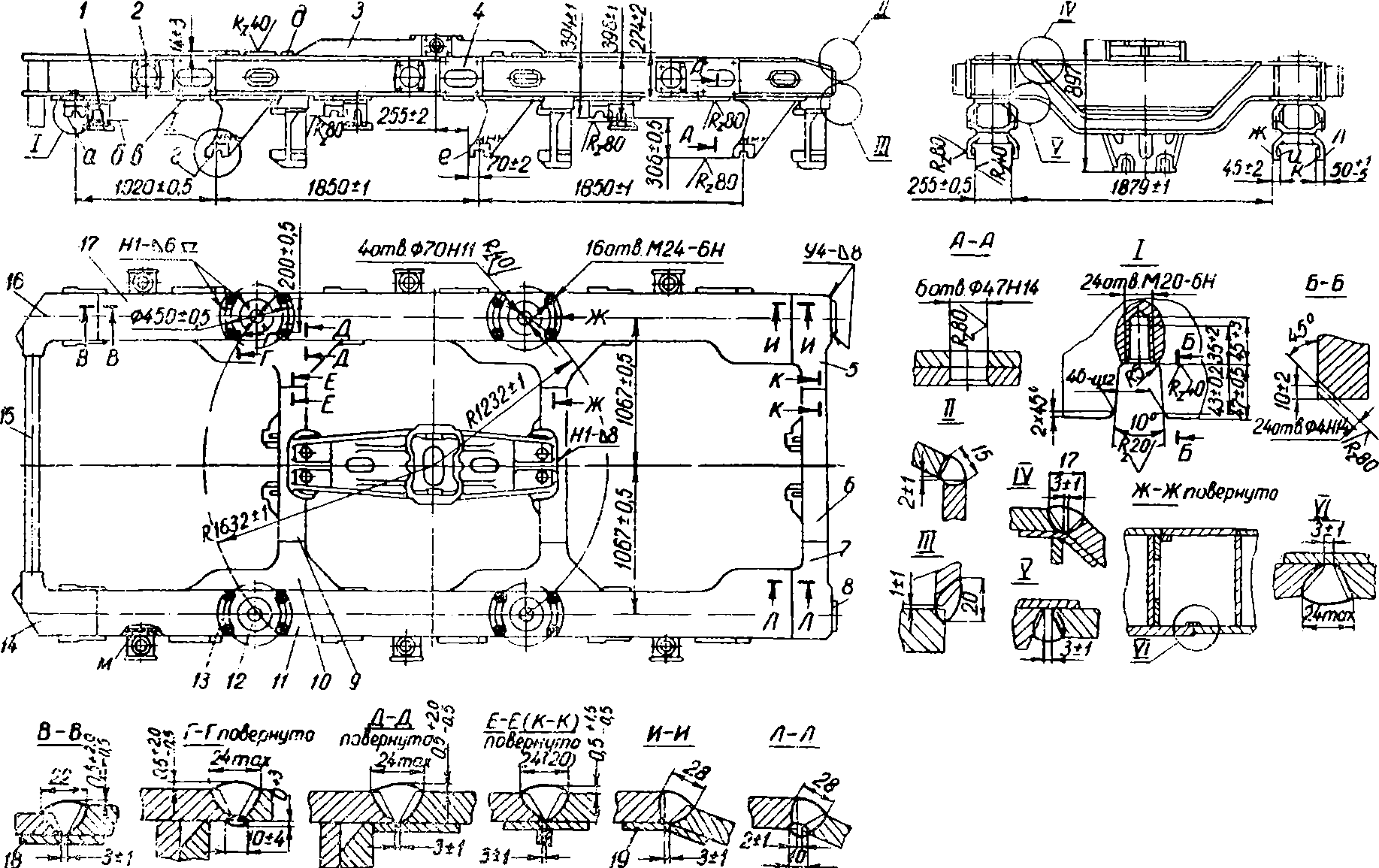

Рис. 151. Рама тележки тепловоза 2ТЭ10В:

1, 4 — кронштейны; 2 — корпус фрикционного гасителя колебаний; 3 — шкворневая балка; 5, 7, 10, 14, 15 — солисты; 6, 9 — междурамные крепления; 8 — заделка; 11, 17 — левая и правая боковины; 12 — диск; 13, 18, 19 — подкладки; 15 — концевая балка

В раме рассматриваемой конструкции листовые детали выполнены из углеродистой стали обыкновенного качества марки Ст.3 (ГОСТ 380—71); шкворневая балка, кронштейны подвешивания тяговых электродвигателей, кронштейны для крепления буксовых поводков и др. — отливки 25Л-Н ГОСТ 977—75. Боковые, верхний и нижний листы боковин имеют толщину соответственно 10, 14 и 22 мм, а листы междурамных креплений—14 мм. Масса рамы — 3514 кг. Сварные соединения — стыковые, нахлесточные, угловые и тавровые (под прямыми углами) — выполняются в соответствии с ГОСТ 5264—80, а угловые и тавровые соединения под острыми и тупыми углами — по ГОСТ 11534—75; сварные швы, отдельные элементы которых имеют отличные от стандартных размеры, вычерчены на рис. 151 в сечениях В—В, Г—Г, Д—Д и др.; большинство не показанных на рисунке сварных соединений—тавровые (ГОСТ 5264—80—ΤΙ— IX 8). Места под сварные швы должны быть зачищены до чистого металла. Местные зазоры между свариваемыми деталями для швов стандартных исполнений не должны превышать: при угловых и тавровых соединениях — 2 мм, при нахлесточных — 0,5 мм; зазоры в стыковых соединениях — 3±1 мм. Швы должны быть очищены от шлака и окалины, а прилегающие поверхности — от брызг расплавленного металла.

Конструкцией рамы тележки в целом предусмотрено применение различных способов сварки — ручной дуговой, полуавтоматической в углекислом газе, автоматической под флюсом и др. При ручной дуговой сварке листовых деталей должны быть использованы электроды типов Э42, Э46 и Э50, а при сварке литых деталей — Э42АФ или Э50АФ с фто- ристо-кальциевым покрытием (ГОСТ 9467—75). Для сварки под слоем флюса следует применять электродную проволоку марки Св-08А, а для сварки в среде углекислого газа — Св-08Г2С диаметром не более 1,6 мм (ГОСТ 2246—70).

Сварные швы должны быть равномерными по сечению, не должны иметь трещин, несплавлений, наплывов, прожогов, кратеров и других дефектов. Дефектные участки швов могут быть удалены механическим путем, воздушно-дуговой строжкой или сдуванием кислородной струей с последующей заваркой электродом той же марки; подрезы глубиной не более 1,5 мм устраняются зачисткой или аргоно-дуговой обработкой. Для сварных швов наиболее ответственных стыковых соединений необходимо предусмотреть ультразвуковой или рентгеновский контроль. Внутренние напряжения после сварки следует снять путем отжига сварной конструкции. Отклонения от общей плоскостности рамы по верхним листам правой и левой боковин — не более 5 мм на всей длине.

Для выполнения предъявленных к раме тележки технических требований сварочные работы должны производиться сварщиками, выдержавшими испытания на право сварки ответственных конструкций.

С целью наиболее рационального изготовления рамы тележки — сложной пространственной конструкции больших размеров — целесообразно ее отдельные составные части, такие, как боковины, междурамные крепления, концевая балка, выделить в технологические узлы с последующей сборкой и сваркой рамы. Это обеспечивает, как отмечалось в § 43, доступность сварных соединений, удобство их выполнения и последующего операционного контроля, облегчает использование высокопроизводительного технологического оборудования и оснастки. Возможность параллельной сборки и сварки отдельных узлов сокращает производственный цикл изготовления рамы тележки. Кроме того, общая деформация всей рамы в условиях изготовления по данной схеме получается меньшей (с учетом правки деформированных технологических узлов, которая осуществляется легче, чем правка полностью сваренной рамы).

Основные узлы рамы тележки изготовляются по принципиально общей схеме, включающей подготовительные и заготовительные операции, сборку, сварку, при необходимости правку, термическую обработку, механическую обработку резанием, а также технический контроль и грунтование. Предварительная механическая обработка узлов ограничивается подготовкой измерительных баз и кромок для последующей сборки и сварки рамы тележки. Окончательную станочную обработку выполняют в собранной (сваренной) раме; при этом обработке подлежат поверхности для установки опорно-возвращающих устройств, буксовых поводков, элементов рессорного подвешивания. Готовую раму окрашивают в соответствии с требованиями к окраске локомотива.

Ниже описаны основные этапы изготовления рамы тележки по рис. 151 на поточных механизированных линиях в условиях Ворошиловградского тепловозостроительного завода. При этом технологические процессы изготовления узлов рамы рассмотрены применительно к боковинам.

45.1. Изготовление боковин

Боковина (рис. 152) рамы тележки—один из наиболее сложных ее узлов с большим объемом сварочных работ, со сварными соединениями значительной протяженности.

Наружные продольные швы коробки боковины, формируемые с помощью механизированной сварки под флюсом 1 , выполняются в соответствии с ГОСТ 8713—79, остальные швы — по ГОСТ 5264—80, в том числе не указанные на рисунке сварные соединения — нахлесточные —Н1— ⊿ 8.

1 Данные соединения отмечены на рисунке звездочкой.

Рис. 152. Боковина рамы тележки тепловоза 2ТЭ10В:

1, 9, 12 — подкладки; 2, 4 — пластины; 3, 5, 6, 8, 11 — торцовый, верхний, боковые и нижний листы; 7, 10 — кронштейны; 13 — ребро; 14 — чайка

Участки сварных швов приварки кронштейнов 7 и 10 для крепления буксовых поводков и установки опор пружин (см. вид А и сечение Г—Г) должны быть упрочнены аргоно-дуговой обработкой. Вертикальный и горизонтальный прогибы и пропеллерность боковины не должны превышать 4 мм. Остальные требования соответствуют изложенным выше применительно к раме тележки в целом 1 .

Комплекс подготовительных и заготовительных работ при изготовлении боковин включает в себя очистку листовой стали и литых заготовок, правку, разметку, резку, гибку, подготовку кромок, зачистку мест под сварные швы и другие работы. Обработка составных частей боковины не сложна. Листовые детали вырезают на гильотинных ножницах или путем газовой резки, используя для фасонных деталей газорежущие копировальные автоматы; кромки под сварку фрезеруют «пакетом» на специальном станке двумя торцовыми фрезами одновременно. Привалочные плоскости литых заготовок — кронштейнов и обечаек 2 — фрезеруют на универсальных станках.

Сборку боковины начинают с формирования каркаса ее коробки. Каркас собирают на специальном стенде (рис. 153), снабженном соответствующими установочными устройствами и зажимами с пневматическим приводом. В стенд последовательно устанавливают, выставляя по базовым упорам, боковые листы 6 и 8, обечайки 14 и ребра жесткости 13 и закрепляют их пневмоприжимами. Для базирования боковых листов служат опоры 6, упоры 8, центровики 12 и 15, входящие в овальные вырезы листов, а также штыри 19 и прижим 20. Базирование обечаек 14 производится с помощью подставок 9 и механизмов 10, а ребер 13 — по наклонным направляющим стоек 7. Крепление деталей каркаса боковины осуществляется зажимами И, 16, 17 и 18 с пневматическим приводом (пневмоцилиндры и воздухопровод размещены внутри платформы 3 стенда). Обечайки 14 и ребра 13 прихватывают электросваркой к листам 6 и 8.

Собранный на прихватках каркас коробки боковины снимается со стенда и подается к цапфовому двухстоечному кантователю с электромеханическим приводом поворота (рис. 154) для дальнейшей сборки и сварки каркаса с нижним и верхним листами. На опоры 26 платформы 9 кантователя устанавливают нижний лист 11 боковины, базируя его в поперечном направлении с помощью двух упоров 24, а в продольном — по угловому упору 6. Лист закрепляют тремя зажимными устройствами, приводимыми в действие пневматическими цилиндрами 28.

1 Размеры, заключенные на рис. 152 в скобки, указаны для собранной и окончательно обработанной рамы тележки.

2 Полые литые вставки — обечайки 14 — предусмотрены для усиления рамы тележки в местах овальных отверстий в боковинах, предназначенных для прохода горизонтальных рычагов рычажной передали тормоза.

Рис. 153. Стенд для сборки каркаса коробки боковины:

1 — тумба; 2 — воздухопровод; 3 — платформа; 4 — распределительный кран; 5 — каркас коробки боковины; 6 — опора; 7 — стойка; 8, 14 — упоры; 9 — подставка; 10 — механизм центрирования обечайки; 11, 16, 17, 18 — пневмозажимы; 12, 15 — центровики; 13 — механизм центрирования бокового листа и обечайки; 19 — штырь; 20 — прижим

Рис. 154. Кантователь для сборки и сварки коробки боковины: 1, 17 — плиты; 2 — пневмопанель; 3 — пневмо- распределительная муфта; 4, 14 — поддерживающая и приводная стойки; 5, 13 — поддерживающая и приводная цапфы; 6, 7, 24, 25 — упоры; 8, 11 — пневмоприжимы; 9 — платформа; 10 — распределительный кран; 12 — свариваемый узел; 15, 16, 19, 22 — цилиндрические зубчатые колеса; 18 — электродвигатель; 20 — упругая муфта; 21 — червячный редуктор; 23, 28 — пневмоцилиндры; 26 — опора; 27 — верхний прижим

На лист 11 устанавливают каркас коробки боковины, фиксируя его положение упорами 25 и 6. Крепление каркаса осуществляется семью пневмозажимами (см. разрез А—А) в горизонтальном и вертикальном направлениях. (Подвод сжатого воздуха к пневматическим цилиндрам осуществляется через цапфу 5 кантователя.) Каркас коробки прихватывают электросваркой к нижнему листу боковины с внутренней стороны, поворачивая платформу со свариваемым узлом в подшипниках стоек 4 и 14 в удобное для сварки положение. (Вращение платформа получает от электродвигателя 18 через червячный редуктор 21 и две пары цилиндрических шестерен 22—19 и 16—15.) Затем в кантователь устанавливают торцовый лист 3 и прихватывают его к боковым листам 6 и 8.

Зазоры между деталями, подлежащими сварке, и в местах прилегания к упорам кантователя должны быть минимальными. Эти зазоры, а также неприлегание (не свыше 0,5 мм) свариваемых деталей к базовым упорам тщательно контролируют. После проверки качества сборки производят сварку собранных деталей боковины внутри каркаса коробки, а также приварку обечаек 14 к боковым листам 6 и 8 по проемам окон с наружной стороны.

Сварочные работы выполняют полуавтоматами в среде углекислого газа. Свариваемый узел при этом поворачивают в удобные для сварки положения. Для избежания короблений сварку внутренних продольных швов коробки боковины ведут обратноступенчатым способом от середины к концам участками длиной 300 . 400 мм (рис. 155,а). Сварочные работы внутри коробки предъявляют представителю секции технического контроля (СТК) цеха, который проверяет качество сварки и зачистки швов и прилегающих поверхностей. После сварки на коробку боковины устанавливают верхний лист 5, предварительно раскрепив верхние пневмоприжимы 27 кантователя. Лист 5 базируют по упорам 24 и 7 (последний — регулируемый) и закрепляют пневмозажимами 27. Повернув свариваемый узел в кантователе на угол 180° (листом 5 вниз), производят прихватку верхнего листа к боковым листам 6 и 8.

После снятия с кантователя коробку боковины устанавливают на стенд верхним листом вниз для сборки с кронштейнами 10 и 7. Коробка базируется по упорам стенда и закрепляется пневматическими зажимами. Кронштейны 10 и 7 устанавливают на нижний лист 5 боковины, досылая в продольном направлении торцы поводковых скоб до упора в базовые платики стенда. В поперечном направлении кронштейны 10 и 7 центрируют, совмещая осевые риски основания кронштейнов с осевой линией на нижнем листе коробки боковины. В таком положении кронштейны прихватывают электросваркой к листу 11.

Рис. 155. Схемы наложения швов при сварке боковины

Собранную на прихватках и частично сваренную боковину подают на установку для автоматической сварки под флюсом наружных продольных швов и закрепляют ее в кантователе установки. Повернув в кантователе свариваемый узел на 45° (сварка «в лодочку»), приваривают нижний лист 11 к боковому листу 6 коробки боковины, а после поворота на угол 180° — верхний лист 5 к боковому листу 8. Затем при соответствующих (сварка «в лодочку») углах поворота свариваемого узла осуществляют приварку нижнего листа к боковому листу 8, а верхнего — к боковому 6.

Для завершения сборочно-сварочных работ боковину устанавливают в кантователь (рис. 156) на платики 23, базируя ее с помощью двух упоров 22 и закрепляя прихватами 24 и 21 с пневматическими приводами. (Поворот платформы 12 с изделием разрешается только при установленных штырях 19.) Сначала приваривают верхний лист 5 к боковому в местах нависания выступающих частей листа, которые были труднодоступны для автоматической сварки на предыдущей операции. Затем, повернув боковину боковым листом 6 вверх, устанавливают на него пластины 4, 2 и подкладку 1 и прихватывают их электросваркой к листу. При этом пластины 2 и 4 выставляют симметрично по окнам обечаек 14.

Рис. 156. Кантователь для окончательной сборки и сварки боковины:

1, 4, 7, 8 — цилиндрические зубчатые колеса; 2 — червячный редуктор; 3 — упругая муфта; 5 — электродвигатель; 6, 18 — плиты; 9, 15 — приводная и поддерживающая стойки; 10, 14 — приводная и поддерживающая цапфы; 11 — распределительный кран; 12 — платформа; 13 — свариваемый узел; 16 — пневмораспределительная муфта; 17 — пневмопанель; 19 — предохранительный штырь; 20, 25 — пневмо- цилиндры; 21, 24 — прихваты; 22 — упор; 23 — опора

Повернув свариваемый узел на 180°, на боковой лист 8 устанавливают и прихватывают к нему подкладки 12, а после поворота на 90° устанавливают и прихватывают к нижнему листу боковины подкладки 9. Подкладки 12 и 9 базируют с помощью шаблонов.

После сборки боковины с перечисленными деталями производят их приварку, а также приваривают кронштейны 7 и 10. Свариваемый узел при этом поворачивают с помощью кантователя в удобное для сварщика положение. Сварка осуществляется полуавтоматами под слоем флюса. Швы сварных соединений накладывают в определенной последовательности в направлениях, указанных стрелками на рис. 155, б, в, г.

После окончания сварочных работ производят контроль качества наложения наружных продольных швов коробки боковины, приварки кронштейнов и накладных деталей, проверяют качество зачистки швов и прилегающих к ним поверхностней, а также наличие личных клейм сварщиков. В паспорте рамы тележки делается соответствующая отметка о приемке сварки продольных швов коробки боковины, кронштейнов и накладных деталей.

С целью создания плавного перехода от шва к основному металлу швы приварки кронштейнов к нижнему листу боковины упрочняют аргоно-дуговой обработкой дугой постоянного тока длиной 4 . 8 мм. Обрабатываемые места предварительно очищают от грязи, ржавчины, масла.

Боковины рамы тележки являются высоконагруженными конструкциями локомотива. Поэтому после проведения всех сборочно-сварочных работ для снятия технологических сварочных напряжений их подвергают термической обработке — отжигу в газовых печах с выкатными подинами. Загрузка боковин в печь производится при температуре не свыше 300° С. Нагрев до температуры отжига (600±20°С) ведется в течение 2 ч с последующей двухчасовой выдержкой при данной температуре. Охлаждаются боковины сначала в выключенной печи (до температуры 300° С), а затем на воздухе вне печи.

После термической обработки боковины производят ее разметку с целью установления степени и мест искривлений и последующую правку на гидравлическом прессе. Припуски на предварительную механическую обработку резанием на соответствующих поверхностях боковины после правки должны находиться в пределах 2,5 . 3 мм. Прогиб и пропеллерность боковины не должны превышать 4 мм на всей ее длине. Выправленный узел подвергают повторному техническому контролю согласно требованиям чертежа и передают для механической обработки резанием.

В боковинах фрезеруют внутренние (обращенные в сторону продольной оси рамы тележки) щечки поводковых скоб кронштейнов 10, плоскости подкладок 9, 1 и пластин 4, 2, скосы и фаски на выступающих частях нижнего листа 11 (места соединения боковины с междурамными креплениями). Обработку ведут на универсальном и специальном продольно-фрезерных станках с применением соответствующих приспособлений. Необходимые сверлильные работы (обработка отверстий МЗО в пластинах 4 и 2) выполняют с помощью накладных кондукторов на радиально-сверлильном станке одновременно в двух боковинах. После окончательного технического контроля боковины грунтуют и подают на линию сборки и сварки рам тележек.

Ремонт Автомобильных рам. Конспект.

В 2001 году по материалам книги "Ремонт автомобильных рам" (автор Гурман В.С.) сочинился документ. Возможности этот документ подшить к записи я не нашел, поэтому завожу его вручную.

По сути дела это просто конспект книги, поэтому высказываю здесь своё искреннее уважение автору и исследователям проблемы.

И, конечно, помним, что возраст книги уже превышает пол-века.

ТЕХНИЧЕСКИЕ УСЛОВИЯ

РЕМОНТ РАМЫ АВТОМОБИЛЕЙ

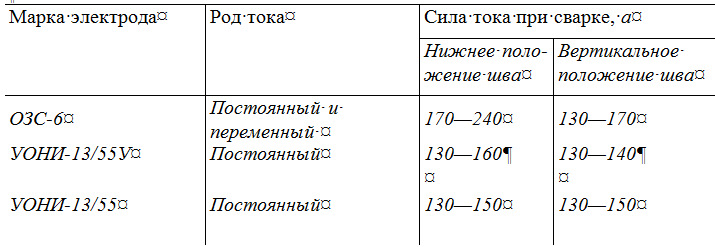

При ремонте рам можно пользоваться только качественными электродами.

Перед сваркой электроды должны быть обязательно просушены в течение 1 ч

при температуре 140—160 ОС так как влажность обмазки приводит к пористости металла шва.

К сварке деталей рамы должны допускаться только дипломированные сварщики 5 – 6 разряда, прошедшие аттестацию.

Рабочее место сварщика должно быть оборудовано амперметром.

Необходимо производить упрочнение поверхностным наклёпом участков, опасных к возникновению трещин усталости.

При условии выполнения этих принципов можно восстановить выносливость

деталей рамы автомобиля до уровня выносливости новых деталей.

1

Подготовка рамы к ремонту.

Повреждённый участок рамы необходимо тщательно отмыть от загрязнений.

Места, имеющие трещины и места возможного зарождения трещин должны быть зачищены вращающейся стальной щёткой до металлического блеска для облегчения обнаружения трещин.

Зачищенные места осматривают при помощи 4-кратной лупы. Таким образом удаётся обнаружить трещины, незаметные без зачистки на 20% рам автомобилей. Без выполнения этой операции надёжность рамы после ремонта гарантировать нельзя.

2

Определение способа ремонта деталей рамы.

Допускается ремонт деталей рамы заваркой трещин, отрезкой или вырезкой поврежденной части и приваркой дополнительной детали.

Все сварные соединения должны быть выполнены в стык.

Приварка вставок, а также приварка дополнительных деталей внахлестку не допускается.

На одной продольной балке не должно быть более трех сварных соединений, включая заваренные трещины.

При ремонте трещин, проходящих через отверстие, последнее должно быть обязательно заварено.

В тех случаях, когда в опасном месте имеется несколько одинаковых концентраторов напряжений, лучше вырезать его.

Рассмотрим конкретный пример.

Так как напряжения у всех трех отверстий приблизительно одинаковы, то при возникновении трещины у одного из отверстий, у других двух запас выносливости материала, по-видимому, почти израсходован и упрочнение наклепом может оказаться неэффективным. Поэтому лучше заменить часть материала. В рассматриваемом случае вырезать следует до оси продольной балки . Если вырезать одну лишь полку, то на стенке может остаться невидимый конец трещины, который станет очагом нового разрушения, так как вблизи полки напряжения от изгиба достаточно велики.

При переменных нагрузках отверстие не является препятствием для развития трещин усталости. Многие трещины, зарождающиеся на кромках профиля, развиваются к отверстию и легко пересекают его.

Таким образом, сверление отверстия в конце трещины излишне.

Вместе с тем конец трещины бывает трудно выявить, поэтому, чтобы не заваренная часть трещины не могла стать причиной повторного разрушения детали, следует прорезать трещину по ее направлению дальше видимого конца. Если видимый конец расположен на полке или сгибе профиля, то прорезать следует по всей полке и по стенке не менее 50 мм от полки. Если трещина распространилась на стенку, то прорезать следует на 50 мм дальше видимого конца трещины.

Ширина реза 1…2 мм.

Если трещина доходит до отверстия или пересекает его, то последнее следует заварить на медной подкладке, а кромки вновь просверленного отверстия упрочнить наклепом. С этой целью целесообразно сверлить отверстие диаметром на 1 мм меньше, чем требуется по чертежу и раздать его до нужного диаметра.

3

Ремонт

Качество сварки оказывает решающее влияние на выносливость отремонтированных деталей и долговечность собранных из этих деталей рам.

Сварные швы, проходящие через места прилегания кронштейнов, должны быть зачищены заподлицо с поверхностью детали.

Перед осмотром со сварных швов должен быть удален шлак, а их поверхность должна быть тщательно зачищена.

Сварные швы не должны иметь подрезов, раковин и пор. Кратеры должны быть заплавлены. Усиление сварных швов не должно возвышаться над поверхностью детали более чем на 2 мм. Допускается опиливание усиления шва на сгибе профиля. В месте выхода на кромку профиля шов должен быть подварен вровень с кромкой.

При переходе от нижнего к вертикальному шву следует снизить силу тока, в противном случае металл будет стекать и образуется прожог. Так как длина вертикального шва очень мала, а качество сварки должно быть безукоризненным, сварщик не может каждый раз подбирать силу тока пробой. Поэтому рабочее место, где заваривают детали рамы должно быть оборудовано амперметром, по которому сварщик, не осуществляя проб, мог бы устанавливать должную силу тока.

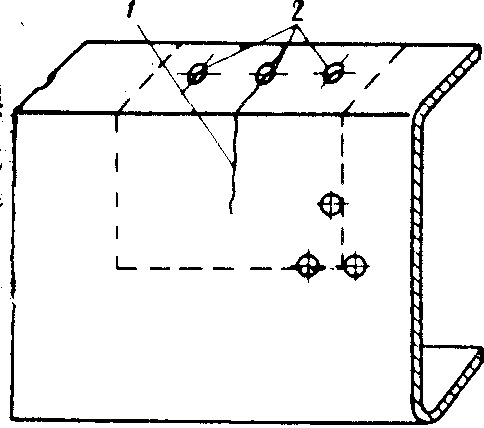

Сваривать детали необходимо следующими электродами диаметром 4 мм:

Применение других электродов не допускается.

Сварка осуществляется двухсторонним швом с двумя симметричными скосами двух кромок.

Читайте также: