Сборка сваркой пайкой склеиванием

Обновлено: 17.05.2024

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1250 р./ак.ч.

Введение

Неразъемными соединениями называются такие, повторная сборка и разборка которых невозможна без повреждения деталей. К ним относятся соединения сварные, паяные, соединения, получаемые склеиванием, соединения заклепками и т.д.

6.1 Соединения сварные

Сварка — один из наиболее прогрессивных способов соединения составных частей изделия. Сварка — это процесс получения неразъемного соединения путем сплавления металлов деталей и сварочного электрода. При сплавлении образуется сварной шов.

Существует много видов сварки и способов их осуществления, например:

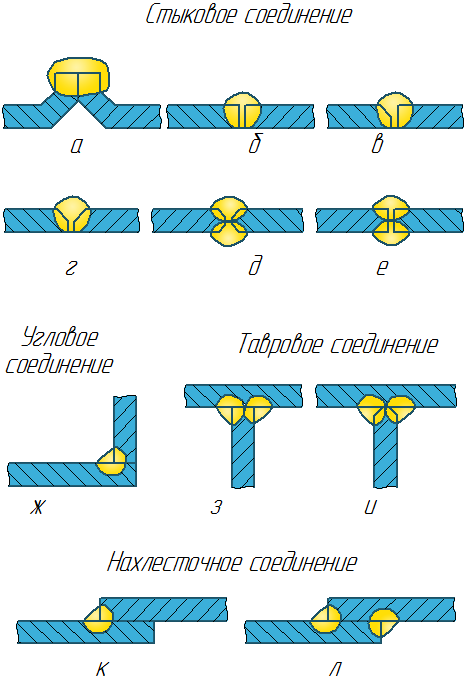

Сварные соединения (швы) делятся на следующие виды:

- стыковое, обозначаемое буквой С (Рисунок 6.1, а-е);

- угловое, обозначаемое буквой У (Рисунок 6.1, ж);

- тавровое, обозначаемое буквой Т (Рисунок 6.1, з, и);

- нахлесточное, обозначаемое буквой Н (Рисунок 6.1, к, л);

Рисунок 6.1 — Виды сварных швов

Кромки свариваемых деталей могут быть подготовлены: с отбортовкой (Рисунок 6.1, а), без скосов (Рисунок 6.1, б, е, ж, к), со скосом одной кромки (Рисунок 6.1, в), со скосом обеих кромок (Рисунок 6.1, г), с двумя симметричными скосами одной кромки (Рисунок 6.1, д, и) и др.

Шов может быть односторонний (Рисунок 6.1, а, б, в, г, ж, к) и двусторонний (Рисунок 6.1, д, е, з, и, л).

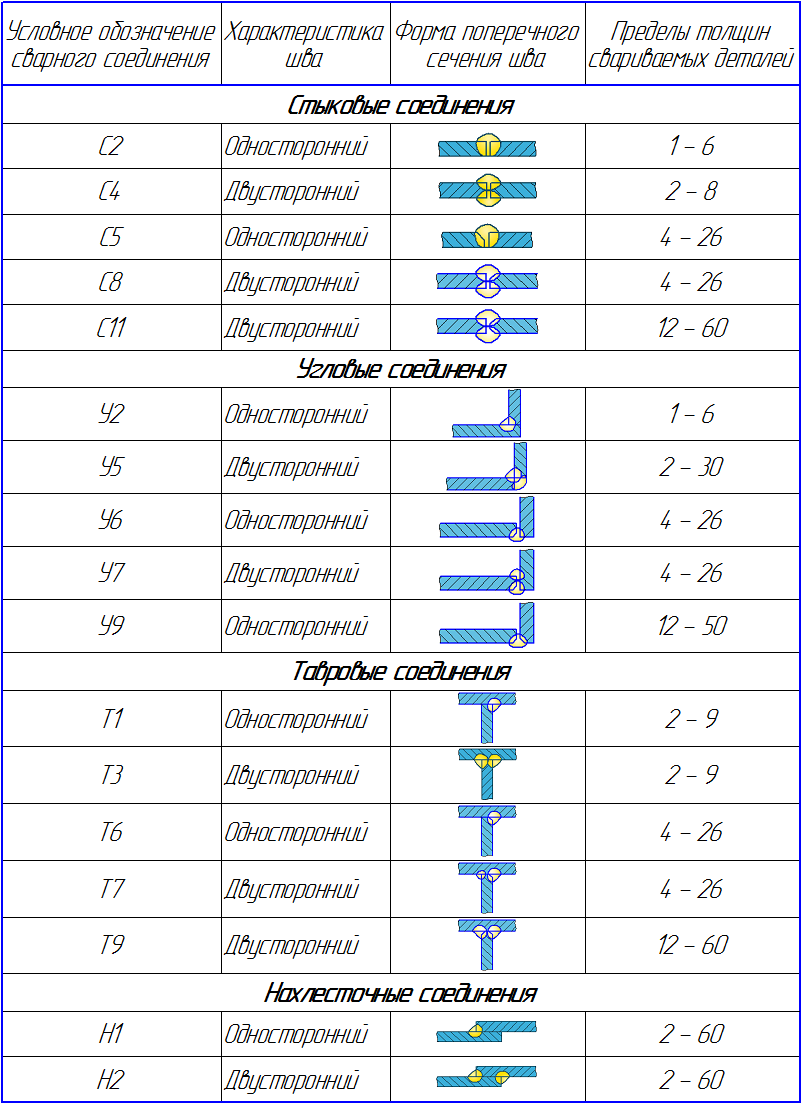

На чертежах к буквенному обозначению сварного шва добавляют цифровое, которое характеризует всю совокупность конструктивных элементов сварного шва, т.е. вид подготовки кромок, толщину свариваемых деталей и т.д.

Например, стыковое соединение, односторонний шов без скосов обеих кромок для деталей толщиной S = 1…6 мм — обозначается С2; тавровое соединение, шов двусторонний с двумя скосами одной кромки, толщина деталей S = 12…100 мм — обозначается Т9, см. таблицу ниже, на которой представлены некоторые обозначения типов сварных швов.

Шов характеризуется размером катета поперечного сечения шва (в нахлесточном, угловом и тавровом соединениях). Шов может быть непрерывным (Рисунок 6.2, а), прерывистым с цепным расположением свариваемых участков (Рисунок 6.2, б) и непрерывным с шахматным расположением свариваемых участков (Рисунок 6.2, в).

| а | б | в |

Рисунок 6.2 — Расположение сварочных швов

Выступающую часть шва над поверхностью основного металла называется выпуклостью или усилением шва (Рисунок 6.3). Шов может выполняться по замкнутой (Рисунок 6.4, а) или незамкнутой линии (Рисунок 6.4, б).

| а | б |

Рисунок 6.3 — Усиление шва

| а | б |

Рисунок 6.4 — Замкнутая (а) и незамкнутая (б) линии шва

Согласно ГОСТ 2.312-72, шов сварного соединения независимо от способа сварки условно изображают сплошной основной (видимый шов) или штриховой (невидимый шов) линией (Рисунок 6.5, а). Одиночные сварные точки изображают знаком «+» высотой и шириной 5…10 мм, толщина линий S (Рисунок 6.5, б). Невидимые сварные точки не изображают.

На Рисунке 6.5, а показаны примеры условных обозначений сварных швов:

- верхний шов (изображен штриховой линией) нахлесточного соединения, выполнен ручной электродуговой сваркой при монтаже изделия, по незамкнутой линии, катет шва 5 мм, шов прерывистый с цепным расположением провариваемых участков, l-50 мм и t-100 мм;

- нижний шов таврового соединения выполнен при монтаже изделия ручной электродуговой сваркой, шов прерывистый цепной, l-50 мм, t-100 мм, катет шва 5 мм, шов выполняется при монтаже изделия.

Рисунок 6.5 — Пример изображения и обозначения сварного шва на чертеже

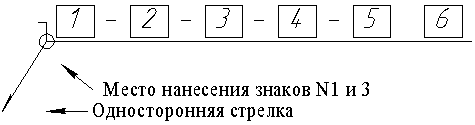

Условное обозначение шва наносят на полке линии-выноски, проведенной от изображения шва с лицевой стороны (Рисунок 6.6, а) или под полкой линии-выноски, проводимой от оборотной стороны (Рисунок 6.6, б).

Линию-выноску начинают односторонней стрелкой.

| а | б |

Рисунок 6.6 — Схема нанесения условного обозначения сварного шва

В условном обозначении шва могут быть применены знаки, представленные в таблице 6.1.

Таблица 6.1- Условные обозначения типа сварного шва

В скобках приведено изображение знаков при обозначении шва с оборотной стороны, т.е. при записи условного обозначения шва под полкой линии-выноски.

Все знаки выполняют тонкими линиями. Высота знаков должна быть одинаковой с высотой цифр, входящих в обозначение шва.

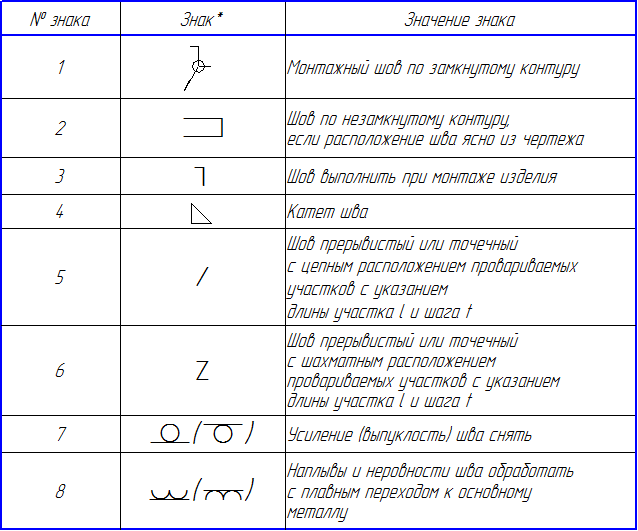

На Рисунке 6.7 приведено полное условное обозначение стандартного шва или одиночной сварной точки по ГОСТ 2.312-72.

Рисунок 6.7 — Условное обозначение сварного шва

1 — Обозначение стандарта на типы и конструктивные элементы швов

2 — Буквенно-цифровое обозначение шва

3 — Условное обозначение способа сварки (допускается не указывать)

4 — Знак 4 (табл.6.1) и размер катета

5 — Размер:

— для прерывистого шва — длины привариваемого участка

— для одиночной сварной точки, или контактной точечной сварки — расчетного диаметра точки

— для контактной шовной сварки — расчетной ширины шва

— для прерывистого шва контактной шовной сварки — расчетной ширины шва, знак умножения, размер длины привариваемого участка, знак / и размер шва

6 — Вспомогательные знаки

При наличии одинаковых швов обозначение наносят у одного изображения, а у остальных проводят линии-выноски с полками для указания номера шва (Рисунок 6.8, а, б) или без полок, если все швы одинаковые (Рисунок 6.8, в).

| а | б | в |

Если все сварные швы, изображенные на чертеже изделия, хотя и разных типов, выполняют по одному и тому же стандарту, например, ГОСТ 5264-80, его обозначение на полке не указывают, а дают ссылку в технических требованиях.

6.2 Соединения паяные

В паяных соединениях детали соединяются путем схватывания металлов припоя и деталей. Пайку применяют для получения герметичности, образования покрытия от коррозии (лужения), при соединении деталей, и т.д. В ряде случаев способ соединения пайкой имеет преимущество перед сваркой, его широко применяют в радиотехнике, электронике, приборостроении.

Существует большое число способов пайки, простейшим из которых является пайка паяльником.

Способ пайки указывают в технической документации.

- по температуре расплавления на:

- особолегкоплавкие (до 145° С),

- легкоплавкие (до 450° С),

- среднеплавкие (до 1100° С),

- высокоплавкие (до 1850° С) и

- тугоплавкие (свыше 1850° С);

- по основному компоненту на:

- оловянные (ПО),

- оловянно-свинцовые (ПОС),

- цинковые (ПП),

- медно-цинковые (латунные, ПМЦ),

- серебряные (ПСр) и др.

Наиболее широко применяются оловянно-свинцовые припои. Выпускают припои в виде проволоки (Прв), прутков (Пт), лент (Л) и др.

Марку припоя записывают в технических требованиях по типу:

ПОС 40 ГОСТ (без указания сортамента) или

Припой Прв КР2 ПОС 40 ГОСТ 21931-76 1931-76 (с указанием сортамента),

где Прв КР2 — проволока круглого сечения диаметром 2 мм. Число 40 указывает содержание олова в процентах (остальное — свинец); припой ПСр 70 ГОСТ 19733-74* — 70% серебра, 26% меди и 4% цинка; припой ПОС 40 — мягкий, ПСр 70 твердый.

При соединении получается паяный шов (ГОСТ 19249-73 — Соединения паяные. Основные типы и параметры).

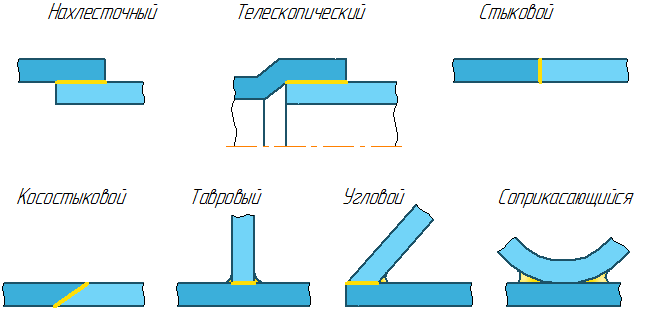

Как и сварные, паяные швы (П) подразделяют (рис. 6.9) на: нахлесточные (ПН-1, ПН-2,…); телескопические (ПН-5, ПН-6); стыковые (ПВ-1,ПВ-2,…); косостыковые (ПВ-3, ПВ-4); тавровые (ПТ-1,ПТ-2,…); угловые (ПУ-1,ПУ-2,…); соприкасающиеся (ПС-1,ПС-2,…).

Рисунок 6.9 — Типы паяного шва

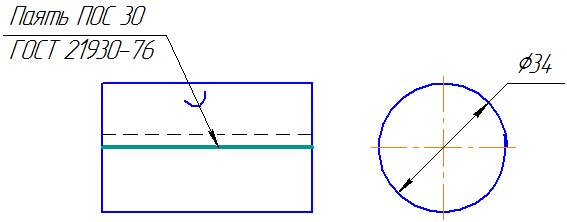

Согласно ГОСТ 19249-73*, тип шва указывают на полке линии-выноски (Рисунок 6.10).

Рисунок 6.10 — Пример обозначения паяного шва на чертеже

6.3 Соединение заклепками

Такие соединения применяют для деталей из несвариваемых, а также не допускающих нагрева материалов в самых различных областях техники – металлоконструкциях, котлах, судо- и самолетостроении.

Заклепки изготавливают из достаточно пластичных для образования головок материалов: сталей марок Ст2, Ст3, Стали 10, латуни, меди и др. Материал заклепок должен быть однородным с материалом соединяемых металлических деталей.

Наиболее широко применяют заклепки с полукруглой, потайной, полупотайной, плоской головкой, классов точности В и С, с покрытием и без него.

Рисунок 6.11 — Заклепки

Обозначение: Заклепка С8х20.38.МЗ.136 ГОСТ …, где — С — класс точности, 8 — диаметр, 20 — длина, 38 — обозначение группы материала, М3 — марка материала (медь), 136 — обозначение вида и толщины покрытия.

Отверстия под заклепки пробивают или сверлят немного больше размера (на 0,5 …1 мм) диаметра заклепки.

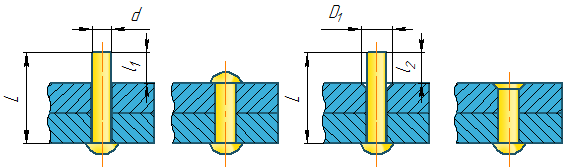

Свободный конец должен иметь длину, необходимую для изготовления замыкающей головки (Рисунок 6.12) и выбираемую по ГОСТ 14802-85 — «ЗАКЛЕПКИ (ПОВЫШЕННОЙ ТОЧНОСТИ) Диаметры отверстий под заклепки, размеры замыкающих головок и подбор длин заклепок», размеры гнезд регламентированы ГОСТ 12876-67 — «Поверхности опорные под крепежные детали. Размеры».

.

Рисунок 6.12 — Расчет длины заклепки

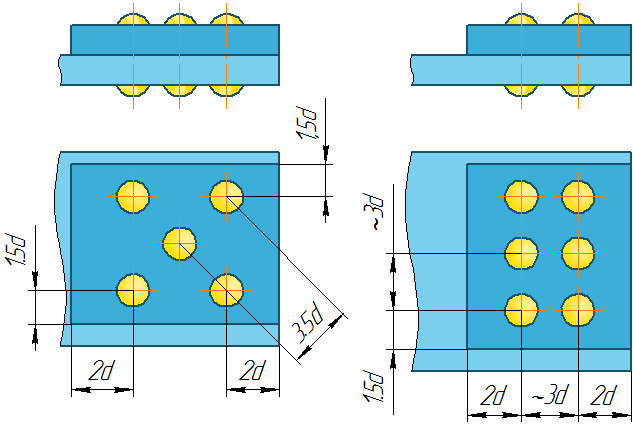

По назначению заклепочные швы делят на прочные, плотные, обеспечивающие герметичность, и плотно-прочные. По конструктивным признакам заклепочные швы бывают одно-, двух-, трехрядные и т.д. с листами, расположенными встык с одной или двумя накладками, с цепным или шахматным расположением заклепок (Рисунок 6.13).

Рисунок 6.13 — Варианты расположения заклепок

Если шов содержит заклепки одного типа и с одинаковыми размерами, то на чертеже согласно ГОСТ их обозначают одним из условных знаков в одном-двух местах каждого соединения, а в остальных — центровыми или осевыми линиями (Рисунок 6.14). На чертеже наносят размеры расстояний между заклепками в ряду, между рядами и от кромок листов.

Рисунок 6.14 — Условные изображения заклепок различного типа на чертеже

Рисунок 6.15 — формирование замыкающей головки

Рисунок 6.16 — Изображение заклепки с полукруглой головкой

| Диаметр стержня d | Диаметр головки D | Высота головки H | Радиус под головкой r, не более | Радиус сферы головки R | Расстояние oт основания головки до места измерения диаметра, l |

|---|---|---|---|---|---|

| 1 | 1,8 | 0,6 | 0,2 | 1 | 1,5 |

| 1,2 | 2,1 | 0,7 | 1,2 | ||

| (1,4) | 2,5 | 0,8 | 1,4 | ||

| 1,6 | 2,9 | 1,0 | 1,6 | ||

| 2 | 3,5 | 1,2 | 1,9 | ||

| 2,5 | 4,4 | 1,5 | 2,4 | 3 | |

| 3 | 5,3 | 1,8 | 2,9 | ||

| (3,5) | 6,3 | 2,1 | 0,4 | 3,4 | |

| 4 | 7,1 | 2,4 | 3,8 | ||

| 5 | 8,8 | 3,0 | 4,7 | 4 | |

| 6 | 11 | 3,6 | 0,5 | 6 | |

| 8 | 14 | 4,8 | 7,5 | ||

| 10 | 16 | 6,0 | 0,6 | 8,3 | 6 |

| 12 | 19 | 7,2 | 0,8 | 9,8 | |

| (14) | 22 | 8,4 | 11,4 | ||

| 16 | 25 | 9,5 | 1,0 | 13 | |

| (18) | 27 | 11 | 13,8 | 8 | |

| 20 | 30 | 12 | 15,4 | ||

| (22) | 35 | 13 | 18,3 | ||

| 24 | 37 | 16 | 1,2 | 18,7 | |

| 30 | 45 | 20 | 22,7 | 10 | |

| 36 | 55 | 24 | 1,6 | 27,8 |

Длина заклепок выбирается из следующего ряда: 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 58, 60, 65, 70, 75, 80, 85, 90, 95, 100 мм и т.д..

| Диаметр заклепки | 1 | 1,2 | 1,6 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | 13 | 16 | 19 | 22 | 25 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Точная сборка 1-я | 1,1 | 1,3 | 1,7 | 2,1 | 3,1 | 4,1 | 5,2 | 6,2 | 8,2 | 10,5 | 13,5 | 16,5 | 20 | 23 | 26 |

| Точная сборка 2-я | 1,2 | 1,4 | 1,8 | 2,2 | 3,3 | 4,2 | 5,5 | 6,5 | 8,5 | 11,0 | 13,5 | 16,5 | 21 | 23 | 26 |

| Грубая сборка | — | — | — | 2,3 | 3,5 | 4,5 | 5,8 | 6,8 | 8,8 | 11,0 | 14,0 | 17,0 | 21 | 24 | 27 |

6.4 Соединения, получаемые склеиванием

Способ соединения деревянных, пластмассовых и металлических деталей и конструкций путем склеивания, находит широкое применение в промышленности.

Правила изображения полностью совпадают с изложенными выше для паяных соединений, отличается лишь знак (Рисунок 6.17) (ГОСТ ГОСТ 2.313-82).

Обозначение: Клей БФ-10Т ГОСТ 22345-77*, обозначение приводят в технических требованиях, в простейших случаях — на полке линии-выноски.

Рисунок 6.17

СОЕДИНЕНИЯ СВАРКОЙ, ПАЙКОЙ И СКЛЕИВАНИЕМ.

При сваркеполучают неразъёмные соединения деталей при их местном или общем нагреве, а также пластической деформации. Сварка – один из наиболее производительных методов получения неразъёмных соединений с высоким уровнем механизации и автоматизации. Недостатком сварки является выгорание легирующих элементов и появление остаточных напряжений растяжения, а также деформация деталей. Это приводит к снижению несущей способности и усталостной прочности соединения. В настоящее время освоена сварка легированных сталей, а также некоторых медных, алюминиевых и титановых сплавов.

Различают термический, термомеханический и механический вид сварки.В ЛА применяется дуговая сварка (ручная и автоматическая), микроплазменная, электронно-лучевая и контактная (точечная и роликовая).

При ручной дуговой сваркеисточником тепла для местного расплава металла является электрическая дуга между электродом и деталями. Для швов большой длины применяют дуговую автоматическую сварку под флюсом, при которой подача электрода и перемещение дуги механизированы.

Для защиты деталей от насыщения газами из атмосферы применяется дуговая сварка в аргоне или вакууме.

При контактной сваркеразогрев соединяемых деталей происходит за счёт тепла при прохождении через них электрического тока. К ней относится стыковая, точечная и роликовая сварка. Роликовая сварка применяется для получения герметичных швов в тонкостенных конструкциях с высокой степенью механизации и автоматизации. На рис.23-26 показаны различные типы сварных соединений:

стыковые (23), внахлёст (24), прорезные, проплавные, угловые и тавровые (25). Соединения внахлёст, угловые и тавровые выполняют угловыми швами. Для повышения прочности применяют прорезные и проплавные соединения.

Проплавные - получают проплавлением одного элемента, наложенного на другой. При точечной сварке детали собираются внахлёст и свариваются по точкам касания.

При роликовой сварке точки частично перекрывают друг друга, образуя непрерывный шов.

Расчёт на прочностьсварных швов в ЛА ведётся по разрушающей нагрузке Fр/f, где F-эксплуатационная нагрузка; f-коэффициент безопасности; Fр - разрушающая нагрузка, определяемая в результате испытаний.

В машиностроении расчёт сварных швов проводят по допускаемым напряжениям. Если стыковой шов работает на растяжение и изгиб в плоскости соединения, то

где F-сила; Mи-изгибающий момент; δ-наименьшая толщина свариваемых деталей; l-длина шва.

Угловые швы всех видов рассчитываются на срез. При нагружении шва силой F и изгибающим моментом Ми в плоскости сварки

где k-катет шва, расчётная высота шва m=k/sin45 о .

При нагружении на кольцевого шва крутящим моментом Т

Условие статической прочности на срез для точечной

где d-диаметр сварной точки; z-число точек.

Для роликовой сварки (26) .

При пайкеместа соединений нагреваются до температуры плавления припоя, которая должна быть ниже температуры плавления соединяемых материалов. Расплавленный припой растекается по нагретым поверхностям стыка, образуя при охлаждении шов, диффузионно и химически связанный с материалом деталей. Пайка позволяет соединять детали из однородных и разнородных металлов, а также тонкостенные узлы, например, сильфоны.

В плоских паяных конструкциях применяют соединения внахлёстку и встык. Зазор между деталями зависит от вида припоя и паяемых материалов и определяет прочность соединения. Уменьшение зазора до некоторого предела увеличивает прочность, т.к. процесс растворения припоя и материалов деталей распространяется на всю толщину шва, а диффузионный слой и слой раствора – прочнее самого припоя.

Припои бывают низкотемпературные и высокотемпературные на основе меди, никеля, серебра.

Для уменьшения вредного влияния окисления металла в зоне пайки применяются специальные флюсы, которые не только защищают, но и растворяют окисные плёнки, повышая текучесть припоя.

Прочность паяных соединений оценивают по формулам:

где l-ширина пайки; δ-толщина детали; b-длина нахлёстки

[σ],[τ]-допускаемые напряжения растяжения для стыкового шва и допускаемые касательные напряжения при работе на срез для соединения внахлёст.

Благодаря высококачественным клеям на основе полимеров, склеиванию подвергаются практически любые материалы. На рис.27 представлены клеевые соединения: внахлёст, врезные, стыковые по косому срезу, а также с накладками. Для повышения прочности соединения внахлёст выполняют так, чтобы плоскость клеевого слоя находилась в плоскости приложения нагрузки, а само соединение работало бы на сдвиг.

Прочность клеевых соединений зависит от толщины слоя клея 0,05-0,15 мм, вязкости клея и давления при склеивании. Находят широкое применение клеи на основе органических полимерных смол: фенольно-каучуковые, эпоксидные и полиуретановые. Расчёт на прочность этих соединений аналогичен расчёту сварных соединений.

К основным преимуществам относится возможность соединения деталей из разнородных материалов, в том числе тонколистовых не поддающихся сварке и пайке; равномерное распределение напряжений и снижение их концентрации; высокая коррозионная стойкость; низкая стоимость и герметичность. Недостатками является старение; ограниченный диапазон рабочих температур -60 о

+300 о ; малая прочность при неравномерном отрыве, сложность оснастки и т.п.

Успешно применяются клеи для стопорения резьб, повышения прочности соединений зубчатых колёс с валами

Соединение пайкой и склеиванием

В отличии от сварки пайка и склеивание позволяют соединять детали не только из однородных, но и из неоднородных материалов, например: сталь с аллюминием6 металлы со стеклом, графитом, фарфором, керамика с полупроводниками: пластмассы, дерево, резина и пр.

При пайке и склеивании кромки детали не расплавляются, что позволяет более точно выдерживать их размеры и форму, а также производить повторные ремонтные соединения. По прочности паяные и клееные соединения уступают сварным в тех случаях, когда материал деталей обладает достаточно хорошей свариваемостью. Исключение составляют соединения тонкостенных элементов типа оболочек, когда имеется опасность прожога деталей при сварке.

Применение пайки и склеивания в машиностроении возрастает в связи с широким внедрением новых конструкционным металлов (например: пластмасс) и высокопрочных легированных сталей, многие из которых плохо свариваются. Примерами применения пайки и склеивания в машиностроении могут служить радиаторы автомобилей и тракторов, камеры сгорания жидкостных реактивных двигателей, лопатки турбин, топливные и масляные трубопроводы и др.

Пайка и склеивание является одним из основных видов соединения в приборостроении, в том числе и радиотехнике, где они являются преимущественно связующими, а не силовыми соединениями.

Процессы пайки и склеивания сравнительно легко поддаются механизации и автоматизации. Во многих случаях применение пайки и склеивания приводит к значительному повышению производительности труда, снижению массы и стоимости конструкций.

Эффективность применения паяных и клееных соединений, их прочность и другие качественные характеристики в значительной степени определяются качеством технологического процесса: правильным подбором типа припоя и клей, температурным режимом, очисткой поверхностей стыка, их защитой от окисления и др.

Соединения пайкой

Соединение образуется в результате химических связей материала деталей и присадочного материала, называемого припоем. Температура плавления припоя (например, олово) ниже температуры плавления материала деталей, поэтому в процессе пайки детали остаются твердыми. При пайке расплавленный припой растекается по нагретым поверхностям стыка деталей. Поверхности детали обезжиривают, очищают от окислов и прочих посторонних частиц. Без этого нельзя обеспечить хорошую смачиваемость поверхности припоем и заполнение зазора в стыке.

Размер зазора в стыке деталей в значительной мере определяет прочность соединения. Уменьшение зазора до некоторого предела увеличивает прочность. Это связано, во – первых, с тем, что при малых зазорах появляется эффект капиллярного течения, способствующий заполнению зазора расплавленным припоем; во – вторых, диффузионный процесс и процесс растворения материалов деталей и припоя может распространяться на всю толщину паяного шва (диффузионный слой и слой раствора прочнее самого припоя). Чрезмерно малые зазоры препятствуют течению припоя. Размер оптимального зазора зависит от типа припоя и материала деталей. Для пайки стальных деталей тугоплавкими припоями (серебряными и медными) приближенно рекомендуется зазор 0,003 – 0,15 мм, при легкоплавких припоях (оловянных) - 0,05 – 0,2 мм.

Необходимость малых и равномерно распределенных зазоров является одним из недостатков пайки, ограничивающим ее применение, в особенности для крупногабаритных конструкций. По сравнению со сваркой пайка требует более точной механической обработки и сборки деталей перед пайкой.

Нагрев припоя и деталей при пайке осуществляется паяльником, газовой горелкой, ТВЧ, в термических печах, погружением в ванну с расплавленным припоем и др.

Для уменьшения вредного влияния окисления поверхностей деталей применяют специальные флюсы (на основе буры, хлористого цинка, канифоли); паяют в среде нейтральных газов (аргона) или в вакууме.

В качестве припоев применяют как чистые металлы, так и сплавы. Чаще других применяют сплавы на основе олова, меди, серебра.

При соединении стальных деталей прочность материала деталей обычно больше прочности материала шва. В побочных случаях условие равнопрочности можно обеспечить только для нахлесточных соединений.

4.2 С оединение склеиванием

Конструкция клеевых соединений подобна конструкции паяных, только припой здесь заменен клеем, а образование соединения выполняют без нагрева деталей. Соединение осуществляется за счет сил адгезии (сил сцепления) в процессе затвердевания твердого клея. Имеются клеевые составы с избирательной адгезией к каким – либо определенным металлам – это специальные клеи (например, резиновые); с высокой адгезией к различным металла (например, к металлам, керамике, дереву, пластмассам и др.) – это универсальные клеи.

В процессе склеивания выполняют ряд последовательных операций: подготовку поверхностей деталей, нанесение клея, сборку соединения, выдержку при соответствующих давлении и температуре. Подготовка деталей обычно заключается в их взаимной пригонке, образовании шероховатости путем зачистки наждачной шкурки или пескойструнным аппаратом, удалении пыли и обезжиривании с помощью органических растворителей. Шероховатость увеличивает поверхность склеивания. Клей наносят кистью или пульверизатором. Сравнительно длительная выдержка, необходимая для полимеризации, является одним из недостатков клеевых соединений.

Прочность клеевого соединения в значительной степени зависит от толщины слоя клея, которую рекомендуется назначать в пределах 0,05-0,15 мм. Толщина слоя клея зависит от его вязкости и давления при склеивании. Клеевые соединения лучше работают на сдвиг, хуже на отрыв. Поэтому предпочтительны нахлесточные соединения. Для повышения прочности применяют комбинацию клеевого соединения с резьбовым, сварным или заклепочным.

Качество клеевого соединения характеризуется не только его прочностью, но и водостойкостью, теплостойкостью и другими показателями.

Клеммовые соединения

Применяют для закрепления деталей на осях и валах, цилиндрических колоннах, кронштейнах и т.д.

По конструктивным признакам различают два типа клеммовых соединений: а) со ступицей, имеющей прорезь; б) с разъемной ступицей. Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом становится возможным устанавливать клемму в любой части вала независимо от формы соседних участков и других расположенных на валу деталей.

При соединении деталей с помощью клемм используют силы трения, которые возникают от затяжки болтов, но клеммовые соединения не рекомендуют применять для больших нагрузок.

Достоинство клеммового соединения: простота монтажа и демонтажа, самопредохранение от перегрузки, а также возможность перестановки и регулировки взаимного расположения деталей как в осевом, так и в окружном направлениях. Наличие больших зазоров в соединении может привести к разрушению клеммы от напряжений изгиба. Практически конструкция с большим зазором считается дефектной.

ВЫПОЛНЯЕМЫХ СВАРКОЙ, ПАЙКОЙ И СКЛЕИВАНИЕМ

Существует чрезвычайно большое число видов сварки и способов их осуществления. Столь же многочисленны и условные обозначения швов сварных соединений и способов сварки.

Видимый шов сварного соединения изображают сплошной основной линией; невидимый – штриховой линией.

Одиночную сварную точку условно изображают знаком «+» (см. рис.10), который выполняют сплошными основными линиями.

От изображения шва или одиночной точки проводят линию-выноску, заканчивающуюся односторонней стрелкой (см. рис.11, а и б).

| Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний, выполняемый дуговой ручной сваркой при монтаже изделия. Усиление снято с обеих сторон. |

| Шов углового соединения без скоса кромок, двусторонний, выполняемый автоматической сваркой под флюсом по замкнутой линии. |

| Одиночные сварные точки соединения внахлестку, выполняемые контактной точечной сваркой. Расчетный диаметр точки 5 мм. |

| Шов таврового соединения без скоса кромок, двусторонний, прерывистый с шахматным расположением, выполняемый дуговой ручной сваркой в защитных газах неплавящимся металлическим электродом по замкнутой линии. Катет шва 6 мм. Длина участка провариваемого участка 50 мм. Шаг 100 мм. |

Для обозначения сварных швов применяются вспомогательные знаки, приведенные в табл.13 (здесь приведены только те знаки, которые применены в рисунках, изображенных в табл.12). Эти знаки выполняют сплошными линиями. Они должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

| Вспомогательный знак | Значение вспомогательного знака |

| Усиление шва снять | |

| Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте применения | |

| Шов прерывистый или точечный с шахматным расположением | |

| Обозначение катета шва | |

| Шов по замкнутой линии. Диаметр знака – 3…5 мм |

Условное обозначение видимого шва наносят на полке линии-выноски, проведенной от изображения шва.

Каждый стандартный шов имеет буквенно-цифровое обозначение, определяющее конструктивные элементы шва. Буквенная часть обозначения определяется видом сварного соединения, например: С – стыковое соединение; У – угловое соединение; Т – тавровое соединение; Н – нахлесточное соединение.

Правила изображения швов, получаемых пайкой, изложены в ГОСТ 2.313-68.

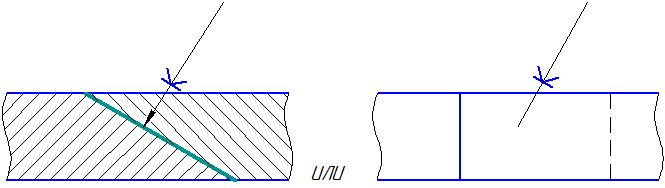

В соединениях, получаемых пайкой, место соединения элементов, начерченных в разрезах и на видах, показывают линией толщиной 2S (рис.12).

Обозначение соединений, получаемых пайкой, производится с помощью символов и знаков на линии-выноске, которая заканчивается стрелкой, когда показывается непосредственно шов, или точкой при указании невидимых плоскостей соединения (рис.12, 13).

На указывающей линии наносится сплошной основной линией символ, изображенный на рис.15, а («дуга полуокружности», диаметр которой равен высоте цифр на чертеже).

Если шов выполняют по замкнутому контуру, то на конце линии-выноски наносят окружность диаметра 3…4 мм (рис.14).

Аналогично изображают и обозначают швы, выполненные склеиванием, только в этом случае на наклонном участке линии-выноски наносят символ, напоминающий букву K, прямой элемент которого перпендикулярен указывающей линии, а наклонные элементы – под углом 45° к ней (рис.15, б).

ЛИТЕРАТУРА

1. Ганенко А.П., Лапсарь М.И. «Оформление текстовых и графических материалов (требования ЕСКД)»: Учебник. – 2-е изд., переработанное. –М.: Издательский центр «Академия», 2005.

2. Чекмарев А.А. «Инженерная графика»- М.: Высшая школа, 2005.

3. Попова Г.Н., Алексеев С.Ю. «Справочник. Машиностроительное черчение» - Санкт-Петербург: Издательство Политехника, 2006

4. Красильникова Г.А., Самсонов В.В., Тарелкин С.М. Автоматизация инженерно графических работ. СПб.: Питер, 2001.

5. Левицкий В.С. Машиностроительное черчение. М.: Высшая школа, 1994.

6. Романычева Э.Т., Соколова Т.Ю., Шандурина Г.Ф. Инженерная и компьютерная графика. 2-е изд., перераб. М.: ДМК Пресс, 2001.

7. ГОСТ 2. 101-68 «Виды изделий»

8. ГОСТ 2. 103-68 «Стадии разработки»

9. ГОСТ 2. 104-68 «Основные надписи»

11. ГОСТ 2. 109-73 «Основные требования к чертежам»

12. ГОСТ 2. 301-68 «Форматы»

13. ГОСТ 2. 302-68 «Масштабы»

14. ГОСТ 2. 303-68 «Линии»

15. ГОСТ 2. 304-81 «Шрифты чертежные»

16. ГОСТ 2. 305-68 «Изображения - виды, разрезы, сечения».

17. ГОСТ 2. 306-68 «Обозначения графические материалов и правила их нанесения на чертежах»

18. ГОСТ 2. 307-68 «Нанесение размеров и предельных отклонений»

19. ГОСТ 2. 309-73 «Обозначение шероховатости поверхностей»

20. ГОСТ 2. 311-68 «Изображение резьбы»

21. ГОСТ 2. 313-82 «Условное изображение неразъемных соединений»

22. ГОСТ 2. 316-68 «Правила нанесения на чертежах надписей, технических требований и таблиц»

Сборка сварных, паяных и клееных соединений

Сварные соединения в конструкциях приборов получают все более широкое распространение. Прочность этих соединений обычно соизмерима с прочностью клепаных соединений. Они менее трудоемки и более технологичны. Процессу сварки предшествует сборка соединяемых деталей, что позволяет при необходимости вводить сварку непосредственно в поток узловой или общей сборки.

Наиболее широкое применение находит электродуговая сварка и различные виды контактной электросварки: стыковая, точечная, роликовая. Контактную точечную сварку применяют при изготовлении штампо-сварных конструкций из листового и профильного материалов. В последнее время разработаны новые специальные способы сварки металлов, такие, как ультразвуковая, холодная, лазерная и другие. Так, холодная сварка металлов осуществляется при взаимном локальном вдавливании листовых металлов (например, контактов проводов), когда нагрев соединяемых деталей нежелателен. Высокая надежность и герметичность стыков соединяемых деталей обеспечивается с помощью ультразвука. При этом сварка позволяет соединять различные металлы: алюминий, медь, никель; удовлетворительно сваривает высоколегированные стали.

Перспективным является получение микросоединений лазерной сваркой. Лазерным лучом можно сваривать самые различные композиции металлов (особенно в микроэлектронике): золото-кремний, никель-тантал, медь-алюминий и другие. Нагрев деталей при этом незначительный, так как сварка осуществляется в доли секунды в небольшой зоне (до 1,5 мм 2 ).

Пайкой называется процесс получения неразъемного соединения деталей с применением присадочного металла - припоя - путем их нагрева в собранном виде до температуры плавления припоя.

В зависимости от температуры плавления припоя различают пайку мягкими и твердыми припоями. Мягкие (обычно оловянисто-овинцовые) припои имеют температуру плавления до 400°С, твердые (медные, медно-цинковые) - 400° - 1200°С. Мягкие припои обладают пределом прочности до 50 - 70 МПа, а твердые - до 500 МПа. Тип припоя выбирают при разработке конструкции сборочной единицы с учетом условий ее работы в машине и материала соединяемых деталей.

Процесс пайки включает подготовку сопрягаемых поверхностей деталей под пайку (обезжиривание), сборку, нанесение флюса и припоя; нагрев места спая, пайку, промывку, зачистку и защиту шва от разрушения.

В процессе пайки особое внимание уделяется величине зазора между соединяемыми поверхностями, который предопределяет прочность соединения. Так, при пайке легкоплавкими припоями зазор устанавливают 0,05 - 0,2 мм, при пайке твердыми припоями - 0,03 - 0,05 мм.

В мелкосерийном и единичном производствах применяют способы пайки с местным нагревом паяльником или газовой горелкой; в крупносерийном и массовом производствах пайку осуществляют в ваннах с расплавленной солью, нагревом в газовых или электрических печах.

В конструкциях машин клеевые соединения применяют как самостоятельно, так и в комбинации с другими соединениями. Например, вместо посадок с натягом H/r или H/s используют посадку H/h c введением в зазор клея. Недостатки таких соединений - низкая термостойкость, склонность к старению, иногда необходимость нагрева соединений для полимеризации клея.

Клеи делят на две группы: конструкционные или жесткие и эластичные. Первые отверждаются нагревом или применением отвердителя и обеспечивают высокую прочность: на сдвиг до 50 МПа на отдир - до 25 МПа. Эластичные менее прочные на сдвиг до 15 МПа, на отдир до 7 МПа но более дешевые. Клеи разделяют также на жидкие, пастообразные, пленочные и порошкообразные

Большое значение для обеспечения прочности имеет толщина клеевой прослойки, причем, чем толще прослойка, тем ниже прочность, оптимальная толщина 0,05 – 0,15 мм. Более шероховатые поверхности обеспечивают большую прочность клеевых соединений.

Перед склеиванием проводят пригонку соединяемых поверхностей, их обезжиривают, наносят клей и выдерживают с целью удаления растворителя. Склеиваемые поверхности после соединения выдерживают под нагрузкой до полного отверждения клея.

Соединение заклепками

Соединение заклепками применяют для получения прочного герметичного неразъемного соединения деталей (главным образом из листового материала) в тех случаях, когда детали крупногабаритные или их нагрев нежелателен, а также при сборке деталей из разнородных материалов (сталь-чугун, металл-пластмасса), сварка или пайка которых затруднена, а склеивание не обеспечивает требуемой прочности. Этот вид соединений используют в конструкциях, которые могут подвергаться воздействию высоких температур и коррозии, а также в конструкциях, испытывающих ударные и вибрационные нагрузки, например планер самолета.

Обычно используют стандартные (сплошные) заклепки с головками различного типа и специальные (пустотелые, трубчатые и т.п., рис. 4.3).

Рис.3. Типы заклепок

Процесс клепки обычно состоит из следующих основных этапов:

1) установка соединяемых деталей в точном взаимном ориентировании вручную или автоматически в сборочное приспособление;

2) формирование отверстий (при необходимости) в соединенных деталях;

3) установка заклепок в отверстие соединенных деталей;

4) осадка (формирование) замыкающих головок с предварительным сжатием соединенных деталей.

Для получения качественного заклепочного соединения принимают величину зазора между поверхностями отверстия деталей и стержня заклейки в пределах 0,2 - 0,3 мм. При этом большое значение имеет выбор длины заклепки, выступающую часть стержня при ее установке принимают от 1,3 до 1,6 от диаметра стержня.

Формирование замыкающей головки может быть выполнено в холодном состоянии или при нагреве заклепки. В производстве при диаметре заклепок менее 10 мм предпочтение отдается холодной клепке. Усилие, Р необходимое для образования замыкающей головки, зависит от материала и формы заклепки:

где k – коэффициент, зависящий от формы замыкающей головки; d - диаметр заклепки, мм; sв - предел прочности материала заклепки, МПа.

Процесс соединения заклепками трудоемок. При соединении деталей отверстия под заклепки обычно подготавливают заранее сверлением или пробивкой. Образование отверстий в двух одновременно соединенных деталях применяется в том случае, когда требуется повышенная точность совпадения отверстий. Прижатие собираемых деталей повышает прочность соединения на 10 - 20%.

Расклепывание заклепки осуществляют двусторонним приложением силы ударами, развальцовкой или давлением. Предпочтение отдается двум последним (прессовая клепка и развальцовка) как более качественным. В труднодоступных местах производят одностороннюю клепку, применяя специальные заклепки.

Процесс клепки можно механизировать, применяя переносные пневматические, гидравлические или электромеханические скобы (рис.4), полуавтоматические и автоматические прессы и развальцовочные машины.

Установка и расклепывание заклепок может производиться поштучно и группой. Это зависит от точности отверстий под заклепку, условий доступа к зоне сборки, возможности выполнения групповой клепки и технических возможностей оборудования.

Прочность заклепочного соединения зависит от плотности соприкосновения соединяемых деталей, плотности заполнения отверстия телом заклепки, но в значительной мере от размеров и формы замыкающей головки. Если она коническая, то ее размер и форма определяется размером и формой лунки под заклепку. Плоские замыкающие головки контролируют по высоте и диаметру, а потайные - линейкой и щупом по величине выступа головки.

Рис.4. Переносная гидравлическая клепальная пресс-скоба

Выбирая оборудование или инструмент для клепки, кроме конструктивных факторов, определяющих удобство его использования, следует также учитывать размеры и материал заклепки, а при обратном методе клепки - также толщину склепываемых деталей и материал, из которого они изготовлены.

Модели организации как закрытой, открытой, частично открытой системы: Закрытая система имеет жесткие фиксированные границы, ее действия относительно независимы.

Личность ребенка как объект и субъект в образовательной технологии: В настоящее время в России идет становление новой системы образования, ориентированного на вхождение.

Читайте также: